ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет согласно предварительной заявке США №60/890422, поданной 16 февраля 2007, озаглавленной "Process for Treating Sludge and Manufacturing Bioorganically-Augmented High Nitrogen-Containing Inorganic Fertilizer", которая в частностях и полностью включена в настоящее описание посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение направлено на системы, устройства и способы для обработки осадка сточных вод и предпочтительно на системы, устройства и способы изготовления удобрений, более предпочтительно неорганического аммонийного удобрения, обогащенного биоорганическими веществами, с использованием первичных органических осадков сточных вод, включая обезвоженные осадки городских сточных вод или твердые вещества биологического происхождения; концентрированных кислот и аммиака. Изобретение также направлено на продукты, получаемые способами по изобретению.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Утилизация осадков сточных вод, сбрасываемых с городских очистных сооружений, является серьезной и нарастающей проблемой. В 1990 г. Управлением по охране окружающей среды США показано, что семья из четырех человек сбрасывает от 300 до 400 галлонов (от 1136 до 1514 л) сточной воды в сутки, а в 2000 г. это число почти удвоилось. Из этой сточной воды очистные сооружения, находящиеся в государственной собственности, вырабатывают примерно 7,7 млн метрических тонн сухого вещества осадков сточных вод (или "твердых веществ биологического происхождения", как в настоящее время называют эти осадки городских сточных вод) ежегодно или примерно 64 фунта сухого вещества осадков сточных вод на каждого жителя США.

Определения "канализационные осадки", "осадки сточных вод" и "твердые вещества биологического происхождения" под заголовком 40 Свода федеральных нормативных актов, часть 257.2, включенного в настоящее описание посредством ссылки, приведены ниже.

"Осадок сточной воды" означает твердый, полутвердый или жидкий остаток, образующийся во время обработки коммунально-бытовых сточных вод в очистных сооружениях. Осадок сточной воды включает, но не ограничен ими, коммунально-бытовые осадки септик-тенка; отбросы или твердое вещество, удаляемое в первичном, вторичном или усовершенствованном способе водоочистки; и вещество, образовавшееся из коммунально-бытовых сточных вод. Осадок сточной воды не включает золу, образующуюся в процессе сжигания осадка сточной воды в мусоросжигательной печи для осадка сточной воды, или продукты износа и отбросы с решеток, образующиеся в результате предварительной обработки осадка сточной воды в очистных сооружениях. Осадки сточных вод означают твердые, полутвердые или жидкие отходы, образующиеся из городских, коммерческих или промышленных водоочистных сооружений, водопроводных очистных сооружений или устройств контроля за загрязнением воздуха, либо любые другие такие отходы, обладающие подобными характеристиками и эффектом".

Для целей настоящей заявки термин "осадки сточных вод" также охватывает городские обезвоженные твердые вещества биологического происхождения, коммунально-бытовые осадки септик-тенка, просушенные твердые вещества биологического происхождения, отходы фармацевтической ферментации, продукты переработки (расщепления) микроорганизмами органических продуктов, таких как пищевые продукты, пищевые субпродукты, животный навоз, биологически переработанный животный навоз, органические осадки сточных вод, состоящие, прежде всего, из микроорганизмов, и любую их комбинацию.

Существует несколько типов осадков сточных вод, которые могут быть получены в результате очистки канализационных водостоков и/или сточных вод. Они включают первичные осадки сточных вод, избыточные активные осадки, пастеризованные осадки сточных вод, просушенные осадки сточных вод и аэробно или анаэробно переработанные (расщепленные) осадки сточных вод и их комбинации. Эти осадки сточных вод могут иметь городские и/или промышленные источники. Таким образом, осадки сточных вод могут содержать макромолекулы, включая белки. Осадки сточных вод могут содержать индивидуальные фармацевтические соединения, антибиотики, гормоны, гормоноподобные молекулы, другие биологически активные соединения и макромолекулы, включая белки. Таким образом, существует острая необходимость в эффективном, продуктивном и экономичном способе обработки осадков сточных вод.

Обычно осадки сточных вод только обезвоживают до наилучшей степени, возможной в результате применения химических и механических средств, однако этого недостаточно. Содержание воды в осадке сточной воды все же очень высоко, и ни одно из вышеперечисленных нежелательных соединений не нейтрализовано. Характерные осадки сточных вод, выходящие из отстойника, могут иметь содержание сухого твердого вещества 2% или менее. После анаэробного расщепления содержание твердого вещества может составлять примерно 10%. Обнаружено, что катионные водорастворимые полимеры полезны для того, чтобы вызвать дальнейшее разделение между твердыми веществами и водой, которые являются химически и физически связанными. В результате фильтрования или центрифугирования осадков сточных вод, обработанных катионным полимером, образуется пастообразный кек осадков сточных вод с диапазоном содержания твердых веществ, обычно составляющим от 18% до 30% твердых веществ.

Высушивание осадка сточной воды (более чем до 90% твердых веществ) практикуют в течение многих лет как в США, так и в Европе. Высушивание осадка сточной воды в США примерно до 1965 г. предпринимали для уменьшения стоимости транспортировки и в поисках различных возможностей обезвреживания. На некоторых предприятиях осадок сточной воды высушивали до порошкообразной формы и мелкие частицы употребляли в камере сжигания печи для сжигания отходов или бойлера. В поздние 1960-е годы два муниципальных образования, Хьюстон и Милуоки, выпустили на рынок брикетированный или гранулированный высушенный осадок сточной воды для применения в качестве мелиорирующего вещества и/или удобрения. Еще несколько предприятий-изготовителей высушенного брикетированного осадка сточной воды было построено в 1980-е и 1990-е годы; в частности, после того как затопление отходов в океане прибрежными городами было прекращено. Высушивание и преобразование в гранулированное удобрение на основе просушенных твердых веществ биологического происхождения представляло собой наилучшую возможность для этих столичных районов, где места хранения отходов и территории ограничены, и даже в 2007 эта технология остается весьма жизнеспособной. Однако инвестиции, требующиеся для оборудования по высушиванию осадка сточной воды, очень велики, что приводит в результате к коммунальным расходам более чем $300 на тонну сухих твердых веществ биологического происхождения и во многих случаях более чем $500 на тонну сухих твердых веществ биологического происхождения.

Наиболее распространенным типом высушенных и брикетированных осадков сточных вод являются переработанные анаэробно коммунально-бытовые сточные воды. В анаэробную переработку (расщепление), как предполагает название, вовлечена обработка факультативными бактериями в анаэробных условиях для разложения органического вещества в осадках сточных вод. После предписанного периода времени и температуры получают осадки сточных вод, относительно свободные от гнилостного органического вещества. К сожалению, некоторые патогены остаются в таких твердых веществах биологического происхождения, и ЮСЕПА (USEPA, Управление по охране окружающей среды США) классифицирует такие обработанные твердые вещества биологического происхождения как класс В, подразумевая, что они имеют более низкий стандарт, чем обработанные твердые вещества биологического происхождения "класса А". Поскольку твердые вещества биологического происхождения класса В содержат патогенные индикаторы и, следовательно, потенциальные патогены, они ограничены в отношении путей их применения для кормовых и пищевых сельскохозяйственных культур. Напротив, твердые вещества биологического происхождения класса А, например просушенные брикеты твердых веществ биологического происхождения, а также продукт по настоящему изобретению, не ограничены современными стандартами ЮСЕПА в качестве удобрения для применения на кормовых и пищевых сельскохозяйственных культурах.

Если уровни патогенов (например, бактерий Salmonella sp., кишечных вирусов и жизнеспособных яиц гельминтов) находятся ниже обнаружимых, твердые вещества биологического происхождения соответствуют обозначению класс А. Правило части 503 (Заголовок 40 Свода федеральных нормативных актов, часть 503, включенного в настоящее описание посредством ссылки) перечисляет шесть альтернатив для обработки твердых веществ биологического происхождения, чтобы их можно было классифицировать как класс А в отношении патогенов. Альтернатива 1 требует подвергать твердые вещества биологического происхождения одному из четырех температурных режимов. Альтернатива 2 требует, чтобы твердые вещества биологического происхождения соответствовали требованиям pH, температуры и высушивания на воздухе. Альтернатива 3 требует, чтобы, когда твердые вещества биологического происхождения обрабатывают в других способах, было продемонстрировано, что этот способ может уменьшить количество кишечных вирусов и жизнеспособных яиц гельминтов, и рабочие условия, используемые при демонстрации, должны быть сохранены после завершения демонстрации уменьшения количества патогенов. Альтернатива 4 требует, чтобы, когда твердые вещества биологического происхождения обрабатывают в неизвестных способах, твердые вещества биологического происхождения были протестированы на патогены в момент применения или утилизации или, в некоторых ситуациях, подготовлены к применению или утилизации. Альтернатива 5 требует, чтобы твердые вещества биологического происхождения были обработаны в одном из способов для дополнительного снижения уровня патогенов. Альтернатива 6 требует, чтобы твердые вещества биологического происхождения были обработаны в способе, эквивалентном одному из способов для дополнительного снижения уровня патогенов, которое определяет разрешающее ведомство.

Твердые вещества биологического происхождения патогенного класса А должны также обладать плотностью фекальных колиформных бактерий менее чем 1000 наиболее вероятных чисел (НВЧ) на грамм суммарных твердых веществ (на основе сухой массы) или плотностью бактерий Salmonella sp. менее чем 3 НВЧ на 4 грамма суммарных твердых веществ (на основе сухой массы). Любое из этих двух требований должно быть выполнено в один из следующих моментов времени: при применении или утилизации твердых веществ биологического происхождения; при подготовке твердых веществ биологического происхождения к продаже или распределению в пакете или другом контейнере для внесения в почву или при подготовке твердых веществ биологического происхождения или полученных из них материалов к проверке соответствию требованиям Особого Качества твердых веществ биологического происхождения.

Все твердые вещества биологического происхождения, вносимые в почву, должны соответствовать верхнему пределу концентрации для загрязняющих веществ, включая 10 загрязняющих тяжелых металлов: мышьяк, кадмий, хром, медь, свинец, ртуть, молибден, никель, селен и цинк. Если предел для любого из них превышен, твердые вещества биологического происхождения не могут быть внесены в почву без наложения значительных ограничений. Особое Качество (ОК) представляет собой термин, используемый Руководством ЮСЕПА в части 503, правило 7, для характеристики твердых веществ биологического происхождения, которые соответствуют пределам низкого содержания загрязняющих веществ и снижения патогенов класса А (практического отсутствия патогенов) и которые имеют сниженный уровень разлагаемых соединений, которые привлекают переносчиков заболеваний. Задача данного изобретения состоит в том, чтобы все твердые вещества биологического происхождения соответствовали стандарту Особого Качества ("ОК") ЮСЕПА на уровни металлов или превышали его.

Снижение патогенности должно иметь место до снижения или одновременно со снижением привлечения переносчиков заболеваний, не говоря о соответствии регулирования pH, процента твердых веществ, привлекающих переносчиков заболеваний, возможностей внесения или включения. Наконец, снижение привлечения переносчиков заболеваний должно быть выполнено, когда твердые вещества биологического происхождения вносят в почву. Чаще всего это должно быть достигнуто посредством высушивания продукта на основе твердых веществ биологического происхождения до уровня выше чем 90% твердых веществ.

Осадки сточных вод, если они только высушены в виде просушенных брикетов, даже если они высушены до содержания твердых веществ более 90%, обладают несколькими недостатками для сельскохозяйственного применения. Они обладают низкой ценностью в качестве удобрения, поскольку обычно имеют содержание азота только примерно 2-5%. Затраты на перевозку и внесение на единицу азота высоки. Просушенные твердые вещества биологического происхождения часто обладают неприемлемым запахом, особенно при увлажнении. Также высушенные брикеты обладают низкой плотностью и твердостью, и при смешивании с другими имеющимися в продаже материалами удобрений эти брикеты могут отделяться и разрушаться, а также могут не распределяться в поле однородно с другими более плотными ингредиентами. Некоторое действие бактерий может продолжаться при увлажнении материала, и в условиях хранения температура материала может повышаться до точки самовозгорания. Следовательно, кроме специализированных рынков сбыта, где ценится их органическое содержимое для улучшения почвы или наполнитель в смешанном удобрении, существует относительно низкий спрос на продукт на основе просушенных твердых веществ биологического происхождения. В большинстве случаев городские органы самоуправления должны оплачивать транспортные расходы, либо они могут предоставлять другие льготы сельскохозяйственным производителям на применение этого материала. Однако чаще всего это все же более экономично, чем альтернативные схемы утилизации.

Рыночная цена сельскохозяйственных удобрений, главным образом, основана на содержании в них азота. Существует необходимость в практичном, безопасном и экономичном способе повышения содержания азота в твердых веществах биологического происхождения до уровня, приближенного к уровню для имеющихся в продаже минеральных удобрений, то есть до 10-20%. Если такое удобрение на основе твердых веществ биологического происхождения может быть изготовлено, тогда должна возрасти общая стоимость продукта на основе твердых веществ биологического происхождения и спрос на этот продукт. Кроме того, правильно изготовленное удобрение на основе твердых веществ биологического происхождения должно обладать тем преимуществом, чтобы большая часть содержащегося в нем азота имела медленный тип высвобождения. Это является весьма желательным, поскольку поставляет азот растению на протяжении всего цикла его роста. Традиционные удобрения с азотом медленного высвобождения, изготавливаемые неорганическим путем, имеют стоимость, во много раз превышающую стоимость обычных минеральных азотных удобрений. Выполняя программу мероприятий по изготовлению удобрения, содержащего твердые вещества биологического происхождения, с высоким содержанием азота из твердых веществ биологического происхождения, органы городского самоуправления получили бы общественное и нормативно-правовое обеспечение программы по ликвидации твердых веществ биологического происхождения. Такая программа гарантировала бы регулярное удаление обезвоженных или высушенных твердых веществ биологического происхождения, например, путем вторичного использования твердых веществ биологического происхождения в удобрении с высоким содержанием азота, которое затем можно реализовать непосредственно в развитой национальной промышленности по распределению удобрений, ликвидируя посредством этого одну из основных проблем, традиционно связанных с программами по обработке твердых веществ биологического происхождения.

Сделаны первые попытки достижения некоторых из этих задач. В патентах US 3942970, US 3655395, US 3939280, US 4304588 и US 4519831 описаны способы преобразования коммунально-бытовых осадков сточных вод в удобрение. При каждом из этих способов образуется продукт конденсации мочевины и формальдегида in situ с осадками сточных вод. Таким образом, эти способы требуют работы с формальдегидом, который является высокотоксичным слезоточивым веществом и канцерогенным агентом.

Другие способы требуют дорогостоящего технологического оборудования и/или специальных условий, которые нелегко включать в существующие очистные сооружения (см.: патент JP 58032638; патент FR 2757504).

Простым способом повышения содержания азота в осадках сточных вод было бы смешивание материалов имеющихся в продаже азотных удобрений с влажными осадками сточных вод перед высушиванием и брикетированием. Существует только несколько материалов удобрений с высоким содержанием азота, которые являются экономичными для применения в сельском хозяйстве. Примерами являются аммиак (82 мас.% N), мочевина (46 мас.% N), нитрат аммония (35 мас.% N). Аммиак обладает высокой летучестью и подлежит строгому регулированию выбросов в атмосферу. Мочевина является твердым веществом, которое достаточно легко адсорбирует влагу и делает более трудным высушивание осадков сточных вод. Мочевина также обладает высокой склонностью к разложению до аммиака микроорганизмами и ферментами в твердых веществах биологического происхождения, если их неправильно подготовить, что приводит в результате к потере азота и проблеме запаха. Нитрат аммония является сильным окислителем и может привести в результате к потенциальной проблеме взрыва, в результате чего это удобрение полностью исчезло с рынка сбыта после 2000 г. Все эти удобрения имеют высокое содержание азота, но являются менее чем идеальными для комбинирования с твердыми веществами биологического происхождения без специальной обработки.

Другие документы, такие как патентный документ ЕР 0143392 В1, патентный документ JP 9110570 А2 и "Granulation of Compost From Sewage Sludge. V. Reduction of Ammonia Emission From Drying Process", Hokkaidoritsu Kogyo Shikenjo Hokoku, 287, 85-89 (1988), не смогли раскрыть применение кислот с добавками сульфата аммония, и в них не обсуждена тема коррозии стального технологического оборудования в кислотных условиях.

В течение последних тридцати лет щелочная стабилизация твердых веществ биологического происхождения является стандартным и успешным способом изготовления из этих твердых веществ биологического происхождения выгодно используемых материалов, которые можно применять, в основном, в качестве материалов для улучшения почвы. Поскольку эти продукты на основе твердых веществ биологического происхождения, стабилизированных щелочью, обладают высокой эквивалентностью карбоната кальция, их изготавливают и продают в качестве материалов сельскохозяйственных известковых удобрений, обычно в качестве заместителя карбоната кальция в стратегиях сельскохозяйственного земледелия. В связи с данным применением стоимость этих материалов ограничена только несколькими долларами за тонну продукта; следовательно, в связи с транспортными расходами, особенно в связи с тем, что они обычно содержат значительные концентрации воды, часто вплоть до 50%, они экономически и географически ограничены областями, близкими к источнику их обработки.

Таким образом, давно существует необходимость в практических средствах повышения экономической ценности осадка сточной воды посредством повышения содержания в нем азота и повышения возможности его реализации, а также необходимость в обработке этих материалов, например, такой как преобразование их в товарное удобрение с такими физическими и химическими, а также питательными свойствами, чтобы они могли диктовать значительную цену на национальном и международном рынке товарных удобрений. В ряде патентов США, таких как патенты US 5984992; US 6159263; US 6758879 и US 7128880, описан способ изготовления органически обогащенных удобрений с высоким содержанием азота на основе сульфата аммония, изготовленных с твердыми веществами биологического происхождения, с использованием трубчато-крестовидного реактора, который впервые выпущен Управлением по проблемам долины реки Теннеси. Трубчатый, Т-образный и трубчато-крестовидный реактор определен IFDC (International Fertilizer Development Center) в Fertilizer Manual (1998), p.440, следующим образом: "трубчатый реактор состоит, в основном, из отрезка трубки, устойчивой к коррозии (длиной примерно 5-15 м), в один конец которой одновременно добавляют фосфорную кислоту, аммиак и часто воду через трубчатую конфигурацию, напоминающую Т-образную, отсюда название "Т-образный реактор". Т-образный реактор был модифицирован TVA таким образом, чтобы он также принимал дополнительный поток серной кислоты через другое входное отверстие трубки, расположенное противоположно входному отверстию для фосфорной кислоты, что придает этому устройству "крестовидную" конфигурацию, и отсюда название "трубчато-крестовидный реактор".

Как IFDC Fertilizer Manual (1998), так и Fertilizer Technical Data Book (2000) ссылаются на трубчато-крестовидные реакторы. Считали, что трубчато-крестовидные реакторы доставляют более концентрированную смесь в формующее устройство гранулятора и более эффективно выпаривают нежелательную воду из смеси удобрения, чем другие устройства, но в этих ссылках продемонстрирована назревшая потребность в усовершенствовании, где указано, что одним из недостатков трубчато-крестовидного реактора является образование нагара внутри трубки, что приводит в результате к засорению.

Методологии, заявленные в данной группе патентов (патенты US 5984992; US 6159263; US 6758879 и US 7128880), страдают проблемами, связанными с закупоркой этих узких по отношению к их длине конфигураций реакционного "трубчатого" реактора во время работы и связанными с трудностью контроля температуры и давления реакции и времени удерживания смеси внутри таких трубчато-крестовидных реакторов. Эти трубчато-крестовидные реакторы являются узкими относительно их длины, например вплоть до 6-8 дюймов (15-20 см) в диаметре и часто 15 футов (4,572 м) в длину или длиннее. Предприятие, практикующее изготовление удобрений на основе сульфата аммония, обогащенных органическими веществами, часто вынуждено закрываться и разбирать трубчато-крестовидный реактор либо вследствие закупорки за счет накопления твердых веществ биологического происхождения, либо вследствие деструктивного перегрева в таких реакторах, так что обычно используемое тефлоновое покрытие на внутренней реакционной стороне реактора плавится и разрушается. Кроме того, применение трубчато-крестовидного реактора обладает определенным недостатком очень коротких периодов пребывания и удерживания в реакторе (обычно менее чем 20 секунд), что является преимуществом при изготовлении традиционных удобрений, подобных сульфату аммония, но является недостатком при объединении с одновременной обработкой твердых веществ биологического происхождения. Такое короткое время обработки повышает вероятность выхода необработанного материала, или неоднородного смешивания, поскольку три входные мощности проходят через этот реактор. Также ограничивающей является недостаточность контроля над атмосферным давлением внутри таких трубчато-крестовидных реакторов, поскольку эти реакторы имеют выпускные отверстия с открытыми концами, обычно непосредственно в гранулятор.

В патенте US 4743287, опубликованном в 1988 автором Robinson, описан способ применения двух реакционных сосудов в последовательности для включения органических осадков в азотные удобрения с низкой или средней концентрацией азота (в интервале от 4 мас.% N до максимума концентрации азота 10 мас.%). Robinson применяет свой первый реакционный сосуд для достижения очень низких значений pH смеси (pH от 0,2 до 1,5) для достижения гидролиза некоторых присутствующих молекул и для подготовки смеси к реакции во втором реакционном сосуде. Robinson заявляет, что можно использовать единый реактор, но только в периодическом режиме, а не в способе изготовления в непрерывном режиме. Во всех случаях Robinson заявляет, что кислоту и аммиак можно впрыскивать в любом порядке, но необходимо впрыскивать их последовательно. Важно, что в этом патенте описаны реакционные сосуды, способные к достижению высоких давлений (30 фунт/кв. дюйм (206,8 кПа)) при относительно длительных периодах пребывания и удерживания по сравнению с трубчато-крестовидными реакторами. Однако Robinson не смог удовлетворить потребность в новом и практичном способе изготовления продуктов удобрения, содержащих азот (более чем 8 мас.% N) и твердые вещества биологического происхождения, в непрерывном режиме при условии достижений определенных температур, давлений и периодов удерживания реакции.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В примерах осуществления настоящего изобретения преодолены проблемы и недостатки, связанные с другими системами и способами обработки твердых веществ биологического происхождения или осадков сточных вод и изготовления удобрений из осадков сточных вод и родственных материалов отходов. Отметим, что термин "твердые вещества биологического происхождения" в настоящее время обычно используют для описания осадков сточных вод, которые производятся на городских водоочистных сооружениях. В других примерах осуществления настоящего изобретения преодолены проблемы и недостатки, свойственные удобрениям, полученным с помощью других систем и способов.

В примерах осуществления изобретения можно преобразовать потенциально вредные осадки сточных вод в неорганические удобрения, обогащенные биоорганическими веществами, без необходимости в традиционных массивных установках по изготовлению удобрений, которые обычно имеют многоярусную или еще большую высоту. В отличие от известных из уровня техники технических решений, предложенных в патентах US 5984992; US 6159263; US 6758879 и US 7128880, примеры осуществления настоящего изобретения можно масштабировать, чтобы приспособить получение твердых веществ биологического происхождения индивидуальными или специальными городскими водоочистными сооружениями (102) или водоочистными сооружениями государственной собственности единого муниципального образования. В связи с этим способ изготовления удобрений по настоящему изобретению можно размещать непосредственно по соседству или вблизи установок городских водоочистных сооружений, за счет чего исчезает необходимость в транспортировке твердых веществ биологического происхождения к отдаленным установкам по изготовлению удобрений. Это расположение установки по изготовлению по соседству или вблизи водоочистного сооружения позволяет резко снизить материально-техническое обеспечение и материальную ответственность, например затраты и вред, связанные с транспортировкой осадков сточных вод к установке по изготовлению удобрений.

Один пример осуществления изобретения направлен на обработку осадка сточной воды, в частности, в виде обезвоженного осадка сточной воды, содержащего твердые вещества в интервале от 14% до 40%, путем первоначального кондиционирования осадка сточной воды. Стадия кондиционирования осадка сточной воды может включать, но не ограничена этим, получение перекачиваемого насосом осадка сточной воды за счет использования преимущества тиксотропного свойства осадка сточной воды, путем перемешивания осадка сточной воды с усилием, достаточным, чтобы сделать его перекачиваемым, создавая посредством этого гомогенную пастообразную смесь, либо путем добавления жидкости, такой как вода, обработанная продувкой кислотой, из системы скрубберов. Эту смесь дополнительно кондиционируют добавлением одного или более чем одного окислителя, предпочтительно феррата кальция, для взаимодействия с одорантами, присутствующими в осадке сточной воды, такими как восстановленные соединения серы. В оптимальном примере осуществления эту смесь дополнительно кондиционируют добавлением конкретно фосфорной кислоты для продолжения обработки одорантов, а также усиления грануляции гранул, а также питательной ценности готового удобрения. Затем кондиционированный осадок сточной воды добавляют в реактор высокого давления. Одну или более чем одну кислоту и один или более чем один источник азота объединяют в реакционной зоне, расположенной внутри кондиционированного осадка сточной воды. Как более подробно определено ниже, реакционная зона представляет собой область оптимального применения любой кислоты, любого основания, любого источника азота и любой их комбинации в целях обработки осадка сточной воды в примерах осуществления данного изобретения. По меньшей мере один из одного или более чем одного источника азота включает основание, и поэтому может иметь место экзотермическая реакция между кислотой и основанием. Затем эту смесь поддерживают в условиях напряжения в течение периода удерживания.

Подобные результаты получают посредством другого примера осуществления изобретения, которое направлено на обработку осадка сточной воды путем первоначального кондиционирования осадка сточной воды. Стадия кондиционирования осадка сточной воды может включать, но не ограничена этим, получение перекачиваемого насосом осадка сточной воды путем перемешивания осадка сточной воды с усилием, достаточным, чтобы сделать его перекачиваемым, либо путем добавления жидкости, такой как вода, обработанная продувкой кислотой, из системы скрубберов. Кондиционированный осадок сточной воды можно дополнительно кондиционировать добавлением окислителя и фосфорной кислоты. Затем кондиционированный осадок сточной воды добавляют в реактор высокого давления. В данном примере осуществления одну или более чем одну кислоту, один или более чем один источник азота и одно или более чем одно основание объединяют в реакционной зоне, расположенной внутри кондиционированного осадка сточной воды. Между кислотой и основанием может иметь место экзотермическая реакция. Затем эту смесь поддерживают в условиях напряжения в течение периода удерживания.

Подобные результаты получают посредством другого примера осуществления изобретения, который направлен на обработку осадка сточной воды путем первоначального кондиционирования осадка сточной воды. Стадия кондиционирования осадка сточной воды может включать, но не ограничена этим, получение перекачиваемого насосом осадка сточной воды путем перемешивания осадка сточной воды с усилием, достаточным, чтобы сделать его перекачиваемым, либо путем добавления жидкости, такой как вода, обработанная продувкой кислотой, из системы скрубберов. Кондиционированный осадок сточной воды можно дополнительно кондиционировать добавлением одного или более чем одного окислителя, предпочтительно феррата кальция, а затем фосфорной кислоты. Затем кондиционированный осадок сточной воды последовательно смешивают с концентрированной кислотой, предпочтительно серной кислотой, перед добавлением в реактор высокого давления. В данном примере осуществления один или более чем один источник азота и одно или более чем одно основание объединяют в реакционной зоне, расположенной внутри подкисленного кондиционированного осадка сточной воды. Между кислотой и основанием может иметь место экзотермическая реакция. Затем эту смесь поддерживают в условиях напряжения в течение периода удерживания.

Подобные результаты получают посредством другого примера осуществления изобретения, который направлен на обработку осадка сточной воды путем первоначального кондиционирования осадка сточной воды. Стадия кондиционирования осадка сточной воды может включать, но не ограничена этим, получение перекачиваемого насосом осадка сточной воды путем перемешивания осадка сточной воды с усилием, достаточным, чтобы сделать его перекачиваемым, либо путем добавления жидкости, такой как вода, обработанная продувкой кислотой, из системы скрубберов. Кроме того, осадок сточной воды можно кондиционировать путем взаимодействия с одним или более чем одним окислителем и добавления фосфорной кислоты. Затем кондиционированный осадок сточной воды добавляют в реактор высокого давления. В данном примере осуществления смесь реактивов добавляют к кондиционированному осадку сточной воды. Смесь реактивов предпочтительно представляет собой горячий расплав и/или соль сульфата аммония и/или фосфата аммония. Затем эту смесь поддерживают в условиях напряжения в течение периода удерживания.

Во всех этих примерах осуществления условия напряжения могут, хотя и необязательно, приводить в результате к частичному гидролизу и/или денатурации любых макромолекул, включая белки, содержащиеся в компоненте смеси в виде осадка сточной воды. Условия напряжения могут также, хотя и необязательно, приводить в результате к частичному гидролизу и/или денатурации любых индивидуальных фармацевтических соединений, антибиотиков, гормонов, гормоноподобных молекул или любых биологически активных соединений.

В других примерах осуществления настоящего изобретения продолжают обработку осадка сточной воды до получения безопасных, стерильных удобрений. Эти удобрения могут действительно превышать требования ЮСЕПА класса А к продукту, содержащему твердые вещества биологического происхождения. Полученные продукты удобрения имеют подходящую сухость, твердость и химическое качество для изготовления ценного коммерческого продукта - удобрения с высоким содержанием азота, который является конкурентоспособным на международном рынке по отношению к другим неорганическим удобрениям. Кроме того, продукты удобрения обычно содержат аммонийный азот, связанный с соединениями, в частности органическими соединениями, в смеси, так что азот растворяется медленно и медленно мигрирует на протяжении верхних 8 дюймов (20 см) почвы, которые являются критической зоной для поглощения питательных веществ сельскохозяйственными культурами, выращиваемыми на указанной почве. Это растворение и миграция происходит намного медленнее, чем наблюдается, если ионы аммония не присоединены к органическим соединениям, что происходит, когда традиционные неорганические удобрения, например соль сульфат аммония, непосредственно вносят в почву.

Другие примеры осуществления и преимущества изобретения отчасти изложены в описании, которое следует далее, и отчасти могут быть очевидны на основании данного описания либо могут быть изучены на основании практики изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

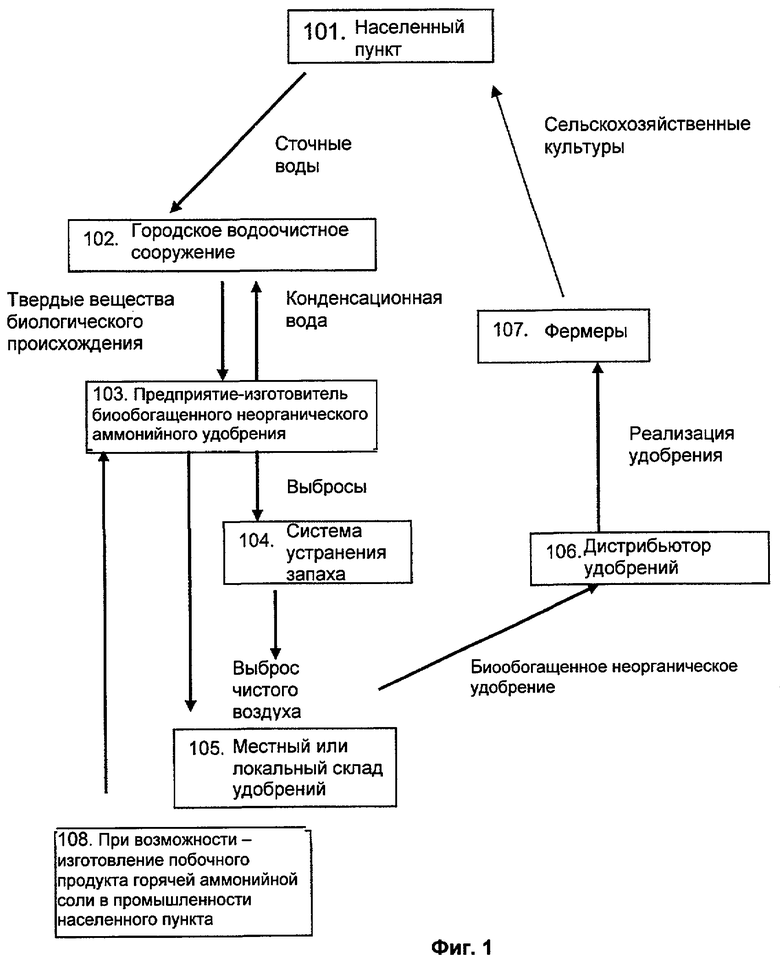

Фиг.1 - краткое изложение общего представления о взаимоотношениях настоящего изобретения с населенным пунктом.

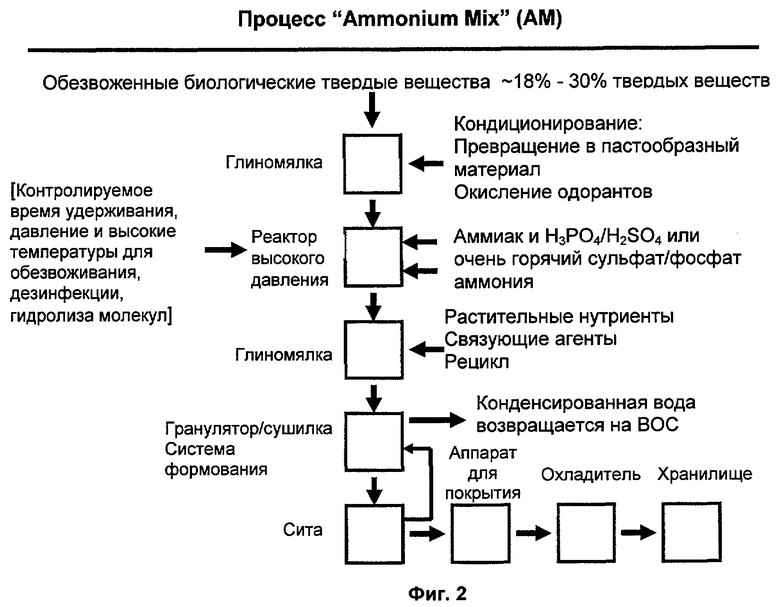

Фиг.2 - схематический обзор способа изготовления Ammonium Mix ("AM") с использованием тиксотропных твердых веществ биологического происхождения и неорганических кислот и аммиака для изготовления органически обогащенного аммонийного удобрения с высоким содержанием азота.

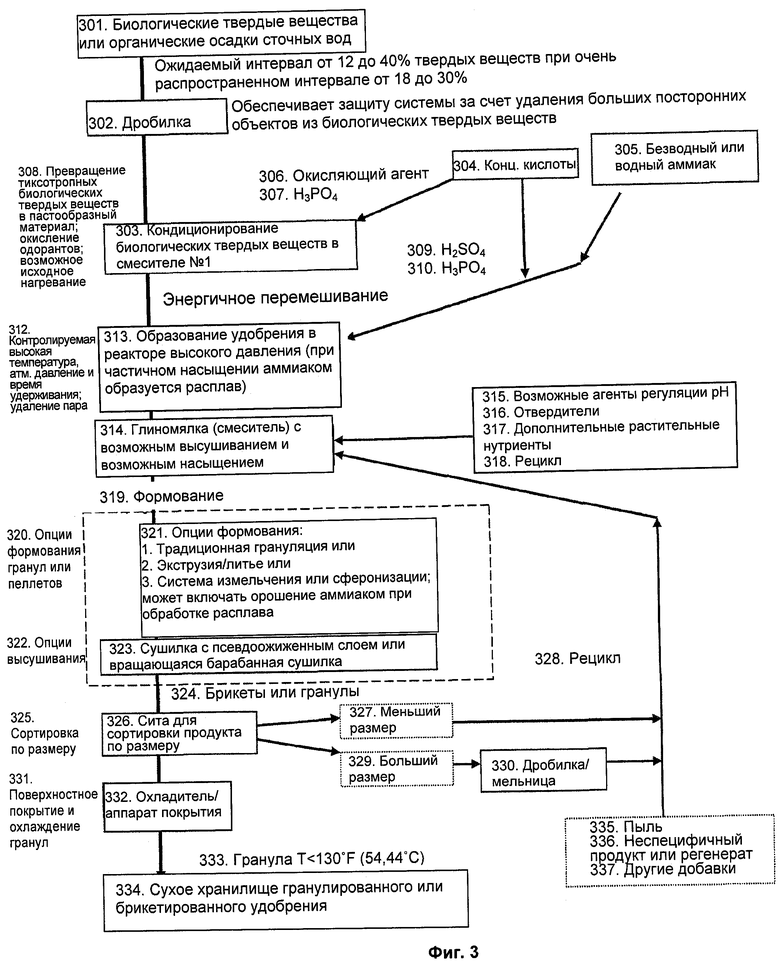

Фиг.3 - подробное схематическое изображение способа изготовления удобрения по настоящему изобретению.

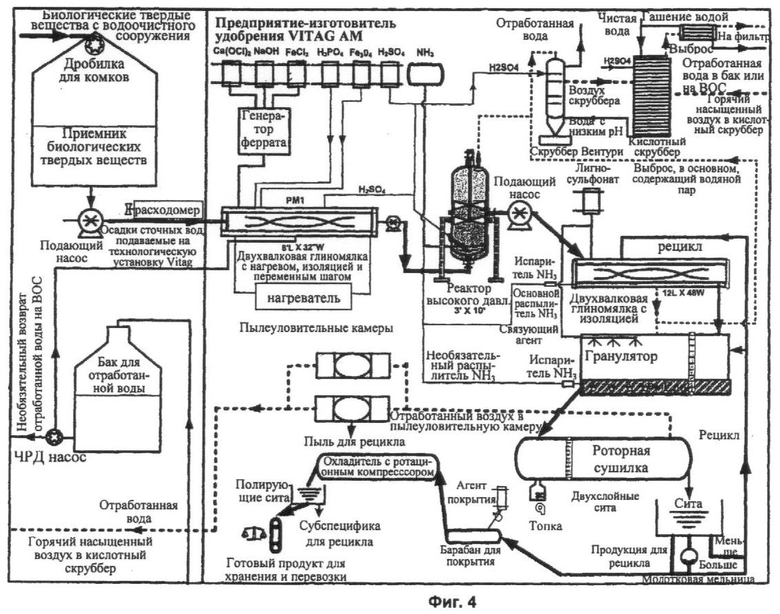

Фиг.4 - подробное схематическое изображение способа изготовления удобрения по настоящему изобретению с использованием единого реактора высокого давления, получающего по отдельности, но одновременно кондиционированные твердые вещества биологического происхождения, концентрированную кислоту и источник аммиака, при котором контролируют внутреннюю температуру, атмосферное давление и время удерживания обработанной смеси. Дополнительно на данной фигуре показано, что смесь, полученная в реакторе высокого давления, выгружается в глиномялку для завершения насыщения аммиаком с использованием выпаренного аммиака, добавления отвердителей и добавления рециклового (т.е. возвращаемого в оборот) продукта. В глиномялке начинается процесс формования смеси перед ее поступлением в гранулятор.

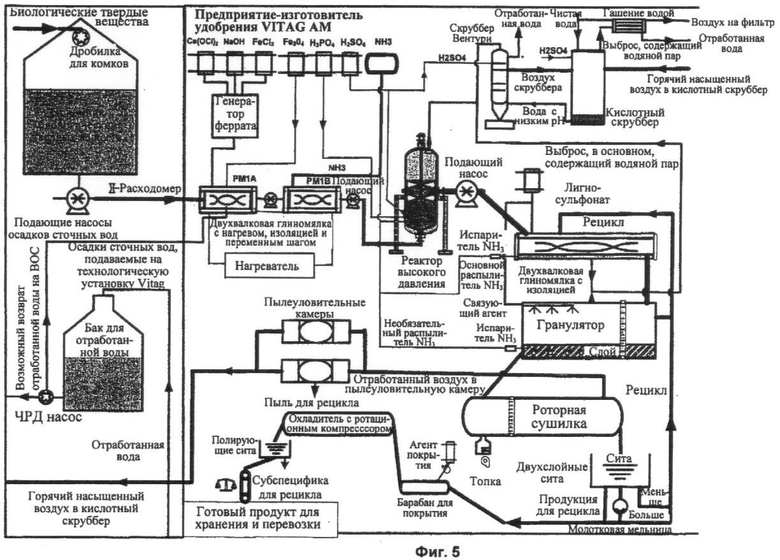

Фиг.5 - подробное схематическое изображение способа изготовления удобрения по настоящему изобретению с использованием двух глиномялок в процессе кондиционирования. Первую глиномялку используют для подготовки твердых веществ биологического происхождения путем энергичного перемешивания, добавления окислителя или окислителей. В данном примере фосфорную кислоту добавляют в реактор высокого давления. Вторую глиномялку используют для добавления, в данном примере, всего используемого водного аммиака в качестве основания в экзотермической реакции, которая должна протекать в реакторе высокого давления. Реактор высокого давления получает по отдельности, но одновременно высоко насыщенные аммиаком кондиционированные твердые вещества биологического происхождения и источник концентрированной кислоты. Реакцию в реакторе высокого давления используют для контроля внутренней температуры, атмосферного давления и времени удерживания обработанной смеси.

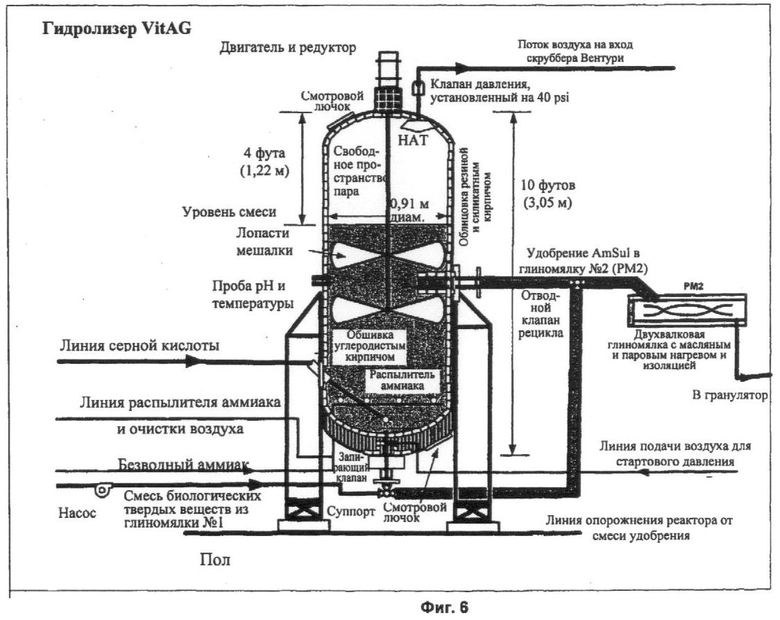

Фиг.6 - схематическое изображение примера осуществления реактора высокого давления, используемого в способах Ammonium Mix или "AM" и Pellet Beneficiation или "РВ". Гидролизер или реактор высокого давления используют для получения смеси органического осадка с сульфатом аммония и фосфатом аммония с использованием концентрированной кислоты и источника аммиака, предпочтительно безводного аммиака, впрыскиваемого отдельно, но одновременно с кислотой и осадком сточной воды. Данный реактор получает кондиционированную смесь при открытии дна реактора. Непосредственно выше и при одновременном впрыскивании находятся входные устройства концентрированной кислоты и многочисленные впускные отверстия, обычно четыре, для источника аммиака, предпочтительно безводного аммиака. Полученная смесь удобрения поднимается через сосуд в контролируемых условиях температуры и атмосферного давления, которые способствуют стерилизации, гидролизу и/или денатурации макромолекул в смеси удобрения и высушиванию вследствие высвобождения пара и водяного пара на вершине реактора. Предпочтительный реактор колеблется для поддержания постоянных условий и для облегчения выгрузки смеси удобрения. Реактор также имеет значительное свободное пространство над продуктом на вершине реактора для облегчения удаления пара и для обеспечения возможности входа сжатого воздуха для использования, когда реактор высокого давления должен быть опорожнен для поддержания или остановки процесса. Реактор высокого давления на данной фигуре также содержит предпочтительно защитное покрытие внутри реактора, например покрытия Havey или Kynar, для защиты стенки реактора высокого давления от агрессивных воздействий концентрированной кислоты и взаимодействия между кислотой и основанием. Реактор высокого давления может содержать, альтернативно, слой кислого кирпича и углеродистого кирпича для защиты нижней части корпуса реактора от этих жестких условий.

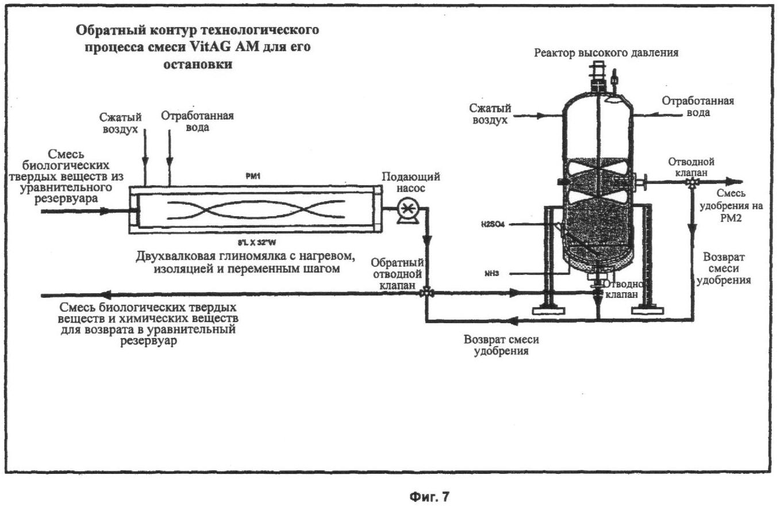

Фиг.7 - схематическое изображение системы обратного контура для обеспечения возможности поддержания или закрытия первой глиномялки и реактора высокого давления в способах AM и РВ. На этом схематическом изображении показано расположение клапанов и обратных линий, дающих возможность опорожнения каждого реактора.

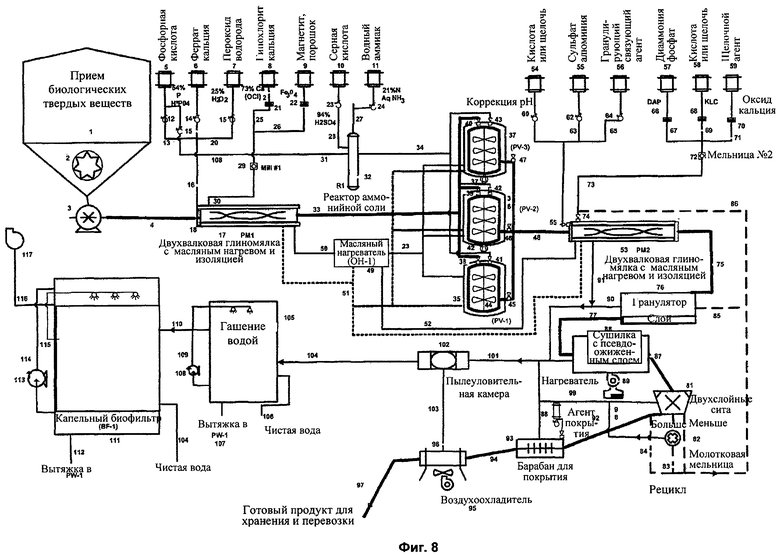

Фиг.8 - схематическое изображение способа изготовления удобрения путем примеров осуществления, как на фиг.4, но с заменой на три реактора высокого давления с целью работы способов в режиме "непрерывного действия". При использовании трех реакторов осуществляется таким образом, что один реактор заполняется, в одном происходит реакция, а третий опорожняется.

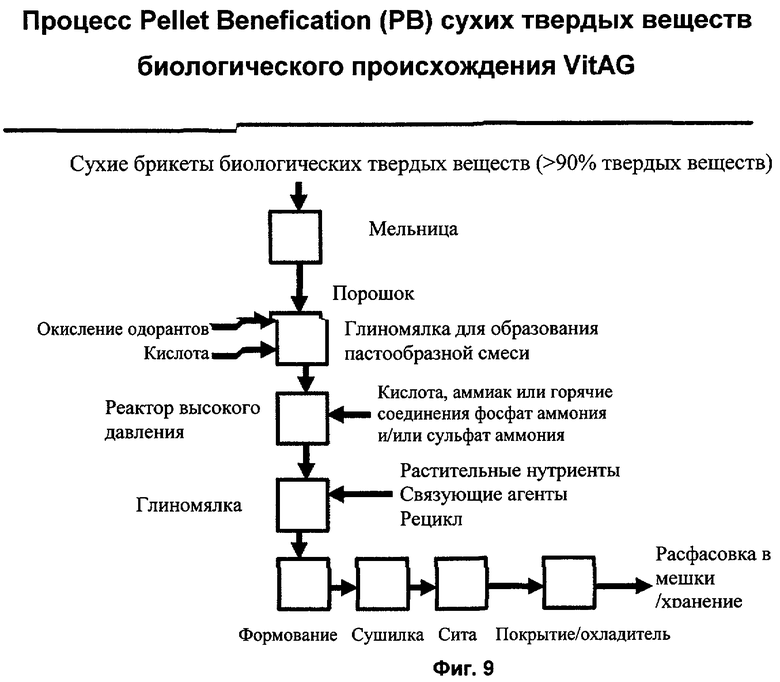

Фиг.9 - схематическое изображение примера осуществления способа Pellet Beneficiation ("PB") по настоящему изобретению, показывающее использование просушенных брикетов или гранул твердых веществ биологического происхождения при изготовлении гранулированного органически обогащенного неорганического удобрения с высоким содержанием азота.

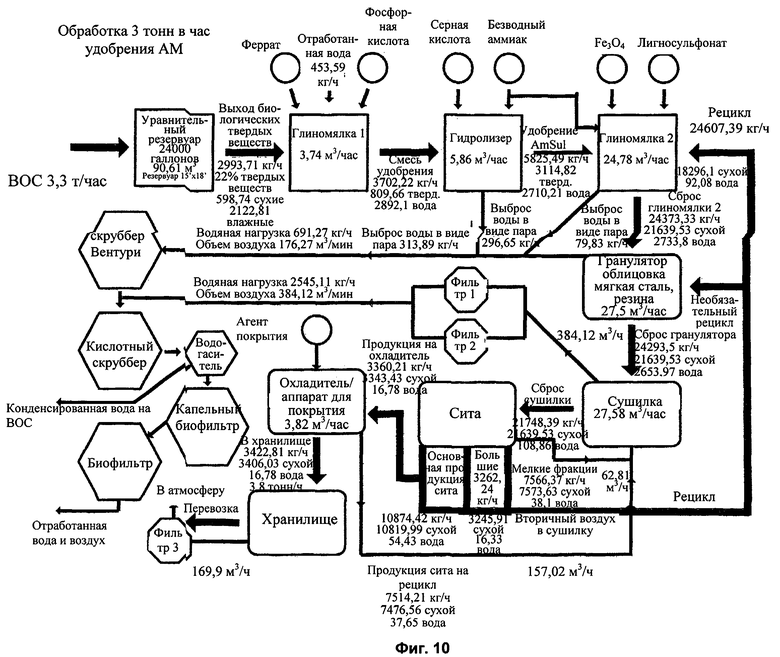

Фиг.10 - представление в виде блок-схемы Примера 1, иллюстрирующего предпочтительный пример осуществления, где показаны количества твердых веществ и воды на протяжении различных стадий способа AM в примере осуществления настоящего изобретения, который практикуют для поступления 3 тонн в час осадка сточной воды (в данном примере процент твердых веществ поступающего осадка сточной воды или твердых веществ биологического происхождения составлял 22 мас.% твердых веществ). В данном примере также показаны детали схемы воздушного потока и воздушной обработки, практикуемой в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Примеры осуществления настоящего изобретения направлены на способы изготовления удобрения, в частности органически обогащенного неорганического аммонийного удобрения с высоким содержанием азота. Другие примеры осуществления направлены на удобрения, изготовленные этими способами. В примерах осуществления настоящего изобретения использовано тиксотропное свойство многих типов обезвоженных твердых веществ биологического происхождения или органических осадков принимать форму пасты или пастообразных перекачиваемых жидкостей при энергичном перемешивании, противоточном смешении и вымешивании или сдвигании.

Как показано на фиг.1, предприятие-изготовитель удобрений (105) расположено таким образом, чтобы служить нуждам населенного пункта (101), в котором оно находится. Эта схема индивидуального подхода приводит в результате к конструированию малого предприятия по обработке твердых веществ биологического происхождения/изготовлению удобрений, например к обработке менее 10 тонн в час обезвоженного осадка, и предпочтительно к обработке между 3 и 6 тоннами в час обезвоженного осадка, что также уменьшает затраты, облегчает стандартизацию взаимозаменяемого оборудования стандартных размеров и, поскольку предприятие-изготовитель является малым, улучшает материально-техническое обеспечение работы и материальную ответственность. Поскольку предприятия-изготовители удобрений нескольких примеров осуществления настоящего изобретения обычно имеют сопутствующие и близлежащие хранилища, которые могут служить в качестве местных или региональных складов удобрений (105), облегчена доступность продукта удобрения по настоящему изобретению. Наличие местного склада также дополнительно улучшает материально-техническое обеспечение, связанное с промышленным производством удобрений, в том, что в нескольких примерах осуществления настоящего изобретения изготавливают удобрение с высоким содержанием азота, которое можно перевозить на более короткие расстояния в организации по реализации удобрений (106), конечным потребителям или фермерам (107), за счет чего снижены транспортные расходы на продукт, а также на ввоз твердых веществ биологического происхождения или органического осадка. Система по устранению запахов (104) может быть включена в структуру предприятия-изготовителя для обеспечения приемлемости для населенного пункта предприятия-изготовителя удобрений и для облегчения соответствия стандартам ЮСЕПА, а также для того, чтобы сделать способ более эффективным посредством улавливания и включения полезного азота или других потенциальных фугитивных питательных веществ для растений из технологического воздуха предприятия.

Примеры осуществления настоящего изобретения являются уникальными по сравнению с традиционными практиками изготовления удобрений, в которых крупное промышленное предприятие расположено насколько возможно далеко от населенных пунктов, требуя, таким образом, перевозки используемых материалов на дальние расстояния для работы предприятия. Хорошим примером этого являлось предприятие по превращению твердых веществ биологического происхождения в удобрения, расположенное в г.Хелена, Арканзас, которое практиковало способы изготовления, заявленные в патентах US 5984992; US 6159263; US 6758879 и US 7128880. Для этого предприятия-изготовителя удобрений твердые вещества биологического происхождения перевозили на протяжении всего пути от Нью-Йорка и Вестчестерского округа, Нью-Йорк, при значительных затратах на способ изготовления. Примеры осуществления настоящего изобретения устраняют этот вид проблем путем установки физического оборудования, необходимого для осуществления заявленного способа, по соседству или вблизи источника обезвоженных твердых веществ биологического происхождения или других органических осадков. Такие источники обезвоженных твердых веществ биологического происхождения или других органических осадков обычно представляют собой городские водоочистные сооружения.

Кроме того, примеры осуществления настоящего изобретения обладают тем преимуществом, что они могут быть сопряжены с горячим побочным продуктом изготовления удобрения на основе аммонийной соли, который связан с неродственным коммерческим бизнесом, таким как изготовление нейлона или стали. В этих двух промышленных производствах, как также показано на фиг.1, горячий сульфат аммония является побочным продуктом (108), который может быть непосредственно добавлен в реактор высокого давления в примере осуществления настоящего изобретения.

В примерах осуществления настоящего изобретения можно обрабатывать любые органические осадки, преимущественно состоящие из микроорганизмов, такие как осадки, выбранные из группы, состоящей из городских обезвоженных твердых веществ биологического происхождения (102), осадков септик-тенка, отходов фармацевтической ферментации и переработки микроорганизмами других органических продуктов, таких как пищевые отходы, и/или животного навоза или обезвоженного животного навоза. Эти осадки могут составлять между 12% и 40% твердых веществ, предпочтительно между 18% и 30% твердых веществ. Этот способ обработки может предпочтительно приводить в результате к изготовлению гранулированного или брикетированного продукта удобрения класса А ЮСЕПА подходящей сухости, твердости и химического качества для изготовления ценного коммерческого продукта удобрения с высоким содержанием азота, который является конкурентоспособным на национальном и международном рынке по отношению к традиционным неорганическим удобрениям. Коммерческое удобрение с высоким содержанием азота предпочтительно содержит более восьми (8) процентов азота на основе сухой массы готового удобрения, более предпочтительно по меньшей мере пятнадцати (15) процентов азота на основе сухой массы готового удобрения. Характеристика класса А относится к микробиологическому качеству готового продукта удобрения, который соответствует микробиологическим стандартам класса А Управления по охране окружающей среды США для продукта, содержащего городские твердые вещества биологического происхождения, как определено в 40 CFR, часть 503. Примеры осуществления настоящего изобретения соответствуют этому стандарту или превышают его за счет используемого условия напряжения и времени удерживания и за счет того, что готовое удобрение содержит более 80%, более предпочтительно более 90% сухих твердых веществ при оптимальном уровне, составляющем более 98% сухих твердых веществ в композиции, обеспечивая соответствие сопутствующим стандартам ЮСЕПА привлечения переносчиков (то есть 90% или выше), и что готовая гранула удобрения оптимизирована для минимального содержания воды, что повышает свойство твердости и устраняет воду в связи с перевозкой готового удобрения. Твердость обеспечена добавлением к смеси удобрения перед перевозкой одного или более чем одного отвердителя, выбранного из группы, состоящей из оксидов железа, алюминиевых квасцов, аттапульгитовой глины, промышленной мелассы, лигнона, лигносульфоната, агента мочевиноформальдегидной полимеризации и их комбинаций.

В примерах осуществления настоящего изобретения получают безопасную стерильную смесь или удобрение, которые предпочтительно превышают минимальные требования к продукту, содержащему твердые вещества биологического происхождения, класса А ЮСЕПА. В примерах осуществления настоящего изобретения использованы условия напряжения и период удерживания, которые создают эффект автоклава под воздействием повышенной температуры и давления. Этот эффект автоклава может разрушить путем стерилизации любые микроорганизмы, присутствующие в осадках сточных вод, включая бактерии, вирусы, грибы, паразитов и яйца паразитов. Кроме того, примеры осуществления настоящего изобретения предпочтительно спроектированы для гидролиза многих макромолекул, которые также могут находиться в осадках сточных вод. Условия напряжения, которые могут включать, но не ограничены ими, pH смеси, повышенное давление и повышенную температуру, объединенные контролируемым периодом удерживания, приводят в результате к получению смеси и/или удобрения, которые являются безопасными по сравнению с продуктами, обработанными с использованием технологий трубчато-крестовидного реактора. Например, в примерах осуществления настоящего изобретения можно использовать период удерживания внутри реактора высокого давления более 1 минуты, предпочтительно более 5 минут, более предпочтительно более 20 минут. Возможность регулирования периода удерживания является ценной, поскольку когда осадки сточных вод подвергают условиям напряжения в течение более длительного времени, это приводит в результате к лучшей обработке осадков сточных вод. Путем регулирования периода удерживания и условий напряжения можно варьировать уровень обработки и, следовательно, регулировать свойства и качество полученной в результате смеси или удобрения.

В примерах осуществления настоящего изобретения часто используют серию смесителей. Эти смесители могут, хотя и необязательно, нагреваться, например смесители типа одновалковых или двухвалковых глиномялок, предпочтительно смешивающая и перемешивающая глиномялка с использованием конфигурации регулируемых лопастей широкой формы.

В примерах осуществления настоящего изобретения получают удобрение, содержащее количества мышьяка, кадмия, меди, свинца, ртути, молибдена, никеля, селена и/или цинка, значительно более низкие, чем уровни вредности, и меньшие, чем стандарт Exceptional Quality ("EQ") для металлов, который опубликован ЮСЕПА для продуктов, содержащих городские твердые вещества биологического происхождения.

Благодаря превышению этих нормативов и условий гидролиза в гидролизере или реакторе высокого давления для макромолекул (например, индивидуальных фармацевтических продуктов, таких как антибиотики, либо гормоны, либо гормоноподобные вещества), полученное в результате удобрение является более безопасным для применения в сельскохозяйственном производстве, при выращивании растений и животных, а также в смежных областях. Кроме того, оно безопасно для обращения с ним и нахождения около него людей.

На фиг.2 представлена схематическая диаграмма примера осуществления настоящего изобретения, где в способе данного примера осуществления используют обезвоженные городские твердые вещества биологического происхождения, комбинируемые с удобрениями на основе солей аммония. В данном примере осуществления осадки сточных вод, подлежащие обработке, представляют собой обезвоженное биологическое твердое вещество, на которое часто ссылаются как на "кек твердых веществ биологического происхождения". Это биологическое твердое вещество доставляют к промышленному объекту и кондиционируют. Кондиционирование осуществляют в исходном смесителе или глиномялке путем энергичного перемешивания, которое превращает тиксотропный осадок или твердые вещества биологического происхождения в перекачиваемую смесь, либо пасту, либо пастообразную смесь. По мере этого в смеситель или глиномялку добавляют окисляющий агент и требуемое количество концентрированной кислоты, предпочтительно фосфорной кислоты. Окисляющий агент взаимодействует с восстановленными соединениями серы и другими одорантами, присутствующими в твердых веществах биологического происхождения. Концентрированная кислота слегка подкисляет твердые вещества биологического происхождения и, в случае фосфорной кислоты, способствует модификации одорантов, присутствующих в осадках сточных вод. Необязательно, твердые вещества биологического происхождения можно нагревать в ходе этого процесса кондиционирования путем воздействия тепла в смесителях с нагревательной рубашкой и/или в смесителях со смесительными лопастями с полостью, которая может содержать нагретое масло для осуществления теплопередачи. После кондиционирования твердые вещества биологического происхождения переносят в реактор высокого давления, где одновременно добавляют концентрированную кислоту и источник азота. В данном примере осуществления изобретения источник азота включает основание, такое как безводный или водный аммиак. Образуется смесь твердых веществ биологического происхождения и сульфата аммония и фосфата аммония. Эту смесь поддерживают в условиях напряжения в течение периода удерживания. Эти условия напряжения включают повышенную температуру и повышенное давление. Повышенная температура часто является следствием экзотермической реакции компонентов, которая может повысить температуру смеси до 212°F (100°C) или выше. При таких температурах из смеси образуется пар. Этому пару дают возможность выйти из реактора высокого давления в условиях высвобождения, регулируемого клапанами, что сопровождается частичным высушиванием смеси. Эти условия напряжения и период удерживания контролируют таким образом, чтобы получить в результате смесь, которая является стерильной и которая содержит гидролизованные макромолекулы из твердых веществ биологического происхождения. Контроль условий напряжения и периода удерживания также приводит в результате к слиянию ионов аммония, образовавшихся из присутствующих органических молекул, создавая естественное свойство медленного высвобождения присутствующего азота, и к денатурации и/или гидролизу многих макромолекул, присутствующих в твердых веществах биологического происхождения, таких как белки. Когда такие молекулы являются биологически активными, эта денатурация и/или гидролиз делает их менее активными или неактивными, создавая посредством этого более безопасную смесь для общественного пользования или воздействия.

Альтернативно одновременное добавление концентрированной кислоты и источника азота в реактор высокого давления можно заменить добавлением горячего расплава или соли сульфата аммония и/или фосфата аммония для достижения таких же эффектов, как вышеуказанное добавление одновременно кислоты и аммиака. В качестве возможности при использовании данной альтернативы находится применение физического нагревания к реактору высокого давления.

В одном примере осуществления смесь последовательно переносят из реактора высокого давления во второй смеситель или глиномялку, где ее смешивают с отвердителем или отвердителями, а также с дополнительными питательными веществами по необходимости. Если расплав был образован в реакторе высокого давления в результате частичного насыщения аммиаком с избытком кислоты, смесь также орошают дополнительным количеством источника азота, включающего основание, такое как аммиак, предпочтительно выпаренный аммиак, с целью завершения насыщения аммиаком, посредством чего образуется аммонийная соль.

В примерах осуществления настоящего изобретения предпочтительно преобразовывать жидкий аммиак в выпаренный аммиак перед введением опрыскивателей как в глиномялку, которая следует за реактором высокого давления, так и в гранулятор. Это преобразование в выпаренный аммиак улучшает работу предприятия, а также снижает потребности в энергии. Жидкий безводный аммиак преобразуют в перегретый аммиачный пар с помощью нагревателя в целях завершения процесса насыщения аммиаком, начатого в реакторе высокого давления. Эти средства нагревания могут представлять собой прямой нагреватель, установленный на линии подачи аммиака, либо могут представлять собой теплообменник, установленный для возврата избыточного тепла откуда-либо в способе по настоящему изобретению. Он может находиться, например, в потоке выпускаемого воздуха из сушилки книзу от пылеуловителей и перед кислотными скрубберами. Аммиачную сторону испарителя контролируют при 90-120 фунтах на квадратный дюйм (620,528-827,370 кПа) и предпочтительно при 100 фунтах на квадратный дюйм (689,475 кПа) (насыщение аммиаком при 64°F (17,7°C)). Пар аммиака является перегретым при температуре, регулируемой при 120-200°F (48,89-93,33°С) и предпочтительно при 170-180°F (76,67-82,22°C).

Замена жидкого аммиака выпаренным аммиаком в рециркулирующей глиномялке/грануляторе, аммиачные опрыскиватели дают несколько преимуществ: они завершают процесс насыщения аммиаком, начатый в реакторе высокого давления; они улучшают эффективность реакции за счет увеличения площади поверхности аммиака для контакта с непрореагировавшей кислотой; они повышают энергетическую эффективность за счет использования отходящей теплоты из способа для повышения температуры потока в грануляторе, посредством чего увеличивается выпаривание в грануляторе и снижается потребность в энергии для высушивания; они уменьшают образование пыли и увеличивают размер и твердость гранул путем обеспечения равномерного распределения аммиака на реакционную зону в глиномялке/грануляторе (капли жидкого аммиака могут образовать пыль, когда локализованные области высокого pH образуются в неотвержденных гранулах, а пар аммиака устраняет эту проблему); они уменьшают потребность в гашении водой путем охлаждения потока отработанного газа из сушилки и использования тепла либо дают комбинации этих преимуществ.

Затем смесь обрабатывают далее путем грануляции или экструзии с получением гранул или брикетов. Гранулы или брикеты высушивают и пропускают через одно или более чем одно сито для отделения материалов большего размера и нежелательных материалов от материалов требуемого размера. Материалы большего размера можно измельчить в дробилке или мельнице. Затем нежелательные материалы и измельченные материалы большего размера можно подвергнуть рециркуляции во втором смесителе или второй глиномялке для облегчения брикетирования или грануляции смеси удобрения до брикетов или гранул. Затем полученные в результате брикеты или гранулы требуемого размера высушивают, сортируют, покрывают, охлаждают и хранят.

Следует отметить, что когда традиционный гранулятор используют в процессе формования, насыщение выпаренным аммиаком и повторное добавление может также осуществляться в том же реакторе.

Воду, удаленную из смеси в виде пара из реактора высокого давления и из последующих реакторов в виде пара и/или водяного пара, можно конденсировать и предпочтительно возвращать на водоочистное сооружение (ВОС) либо можно обрабатывать и сбрасывать в близлежащие водные ресурсы или в атмосферу.

Следующий пример осуществления изобретения направлен на обработку осадка сточной воды путем первоначального кондиционирования осадка сточной воды путем его перемешивания с усилием, достаточным, чтобы сделать его перекачиваемым насосом. Осадок сточной воды можно дополнительно кондиционировать путем добавления одного или более чем одного окисляющего агента и/или путем добавления одной или более чем одной кислоты для снижения pH осадка сточной воды. Кондиционирование обычно происходит в смесителе или в глиномялке, которые могут быть, необязательно, нагретыми. Затем кондиционированный осадок сточной воды добавляют в реактор высокого давления. Последовательно или одновременно, как только способ достигает стабильного состояния, одну или более чем одну кислоту и один или более чем один источник азота объединяют в реакционной зоне, расположенной внутри кондиционированного осадка сточной воды. Реакционная зона представляет собой область оптимального применения любой кислоты, любого основания, любого источника азота и любой их комбинации в целях обработки осадка сточной воды в примерах осуществления данного изобретения. Реакционную зону оптимизируют на основании размера реактора, в который помещают осадок сточной воды. Размер реакционной зоны варьируется в зависимости от подачи кислоты, основания и/или источника азота, а также от вязкости осадка сточной воды. Реакционная зона по существу расположена в донной части осадка сточной воды в реакторе высокого давления, предпочтительно насколько возможно низко, так что масса материалов в реакторе давит на нее, способствуя тем самым подавлению любой силы, генерируемой экзотермической реакцией. Реакционная зона составляет часть осадка сточной воды, внутрь которой впрыскивают кислоты, основания и/или источники азота. Использование термина "реакционная зона" не следует подразумевать так, что реакция протекает только в пределах реакционной зоны. Хотя исходная комбинация реакционных компонентов и исходная экзотермическая реакция имеют место в реакционной зоне, предполагается, что экзотермическая реакция продолжает протекать во всем реакторе. По меньшей мере один из одного или более чем одного источника азота включает основание, и, таким образом, между кислотой и основанием может протекать экзотермическая реакция. Затем эту смесь поддерживают в условиях напряжения в течение периода удерживания. Эти условия напряжения могут привести в результате к частичному гидролизу и/или денатурации любых макромолекул, включая белки, содержащиеся в компоненте смеси, представляющем собой осадок сточной воды. Условия напряжения могут также привести в результате к частичному гидролизу и/или денатурации любых индивидуальных фармацевтических соединений, антибиотиков, гормонов, гормоноподобных молекул или других биологически активных соединений. Условия напряжения и период удерживания могут создать эффект автоклава под воздействием повышенной температуры и давления, которые разрушают путем стерилизации любые микроорганизмы, присутствующие в осадке сточной воды, включая бактерии, вирусы, грибы, паразитов и яйца паразитов. Условия напряжения могут включать перемешивание смеси, повышение температуры и/или давления вследствие экзотермической реакции компонентов смеси. Любое повышение температуры смеси вследствие условий напряжения предпочтительно превышает 85°C (185°F), более предпочтительно превышает 100°C (212°F), более предпочтительно превышает 121°C (250°F) и наиболее предпочтительно превышает 126°C (260°F). Любое повышение давления смеси вследствие условий напряжения предпочтительно превышает 20 фунтов на квадратный дюйм (psi) (137,895 кПа), более предпочтительно превышает 30 psi (206,842 кПа) и наиболее предпочтительно превышает 38 psi (262,000 кПа).

Другой пример осуществления изобретения направлен на способы изготовления удобрения, при которых кондиционируют посредством перемешивания и окисления и первоначального подкисления количество биоорганического осадка сточной воды, такого как городские обезвоженные твердые вещества биологического происхождения; смешивают концентрированную кислоту с аммиаком одновременно в присутствии кондиционированных твердых веществ биологического происхождения с образованием аммонийного расплава (смеси, частично насыщенной аммиаком) в реакторе высокого давления в условиях контролируемой температуры, атмосферного давления, времени пребывания и удерживания смеси и удаления воды в виде пара и/или водяного пара и дополнительно обрабатывают указанную гидролизованную смесь посредством дополнительного смесителя, смешивают в дополнительном смесителе с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере одним отвердителем в смеси удобрения для контроля твердости и орошают указанный дополнительный смеситель дополнительным выпаренным или газообразным аммиаком для завершения образования соли сульфата аммония и/или фосфата аммония и после этого посредством традиционной обработки грануляцией создают гранулированное органически обогащенное неорганическое удобрение на предприятии. Указанное орошение выпаренным аммиаком можно также осуществлять в грануляторе, как практикуют при изготовлении гранулированных удобрений. Когда феррат кальция, либо феррат калия, либо феррат натрия, либо оксид железа добавляют в смесь, железо также служит важным питательным веществом в готовом удобрении, которое повышает ценность продукта, а также его характеристики при удобрении целевых культур.

Другой пример осуществления изобретения направлен на способы изготовления удобрения, при которых кондиционируют посредством перемешивания и окисления требуемое количество биоорганического осадка сточной воды, такого как городские обезвоженные твердые вещества биологического происхождения; смешивают концентрированную кислоту с аммиаком одновременно в присутствии кондиционированных твердых веществ биологического происхождения с образованием аммонийной соли в реакторе высокого давления в условиях контролируемой температуры, атмосферного давления, времени пребывания и удерживания смеси и удаления воды в виде пара и/или водяного пара; и дополнительно обрабатывают указанную гидролизованную смесь посредством дополнительного смесителя, смешивают в дополнительном смесителе с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере с одним отвердителем в смеси удобрения для контроля твердости изделия аммонийного удобрения и после этого посредством традиционной обработки грануляцией создают гранулированное органически обогащенное неорганическое удобрение на предприятии.

Другой пример осуществления изобретения направлен на способы изготовления удобрения, при которых перемешивают тиксотропный органический осадок сточной воды с получением перекачиваемой пастообразной смеси; обрабатывают эту смесь одним или более чем одним окислителем и подкисляют тиксотропную пасту в смесителе с получением первой кондиционированной смеси; получают расплав неорганического удобрения высокой температуры, состоящий из смеси, частично насыщенной аммиаком, содержащей сульфат аммония и/или фосфат аммония, с избытком кислоты; смешивают горячий расплав с кондиционированной смесью с получением второй смеси в реакторе высокого давления при температуре выше 85°C (185°F) и предпочтительно выше 100°C (212°F) в условиях контролируемого атмосферного давления и времени пребывания и удерживания смеси и удаления воды (в виде пара и водяного пара) из указанной смеси; дополнительно обрабатывают указанную вторую смесь в дополнительном смесителе для смешивания с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере с одним отвердителем в смеси удобрения для контроля твердости и орошают указанный дополнительный смеситель выпаренным аммиаком для завершения образования соли сульфата аммония и/или фосфата аммония; продолжают удалять воду из третьей смеси с получением материала, который можно обрабатывать далее с помощью традиционных технологий способов грануляции или экструзии; и получают готовый продукт удобрения из третьей смеси. Указанное орошение выпаренным аммиаком можно также осуществлять в грануляторе.

Другой пример осуществления изобретения направлен на способы изготовления удобрения, при которых перемешивают тиксотропный органический осадок сточной воды с получением перекачиваемой пастообразной смеси; обрабатывают эту смесь одним или более чем одним окислителем и подкисляют тиксотропную пасту в смесителе фосфорной кислотой с получением первой смеси; получают высокотемпературную соль неорганического удобрения, состоящую из сульфата аммония и/или фосфата аммония; смешивают эту горячую соль с первой смесью с получением второй смеси в реакторе высокого давления при температуре выше 85°C (185°F) и предпочтительно выше 100°C (212°F) в условиях контролируемого атмосферного давления и времени пребывания и удерживания смеси и удаления воды (в виде пара и водяного пара) из указанной смеси; дополнительно обрабатывают указанную вторую смесь в дополнительном смесителе для смешивания с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере с одним отвердителем в смеси удобрения для контроля твердости; продолжают удалять воду из третьей смеси с получением материала, который можно обрабатывать далее с помощью традиционных технологий способов грануляции или экструзии; и получают готовый продукт удобрения из третьей смеси.

Другой пример осуществления изобретения направлен на способы изготовления удобрения, при которых перемешивают тиксотропный органический осадок сточной воды с получением перекачиваемой пастообразной смеси; кондиционируют эту смесь одним или более чем одним окислителем, предпочтительно ферратом кальция, в первой глиномялке или смесителе (глиномялка А на фиг.5) с получением первой щелочной смеси; затем выгружают эту кондиционированную смесь во вторую глиномялку или смеситель (глиномялка В на фиг.5), в которую добавляют источник аммиака. В данном примере осуществления водный аммиак используют в качестве основания. Затем этот второй смеситель выгружает щелочную насыщенную аммиаком смесь в реактор высокого давления. Реактор высокого давления должен получать концентрированную серную кислоту для получения высокотемпературного расплава неорганического удобрения, состоящего из сульфата аммония. В данном примере осуществления фосфорную кислоту также добавляют в реактор высокого давления, в котором получают фосфат аммония. Фосфорную кислоту добавляют в реактор высокого давления, а не в первую глиномялку, как в других воплощениях, поскольку, если добавить ее на ранней стадии в первую глиномялку, это даст нежелательную экзотермическую реакцию в глиномялке В. Экзотермическая реакция в реакторе высокого давления достигает температуры выше 100°C (212°F) и предпочтительно выше 280°F (137,78°C) в условиях контролируемого атмосферного давления и времени пребывания и удерживания смеси и удаления воды (в виде пара и водяного пара) из указанной смеси; выгружают смесь удобрения в дополнительную глиномялку или смеситель, где используют выпаренный аммиак для завершения образования аммонийных солей и смешивания с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере с одним отвердителем в смеси удобрения для контроля твердости; продолжают удалять воду из третьей смеси с получением материала, который можно обрабатывать далее с помощью традиционных технологий способов грануляции или экструзии; и получают готовый продукт удобрения из третьей смеси.

Альтернативно данный пример осуществления изобретения направлен на способы изготовления удобрения, при которых перемешивают тиксотропный органический осадок сточной воды с получением перекачиваемой пастообразной смеси; кондиционируют эту смесь одним или более чем одним окислителем, предпочтительно ферратом кальция, и подкисляют пасту в первой глиномялке или смесителе (глиномялка А) фосфорной кислотой с получением первой смеси; затем выгружают эту кондиционированную смесь во вторую глиномялку или смеситель (глиномялка В), в который течет концентрированная кислота или водный аммиак, но не оба реагента. Затем этот второй смеситель выгружает смесь в реактор высокого давления. Реактор высокого давления получает источник аммиака с образованием посредством этого высокотемпературного расплава неорганического удобрения, состоящего, в основном, из сульфата аммония с небольшим количеством фосфата аммония, при температуре выше 100°C (212°F) и предпочтительно выше 280°F (137,78°C) в условиях контролируемого атмосферного давления и времени пребывания и удерживания смеси и удаления воды (в виде пара и водяного пара) из указанной смеси; выгружают смесь удобрения в дополнительную глиномялку или смеситель, где используют выпаренный аммиак для завершения образования аммонийных солей и смешивания с необязательными дополнительными кондиционерами, такими как оксид железа, и по меньшей мере с одним отвердителем в смеси удобрения для контроля твердости; продолжают удалять воду из третьей смеси с получением материала, который можно обрабатывать далее с помощью традиционных технологий способов грануляции или экструзии; и получают готовый продукт удобрения из третьей смеси.

Другой пример осуществления изобретения направлен на способы изготовления удобрения в режиме вышеописанных примеров осуществления, но с заменой обезвоженного кека твердых веществ биологического происхождения, описанного выше, просушенными твердыми веществами биологического происхождения или органическим осадком сточной воды, как проиллюстрировано на фиг.9. Этот высушенный материал твердых веществ биологического происхождения может содержать твердые вещества в интервале от 30% до 99,9%, но предпочтительно и более характерно - в интервале от 90% до 99% в целях его классификации как класс А ЮСЕПА на основании руководства его правил привлечения носителей для твердых веществ биологического происхождения или материала, содержащего твердые вещества биологического происхождения. Высушенный материал твердых веществ биологического происхождения или органического осадка сточной воды, если он получен в виде брикетов или гранул, должен быть измельчен до порошка перед добавлением некоторого количества воды и последующим воздействием окислителя и подкислением в процессе кондиционирования. Затем кондиционированный осадок сточной воды можно обрабатывать посредством остальной части способа, как описано в вышеуказанных примерах осуществления.

Другой пример осуществления изобретения направлен на способы изготовления удобрения в режиме вышеописанных примеров осуществления, но с заменой тремя реакторами высокого давления с целью работы способов в "непрерывном режиме", как на фиг.8. Использование трех реакторов осуществляется таким образом, что один реактор заполняется, в одном осуществляется реакция, а третий опорожняется. Такое использование множественных реакторов дает возможность контроля температуры и атмосферного давления и времени удерживания во время реакционной фазы способа. Добавление химических веществ, смешивание, реакции, насыщение аммиаком, удаление воды и грануляция или экструзия должны происходить, как описано для любого из приведенных выше примеров осуществления.

Дополнительный пример осуществления настоящего изобретения принимает обезвоженные или высушенные твердые вещества биологического происхождения, но не кондиционирует их способом, описанным в приведенных выше примерах осуществления. Вместо этого твердые вещества биологического происхождения просто перемешивают до перекачиваемого состояния; можно даже добавлять воду при необходимости. Затем эти перекачиваемые твердые вещества биологического происхождения обрабатывают, как в вышеописанных примерах осуществления. Окисляющие агенты и, необязательно, дополнительная фосфорная кислота для регулирования pH, добавки питательных веществ и подавителей самоокисления могут быть добавлены во втором смесителе или глиномялке, которые следуют за реактором высокого давления, либо могут быть полностью исключены. Остальная часть обработки биологического твердого вещества должна быть такой, как описано для примеров осуществления, описанных выше. Такой способ не рассматривают как оптимальный, как другие примеры осуществления, но он является потенциальным способом изготовления обогащенного биоорганическими веществами неорганического удобрения с высоким содержанием азота.

Диаграмма на фиг.3 вносит дополнительные детали в способ изготовления AM, первоначально описанный на фиг.2, и подробно описывает предпочтительный пример осуществления настоящего изобретения, как на фиг.4. Способ на фиг.3 показывает, что поступающие твердые вещества биологического происхождения или органический осадок сточной воды могут иметь различный процент твердых веществ в интервале от 17% до 32% твердых веществ в способе AM для обезвоженных твердых веществ биологического происхождения. [В другом примере осуществления этого способа, подробно описанном ниже и на фиг.9 и названном выше способом РВ, твердые вещества биологического происхождения, которые были дополнительно высушены, можно также обработать до удобрений с высоким содержанием азота. В данном примере осуществления РВ твердые вещества биологического происхождения могут содержать твердые вещества в интервале от 33% до 100% твердых веществ. Когда они имеют природу сухих твердых веществ, их измельчают до порошка, а затем обрабатывают далее.]

На фиг.3 показано, что твердые вещества биологического происхождения, доставляемые на предприятие AM, содержат твердые вещества в интервале от 12 до 40%, причем твердые вещества биологического происхождения между 18 и 30% более распространены. Эту доставку можно осуществлять либо посредством транспортеров или труб с водоочистного сооружения ("ВОС"), либо путем традиционной транспортировки с использованием грузового автомобиля, поезда или баржи. По прибытии на предприятие обезвоженный осадок сточной воды (301) пропускают через дробилку негабаритов или устройство в виде сита для удаления больших посторонних объектов, которые могут повреждать или разрушать насосы или другое оборудование в способе. Осадок сточной воды помещают в уравнительный резервуар, либо в накопительный бак, либо в бункер, либо в резервуар с подвижным полом для накопления и хранения до обработки. Предпочтительно доставленные твердые вещества могут быть помещены в накопительный бак или бункер, а затем перенесены в первый смесительный аппарат для кондиционирования.

Если твердые вещества биологического происхождения не были подвергнуты просеиванию для удаления примесей до хранения в уравнительном резервуаре, тогда их далее предпочтительно пропускают через дробильный аппарат или устройство в виде сита (302) для удаления какого-либо металла или камня либо других больших посторонних объектов для защиты нагнетательных и смесительных аппаратов, используемых далее в способе. Затем твердые вещества переносят с помощью шнекового транспортера или насоса в первый смесительный или кондиционирующий аппарат (303). Этот аппарат для кондиционирования твердых веществ предпочтительно представляет собой двухвалковую глиномялку с рубашкой (для необязательного нагревания), содержащую лопасти под таким углом, чтобы тщательно смешивать содержимое глиномялки по мере прохождения этого содержимого по горизонтальной длине глиномялки. Процесс перемешивания (308) первоначально кондиционирует тиксотропные обезвоженные твердые вещества биологического происхождения путем их обработки достаточным перемешиванием и колебательной энергией, чтобы получить перекачиваемую пасту. Затем этот материал кондиционируют далее окисляющим агентом (306), который может быть выбран из группы феррата кальция, феррата натрия, феррата калия, озона, пероксида водорода, гипохлорита кальция, гипохлорита натрия, гипохлорита калия, диоксида хлора и самого кислорода, а также смесями указанных окислителей. В предпочтительном примере осуществления настоящего изобретения, описанном на фиг.3, феррат кальция впрыскивают в аппарат для исходного перемешивания или глиномялку с целью окисления восстановленных соединений серы, присутствующих в твердых веществах биологического происхождения, а также других содержащихся в них одорантов. Этот ферратный окисляющий агент очень эффективен при разрушении одорантов, присутствующих в твердых веществах биологического происхождения, при использовании при 1-10 процентах и предпочтительно при 2-5 процентах объема влажных твердых веществ биологического происхождения, поступающих в глиномялку №1. Далее феррат кальция (и/или другие ферраты) может инициировать процесс гидролиза для частичного распада или денатурации макромолекул, содержащихся в твердых веществах биологического происхождения, таких как белки. Далее процесс кондиционирования, проводимый внутри исходной глиномялки, также включает введение концентрированной кислоты (304), предпочтительно фосфорной кислоты (310) и более предпочтительно концентрированной фосфорной кислоты по меньшей мере 50% концентрации, образующей кислую пасту внутри исходного смесителя. Необязательно, отработанную воду и воду, обработанную продувкой, из системы скрубберов можно вливать в исходный смеситель либо ее можно вливать в осадок сточной воды непосредственно перед дробилкой, если необходимо. Задача настоящего изобретения состоит в минимизации количества воды, добавленной в технологическую последовательность операций, в целях снижения потребностей в энергии, необходимой для обезвоживания.