Область применения изобретения

Настоящее изобретение в общем имеет отношение к антифрикционным подшипникам, а более конкретно, в соответствии с одним из вариантов, к подшипникам с коническими роликами.

Предпосылки к созданию изобретения

Антифрикционные подшипники (которые обычно известны также как роликовые опоры качения), такие как шарикоподшипники и подшипники с коническими роликами, широко используют в различных отраслях промышленности. Антифрикционные подшипники обычно покупают в предварительно собранном состоянии, готовом для прессовой посадки на цапфу вала или оси.

Смазочный материал (например, масло или консистентная смазка) наносят на ролики подшипника, чтобы снизить до минимума трение и износ. Количество и качество смазочного материала оказывают существенное влияние на срок службы подшипника. Для того, чтобы максимально повысить срок службы подшипника, используют уплотнения подшипника, позволяющие удерживать смазочный материал внутри подшипника и предотвращающие проникновение загрязнений из окружающей среды. Хорошая конструкция уплотнения защищает смазочный материал подшипника и создает минимальные фрикционные потери, возникающие за счет уплотнения подшипника.

Подшипники, которые используют в железнодорожном транспорте для поддержки осей вагонов, работают в особо тяжелых условиях, требующих обеспечения высокого энергетического кпд при одновременном обеспечении защиты от проникновения загрязнений из окружающей среды (таких как вода, грязь, песок и т.п.). Эти подшипники также должны иметь эффективное уплотнение, чтобы снизить до минимума потерю смазочного материала.

Сущность изобретения

В соответствии с настоящим изобретением предлагается узел подшипника, имеющий новую конструкцию двухступенчатого уплотнения. Уплотнение содержит уплотнительную оболочку, работающую во взаимодействии с ротором при тесном расположении (во взаимодействии с ротором в непосредственной близости от него), чтобы создать два типа уплотнения, а именно (1) ходовое уплотнение, аналогичное уплотнению лабиринтного типа, и (2) уплотнение контактного типа или типа трения.

В соответствии с одним из вариантов уплотнительная оболочка и ротор образуют канал, идущий по извилистому пути от смазанного внутреннего участка подшипника до внешней стороны подшипника. Канал позволяет вращающимся и не вращающимся компонентам узла подшипника двигаться друг относительно друга при сниженной до минимума потере смазочного материала.

Уплотнительная оболочка представляет собой не вращающийся компонент, закрепленный на не вращающемся участке узла подшипника, таком как наружное кольцо подшипника. Ротор представляет собой вращающийся компонент, закрепленный на валу и вращающийся вместе с ним. Ротор создает сдвиг флюида в смазочном материале, введенном в канал. Тесно расположенный и извилистый путь в канале и сдвиг флюида, созданный за счет вращения ротора, создают лабиринтное уплотнение.

Любая утечка смазочного материала из канала, которую не останавливает лабиринтное уплотнение, дополнительно снижается за счет уплотнения контактного типа. Контактное уплотнение, в соответствии с одним из вариантов, представляет собой упругое уплотнение, прикрепленное к уплотнительной оболочке и прижатое к ротору.

Использование двух различных типов уплотнения в одном узле подшипника позволяет ввести в эту новую конструкцию уплотнения некоторые характеристики каждого типа уплотнения. Эти два различных типа уплотнения введены только в два компонента узла подшипника а именно (1) в ротор, и (2) в уплотнительную оболочку (с прикрепленным уплотнением).

Новая конструкция уплотнения устраняет необходимость использования износостойких колец, которые обычно используют в различных областях применения подшипников. Износостойкие кольца позволяют защитить вал от коррозионного истирания, вызванного элементами контактного уплотнения. Образование контактного уплотнения на движущейся поверхности ротора устраняет необходимость использования износостойкого кольца, которое имеется в известных ранее узлах подшипников.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, которые приведены в качестве примера и не служат для ограничения изобретения. Таким образом, узел подшипника показан на чертежах в качестве примера и не имеет ограничительного характера.

Краткое описание чертежей

На фиг.1 показано сечение примерного варианта узла подшипника.

На фиг.2 показано детально сечение первого варианта участка уплотнения примерного узла подшипника, показанного на фиг.1.

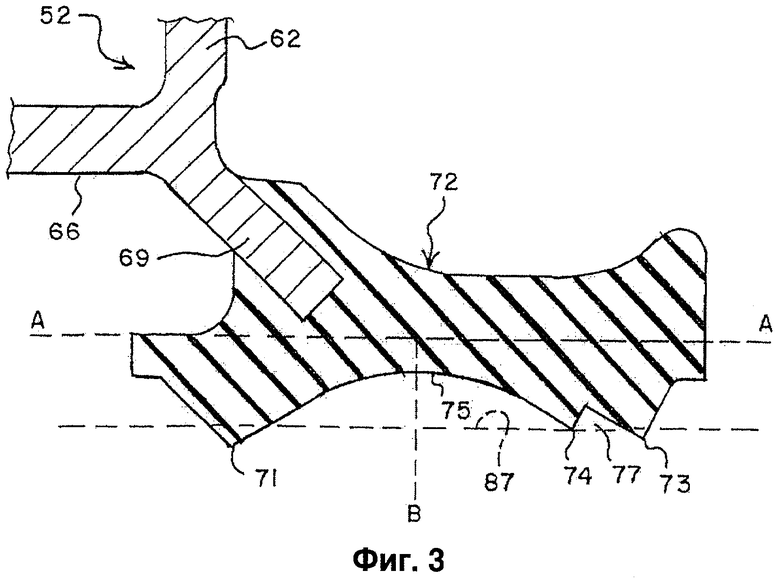

На фиг.3 показано детально сечение уплотнения примерного узла подшипника, показанного на фиг.1.

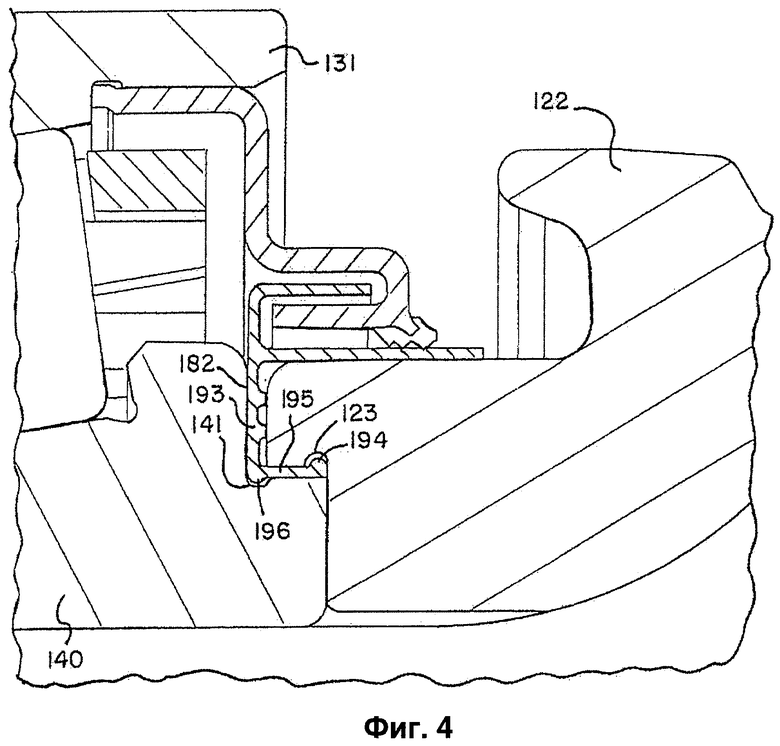

На фиг.4 показано детально сечение второго варианта участка уплотнения примерного узла подшипника, показанного на фиг.1.

Подробное описание изобретения

Обратимся теперь к рассмотрению фиг.1, на которой показан примерный узел 10 подшипника. В этом варианте узел 10 подшипника представляет собой узел подшипника с коническими роликами, который обычно используют в железнодорожном транспорте для поддержки низкофрикционного колеса вагона. Однако следует иметь в виду, что описанный в приведенных здесь ниже вариантах узел подшипника может быть также приспособлен для использования в различных других обычных промышленных применениях. Следовательно, узел подшипника, который описан далее со ссылкой на чертежи применительно к узлу подшипника с коническими роликами, описан так только для удобства изложения. Более того, несмотря на то, что описанные со ссылкой на чертежи варианты относятся к узлам подшипников с коническими роликами, следует иметь в виду, что описанный и заявленный новый узел подшипника в целом применим к (любым) антифрикционным подшипникам.

Узел 10 подшипника типично предварительно собирают до его установки на цапфу 12 вала 14 (например, на цапфу оси вагона). На свободном конце вала 14 цапфа 12 заканчивается имеющей небольшую конусность направляющей 18, позволяющей облегчить установку узла 10 подшипника на цапфу. Узел 10 подшипника, в соответствии с одним из вариантов, устанавливают при помощи прессовой посадки на цапфу 12, которая обработана с очень жесткими допусками для точного выполнения прессовой посадки. Цапфа 12 заканчивается на ее внутреннем конце контурной галтелью 16, переходящей в цилиндрический заплечик 17 на валу 14. Заднее кольцо 22 упирается в узел 10 подшипника и в заплечик 17, препятствуя смещению узла 10 подшипника по оси внутрь. Контровочная крышка 20 подшипника, имеющая множество резьбовых отверстий 19, установлена на свободном конце вала 14 с использованием винтов или болтов 21. Контровочная крышка 20 подшипника зажимает узел 10 подшипника в заданном положении на валу 14.

В этом варианте исключены износостойкие кольца, которые раньше обычно использовали для защиты вала от износа. Некоторые известные износостойкие кольца имели полимерные вставки в качестве подкладок, чтобы защитить вал от вызванного износостойким кольцом коррозионного истирания. Например, в патенте США No.5,549,395, который полностью включен в данное описание в качестве ссылки, описано такое модифицированное износостойкое кольцо. Так как в этом (предложенном здесь) варианте нет износостойких колец, контровочная крышка 20 подшипника и заднее кольцо 22, в соответствии с одним из вариантов, имеют полимерные вставки 27, которые по меньшей мере частично облицовывают их внутренние цилиндрические поверхности. Вставки 27 могут быть закреплены при помощи клея или вставлены в пазы, выполненные в заднем кольце 22 или в контровочной крышке 20. Полимерные вставки 27 в заднем кольце 22 и в контровочной крышке 20 смягчают изгибные нагрузки, ослабляют коррозионное истирание цапфы 12 и защищают вал 14 от возможного разрушения.

Как уже было указано здесь выше, узел 10 подшипника предварительно собран из нескольких индивидуальных компонентов. Узел 10 подшипника содержит единое наружное кольцо 31 подшипника, имеющее пару дорожек 32, 34 качения, образованных на внутренней поверхности наружного кольца подшипника (по одной рядом с каждым концом наружного кольца подшипника). Дорожки 32, 34 качения взаимодействуют соответственно с парой внутренних колец 38, 40, подшипника, чтобы захватывать и поддерживать два ряда конусных роликов 42, 44. Центральная распорка 47 установлена между внутренними кольцами 38, 40 подшипника, чтобы поддерживать их с точным заданным промежутком друг от друга и обеспечивать надлежащий боковой зазор подшипника. В некоторых вариантах используют сепаратор 46, 48 для контроля расстановки роликов 42,44, чтобы сохранять их относительное положение на дорожках 32, 34 качения.

Уплотнительные оболочки 50, 52 главным образом закрывают каждый конец узла 10 подшипника, защищая подшипник от внешних загрязнений. Уплотнительные оболочки 50, 52 представляют собой первый компонент двухступенчатой системы уплотнения. Уплотнительные оболочки 50, 52, в соответствии с одним из вариантов, закреплены на стационарной (то есть не имеющей вращения) стороне узла подшипника (такой как наружное кольцо 31 подшипника) за счет посадки с натягом или при помощи другого соответствующего способа.

Роторы 80, 82 представляют собой другой компонент двухступенчатой системы уплотнения. В соответствии с одним из вариантов роторы 80, 82 закреплены на внутренних кольцах 38, 40 подшипника и вращаются вместе с валом 14. В другом варианте роторы захвачены между контровочной крышкой 20 подшипника или задним кольцом 22 и узлом 10 подшипника. Например, ротор 80 закреплен между внутренним кольцом 38 подшипника и контровочной крышкой 20 подшипника. На другом конце узла 10 подшипника ротор 82 закреплен между внутренним кольцом 40 и задним кольцом 22.

Роторы 80, 82 и уплотнительные оболочки 50, 52 совместно предназначены для контроля утечки смазочного материала и защищают узел 10 подшипника и смазочный материал 25 от проникновения внешних загрязнений. Конструкция уплотнительной оболочки и ротора является одинаковой на обеих сторонах узла 10 подшипника. Единственным различием является то, что один ротор находится рядом с контровочная крышкой 20 подшипника, а другой ротор находится рядом с задним кольцом 22.

Уплотнительные оболочки 50, 52 работают во взаимодействии с роторами 80, 82 при тесном расположении, для контроля утечки смазочного материала. Смазочным материалом 25, который используют в узле 10 подшипника, может быть, например, масло или консистентная смазка. Смазочный материал 25 находится в прямом контакте с роликами 42, 44. Резервуары 24, 26 для смазочного материала могут быть предусмотрены на каждом конце узла 10 подшипника, чтобы обеспечивать надлежащую смазку роликов 42, 44 и поверхностей контакта роликов.

За счет тесного (близкого) взаимного расположения уплотнительных оболочек 50, 52 и роторов 80, 82 образованы два типа уплотнений: (1) уплотнение, аналогичное уплотнению лабиринтного типа, и (2) уплотнение контактного типа. Каждый из этих типов уплотнения имеет преимущества и характеристики, которые отсутствуют в другом типе.

Обратимся теперь к рассмотрению фиг.2, на которой подробно показан вариант тесного (близкого) взаимного расположения уплотнительной оболочки и ротора узла 10 подшипника, показанного на фиг.1. Ротор 82 представляет собой в целом цилиндрическую деталь, имеющую внешнюю секцию 84 ротора с наибольшим диаметром. Внешняя секция 84 ротора заканчивается секцией 86 дистального конца. Промежуточная кольцевая секция 90 ротора идет от внешней секции 84 ротора радиально внутрь до внутренней секции 88 ротора. Корневая секция 93 ротора идет радиально внутрь от промежуточной секции 90 ротора за внутреннюю секцию 88 ротора.

В этом варианте ротор 82 прикреплен к заднему кольцу 22. В свою очередь (кроме того), ротор 82 прикреплен к внутреннему кольцу 40 подшипника. В варианте, показанном на фиг.2, заднее кольцо 22 фиксировано на месте при помощи удерживающего выступа 94 ротора, который может входить с защелкиваем в вырезанную удерживающую канавку 23 в заднем кольце 22. В свою очередь, ротор 82 прикреплен к внутреннему кольцу 40 подшипника при помощи второго удерживающего выступа 96 ротора, который аналогичным образом входит в вырезанную удерживающую канавку 41 во внутреннем кольце 40 подшипника. Корневая секция 93 ротора, которая захвачена между внутренним кольцом 40 подшипника и задним кольцом 22, служит для дополнительного ограничения осевого перемещения ротора 82. Так как внутреннее кольцо 40 подшипника закреплено на цапфе 12 (например, при помощи прессовой посадки), то заднее кольцо 22, ротор 82 и внутреннее кольцо 40 подшипника зажаты вместе и вращаются вместе с валом 14.

Уплотнительная оболочка 52 расположена в непосредственной близости от ротора 82 и работает совместно с ним для уплотнения конца узла 10 подшипника. В соответствии с одним из вариантов уплотнительная оболочка 52 имеет открытую концевую секцию 54 с большим диаметром, которая введена с прессовой посадкой в расточку 35 в наружном кольце 31 подшипника. Альтернативно, в другом варианте, уплотнительная оболочка 52 может иметь удерживающий выступ 56, который может входить с защелкиванием в вырезанную удерживающую канавку 37 в наружном кольце 31 подшипника. Такое конструктивное решение позволяет удерживать уплотнительную оболочку 52 в узле 10 подшипника с возможностью отсоединения.

Промежуточная секция 58 уплотнительной оболочки имеет цилиндрическую секцию меньшего диаметра, идущую параллельно открытой концевой секции 54. Статор 66, который имеет меньший диаметр, чем промежуточная секция 58, представляет собой цилиндрическую секцию, идущую параллельно промежуточной секции 58. Внутренняя кольцевая секция 62 идет между промежуточной секцией 58 и статором 66. Уплотнительная оболочка 52 заканчивается на дистальном конце 64 уплотнительной оболочки. Установочное кольцо 69 идет от уплотнительной оболочки 52 в целом на пересечении внутренней кольцевой секции 62 и статора 66.

Уплотнительная оболочка и ротор работают вместе для создания двухступенчатого уплотнения для смазки. Уплотнительная оболочка 52 работает во взаимодействии с ротором 82 при тесном расположении, чтобы образовать канал 97. Движение ротора 82, который вращается вместе с валом 14 относительно не имеющей вращения уплотнительной оболочки 52, создает сторону вращения канала 97 (то есть сторону ротора), другой стороной которого является стационарная сторона канала (то есть сторона уплотнительной оболочки). Это относительное движение возбуждает сдвиговые (срезающие) напряжения в смазочном материале в канале, препятствующие потере смазочного материала из резервуара.

В соответствии с одним из вариантов ротор и уплотнительная оболочка образуют узкий прямой канал. В соответствии с одним из вариантов этот канал может иметь жеребейки (то есть небольшие поверхностные выступы, действующие аналогично лопастям насоса), которые помогают принудительно подавать смазочный материал из канала в резервуар.

В другом варианте канал 97 является спиралевидным и образует извилистый тракт течения флюида. Внешняя секция 84, дистальный конец 86 ротора и внутренняя секция 88 ротора 82 образуют сторону ротора канала 97. Расположенная в непосредственной близости от ротора 82 и взаимодействующая с ним уплотнительная оболочка 52 образует сторону уплотнительной оболочки канала 97, с промежуточной секцией 58 уплотнительной оболочки, внутренней кольцевой секцией 62 уплотнительной оболочки и статором 66.

Следовательно, в соответствии с одним из вариантов, канал 97 начинается от расположенных в непосредственной близости друг от друга внешней поверхности 83 внешней секции 84 ротора и внутренней поверхности 59 промежуточной секции 58 уплотнительной оболочки. Канал 97 затем идет вокруг дистального конца 86 ротора в непосредственной близости от кольцевой поверхности 63 внутренней кольцевой секции 62 уплотнительной оболочки, после чего направление канала изменяется на обратное. Канал 97 затем идет между внутренней поверхностью 85 секции 84 ротора и внешней поверхностью 65 статора 66 уплотнительной оболочки. Канал 97 после этого идет вокруг дистального конца 64 уплотнительной оболочки, в непосредственной близости от промежуточной кольцевой секции 90 ротора, после чего направление канала вновь изменяется на обратное. Канал 97 затем идет между внутренней поверхностью 67 статора 66 и внешней поверхностью 87 внутренней секции 88 ротора, и выходит на внешнюю сторону узла 10 подшипника позади элемента 72 уплотнения.

В соответствии с одним из вариантов уплотнение 72 отформовано и постоянно образовано на установочном кольце 69, которое выступает из уплотнительной оболочки 52. Уплотнение 72 входит в контакт с ротором 82 для образования уплотняющей поверхности, ограничивающей утечку смазочного материала.

Обратимся теперь к рассмотрению фиг.3, на которой показан вариант уплотнения 72, которое типично используют в узлах подшипников с коническими роликами. В этом варианте уплотнение 72 представляет собой отформованное в виде единого целого кольцо из эластомерного или резинового материала, имеющего подходящую плотность и твердость, выбранные в соответствии с видом применения, что само по себе известно. Например, для изготовления уплотнения 72 могут быть использованы такие известные материалы, как нитритный бутадиеновый каучук (NBR), Viton, кремнийорганическое соединение и т.п. Однако уплотнение 72 также может быть изготовлено из не эластомерных материалов (например, из фетра, термопластичного и термореактивного полимеров), или из комбинации материалов (например, из ткани, упрочненной эластомерным материалом).

Уплотнения, изготовленные из эластомерных материалов, позволяют получать упругое (мягкое) уплотнение. Упругость уплотнения обеспечивает прижим уплотнения 72 к поверхности ротора 82 и создает главным образом постоянное давление, которое препятствует утечке смазочного материала.

Для дальнейшего повышения уплотняющего усилия уплотнения 72 может быть использована механическая пружина (не показана), такая как бесконечная винтовая пружина или кольцевая пружина. Эти пружины служат для того, чтобы поддерживать постоянное, регулируемое уплотняющее давление между уплотнением и ротором. Такая пружина является факультативной и может быть исключена для создания более легкого контактного или бесконтактного уплотнения. Пример такого пружинного узла описан в патенте США No.5,186,548, который включен в данное описание в качестве ссылки.

Уплотнение 72 может быть выполнено в соответствии с любым из множества различных вариантов. Например, уплотнение быть выполнено в виде простого войлочного уплотнения. Альтернативно, уплотнение 72 может быть выполнено в виде технически достаточно сложного уплотнения. Например, в соответствии с одним из вариантов, уплотнение может иметь отдельный выступ 71 для уплотнения смазочного материала и первичный выступ 73 пылезащитного уплотнения. Выступ 71 для уплотнения смазочного материала образует первичную зону уплотнения смазочного материала у ротора 82.

Различные изменения могут быть введены в выступ 71 для уплотнения смазочного материала. Эти изменения включают в себя создание рельефной поверхности выступа 71 для уплотнения смазочного материала, которая препятствует утечке смазочного материала. Такие конструкции уплотнения подробно описаны в патенте США No.5,511,886, который включен в данное описание в качестве ссылки.

Уплотнение 72 содержит у своего внешнего конца первичный выступ 73 пылезащитного уплотнения, позволяющий предотвращать проникновение загрязнений. В соответствии с одним из вариантов уплотнение 72 может иметь пару выступов пылезащитного уплотнения. В этом варианте уплотнение 72 содержит направленный наружу первичный выступ 73 пылезащитного уплотнения и вспомогательный, смещенный внутрь, направленный наружу вторичный выступ 74 пылезащитного уплотнения. Первичный выступ 73 пылезащитного уплотнения и вторичный выступ 74 пылезащитного уплотнения обычно расположены по оси снаружи от узла подшипника.

Уплотнение 72 имеет вогнутую внутреннюю поверхность 75 между выступом 71 уплотнения для смазки и вторичным выступом 74 пылезащитного уплотнения, которая совместно с внешней поверхностью 87 ротора 82 образует первую кольцевую камеру 76, когда установлено уплотнение 72. Эта первая кольцевая камера 76 может быть набита подходящим смазочным материалом ранее установки уплотнительной оболочки 52.

Аналогично, вторая кольцевая камера 77 предусмотрена между смежными поверхностями первичного выступа 73 пылезащитного уплотнения и вторичного выступа 74 пылезащитного уплотнения и внешней поверхностью 87 ротора 82. Эта вторая кольцевая камера 77 также может быть набита смазочным материалом ранее установки на вал 14.

Обратимся теперь к рассмотрению фиг.4, на которой подробно показан узел 110 подшипника, имеющий альтернативный вариант построения уплотнительной оболочки схемы уплотнения ротора. Единственным различием между узлами подшипника, показанными на фиг.2 и на фиг.4, является прикрепление модифицированного ротора 182 к заднему кольцу 122 и к внутреннему кольцу 140 подшипника.

Ротор 182 имеет возвратную секцию 195, обычно идущую от корневой секции 193 ротора. Эта возвратная секция 195 введена в кольцевое пространство, образованное между внутренним кольцом 140 подшипника и задним кольцом 122. Возвратная секция 195 ротора имеет первый удерживающий выступ 194, который введен в удерживающую канавку 123 в заднем кольце 122.

Аналогично ротору 82, показанному на фиг.2, ротор 182 также имеет второй удерживающий выступ 196 на корневой секции 193 ротора, который введен в вырезанную удерживающую канавку 141 во внутреннем кольце 140 подшипника. Таким образом, два удерживающих выступа 194, 196 на роторе 182 соответственно соединены с задним кольцом 122 и с внутренним кольцом 140 подшипника, чтобы соединить эти компоненты вместе в виде единого узла вращения на валу 14.

Несмотря на то, что проведенное здесь выше со ссылкой на фиг.2 и на фиг.4 обсуждения касается деталей конструкции и работы ротора и уплотнительной оболочки рядом с задним кольцом, следует иметь в виду, что детали конструкции и работы ротора и уплотнительной оболочки рядом с контровочной крышкой подшипника являются аналогичными. В этом случае, вместо соединения ротора с задним кольцом, ротор соединен с контровочной крышкой подшипника.

Несмотря на то, что были описаны различные специфические варианты осуществления изобретения, совершенно ясно, что эти варианты приведены только для пояснения сути изобретения и не имеют ограничительного характера, так что в них специалистами в данной области могут быть внесены различные изменения и дополнения, которые не выходят однако за рамки формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ДЛЯ ЦАПФЫ ПОДШИПНИКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2008 |

|

RU2378542C2 |

| УПЛОТНЕНИЕ ПОДШИПНИКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2442914C1 |

| РАСПРЕДЕЛЕННАЯ АРХИТЕКТУРА ГАЗОТУРБИННОГО СТАРТЕР-ГЕНЕРАТОРА | 2008 |

|

RU2445481C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И РОТАЦИОННАЯ МАШИНА | 2012 |

|

RU2607195C2 |

| КОМПРЕССОР И СИСТЕМА ОХЛАЖДЕНИЯ МАСЛА | 2010 |

|

RU2561807C2 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 2009 |

|

RU2517641C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), каскад уплотнений опоры вала ротора, узел опоры вала ротора, контактная втулка браслетного уплотнения вала ротора, маслоотражательное кольцо вала ротора | 2016 |

|

RU2614017C1 |

| ДОПОЛНИТЕЛЬНАЯ СИСТЕМА ОТОПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2535828C2 |

| ГЕНЕРИРУЮЩАЯ ЭЛЕКТРИЧЕСТВО СИСТЕМА С КОЛЬЦЕВОЙ КАМЕРОЙ СГОРАНИЯ | 1997 |

|

RU2243383C2 |

| УПЛОТНЕНИЕ РОЛИКОВОГО ПОДШИПНИКА | 2012 |

|

RU2522196C2 |

Изобретение относится к антифрикционным подшипникам, в частности к подшипникам с коническими роликами. Роликовый подшипник содержит внутреннее кольцо (40), наружное кольцо (31), которое расположено вокруг кольца (40) и имеет дорожку качения (34), которая обращена к кольцу (40), множество роликов (44), расположенных в дорожке (34), между кольцами (31) и (40), заднее кольцо (22), которое прилегает сбоку к кольцу (40) для ограничения его осевого перемещения, промежуточную секцию (58), статор (66), внутреннюю кольцевую секцию (62), и ротор (80). Статор (66) идет практически параллельно промежуточной секции (58). Секция (62) идет между секцией (58) и статором (66). Ротор (80) содержит внутреннюю секцию (88), которая идет вокруг кольца (22), внешнюю секцию (84), которая идет вокруг секции (88) практически параллельно ей, и промежуточную кольцевую секцию (90), идущую между секцией (88) и секцией (84) вблизи кольца (40). При этом статор (66) расположен между секцией (84) и секцией (88) с образованием канала (97) между ротором (82) и уплотнительной оболочкой (52), которая снабжена установочным кольцом (69), на котором закреплено упругое уплотнение (72), примыкающее к внешней поверхности (87) секции (88), образуя уплотнение между ними. Технический результат: создание усовершенствованного роликового подшипника, имеющего эффективное уплотнение, которое обеспечивает снижение потерь смазочного материала до минимума и устраняет необходимость использования износостойких колец. 4 з.п. ф-лы, 4 ил.

1. Роликовый подшипник, который содержит: внутреннее кольцо (40); наружное кольцо (31), которое расположено вокруг внутреннего кольца (40) подшипника и имеет дорожку качения (34), которая обращена к внутреннему кольцу (40) подшипника; множество роликов (44), расположенных в дорожке качения (34), между наружным и внутренним кольцами подшипника; заднее кольцо (22), которое прилегает сбоку к внутреннему кольцу (40) подшипника для ограничения его осевого перемещения; промежуточную секцию (58); статор (66), который идет практически параллельно промежуточной секции (58); внутреннюю кольцевую секцию (62), которая идет между промежуточной секцией (58) и статором (66); ротор (80), содержащий внутреннюю секцию (88), которая идет вокруг заднего кольца (22) подшипника, внешнюю секцию (84), которая идет вокруг внутренней секции (88) практически параллельно ей, и промежуточную кольцевую секцию (90), идущую между внутренней секцией (88) и внешней секцией (84) вблизи внутреннего кольца подшипника; при этом статор (66) расположен между внешней секцией (84) ротора и внутренней секцией (88) ротора с образованием канала (97) между ротором (82) и уплотнительной оболочкой (52), которая снабжена установочным кольцом (69), на котором закреплено упругое уплотнение (72), примыкающее к внешней поверхности (87) внутренней секции (88) ротора, образуя уплотнение между ними.

2. Подшипник по п.1, в котором уплотнение содержит выступ пылезащитного уплотнения (73); и выступ уплотнения для смазки (71); контактирующие с ротором.

3. Подшипник по п.1, который дополнительно содержит сепаратор (46) для разделения множества роликов.

4. Подшипник по п.1, который дополнительно содержит контровочную крышку (20).

5. Подшипник по п.1, в котором канал (97) является спиралевидным.

| WO 9948742 A1, 30.09.1999 | |||

| JP 9068232 A, 11.03.1997 | |||

| US 2008226212 A1, 18.09.2008 | |||

| US 5017025 A, 21.05.1991 | |||

| US 5975533 A, 02.11.1999 | |||

| БУКСОВЫЙ УЗЕЛ СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1997 |

|

RU2129966C1 |

Авторы

Даты

2012-05-10—Публикация

2010-01-26—Подача