Группа изобретений относится к области авиадвигателестроения, а именно, к компрессорам низкого давления турбореактивных двигателей.

Известна опора вала ротора компрессора низкого давления ГТД, включающая размещенные на валу подшипник, соединенный с корпусом опоры, систему смазки и охлаждения подшипника и уплотнительные элементы (А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. «Газотурбинные двигатели». ОАО «Авиадвигатель», г. Пермь, 2007 г., стр. 196-199, рис. 4.4.7.1.2).

Известна опора вала ротора компрессора низкого давления газотурбинного двигателя, включающая подшипник с корпусом, соединительные элементы, уплотнения и систему смазки и охлаждения подшипника (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 762-763, рис. 15.18, стр. 763).

Недостатками известных решений являются невысокая адаптация компрессора низкого давления к долговременной непрерывной работе в условиях неподвижной внешней воздушной среды и низкая ремонтопригодность опоры вала ротора компрессора низкого давления (КНД) из-за неоптимального расположения соединений.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, является повышение ресурса компрессора низкого давления турбореактивного двигателя (ТРД), увеличение износостойкости опоры вала ротора КНД, улучшение характеристик работоспособности элементов опоры КНД и, как следствие, двигателя в целом в летных условиях высокоманевренных самолетов и оптимизация монтажно-демонтажных процессов при эксплуатационном обслуживании ТРД.

Поставленная задача решается тем, что опора вала ротора компрессора низкого давления турбореактивного двигателя, согласно изобретению, выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, которая включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит шарикоподшипник, разделяющий опору на статорную и роторную части; статорная часть включает корпус опоры в виде выполненной заедино с корпусом шарикоподшипника силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенных фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы, кроме того фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с √-образным профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющим не более 10° и не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы, составляющего не менее 28°, а меньшее плечо выполнено в виде фланца для разъемных соединений с ответными фланцами корпуса браслетного уплотнения масляной полости и кольцевых держателей крышек лабиринтных уплотнений, первое из которых подвижно отделяет полость суфлирования от полости наддува, а вторым лабиринтным уплотнением подвижно заперта с внешней стороны полость наддува, причем корпус браслетного уплотнения наделен цилиндрической полкой с осевой шириной, превышающей ширину уплотнительного браслета, не менее чем на совокупную ширину упорного и стопорного колец, а радиально ориентированная стенка корпуса выполнена перекрывающей суммарную высоту колец уплотнительного браслета без касания к контактной втулке; роторная часть опоры включает выполненные заедино нижнюю часть конической диафрагмы барабанно-дисковой составляющей, переходящей в цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, причем на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены многогребешковый кольцевой элемент первого лабиринтного уплотнения, контактная втулка браслетного уплотнения и маслоотражательное кольцо, а также внутреннее кольцо шарикоподшипника, кроме того на резьбе установлен поджимающий их к упорному кольцевому буртику цилиндрической составляющей вала полифункциональный внешний стяжной элемент в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, к маслоотражательному кольцу и контактной втулке браслетного уплотнения посредством каналов, выполненных во внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора с выходом нагретой жидкости в масляную полость.

При этом фланец корпуса опоры у внутреннего торца силовой конической диафрагмы может быть наделен тремя группами отверстий соответственно для крепления, циркуляции воздуха и циркуляции масла, причем отверстия для крепления ответного фланца наружного кольца шарикоподшипника выполнены разнесенными по периметру с угловой частотой γдс1, определенной в диапазоне γдс1=(1,27÷2,39) [ед./рад].

Фланец корпуса опоры у внешнего торца силовой конической диафрагмы может быть наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования, причем отверстия для крепления ответного фланца промежуточного корпуса двигателя выполнены разнесенными по периметру с угловой частотой γдс2, определенной в диапазоне γдс2=(3,98÷5,73) [ед./рад].

Фланец фронтального √-образного кольцевого элемента корпуса опоры может быть наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования, причем отверстия для крепления ответных фланцев кольцевых держателей крышек лабиринтных уплотнений и держателя корпуса браслетного уплотнения выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед./рад].

Шлицы, соединяющие через заднюю цапфу барабанно-дисковую и цилиндрическую составляющие вала ротора, могут быть выполнены с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92) [ед./рад].

Полость суфлирования может быть сообщена с трубой суфлирования не менее чем двумя щелевидными отверстиями в коническом соединительном элементе кольцевого держателя крышки первого лабиринтного уплотнения, выполненными в угловом створе окружности γусо=(0,5±0,11)⋅π [рад], определенном в условной плоскости поперечного сечения, проходящей через среднюю кольцевую линию указанных отверстий.

По второму варианту в части опоры вала ротора компрессора низкого давления турбореактивного двигателя поставленная задача решается тем, что опора вала ротора ТРД, согласно изобретению, выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, которая включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит шарикоподшипник, разделяющий опору на статорную и роторную части; статорная часть включает корпус опоры в виде выполненной заедино с корпусом шарикоподшипника силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенных фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы; кроме того фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с √-образным профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы, а меньшее плечо выполнено в виде фланца для разъемных соединений с ответными фланцами корпуса браслетного уплотнения масляной полости и кольцевых держателей крышек лабиринтных уплотнений, формирующих масляную полость и полости наддува и суфлирования; роторная часть опоры включает выполненные заедино нижнюю часть конической диафрагмы барабанно-дисковой составляющей, переходящей в цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, при этом на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены многогребешковый кольцевой элемент лабиринтного уплотнения, отделяющего полость суфлирования от полости наддува, контактная втулка и маслоотражательное кольцо браслетного уплотнения, а также внутреннее кольцо шарикоподшипника, кроме того на резьбе установлен поджимающий их к упорному кольцевому буртику цилиндрической составляющей вала полифункциональный внешний стяжной элемент, а полый стяжной болт выполнен с фронтальным кольцевым оголовком, снабженным внешним кольцевым буртиком для силового зацепления с ответным внутренним буртиком задней цапфы, кроме того стяжной болт снабжен у тыльного торца внешней резьбой, а в полости болта размещен узел соединения шлицевой и стяжной труб, образующих магистраль напорной подачи воздуха в полости наддува других опор.

При этом корпус браслетного уплотнения может быть выполнен с конфигурацией поперечного сечения условной осевой плоскостью, включающей фланец разъемного соединения с фланцем корпуса опоры и осесимметричную цилиндрическую полку, выполненную с осевой шириной, превышающей ширину уплотнительного браслета не менее чем на совокупную ширину упорного и стопорного колец браслетного уплотнения, а радиальный участок выполнен перекрывающим суммарную высоту браслетных колец без касания к контактной втулке.

Полифункциональный внешний стяжной элемент может быть выполнен в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, к маслоотражательному кольцу и контактной втулке браслетного уплотнения, для чего на посадочной поверхности вала выполнен кольцевой паз масляного коллектора, сообщенный с одной стороны с открытым коллектором посредством продольных каналов, выполненных на валу, а с другой стороны с каналами подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника, и кроме того посредством части каналов, которые пролонгированы к маслоотражательному кольцу с переводом потока к кольцевому каналу контактной втулки браслетного уплотнения с последующим выходом жидкости в масляную полость, при этом каналы для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника выполнены на стыке двух полуколец внутреннего кольца шарикоподшипника с угловой частотой γкп, определенной в диапазоне γкп=(0,64÷1,43) [ед./рад].

Шлицы, соединяющие через цапфу барабанно-дисковую и цилиндрическую составляющие вала ротора, могут быть выполнены с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92) [ед./рад].

Полость суфлирования может быть сообщена с трубой суфлирования не менее чем двумя щелевидными отверстиями в коническом соединительном элементе кольцевого держателя крышки первого лабиринтного уплотнения, отделяющего суфлирующую полость от полости наддува, - выполненными в угловом створе окружности γусо=(0,5±0,11)⋅π [рад], определенном в условной плоскости поперечного сечения, проходящей через среднюю кольцевую линию указанных отверстий.

Поставленная задача в части каскада уплотнений опоры вала ротора компрессора низкого давления турбореактивного двигателя решается тем, что каскад уплотнений опоры, согласно изобретению, выполнен уплотняющим масляную полость, охватывающую с двух сторон шарикоподшипник задней опоры вала ротора компрессора низкого давления ТРД, для чего содержит последовательность уплотнений для ступенчатого нарастания давления рабочего тела, а именно, воздуха в каскаде уплотнений по мере осевого и радиального удаления от шарикоподшипника, и включает в качестве первой ступени каскада уплотнений масляной полости примыкающее к последней контактное браслетное уплотнение, подпираемое с фронтальной стороны избыточным давлением рабочего тела полости суфлирования, а последнее подпитано на входе в полость подпором избыточного давления рабочего тела, частично пропускаемого в каскаде через первое лабиринтное уплотнение из полости наддува воздуха, при этом рабочее тело в полости наддува в свою очередь защищено от потери давления с внешней стороны вторым лабиринтным уплотнением, причем первое лабиринтное уплотнение, разделяющее полости суфлирования и наддува воздуха, включает многогребешковый кольцевой элемент, расположенный на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора, и крышку лабиринта, которая размещена на кольцевом держателе, включающем переходный осесимметричный конический элемент, снабженный не менее чем двумя протяженными по дуге окружности в поперечном сечении конического элемента смежными отверстиями, длина дуги каждого из которых составляет не менее восьми диаметров условных вписанных цилиндрических отверстий, условный диаметр которых принят равным расстоянию по образующей конического элемента между дуговыми границами протяженного отверстия, а аналогичный многогребешковый кольцевой элемент второго лабиринтного уплотнения размещен на кольцевом выступе конической диафрагмы барабанно-дисковой составляющей вала и совместно с крышкой лабиринта, установленной на кольцевом держателе, подвижно запирает полость наддува воздуха с внешней стороны каскада уплотнений опоры, при этом через кольцевой держатель крышки пропущена труба суфлирования, сообщенная по рабочему телу с одноименной полостью.

Поставленная задача в части узел опоры вала ротора компрессора низкого давления турбореактивного двигателя, решается тем, что узел опоры, согласно изобретению, содержит участок цилиндрической составляющей вала ротора между масляной полостью и полостью суфлирования задней опоры компрессора низкого давления ТРД с посадочным местом, на котором установлено контактное браслетное уплотнение, включающее корпус с фланцем и снабженной кольцевым уплотнением цилиндрической полкой, переходящей в кольцевую радиально ориентированную стенку корпуса, при этом в корпусе установлен уплотнительный браслет, упругоподатливо зафиксированный прижатием к упомянутой стенке корпуса осевыми пружинами через упорное и стопорное кольца, и выполненный с подвижным примыканием к контактной втулке, которая фиксировано размещена на посадочной поверхности вала, при этом с внешней стороны фланец и цилиндрическая полка корпуса уплотнительного браслета опорно контактируют с ответными фланцем и полкой √-образного в поперечном сечении кольцевого элемента корпуса опоры, кроме того контактная втулка выполнена с обращенной наружной контактной поверхностью к уплотнительному браслету, а ее внутренняя поверхность предназначена для омывания охлаждающей жидкостью, поступающей из каналов маслоотражательного кольца, установленного под указанной втулкой, причем браслет выполнен состоящим из трех многосекционных колец, два из которых внутреннее уплотнительное и радиально охватывающее его наружное кольца установлены в браслете с тыльной стороны, а третье кольцо выполнено фронтальным и примыкает к первым двум боковой гранью, при этом каждое из указанных колец браслета выполнено из локальных секций, собранных с угловой частотой γс.б.у., определенной в диапазоне γс.б.у.=(0,47÷0,79) [ед./рад], а фронтальное кольцо выполнено радиальной высотой, соответствующей суммарной радиальной высоте Σh внутреннего уплотнительного и наружного колец браслета, кроме того часть граней колец браслета снабжена разгрузочными воздушными каналами, а внешние цилиндрические поверхности наружного и тыльного колец браслета снабжены каждая кольцевым пазом в виде секторного участка с поперечным сечением двоякой кривизны глубиной менее половины внешнего диаметра пружины, проложенной в пазу и стягивающей секции колец.

От осевого смещения браслет упруго может быть зафиксирован упорным и стопорным кольцами, установленными с фронтальной стороны последнего, для чего в каждой секции фронтального кольца выполнено не менее двух разнесенных по длине дуги секции глухих отверстий, в которых установлены упирающиеся в упорное кольцо пружины сжатия с осью, параллельной оси вала ротора, причем от смещения по окружности все секции наружного и фронтального колец обращены торцами встык к боковым граням стопорных элементов, радиально подвижно установленных на штифтах корпуса браслетного уплотнения, а каждая секция внутреннего кольца смещена в браслете относительно осевой плоскости симметрии стопорного элемента на половину длины дуги секции и снабжена в средней части призматической выемкой, радиально ориентированные стенки, которой обращены к фиксирующему положение секции стопорному элементу, для чего указанные стенки разведены на угол, достаточный для частичного торцевого зацепления соответствующего высотного участка оппозитных ступенчатых граней стопорного элемента.

Осевые воздушные каналы во внутренней цилиндрической поверхности секции фронтального кольца браслета могут быть выполнены пересекающими толщину секции, и не менее двух из указанных каналов сообщены на выходе со входом ответных каналов на фронтальной стенке указанной секции кольца, при этом воздушный канал на фронтальной стенке секции фронтального кольца выполнен щелеобразующим с расходящимся с увеличением радиуса раструбом угла створа, а не менее двух других каналов, пересекающих толщину секцию фронтального кольца, сообщены с осевыми каналами секции внутреннего уплотнительного кольца браслета в пределах внутренней цилиндрической поверхности секции указанного кольца.

Осевые каналы внутренней цилиндрической поверхности секции внутреннего уплотнительного кольца браслета могут быть выполнены длиной менее толщины секции и объединены на выходе ограниченным по торцам каналом с функцией дугового коллектора, а поверхность боковой стенки секции внутреннего уплотнительного кольца также снабжена дуговым коллектором, объединяющим каналы стенки внутреннего кольца, которые в свою очередь сообщены с щелеобразующими каналами аналогичной стенки ответных секций наружного кольца.

Поставленная задача в части контактной втулки браслетного уплотнения опоры вала ротора компрессора низкого давления турбореактивного двигателя решается тем, что контактная втулка, согласно изобретению, выполнена в виде кольцевого тела вращения с наружной контактной поверхностью, обращенной к уплотнительному браслету, причем с внутренней стороны втулка имеет асимметрично смещенный к фронтальному торцу выступ с кольцевым цилиндрическим торцом, конгруэнтным посадочной поверхности ответного участка вала ротора, а с фронтальной стороны указанный выступ смещен от торца втулки на величину посадочного места под кольцевое уплотнение, при этом с тыльной стороны выступа втулка выполнена с симметричной оси вала цилиндрической или цилиндроконической поверхностью кольцевого маслоотводящего канала системы охлаждения опоры и в цилиндроконическом варианте указанной поверхности осевая длина диффузорного конического участка на выходе из канала выполнена превышающей осевую длину цилиндрического участка указанного кольцевого канала, а общая осевая длина канала выполнена превышающей суммарную осевую ширину уплотнительного браслета и радиально ориентированной стенки корпуса последнего с общим коническим приращением ширины канала, не превышающем минимальную кольцевую толщину последнего на входе в канал, а кольцевой выступ с внутренней стороны контактной втулки выполнен высотой, достаточной для размещения под втулкой цилиндрической оболочки маслоотражательного кольца и толщины кольцевого канала над ним.

Поставленная задача в части маслоотражательного кольца задней опоры вала ротора компрессора низкого давления турбореактивного двигателя решается тем, что согласно изобретению, состоит из двух выполненных заедино частей с образованием в поперечном сечении Г-образного профиля, причем фронтальный участок кольца выполнена в виде относительно тонкой цилиндрической оболочки, внутренняя и внешняя поверхности которой предназначены для образования в рабочем положении между валом и контактной втулкой браслетного уплотнения соответственно внешней стенки входного и внутренней стенки выходного участков, предназначенных для двух последовательных встречно направленных потоков проточного тракта смазочно-охлаждающей жидкости в задней опоре компрессора, при этом внутренняя поверхность стенки цилиндрической оболочки кольца наделена совокупностью подводящих каналов, выполненных угловой частотой γц.к., определенной в диапазоне γц.к.=(3,35÷4,14) [ед./рад], причем внешняя поверхность цилиндрической оболочки кольца, начиная от поворота упомянутого тракта у свободного торца оболочки во встречное направление, выполнена преобразованной из совокупности подводящих каналов во внутреннюю гладкую стенку единого канала выходного участка указанного тракта, предназначенную для пленочного омывания охлаждающим потоком контактной втулки задней опоры компрессора, а тыльный участок маслоотражательного кольца содержит относительно тонкий маслоотбойный кольцевой элемент, переходящий в массивный радиально развитый элемент полки кольца, включающий силовой участок, предназначенный для восприятия осевых усилий сжатия от расположенных на валу смежных элементов и выполненный высотой, соответствующей радиальной толщине контактной втулки, при этом наделен системой открытых отводных каналов, размещенных со стороны втулки с угловой частотой γр.к.., определенной в диапазоне γр.к..=(3,17÷3,98) [ед./рад], и завершающих проточный тракт смазочно-охлаждающей жидкости с выходом в масляную полость опоры, при этом в зоне перехода фронтального цилиндрического участка кольца в тыльный радиальный участок, последний выполнен с внешним кольцевым коллекторообразующим скосом, кроме того, цилиндрическая оболочка маслоотражательного кольца наделена совокупностью отверстий с равномерно разнесенными по окружности центрами отверстий в условной плоскости, нормальной к оси вала ротора, и расположенной в средней трети осевой длины цилиндрической оболочки кольца.

При этом цилиндрическая оболочка маслоотражательного кольца может быть наделена совокупностью отверстий с равномерно разнесенными по окружности центрами отверстий в условной плоскости, нормальной к оси вала ротора, и расположенной в средней трети осевой длины цилиндрической оболочки кольца с угловой частотой γр.о., определенной в диапазоне γр.о.=(3,17÷3,98) [ед./рад], при этом указанные отверстия в цилиндрической оболочке маслоотражательного кольца выполнены сообщенными каждое с ответным подводящим каналом, выполненным с внутренней стороны той же оболочки.

Технический результат настоящего изобретения достигается совокупностью признаков каждого из описанных объектов и заключается в увеличении износостойкости опоры вала ротора КНД, улучшении работы смазочно-охлаждающей системы задней опоры, повышении КПД опоры и ресурса работы компрессора в 2 раза и продолжительности межремонтной работы двигателя на 18-20% за счет уменьшения изнашивания элементов задней опоры вала ротора КНД, адаптации компрессора, как части двигателя более чувствительной к режиму поступления внешнего воздушного потока, к интенсивной работе в летных условиях высокоманевренного самолета, оптимизации рабочих характеристик опоры вала ротора низкого давления и ее элементов к рабочим условиям, а также в улучшении возможностей проведения монтажно-демонтажных работ.

Разработанная в группе изобретений конструкция браслетного уплотнения масляной полости обеспечивает улучшенную работу опоры подвергаемого рабочим колебаниям вала ротора за счет более плотного прилегания секционированных элементов браслетного уплотнения к контактной втулке и снижения возможности проникновения масла в полость суфлирования, а также встречного потока горячих газов и воздуха в масляную полость вследствие улучшенного функционального взаимодействия элементов разработанного браслетного уплотнения. Разработанные в группе изобретений контактная втулка браслетного уплотнения, выполненная с цилиндроконической поверхностью, в которой осевая длина диффузорного конического участка на выходе из канала подвода смазочно-охлаждающей жидкости выполнена превышающей осевую длину цилиндрического участка этого канала, и конструкция маслоотражательного кольца позволяют достичь более эффективное охлаждение втулки за счет растекания смазочно-охлаждающей жидкости по ее поверхности и, как следствие, повышение ресурса опоры за счет снижения перегрева и стабилизации теплового режима шарикоподшипника и браслетного уплотнения, что приводит к повышению ресурса компрессора и продолжительности межремонтной работы.

Сущность изобретения поясняется чертежами, где:

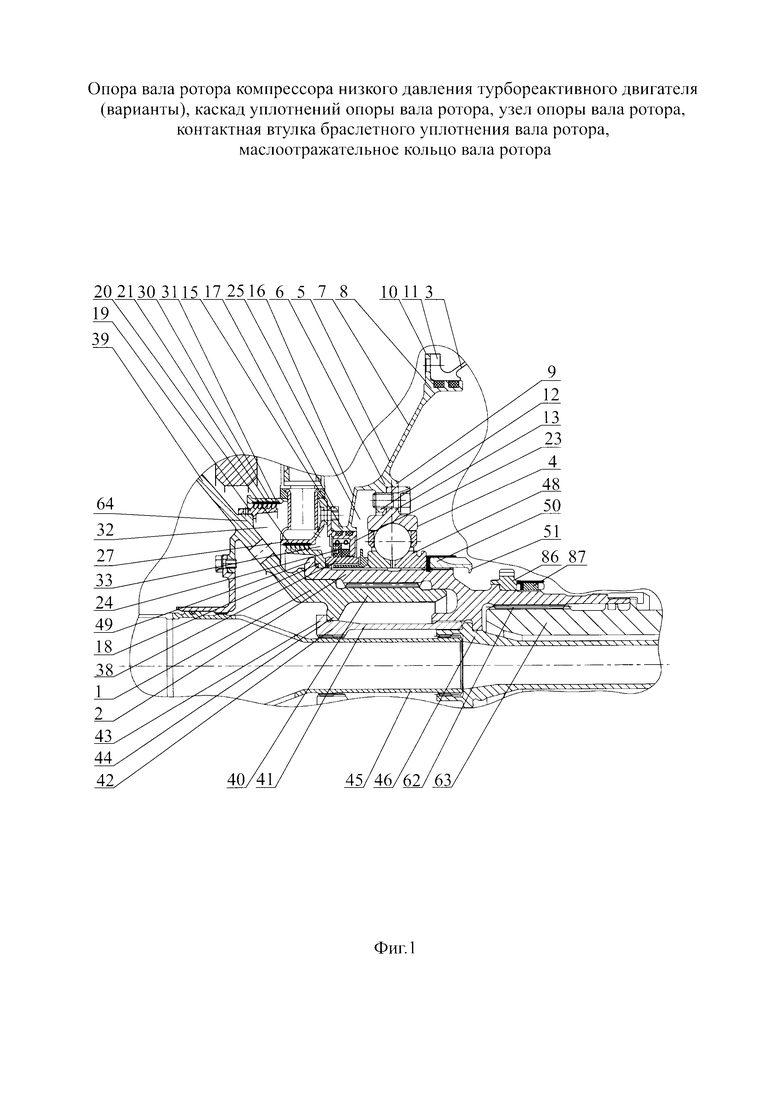

на фиг. 1 изображена задняя опора вала ротора КНД ТРД, продольный разрез;

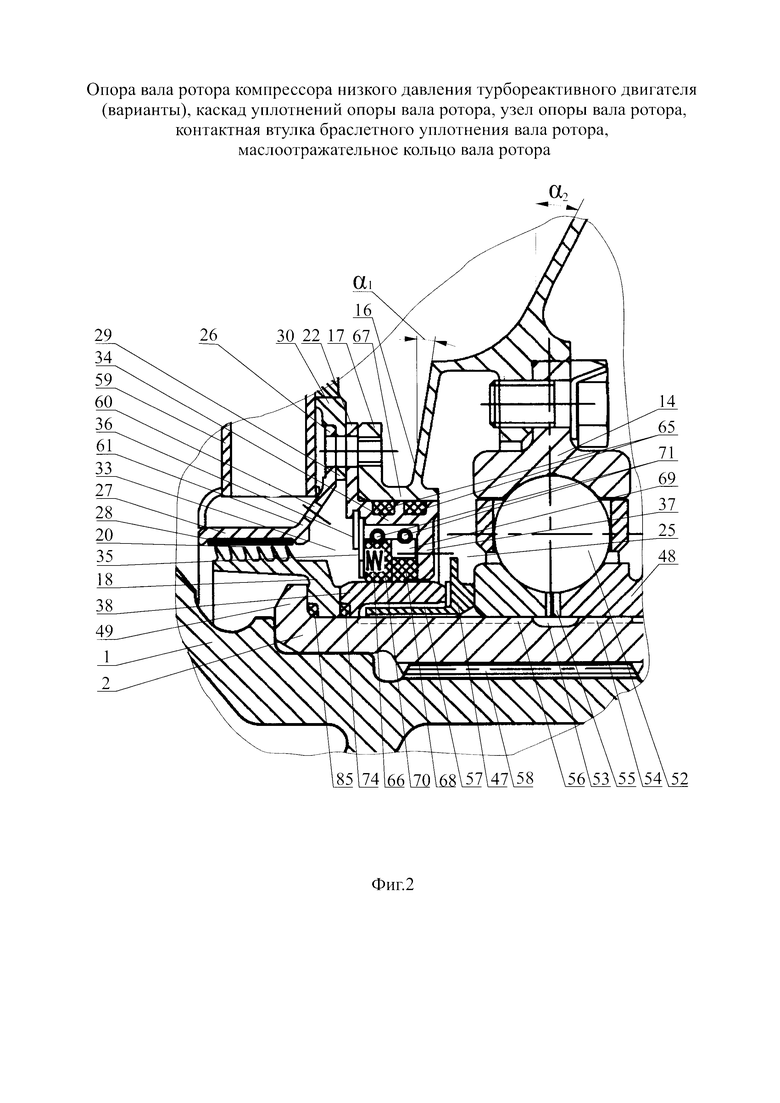

на фиг. 2 - узел соединения барабанно-дисковой и цилиндрической составляющих вала ротора КНД, продольный разрез;

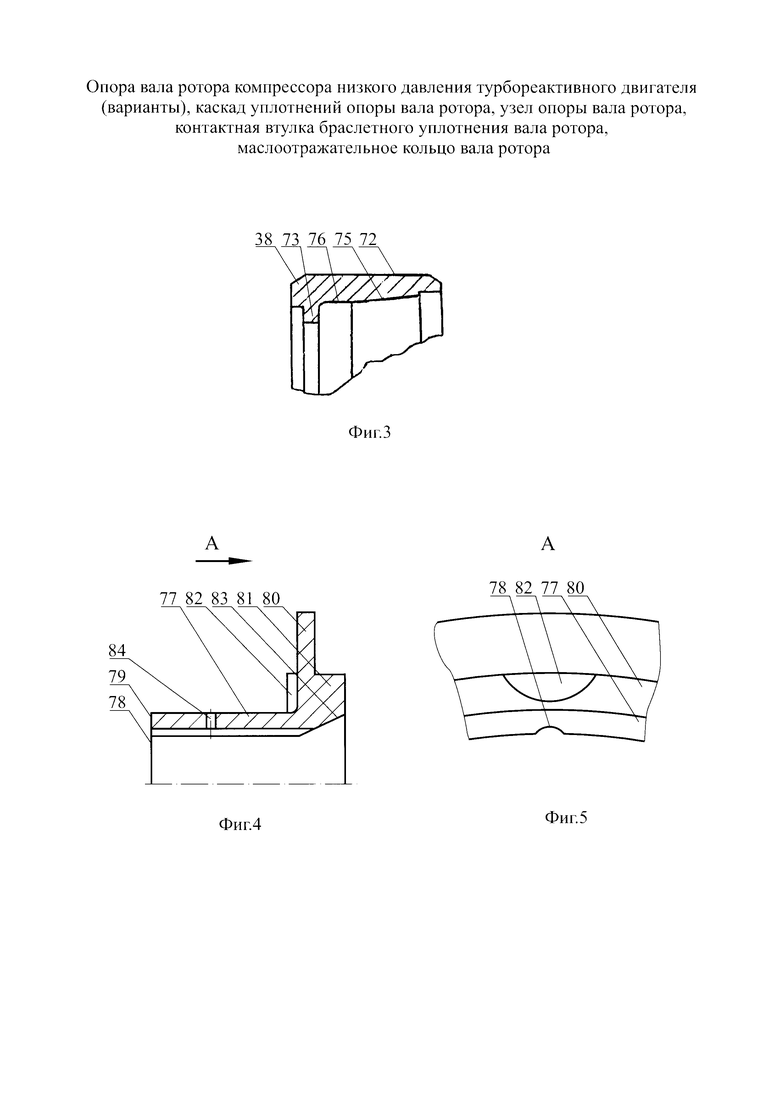

на фиг. 3 - контактная втулка браслетного уплотнения задняя опора вала ротора КНД ТРД, продольный разрез;

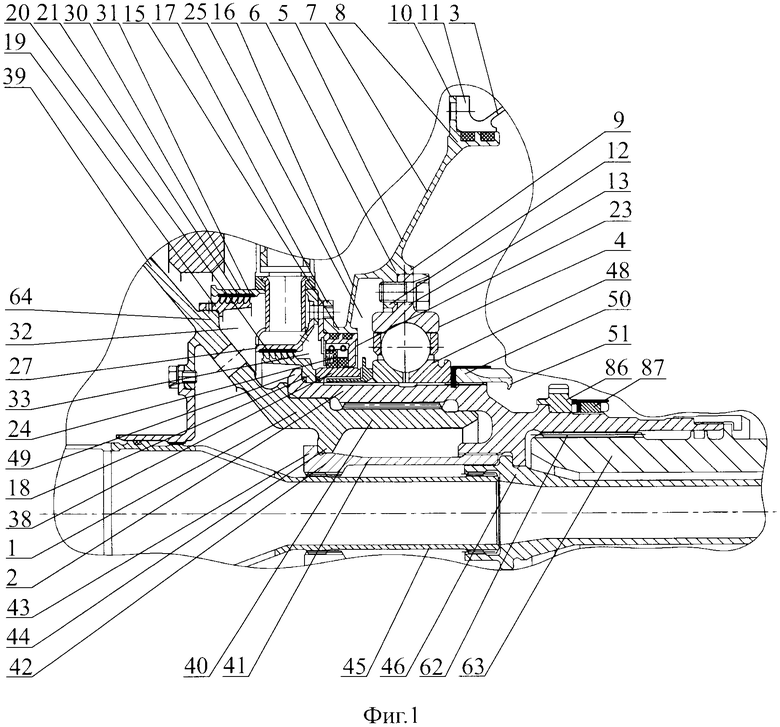

на фиг. 4 - маслоотражательное кольцо задней опоры вала ротора КНД ТРД, продольный разрез;

на фиг. 5 - вид по А на фиг. 4.

Опора вала ротора компрессора низкого давления турбореактивного двигателя летательного аппарата (ЛА) в вариантном исполнении выполнена радиально-упорной в качестве задней опоры вала ротора КНД и включает соединенные барабанно-дисковую и цилиндрическую составляющие 1 и 2 вала ротора ТРД. Опора вала ротора расположена в промежуточном корпусе 3 двигателя и содержит шарикоподшипник 4, разделяющий опору на статорную и роторную части.

Статорная часть включает корпус 5 опоры, который выполнен заедино с корпусом 6 шарикоподшипника 4 и силовой конической диафрагмой 7, переходящей у торцов во внешнее и внутреннее силовые кольца 8 и 9 разных диаметров. Внешнее силовое кольцо 8 наделено посадочным местом и фланцем 10 для разъемного соединения крепежными элементами с ответным фланцем 11 промежуточного корпуса 3 двигателя у внешнего торца диафрагмы 7. Внутреннее силовое кольцо 9 наделено фланцем 12 для разъемного соединения крепежными элементами с ответным фланцем 13 наружного кольца 14 шарикоподшипника 4 у внутреннего торца диафрагмы 7. Фронтальная часть внутреннего силового кольца 9 корпуса 5 опоры пролонгирована в кольцевой элемент 15, выполненный с √-образным профилем поперечного сечения. Большее плечо кольцевого элемента 15 образовано малой конической диафрагмой 16 с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора. Угол α1 наклона выполнен составляющим не более 10° и не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы 7 к условной радиальной плоскости, нормальной к оси вала, который составляет не менее 28°. Меньшее плечо кольцевого элемента 15 выполнено в виде фланца 17.

Статорная часть опоры содержит два многогребешковых кольцевых элемента 18 и 19 лабиринтных уплотнений 20 и 21. Фланец 17 кольцевого элемента 15 выполнен для разъемных соединений с ответными фланцами:

- фланцем 22 корпуса 23 браслетного уплотнения 24 масляной полости 25;

- фланцем 26 кольцевого держателя 27 крышки 28 первого лабиринтного уплотнения 20;

- фланцем 29 кольцевого держателя 30 крышки 31 второго лабиринтного уплотнения 21.

Первое лабиринтное уплотнение 20 подвижно отделяет полость 32 наддува от полости 33 суфлирования. Вторым лабиринтным уплотнением 21 подвижно заперта с внешней стороны полость 32 наддува.

Корпус 23 браслетного уплотнения 24 наделен цилиндрической полкой 34 с осевой шириной, превышающей ширину уплотнительного браслета не менее чем на совокупную ширину упорного и стопорного колец 35 и 36. Радиально ориентированная стенка 37 корпуса 23 выполнена перекрывающей суммарную высоту колец уплотнительного браслета без касания к контактной втулке 38.

Роторная часть опоры включает выполненные заедино нижнюю часть задней конической диафрагмы 39 барабанно-дисковой составляющей 1, переходящей в заднюю цапфу 40 вала ротора КНД. Цапфа 40 разъемно соединена с цилиндрической составляющей 2 вала. Цапфа 40 и цилиндрическая составляющая 2 вала ротора КНД взаимно разъемно соединены в осевом направлении с возможностью восприятия и передачи на опору осевых усилий соединительным элементом, который установлен в полости вала и выполнен в виде внутреннего полого стяжного болта 41.

Полый стяжной болт 41 выполнен с фронтальным кольцевым оголовком 42, снабженным внешним кольцевым буртиком 43 для силового зацепления с ответным внутренним буртиком 44 цапфы 40. Стяжной болт 41 снабжен у тыльного торца внешней резьбой. В полости болта 41 размещен узел соединения шлицевой и стяжной труб 45 и 46 соответственно, образующих магистраль напорной подачи воздуха в полости наддува других опор.

На внешней посадочной поверхности фронтальной части цилиндрической составляющей 2 вала ротора установлены многогребешковый кольцевой элемент 18 первого лабиринтного уплотнения, контактная втулка 38 браслетного уплотнения, маслоотражательное кольцо 47 браслетного уплотнения, а также внутреннее кольцо 48 шарикоподшипника 4. На резьбе установлен поджимающий их к упорному кольцевому буртику 49 цилиндрической составляющей 2 вала полифункциональный внешний стяжной элемент 50.

Полифункциональный внешний стяжной элемент 50 выполнен в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом 51 с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам 52 качения шарикоподшипника 4, к маслоотражательному кольцу 47 и контактной втулке 38 браслетного уплотнения. Для этого на посадочной поверхности вала выполнен кольцевой паз 53 масляного коллектора. Кольцевой паз 53 сообщен с одной стороны с открытым коллектором посредством продольных каналов 54, выполненных на валу, а с другой стороны с каналами 55 подвода смазочно-охлаждающей жидкости к телам 52 качения шарикоподшипника 4 и посредством части каналов 56, которые пролонгированы к маслоотражательному кольцу с переводом потока к кольцевому каналу 57 контактной втулки 38 браслетного уплотнения с последующим выходом жидкости в масляную полость 25. Каналы 55 для подачи смазочно-охлаждающей жидкости к телам 52 качения шарикоподшипника выполнены на стыке двух полуколец внутреннего кольца 48 шарикоподшипника 4 с угловой частотой укп определенной в диапазоне

γкп=Nкп/2π (0,64÷1,43) [ед./рад],

где Nкп - число каналов во внутреннем кольце шарикоподшипника.

Фланец 12 корпуса 5 опоры у внутреннего торца силовой конической диафрагмы 7 наделен тремя группами отверстий соответственно для крепления, циркуляции воздуха и циркуляции масла (на чертежах не показано). Отверстия для крепления ответного фланца 13 наружного кольца 14 шарикоподшипника 4 разнесены с угловой частотой γдс1

γдс1=Nдс1/2π=(1,27÷2,39) [ед./рад],

где Nдс1 - число отверстий под крепежные элементы соединения фланцев 12, 13.

Фланец 10 корпуса 5 опоры у внешнего торца силовой конической диафрагмы 7 наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования (на чертежах не показано). Отверстия для крепления ответного фланца 11 промежуточного корпуса 3 двигателя разнесены с угловой частотой γдс2

γдс2=Nдс2/2π=(3,98÷5,73) [ед./рад],

где Nдс2 - число отверстий под крепежные элементы соединения фланцев 10, 11.

Если угловая частота γдс1<1,27 ед./рад или γдс2<3,98 ед./рад, то прочность соединения будет недостаточной, если же γдс1>2,39 ед./рад или γдс2>5,73 ед./рад, то это приведет к неоправданному для обеспечения прочности повышению материалоемкости и трудоемкости соединений.

Фланец 17 фронтального √-образного кольцевого элемента 15 корпуса 5 опоры наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования (на чертежах не показано). Отверстия для крепления ответных фланцев 26 и 29 кольцевых держателей 27 и 30 крышек лабиринтных уплотнений, а также ответного фланца 22 корпуса 23 браслетного уплотнения разнесены с угловой частотой

γм=Nм/2π=(1,91÷3,98) [ед./рад],

где Nм - число отверстий под крепежные элементы соединения указанных фланцев. Угловая частота γм в указанном диапазоне значений достаточна и необходима с точки зрения прочности и материалоемкости так же, как и диапазоны частот γдс1 и γдс2.

Шлицы 58, соединяющие через цапфу 40 барабанно-дисковую и цилиндрическую составляющие 1 и 2 вала ротора, выполнены с угловой частотой

γш=Nш/2π=(8,28÷8,92), [ед./рад],

где Nш - число силовых шлицев. Угловая частота расположения шлицев 58 γш<8,28 ед./рад ухудшает сцепление цапфы 40 с цилиндрической составляющей 2, а частота γш>8,92 ед./рад из-за увеличения частоты ослабляет прочность самих шлицев 58, когда эти шлицы нужно будет выполнять более мелкими, что тоже ухудшает сцепление.

Полость 33 суфлирования сообщена с трубой 59 суфлирования не менее чем двумя щелевидными отверстиями 60. Отверстия 60 выполнены в коническом соединительном элементе 61 кольцевого держателя 27 крышки лабиринтного уплотнения 20 в угловом створе окружности γусо=(0,5±0,11)⋅π [рад], определенном в условной плоскости поперечного сечения, проходящей через среднюю кольцевую линию указанных отверстий.

Опора вала ротора КНД выполнена для пропуска через опору крутящего момента от турбины низкого давления (ТНД) через вал ротора ТНД соединенные на шлицах 62 рессору 63 и цилиндрическую составляющую 2 к барабанно-дисковой составляющей 1 вала ротора КНД.

Каскад уплотнений опоры вала ротора турбореактивного двигателя выполнен уплотняющим масляную полость 25, охватывающую с двух сторон шарикоподшипник 4 задней опоры вала ротора КНД ТРД ЛА. Каскад содержит последовательность уплотнений для ступенчатого нарастания давления рабочего тела, а именно, воздуха в каскаде уплотнений по мере осевого и радиального удаления от шарикоподшипника 4. Каскад в качестве первой ступени каскада уплотнений масляной полости 25 включает примыкающее к последней контактное браслетное уплотнение 24, подпираемое с фронтальной стороны избыточным давлением рабочего тела полости 33 суфлирования. Последнее подпитано на входе в полость подпором избыточного давления рабочего тела, частично пропускаемого в каскаде через первое лабиринтное уплотнение 20 из полости 32 наддува воздуха. Рабочее тело в полости 32 наддува в свою очередь защищено от потери давления с внешней стороны вторым лабиринтным уплотнением 21. Первое лабиринтное уплотнение 20 разделяет полость 33 суфлирования и полость 32 наддува воздуха и включает многогребешковый кольцевой элемент 18 и крышку 28 лабиринта. Многогребешковый кольцевой элемент 18 расположен на внешней посадочной поверхности фронтальной части цилиндрической составляющей 2 вала ротора. Крышка 28 лабиринта размещена на кольцевом держателе 27, включающем переходный осесимметричный конический элемент 61, снабженный не менее чем двумя протяженными по дуге окружности в поперечном сечении конического элемента смежными отверстиями 60. Длина дуги каждого отверстия 60 составляет не менее 8 диаметров условных вписанных цилиндрических отверстий, условный диаметр которых принят равным расстоянию по образующей конического элемента между дуговыми границами протяженного отверстия.

Многогребешковый кольцевой элемент 19 второго лабиринтного уплотнения 21 размещен на кольцевом выступе 64 конической диафрагмы 39 барабанно-дисковой составляющей 1 вала и совместно с крышкой 31 лабиринта, установленной на кольцевом держателе 30, подвижно запирает полость 32 наддува воздуха с внешней стороны каскада уплотнений опоры. Через кольцевой держатель 30 крышки пропущена труба 59 суфлирования, сообщенная по рабочему телу с одноименной полостью 33.

Узел задней опоры вала ротора КНД ТРД ЛА содержит участок цилиндрической 2 составляющей вала ротора между масляной полостью 25 и полостью 33 суфлирования задней опоры с посадочным местом, на котором установлено контактное браслетное уплотнение 24.

Браслетное уплотнение 24 включает корпус 23 с фланцем 22, разъемно соединенным с ответным фланцем 17 корпуса 5 опоры, и цилиндрической полкой 34, снабженной кольцевым уплотнением 65, переходящим в кольцевую радиально ориентированную стенку 37 корпуса. В корпусе установлен уплотнительный браслет, упругоподатливо зафиксированный прижатием к стенке 37 корпуса 23 осевыми пружинами 66 через упорное и стопорное кольца 35 и 36. Уплотнительный браслет выполнен с подвижным примыканием к контактной втулке 38, которая фиксировано размещена на посадочной поверхности вала.

С внешней стороны фланец 22 и цилиндрическая полка 34 корпуса 23 уплотнительного браслета опорно контактируют с ответными фланцем 17 и полкой 67 √-образного кольцевого элемента 15 корпуса опоры. Контактная втулка 38 выполнена с обращенной наружной контактной поверхностью к уплотнительному браслету, а ее внутренняя поверхность предназначена для омывания охлаждающей жидкостью, поступающей из каналов 56 маслоотражательного кольца 47, установленного под втулкой 38.

Браслет выполнен состоящим из трех многосекционных колец. Внутреннее уплотнительное кольцо 68 и радиально охватывающее его наружное кольцо 69 установлены в браслете с тыльной стороны. Третье кольцо 70 выполнено фронтальным и примыкает к первым двум кольцам 68, 69 боковой гранью. Каждое кольцо 68, 69, 70 браслета выполнено из локальных секций, собранных с угловой частотой γс.б.у., определенной в диапазоне γс.б.у.=(0,47÷0,79) [ед./рад]. Фронтальное кольцо 70 выполнено радиальной высотой, соответствующей суммарной радиальной высоте Σh внутреннего уплотнительного и наружного колец 68 и 69 браслета.

Часть граней колец 68, 69, 70 браслета снабжена разгрузочными воздушными каналами (на чертежах не показано). Внешние цилиндрические поверхности наружного и фронтального колец 69 и 70 браслета снабжены каждая кольцевым пазом в виде секторного участка с поперечным сечением двоякой кривизны глубиной менее половины внешнего диаметра пружины 71, проложенной в пазу и стягивающей секции колец.

От осевого смещения браслет упруго зафиксирован упорным и стопорным кольцами 35 и 36, установленными с фронтальной стороны последнего. В каждой секции фронтального кольца 70 выполнено не менее двух разнесенных по длине дуги секции глухих отверстий, в которых установлены упирающиеся в упорное кольцо 35 пружины 66 сжатия с осью, параллельной оси вала ротора. От смещения по окружности все секции наружного и фронтального колец 69 и 70 обращены торцами встык к боковым граням стопорных элементов (на чертежах не показано), радиально подвижно установленных на штифтах корпуса 23 браслетного уплотнения. Каждая секция внутреннего кольца 68 смещена в браслете относительно осевой плоскости симметрии стопорного элемента на половину длины дуги секции и снабжена в средней части призматической выемкой (на чертежах не показано), радиально ориентированные стенки, которой обращены к фиксирующему положение секции стопорному элементу. Для чего указанные стенки разведены на угол, достаточный для частичного торцевого зацепления соответствующего высотного участка оппозитных ступенчатых граней стопорного элемента.

Осевые воздушные каналы (на чертежах не показано) во внутренней цилиндрической поверхности секции фронтального кольца 70 браслета выполнены пересекающими толщину секции, и не менее двух из указанных каналов сообщены на выходе со входом ответных каналов на фронтальной стенке указанной секции кольца. Воздушный канал на фронтальной стенке секции фронтального кольца 70 выполнен щелеобразующим с расходящимся с увеличением радиуса раструбом угла створа, а не менее двух других каналов, пересекающих толщину секцию фронтального кольца, сообщены с осевыми каналами секции внутреннего уплотнительного кольца браслета в пределах внутренней цилиндрической поверхности секции указанного кольца.

Осевые каналы (на чертежах не показано) внутренней цилиндрической поверхности секции внутреннего уплотнительного кольца 68 браслета выполнены длиной менее толщины секции и объединены на выходе ограниченным по торцам каналом с функцией дугового коллектора. Поверхность боковой стенки секции внутреннего уплотнительного кольца 68 также снабжена дуговым коллектором, объединяющим каналы стенки внутреннего кольца, которые в свою очередь сообщены со щелеобразующими каналами аналогичной стенки ответных секций наружного кольца 69.

Контактная втулка 38 браслетного уплотнения вала ротора КНД ТРД ЛА выполнена в виде кольцевого тела вращения с наружной контактной поверхностью 72, обращенной к уплотнительному браслету. С внутренней стороны втулка 38 имеет асимметрично смещенный к фронтальному торцу выступ 73 с кольцевым цилиндрическим торцом, конгруэнтным посадочной поверхности ответного участка вала ротора. С фронтальной стороны выступ 73 смещен от торца втулки на величину посадочного места под кольцевое уплотнение 74. С тыльной стороны выступа 73 втулка 38 выполнена с симметричной оси вала цилиндрической или цилиндроконической поверхностью кольцевого маслоотводящего канала 57 системы охлаждения опоры. В цилиндроконическом варианте поверхности втулки 38 осевая длина диффузорного конического участка 75 на выходе из кольцевого канала 57 выполнена превышающей осевую длину цилиндрического участка 76 канала 57. Общая осевая длина канала 57 выполнена превышающей суммарную осевую ширину уплотнительного браслета и радиально ориентированной стенкой 37 корпуса 23 последнего с общим коническим приращением ширины канала 57, не превышающем минимальную кольцевую толщину последнего на входе в канал. Кольцевой выступ 73 с внутренней стороны контактной втулки 38 выполнен высотой, достаточной для размещения под втулкой цилиндрической оболочки маслоотражательного кольца 47 и толщины кольцевого канала 57 над ним.

Маслоотражательное кольцо 47 задней опоры вала ротора КНД ТРД ЛА состоит из двух выполненных заедино частей с образованием в поперечном сечении Г-образного профиля. Фронтальный участок кольца 47 выполнен в виде относительно тонкой цилиндрической оболочки 77. Внутренняя и внешняя поверхности цилиндрической оболочки 77 кольца 47 предназначены для образования в рабочем положении между валом и контактной втулкой 38 браслетного уплотнения соответственно внешней стенки входного и внутренней стенки выходного участков, предназначенных для двух последовательных встречно направленных потоков проточного тракта смазочно-охлаждающей жидкости в опоре компрессора.

Внутренняя поверхность стенки цилиндрической оболочки 77 кольца 47 наделена совокупностью подводящих каналов 78, выполненных угловой частотой γц.к., определенной в диапазоне

γц.к.=Nц.к./2π=(3,35÷4,14) [ед./рад],

где Nц.к. - число каналов во внутренней стенке цилиндрической части маслоотражающего кольца.

Внешняя поверхность цилиндрической оболочки 77 кольца 47, начиная от поворота тракта у свободного торца 79 оболочки во встречное направление, выполнена преобразованной из совокупности подводящих каналов во внутреннюю гладкую стенку единого канала 57 выходного участка указанного тракта, предназначенную для пленочного омывания охлаждающим потоком контактной втулки 38 задней опоры компрессора.

Тыльный участок маслоотражательного кольца 47 содержит относительно тонкий маслоотбойный кольцевой элемент 80, переходящий в массивный радиально развитый элемент 81 полки кольца 47. Элемент 81 полки включает силовой участок для восприятия осевых усилий сжатия от расположенных на валу смежных элементов, выполненный высотой, соответствующей радиальной толщине контактной втулки 38. Элемент 81 полки наделен системой открытых отводных каналов 82, размещенных со стороны втулки 38 с угловой частотой γр.к.., определенной в диапазоне

γр.к.Np.к/2π=(3,17-3,98) [ед./рад],

где Nр.к. - число радиальных каналов в тыльном осевом участке маслоотражательного кольца.

Отводные каналы 82 завершают проточный тракт смазочно-охлаждающей жидкости с выходом в масляную полость 25 опоры.

В зоне перехода фронтального цилиндрического участка кольца 47 в тыльный радиальный участок выполнен с внешним кольцевым коллекторообразующим скосом 83.

Цилиндрическая оболочка 76 маслоотражательного кольца 47 наделена совокупностью отверстий 84 с равномерно разнесенными по окружности центрами отверстий в условной плоскости, нормальной к оси вала ротора, и расположенной в средней трети осевой длины цилиндрической оболочки кольца с угловой частотой γр.о., определенной в диапазоне

γp.o.Np.о../2π=(3,17÷3,98) [ед./рад],

где Np.о. - число радиальных отверстий в цилиндрической оболочке маслоотражательного кольца.

Отверстия 84 в цилиндрической оболочке 77 маслоотражательного кольца 47 выполнены сообщенными каждое с ответным подводящим каналом 78, выполненным с внутренней стороны той же оболочки.

Пример реализации изобретения.

Опору вала ротора КНД выполняют радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя. Опору вала ротора и ее элементы монтируют следующим образом.

Собирают контактное браслетное уплотнение 24. В корпусе 23 браслетного уплотнения 24 устанавливают уплотнительный браслет, состоящий из трех многосекционных колец. На собранное из секций наружное кольцо 69 браслета по периметру устанавливают пружины 71. На собранные из секций внутреннее уплотнительное кольцо 68 и наружное кольцо 69 укладывают секции фронтального кольца 70 и устанавливают пружины 66 сжатия. Заканчивают монтаж браслетного уплотнения установкой упорного и стопорного колец 35 и 36.

На фланец 17 корпуса 5 опоры устанавливают собранное браслетное уплотнение 24 с установленным на цилиндрической полке 34 корпуса 23 браслетного уплотнения кольцевым уплотнением 65. На фланец 22 браслетного уплотнения последовательного устанавливают фланец 29 кольцевого держателя 30 крышки 31 второго лабиринтного уплотнения и фланец 26 кольцевого держателя 27 крышки 28 первого лабиринтного уплотнения. После этого весь пакет деталей стягивают крепежными винтами.

На цилиндрическую составляющую 2 вала ротора КНД последовательно устанавливают кольцевое уплотнение 85, многогребешковый кольцевой элемент 18 первого лабиринтного уплотнения, кольцевое уплотнение 74, контактную втулку 38 браслетного уплотнения. После чего на цилиндрическую составляющую 2 вала ротора опускают ранее собранный корпус 5 опоры. После установки корпуса 5 опоры устанавливают на цилиндрической составляющий 2 вала маслоотражательное кольцо 47 и собранный шарикоподшипник 4. Затем производят затяжку пакета деталей, установленных на валу, полифункциональный внешним стяжным элементом 50, выполненным в виде гайки. После затяжки гайки устанавливают крепежные винты наружного кольца 14 шарикоподшипника. Далее на вал устанавливают шестерню 86 привода блока датчиков частоты вращения и фиксируют на валу собственной гайкой 87. Далее на соответствующие фланцы корпуса 5 опоры устанавливают блок шестерен привода датчиков частоты вращения со смонтированной на них маслоподающей форсункой (на чертежах не показано), после чего во внутреннюю полость вала устанавливают приводная рессора 63, которую фиксируют от выпадения из вала гайкой (на чертежах не показано).

Работает задняя опора вала ротора ТРД следующим образом.

Статорная часть опоры вала ротора КНД закреплена по периметру в промежуточном корпусе 3 двигателя и через шарикоподшипник 4 обеспечивает стабильность работы роторной части при вращении вала относительно оси вала ротора.

В процессе работы двигателя крутящий момент от турбины низкого давления (ТНД) передается через шлицевую рессору 63 и цилиндрическую составляющую 2 вала и приводит во вращение роторную часть задней опоры. Цилиндрическая составляющая 2 и расположенные внутри нее стяжной болт 41, шлицевая и стяжная трубы 45 и 46 практически не имеют асимметрично расположенных относительно оси вращения вала элементов, что позволяет им избежать в процессе вращения собственных колебаний.

От цилиндрической составляющей 2 через шлицы 62 рессоры 63 крутящий момент передается барабанно-дисковой составляющей 1, которая взаимодействует с неподвижной статорной частью задней опоры вала КНД через каскад лабиринтных уплотнений 20 и 21. Лабиринтные уплотнения 20, 21 препятствуют попаданию частиц масла из масляной полости 33 в работающую с воздушным потоком барабанно-дисковую часть КНД.

Первое лабиринтное уплотнение 20 разделяет полость 33 суфлирования и полость 32 наддува воздуха. Многогребешковый кольцевой элемент 18 устанавливают на цилиндрической составляющей 2 вала ротора. Многогребешковый кольцевой элемент 19 второго лабиринтного уплотнения 21 устанавливают на кольцевом выступе 64 конической диафрагмы 39 барабанно-дисковой составляющей 1 вала и совместно с крышкой 31 лабиринта, подвижно запирает полость 32 наддува воздуха с внешней стороны каскада уплотнений опоры.

При этом через масляную форсунку масло подается в открытый коллектор для сбора и напорной подачи смазочно-охлаждающей жидкости внешнего стяжного элемента 50. Под воздействием центробежных сил и систему продольных каналов 54, выполненных на цилиндрической составляющей 2 вала, и через каналы 55 между полукольцами внутреннего кольца 48 шарикоподшипника 4 смазочно-охлаждающая жидкость поступает к телам 52 качения шарикоподшипника 4. Через другую часть пролонгированных каналов 56 смазочно-охлаждающая жидкость проходит по каналам 56 и каналам 78 под маслоотражательным кольцом 47, огибает его с переводом потока к сплошному кольцевому каналу 57, который омывает, охлаждая нижнюю поверхность контактной втулки 38 браслетного уплотнения. Отводные каналы 82 завершают проточный тракт смазочно-охлаждающей жидкости с выходом в масляную полость 25 опоры и из последней на рециркуляцию. Таким образом, статорная и роторная части опоры взаимодействуют в единой масляной среде, которая в результате подвергается интенсивному перемешиванию.

Таким образом, каскад уплотнений масляной полости, последовательно включающий браслетное уплотнение, первое лабиринтное уплотнение и подпираемое избыточное давление воздуха в полости суфлирования, затем второе лабиринтное уплотнение и избыточное давление в полости наддува обеспечивают улучшенную работу смазочно-охлаждающей системы задней опоры, повышение КПД и ресурса работы опоры и компрессора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КАСКАД УПЛОТНЕНИЙ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603386C1 |

| БРАСЛЕТНОЕ УПЛОТНЕНИЕ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УПЛОТНИТЕЛЬНЫЙ БРАСЛЕТ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОНТАКТНАЯ ВТУЛКА БРАСЛЕТНОГО УПЛОТНЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603387C1 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), БРАСЛЕТНОЕ УПЛОТНЕНИЕ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, УЗЕЛ УПЛОТНИТЕЛЬНОГО БРАСЛЕТА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, СЕКЦИЯ КОЛЬЦА БРАСЛЕТНОГО УПЛОТНЕНИЯ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603389C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус опоры вала ротора и корпус шарикоподшипника опоры вала ротора | 2016 |

|

RU2614020C1 |

| Опора вала ротора компрессора низкого давления газотурбинного двигателя (варианты), корпус задней опоры вала ротора, элемент вала ротора, полифункциональный внешний стяжной элемент вала ротора, соединительный элемент вала ротора, корпус подшипника задней опоры вала ротора | 2016 |

|

RU2614029C1 |

| ОПОРА ВАЛА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, КОРПУС ОПОРЫ ВАЛА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603375C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ДИСК ПЕРВОЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603217C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

Изобретение относится к области авиадвигателестроения. Задняя опора вала ротора КНД ТРД выполнена радиально-упорной, включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит шарикоподшипник, разделяющий опору на статорную и роторную части. Статорная часть включает корпус опоры, выполненный заедино с корпусом шарикоподшипника в виде конической диафрагмы, разъемно соединенной с фланцами шарикоподшипника и промежуточного корпуса двигателя. Внутреннее силовое кольцо выполнено для разъемного соединения с корпусом браслетного уплотнения и кольцевых держателей крышек лабиринтных уплотнений. Роторная часть опоры включает выполненные заедино нижнюю часть конической диафрагмы барабанно-дисковой составляющей, переходящей в цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала полым стяжным болтом. На цилиндрической составляющей вала ротора установлены многогребешковый кольцевой элемент лабиринтного уплотнения, контактная втулка браслетного уплотнения и маслоотражательное кольцо, а также внутреннее кольцо шарикоподшипника, поджимаемые к упорному буртику цилиндрической составляющей вала внешним стяжным элементом с кольцевым бортовым элементом с образованием открытого коллектора для сбора и подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, к маслоотражательному кольцу и контактной втулке браслетного уплотнения посредством каналов во внешней поверхности цилиндрической составляющей вала ротора. Контактная втулка браслетного уплотнения выполнена с маслоотводящим каналом системы охлаждения опоры. Контактная втулка и маслоотражательное кольцо образуют каналы для двух последовательных встречно направленных потоков проточного тракта смазочно-охлаждающей жидкости. Изобретение позволяет увеличить износостойкость опоры вала ротора КНД, улучшить работу смазочно-охлаждающей системы задней опоры, повысить КПД опоры и ресурс работы компрессора в целом. 6 н. и 13 з.п. ф-лы, 5 ил.

1. Опора вала ротора компрессора низкого давления (КНД) турбореактивного двигателя (ТРД), характеризующаяся тем, что выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, которая включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит шарикоподшипник, разделяющий опору на статорную и роторную части; статорная часть включает корпус опоры в виде выполненной заедино с корпусом шарикоподшипника силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенных фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы, кроме того, фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с √-образным профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющим не более 10° и не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы, составляющего не менее 28°, а меньшее плечо выполнено в виде фланца для разъемных соединений с ответными фланцами корпуса браслетного уплотнения масляной полости и кольцевых держателей крышек лабиринтных уплотнений, первое из которых подвижно отделяет полость суфлирования от полости наддува, а вторым лабиринтным уплотнением подвижно заперта с внешней стороны полость наддува, причем корпус браслетного уплотнения наделен цилиндрической полкой с осевой шириной, превышающей ширину уплотнительного браслета, не менее чем на совокупную ширину упорного и стопорного колец, а радиально ориентированная стенка корпуса выполнена перекрывающей суммарную высоту колец уплотнительного браслета без касания к контактной втулке; роторная часть опоры включает выполненные заедино нижнюю часть конической диафрагмы барабанно-дисковой составляющей, переходящей в цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, причем на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены многогребешковый кольцевой элемент первого лабиринтного уплотнения, контактная втулка браслетного уплотнения и маслоотражательное кольцо, а также внутреннее кольцо шарикоподшипника, кроме того, на резьбе установлен поджимающий их к упорному кольцевому буртику цилиндрической составляющей вала полифункциональный внешний стяжной элемент в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, к маслоотражательному кольцу и контактной втулке браслетного уплотнения посредством каналов, выполненных во внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора с выходом нагретой жидкости в масляную полость.

2. Опора вала ротора компрессора низкого давления по п. 1, отличающаяся тем, что фланец корпуса опоры у внутреннего торца силовой конической диафрагмы наделен тремя группами отверстий соответственно для крепления, циркуляции воздуха и циркуляции масла, причем отверстия для крепления ответного фланца наружного кольца шарикоподшипника выполнены разнесенными по периметру с угловой частотой γдс1, определенной в диапазоне γдс1=(1,27÷2,39) [ед./рад].

3. Опора вала ротора компрессора низкого давления по п. 1, отличающаяся тем, что фланец корпуса опоры у внешнего торца силовой конической диафрагмы наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования, причем отверстия для крепления ответного фланца промежуточного корпуса двигателя выполнены разнесенными по периметру с угловой частотой γдс2, определенной в диапазоне γдс2=(3,98÷5,73) [ед./рад].

4. Опора вала ротора компрессора низкого давления по п. 1, отличающаяся тем, что фланец фронтального √-образного кольцевого элемента корпуса опоры наделен тремя группами отверстий соответственно для крепления, демонтажа и центрирования, причем отверстия для крепления ответных фланцев кольцевых держателей крышек лабиринтных уплотнений и держателя корпуса браслетного уплотнения выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед./рад].

5. Опора вала ротора компрессора низкого давления по п. 1, отличающаяся тем, что шлицы, соединяющие через заднюю цапфу барабанно-дисковую и цилиндрическую составляющие вала ротора, выполнены с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92) [ед./рад].

6. Опора вала ротора компрессора низкого давления по п. 1, отличающаяся тем, что полость суфлирования сообщена с трубой суфлирования не менее чем двумя щелевидными отверстиями в коническом соединительном элементе кольцевого держателя крышки первого лабиринтного уплотнения, выполненными в угловом створе окружности γусо=(0,5±0,11)⋅π [рад], определенном в условной плоскости поперечного сечения, проходящей через среднюю кольцевую линию указанных отверстий.

7. Опора вала ротора компрессора низкого давления турбореактивного двигателя, характеризующаяся тем, что выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, которая включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит шарикоподшипник, разделяющий опору на статорную и роторную части; статорная часть включает корпус опоры в виде выполненной заедино с корпусом шарикоподшипника силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенных фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы; кроме того, фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с √-образным профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, не менее чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы, а меньшее плечо выполнено в виде фланца для разъемных соединений с ответными фланцами корпуса браслетного уплотнения масляной полости и кольцевых держателей крышек лабиринтных уплотнений, формирующих масляную полость и полости наддува и суфлирования; роторная часть опоры включает выполненные заедино нижнюю часть конической диафрагмы барабанно-дисковой составляющей, переходящей в цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, при этом на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора установлены многогребешковый кольцевой элемент лабиринтного уплотнения, отделяющего полость суфлирования от полости наддува, контактная втулка и маслоотражательное кольцо браслетного уплотнения, а также внутреннее кольцо шарикоподшипника, кроме того, на резьбе установлен поджимающий их к упорному кольцевому буртику цилиндрической составляющей вала полифункциональный внешний стяжной элемент, а полый стяжной болт выполнен с фронтальным кольцевым оголовком, снабженным внешним кольцевым буртиком для силового зацепления с ответным внутренним буртиком задней цапфы, кроме того, стяжной болт снабжен у тыльного торца внешней резьбой, а в полости болта размещен узел соединения шлицевой и стяжной труб, образующих магистраль напорной подачи воздуха в полости наддува других опор.

8. Опора вала ротора компрессора низкого давления по п. 7, отличающаяся тем, что корпус браслетного уплотнения выполнен с конфигурацией поперечного сечения условной осевой плоскостью, включающей фланец разъемного соединения с фланцем корпуса опоры и осесимметричную цилиндрическую полку, выполненную с осевой шириной, превышающей ширину уплотнительного браслета не менее чем на совокупную ширину упорного и стопорного колец браслетного уплотнения, а радиальный участок выполнен перекрывающим суммарную высоту браслетных колец без касания к контактной втулке.

9. Опора вала ротора компрессора низкого давления по п. 7, отличающаяся тем, что полифункциональный внешний стяжной элемент выполнен в виде круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, к маслоотражательному кольцу и контактной втулке браслетного уплотнения, для чего на посадочной поверхности вала выполнен кольцевой паз масляного коллектора, сообщенный с одной стороны с открытым коллектором посредством продольных каналов, выполненных на валу, а с другой стороны с каналами подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника, и кроме того, посредством части каналов, которые пролонгированы к маслоотражательному кольцу с переводом потока к кольцевому каналу контактной втулки браслетного уплотнения с последующим выходом жидкости в масляную полость, при этом каналы для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника выполнены на стыке двух полуколец внутреннего кольца шарикоподшипника с угловой частотой γкп, определенной в диапазоне γкп=(0,64÷1,43) [ед./рад].

10. Опора вала ротора компрессора низкого давления по п. 7, отличающаяся тем, что шлицы, соединяющие через цапфу барабанно-дисковую и цилиндрическую составляющие вала ротора, выполнены с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92) [ед./рад].

11. Опора вала ротора компрессора низкого давления по п. 7, отличающаяся тем, что полость суфлирования сообщена с трубой суфлирования не менее чем двумя щелевидными отверстиями в коническом соединительном элементе кольцевого держателя крышки первого лабиринтного уплотнения, отделяющего суфлирующую полость от полости наддува, выполненными в угловом створе окружности γусо=(0,5±0,11)⋅π [рад], определенном в условной плоскости поперечного сечения, проходящей через среднюю кольцевую линию указанных отверстий.

12. Каскад уплотнений опоры вала ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что выполнен уплотняющим масляную полость, охватывающую с двух сторон шарикоподшипник задней опоры вала ротора компрессора низкого давления ТРД, для чего содержит последовательность уплотнений для ступенчатого нарастания давления рабочего тела, а именно, воздуха в каскаде уплотнений по мере осевого и радиального удаления от шарикоподшипника, и включает в качестве первой ступени каскада уплотнений масляной полости примыкающее к последней контактное браслетное уплотнение, подпираемое с фронтальной стороны избыточным давлением рабочего тела полости суфлирования, а последнее подпитано на входе в полость подпором избыточного давления рабочего тела, частично пропускаемого в каскаде через первое лабиринтное уплотнение из полости наддува воздуха, при этом рабочее тело в полости наддува в свою очередь защищено от потери давления с внешней стороны вторым лабиринтным уплотнением, причем первое лабиринтное уплотнение, разделяющее полости суфлирования и наддува воздуха, включает многогребешковый кольцевой элемент, расположенный на внешней посадочной поверхности фронтальной части цилиндрической составляющей вала ротора, и крышку лабиринта, которая размещена на кольцевом держателе, включающем переходный осесимметричный конический элемент, снабженный не менее чем двумя протяженными по дуге окружности в поперечном сечении конического элемента смежными отверстиями, длина дуги каждого из которых составляет не менее восьми диаметров условных вписанных цилиндрических отверстий, условный диаметр которых принят равным расстоянию по образующей конического элемента между дуговыми границами протяженного отверстия, а аналогичный многогребешковый кольцевой элемент второго лабиринтного уплотнения размещен на кольцевом выступе конической диафрагмы барабанно-дисковой составляющей вала и совместно с крышкой лабиринта, установленной на кольцевом держателе, подвижно запирает полость наддува воздуха с внешней стороны каскада уплотнений опоры, при этом через кольцевой держатель крышки пропущена труба суфлирования, сообщенная по рабочему телу с одноименной полостью.

13. Узел опоры вала ротора компрессора низкого давления турбореактивного двигателя, характеризующийся тем, что содержит участок цилиндрической составляющей вала ротора между масляной полостью и полостью суфлирования задней опоры компрессора низкого давления ТРД с посадочным местом, на котором установлено контактное браслетное уплотнение, включающее корпус с фланцем и снабженной кольцевым уплотнением цилиндрической полкой, переходящей в кольцевую радиально ориентированную стенку корпуса, при этом в корпусе установлен уплотнительный браслет, упругоподатливо зафиксированный прижатием к упомянутой стенке корпуса осевыми пружинами через упорное и стопорное кольца, и выполненный с подвижным примыканием к контактной втулке, которая фиксированно размещена на посадочной поверхности вала, при этом с внешней стороны фланец и цилиндрическая полка корпуса уплотнительного браслета опорно контактируют с ответными фланцем и полкой √-образного в поперечном сечении кольцевого элемента корпуса опоры, кроме того, контактная втулка выполнена с обращенной наружной контактной поверхностью к уплотнительному браслету, а ее внутренняя поверхность предназначена для омывания охлаждающей жидкостью, поступающей из каналов маслоотражательного кольца, установленного под указанной втулкой, причем браслет выполнен состоящим из трех многосекционных колец, два из которых, внутреннее уплотнительное и радиально охватывающее его наружное кольца, установлены в браслете с тыльной стороны, а третье кольцо выполнено фронтальным и примыкает к первым двум боковой гранью, при этом каждое из указанных колец браслета выполнено из локальных секций, собранных с угловой частотой γс.б.у., определенной в диапазоне γс.б.у.=(0,47÷0,79) [ед./рад], а фронтальное кольцо выполнено радиальной высотой, соответствующей суммарной радиальной высоте ∑h внутреннего уплотнительного и наружного колец браслета, кроме того, часть граней колец браслета снабжена разгрузочными воздушными каналами, а внешние цилиндрические поверхности наружного и тыльного колец браслета снабжены каждая кольцевым пазом в виде секторного участка с поперечным сечением двоякой кривизны глубиной менее половины внешнего диаметра пружины, проложенной в пазу и стягивающей секции колец.

14. Узел задней опоры вала ротора по п. 13, отличающийся тем, что от осевого смещения браслет упруго зафиксирован упорным и стопорным кольцами, установленными с фронтальной стороны последнего, для чего в каждой секции фронтального кольца выполнено не менее двух разнесенных по длине дуги секции глухих отверстий, в которых установлены упирающиеся в упорное кольцо пружины сжатия с осью, параллельной оси вала ротора, причем от смещения по окружности все секции наружного и фронтального колец обращены торцами встык к боковым граням стопорных элементов, радиально подвижно установленных на штифтах корпуса браслетного уплотнения, а каждая секция внутреннего кольца смещена в браслете относительно осевой плоскости симметрии стопорного элемента на половину длины дуги секции и снабжена в средней части призматической выемкой, радиально ориентированные стенки которой обращены к фиксирующему положение секции стопорному элементу, для чего указанные стенки разведены на угол, достаточный для частичного торцевого зацепления соответствующего высотного участка оппозитных ступенчатых граней стопорного элемента.

15. Узел задней опоры вала ротора по п. 13, отличающийся тем, что осевые воздушные каналы во внутренней цилиндрической поверхности секции фронтального кольца браслета выполнены пересекающими толщину секции, и не менее двух из указанных каналов сообщены на выходе со входом ответных каналов на фронтальной стенке указанной секции кольца, при этом воздушный канал на фронтальной стенке секции фронтального кольца выполнен щелеобразующим с расходящимся с увеличением радиуса раструбом угла створа, а не менее двух других каналов, пересекающих толщину секции фронтального кольца, сообщены с осевыми каналами секции внутреннего уплотнительного кольца браслета в пределах внутренней цилиндрической поверхности секции указанного кольца.

16. Узел задней опоры вала ротора по п. 13, отличающийся тем, что осевые каналы внутренней цилиндрической поверхности секции внутреннего уплотнительного кольца браслета выполнены длиной менее толщины секции и объединены на выходе ограниченным по торцам каналом с функцией дугового коллектора, а поверхность боковой стенки секции внутреннего уплотнительного кольца также снабжена дуговым коллектором, объединяющим каналы стенки внутреннего кольца, которые в свою очередь сообщены со щелеобразующими каналами аналогичной стенки ответных секций наружного кольца.

17. Контактная втулка браслетного уплотнения опоры вала ротора компрессора низкого давления турбореактивного двигателя, характеризующаяся тем, что выполнена в виде кольцевого тела вращения с наружной контактной поверхностью, обращенной к уплотнительному браслету, причем с внутренней стороны втулка имеет асимметрично смещенный к фронтальному торцу выступ с кольцевым цилиндрическим торцом, конгруэнтным посадочной поверхности ответного участка вала ротора, а с фронтальной стороны указанный выступ смещен от торца втулки на величину посадочного места под кольцевое уплотнение, при этом с тыльной стороны выступа втулка выполнена с симметричной оси вала цилиндрической или цилиндроконической поверхностью кольцевого маслоотводящего канала системы охлаждения опоры и в цилиндроконическом варианте указанной поверхности осевая длина диффузорного конического участка на выходе из канала выполнена превышающей осевую длину цилиндрического участка указанного кольцевого канала, а общая осевая длина канала выполнена превышающей суммарную осевую ширину уплотнительного браслета и радиально ориентированной стенки корпуса последнего с общим коническим приращением ширины канала, не превышающим минимальную кольцевую толщину последнего на входе в канал, а кольцевой выступ с внутренней стороны контактной втулки выполнен высотой, достаточной для размещения под втулкой цилиндрической оболочки маслоотражательного кольца и толщины кольцевого канала над ним.

18. Маслоотражательное кольцо задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, характеризующееся тем, что состоит из двух выполненных заедино частей с образованием в поперечном сечении Г-образного профиля, причем фронтальный участок кольца выполнена в виде относительно тонкой цилиндрической оболочки, внутренняя и внешняя поверхности которой предназначены для образования в рабочем положении между валом и контактной втулкой браслетного уплотнения соответственно внешней стенки входного и внутренней стенки выходного участков, предназначенных для двух последовательных встречно направленных потоков проточного тракта смазочно-охлаждающей жидкости в задней опоре компрессора, при этом внутренняя поверхность стенки цилиндрической оболочки кольца наделена совокупностью подводящих каналов, выполненных угловой частотой γц.к., определенной в диапазоне γц.к.=(3,35÷4,14) [ед./рад], причем внешняя поверхность цилиндрической оболочки кольца, начиная от поворота упомянутого тракта у свободного торца оболочки во встречное направление, выполнена преобразованной из совокупности подводящих каналов во внутреннюю гладкую стенку единого канала выходного участка указанного тракта, предназначенную для пленочного омывания охлаждающим потоком контактной втулки задней опоры компрессора, а тыльный участок маслоотражательного кольца содержит относительно тонкий маслоотбойный кольцевой элемент, переходящий в массивный радиально развитый элемент полки кольца, включающий силовой участок, предназначенный для восприятия осевых усилий сжатия от расположенных на валу смежных элементов и выполненный высотой, соответствующей радиальной толщине контактной втулки, при этом наделен системой открытых отводных каналов, размещенных со стороны втулки с угловой частотой γр.к., определенной в диапазоне γр.к.=(3,17÷3,98) [ед/рад], и завершающих проточный тракт смазочно-охлаждающей жидкости с выходом в масляную полость опоры, при этом в зоне перехода фронтального цилиндрического участка кольца в тыльный радиальный участок, последний выполнен с внешним кольцевым коллекторообразующим скосом, кроме того, цилиндрическая оболочка маслоотражательного кольца наделена совокупностью отверстий с равномерно разнесенными по окружности центрами отверстий в условной плоскости, нормальной к оси вала ротора, и расположенной в средней трети осевой длины цилиндрической оболочки кольца.

19. Маслоотражательное кольцо задней опоры вала ротора по п. 18, отличающееся тем, что цилиндрическая оболочка маслоотражательного кольца наделена совокупностью отверстий с равномерно разнесенными по окружности центрами отверстий в условной плоскости, нормальной к оси вала ротора, и расположенной в средней трети осевой длины цилиндрической оболочки кольца с угловой частотой γp.ο., определенной в диапазоне γp.o.=(3,17÷3,98) [ед./рад], при этом указанные отверстия в цилиндрической оболочке маслоотражательного кольца выполнены сообщенными каждое с ответным подводящим каналом, выполненным с внутренней стороны той же оболочки.

| ОПОРА РОТОРА ТУРБОМАШИНЫ | 2014 |

|

RU2561395C1 |

| Система опор роторов газотурбинного двигателя | 1990 |

|

SU1746013A1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU796503A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ЗА КОМПРЕССОРОМ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 1991 |

|

RU2036312C1 |

| Устройство для измерения сопротивления | 1988 |

|

SU1626188A1 |

Авторы

Даты

2017-03-22—Публикация

2016-03-22—Подача