Изобретение относится к области авиадвигателестроения и, в частности, к испытаниям авиационных газотурбинных двигателей (ГТД).

Известен способ испытаний маслосистемы авиационного ГТД для определения работоспособности маслосистемы, заключающийся в воспроизведении на нем условий отрицательной силы тяжести, невесомости и «масляного голодания» (Солохин Э.Л. «Испытание воздушно-реактивных двигателей», М.: «Машиностроение», 1975 г., стр. 145).

Известный способ характерен тем, что воспроизведение режимов работы маслосистемы производится только в летных условиях на летающей лаборатории, которая вместе с испытуемым двигателем совершает в воздухе различные эволюции, соответствующие тактико-техническим требованиям к будущему самолету, для которого он предназначен.

Поскольку испытуемый двигатель обычно не обладает достаточным ресурсом и надежностью, то эволюции летательного комплекса, приводящие к «масляному голоданию» двигателя (когда давление подачи масла равно или ниже минимально допустимой величины), могут создать на комплексе «нештатную» ситуацию, например, опасные вибрации, пожар и тому подобное, что приводит к необходимости отделить его от летающей лаборатории с помощью специально предусмотренных устройств - гильотинных дистанционно управляемых ножниц, взрывных болтов крепления, пиропатронов и других.

Несрабатывание какого-либо одного из упомянутых устройств может привести к тому, что испытуемый двигатель застрянет на летающей лаборатории горящим факелом и выведет из строя чрезвычайно дорогой испытательный комплекс.

Задача изобретения - исключить аварийные ситуации при испытании маслосистемы двигателя на летающей лаборатории.

Указанная задача решается тем, что в известном способе испытания авиационного газотурбинного двигателя, включающем воспроизведение на нем условий отрицательной силы тяжести, невесомости и «масляного голодания» с контролем параметров давления подачи масла и температуры масла, вибраций и давления суфлирования в масляных полостях, согласно изобретению, испытания начинают в высотных условиях в составе летающей лаборатории с испытуемым двигателем, оборудованным устройством питания маслом в условиях при фигурных полетах, включающим маслобак с всасывающей и откачивающей магистралями, причем продолжительность и периодичность действия фигурных полетов изменяют возрастающими по времени циклами до момента срабатывания сигнализатора минимального давления подачи масла, а затем воспроизводят условия «масляного голодания» на стационарной установке посредством периодического переключения всасывающей и откачивающей магистралей с объектового маслобака на стендовый, идентичный по конструкции объектовому, который поворачивают на 180° относительно объектового и поддерживают давление подачи масла равным величине, полученной на летном этапе испытаний.

При воспроизведении на двигателе условий, характерных для фигурных полетов самолета, самым чутким параметром маслосистемы, быстро реагирующим на них, является давление подачи масла, которое начинает снижаться, так как часть масла постепенно выключается из циркуляции, застревая в масляных полостях, что позволяет этот параметр выбрать контрольным при ограничении циклов испытаний в высотных условиях (на летающей лаборатории).

Рост вибраций, температуры масла на выходе из двигателя и давления суфлирования в масляных полостях - следствие падения давления подачи масла, так как снижается эффективность работы масляных демпферов двигателя и графитовых воздушных уплотнений из-за ухудшения их охлаждения и смазки.

Благодаря имитации в земных условиях параметров маслосистемы, которые были зафиксированы при испытаниях в высотных условиях на режимах кратковременного «масляного голодания», появляется возможность производить отработку самого опасного режима - «масляного голодания», соответствующего максимальной продолжительности фигурного полета самолета без использования летающей лаборатории, что упрощает испытания и повышает их надежность.

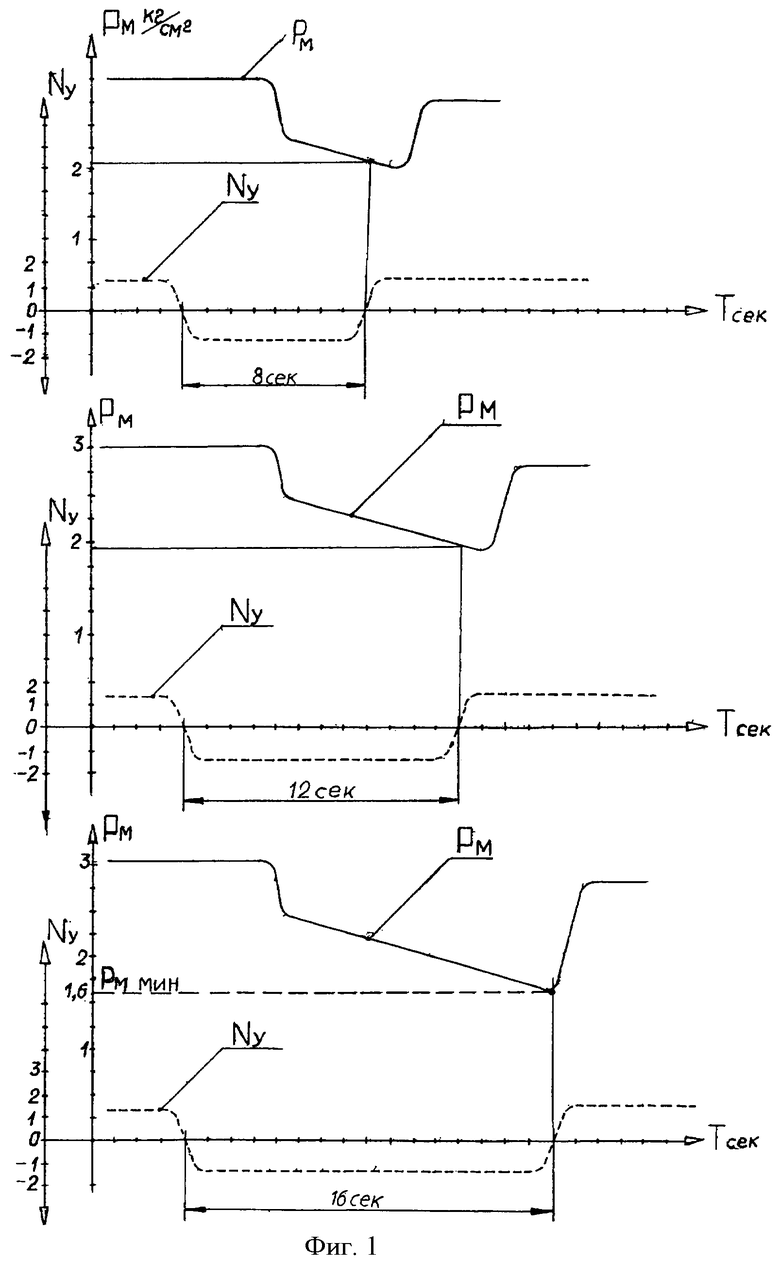

На фиг. 1 приведены графики изменения давления подачи масла Рм и перегрузок Ny по времени на номинальном режиме работы двигателя при различных по длительности циклах испытаний.

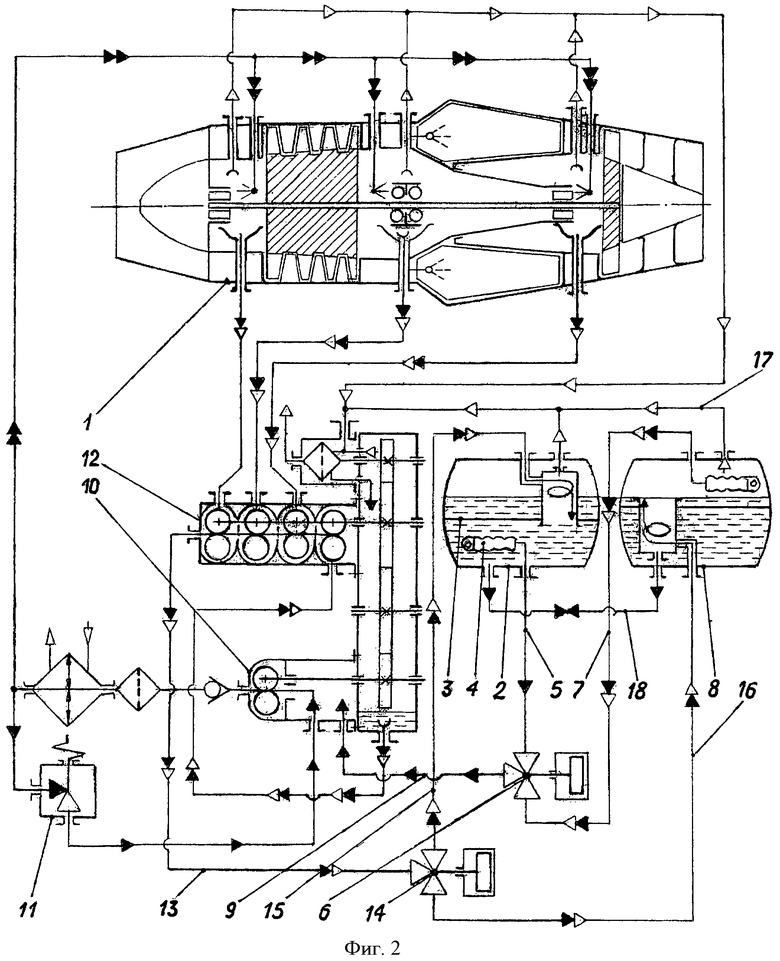

На фиг. 2 приведена схема испытаний авиационного ГТД с имитацией на стенде режимов «масляного голодания».

При подготовке к испытаниям двигатель устанавливают на летающую лабораторию в положение, максимально соответствующее компоновке самолета, для которого он предназначен. Испытания начинают с воспроизведения на двигателе одного из рабочих режимов работы (например, номинального), а на летающей лаборатории условий отрицательной силы тяжести или невесомости, которые имеют периодический характер воздействия, причем продолжительность действия перегрузок с каждым последующим циклом испытаний увеличивают на одну и ту же величину, например (3…5)с, если параметры работы испытуемого двигателя не выходят за пределы установленных норм эксплуатации. Поскольку известные устройства подачи масла в двигатель в условиях фигурных полетов кратковременного действия ≈ (8…15 с), то через вполне определенное число циклов действия перегрузок давление подачи масла начинает снижаться, так как часть масла под действием отрицательной силы тяжести или невесомости застревает в верхней части масляных полостей опорных подшипников ротора и коробки приводов двигателя и в маслобак не возвращается. Когда давление подачи масла в двигатель упадет до минимально допустимой величины Рм мин. (начало процесса «масляное голодание»), воспроизведение перегрузок прекращается; фиксируется величина минимально допустимого давления подачи масла и максимальная продолжительность цикла воздействия перегрузок.

Дальнейшая проверка работоспособности двигателя на режиме «масляное голодание», соответствующем максимальной продолжительности фигурного полета, продолжается на стационарной установке с имитацией условий полета, характерных для «масляного голодания».

Установка для испытаний включает в себя двигатель 1 и объектовый маслобак 2 с отсеком отрицательных перегрузок 3, оборудованным инерционным заборником 4, подключенным к всасывающей магистрали 5 объектового маслобака. Выход из всасывающей магистрали 5 сообщен с одним из входов в трехходовый кран 6, другой вход которого подключен к всасывающей магистрали 7 стендового маслобака 8, идентичного по конструкции объектовому, но повернутого относительно него на 180°. Выход из крана 6 сообщен через магистраль 9 с входом в нагнетающий насос 10, снабженный для регулировки давления подачи масла перепускным клапаном 11. Выход из нагнетающего насоса 10 через фильтр и теплообменник сообщен с масляными форсунками двигателя 1. Система смазки оборудована блоком откачивающих насосов 12, подключенных к масляным полостям опорных подшипников ротора двигателя 1 и коробки приводов. Выход из блока откачивающих насосов 12 через откачивающую магистраль 13 сообщен с входом в трехходовой кран 14, два выхода из которого подключены через откачивающие магистрали 15 и 16 соответственно к полостям объектового и стендового маслобаков 2 и 8, воздушные и гидравлические полости которых сообщены между собой магистралями 17 и 18.

Перед запуском двигателя 1 трехходовой кран 6 устанавливают в положение, сообщающее между собой всасывающую магистраль 5 с магистралью 9, а трехходовой кран 14 устанавливают в положение, сообщающее между собой откачивающие магистрали 15 и 13; при этом всасывающая магистраль 7 и откачивающая магистраль 16 перекрыты, соответственно, кранами 6 и 14.

Двигатель запускается и работает в условиях нормального (горизонтального) полета самолета. После прогрева двигателя производится замер параметров маслосистемы, определяющих ее работоспособность.

Масло из отсека отрицательных перегрузок 3 объектового маслобака 2 через инерционный заборник 4 поступает во всасывающую магистраль 5 и далее через кран 6 и магистраль 9 попадает на вход нагнетающего насоса 10, откуда, пройдя фильтр и теплообменник, распределяется по масляным форсункам. Отработанная смазка из масляных полостей двигателя 1 блоком откачивающих насосов 12 переправляется через откачивающую магистраль 13, кран 14 и откачивающую магистраль 15 в объектовый маслобак 2 для повторного использования.

Перед проведением испытаний с имитацией на стенде условий отрицательных перегрузок или перевернутого полета, приводящих к режиму «масляное голодание» двигателя, производят перерегулировку с помощью перепускного клапана 11 давления подачи масла, на величину, полученную на летном этапе испытаний, и одновременно производят переключение трехходовых кранов 6 и 14 в новые позиции; при этом кран 6 сообщает между собой всасывающую магистраль 7 с магистралью 9, а кран 14 сообщает между собой откачивающие магистрали 13 и 16. Всасывающая магистраль 5 и откачивающая магистраль 15, соответственно, кранами 6 и 14 перекрываются. В результате происходит фактически поворот объектового бака 2 на 180° относительно первоначального положения, так как баки 2 и 8 идентичны по конструкции.

В результате переключения кранов 6 и 14 масловоздушная эмульсия из стендового бака 8 будет поступать по всасывающей магистрали 7 через кран 14 и магистраль 9 на вход нагнетающего насоса 10 и далее через фильтр и теплообменник к масляным форсункам двигателя 1. Небольшая часть отработанной смазки в виде масловоздушной эмульсии (аэрозоли) блоком откачивающих насосов 12 по откачивающей магистрали 13 через кран 14 и откачивающую магистраль 16 возвращается в полость стендового маслобака 8.

Продолжительность работы двигателя в условиях имитации на стенде отрицательных перегрузок и переворота устанавливается исходя из условий, что суммарная наработка с учетом максимальной продолжительности цикла на летном этапе испытаний до срабатывания сигнализатора минимального давления подачи масла должна быть не менее максимальной продолжительности фигурного полета.

Изобретение позволяет сократить время самых дорогих и опасных испытаний двигателя, повысить их надежность и дает большую экономию керосина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451923C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2159420C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2383753C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2328609C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2468227C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ МАНЕВРЕННОГО САМОЛЕТА | 2017 |

|

RU2640900C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВОЙ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2639262C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623581C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

Изобретение относится к области авиадвигателестроения и, в частности, к способу испытаний маслосистемы авиационного газотурбинного двигателя (ГТД) для определения ее работоспособности, заключающемуся в воспроизведении на двигателе условий отрицательной силы тяжести, невесомости и «масляного голодания», появляющихся при выполнении самолетом фигурных полетов.

Наибольшую опасность для маслосистемы авиационного ГТД представляет продолжительный фигурный полет самолета, что связано с возникновением на двигателе режима длительного «масляного голодания». Воспроизведение на двигателе режима длительное «масляное голодание» в летных условиях (на летающей лаборатории) может привести к разрушению дорогого испытательного комплекса, так как испытуемый двигатель, как правило, не обладает достаточной надежностью.

Характерной особенностью предложенного способа испытаний является то, что воспроизведение на двигателе режима длительного «масляного голодания», соответствующего максимальной продолжительности фигурного полета самолета, осуществляется на земле на стендовой установке с имитацией условий, в которых работает двигатель на самолете при возникновении на нем отрицательных перегрузок, либо при перевернутом его полете.

Данный способ позволяет сократить время дорогих летных испытаний, повысить их надежность и значительно сократить расход керосина на летающей лаборатории. 2 ил.

Способ испытаний маслосистемы авиационного газотурбинного двигателя, включающий воспроизведение на нем условий отрицательной силы тяжести, невесомости и «масляного голодания» с контролем параметров подачи масла, температуры масла, вибраций и давления суфлирования в масляных полостях, отличающийся тем, что испытания начинают в высотных условиях в составе летающей лаборатории с испытуемым двигателем, оборудованным устройством питания маслом в условиях фигурных полетов, включающим маслобак с всасывающей и откачивающей магистралями, причем продолжительность и периодичность действия фигурных полетов изменяют возрастающими по времени циклами до момента срабатывания сигнализатора минимального давления масла, а затем воспроизводят условия «масляного голодания» на стационарной установке посредством периодического переключения всасывающей и откачивающей магистралей с объектового маслобака на стендовый, идентичный по конструкции объектовому, который поворачивают на 180° относительно объектового, и поддерживают давление подачи масла равным величине, полученной на летном этапе испытаний.

| СОЛОХИН Э.Л | |||

| Испытание воздушно-реактивных двигателей | |||

| - М.: Машиностроение, 1975, с.145 | |||

| СПОСОБ КОНТРОЛЯ РАСХОДА МАСЛА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2386835C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2159420C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МАСЛОСИСТЕМОЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287074C2 |

| Устройство для контроля падения давления масла в газотурбинном двигателе | 1976 |

|

SU665115A1 |

| JP 7269787 A, 20.10.1995 | |||

| EP 1942343 A2, 09.07.2008. | |||

Авторы

Даты

2012-05-20—Публикация

2010-12-17—Подача