Изобретение относится к области авиадвигателестроения, в частности к устройствам для смазки опорных подшипников роторов газотурбинных двигателей (ГТД).

Известно устройство для смазки опорного подшипника ротора авиационного ГТД, содержащее откачивающий насос, установленный в масляной полости подшипниковой опоры, всасывающий патрубок с размещенным на его конце заборником масла, соединенный с входом откачивающего насоса, и канал для суфлирования масляной полости, расположенный в ее верхней части (см. патент RU №2468227, кл. F02C 7/06, опубл. 27.11.2012).

К недостатку известной конструкции следует отнести перетекание масла из маслобака в масляную полость опорного подшипника ротора ГТД при выполнении самолетом длительных (не менее 30 с) фигурных полетов (перевернутый полет или полет с отрицательными перегрузками), что приводит к сокращению циркуляционного объема масла в маслобаке и, как следствие этого, к падению давления масла на входе в двигатель (режим "масляного голодания"), приводящего к разрушению двигателя.

Объясняется это тем, что при выполнении фигурного полета самолетом поступающее в масляную полость опорного подшипника ротора двигателя масло перетекает в верхнюю ее часть и не возвращается в маслобак, так как заборник масла на всасывающем патрубке насоса оголяется, причем суфлирование масляной полости производится через проточную часть насоса и его откачивающую магистраль.

Задача изобретения - обеспечить возврат масла, поступающего в масляную полость опорного подшипника ротора двигателя в маслобак при выполнении самолетом фигурных полетов, что исключает появление режима "масляного голодания" на двигателе.

Технический эффект от использования изобретения - увеличение продолжительности полета маневренного самолета при выполнении им фигур высшего пилотажа.

Указанный технический эффект достигается тем, что в известном устройстве для смазки опорного подшипника ротора авиационного газотурбинного двигателя, содержащем откачивающий насос, установленный в масляной полости подшипниковой опоры, всасывающий патрубок с размещенным на его конце заборником масла, соединенный с входом откачивающего насоса, и канал для суфлирования масляной полости, расположенный в ее верхней части, согласно изобретению всасывающий патрубок насоса выполнен в виде полого гибкого элемента, заборник масла снабжен инерционным грузом, а в канале для суфлирования масляной полости установлен нормально открытый шариковый клапан.

Всасывающий патрубок откачивающего насоса, снабженный гибким элементом с расположенным на его конце заборником масла с инерционным грузом, при перевороте самолета или действии на него отрицательных перегрузок перемещается в верхнюю часть масляной полости вместе с маслом, которое запирается в полости грузовым шариковым клапаном в момент его срабатывания на закрытие. Масло из масляной полости возвращается в маслобак обычным путем (через насос и его откачивающую магистраль), что приводит к восстановлению циркуляционного объема масла в нем и росту давления масла на входе в двигатель до оптимального значения. Суфлирование масляной полости осуществляется самим насосом через магистраль откачки масла.

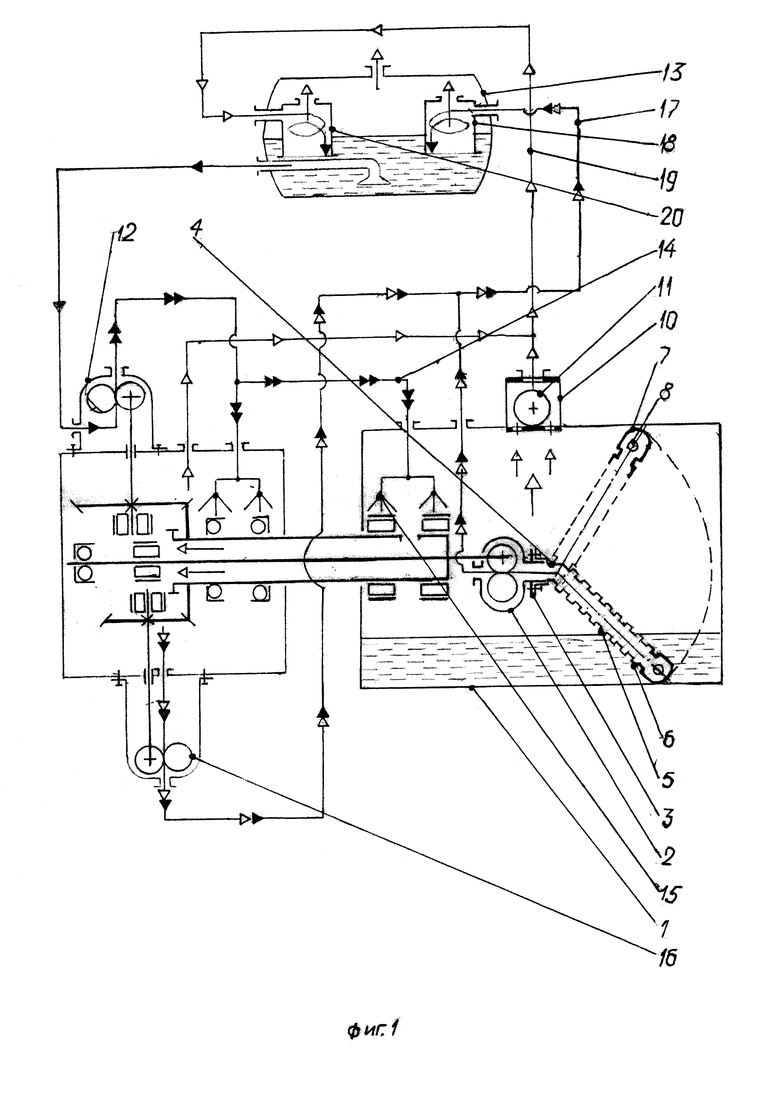

На фиг. 1 изображена принципиальная гидравлическая схема опоры ротора авиационного двухроторного ГТД;

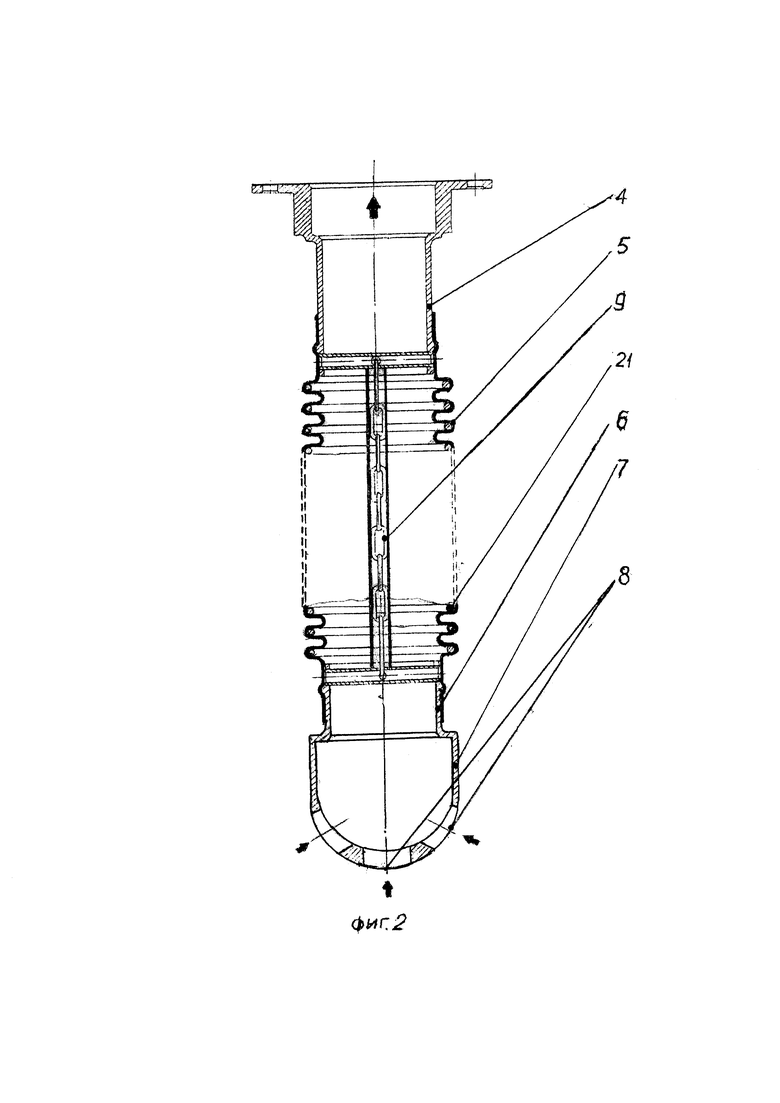

на фиг. 2 показан всасывающий патрубок с гибким элементом и заборником масла с инерционным грузом.

Устройство для смазки опорного подшипника ротора ГТД содержит установленный внутри масляной полости 1 откачивающий насос 2, к входному фланцу 3 которого герметично пристыкован всасывающий патрубок 4, гибкий элемент 5 которого выполнен из гофрированной резины (см. фиг. 2). На конце гибкого элемента 5 закреплен заборник масла 6, выполненный за одно целое с инерционным грузом 7, в котором выполнены каналы 8, сообщающиеся с проходным сечением заборника масла 6.

Чтобы исключить напряжение растяжения на гибком элементе 5, входной фланец элемента соединен цепочкой 9 с заборником масла 6. В верхней стенке масляной полости 1 выполнен канал 10 для отвода суфлируемых газов, в котором расположен нормально открытый шариковый клапан 11.

Устройство содержит нагнетающий насос 12, подключенный к маслобаку 13, выход из насоса через нагнетающую магистраль 14 сообщен с коллектором форсунок 15 подачи масла к опорным подшипникам ротора ГТД. Поскольку современные авиационные ГТД выполняются двухроторными, то для надежности предусмотрена установка внешнего откачивающего насоса 16 с приводом от второго ротора.

Выходы откачивающих насосов объединены магистралью 17 и сообщены через воздухоотделитель 18 с маслобаком 13.

Выход из клапана 11 через канал 10 сообщен магистралью суфлирования 19 через маслоотделитель 20 с маслобаком 13. Для обеспечения жесткости гибкого элемента 5 он изнутри армирован металлическими кольцами 21.

При горизонтальном полете самолета гибкий элемент 5 всасывающего патрубка 4 под действием сил тяжести инерционного груза 7 опускается в нижнюю часть масляной полости 1, где скапливается отработанная смазка. Через каналы 8 в инерционном грузе 7 масло попадает в горловину заборника 6 и далее через внутреннюю полость гибкого элемента 5 проходит через входной фланец 3 в проточную часть откачивающего насоса 2, который переправляет масло через откачивающую магистраль 17, сообщенную с магистралью откачки откачивающего насоса 16 в маслобак 13 через воздухоотделитель 18, где происходит очистка масла от воздуха.

Восстановленное и охлажденное масло из маслобака 13 поступает на вход нагнетающего насоса 12, который переправляет его по магистрали 14 к коллектору форсунок 15. Суфлирование масляной полости 1 производится через канал 10 и шариковый клапан 11, который при горизонтальном полете самолета находится в открытом положении. Далее воздух по магистрали 19 попадает в маслоотделитель 20, где частицы масла, захваченные воздушным потоком, осаждаются в инерционном поле и опускаются в нижнюю часть масляной полости 1.

При перевернутом полете самолета и полетах с отрицательной силой тяжести попадающая в масляную полость 1 смазка отбрасывается под действием сил тяжести в верхнюю часть полости, где она запирается с помощью шарикового клапана 11, перекрывающего канал 10 для отвода суфлируемого воздуха из полости. Гибкий элемент 5 всасывающего патрубка 4 под действием инерционного груза 7 также переместится вслед за маслом в верхнюю часть масляной полости 1. Масло через каналы 8, выполненные в инерционном грузе 7, опять будет попадать в горловину заборника 6 и далее через гибкий элемент 5 поступать в проточную часть откачивающего насоса 2, который переправит масло по магистрали 17 через воздухоотделитель в маслобак 13.

Суфлирование масляной полости 1 будет производиться также через проточную часть откачивающего насоса 2 по магистрали 17 в маслобак 13, для чего насос 2 выполняется переразмеренным по производительности.

Осуществление изобретения позволяет увеличить продолжительность полета самолета при выполнении им фигур высшего пилотажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВОЙ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2639262C1 |

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451277C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2468227C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2578784C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ МАНЕВРЕННОГО САМОЛЕТА | 2017 |

|

RU2640900C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2328609C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ТУРБОМАШИНЫ | 2016 |

|

RU2614470C1 |

| СПОСОБ ИСПЫТАНИЙ МАСЛОСИСТЕМЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451923C1 |

Изобретение относится к области авиадвигателестроения, в частности к устройствам для смазки опорных подшипников роторов газотурбинных двигателей (ГТД). В устройстве всасывающий патрубок откачивающего насоса выполнен в виде полого гибкого элемента, соединенного герметично с входным фланцем насоса и снабженным на конце заборником масла с инерционным грузом, а в канале для суфлирования масляной полости установлен нормально открытый шариковый клапан, что позволяет при перевороте самолета или возникновении отрицательных перегрузок исключить перетекание масла из маслобака в масляную полость опорного подшипника при выполнении самолетом длительных (более 30 с) фигурных полетов и восстановить циркуляционный объем масла в маслобаке и обеспечить стабильность давления масла на входе в двигатель. Технический результат от использования изобретения - повышение маневренности самолета за счет увеличения продолжительности фигурных полетов. 2 ил.

Устройство для смазки опорного подшипника ротора авиационного газотурбинного двигателя, содержащее откачивающий насос, установленный в масляной полости подшипниковой опоры, всасывающий патрубок с размещенным на его конце заборником масла, соединенный с входом откачивающего насоса, и канал для суфлирования масляной полости, расположенный в ее верхней части, отличающееся тем, что всасывающий патрубок насоса выполнен в виде полого гибкого элемента, заборник масла снабжен инерционным грузом, а в канале для суфлирования масляной полости установлен нормально открытый шариковый клапан.

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2468227C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА ТУРБОМАШИНЫ | 2013 |

|

RU2522748C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ СТАРТЕР, УСТАНОВЛЕННЫЙ НА КОРОБКЕ ПРИВОДОВ АГРЕГАТОВ | 2008 |

|

RU2443881C2 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| US 6681579 B2, 27.01.2004 | |||

| Огнеупорная масса для футеровки желобов доменных печей | 1974 |

|

SU513957A1 |

Авторы

Даты

2017-06-28—Публикация

2016-09-29—Подача