Область техники

Настоящее изобретение относится к области вулканизации резиновых изделий и, в частности, к области вулканизации неоднородных резиновых изделий, таких как шины и протекторы для шин.

Уровень техники

Резиновые изделия, такие как шины, в течение многих лет подвергали вулканизации или отверждению в прессе, при этом тепло подводили снаружи через пресс-форму для шин и внутри посредством вулканизационной диафрагмы или другого устройства в течение определенного промежутка времени для осуществления вулканизации изделия. Прессы для шин хорошо известны в данной области техники и в них, как правило, используются полуформы или части разъемной пресс-формы (включающие сегментированные части пресс-формы) с механизмами формования и вулканизации и используются диафрагмы, в которые вводят жидкости или текучие среды для вулканизации шин. Управление вулканизационными прессами, как правило, осуществляется посредством механического таймера или программируемого контроллера (ПК), который обеспечивает циклическую работу прессов с различными стадиями, во время которых шину формуют, нагревают и на некоторых процессах охлаждают перед выгрузкой из пресса. Во время процесса вулканизации шину подвергают воздействию высокого давления и высокой температуры в течение заданного промежутка времени, который задают так, чтобы обеспечить достаточную вулканизацию наиболее неоднородной(-ых) части(-ей) шины. Процесс вулканизации обычно продолжается до завершения вне пресса.

Перед химиками, специализирующимися в области резиновых материалов, стоит проблема прогнозирования промежутка времени, в течение которого каждая часть резинового изделия будет вулканизована удовлетворительно, и после установления такого промежутка времени изделие подвергают нагреву в течение данного промежутка. Это относительно простой процесс в случае вулканизации резинового изделия, которое является сравнительно тонким и имеет однородные геометрические характеристики и/или аналогичный состав по всему объему. Процесс является значительно более сложным, когда имеет место такая ситуация, как вулканизация сложного изделия, подобного шине. Это в особенности справедливо в случае вулканизации шин большого размера, таких как шины для грузовых автомобилей, шины для автомобилей повышенной проходимости, шины для сельскохозяйственной техники, шины для авиационной техники и шины для землеройных машин. На состояние и степень вулканизации данных типов шин влияют не только изменчивость геометрических характеристик от части к части в шине, но также изменения состава и структуры ламината. Несмотря на то, что способ регулирования по времени использовался для вулканизации миллионов шин, вследствие варьирования состава и геометрических характеристик шин некоторые части шин имеют тенденцию вулканизироваться в большей степени, чем другие части. При задании промежутка времени так, чтобы обеспечить вулканизацию части(-ей), наиболее трудно поддающейся(-ихся) вулканизации, может иметь место перевулканизация

некоторой(-ых) части(-ей), непроизводительные потери времени для оборудования для вулканизации, и эффективность производства снижается.

Были предложены различные конструкции для вулканизационных прессов и различные способы вулканизации для обеспечения более равномерной вулканизации для толстых резиновых изделий. В некоторых способах используются отличающиеся материалы для создания пресс-форм, изоляционные материалы, отличающиеся составы для частей шины, множество зон вулканизации, так что тепло может подводиться в течение более продолжительного времени, или применяются способы направления большего количества тепла к самой толстой или наиболее сложной части резинового изделия. Тем не менее, ни один из вышеуказанных способов и ни одно из вышеуказанных устройств не оказался/оказалось полностью удовлетворительным, и регулирование по времени остается типовым способом вулканизации неоднородных толстых резиновых изделий. Таким образом, шинная промышленность сталкивается с проблемой изготовления равномерно вулканизованной шины за более короткий промежуток времени.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение направлено на усовершенствованный способ вулканизации резинового изделия, в особенности неоднородного резинового изделия, такого как шина или протектор для шины. В способе используется, по меньшей мере, один штырь с высокой температуропроводностью, который размещают в пресс-форме в некотором месте для передачи тепла в изделие в части изделия, лимитирующей с точки зрения вулканизации. Способ не только обеспечивает в результате значительно более короткую продолжительность вулканизации для изделия, но и также обеспечивает в результате более однородное состояние вулканизации для резинового изделия. Использование штырей приводит к образованию малых отверстий, в основном заметных в виде точечных отверстий в изделии в тех местах, где штыри входили в изделие. Поскольку данные отверстия являются малыми, они не вызывают изменения сравнительной функциональности и эксплуатационных характеристик изделия.

Могут быть использованы обычные вулканизационные пресс-формы и прессы. Обычную пресс-форму приспосабливают или новую пресс-форму изготавливают посредством добавления, по меньшей мере, одного штыря с высокой температуропроводностью, расположенного в, по меньшей мере, одном месте в пресс-форме, размещенного с возможностью направления тепла в лимитирующую с точки зрения вулканизации часть резинового изделия. Пресс-форма и устройство для вулканизации в целом только незначительно изменяются, и не происходит изменения или регулирования составов резинового изделия. Обеспечивается сокращение продолжительности вулканизации в пресс-форме на 20% или более, в результате чего производительность повышается без добавления дорогостоящих пресс-форм и вулканизационных прессов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

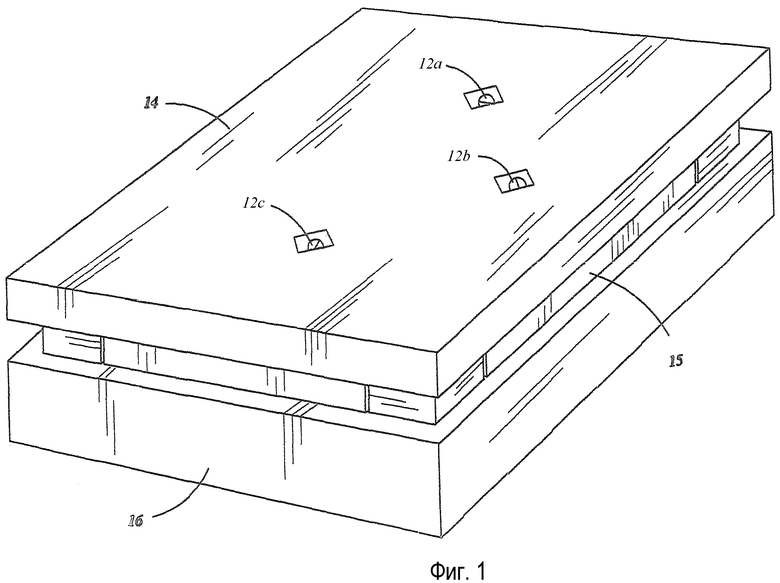

Фиг.1 показывает алюминиевую пресс-форму (14, 16), используемую для испытания конструкционных материалов штырей. Места (12а, 12b, 12с) расположения штырей находятся в верхней части пресс-формы (14).

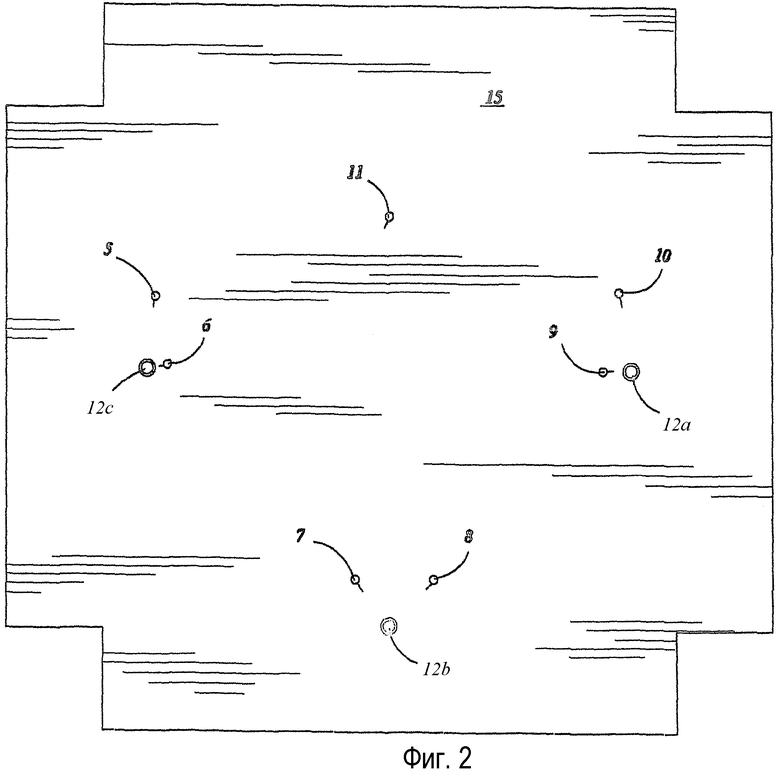

Фиг.2 показывает местоположение штырей (12а, 12b, 12с) в резиновом блоке (15) и местоположение термопар (5-11) в резиновом блоке (15) для регистрации температур в разных местах в блоке.

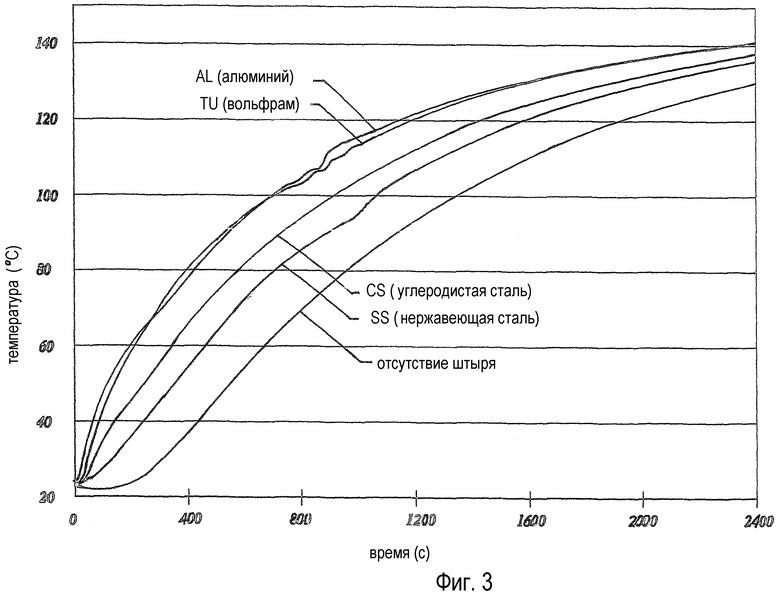

Фиг.3 показывает время, необходимое для достижения некоторой температуры в резиновом блоке на заданном расстоянии от штыря при использовании штырей, изготовленных из разных материалов.

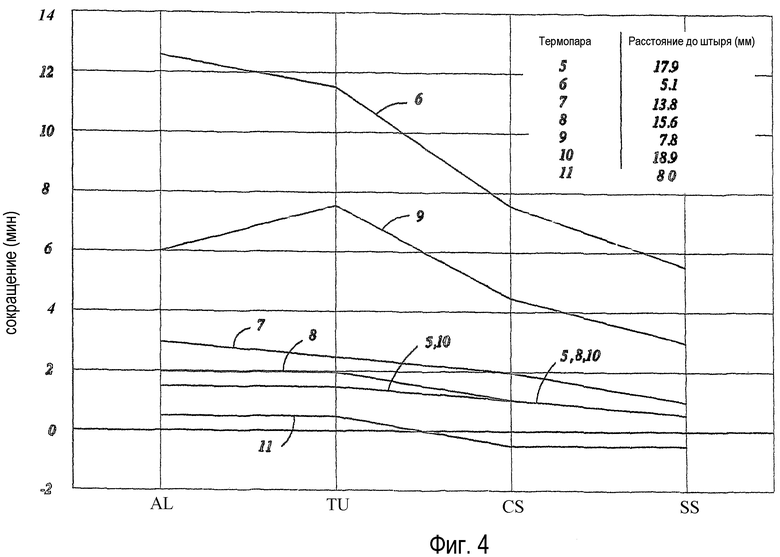

Фиг.4 показывает сокращение времени, требуемого для достижения состояния вулканизации с параметром альфа=0,9 в резиновом блоке при использовании штырей, изготовленных из разных материалов, на разных расстояниях от штыря.

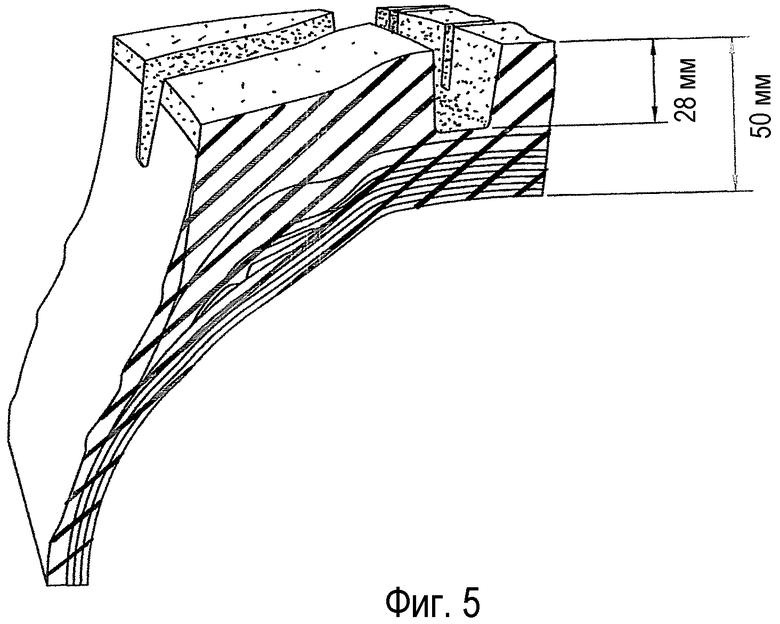

Фиг.5 представляет собой частичный профиль плечевой зоны типовой шины для грузового автомобиля, показывающий неоднородность шины.

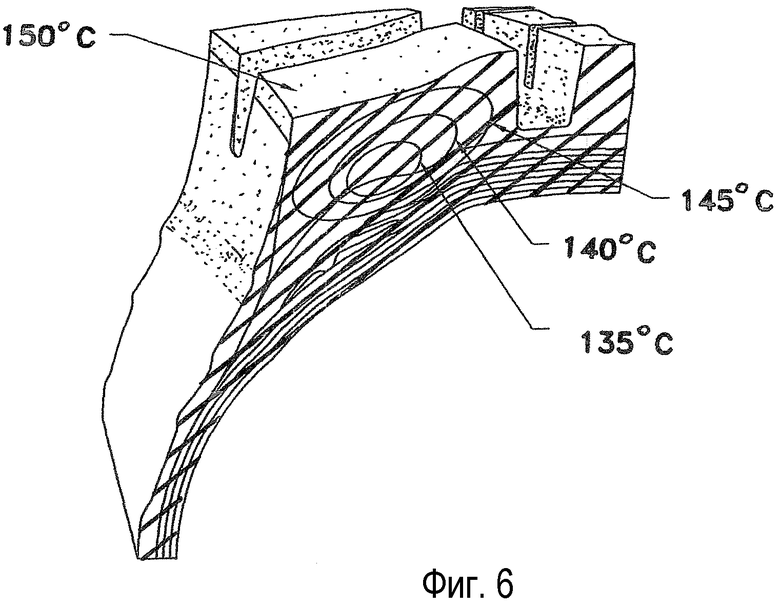

Фиг.6 показывает профиль температур в плечевой зоне профиля шины для грузового автомобиля по фиг.5, когда шина вулканизована посредством использования обычных способов регулирования по времени.

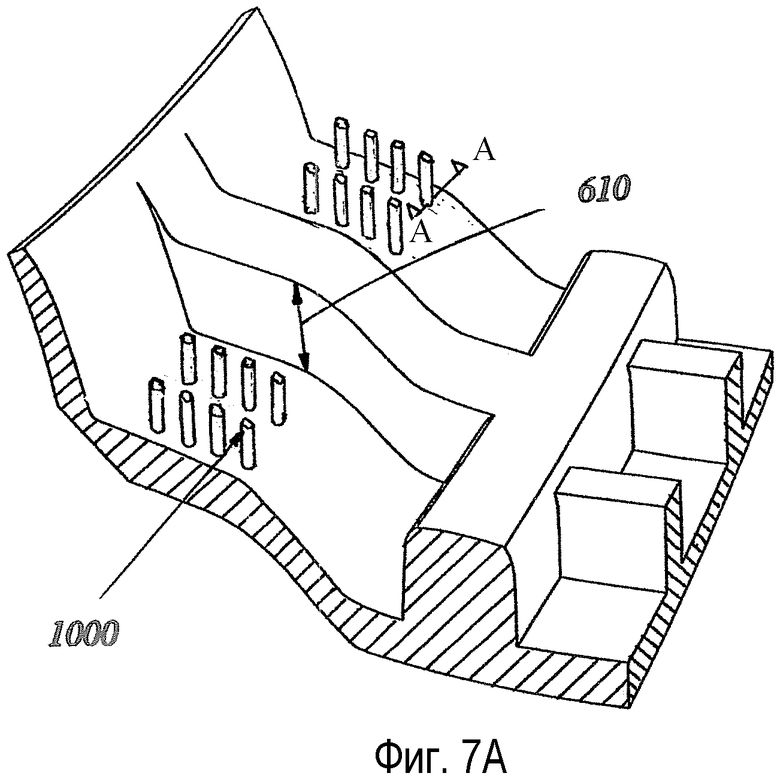

Фиг.7А показывает секцию пресс-формы, предназначенную для плечевой зоны шины, которая была модифицирована с включением в нее множества штырей (1000), которые имеют высоту, составляющую приблизительно 22 мм. Секция пресс-формы, которая образует боковую канавку в плечевой зоне, имеет высоту, составляющую приблизительно 24 мм (610).

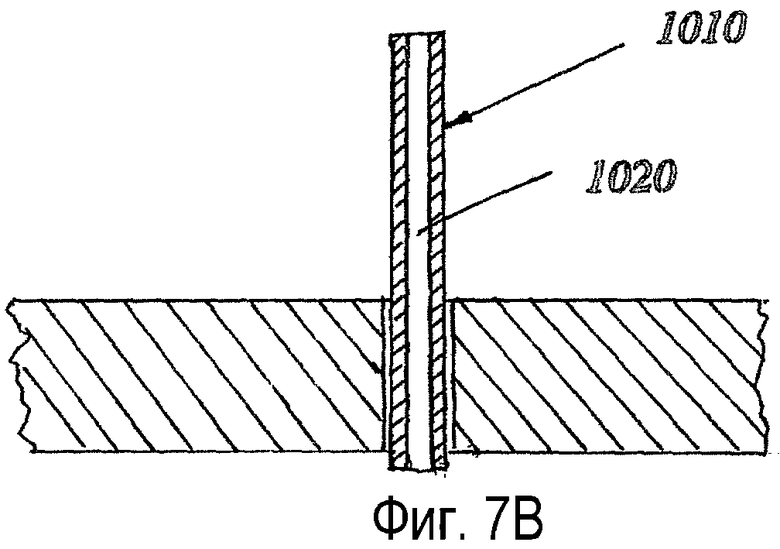

Фиг.7В показывает сечение штыря, имеющего сердечник (1020) из материала с высокой температуропроводностью, окруженный с его боковых сторон оболочкой (1010) из материала с высоким пределом текучести и низкой температуропроводностью.

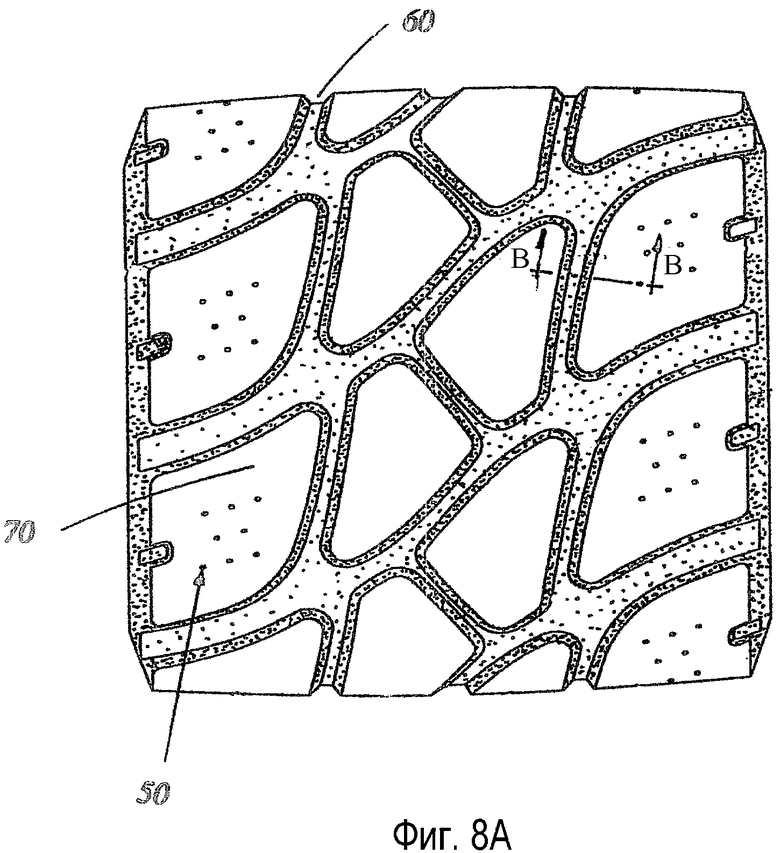

Фиг.8А показывает внешний вид протектора шины для грузового автомобиля в случае вулканизации ее с использованием штырей. Точечные отверстия (50) легко видны в блоках (70) плечевой зоны.

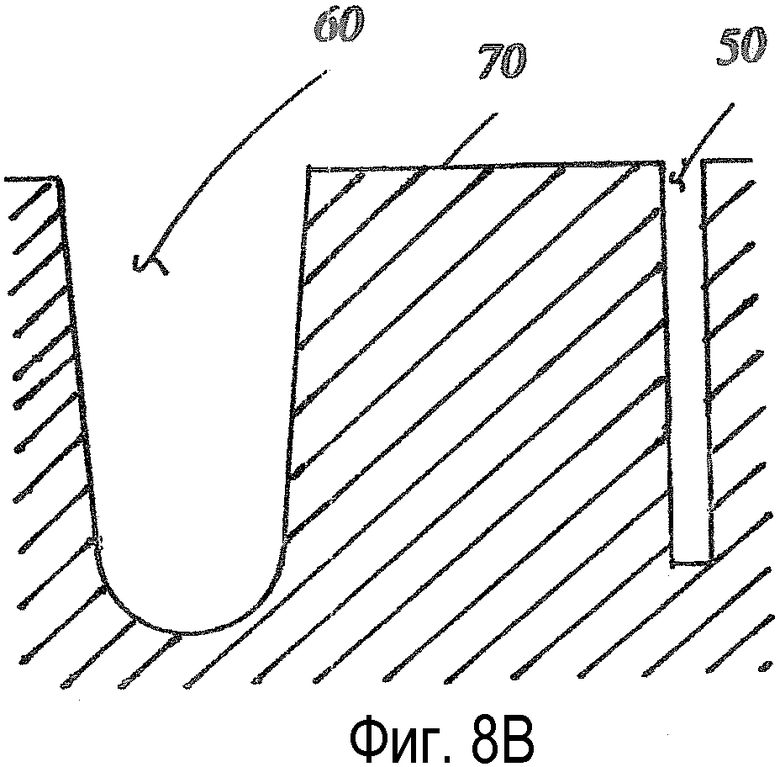

Фиг.8В показывает сечение канавки (60) и точечное отверстие (50) и иллюстрирует относительные глубины каждого элемента.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В процессе вулканизации резинового изделия, в особенности неоднородного резинового изделия, такого как шина или протектор для шины, сложная задача состоит в разработке способа вулканизации, который обеспечивает подвод достаточного количества тепловой энергии к лимитирующей(-им) с точки зрения вулканизации части(-ям) резинового изделия для осуществления реальной вулканизации указанной(-ых) части(-ей) без перевулканизации других частей изделия, и в осуществлении этого с обеспечением высокой производительности и эффективности с точки зрения затрат времени.

В способе по изобретению используются один или несколько штырей, изготовленных из материалов с высокой температуропроводностью, которые выступают от поверхности пресс-формы и входят в лимитирующие с точки зрения вулканизации части резинового изделия для обеспечения сокращения продолжительности вулканизации в пресс-форме на 20% или более.

Штыри изготовлены из материалов с высокой температуропроводностью. Показатель температуропроводности материала определяется как «удельная теплопроводность: (плотность x удельная теплоемкость)». Показатель температуропроводности (теплового рассеяния) материала штырей составляет 4×10-5 м2/с (квадратных метров в секунду) или выше. Примерами материалов, имеющих высокие показатели температуропроводности, являются серебро, золото, медь, магний, алюминий, вольфрам, молибден, бериллий и цинк. Сплавы данных материалов также могут быть использованы при условии, что показатель температуропроводности сплава составляет 4×10-5 м2/с или выше.

Поскольку штыри используются в пресс-формах для резиновых изделий и подвергаются воздействию высокого давления, нагрева и влаги, штыри должны быть выбраны такими, чтобы они не вступали в реакцию с материалом пресс-формы или резинового изделия и его составных частей, особенно во время вулканизации. Это означает, что материал штыря (а) должен быть совместимым с материалом пресс-формы и не должен вызывать окислительной или электрохимической коррозии на поверхности контакта штыря и пресс-формы и (b) не должен вступать в реакцию с резиной и ее компонентами, в особенности в горячей влажной среде, присутствующей в пресс-формах для шин. Следовательно, в некоторых ситуациях материалы с высокой температуропроводностью, такие как по существу чистая медь, магний и цинк, могут представлять собой не лучший выбор в качестве материалов для штырей, поскольку данные материалы могут вступать в реакцию с материалами невулканизованного резинового изделия и его составных частей. Однако даже если материал с высокой температуропроводностью может вступать в реакцию с материалами резинового изделия и его составных частей, реакционно-способный материал, тем не менее, может быть использован в виде штырей, если материал полностью заключен в оболочку из инертного материала, такого как нержавеющая сталь. Инертная оболочка защищает сердечник из реакционно-способного материала с высокой температуропроводностью от резинового изделия и его составных частей, но, тем не менее, обеспечивает возможность сокращения продолжительности вулканизации.

Кроме того, в некоторых ситуациях материалы с высокой температуропроводностью, такие как серебро, золото, магний, молибден и бериллий, могут быть не лучшим выбором в качестве материалов для штырей, поскольку штыри, изготовленные из данных материалов, могут не выдержать воздействия давлений при формовании и извлечении из формы вследствие низкого предела текучести или хрупкости материала с высокой температуропроводностью. Тем не менее, имеющие низкий предел текучести или хрупкие материалы с высокой температуропроводностью могут быть использованы в качестве штырей, если материал полностью заключен или заключен с его боковых сторон в оболочку из имеющего высокий предел текучести, механически упругого материала, такого как сталь. Оболочка обеспечивает опору для сердечника из материала с высокой температуропроводностью и позволяет ему выдерживать усилия, возникающие при формовании и извлечении из формы.

Кроме того, независимо от химических и механических свойств материала с высокой температуропроводностью, заключение материала с высокой температуропроводностью в оболочку из материала, имеющего низкую температуропроводность, то есть составляющую менее 7×10-6 м2/с, может быть предпочтительным. К примерам подобных материалов относятся титан, хромистая сталь (с содержанием Cr 20%), никелехромовые сплавы и нержавеющая сталь. Неметаллы, такие как керамические материалы, также могут быть пригодными. При данном подходе предпочтительно иметь оболочку только на боковых сторонах штыря, а не на кончике. Оболочка с низкой температуропроводностью служит в качестве изоляционного материала, обеспечивая уменьшение потерь тепла из боковых сторон штыря и улучшение теплопередачи на кончике штыря и в лимитирующие с точки зрения вулканизации части изделия. Фиг.7В показывает штырь с сердечником, выполненным из материала с высокой температуропроводностью, такого как алюминиевый сплав, и окруженным с его боковых сторон материалом с высоким пределом текучести и низкой температуропроводностью, таким как нержавеющая сталь.

Штыри, имеющие сердечник, выполненный из материала с высокой температуропроводностью, окруженного оболочкой, могут быть изготовлены посредством сверления отверстия в материале, используемом в качестве оболочки, и заполнения отверстия материалом с высокой температуропроводностью. Кроме того, сердечник с высокой температуропроводностью может быть получен посредством механической обработки или образован иным способом и затем запрессован в трубки из материала оболочки для образования штырей. Кроме того, штыри могут быть изготовлены посредством нанесения на сердечник из материала с высокой температуропроводностью покрытия из материала оболочки посредством электроосаждения или других средств.

Из-за проблем, связанных с химически активными компонентами в резиновом изделии и с механическими усилиями в пресс-форме, более предпочтительными материалами с высокой температуропроводностью являются вольфрам и алюминиевые сплавы. Более предпочтительным материалом оболочки является нержавеющая сталь вследствие присущего ей сочетания высокого предела текучести, инертности и низкой температуропроводности.

Один или несколько штырей с высокой температуропроводностью могут быть добавлены к пресс-форме известными способами, например посредством приваривания штыря(-ей) к внутренней поверхности пресс-формы, посредством сверления сквозных отверстий в пресс-форме и вставки штыря(-ей) через пресс-форму так, чтобы они выступали наружу от поверхности пресс-формы, или штыри могут быть выполнены как часть новой пресс-формы. Штырь(-и) также может (могут) быть установлен(-ы) в отверстие(-я), выполненное(-ые) в пресс-форме, и удерживаться в месте, где кончик штыря расположен рядом с внутренней поверхностью пресс-формы, и после закрытия пресс-формы штырь(-и) может (могут) быть вставлен(-ы) в резиновое изделие под действием давления или механических средств, таких как поршень.

Штыри могут иметь любую форму поперечного сечения, такую как круглая, квадратная, треугольная, шестиугольная, восьмиугольная, прямоугольная или эллиптическая. Штыри могут рассматриваться с точки зрения их номинальных геометрических характеристик в плоскости «x-y» (то есть формы штыря в двумерных плоскостях «x и y»). Если размеры в горизонтальной плоскости «x и y» по существу симметричны (то есть размеры «x и y» приблизительно равны), штырь является по существу круглым, квадратным, шестиугольным, восьмиугольным и т.д. Если штырь имеет асимметричную форму (то есть размеры «x и y» существенно отличаются), то он является по существу прямоугольным, эллиптическим и т.д.

Площадь поперечного сечения штыря у внутренней поверхности пресс-формы находится в пределах от приблизительно 0,1% до приблизительно 1,0% от площади поверхности части, на которую он воздействует, такой как блок или ребро шины. При извлечении штыря(-ей) из изделия на поверхности изделия образуется небольшое отверстие, которое совпадает с размером штыря. В случае использования более одного штыря суммарная площадь поперечного сечения всех штырей по-прежнему будет находиться в пределах от приблизительно 0,1% до приблизительно 1,0% от общей площади поверхности части, на которую осуществляется воздействие, такой как блок или ребро шины.

Для иллюстрации примера вышеуказанных ограничений на площадь поперечного сечения штыря(-ей) используются шины для грузовых автомобилей, имеющие рисунок протектора блочного типа и имеющие типовую номинальную площадь поверхности блоков протектора в диапазоне от приблизительно 900 мм2 (то есть приблизительно 30 мм на 30 мм) до приблизительно 5625 мм2 (то есть 75 мм на 75 мм). В данном случае один штырь, который имеет площадь поперечного сечения, составляющую от приблизительно 0,1% до приблизительно 1,0% от площади поверхности блока протектора, может иметь размеры «x и/или y» для штыря, находящиеся в интервале от приблизительно 1 мм до приблизительно 7 мм. Если используется множество штырей, общая суммарная площадь поперечных сечений штырей по-прежнему должна составлять от приблизительно 0,1% до приблизительно 1% от площади поверхности блока протектора, на который осуществляется воздействие. Следовательно, если используются шесть штырей для одного блока, размеры «x и/или y» для каждого штыря будут находиться в пределах от приблизительно 1 мм до приблизительно 3 мм.

Длина штырей в вертикальном направлении «z» (то есть в направлении, в котором осуществляется воздействие на часть резинового изделия) такова, что они входят в изделия на длину, составляющую от приблизительно 25% до приблизительно 60% от общей толщины части изделия, на которую осуществляется воздействие.

Для протекторов для шин целесообразно использовать один или несколько штырей, имеющих такой размер «z», чтобы они входили в блок протектора на длину, составляющую от приблизительно 25% до приблизительно 50% от общей толщины протектора. Следовательно, для типового бегового слоя протектора, имеющего общую толщину, составляющую 28 мм, штыри будут иметь размер «z» (длину), составляющую от приблизительно 7 мм до приблизительно 14 мм.

Для шин целесообразно использовать один или несколько штырей, имеющих размер «z», который составляет от приблизительно 25% до приблизительно 110% от толщины, соответствующей глубине рисунка протектора, и более предпочтительно - от приблизительно 50% до приблизительно 90% от глубины рисунка протектора. Например, для типовой шины для грузового автомобиля, которая имеет номинальную толщину, соответствующую глубине рисунка протектора и составляющую 26 мм, размер «z» (длина) штырей находится в пределах от приблизительно 5 мм до приблизительно 28 мм и предпочтительно от приблизительно 13 мм до приблизительно 24 мм.

Размер «z» штыря может «входить» в изделие перпендикулярно размерам «x и y» или может быть «наклонным». Штыри также могут быть конусообразно заостренными в верхней или нижней части или иметь такую форму в направлении «z», что они будут иметь ступенчатую форму или скругленную «головку» в нижней части, подобную форме гриба.

Иногда предпочтительно использовать более одного штыря, каждый из которых имеет меньшую площадь поперечного сечения у внутренней поверхности пресс-формы (то есть каждая указанная площадь находится в пределах от приблизительно 0,1% до приблизительно 0,4% от площади поверхности части, на которую осуществляется воздействие), чем использовать один штырь, который имеет большую площадь поперечного сечения у внутренней поверхности пресс-формы (то есть находящуюся в пределах от приблизительно 0,5% до приблизительно 1,0% от площади поверхности части, на которую осуществляется воздействие). Это может иметь место в том случае, когда существует озабоченность, связанная с тем, что использование штыря с большей площадью поперечного сечения приведет к образованию отверстия, остающегося на поверхности блока и достаточно большого, чтобы вызывать накопление мусора, или в случае вулканизации шины, имеющей конструкцию с ребрами в отличие от конструкции с блоками. В случае использования более одного штыря для воздействия на часть предпочтительно, чтобы штыри были расположены на расстоянии друг от друга, приблизительно в пять раз превышающем средний размер штыря. Следовательно для блока протектора типовой шины для грузового автомобиля расстояние между штырями с размером 3 мм будет составлять приблизительно 15 мм. При вулканизации очень большой шины, такой как шина для землеройной машины, может быть целесообразным использовать более одного штыря с большими размерами.

Влияние использования штырей на площадь поверхности и жесткость блоков шины

Как было упомянуто, ввод штырей в ребро шины или блок протектора вызывает образование отверстия на поверхности ребра или блока. Для минимизации влияния использования штырей на функциональность и эксплуатационные характеристики шины, уменьшение общей площади поверхности ребра шины или блока протектора, на которое (-ый) воздействует штырь или множество штырей, составляет от приблизительно 0,1% до приблизительно 1% и предпочтительно от приблизительно 0,1% до приблизительно 0,5% от площади поверхности блока протектора или ребра, на который/которое осуществляется воздействие.

Кроме того, чтобы шина функционировала предусмотренным для нее образом, жесткость блока или ребра протектора шины не должна значительно снижаться из-за отверстий, образованных штырем (штырями). Для протекторов шин это означает, что блок протектора должен сохранять свою жесткость после использования штырей, аналогичную той, которую он бы имел, если бы штыри не использовались. Изменение жесткости связано с выраженным в процентах уменьшением объема части, на которую осуществляется воздействие, при этом данное уменьшение объема обусловлено использованием штыря(-ей). Для данного изобретения использование одного или нескольких штырей должно приводить к общему уменьшению расчетной жесткости блока протектора на 6% или менее и предпочтительно на 2% или менее.

Уменьшение жесткости, вызванное штырем(-ями), рассчитывают по формуле «объем отверстия(-ий), созданного(-ых) штырем (штырями)», деленный на «полный объем части изделия, на которую воздействовал(-и) штырь(-и)».

При применении расчета жесткости для блока протектора шины был использован коэффициент. Значение коэффициента составляло «1» для первого шага, соответствующего глубине 1-5 мм; значение коэффициента составляло «2» для второго шага, соответствующего глубине с величиной свыше 5 до 10 мм; значение коэффициента составляло «4» для третьего шага, соответствующего глубине с величиной свыше 10 до 15 мм, и значение коэффициента составляло «8» для любого другого шага, соответствующего глубине с величиной свыше 15 мм или более.

Если предусмотрено более одного шага приращения (что имеет место для более длинных штырей), жесткость рассчитывают для каждого шага, и полученные величины складывают для получения общего уменьшения жесткости. Например, в случае использования цилиндрического штыря, который входит в блок протектора на 14 мм, данный штырь оставляет цилиндрическое отверстие в блоке, которое соответствует диаметру и длине штыря. Таким образом, расчет жесткости будет выполнен для объема отверстия на первом шаге по глубине, соответствующем пяти миллиметрам, и коэффициент составляет «1». Для второго шага, соответствующего пяти миллиметрам, другой расчет жесткости выполняют для объема отверстия на втором шаге, и коэффициент составляет «2». Для шага, соответствующего последним четырем миллиметрам, еще один расчет жесткости выполняют для данного шага, и коэффициент составляет «4». После этого три результата вычислений складывают вместе для получения суммарного уменьшения жесткости, вызванного штырем. В случае использования более одного штыря расчет жесткости выполняют для каждого штыря. Затем результаты вычислений складывают вместе для получения суммарной величины снижения жесткости. Такой же процесс используют для всех форм штырей.

Штыри, используемые для типовой шины для грузового автомобиля (см. фиг.5), могут иметь разные длины от приблизительно 14 мм до приблизительно 29 мм (от 50% до приблизительно 110% от глубины рисунка протектора) и различные диаметры от приблизительно 2 мм до приблизительно 4 мм.

Номинальная площадь поверхности блока протектора в типовой шине для грузового автомобиля составляет приблизительно 4200 мм2. Следовательно, рассчитанное уменьшение площади поверхности блока протектора, вызванное штырями, находится в пределах от приблизительно 0,1% до приблизительно 0,7%, и рассчитанное уменьшение жесткости блока протектора, вызванное штырями, находится в пределах от приблизительно 0,2% до приблизительно 6,0%. Результаты расчетов для различных размеров штырей приведены ниже.

Результаты расчетов жесткости и площади поверхности при использовании штырей с разными размерами

Без штырей

длина 26 мм

Задача состоит в сокращении продолжительности вулканизации в прессе без значительного ухудшения эксплуатационных характеристик или функциональности шины. Следовательно, размеры штырей выбраны такими, чтобы поддерживать уменьшение площади поверхности на уровне менее 1% и рассчитанное уменьшение жесткости на уровне менее 6%.

Штыри с высокой температуропроводностью могут быть нагреты независимо. Это означает, что штыри могут быть нагреты сами по себе помимо тепла, переданного штырям посредством теплопередачи от пресс-формы. Независимый нагрев штыря(-ей) может обеспечить дополнительное сокращение продолжительности вулканизации в пресс-форме. Практически целесообразный способ независимого нагрева штырей предусматривает использование электрического сопротивления. Нагрев штырей может продолжаться во время вулканизации изделия. Штыри могут быть независимо нагреты до температуры, составляющей до приблизительно 110% от температуры пресс-формы, выбранной для вулканизации. Для шин и протекторов шин штыри обычно нагревают до температуры, составляющей от приблизительно 110 градусов Цельсия до приблизительно 170 градусов Цельсия, в зависимости от температуры вулканизации шины или протектора.

Следовательно, можно легко понять, что способ по данному изобретению позволяет специалисту-практику гибким образом выбирать размеры «x», «y» и «z» штырей с высокой температуропроводностью и форму и количество штырей для оптимизации заданных результатов вулканизации.

Определение части(-ей) резинового изделия, «лимитирующей(-их) с точки зрения вулканизации»

В способе вулканизации, в котором используется обычная пресс-форма, может быть выполнен анализ интенсивности теплопередачи, происходящей во всех частях резинового изделия. Тем не менее, даже зная это, общую продолжительность вулканизации для вулканизации изделия традиционно определяют исходя из времени, которое необходимо для вулканизации части(-ей) резинового изделия, «лимитирующей(-их) с точки зрения вулканизации». Под «лимитирующей(-ими) с точки зрения вулканизации» частью(-ями) понимают часть(-и) изделия, вулканизация которых требует наиболее продолжительного времени. Следовательно, при использовании традиционных способов полный промежуток времени вулканизации в пресс-форме задают так, чтобы обеспечить вулканизацию частей, лимитирующих с точки зрения вулканизации, что приводит к большей продолжительности вулканизации и неэффективному использованию вулканизационного устройства. Кроме того, необходимо проявлять осторожность, чтобы не допустить перевулканизации других частей изделия, которая может привести к потере эксплуатационных характеристик изделия в данных частях, подвергшихся перевулканизации.

Один способ определения теплопередачи, которая происходит во время вулканизации, заключается в создании/сборке резинового изделия, размещении термопар внутри изделия и регистрации профилей температур во время процесса вулканизации. Это позволит идентифицировать более холодные части изделия, то есть части, «лимитирующие с точки зрения вулканизации». Зная профиль температур, можно использовать кинетику реакции для определения состояния вулканизации по всему изделию.

Другой способ идентификации части(-ей) резинового изделия, лимитирующей(-их) с точки зрения вулканизации, состоит в использовании анализа методом конечных элементов, который предусматривает использование компьютерной модели изделия, которое подвергается воздействию внешних нагрузок (то есть тепловых), и анализ результатов. При анализе теплопередачи моделируют термодинамические характеристики изделий. Пример использования анализа методом конечных элементов можно найти в работе Jain Tong и др. “Finite Element Analysis of Tire Curing Process”, Journal of Reinforced Plastics and Composites, Vol.22, No. 11/2003, страницы 983-1002.

Состояние вулканизации

Альфа представляет собой показатель состояния вулканизации для резиновой смеси. Данный показатель задан следующим выражением:

альфа=(продолжительность вулканизации)/t99

где t99 - время, требуемое для завершения 99% вулканизации, измеренное посредством крутящего момента, показанного с помощью кривой, полученной при использовании вискозиметра/пластометра. Стандарты ASTM D2084 (Американского общества по испытанию материалов) и ИСО 3417 описывают, как измерить продолжительности вулканизации (время t0 для начала вулканизации и время t99 для завершения вулканизации на 99%) для резиновых смесей посредством использования вибрационного вискозиметра. Данные стандарты включены в данное описание путем ссылки.

Способ по изобретению в особенности применим для вулканизации неоднородных резиновых изделий, поскольку данные резиновые изделия, как правило, имеют части, лимитирующие с точки зрения вулканизации. Под «неоднородностью» понимается (а) неодинаковая толщина изделия, в частности варьирование геометрической толщины в изделии, (b) различающийся состав материалов в изделии, (с) наличие ламинированной структуры в изделии и/или (d) все из вышеперечисленного. Типовая шина большого размера, такая как шина для грузового автомобиля, шина для автомобиля повышенной проходимости, шина для сельскохозяйственной техники, шина для авиационной техники и шина для землеройной машины, представляет собой хороший пример неоднородного резинового изделия. Тем не менее, любое неоднородное резиновое изделие, такое как шланги, ремни, виброизоляторы, буферы и т.д., может быть эффективно вулканизовано посредством использования способа по данному изобретению.

Предпочтительным вариантом осуществления настоящего изобретения является способ вулканизации протектора для шины. Способ включает в себя (а) размещение невулканизованного протектора внутри пресс-формы; (b) вставку одного или нескольких штырей с высокой температуропроводностью в одну или несколько лимитирующих с точки зрения вулканизации частей протектора на глубину, составляющую от приблизительно 25% до приблизительно 60% от общей толщины протектора; (с) подвод тепла к пресс-форме и к штырю(-ям) до тех пор, пока протектор не достигнет заданного состояния вулканизации; и (d) извлечение одного или нескольких штырей из протектора и извлечение вулканизованного протектора из пресс-формы. Один или несколько штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 1,0% от общей площади поверхности части протектора, в которую были вставлены один или несколько штырей.

Другой предпочтительный вариант осуществления настоящего изобретения в особенности применим в качестве способа вулканизации шины. Способ включает в себя (а) размещение невулканизованной шины внутри пресс-формы; (b) вставку одного или нескольких штырей с высокой температуропроводностью в один или несколько - лимитирующих с точки зрения вулканизации - блоков или ребер протектора шины на глубину, составляющую от приблизительно 50% до приблизительно 110% от глубины рисунка протектора в зоне блока или ребра; (с) подвод тепла к пресс-форме и к штырю (штырям) до тех пор, пока шина не достигнет заданного состояния вулканизации; и (d) извлечение одного или нескольких штырей из шины и извлечение вулканизованной шины из пресс-формы. Один или несколько штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 1,0% от суммарной площади поверхности одного или нескольких блоков или ребер протектора шины, лимитирующих с точки зрения вулканизации, в которые были вставлены один или несколько штырей.

Дополнительное сокращение продолжительности вулканизации в пресс-форме может быть обеспечено при независимом нагреве штырей пресс-формы, обладающих высокой температуропроводностью, то есть при нагреве их посредством источника, отличного от передачи тепла через пресс-форму.

Пример 1. Испытание различных конструкционных материалов для штырей

Устройство с пресс-формой было создано для испытания различных материалов, которые могут быть использованы для изготовления штырей. Алюминиевая пресс-форма была изготовлена со съемной верхней частью. Полость пресс-формы имела длину 170 мм при ширине 190 мм и глубине 40 мм. Обычная поддающаяся вулканизации резиновая смесь была размещена в пресс-форме. Пресс с паровым обогревом плит был использован для нагрева пресс-формы до 150°С. Штыри, изготовленные из разных материалов, были прикреплены к внутренней поверхности верхней части пресс-формы, и была выполнена оценка их эффективности при сокращении продолжительности вулканизации резинового блока. Пресс-форма обеспечивала возможность размещения термопар внутри пресс-формы и вставки их в резиновый блок на выбранных глубинах и выбранных расстояниях от штыря(-ей). Во время вулканизации на пресс-форму действовало закрывающее усилие, составляющее 10 тонн.

Фиг.1 показывает пресс-форму (14, 16), резиновый блок (15) и места расположения 3 штырей (12а, 12b, 12с) в верхней части пресс-формы (14).

Каждый штырь был круглым и имел диаметр 3 мм и длину 20 мм. Штыри входили в резиновый блок на глубину, составляющую приблизительно половину расстояния (50%) от верхней поверхности. Термопары также были установлены на глубине, составляющей приблизительно 20 мм, то есть на глубине штырей, на разных расстояниях от штырей. Фиг.2 показывает места расположения штырей (12а, 12b, 12с) и термопар (5-11) в резиновом блоке (15) в пресс-форме.

Пресс-форму и резиновый блок подвергали нагреву. Выделение тепла (зависимость температуры от времени) регистрировали для каждой термопары. После этого рассчитывали время, необходимое для того, чтобы резиновый блок достиг состояния вулканизации, соответствующего показателю альфа=0,9. Фиг.3 показывает кривые вулканизации, полученные при использовании штырей, в месте 6 расположения термопары. Были полученные нижеприведенные результаты.

Итоговые результаты, полученные для продолжительности вулканизации при использовании штырей, изготовленных из разных материалов (измеренной посредством использования термопары 6 на расстоянии 5,1 мм от штыря)

Результаты показывают, что штыри, изготовленные из материалов с высокой температуропроводностью, то есть из алюминия (AL) и вольфрама (TU), обеспечивали сокращение продолжительности вулканизации, составляющее более 20%, в месте расположения термопары. Штырь из углеродистой стали (CS) и штыри из нержавеющей стали (SS) изготовлены из материалов с низкой температуропроводностью. Фиг.3 показывает кривые вулканизации, полученные в данном испытании в месте 6 расположения термопары.

Штырь из алюминиевого сплава был закрыт с его боковых сторон оболочкой из нержавеющей стали. Фиг.7В показывает данную конструкцию, в которой сердечник (1020), имеющий высокую температуропроводность и изготовленный из алюминия 6061, закрыт с его боковых сторон оболочкой (1010) из высокопрочного материала с низкой температуропроводностью, представляющего собой нержавеющую сталь 316. Оболочка предотвращала повреждение алюминиевого штыря в прессе, а также служила для передачи тепла к кончику штыря.

Та же самая картина сокращения продолжительности вулканизации была отмечена в других местах расположения термопар. Фиг.4 показывает время, требуемое для достижения состояния вулканизации, соответствующего показателю альфа=0,9, для штыря из вольфрама (TU), штыря из алюминиевого сплава (AL), штыря из углеродистой стали (CS) и штыря из нержавеющей стали (SS) в разных местах расположения термопар в резиновом блоке. Фигура показывает, что штыри, изготовленные из вольфрама (TU) и алюминиевого сплава (AL), представляющих собой материалы с высокой температуропроводностью, обеспечивали сокращение времени, необходимого для достижения температур вулканизации, в каждом месте расположения термопары.

Независимый нагрев штырей

Когда шину извлекают из пресс-формы, нагрев пресс-формы прекращают и пресс-форма остается открытой в течение некоторого промежутка времени. Пресс-форма охлаждается и в том случае, если в пресс-форме имеются штыри, штыри охлаждаются. После размещения другой шины в пресс-форме и закрытия пресс-формы начинается нагрев пресс-формы и штыри нагреваются посредством передачи тепла через пресс-форму. Однако для получения более коротких продолжительностей вулканизации штыри могут быть нагреты независимо посредством использования независимого источника тепла, такого как электрическое сопротивление. Штыри могут быть независимо нагреты до температуры, составляющей до приблизительно 110% от температуры пресс-формы, выбранной для вулканизации изделия. Для шины или протектора данная температура обычно находится в интервале от приблизительно 110 градусов Цельсия до приблизительно 170 градусов Цельсия.

Пример 2. Влияние штырей на блоки типовой шины для грузового автомобиля

Способ по изобретению может быть применен для шин для грузовых автомобилей. Сокращение продолжительности вулканизации в пресс-форме может быть обеспечено посредством размещения штырей в блоках протектора плечевой зоны для типовой пневматической шины для грузового автомобиля (фиг.5 показывает плечевую зону подобной шины). Глубина рисунка протектора в зоне блока составляет 28 мм и общая толщина составляет 50 мм. Вулканизация данной шины лимитируется той частью в плечевой зоне, которая является лимитирующей с точки зрения вулканизации. Например, расчетная продолжительность вулканизации для типовой шины для грузового автомобиля при использовании обычного способа составляет приблизительно 56 минут, в то время как обычное время, необходимое для того, чтобы борт достиг состояния вулканизации, соответствующего показателю альфа=0,9, составляет приблизительно 39 минут, и обычное время, необходимое для того, чтобы боковина достигла состояния вулканизации, соответствующего показателю альфа=0,9, составляет приблизительно 22 минуты. Следовательно, часть шины, представляющая собой борт, имеет приблизительно 17 минут дополнительного нагрева, и часть шины, представляющая собой боковину, имеет приблизительно 34 минуты дополнительного нагрева.

Фиг.6 показывает профиль температур, который создается в плечевой зоне шины, показанной на фиг.5, при вулканизации шины обычным способом. Видно, что в конце вулканизации температура в центре блока протектора в плечевой зоне приблизительно на 15°С меньше температуры на поверхности блока протектора. Следовательно, внутренняя часть блока протектора в плечевой зоне представляет собой часть данной шины, лимитирующую с точки зрения вулканизации.

Фиг.7А показывает пример пресс-формы, модифицированной за счет использования штырей (1000), предназначенных для подачи тепла в лимитирующие с точки зрения вулканизации блоки протектора шины в плечевой зоне. Фиг.7В показывает пример штыря, образованного из сердечника (1020) с высокой температуропроводностью, окруженного оболочкой (1010) из материала с высоким пределом текучести и низкой температуропроводностью.

Фиг.8А показывает внешний вид протектора шины для грузового автомобиля, в котором штыри были использованы для сокращения продолжительности вулканизации в блоках плечевой зоны. Точечные отверстия (50) легко можно увидеть в блоках (70) протектора в плечевой зоне. Фиг.8В показывает относительные глубины канавки (60) шины и точечных отверстий (50). В данном случае штыри входят в блок протектора на глубину, составляющую приблизительно 90% от глубины канавки.

Способ по изобретению был описан в связи с его применением при вулканизации шин и протекторов шин. Однако следует понимать, что способ может быть применен для других неоднородных резиновых изделий.

Изобретение относится к области вулканизации резиновых изделий и, в частности, к области вулканизации неоднородных резиновых изделий, таких как шины и протекторы для шин. В способе вулканизации неоднородного резинового изделия используются один или несколько штырей с высокой температуропроводностью в пресс-форме для направления тепла к лимитирующим с точки зрения вулканизации частям изделия. Один или несколько штырей с высокой температуропроводностью размещают в пресс-форме в местах, обеспечивающих передачу тепла в лимитирующую с точки зрения вулканизации часть. Технический результат - уменьшение общей продолжительности вулканизации в пресс-форме и повышение степени равномерности вулканизации изделия. 3 н. и 12 з.п. ф-лы, 10 ил., 2 табл.

1. Способ вулканизации шины, включающий этапы:

(a) размещения невулканизованной шины внутри пресс-формы;

(b) введения одного или более штырей с высокой температуропроводностью в шину в одном или более лимитирующих с точки зрения вулканизации блоках или ребрах протектора шины на глубину, составляющую от приблизительно 50% до приблизительно 110% от глубины рисунка протектора в зоне блока или ребра;

(c) подвода тепла к пресс-форме и к одному или более штырям до тех пор, пока шина не достигнет заданного состояния вулканизации; и

(d) извлечения одного или более штырей из шины и извлечения вулканизованной шины из пресс-формы.

2. Способ по п.1, при котором один или более штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 1,0% от суммарной площади поверхности одного или более лимитирующих с точки зрения вулканизации блоков или ребер протектора шины, в которые были вставлены один или более штырей.

3. Способ по п.2, при котором один или более штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 0,5%.

4. Способ по п.1, при котором один или более штырей представляют собой цилиндрические штыри, которые имеют диаметр от приблизительно 1 мм до приблизительно 7 мм и такую длину, чтобы они входили в лимитирующие с точки зрения вулканизации части блоков или ребер протектора на глубину, составляющую от приблизительно 50% до приблизительно 90% от глубины рисунка протектора.

5. Способ по п.1, при котором один или более штырей независимо нагревают до температуры, составляющей приблизительно 110% от температуры пресс-формы.

6. Способ по п.1, при котором штыри содержат материал с высокой температуропроводностью, окруженный, по меньшей мере, с его боковых сторон оболочкой из инертного материала с высоким пределом текучести и низкой температуропроводностью.

7. Способ по п.6, при котором инертный материал с высоким пределом текучести и низкой температуропроводностью представляет собой нержавеющую сталь.

8. Способ вулканизации неоднородного резинового изделия, включающий этапы:

(a) размещения невулканизованного изделия внутри пресс-формы;

(b) введения одного или более штырей с высокой температуропроводностью в лимитирующие с точки зрения вулканизации части изделия на глубину, составляющую от приблизительно 25% до приблизительно 60% от общей толщины изделия;

(c) подвода тепла к пресс-форме и к штырям до тех пор, пока изделие не достигнет заданного состояния вулканизации; и

(d) извлечения одного или более штырей из изделия и извлечения вулканизованного изделия из пресс-формы.

9. Способ по п.8, при котором изделие представляет собой протектор для шины.

10. Способ по п.8, при котором один или более штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 1,0% от суммарной площади поверхности одного или более - лимитирующих с точки зрения вулканизации - блоков или ребер протектора, в которые были вставлены один или более штырей.

11. Способ по п.8, при котором один или более штырей имеют суммарную площадь поперечного сечения у внутренней поверхности пресс-формы, составляющую от приблизительно 0,1% до приблизительно 0,5%.

12. Способ по п.8, при котором один или более штырей представляют собой цилиндрические штыри, которые имеют диаметр от приблизительно 1 мм до приблизительно 7 мм и такую длину, чтобы они входили в лимитирующую с точки зрения вулканизации часть изделия на глубину, составляющую от приблизительно 25% до приблизительно 50% от толщины указанной части изделия.

13. Способ по п.8, при котором один или более штырей независимо нагревают посредством источника, отличного от пресс-формы, до температуры, составляющей до приблизительно 110% от температуры вулканизации.

14. Способ по п.8, при котором один или более штырей содержат материал с высокой температуропроводностью, окруженный, по меньшей мере, с его боковых сторон оболочкой из материала с высоким пределом текучести и низкой температуропроводностью.

15. Пресс-форма для вулканизации шины, имеющая, по меньшей мере, один штырь, расположенный в некотором месте на внутренней поверхности пресс-формы, который входит в шину в лимитирующей с точки зрения вулканизации части шины во время вулканизации шины, при этом штырь изготовлен из материала с высокой температуропроводностью.

| US 5435363 А, 25.07.1995 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2012-05-27—Публикация

2008-05-22—Подача