УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

[0001] Изобретение в целом относится к способу изготовления шин, которые подвергаются вулканизации в пресс-форме, и, более конкретно, к способу изготовления шин или протекторов шины вокруг съемного формовочного стержня, оба из которых проходят через различные стадии формирования шины, пока шина или протектора шины и стержень не помещены в пресс-форму, где резиновые материалы шины подвергаются вулканизации.

Описание уровня техники

[0002] Общеизвестно, что шины изготавливаются путем обертывания некоторого количества изделий шины, включающих в себя слои каркаса, брокеры и протекторную резину, последовательно вокруг барабана для вулканизации шин или другого устройства, которое обеспечивает поверхность для вулканизации шин. Многие из этих изделий включают в себя резину или некоторый другой термореактивный эластомер, который находится в «сыром» или невулканизованном состоянии в течение процесса формирования шины. Желательно, чтобы эти материалы были вулканизированы, после того, как шина была сформирована, так, чтобы их молекулы создавали поперечную связь, которая придает им большую стойкость, что особенно выгодно при повышении выносливости и срока службы шины в использовании. Для достижения этого, невулканизированная шина, как правило, помещается в пресс-форму, где достаточное тепло и давление добавляются к резине и эластомерным материалам так, чтобы происходило термоотверждение или вулканизация, создавая поперечно связанные молекулы, которые обеспечивают вышеупомянутые желательные характеристики.

[0003] Пневматические шины также имеют боковые стенки, которые заканчиваются в бортовых частях, все из которых скомпонованы на барабане для вулканизации шин, и которые обеспечивают средства, которыми шина удерживается на ободе транспортного средства. Этот тип шины часто вулканизируется в пресс-форме, чьи поверхности, которые формируют внешние участки шины, включая ширину шины и ее внешнюю окружность, пространственно зафиксированы, и которая также имеет надувную камеру, которая сопрягается с внутренними поверхностями шины. Как можно предположить, объем шин, помещенных в такую пресс-форму, изменяется в результате процесса формирования шины, по мере укладки изделий шины на барабан для вулканизации шин. Это объясняется небольшими массовыми изменениями в изделиях, которые составляют шину, а также неточностью, с которой эти изделия помещаются друг на друга. Кроме того, как правило, существуют маленькие воздушные карманы, которые были вовлечены в течение изготовления шины, поскольку один слой накладывается на другой. Как только невулканизированная шина помещается в пресс-форму, надувная камера расширяется с достаточным давлением так, чтобы любые зазоры между неподвижными поверхностями пресс-формы и наружными поверхностями шины, а также любые воздушные карманы в пределах самой шины были удалены, помогая гарантированно обеспечивать то, что тепло и давление могут эффективно переноситься к резиновым материалам для надлежащей вулканизации. Типичная промышленная практика приводит в результате к ситуации, где невулканизованная шина часто меньше, чем объем закрытой пресс-формы и что этот критерий проектирования объясняет любое изменение объема изделия при традиционном его формировании. Когда невулканизованная шина меньше, чем объем закрытой пресс-формы, пресс-форма может быть закрыта посредством традиционной технологии сжатия для вулканизации шины. Расширение камеры наполнения вмещает любые нормальные изменения объема, которые происходят от невулканизованной шины до невулканизованной шины в течение изготовления. Дополнительно, если условия приводят к невулканизованным шинам, которые завышенного габарита по сравнению с объемом пресс-формы, то давление в пределах надувной камеры и ее гибкость позволяют пресс-форме закрываться должным образом, без повреждения самой пресс-формы или окружающих механизмов. Как только пресс-форма полностью закрыта и заперта, надувная камера затем расширяется так, чтобы могла быть достигнута подходящая проводимость тепла и давления от пресс-формы к шине, как описано ранее.

[0004] Однако такая технология формования не работает эффективно со всеми типами шин. Например, некоторые непневматические шины имеют полосу сдвига в их протекторе, которая содержит нерастяжимые оболочки, которые окружают слой сдвига, выполненный из эластомерного материала. Для примера этой структуры, смотри Патенты США №№6,769,465; 7,013,939 и 7201194, которые принадлежат заявителю настоящей заявки. Оболочки являются очень жесткими, т.е. от 100 до 1000 раз жестче, чем резина, так как они зачастую используют усиление, выполненное из непрерывного стального корда. Более того, ориентация усилений в пределах оболочек, как правило, является круговой. Совместным результатом усиления и ориентации является нерастяжимое свойство этих оболочек. Это отличается от промышленной практики типичных пневматических шин, где стальные корды расположены под углом по отношению к окружности брокеров шины. Наличие этого угла кордов вводит прерывания корда вдоль кругового направления брокеров. Эти прерывания стальных кордов, наряду с круговыми усилениями низкой жесткости, которые также применяются шинной промышленностью, приводят к образованию невулканизованных пневматических шин, которые растяжимы по окружности и, следовательно, совместимы с технологией формования надувной камерой.

[0005] При использовании надувных камер со структурами шины, которые включают в себя нерастяжимые оболочки, в общем случае, происходит одна из двух неблагоприятных реакций. При наличии недостаточного объема невулканизованной шины, надувная камера будет нагнетать нежелательный поток резины между стальными кордами, что понизит механические характеристики вулканизованной шины. Наоборот, когда существует излишний объем невулканизованной шины, закрывающаяся пресс-форма будет деформировать брокеры, поскольку шина вынуждена иметь меньшую окружность. Нерастяжимые брокеры должны изгибаться, так как они не могут изменить окружность. Надувные камеры, не достигающие каких-либо механизмов, чтобы ограничить искажение, попросту вмещают деформацию и, таким образом, позволяют искажению становиться неизменной особенностью вулканизированной шины.

[0006] Соответственно, желательно найти способ управления объемом протектора шины или шины настолько точный, чтобы он мог плотно садиться в пределах пресс-формы, не повреждая протектор шины или шину, или другие ее компоненты, после закрытия пресс-формы, и, чтобы протектор или шина расширялись достаточно, по мере нагрева пресс-формы, так, чтобы она соприкасалась с пресс-формой, не вызывая течения резины между стальными кордами нерастяжимой оболочки, способствуя обеспечению того, что достаточное давление и тепло переносятся эластомерным материалам в протекторе или шине для надлежащей вулканизации и удаления любых воздушных включений, встречающихся в пределах протектора или шины.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0007] Конкретные варианты реализации настоящего изобретения включают в себя способ управления объемом изделия, который помещается в пресс-форму, содержащий следующие этапы. Обеспечиваются пресс-форма и съемный формовочный стержень. Один или более слоев изделий укладываются на съемный формовочный стержень для формирования шины или протектора шины. Шина или протектор шины взвешиваются. Если вес шины или протектора шины находится в пределах допустимых параметров, шина или протектор шины и съемный формовочный стержень помещаются в пресс-форму.

В определенных случаях способ дополнительно содержит этап, на котором добавляют материал к шине или протектору шины, если, после взвешивания шины или протектора шины, вычисленный вес шины или протектора шины не находится в пределах допустимых параметров. Этот этап добавления материала к шине или протектору шины может включать в себя добавление полосы материала к внешней окружности шины или протектору шины, которая располагается на расстоянии приблизительно в 75 миллиметров от боковой поверхности шины или протектора шины. В еще других случаях этап добавления материала также включает в себя добавление второй полосы материала к внешней окружности шины или протектору шины, которая располагается на расстоянии в 75 миллиметров от другой боковой поверхности протектора или шины. Первая и вторая полосы материала могут быть изготовлены из материала, который совместим с верхним слоем протектора шины, и могут иметь одинаковые габаритные размеры по отношению друг к другу. В такой ситуации толщина и ширина полос материала составляют приблизительно 2 миллиметра и 30-40 миллиметров, соответственно. Кроме того, полосы материала могут быть полностью намотаны вокруг окружности протектора шины. В некоторых случаях, одна или более полос резины натягиваются, по мере приложения их к протектору или шине, чтобы отрегулировать величину веса, который добавляется к шине или протектору.

[0008] В других вариантах реализации способ может дополнительно содержать этап, на котором повторно взвешивают шину или протектор шины и определяют, находится ли вес или объем шины или протектора в пределах допустимых параметров. В некоторых случаях, запланированная масса, которая эквивалентна допустимому объему для протектора или шины колеблется в пределах от приблизительно 58,3 до 59,4 кг. Начальный протектор или шина могут быть сформированы с меньшими массой и объемом, чем запланированные масса и объем, и могут находиться в пределах 99,1 и 100% от запланированных массы и объема для протектора или шины.

[0009] Иногда этап добавления материала оставляет пустоту, по меньшей мере, в одном месте между пресс-формой и окружностью шины или протектора, позволяя добавленному материалу затекать в эту пустоту в течение процесса формования.

[0010] Способ может дополнительно содержать этап, на котором обеспечивают шпиндельный узел вращения стержня, к которому съемный формовочный стержень прикрепляется в течение этапа взвешивания. В некоторых случаях шпиндельный узел вращения стержня включает в себя подузел плиты, воспринимающей измеряемую множеством пьезоэлектрических датчиков нагрузку, который используется для взвешивания протектора или шины в течение этапа взвешивания. В некоторых случаях, способ может дополнительно включать в себя этап, на котором взвешивают каждый слой изделия, по мере укладки его на съемный формовочный стержень.

[0011] В еще других вариантах реализации способ может дополнительно содержать этапы, на которых прикрепляют съемный формовочный стержень к шпинделю вращения стержня перед укладкой слоев изделий, чтобы сформировать протектор или шину, перемещают стержень и шпиндель к различным блокам формирования шины, и отсоединяют съемный формовочный стержень и протектор или шину, которая была сформирована на нем, от шпинделя, и помещают съемный формовочный стержень и протектор или шину в пресс-форму.

[0012] Иногда этот способ дополнительно включает в себя этап предварительного нагрева формовочного стержня, тарирования шпиндельного узла перед присоединением к нему формовочного стержня для формирования шины или протектора шины и взвешивания самого формовочного стержня. Он также может включать в себя этапы, на которых отводят формовочный стержень, после того как шина или протектор были сформированы на формовочном стержне, и компенсируют температурный дрейф шпиндельного узла. Этап компенсации температурного дрейфа шпиндельного узла может происходить или перед, или после отведения шины или протектора от шпиндельного узла. После этого, способ может дополнительно включать в себя этапы, на которых взвешивают формовочный стержень и протектор вместе, как сборку, и вычисляют, сколько материала необходимо для добавления к протектору, чтобы достичь заданного веса, путем вычитания отдельно веса формовочного стержня.

[0013] В некоторых случаях, при которых не был достигнут заданный вес для шины или протектора, способ может дополнительно содержать этапы, на которых добавляют больше материала к протектору или шине; компенсируют температурный дрейф шпиндельного узла; отводят формовочный стержень и шину или протектор от шпиндельного узла; регистрируют отрицательный вес формовочного стержня и шины или протектора; и вычисляют вес протектора или шины путем взятия отрицательного величины от значения только что измеренного веса формовочного стержня и шины или протектора и вычитания веса отдельно формовочного стержня.

[0014] Предшествующие и другие цели, особенности и преимущества изобретения будут очевидны из следующего более подробного описания конкретных вариантов реализации изобретения, как проиллюстрировано на сопроводительных чертежах, на которых одинаковые ссылочные позиции представляют одинаковые компоненты изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

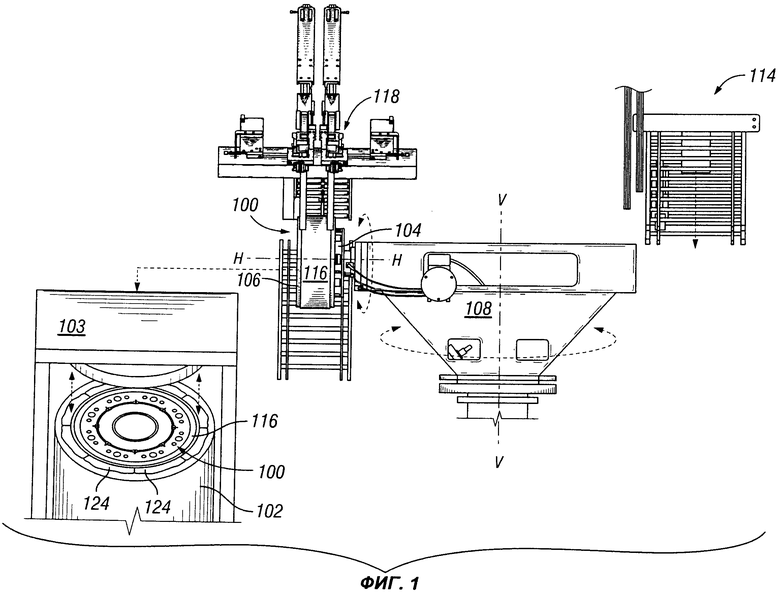

[0015] Фиг.1 представляет собой внешний вид, показывающий съемный формовочный стержень, блок формирования шины и шпиндельный узел вращения стержня настоящего изобретения, со съемным формовочным стержнем и протектором, показанными в первом положении, где они присоединены к шпиндельному узлу для добавления большего количества резины к протектору шины, и во втором положении, где они вставлены в пресс-форму;

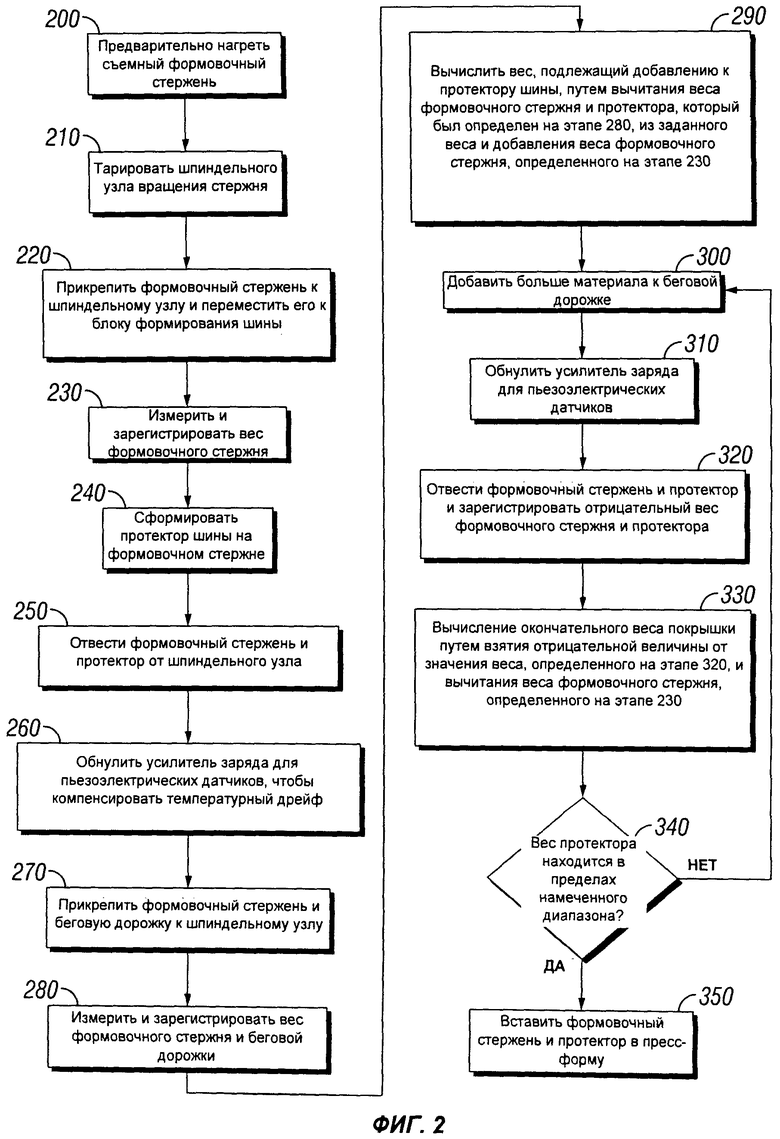

[0016] Фиг.2 является блок-схемой последовательности операций, показывающей этапы способа согласно настоящему изобретению, включающего в себя этапы тарирования шпиндельного узла вращения стержня, компенсации температурного дрейфа шпиндельного узла, и взвешивания съемного формовочного стержня и протектора;

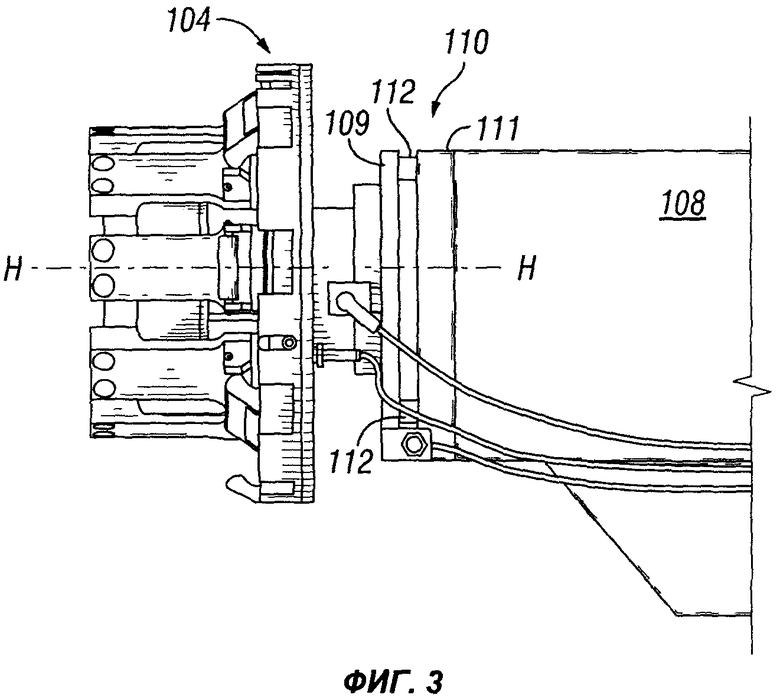

[0017] Фиг.3 является видом спереди шпиндельного узла вращения стержня настоящего изобретения с подузлом плиты, воспринимающей измеряемую четырьмя пьезоэлектрическими датчиками нагрузку, для ясности показанного с отведенным съемным формовочным стержнем;

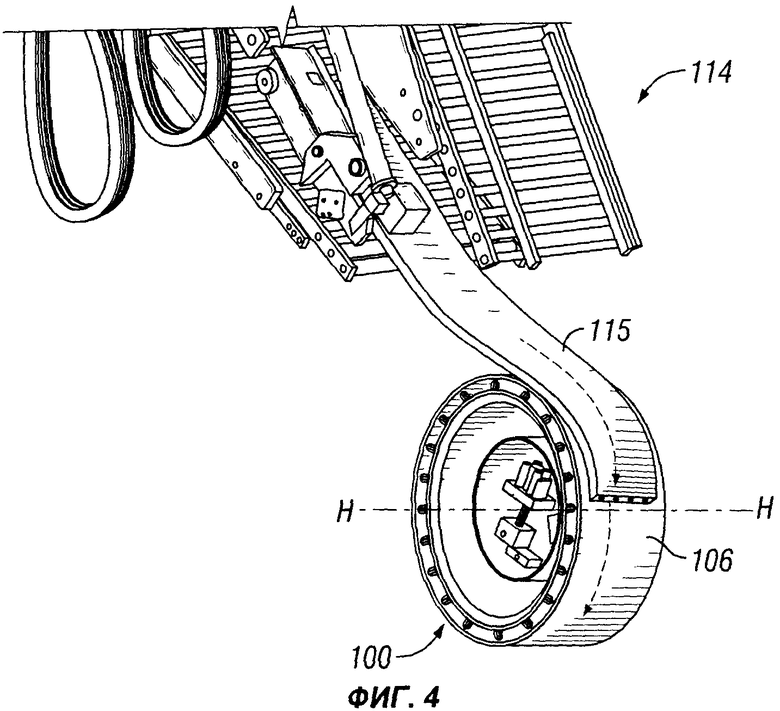

[0018] Фиг.4 представляет собой вид в перспективе протектора, формируемого на съемном формовочном стержне с отведенными шпиндельным узлом и делительно-поворотным столом для полной ясности;

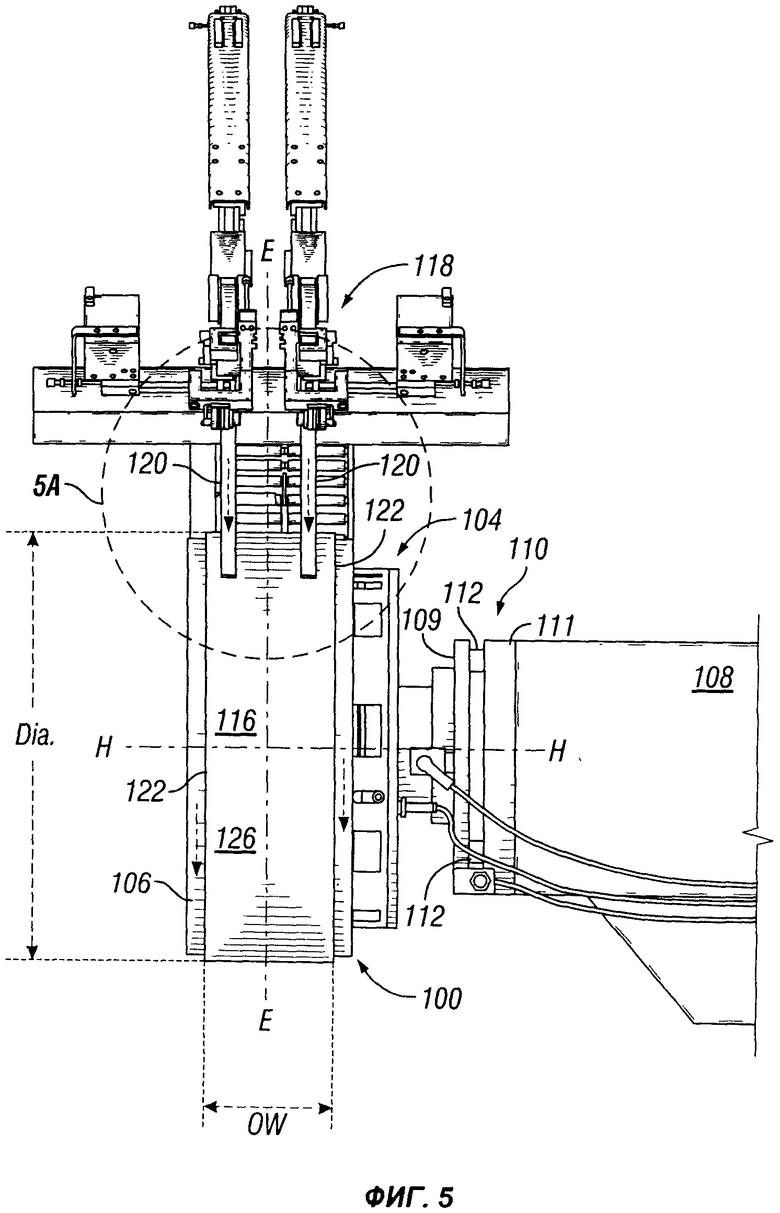

[0019] Фиг.5 является видом спереди съемного формовочного стержня и протектора, показывающим добавление добавочной резины к протектору в виде двух удлиненных полос резины, которые наматываются вокруг окружности протектора;

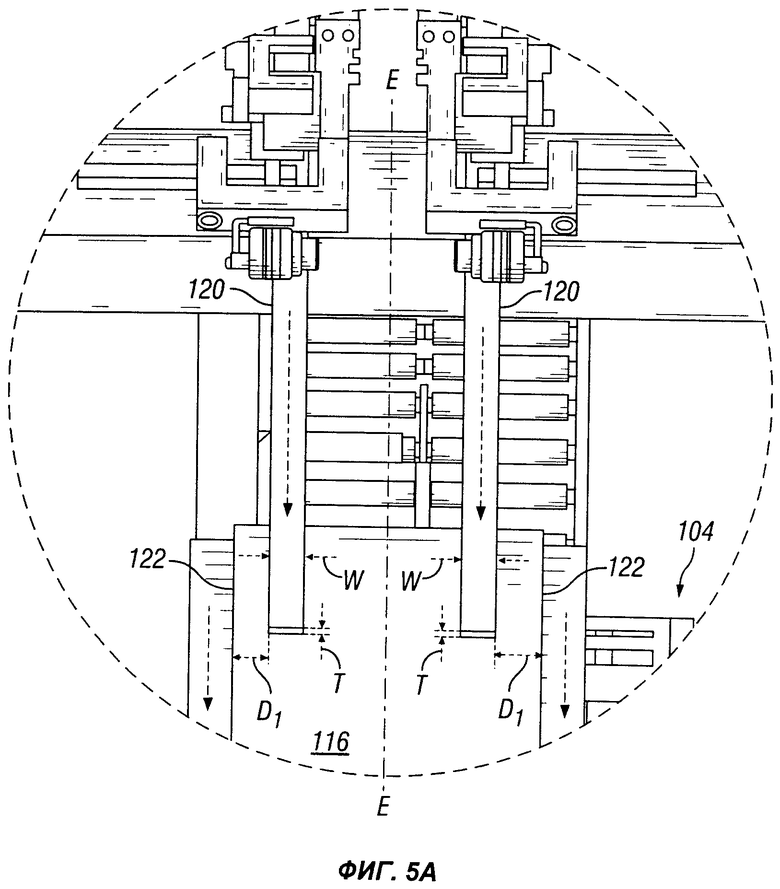

[0020] Фиг.5А представляет собой увеличенное изображение, полученное с фиг.5, для более ясного представления применения резиновых полос на протектор шины;

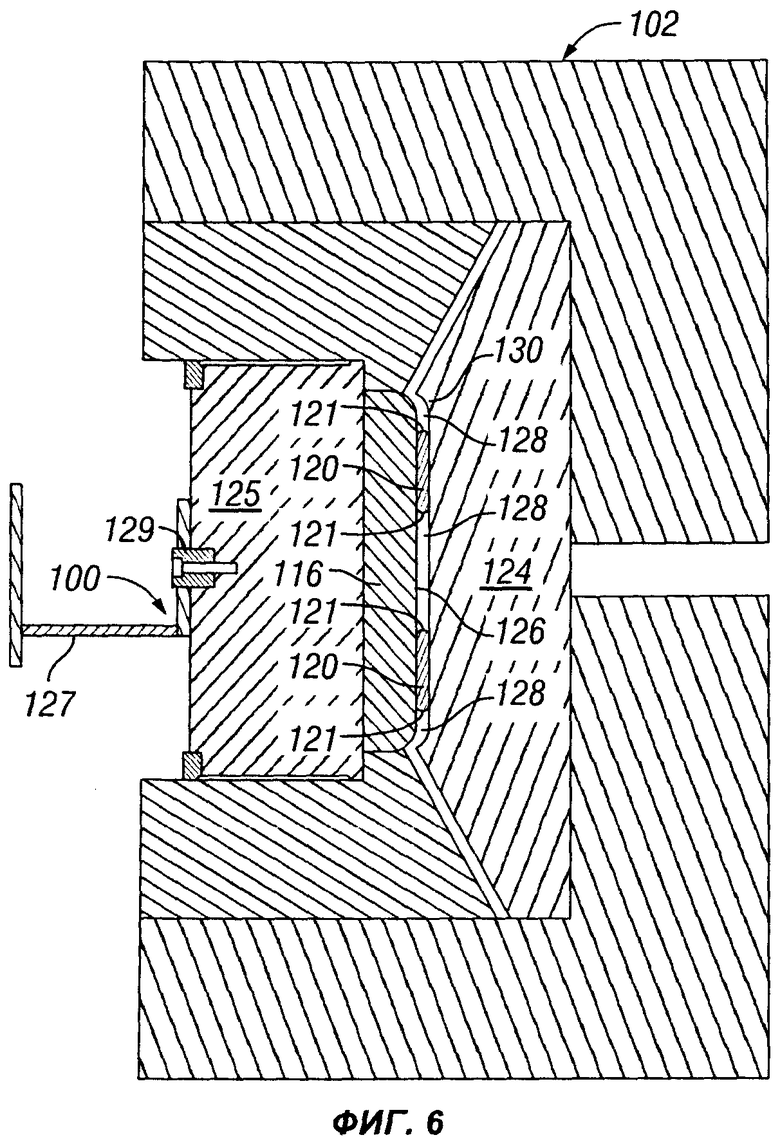

[0021] Фиг.6 представляет собой местный вид в поперечном разрезе съемного формовочного стержня и протектора с добавленной резиной, которая была помещена в пресс-форму с небольшими зазорами, образованными между участками протектора и внутренними поверхностями пресс-формы, поскольку пресс-форма смыкается, а сектора пресс-формы перемещаются внутрь к круговой поверхности протектора; и

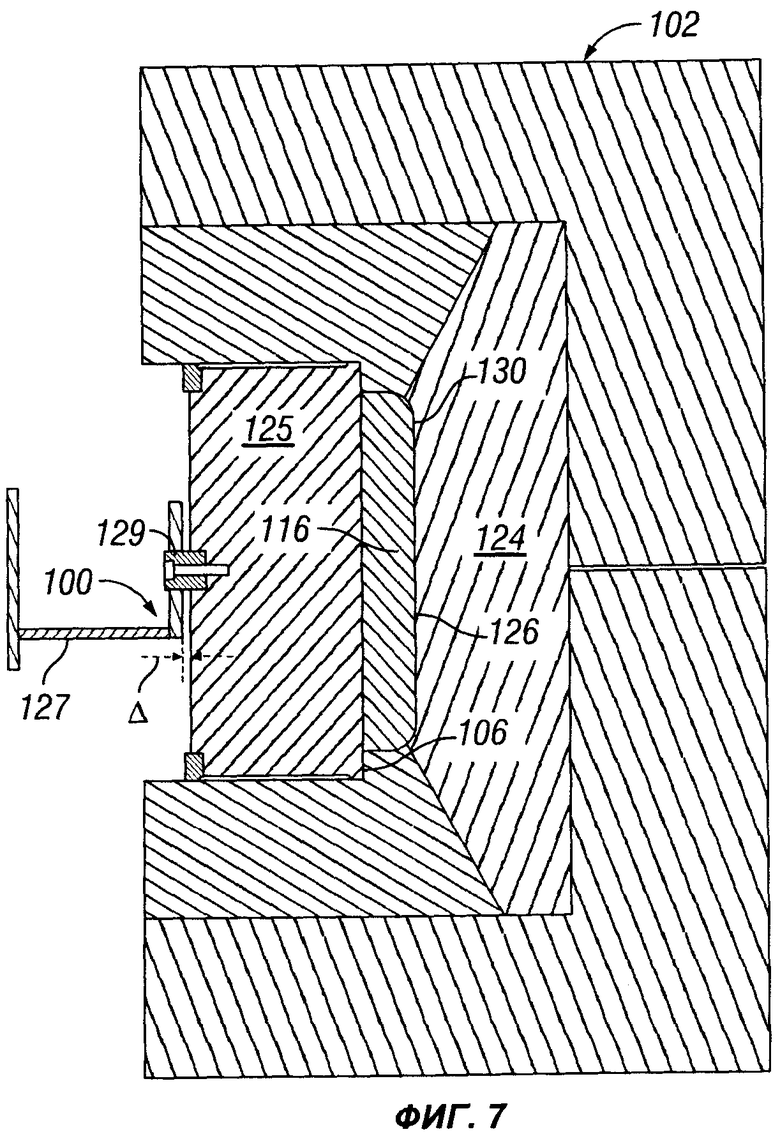

[0022] Фиг.7 представляет собой местный вид в поперечном разрезе съемного формовочного стержня, протектора и пресс-формы фиг.6, показывающим полностью заполненную полость пресс-формы благодаря затеканию добавленной резины в течение процесса формования после того, как пресс-форма была полностью сомкнута.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0023] На фиг.1 показано устройство для формирования протектора, которое имеет полосу сдвига, содержащую слой сдвига, который зажат двумя нерастяжимыми оболочками, как проиллюстрировано примерами в патентах США №№6,769,465; 7,013,939 и 7,201,194. В частности, это устройство включает в себя съемный формовочный стержень 100, который выполнен быстро присоединяемым и отсоединяемым относительно другого оборудования формирования шины, такого как пресс-форма 102, которая находится в формовочном прессе 103, шпиндельный узел 104 вращения стержня, который является частью делительно-поворотного стола 108, и охлаждающий блок (не показан). Съемный формовочный стержень 100 содержит цилиндр с круговой поверхностью 106, на которую компоненты шины или протектора116 укладываются блоком 114 формирования шины или блоком 118 коррекции материала, по мере вращения формовочного стержня 100 шпиндельным узлом 104 вокруг его горизонтальной оси Н-Н. Формовочный стержень 100 и протектор 116 вращаются делительно-поворотным столом 108 вокруг его вертикальной оси V-V в подходящее время с тем, чтобы они располагались перед желаемым формирующим блоком 114, 118. Формовочный стержень 100 также имеет средства для нагрева и охлаждения цилиндра, такие как патронный нагревательный элемент и/или нагревающие и охлаждающие контуры, через которые нагревающие и охлаждающие среды могут быть пропущены для переноса тепла к и от формовочного стержня 100.

[0024] В начале процесса формирования протектора, который изображен этапами, показанными на фиг.2, этот формовочный стержень 100 может быть предварительно нагрет, что соответствует этапу 200 блок-схемы последовательности операций. Это может быть достигнуто или на основе остаточного тепла, накопленного в формовочном стержне после цикла формования, который произошел в пресс-форме, или путем нагрева его с помощью блока предварительного нагрева или магазина (не показаны), который подает электроэнергию патронным нагревательным элементам формовочного стержня 100. Этот этап способствует процессу формирования протектора шины путем увеличения клейкости между различными компонентами шины, которые укладываются на формовочный стержень, и самим формовочным стержнем, помогая сохранять эти компоненты на месте в течение процесса формирования шины. Кроме того, нагрев стержня добавляет тепло к протектору шины в течение процесса формирования, что снижает время вулканизации, необходимое в дальнейшем в пресс-форме, что повышает общую производительность процесса формирования шины.

[0025] Однако предварительный нагрев формовочного стержня 100 представляет некоторые проблемы касаемо измерения веса самого протектора из-за переноса тепла от формовочного стержня 100 к шпиндельному узлу 104, который вызывает некоторое воздействие на датчики, используемые в шпиндельном узле 104 для измерения веса, таким образом, должны быть предприняты конкретные этапы тарирования и взвешивания шпиндельного узла 104, формовочного стержня 100 и протектора, которые описаны ниже, чтобы предотвратить выполнение ошибочных измерений (см. фиг.2 блок-схемы последовательности операций, показывающей эти этапы). Как можно предположить, данная проблема осложняется степенью точности, такой как +/-0,1%, с которой вес шины или протектора должен быть измерен, чтобы плотно садиться в пределах полости пресс-формы. Непосредственно перед предварительным нагревом, формовочный стержень прикрепляется к шпиндельному узлу 104, этот узел, который прикрепляется к делительно-поворотному столу 108 через подузел 110 плиты, воспринимающей измеряемую четырьмя пьезоэлектрическими датчиками нагрузку (см. фиг.3), подготавливают к приему формовочного стержня 100 путем предварительной настройки усилителя заряда датчиков 112 к нулю на выходе. Для этого варианта реализации, используемые датчики являются коммерчески доступными преобразователями давления, которые продаются компанией KISTLER в виде модели №9146 В, и подвергаются нагрузке при сдвиге между передней плитой 109 и задней плитой 111, которые присоединены к задней части шпиндельного узла 104. Эти датчики содержат в себе кристалл, который чувствителен к нагрузкам, которые прикладываются к нему, с тем, чтобы он вырабатывал заряд в результате любой оказывающей на него силы. Таким образом, изменения размеров и смещения задней и передней плит 109, 111, которые вызваны массовым или температурным дрейфом, воздействуют на выходной сигнал этих датчиков таким образом, что температурный дрейф шпиндельного узла и подузла воспринимающей нагрузку плиты может поставить под угрозу точность измерения любого веса, выполненного датчиками.

[0026] Этап тарирования соответствует этапу 210 блок-схемы последовательности операций. Это вводит поправку на вес самого шпиндельного узла 104 с тем, чтобы в дальнейшем не была введена ошибка при взвешивании протектора. Далее, формовочный стержень 100 прикрепляют к шпиндельному узлу 104 вращения стержня общеизвестными в уровне техники средствами и, затем, позиционирует вращением делительно-поворотного стола 108 вокруг вертикальной оси V-V таким образом, чтобы формовочный стержень 100 незамедлительно оказался перед блоком 114 формирования шины, который представляет собой устройство, которое укладывает составляющие шины на окружность 106 формовочного стержня 100, по мере его вращения. Этот этап представлен этапом 220 на блок-схеме последовательности операций. Далее, как представлено этапом 230, измеряют и регистрируют вес самого формовочного стержня 100.

[0027] Для этого варианта реализации, это оборудование 114 укладывает резиновые и стальные корды, которые формируют нерастяжимую оболочку 115, которая является частью полосы сдвига протектора шины, как показано фиг.4. После того, как полоса сдвига была сформирована на формовочном стержне 100 (этап 240), делительно-поворотный стол 108 вращает стержень и протектор шины так, чтобы они оказались перед блоком 118 коррекции материала, где укладывается протекторная резина. Затем формовочный стержень 100 и протектор 116 отводятся от шпиндельного узла 104 (этап 250). И вновь усилитель заряда для датчиков 112 подгоняют к нолю (этап 260). Это выполняется для компенсации переноса тепла, который возник от формовочного стержня 100 к шпиндельному узлу 104 в течение формирования протектора 116 на формовочном стержне 100, поскольку это является причиной дополнительного воздействия, ввиду изменений размеров плит 109, 111, прикладываемого к датчикам 112 в дополнение к весу формовочного стержня 100 и протектора 116, создавая дрейф смещения при попытке взвесить эти компоненты. После повторного обнуления усилителя заряда, формовочный стержень 100 и протектор 116 помещают обратно на шпиндельный узел 104 (этап 270) у блока 118 коррекции материала, когда вес формовочного стержня 100 и протектора 116 взвешен и зарегистрирован (этап 280).

[0028] Далее, величину веса, добавляемую к протектору, WaddWonai, вычисляют для получения ее в пределах намеченного диапазона веса, Wiarge, который соответствует приемлемому объему изделия, который плотно войдет в пределы пресс-формы 100. Это выполняется путем вычитания протектора 116 и твердого стержня 100, Wtread+core, которые только что были взвешены вместе, от заданного веса, Wtarget, и добавлением обратно веса формовочного стержня 100, Wcore, который первоначально был измерен отдельно на этапе 230. Это вычисление, которое соответствует этапу 290 блок-схемы последовательности операций. Представлено следующим уравнением: Wadditional =Wtarget-Wtread+соrе +Wcore. Для этого варианта реализации, намеченная масса колеблется от 58,3 до 59,4 кг, что эквивалентно диапазону веса 571 - 582,12 Н и 100 - 100,3% объема полости пресс-формы. Если вес протектора находится в пределах этого диапазона, то протектор готов к введению в пресс-форму. Однако это редко имеет место, поскольку начальное формирование протектора специально настраивается на пределы 99,1 и 100% намеченной массы так, чтобы объем протектора не был больше, чем может вместить пресс-форма.

[0029] В качестве альтернативы, этапы 250 и 270 отсоединения и присоединения формовочного стержня 100 и протектора 116 к шпиндельному узлу 104 могут быть задержаны так, чтобы оба происходили после этапа 260, который является этапом компенсации температурного дрейфа в шпиндельном узле 104, путем обнуления усилителя заряда для датчиков 112. В этом случае, этап 260 совершается первым, и затем формовочный стержень 100 и протектор 116 отводятся и вес протектора и стержня, имеющий отрицательное значение, - Wtread+core, измеряется и регистрируется. Далее, прибавляемый к протектору вес, Wadditional, вычисляется путем прибавления отрицательного веса протектора и стержня к заданному весу, Wtarget, и прибавления веса стержня, Wcore. Это вычисление представлено следующим уравнением: Wadditional =Wtarget +(-Wtread+core)+Wcore. Пологая, что вес протектора 116 не находится в пределах намеченного диапазона, формовочный стержень 100 и протектор 116 повторно подсоединяются к шпиндельному узлу 104.

[0030] В таком случае, к протектору 116 шины должно быть добавлено больше протекторной резины (этап 300). Количеством добавочной резины, которое необходимо для добавления, является вес, который был только что вычислен, Wadditional. Делительно-поворотный стол 108 вращается, позиционируя формовочный стержень 100 и протектор 116 таким образом, что они располагаются перед блоком 118 коррекции материала, которая представляет собой оборудование, которое добавляет добавочную резину на поверхность протектора 116, которая совместима с протекторной резиной. Этот блок 118 добавляет резину в приращениях так, чтобы желаемый объем и массу протектора 116 можно было сформировать медленно, не превышая эти цели. Количество резины, которою необходимо добавить, вычисляется на основании Wadditional в сочетании с плотностью протекторной резины.

[0031] Для этого варианта реализации изобретения, как показано фиг.5 и 5А, этот блок 118 добавляет две полосы 120 тонкой резины, которые располагаются с интервалом D1 от боковой поверхности 122 протектора 116 и равномерно разнесены от экваториальной плоскости Е-Е протектора 116, которая является плоскостью, разделяющей протектор 116 напополам, и которая перпендикулярна оси вращения Н-Н шпиндельного узла 104. Это расстояние D1 составляет 75 мм, но может иметь другие значения, которые позволят сформировать полный профиль протектора в процессе формования, как будет описан позже. Также, протектор 116 имеет габаритную ширину, OW, которая составляет 315 мм для этого варианта реализации протектора 116, но могла быть изменена в зависимости от применения. Полосы 120 резины имеют толщину Т и ширину W, которые приблизительно составляют 2 мм и 30-40 мм, соответственно, для этого варианта реализации, но могут иметь другие значения, которые позволят сформировать полный профиль протектора в течение процесса формования. Эти полосы 120 наматываются вокруг окружности 126 протектора 116 шины, которая имеет диаметр, Dia, который составляет 825 мм для этого варианта реализации, но мог быть изменен в зависимости от применения. В некоторых ситуациях, скорость, при которой полосы 120 подаются к шине или протектору, и скорость, с которой вращается шпиндельный узел 104, отличаются, вызывая растяжение полос 120, тем самым, регулируя величину веса, добавляемую к шине или протектору шины.

[0032] После того как добавочные полосы резины были добавлены, усилитель заряда для датчиков 112 обнуляется еще раз (этап 310), чтобы компенсировать дополнительный температурный дрейф шпиндельного узла 104. Затем, формовочный стержень 100 и протектор 116 шины отводятся от шпиндельного узла 104 и измерение отрицательного веса формовочного стержня и протектора после компенсации, -Wadj(tread+core), регистрируется (этап 320). Конечный вес протектора шины, Wfinal, вычисляется в течение этапа 330 путем вычитания отрицательного значения этого отрицательного измерения и вычитания веса самого формовочного стержня Wcore (как вычислено в течение этапа 230). Это вычисление представлено следующим уравнением: Wfinal=-(-Wadj(tread+core))-Wcore. Вес протектора проверяется повторно (этап 340). Если протектор все еще слишком мал, этапы добавления большего количества резины у блока 118 коррекции материала и вычисления конечного веса протектора повторяют, пока не достигнут заданного веса.

[0033] Как только протектор была взвешен, и его вес находится в пределах намеченного диапазона, протектор 116 шины и формовочный стержень 100 помещаются в пресс-форму 102 (этап 350) роботизированными или конвейерными средствами. Пресс-форма 102 имеет подвижные сектора или боковые механизмы 124, которые создают рельефность слепка протектора шины. Они сближаются по мере того, как пресс-форма 102 смыкается в вертикальном направлении. Оба перемещения происходят общеизвестными в уровне техники средствами, вызывающими падение секторов 124 на круговую поверхность 126 протектора для формирования рельефности слепка. Как ранее упоминалось, добавленные полосы 120 резины делают шину немного больше, чем полость пресс-формы в определенных зонах, что обязательно означает, что эти полосы 120 резины сжимаются по мере сближения секторов 124 пресс-формы 102, поскольку пресс-форма смыкается, как показано на фиг.6. Это создает пустоты 128 между протектором 116 шины и внутренними поверхностями 130 пресс-формы 102 в других зонах. Сжатие секторов 124 пресс-формы против добавленных полос 120 резины побуждает стороны 121 полос 120 резины выпирать и расшириться. В результате, поскольку эти полосы 120 расширяются, может возникнуть некоторый всплеск в стыках, образованных между отдельными секторами пресс-формы 124. Затем, поскольку высокая температура и давление передаются к протектору 116 шины пресс-формой 102 и съемным формовочным стержнем 100, добавленные полосы 120 резины будут втекать в пустоты 128, образованные между протектором 116 шины и внутренними поверхностями 130 пресс-формы 102, тем самым, создавая протектор 116 шины, который полностью заполнил полость пресс-формы 102, как показано на фиг.7, что, в свою очередь, приведет к полному слепку протектора 116 шины, как только процесс формования закончится.

[0034] Следует отметить, что пресс-форма 102 не имеет надувной камеры, которая является общеупотребительной в пресс-формах шины. Вместо этого съемный формовочный стержень 100, который имеет внешнее кольцо 125, которое связано с внутренним кольцом 127 штифтами 129, которые позволяют внешнему кольцу расширяться и сжиматься при изменениях температуры, помещается на открытую поверхность пресс-формы 102 и центрируется с ней. В дополнение, формовочный стержень 100 имеет нагревающие патроны, которые соединяются с пресс-формой 102 и принимают энергию от пресс-формы 102, вызывая нагрев формовочного стержня 100. Это, в свою очередь, побуждает внешнее кольцо 125 формовочного стержня 100 расширяться на величину Δ (см. фиг.7) и обеспечивать необходимое давление и тепло протектора 116 шины, по мере его сжатия между внутренними поверхностями 130 пресс-формы 102 и круговой поверхностью 106 формовочного стержня 100. Для этого конкретного варианта реализации, Δ может колебаться от 0,8 до 2,5 мм, чтобы обеспечить необходимое сжатие так, чтобы протектор 116 мог быть должным образом вулканизирован и так, чтобы любое воздушное включение или газовые пузырьки, образованные в его пределах, могли выйти.

[0035] После того, как протектор пробыл в пресс-форме достаточно долго для того, чтобы произошла вулканизация, пресс-форма открывается, и съемный формовочный стержень и протектор шины перемещаются в охлаждающий блок или блок отбора, где формовочный стержень размещается на открытую поверхность охлаждающего блока (не показан). В этот момент формовочный стержень быстро охлаждается до тех пор, пока он не начинает сжиматься, в то время как диаметр протекторного браслета остается, по существу, одинаковым, поскольку сталь в полосе сдвига сопротивляется изменению размеров. Следовательно, создается зазор между протекторным браслетом и съемным формовочным стержнем. Затем протектор удаляется с формовочного стержня кольцом съемника, образованного охлаждающим блоком, которое поднимает протектор, пока протектор шины не будет находиться выше формовочного стержня.

[0036] Для этого варианта реализации, протектор теперь готов к добавлению спиц для соединения шины, как одного целого, с ободом транспортного средства. Это осуществляется путем размещения протектора шины в другую пресс-форму (не показана), где спицы формируются заливкой полиуретана в пресс-форму. Как только спицы шины отверждены и прикреплены к протектору, шина в целом готова к использованию. Приблизительно в тот же момент формовочный стержень или повторно прикрепляется к шпиндельному узлу, чтобы сформировать другой протектор, или присоединяется к блоку предварительного нагрева или магазину, как описывалось ранее. Таким образом, процесс формирования шины начинается снова.

[0037] Несмотря на то, что здесь был конкретно описан только протектор шины, который формируется со спицами, которые является частью не пневматической шины, предполагается, что этот процесс мог бы использоваться для шин, которые имеют другие средства для присоединения протектора к ободу транспортного средства, включая те, которые имеют более традиционные боковины и/или бортовые части. Соответственно, эти другие типы шин подпадают под объем настоящего изобретения.

[0038] Хотя это изобретение описано со ссылкой на конкретные варианты его реализации, нужно понимать, что такое описание представлено в качестве иллюстрации, а не в качестве ограничения. Например, некоторое оборудование может быть сконструировано и функционировать иначе, чем описанное здесь, и определенные этапы способа могут быть опущены и/или выполнены в порядке, который отличается от того, который был конкретно упомянут. Соответственно, объем и содержание изобретения должны определяться только приложенной формулой изобретения.

Изобретение относится к способу управления объемом помещаемого в пресс-форму изделия. Согласно способу берут пресс-форму, съемный формовочный стержень и шпиндельный узел вращения стержня, к которому съемный формовочный стержень прикрепляют на этапе взвешивания. Шпиндельный узел вращения стержня включает в себя подузел плиты, воспринимающей измеряемую пьезоэлектрическими датчиками нагрузку, который используется для взвешивания протектора шины или шины на этапе взвешивания. Укладывают один или более слоев изделий на съемный формовочный стержень, чтобы сформировать протектор шины или шину. Взвешивают протектор шины или шину и помещают протектор шины или шину и съемный формовочный стержень в пресс-форму, если вес протектора шины или шины находится в пределах допустимых параметров. Изобретение обеспечивает повышение точности изготовления шины. 12 з.п. ф-лы, 8 ил.

1. Способ управления объемом помещаемого в пресс-форму изделия, включающий этапы, на которых:

берут пресс-форму, съемный формовочный стержень и шпиндельный узел вращения стержня, к которому съемный формовочный стержень прикрепляют на этапе взвешивания, причем шпиндельный узел вращения стержня включает в себя подузел плиты, воспринимающей измеряемую пьезоэлектрическими датчиками нагрузку, который используется для взвешивания протектора шины или шины на этапе взвешивания;

укладывают один или более слоев изделий на съемный формовочный стержень, чтобы сформировать протектор шины или шину;

взвешивают протектор шины или шину и

помещают протектор шины или шину и съемный формовочный стержень в пресс-форму, если вес протектора шины или шины находится в пределах допустимых параметров.

2. Способ по п.1, дополнительно включающий этап, на котором добавляют материал к протектору или шине, если после взвешивания протектора шины или шины вес протектора шины или шины не находится в пределах допустимых параметров.

3. Способ по п.2, при котором этап добавления материала к протектору шины или шине включает добавление полосы материала к внешней окружности протектора шины или шины, которая расположена на расстоянии приблизительно в 75 миллиметров от боковой поверхности протектора или шины.

4. Способ по п.3, при котором толщина и ширина полосы материала, добавленной к шине или протектору шины, составляет приблизительно 2 миллиметра и 30-40 миллиметров, соответственно.

5. Способ по п.4, при котором полосу материала наматывают полностью вокруг окружности протектора шины или шины.

6. Способ по п.2, при котором на этапе добавления материала оставляют пустоту, по меньшей мере, в одном месте между пресс-формой и окружностью протектора шины или шины, позволяя добавленному материалу затекать в эту пустоту в течение процесса формования.

7. Способ по п.1, при котором начальный протектор шины или шина преднамеренно сформированы меньшими, чем запланированные масса и объем для протектора шины или шины.

8. Способ по п.1, дополнительно включающий этапы, на которых прикрепляют съемный формовочный стержень к шпинделю вращения стержня перед укладкой слоев изделий, чтобы сформировать протектор шины или шину, перемещают стержень и шпиндель к различным блокам формирования шины и отсоединяют съемный формовочный стержень и протектор шины или шину, которая была сформирована на нем, и помещают съемный формовочный стержень и протектор шины или шину в пресс-форму.

9. Способ по п.1, дополнительно включающий этапы предварительного нагрева формовочного стержня и тарирования шпиндельного узла перед прикреплением к нему формовочного стержня, и взвешивания формовочного стержня, как только он прикреплен к шпиндельному узлу.

10. Способ по п.9, дополнительно включающий этапы, на которых отводят формовочный стержень после того, как шина или протектор были сформированы на нем, и компенсируют температурный дрейф шпиндельного узла, причем этап компенсации температурного дрейфа шпиндельного узла происходит либо до, либо после отведения формовочного стержня и шины или протектора от шпиндельного узла.

11. Способ по п.10, дополнительно включающий этапы, на которых взвешивают формовочный стержень и протектор шины вместе как сборку и вычисляют, сколько материала необходимо для добавления к протектору шины, чтобы достигнуть заданного веса, путем вычитания веса сборки из формовочного стержня и протектора шины из заданного веса и добавления отдельно веса формовочного стержня.

12. Способ по п.11, дополнительно включающий этапы, на которых добавляют больше материала к протектору шины или шине, компенсируют температурный дрейф шпиндельного узла, отводят формовочный стержень и шину или протектора от шпиндельного узла, регистрируют отрицательный вес формовочного стержня и шины или протектора и вычисляют вес протектора или шины путем взятия отрицательной величины от значения только что измеренного веса формовочного стержня и шины или протектора и вычитания отдельно веса формовочного стержня.

13. Способ по п.2, при котором этап добавления материала включает натяжение тонкой полосы материала, которая добавляется к шине или протектору для регулирования величины веса, который добавляется к шине или протектору.

| US 2008110547 A1, 15.05.2008 | |||

| US 4101463 A, 18.07.1978 | |||

| ВСЕСОЮЗНАЯ шт •^^-1^.:г-.Л7Г;:.ИДЙ- БИБЛИОТЕКА [ | 0 |

|

SU368081A1 |

| Способ изготовления массивных шин | 1984 |

|

SU1214474A1 |

| Способ вулканизации покрышек пневматических шин | 1975 |

|

SU538540A1 |

Авторы

Даты

2014-04-10—Публикация

2009-11-30—Подача