Изобретение относится к машиностроению и может быть использовано в поршневых компрессорах высокого давления и двигателях внутреннего сгорания с циклом подвода теплоты при постоянном давлении.

Известен цилиндропоршневой блок многоступенчатого компрессора высокого давления, взятый за прототип как наиболее близкий по технической сути. Блок содержит двойной цилиндр с поршневым звеном, содержащим группу поршневых уплотняющих колец в канавках, шток, цилиндр высокого давления, поршень на штоке, и устройство, снижающее односторонний износ зеркала цилиндров в виде полости с плунжером (RU №2265136 C1, 7 F04B 25/02, 2004.04.27). Несмотря на свою простоту, кольца работают в особо сложных условиях. Уплотнительный эффект колец основан как на упругом и плотном прилегании их внешних поверхностей к внутренней поверхности цилиндра, их торца к стенке поршневой канавки, так и на лабиринтном действии набора колец. В процессе работы кольцо прижимается не только собственными силами упругости, но и под действием на него избыточного давления протекающего газа. Прижатие колец перетекающим газом играет двоякую роль. С одной стороны, оно увеличивает плотность прилегания колец и, следовательно, герметичность уплотнения; а с другой стороны, протекание через лабиринтный набор увеличивает работу трения блока. Поршневые кольца обычно имеют прорезь (замок), и в свободном состоянии эпюра наружного размера кольца больше диаметра цилиндра. Для улучшения лабиринтного эффекта прорези (замки) колец устанавливают в шахматном порядке, причем желательно в том секторе цилиндра, где воздействие радиальных нагрузок от механизма наименьшее. Перетекание газа может происходить тремя путями: через тепловой зазор в замке кольца; между торцевыми поверхностями кольца и поршневой канавки; между наружной поверхностью кольца и стенкой цилиндра. Из указанных перетеканий наибольшие потери и износ за счет сдувания масла с поверхности цилиндра имеет третий из указанных случаев. Прорезь придает кольцам вид округлой балки в форме незамкнутой петли со свободными концами, контактирующими со стенкой цилиндра. Упругое сжатие кольцевой балки делает ее неустойчивой на концах. Вставленное в поршневую канавку кольцо под действием сил упругости принимает свободный размер с полным раствором замка. Когда в поршневые канавки помещены все кольца, они сжимаются до диаметра меньшего диаметра цилиндра и вводятся вместе с поршнем в цилиндр. В цилиндре кольца под действием собственных сил упругости стремятся увеличить длину окружности на величину упругого раствора замка. Замок закрывается до размера, ограниченного температурным зазором около концов кольца. Работоспособность блока высокого давления зависит от перетекания газа, особенно от прилегания кольца к зеркалу цилиндра, а также двух остальных из указанных факторов. При периодической замене изношенных поршневых колец на новые, автор заметил, что свободные, концевые части изношенных колец, возле замка, истираются до толщины, меньшей на 1, 2 мм, чем средняя часть кольца. Также замечено, что замки колец при работе цилиндропоршневого блока сдвигаются от шахматного расположения лабиринта, «вальсируют туда-сюда», вдоль канавок поршня под воздействием тангенциальных нагрузок от протекающего газа и сил упругости кольца. Особенно это влияет на блок, работающий с частотой цикла свыше 40 сек-1, например с частотой 50 сек-1. На неравномерность износа кольца влияют также боковые поршневые силы от механизма. Направление потока пульсаций газа внутри двойного цилиндра оказывает реактивное воздействие на профиль двухсекционного поршня и приводит к дополнительным нагрузкам на поршневые кольца. Свободные концы колец около замка, несмотря на обработку профиля кольца по специальной эпюре, оказывают большее трение на цилиндр и подвержены большему износу, чем средняя часть кольца. За счет зазора в стенках канавки и неустойчивости кольца как балки кольцо немного перекашивается в зазоре канавки. Поэтому предположительно от тангенциальных нагрузок один конец кольца имеет большее трение и страдает при прямом ходе поршня, а другой конец кольца имеет повышенное трение при обратном ходе поршня. Износ и смещение лабиринтного набора колец снижает общий ресурс цилиндропоршневого блока. Боковые силы можно уменьшить, но полностью устранить нельзя, поскольку они образуются упругостью кольца, пульсацией газа, отдачей от работы клапанов и динамикой механизма компрессора.

Недостатком изобретения прототипа с разгружающим устройством в виде полости является то, что она не исключает перетекание газа и интенсивный износ набора поршневых колец, в связи с чем их устанавливают в каждом наборе не менее десяти. Особенно страдает первое кольцо от камеры сжатия высокого давления. Изобретение направлено на то, чтобы снизить работу трения поршневых колец вдоль своих канавок. Необходимо простое устройство внутри блока, исключающее движение (вальсирование) колец в канавках. Таким образом, вместо поршней должно работать поршневое звено новой конструкции, с устройством разгрузки поршневых колец, которое, в сущности, само является частью механизма. Решение задачи достигается тем, что в двойном цилиндропоршневом блоке компрессора высокого давления, содержащем набор уплотняющих колец, прижатых к стенке цилиндра и канавки, в теле поршневого звена, закрепленного на штоке, установлен разгружающий набор тел радиального качения, контактирующих между поршнем и штоком в канавках качения, обращенных друг к другу. Тогда реакция концов кольца от трения скольжения по канавке будет всегда превышать реакцию поршня от трения качения относительно штока. Что увеличивает разницу давлений перед кольцами (по Эвайсу). Количество колец вместо 10 можно снизить до 4. Это снизит трение и износ гильз и колец.

Признак неординарности решения в том, что трение снижают при помощи другого вида трения.

Устройство и работа блока на рисунках и в описании.

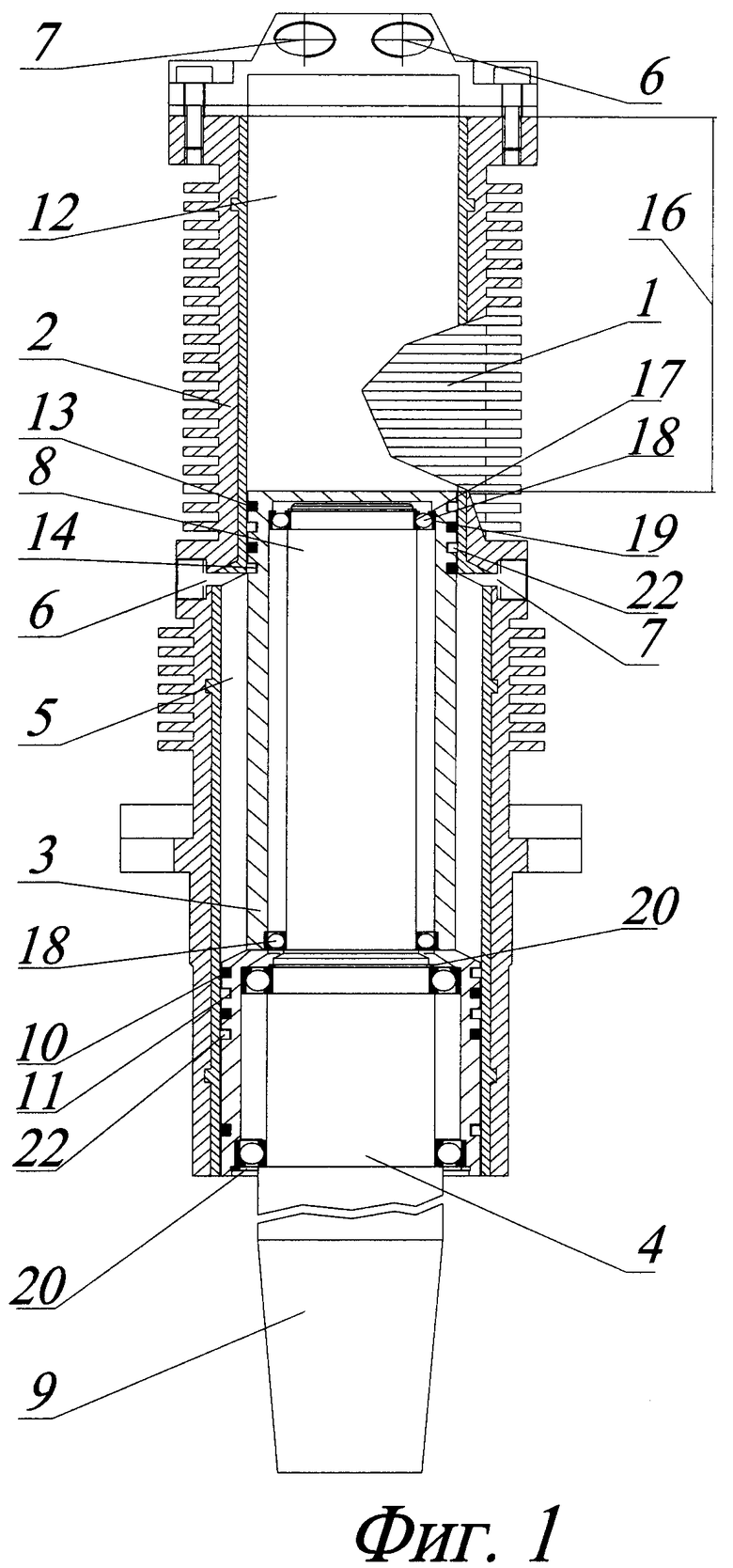

Фиг.1 - продольный разрез блока компрессора.

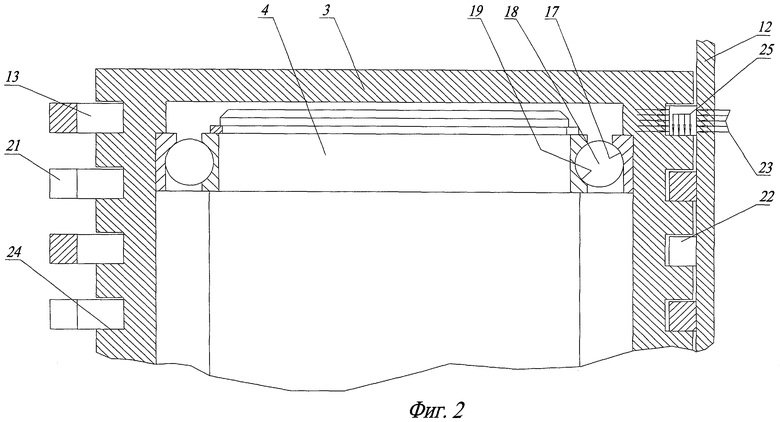

Фиг.2 - схема уплотнения поршневыми кольцами.

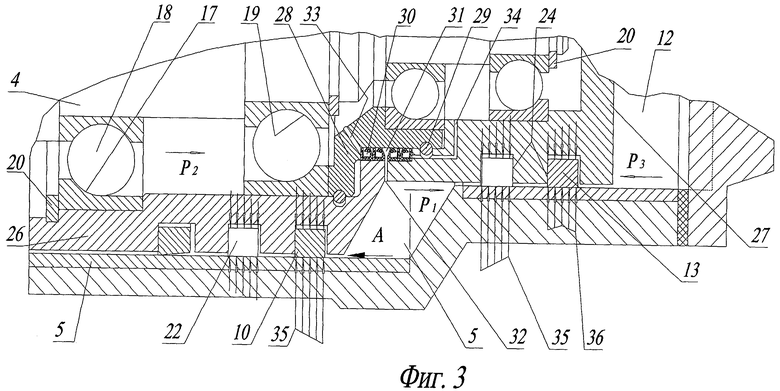

Фиг.3 - схема действия давления газа на поршневое кольцо.

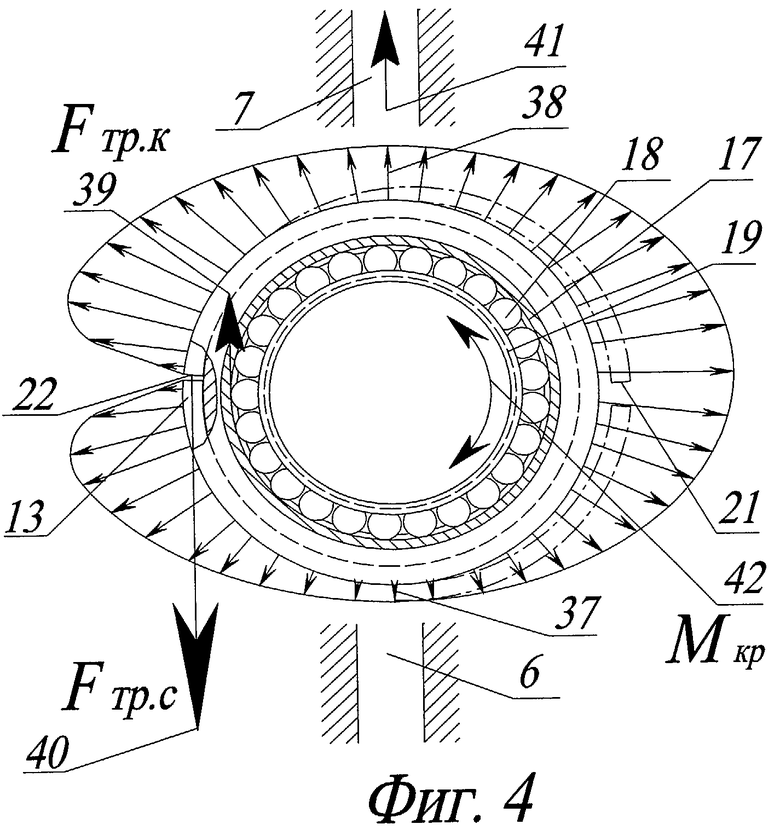

Фиг.4 - мгновенная эпюра напряжений в кольце.

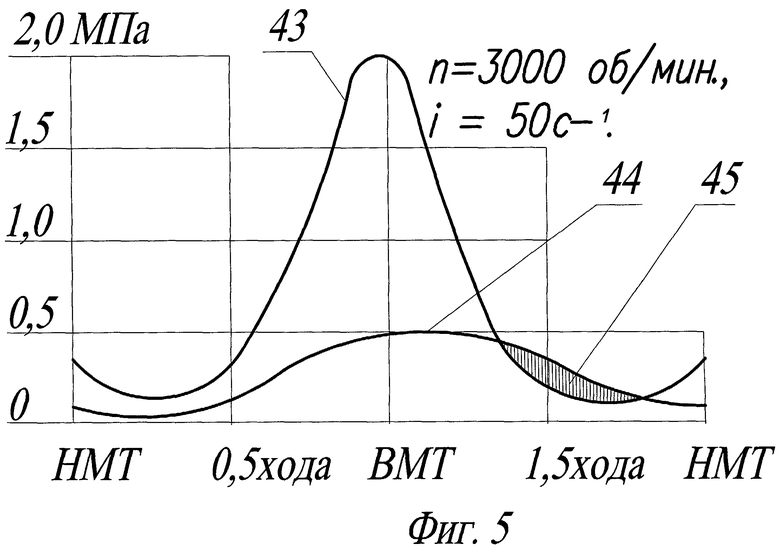

Фиг.5 - диаграмма изменений давления перед кольцами.

Фиг.1: Блок компрессора - 1 содержит двойной цилиндр - 2 с двухсекционным поршнем - 3 на штоке - 4, гильза высокого давления - 5 соединена с источником низкого давления каналом - 6. Камера гильзы 5 образована при помощи первой секции поршня 3. При этом гильза камеры 5 также соединена с каналом нагнетания - 7. Каналы 6 и 7 ограничены клапанами всасывания и нагнетания (не показаны). При этом камера 5 образована в цилиндре 2 со стороны - 8, противоположной приводному концу штока - 9, посредством набора уплотняющих колец - 10. Кольца 10 первой секции поршня 3 закреплены в канавках - 11. Гильза низкого давления - 12 закреплена во второй части цилиндра 2. Камера 12 образована при помощи другой секции поршня 3. Камера 12 уплотнена посредством набора колец - 13 в канавках - 14. Кольца 10 и 13 контактируют с торцевой стенкой поршневых канавок 11, 14. Кольца 10 и 13 плотно прилегают к стенкам гильз 5, 12. Отметим, что объем камер 5 и 12 образован секциями поршня 3, каналами 6, 7 и диаметрами гильз 5, 12 с учетом хода - 16. Поршень 3 на штоке 4 закреплен от смещения вдоль штока следующим образом: на штоке 4 выполнена замкнутая радиальная канавка - 17, контактирующая с набором радиальных тел качения - 18, размещенных вдоль канавки равномерно. С противоположной стороны от канавки 17 набор 18 контактируют с радиальной канавкой - 19, закрепленной в другой секции поршня 3. Шток 4 и канавка 17 закреплена от продольного смещения запорным кольцом - 20. На фиг.1 поршень изображен в нижней мертвой точке (НМТ). При этом камеры 5, 12 имеют наибольший объем.

Фиг.2: Поршневые кольца 10, 13 обычно имеют прорезь (замок) - 21, и будучи установленными в поршневые канавки в свободном состоянии, эпюра наружного размера колец больше диаметров цилиндра 2. (Левая часть фиг.2.) Кольца имеют форму сечения в виде прямоугольника со сторонами Hc×Rc. Где Hc - высота кольца вдоль образующей поршня, Rc - радиальная толщина кольца вдоль радиуса поршня. Канавки поршня имеют сечение в форме прямоугольника со сторонами Hk, Rk. Причем высоты Hk>Hc, а толщины Rk>Rc. Поэтому кольца могут быть свободно установлены в канавки. После того как в канавки установлены все кольца 10 и 13, их сжимают до диаметра, меньшего диаметров гильз, при этом раствор замка уменьшается до теплового зазора - 22. (Правая часть фиг.2.) Сжатое кольцо прижато своей внешней поверхностью к внутренней поверхности гильзы при помощи сил упругости в виде эпюры - 23. Для улучшения лабиринтного эффекта сначала замки 21, а потом и прорези тепловых зазоров 22 колец 10, 13 располагают в шахматном порядке. То есть, если зазор 22 верхнего кольца из набора 13 расположен справа от профиля поршня на фиг.2, то зазор 22 второго кольца располагают слева от профиля поршня 3, последующее, третье кольцо - опять справа, а четвертое - слева, и т.д., то есть в так называемой шахматной последовательности. Такое расположение колец обеспечивает наилучший лабиринтный эффект уплотнения поршневыми кольцами 10, 13. При этом торец - 24 канавки 14 поршня 3 плотно прилегает к торцу кольца 13 под воздействием давления протекающего газа от камер 5 и 12. Давление газа Р3 от камеры 12 создает эпюру сил - 25, прижимающих первое кольцо к торцу 24. На фиг.2 поршень 3 находится в верхней мертвой точке, (ВМТ).

На фиг.3 - схема действия давления газа на поршневые кольца 10, 13. Кольца расположены в секциях - 26 и - 27, поршня 3. Секции связаны перемычкой - 28 и закреплены от осевого смещения при помощи кольцевых замков - 29. Секции 26, 27 поршня 3 уплотнены между собой при помощи манжет - 30. Манжеты 30 секции 26 расположены зеркально к манжетам секции 27 и образуют своими уплотняющими элементами, контактирующими с перемычкой, уплотняющую камеру - 31, связанную с камерой высокого давления 5 при помощи канала - 32. Манжеты 30, со стороны низкого давления Р2 в полостях секций 26, 27, соединены с этими полостями каналами - 33 и - 34. Упругие силы колец и давление протекающего газа, P1, Р3, складываются в эпюры - 35, - 36, которые прижимают внешние поверхности колец к внутренним поверхностям гильз цилиндра 2. Давление в камере 5, превышающее давление в камере 12, прижимает торцы колец 10 и 13 к торцам 24 поршневых канавок 11, 14. Суммирующие нагрузки на первом кольце набора 10 выразятся в виде вектора - 37, произвольно расположенного в пространстве сектора 26. Суммирующие нагрузки на первом кольце набора 13 выразятся в виде вектора - 38, в секторе 27. На фиг.3 поршень находится в промежуточном положении между ВМТ и НМТ.

Фиг 4. Вид А, фиг.3. Разностью давлений в каналах P1, Р3, упругостью колец 10, 13 и динамическими усилиями от каналов 6, 7 создаются радиальные реакции в виде кольцевой эпюры - 39 со стороны канала 6 и в виде кольцевой эпюры - 40 со стороны канала 7. Причем эпюры 39, 40 реакции кольца имеет неравномерный и знакопеременный характер, вытянутый то в сторону высокого давления канала 7, то в сторону всасывающего канала 6. Разница в реакциях 39, 40 может вызвать возвратно-поступательное движение кольца 10 вдоль канавки 11. На кольцах 10, 13 от торцов канавок 11, 14 действует сила трения скольжения - 41. На поршне 3 действует сила трения качения - 42. Обе силы образованы одной боковой нагрузкой. Но сила трения скольжения 41 во много раз превышает силу трения качения 42. При обозначенном направлении - 43 движения газа силы трения 41, 42 действуют так, как показано на фиг.4. Также на фигуре 4 обозначены возможные повороты - 44 секций 26, 27 поршня 3 относительно друг друга от действия тангенциальных сил и крутящих моментов.

Фиг.5 - диаграмма перепада давлений перед кольцами. На вертикальной оси - значения перепада давления, МПа. На горизонтальной оси - значения хода 16 поршня 3 от НМТ к ВМТ в долях. Текущие величины давления перед первым кольцом стянуты кривой - 45. Текущие величины давления перед вторым кольцом стянуты кривой - 46. На отдельных участках хода поршня (расширение) давление перед кольцом P1 может быть немного меньшим, чем давление за вторым кольцом Р3, что иллюстрирует заштрихованный участок - 47. Блок 1 компримирует газ по четырехзвенному циклу следующим образом. В начале движения поршня от НМТ к ВМТ давление газа, поступившего в камеры гильз 5, 12, перед первыми от давления кольцами из наборов 10, 13 несколько падает, что объясняется тем, что самодействующий клапан всасывания еще не закрылся, а расширившийся после всасывания газ начинает остывать. При угле поворота механизма движения (не показан) 20-35°, или хода поршня 10-20% клапан всасывания закрывается, и начинается процесс сжатия газа, сопровождающийся адиабатным повышением давления, и нагревом гильз от газа. После чего открывается клапан нагнетания, что сопровождается нагнетанием газа из камер 5, 12 в межступенчатую аппаратуру (не показана), где газ охлаждается. После охлаждения в аппаратуре газ, нагнетаемый из камеры 12, поступает во всасывающий канал 6 камеры 5. А охлажденный газ из охладителя от камеры высокого давления 5 нагнетается потребителю в баллон (не показан). По достижении поршнем ВМТ последний останавливается, и газ дожимается в канал 7 за счет температурного расширения по изотерме. После того как поршень начинает обратное движение, клапан нагнетания еще не закрыт, а клапан всасывания еще не открыт, в этот момент хода давление в камерах полого падает, пока клапан нагнетания закрывается, а клапан всасывания открывается. После чего скорость падения давления перед первым кольцом замедляется, и при подходе к НМТ начинается процесс расширения газа в горячей гильзе, а при проходе точки НМТ цикл повторяется. По четырехзвенному циклу всасывания, расширения, сжатия и нагнетания работает любой блок поршневых компрессоров. Под воздействием тангенциальных сил и крутящих моментов, действующих со стороны профиля поршня 3 от давления протекающего газа, кольца испытывают нагрузки, приводящие к вальсированию колец внутри канавок поршня. Всасывание и расширение газа сопровождается сдвигом 44 первого кольца 10 совместно с секцией 27 поршня 3, на телах качения 18 канавок 17, 19, по часовой стрелке. Сжатие и нагнетание газа сопровождается сдвигом 44 первого кольца 13, совместно с секцией 26, поршня 3 на телах качения 18 канавок 17, 19, против часовой стрелки. Разница между силой трения 41 и силой трения 42 делает невозможным движение колец вдоль канавок. Разница между силой трения 41 и силой трения 42 делает возможным движение колец 10, 13 только совместно с поршневыми секциями 26, 27. Это совместное движение никак не влияет на усилие, прижимающее кольцо к гильзе цилиндра, но улучшает смазку колец через каналы 32, 33, 34. Поскольку работа блока 1 зависит от работоспособности его первых к камерам 5, 12 поршневых колец из наборов 10, 13. Поршневые кольца 10, 13 обычно имеют прорезь (замок) 21, и в свободном состоянии эпюра наружного размера колец больше диаметров своих гильз 5, 12. Прорезь 21 придает кольцам вид округлой балки в форме незамкнутой петли со свободными концами, контактирующими со стенками гильз. Когда в поршневые канавки 11, 14 помещены все кольца 10, 13, они сжимаются до диаметра меньшего диаметра гильз 5, 12 цилиндра 2. Замок 21 закрывается до размера, ограниченного температурным зазором 22 около концов кольца. Кольца вводятся вместе с поршнем 3 в цилиндр 2. В гильзах 5, 12 кольца 10, 13, под действием собственных сил упругости, стремятся увеличить длину окружности на величину упругого раствора замка 21. Уплотнительный эффект колец 10, 13 основан на упругом и плотном прилегании их внешних поверхностей к внутренней поверхности гильз 5, 12 цилиндра 2. Уплотнение зависит также от плотного прилегания торца колец 10, 13 к торцевой стенке 24 поршневых канавок 11, 14. Уплотнение также зависит от стабильности шахматного расположения теплового зазора 22, гарантирующего лабиринтное уплотняющее действие наборов колец 10, 13. Для улучшения эффекта лабиринтного уплотнения зазоры 22 колец 10, 13 устанавливают в шахматном порядке, то есть если сборщик расположит зазор первого кольца с правой руки от профиля поршня, то у второго кольца он расположит зазор с левой руки от профиля, у третьего - опять справа, у нижнего - слева и так далее. В процессе работы кольца прижимается не только собственными силами упругости, но и под действием на него избыточного давления протекающего газа. Прижатие колец перетекающим газом играет двоякую роль. С одной стороны, оно увеличивает плотность прилегания колец 10, 13 к гильзам 5, 12, и, следовательно, герметичность уплотнения; а с другой стороны, динамика протекающего через лабиринтный набор 10, 13 газа может увеличить работу трения колец блока 1. Протекание газа может происходить тремя путями: через тепловой зазор в замке кольца; между торцевыми поверхностями кольца и поршневой канавки; между наружной поверхностью кольца и стенкой цилиндра. Из указанных протеканий наибольшие потери и износ за счет сдувания масла с поверхности цилиндра имеет третий из указанных случаев. Но выяснилось, что работоспособность блока высокого давления, работающего с частотой цикла i>40 сек-1, зависит не только от перетекания газа вдоль гильзы, или от прилегания кольца к зеркалу цилиндра, но также, в большой степени, и от остальных из двух указанных факторов. Например, при опытной эксплуатации блоков 1, работающих с частотой 50 сек-1, при периодической замене изношенных поршневых колец на новые, автор заметил, что свободные, концевые части изношенных колец, возле замка 21, истираются до толщины, меньшей на 1, 2 мм, чем средняя часть кольца. Также замечено, что зазоры 22 колец 10, 13 при обкатке блока сдвигаются от шахматного расположения лабиринта, «вальсируют туда-сюда», вдоль канавок поршня. Очевидная неравномерность износа кольца происходит из-за неуравновешенных сил, обусловленных динамикой газа. При обратном движении газа, при всасывании, силы 37, 38; 39, 40 меняют свое направление и величину. Цикл компримирования газа в блоке 1, состоящий из четырех разных действий, по сути, является источником возвратно-поступательных поворотов 44 колец 10, 13, совместно с секциями 26, 27, поршня 3 на телах качения 18 канавок 17, 19. Повороты 44 без тел качения 18 приводят к неравномерному износу колец в поршневых канавках, повышенным утечкам газа от кольца к кольцу и значительному перегреву газа. Свободные концы колец около зазора 22, несмотря на обработку профиля колец по специальной эпюре, оказывают большее давление на гильзу и подвержены большему трению и износу, чем средняя часть кольца. За счет зазора в стенках канавки и неустойчивости кольца, как овальной балки, кольцо немного перекашивается, причем винтообразно. Поэтому обычно от радиальных нагрузок один конец кольца имеет большее трение и страдает при прямом ходе поршня, а другой конец кольца имеет повышенное трение при обратном ходе поршня. Смещение шахматного расположения лабиринтного набора колец 10, 13 в сторону совмещения зазоров 22 в одну линию может снизить производительность цилиндропоршневого блока 1 до 0. Радиальные силы можно уменьшить, но полностью устранить нельзя, поскольку они образуются упругостью кольца, динамикой перетекающего газа, отдачей от работы клапанов и динамикой механизма компрессора. Было необходимо простое устройство внутри блока, исключающее движение (вальсирование) колец в канавках.

Предложена такая конструкция двойного блока, которая позволила бы не столько устранить радиальные силы в блоке, но перенаправить их на более прочный объект, чем тонкие и нежные кольца, и значительно снизить работу трения поршневых колец вдоль своих канавок. При движении поршня 3 вдоль цилиндра 2 торец 24 плотно прижат к торцу кольца, кроме пропуска в виде маленького теплового зазора 22. Следует отметить, что по мере заполнения баллона потребителя наступает такой момент, когда давление газа из баллона потребителя не дает открыться клапану нагнетания, или клапан открывается слишком близко от ВМТ. Тогда на лицевой профиль поршня (фиг.1) и колец 10, 13 начинает воздействовать перепад давлений между сектором клапана всасывания и сектором, в котором расположен клапан нагнетания. Даже при небольшом перепаде в 0,1 МПа и профильной площади поршня, в 100 раз превосходящей радиальную площадь цилиндра, на поршень и кольца начинают действовать боковые и радиальные силы, достигающие десятков тысяч ньютонов. При этом кольца 10, 13 испытывают крайнюю динамическую перегрузку, сопровождающуюся движением кольца от одного торца 24 поршневых канавок к другому, а также поворотом колец внутри канавки, разбивающим шахматное чередование лабиринтного расположения зазоров 22. Бывают случаи, когда при обкатке блоков зазоры 22 выстраивались в один ряд, и утечки практически выключали блок высокого давления 1 из работы. Кольца, словно маленькие поршни, проворачиваются относительно канавок вдоль окружности, причем, в зависимости от направления движения поршня относительно камеры 5, кольца проворачиваются то по часовой стрелке, то против часовой стрелки, совершая работу трения скольжения. Эта вредная работа вальсирования отнимает, по крайней мере, половину от ресурса колец и канавок. С целью устранения в блоке 1 вредной работы трения поршневых колец 10, 13, вдоль своих канавок 14, 22, в теле поршневого звена 3, закрепленного на штоке 4, установлен разгружающий набор тел радиального качения 18, контактирующих между поршнем и штоком в канавках качения 17, 19, обращенных друг к другу. Тогда из-за разницы между видом кинематического трения кольцам 10 будет легче провернуть туда-сюда всю секцию 25 поршня 3, чем вальсировать вдоль торца 23 канавок 22. По той же причине кольцам 13 легче провернуть секцию 24 поршня 3, чем истираться вдоль торцов 23 канавок 14. При этом следует учесть, что боковые нагрузки от динамики клапанов, прижимающие профиль поршня и боковые поверхности колец к внутренним стенкам гильз, создают все условия для того, что бы поршень 3 и кольца 10, 13 не скользили по гильзам, а совершали совместное перекатывающее движение по окружности внутри гильз 5, 12. Чему в полной мере способствуют тела качения 18 в канавках 17 и 19. При этом перекатывании, за счет упругих сил внутри колец 10, 13, внешние поверхности колец не отрываются от внутренней поверхности гильз 5, 12, сохраняя плотное прилегание, которому способствует также давление газа, протекающего через зазоры 22 лабиринтного набора. Шахматное расположение зазоров 22 стабилизируется, и в процессе обкатки блока 1 не меняется.

Поршень на телах 18 в канавках 17, 19 качения поршня 3 и штока 4 способен работать с частотой вращения вала компрессора 3000 об/мин, (или цикла блока 50 сек-1), что является своеобразным мировым достижением, и подтверждено экспериментально. Очевидно, что два фактора уплотнения кольцами 10, 13: от прилегания к гильзам 5, 12 и лабиринтный в процессе возвратно-поступательного движения поршня 3 действуют непрерывно, а третий фактор уплотнения прилеганием торца к торцу - процесс знакопеременный и прерывистый. Таким образом, для выполнения задачи изобретения: двойной цилиндропоршневой блок высокого давления 1, содержащий цилиндр двойного действия 2; содержит гильзу 5 первого цилиндра высокого давления с одной стороны штока 4 и вторую гильзу низкого давления 12 с противоположной стороны штока 4; в гильзы 5 и 12 вставлено двухсекционное поршневое звено 3, контактирующее с гильзами 5, 12 при помощи набора поршневых колец 10, 13, расположенных в канавках поршня, закрепленного на штоке; секции 26, 27 поршневого звена 3 закреплены на штоке 4 при помощи набора радиальных тел качения 18, разгружающих наборы колец, 10, 13; секции контактируют с телами 18 канавками качения 17, 19, закрепленными на поверхности штока 4 и в теле поршня 3; канавки тел качения обращены друг к другу; секции 26, 27 связаны между собой перемычкой 28 и сцеплены кольцевыми замками 29 и содержат также уплотнения 30, связанные с камерой высокого давления 5 при помощи канала 32. При расчете диаграммы изменения давлений перед кольцами следует учесть факт отсутствия скольжения кольца вдоль канавок. Это означает, что вектор 40 практически равен нулю. Кривые изменения давления газа перед кольцами (практически, давление в поршневых канавках) в зависимости от хода поршня 3 внутри блока 1, представленные на фиг.5, показывают, что у первого кольца образуется основной перепад давления, причем с увеличением частоты циклов до 50 сек-1 этот перепад возрастает [2]. У последующих колец перепад давлений невелик, который с увеличением частоты работы блока 1 практически не изменяется. Из кривых, в частности, следует, что на отдельных участках хода поршня (расширение) давление перед кольцом P1 может быть немного меньшим, чем давление за вторым кольцом Р3, заштрихованный участок 45. В процессе работы блока кольцо прижимается к зеркалу гильзы не только силами собственной упругости кольца, но и под действием на него давления протекающего газа. Это дополнительное прижатие колец протекающим газом играет двоякую роль. С одной стороны, давление увеличивает плотность прилегания колец к гильзе и, следовательно, герметичность, с другой, оно может повысить работу трения, а следовательно, износ колец и зеркала гильзы. Тангенциальные силы, воздействующие на профиль поршня 3 блока 1, вызывают поворот колец вместе с секциями 26, 27, и трение вдоль канавок исключено. Тогда при расчете давлений на поршневые кольца, по Эвайсу, [3], избыточное давление ΔР, прижимающее кольцо 10 к зеркалу гильзы 5, в зависимости от хода 16 поршня 3 составит:

где:

P1 - давление перед первым кольцом 13, в зависимости от хода 16 поршня 3;

P2 - давление за первым кольцом;

P3 - давление перед вторым кольцом в зависимости от хода 16, причем P2≈P1, а Р3 на большей части ходов цикла меньше P1. Сведем значения давления, МПа, перед первым и вторым кольцом в таблицу 1:

Средний перепад давления ΔР, МПа, для первого и второго колец из набора 13 составит 0,61 МПа и 0,27 МПа соответственно. Среднее давление в масляной пленке между гильзой и кольцом составит:

Для нормальной работы уплотнения необходимо обеспечить совершенное прилегание кольца к стенкам цилиндра, а также сохранить этот контакт на протяжении возможно более длительного времени. Поэтому имеет смысл расположить сечение кольца 13, имеющее вид прямоугольника со сторонами Hc×Rc, таким образом, чтобы Hc - сторона сечения вдоль образующей поршня, была в 1,1÷2 раза больше, чем Rc. Тогда силы собственной упругости кольца будут уменьшены на величину воздействия протекающего газа высокого давления, согласно среднему перепаду давления ΔР для частоты работы блока свыше 40 с-1. Увеличенная площадь прилегания кольца к зеркалу гильзы позволит лучше сохранить масляную пленку между кольцом и зеркалом. Это позволит снизить количество колец с 10 до 4, что также уменьшит работу трения колец о гильзу цилиндра, уменьшит перегрев гильзы, а значит, и объем расширяющегося газа из мертвого пространства, что, в свою очередь, повысит производительность блока 1 при сжатии газа до высокого давления.

Следует также отметить, что имеются двигатели внутреннего сгорания с циклом подвода теплоты при постоянном давлении, которые имеют рекордный термодинамический КПД, но которые не нашли широкого применения из-за высоких усилий страгивания поршня из мертвых точек.

То есть из-за высоких значений тангенциальных сил от известных механизмов для цикла высокого давления и высокой частоты циклов двойной цилиндропоршневой блок высокого давления, описанный выше, отличается тем, что сечение поршневых колец в канавках имеет форму прямоугольника, у которого длинная сторона расположена вдоль образующей поверхности поршня, а короткая сторона - вдоль радиуса поршня. Блок 1 с указанными признаками поршневого звена на телах качения 18 позволяет не только снизить воздействие сил трения от мертвой точки, но в специальных механизмах использовать энергию трения для облегчения страгивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ КОРОТКОЙ ПЕРЕДАЧИ ХОДА ПОРШНЕВОГО ЗВЕНА | 2009 |

|

RU2453747C2 |

| Цилиндропоршневая группа для двигателя внутреннего сгорания | 1990 |

|

SU1776850A1 |

| ПОРШНЕВАЯ МАШИНА | 2008 |

|

RU2497002C2 |

| СПОСОБ КОМПЛЕКТАЦИИ КОЛЬЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239716C1 |

| Цилиндропоршневая группа поршневой машины | 1989 |

|

SU1698470A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2000 |

|

RU2168082C1 |

| ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) | 2009 |

|

RU2431755C2 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2016 |

|

RU2644434C1 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2372508C1 |

Изобретение относится к двойным цилиндропоршневым блокам, предназначенным для использования в двигателях и поршневых компрессорах высокого давления. Блок содержит двойной цилиндр, в котором установлено поршневое звено. Цилиндры имеют по паре каналов всасывания и нагнетания рабочего тела, связанных с клапанами всасывания и нагнетания. Направление потока газа от боковых каналов внутри цилиндра оказывает реактивное воздействие на профиль поршня, работающего с высокой частотой, и приводит к боковым нагрузкам на поршневые кольца. Учет нагрузок от профиля поршня позволил по-другому взглянуть на проблему низкого ресурса колец и решить ее неожиданным образом. В цилиндр вставлено двухсекционное поршневое звено, контактирующее с гильзами при помощи колец в канавках поршня. Секции звена сцеплены между собой кольцевыми замками и содержат уплотнения. Поршневое звено закреплено на двустороннем штоке и содержит разгружающее устройство. Устройство выполнено в виде радиальных тел качения, расположенных в канавках качения поршня и штока, обращенных друг к другу. Устройство снижает трение колец внутри поршневых канавок и исключает неравномерный износ поршневых колец. 1 з.п. ф-лы, 1 табл., 5 ил.

1. Двойной цилиндропоршневой блок высокого давления, содержащий цилиндр двойного действия с гильзой первого цилиндра высокого давления с одной стороны штока и второй гильзой низкого давления с противоположной стороны штока, в которые вставлено двухсекционное поршневое звено, контактирующий с первой и второй гильзой при помощи набора поршневых колец в канавках поршня, закрепленного на штоке, отличающийся тем, что секции звена на штоке закреплены при помощи набора радиальных тел качения, разгружающих набор колец, которые контактируют с канавками качения, в теле поршня и штока, обращенными друг к другу, сцеплены между собой кольцевыми замками, и секции содержат уплотнения, связанные с камерой высокого давления при помощи канала.

2. Двойной цилиндропоршневой блок высокого давления по п.1, отличающийся тем, что сечение поршневых колец имеет форму прямоугольника, у которого длинная сторона расположена вдоль поверхности поршня, а короткая сторона вдоль радиуса поршня.

| ДИФФЕРЕНЦИАЛЬНЫЙ ЦИЛИНДРОПОРШНЕВОЙ БЛОК КОМПРЕССОРА | 2004 |

|

RU2265136C1 |

| Насос высокого давления | 1988 |

|

SU1560790A1 |

| DE 19918394 А1, 26.10.2000 | |||

| GB 3035714 T3, 31.07.2001. | |||

Авторы

Даты

2012-05-27—Публикация

2009-02-27—Подача