Изобретение относится к области энергетического и транспортного машиностроения, преимущественно двигателестроения, и может быть использовано в поршневых машинах и компрессорах.

В современных поршневых двигателях внутреннего сгорания (ДВС) для уплотнения рабочего объема и эффективности преобразования энергии рабочего тела в полезную работу цилиндропоршневая группа (ЦПГ) снабжается кольцевым уплотнением, комплектуемым уплотнительными и маслосъемными разрезными упругими кольцами, образующими с поверхностями втулки цилиндра и поршня лабиринтное уплотнение из 2...7 уплотнительных и 1...3 маслосъемных колец, общее количество которых устанавливается экспериментально (Двигатели внутреннего сгорания. Конструирование и расчет на прочность поршневых и комбинированных двигателей. Под ред. А.С.Орлина, М.С.Круглова. - М.: Машиностроение, 1984. с.124...132).

В условиях эксплуатации детали ЦПГ изнашиваются, причем втулки цилиндров изнашиваются неравномерно с наибольшим износом на уровне первого уплотнительного кольца в зоне верхней мертвой точки поршня и срок их службы в 2...3 раза превышает срок службы уплотнительных колец, что позволяет осуществлять замены отработавших свой срок уплотнительных колец на новые (Дюк Г.Е. Поршневые кольца: Справочник фирмы Гетце А.О. Буршайд, ФРГ, 1977, с.16).

Однако при установке нового комплекта кольцевого уплотнения в частично изношенную втулку цилиндра на практике обычно не удается полностью восстановить первоначальные параметры и характеристики ДВС (Трение и теплопередача в поршневых кольцах двигателей внутреннего сгорания: Справочное пособие /Под ред. Р.М.Петриченко. Л.: Изд. Ленин. у-та, 1990, c.7).

Известен способ комплектации кольцевого уплотнения ЦПГ, содержащего четыре уплотнительных кольца, расположенных на головке поршня выше поршневого пальца, нижнее из которых выполняет также функции маслосъемного (Двигатель ЯМЗ-240 и его модификации. Инструкция по эксплуатации. Под ред. Г.Д.Чернышева. М.: Машиностроение, 1972, с.44; Андрусенко Е.И. Особенности комплектации кольцевого уплотнения поршней среднеоборотных дизелей//Двигателестроение. – 1990, №3, с.47...49).

Однако существующий способ комплектации ЦПГ не позволяет в эксплуатации обоснованно снижать потери мощности на трение, повышать эффективность и моторесурс кольцевого уплотнения ДВС. Это связано с тем, что эффективность работы кольцевого уплотнения зависит от качества уплотнения рабочего цилиндра, т.е. от величины цикловой утечки рабочего тела и от потерь мощности на преодоление сил трения в кольцевом уплотнении. Причем для повышения качества уплотнения число уплотнительных колец увеличивают, а для снижения потерь мощности на трение их число уменьшают. В процессе эксплуатации уплотнительные кольца обычно заменяют при повышении расхода масла на “угар” более 3% от расхода топлива или при повышенном дымлении из картера, а также при выработке двигателем 4...5 тыс. часов ресурса.

При установке нового комплекта уплотнительных колец в частично изношенную втулку цилиндра нарушается характер контакта колец с измененной геометрией рабочей поверхности втулки цилиндра, в поршневых канавках не обеспечивается плотное прилегание новых колец к торцевым поверхностям канавок. Период же приработки новых колец в этом случае значительно увеличивается, а иногда и вообще не наступает. Существенно возрастают потери мощности двигателя, ухудшаются его экономические, экологические и пусковые показатели.

Задачей настоящего изобретения является снижение потерь мощности на трение, повышение эффективности и моторесурса кольцевого уплотнения в эксплуатации без повышения затрат в производстве и эксплуатации.

Поставленная задача решается таким способом комплектации кольцевого уплотнения цилиндропоршневой группы двигателей внутреннего сгорания, при котором на головке поршня выше поршневого пальца в кольцевых канавках устанавливаются уплотнительные и маслосъемные кольца, причем выполняют минимальное расчетное число кольцевых канавок, определяемое

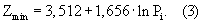

Zmin=3,512+1,656·ln Pi,

где Рi - среднее индикаторное давление в цилиндре двигателя, МПа, и две резервные, в которые устанавливаются сначала минимальное расчетное число уплотнительных колец, равное Zmin, причем одно из них, с маслосъемными функциями, устанавливают после двух резервных канавок, а в резервные канавки поочередно, с интервалами последующих технических осмотров, устанавливают дополнительно новые резервные уплотнительные кольца.

Основное отличие нового способа состоит в том, что начальная комплектация кольцевого уплотнения ЦПГ с новыми исходными элементами (имеющими минимальный начальный просвет) содержит минимальное число уплотнительных колец, поэтому снижается мощность потерь на трение, повышается экономичность и моторесурс двигателя до первой переборки ЦПГ. После первой переборки ухудшившиеся показатели двигателя существенно восстанавливаются установкой резервных колец, так как добавляемые новые кольца в резервных канавках удалены от зоны наибольших износов втулки цилиндра, а начальный комплект верхних уплотнительных колец находится в хорошо приработанном состоянии поверхностей к этой зоне. Добавляемые резервные уплотнительные кольца снижают потери мощности на утечки, частично компенсируя потери мощности на трение.

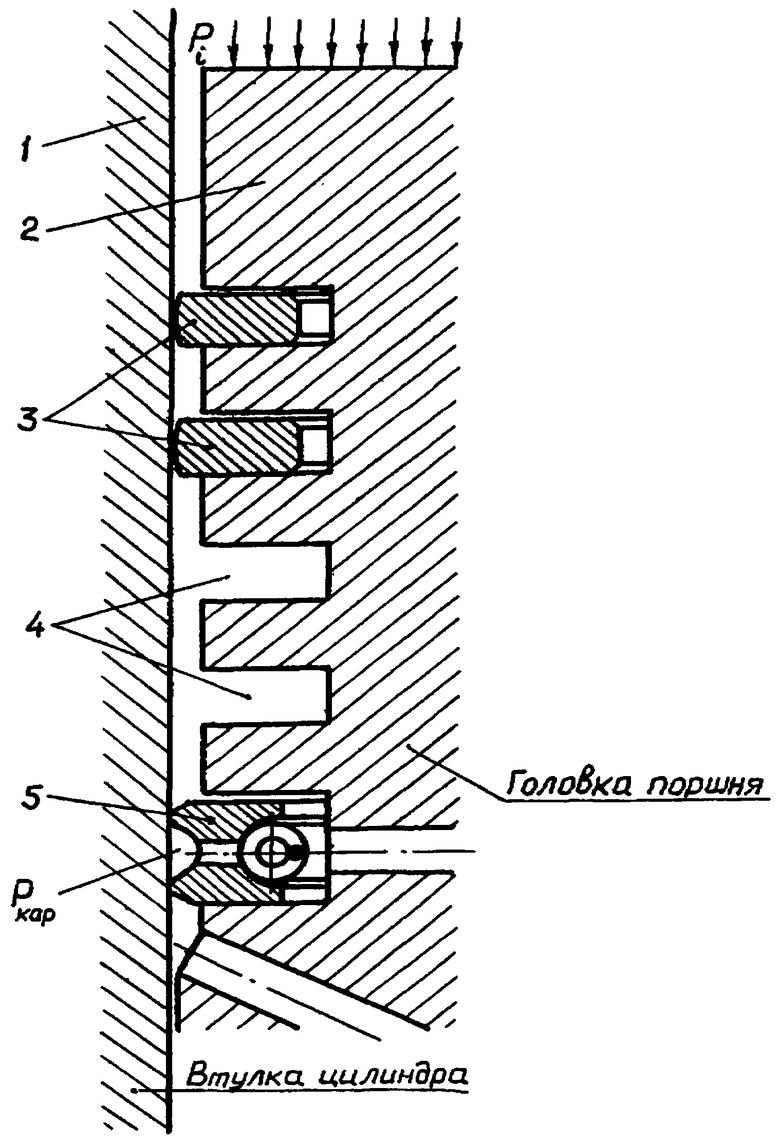

Пример реализации способа для Zmin=3 иллюстрируется чертежом.

Втулка цилиндра 1 сопряжена с головкой поршня 2, содержащей два уплотнительных кольца 3, две резервные канавки 4 и одно маслосъемное кольцо 5 с уплотнительными функциями. Кольцевое уплотнение нагружено среднецикловым давлением Рi со стороны рабочей камеры и давлением Ркар со стороны картера двигателя.

Потери мощности в кольцевом уплотнении ЦПГ состоят из потерь мощности на утечки рабочего тела через неплотности (просветы) и потерь мощности на преодоление сил трения на уплотняющих поверхностях. Потери мощности на утечки рабочего тела снижаются при увеличении числа уплотнительных колец, повышении скоростных режимов и возрастают с увеличением суммарной площади просветов от недостаточно качественного прилегания уплотняющих поверхностей и тепловых зазоров, а также с повышением нагрузочных режимов двигателя.

Потери же мощности на трение в кольцевом уплотнении ЦПГ существенно возрастают с увеличением числа уплотнительных колец и скоростных режимов двигателя, сопровождающихся повышением интенсивности износов уплотняющих поверхностей вследствие попадания продуктов износа в нижние зоны поверхностей трения, увеличением суммарной площади просветов в уплотнении, дополнительными утечками рабочего тела, ухудшением экономических, экологических и пусковых показателей двигателя.

Для начальной комплектации кольцевого уплотнения ЦПГ необходима обоснованная оценка минимального числа уплотнительных ступеней (колец) лабиринта при наиболее тяжелых условиях работы уплотнения, когда во всех сечениях ступеней устанавливается критический перепад давлений, обуславливающий наибольшую постоянную утечку рабочего тела

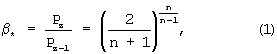

где z - порядковый номер выходного сечения, соответствующей ступени (кольца), начиная отсчет с первого (верхнего со стороны рабочей камеры) уплотнительного кольца, для которого Pz-1=Рi соответствует среднему индикаторному давлению в рабочей камере, n - среднецикловой показатель политропы расширения утечки рабочего тела в каналах кольцевого уплотнения.

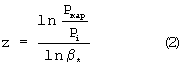

Общий перепад давлений в кольцевом уплотнении за рабочий цикл характеризуется средним индикаторным давлением в рабочем объеме цилиндра и давлением за маслосъемным кольцом со стороны картера двигателя. При распределении общего среднего перепада давления в кольцевом уплотнении по ступеням лабиринта так, чтобы в каждом уплотнительном канале ступени расширение газовой утечки соответствовало критическому отношению давлений (1), получим минимальное число ступеней (колец) в виде

где Ркар=0,106...0,12, МПа - давление в потоке утечки за маслосъемным кольцом со стороны картера двигателя.

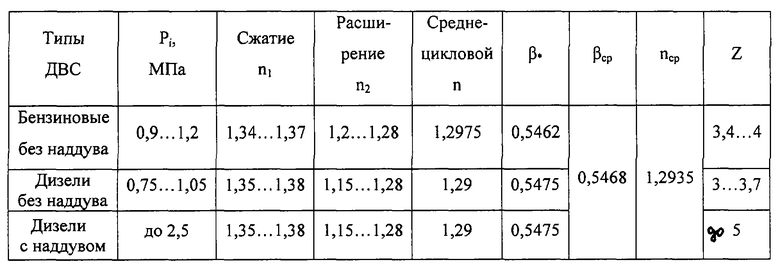

Экспериментальные значения характерных параметров двигателей приведены в таблице.

Учитывая выражение (1) и экспериментальные данные таблицы, получим рабочую формулу для обоснованной оценки минимального количества уплотнительных колец при комплектации кольцевых уплотнений ЦПГ ДВС

Таким образом, для современных поршневых двигателей минимальное число уплотнительных колец в уплотнении в зависимости от форсировки по Pi составляет Zmin=3...5.

Для современных среднеоборотных и высокооборотных тронковых ДВС наиболее рациональный способ начальной комплектации кольцевых уплотнений, обеспечивающий снижение потерь на трение, повышение эксплуатационной эффективности и моторесурса, до первой переборки ЦПГ, также обеспечивается предлагаемым способом комплектации ЦПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820111A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820110A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1991 |

|

SU1820112A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820109A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2002 |

|

RU2212577C1 |

| Поршневое устройство двигателя внутреннего сгорания с экспандером (варианты) | 2016 |

|

RU2616687C1 |

| Цилиндропоршневая группа поршневой машины | 1989 |

|

SU1698470A1 |

| ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА | 2000 |

|

RU2186234C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОРШНЯ | 2002 |

|

RU2206806C1 |

Способ комплектации кольцевого уплотнения цилиндропоршневой группы ДВС, при котором на головке поршня выше поршневого пальца в кольцевых канавках устанавливаются уплотнительные и маслосъемные кольца, причем выполняют минимальное расчетное число кольцевых канавок, определяемое  где Pi - среднее индикаторное давление в цилиндре двигателя, МПа, и две резервные, в которые устанавливаются сначала минимальное расчетное число уплотнительных колец, равное Zmin, причем одно из них, с маслосъемными функциями, устанавливают после двух резервных канавок, а в резервные канавки поочередно, с интервалами последующих технических осмотров, устанавливают дополнительно новые резервные уплотнительные кольца. Изобретение позволяет повысить эффективность и моторесурс кольцевого уплотнения в эксплуатации без повышения затрат в производстве и эксплуатации. 1 ил., 1 табл.

где Pi - среднее индикаторное давление в цилиндре двигателя, МПа, и две резервные, в которые устанавливаются сначала минимальное расчетное число уплотнительных колец, равное Zmin, причем одно из них, с маслосъемными функциями, устанавливают после двух резервных канавок, а в резервные канавки поочередно, с интервалами последующих технических осмотров, устанавливают дополнительно новые резервные уплотнительные кольца. Изобретение позволяет повысить эффективность и моторесурс кольцевого уплотнения в эксплуатации без повышения затрат в производстве и эксплуатации. 1 ил., 1 табл.

Способ комплектации кольцевого уплотнения цилиндропоршневой группы двигателей внутреннего сгорания, при котором на головке поршня выше поршневого пальца в кольцевых канавках устанавливаются уплотнительные и маслосъемные кольца, отличающийся тем, что выполняют минимальное расчетное число кольцевых канавок, определяемое

где Pi - среднее индикаторное давление в цилиндре двигателя, МПа,

и две резервные, в которые устанавливаются сначала минимальное расчетное число уплотнительных колец, равное Zmin, причем одно из них - с маслосъемными функциями - устанавливают после двух резервных канавок, а в резервные канавки поочередно с интервалами последующих технических осмотров устанавливают дополнительно новые резервные уплотнительные кольца.

| АНДРУСЕНКО Е.И | |||

| Особенности комплектации кольцевого уплотнения поршней среднеоборотных дизелей | |||

| Двигателестроение | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Цилиндро-поршневая группа | 1984 |

|

SU1252527A1 |

| Способ ремонта головки поршня двигателя | 1987 |

|

SU1451309A1 |

| Поршень для двигателя внутреннего сгорания | 1985 |

|

SU1295020A1 |

| ГОРОДСКАЯ ВЕНТИЛЯЦИОННАЯ ТРУБА КАШЕВАРОВА | 1995 |

|

RU2093756C1 |

Авторы

Даты

2004-11-10—Публикация

2003-07-02—Подача