Изобретение относится к машиностроению, в частности к обработке деталей шестеренных насосов с внешним зацеплением шестерен, которые могут быть использованы для подачи потребителю химически активных жидких сред, а также в прядильных машинах, формирующих химические волокна мокрым и сухо-мокрым способом.

Известен способ обработки деталей шестеренных дозирующих насосов, включающий выполнение деталей из стали мартенситного класса ЭП890-Ш с термообработкой деталей (закалкой) до твердости HRC ≥ 56 (см. авторское свидетельство SU №922316, кл. F04C 2/04, 23.04.1982).

Указанная термообработка позволяет повысить износостойкость деталей шестеренного насоса. Однако указанная выше сталь не является коррозионно-стойкой, что приводит к коррозионно-механическому изнашиванию трибосопряжений насоса при подаче химически активных сред. Особо коррозируемыми и изнашиваемыми являются трибосопряжения шестерен и шестерни-корпус, так как металлические поверхности этих деталей постоянно находятся в контакте в процессе работы насоса. Это приводит к коррозионно-механическому и водородному изнашиванию пар трения и, как следствие, к изменению геометрии трибосопряжений. Как результат, шестеренный насос при перекачивании химически активных сред достаточно быстро теряет требуемые характеристики.

Известны способы механической абразивной обработки различного рода деталей - полирование, шаржирование, шлифование, которые являются одной из стадий типового технологического процесса суперфинишной обработки в производстве металлических лазерных зеркал на основе цветных, черных металлов и сплавов, а также неметаллических материалов. При этом используются свободные или связанные абразивы (микропорошки карбида титана и хрома, кубического нитрида бора, порошки алмаза, оксида алюминия и др.) (см. А.Д.Никифоров и др., Высокие технологии размерной обработки в машиностроении, учебник для вузов, М., Высшая Школа, 2007, 327 с.).

Однако, как показали исследования, сравнительно большая величина частиц абразивов, в том числе и алмазов (более 1 мкм), входящих в состав шлифовальных кругов, паст и суспензий, не позволяет добиться шероховатости при механизированной абразивной обработке аустенитных нержавеющих сталей на доводочных станках более 12…13 класса (Ra 0,025…0,012 мкм), что, в свою очередь, не позволяет добиться увеличения ресурса работы деталей шестеренных насосов при работе их в химически активных средах.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки деталей шестеренного насоса, включающий шлифование поверхностей пластин и внутренней, наружной поверхностей и торцовых плоскостей шестерен (см. патент на полезную модель RU №92919, кл. F04C 2/00, 10.04.2010).

Выполнение поверхностей трибосопряжений шлифованными позволяет снизить потери на трение. Указанные в патенте сталь марки 35, закаленная на твердость 37-42 HRC, и сталь марки 45, закаленная на твердость HRC 46-52, имея достаточную твердость, позволяют повысить износостойкость и, как следствие, ресурс работы при перекачивании жидких сред с абразивными включениями. Однако эти стали не являются коррозионно-стойкими, что приводит к коррозионно-механическому и водородному изнашиванию трибосопряжений насоса при подаче химически активных сред. Кроме того, необходимость закалки деталей насоса приводит к усложнению и удорожанию процесса изготовления деталей насоса, но при этом не позволяет добиться требуемой надежности и долговечности работы насоса в химически активных средах.

Задачей, на решение которой направлено изобретение, является упрощение процесса изготовления деталей насоса при одновременном повышении их эксплуатационных характеристик, в частности износостойкости при работе в химически активных средах.

Технический результат заключается в том, что достигается повышение надежности и долговечности работы деталей шестеренного насоса.

Указанная задача решается, а технический результат достигается за счет того, что способ обработки деталей шестеренного насоса включает шлифование поверхностей пластин и внутренней, наружной поверхностей и торцовых плоскостей шестерен при этом пластины и шестерни выполняют из аустенитной стали, после шлифования пластин и торцевых плоскостей шестерен проводят их полировку, для чего пластины и шестерни вставляют в трафареты и прижимают их к доводочному диску однодискового плоскодоводочного станка, при этом организуют вращение трафаретов вокруг своей оси при одновременном вращении доводочного диска, на поверхности которого выполнены кольцевые канавки; сверху на диск подают суспензию на основе ультрадисперсных алмазов (УДА) с размерами зерен менее 100 нм, которую после попадания в кольцевые канавки под действием центробежной силы перемещают в радиальном направлении и, таким образом, равномерно распределяют в пространстве между шлифованными поверхностями деталей и доводочным диском, при этом в процессе прижатия срезают ультрадисперсными алмазами со шлифованных поверхностей деталей микро- и наночастицы материалов и заполняют ими микро- и нанопоры поверхностей, и одновременно проводят поверхностное пластическое деформирование шлифованных поверхностей суспензиями с УДА.

Скорость вращения доводочного диска, предпочтительно, составляет от 36 до 72 об/мин.

Расход суспензии на доводочный диск, предпочтительно, составляет от 2 до 20 л/мин.

Детали прижимают к доводочному диску, предпочтительно с давлением от 0,5 до 1,0 бар.

В ходе проведенных исследований было установлено, что для повышения класса шероховатости поверхности деталей из пластичных металлов необходимо нанополирование изделий в суспензиях на основе ультрадисперсных алмазов (УДА) с размерами зерен менее 100 нм. В этом случае УДА выполняют функции и сверхтонкого абразива, снимающего наночастицы зерен металла, заполняющего микро- и нанопоры поверхности металла, и инструмента для пластической деформации поверхности, что способствует не только повышению твердости поверхностного слоя, но и повышению класса шероховатости. При этом в поверхностном слое возникают благоприятные сжимающие напряжения, что приводит к повышению усталостной прочности и износостойкости изделия при граничном трении.

Основой разработанного способа является совмещение наноабразивной механической обработки «мягких» пластичных аустенитных сталей свободным абразивом (УДА с размерами нанозерен 80…100 нм), находящимся в составе суспензий, с поверхностным пластическим деформированием этими алмазами поверхности обрабатываемых деталей и созданием таким образом поверхностного слоя с повышенными физико-механическими характеристиками. Высокая твердость и большая площадь удельной поверхности нанопорошков алмаза в составе суспензии и, следовательно, громадная величина поверхностной энергии позволяют им выполнять при наноразмерной обработке функции структурообразователя поверхностного слоя и одновременно служить идеальными «инструментами» при наноабразивной механической обработке и поверхностной пластической деформации поверхности деталей шестеренных насосов из аустенитных сталей.

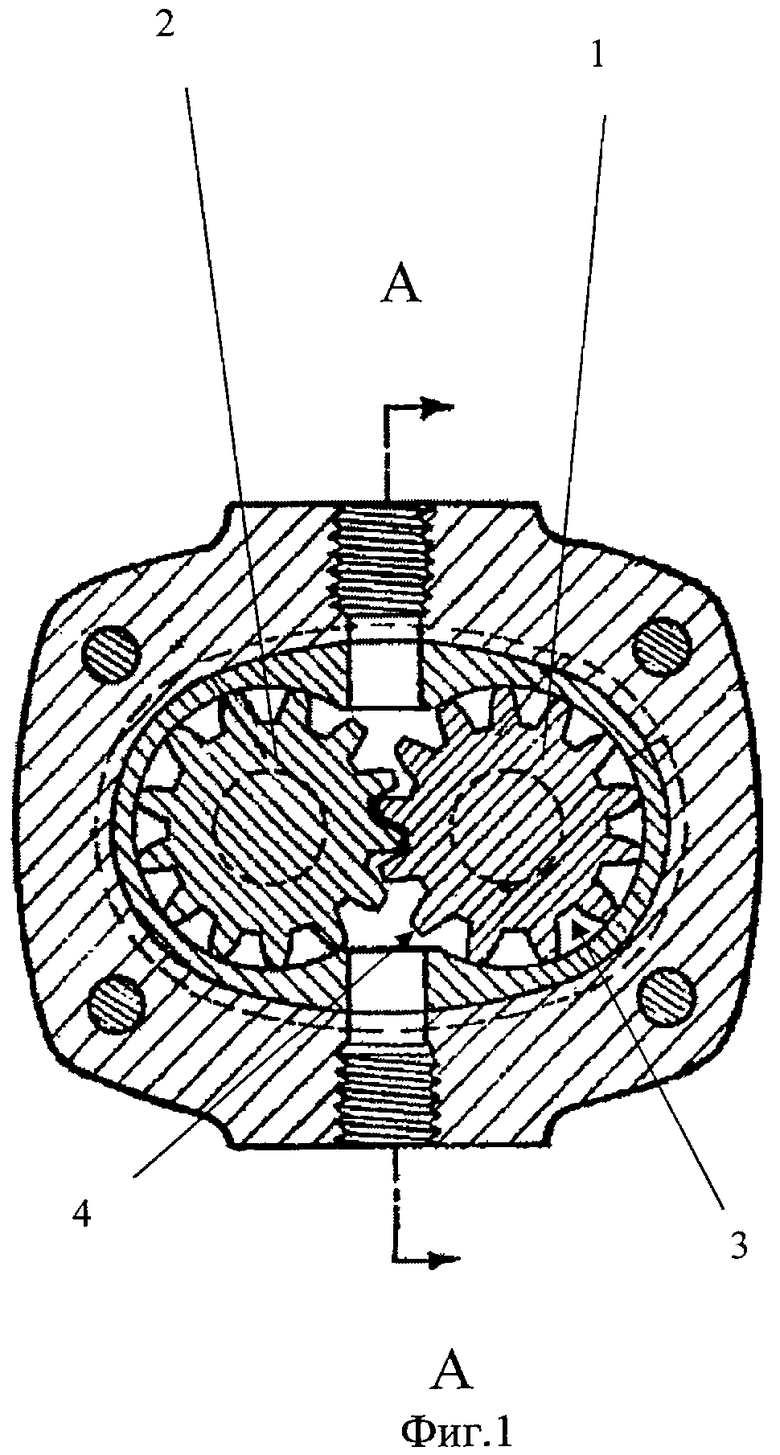

На фиг.1 представлен продольный разрез шестеренного насоса, детали которого изготовлены в соответствии с описываемым способом обработки деталей.

На фиг.2 - разрез А-А по фиг.1.

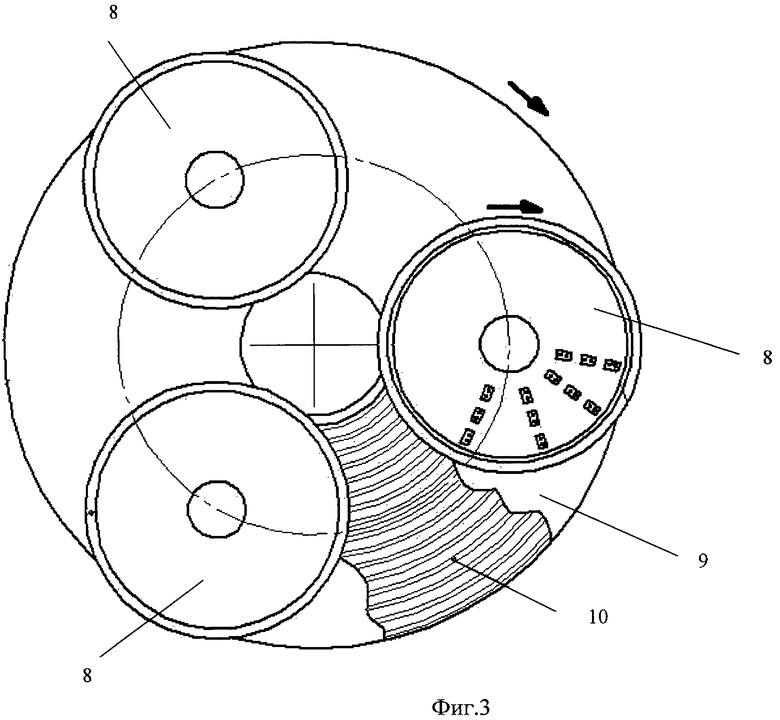

На фиг.3 схематично представлены установленные в трафаретах обрабатываемые детали шестеренного насоса при обработке торцевых поверхностей шестерен и поверхностей пластин.

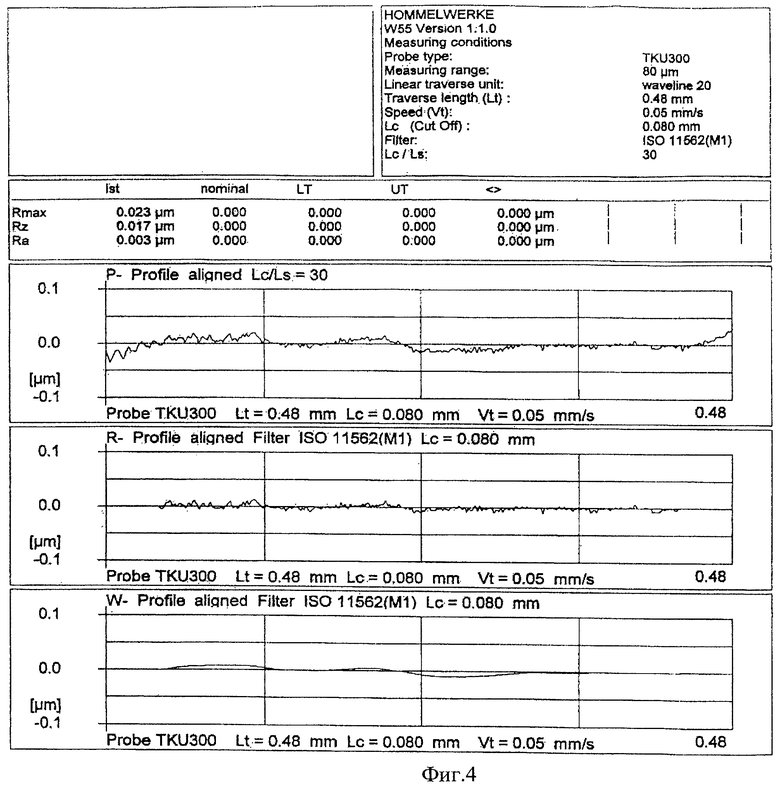

На фиг.4 показана профилограмма поверхности аустенитной нержавеющей стали, обработанной описываемым способом.

Выбранный в качестве примера шестеренный насос содержит две шестерни 1 и 2, каждая из которых выполнена со шлифованными внутренней 3 и наружной 4 поверхностями и торцевыми плоскостями 5, и пластины 6 со шлифованными поверхностями 7. Шестерни 1 и 2 и пластины 6 выполнены из аустенитной стали. Торцевые поверхности 5 каждой шестерни 1 и 2 и поверхности 7 пластин 6, обращенные в сторону шестерен 1 и 2, отполированы с помощью суспензии на основе ультрадисперсных алмазов с размерами зерен менее 100 нм на доводочном диске однодискового плоскодоводочного станка, при вращении трафаретов 8, в которые вставлены шестерни 1 и 2 или пластины 6, вокруг своей оси, при одновременном вращении доводочного диска 9, и таким образом на деталях сформирован поверхностный более прочный слой толщиной от 12 до 20 нм и твердостью в 3-3,5 раза выше твердости остального материала.

Способ обработки деталей шестеренного насоса включает шлифование поверхностей пластин 6 и внутренней 3, наружной 4 поверхностей и торцовых 5 плоскостей шестерен 1 и 2. У пластин 6 и шестерен 1 и 2 после шлифования проводят полировку их торцевых поверхностей, для чего пластины 6 и шестерни 1 и 2 вставляют в трафареты 8 и прижимают их к доводочному диску 9 однодискового плоскодоводочного станка, при этом организуют вращение трафаретов 8 вокруг своей оси при одновременном вращении доводочного диска 9, на поверхности которого выполнены кольцевые канавки 10. Сверху на диск 9 подают суспензию на основе ультрадисперсных алмазов (УДА) с размерами зерен менее 100 нм, которую после попадания в кольцевые канавки 10 под действием центробежной силы перемещают в радиальном направлении и, таким образом, равномерно распределяют в пространстве между шлифованными поверхностями деталей (пластины 6 и шестерни 1 и 2) и доводочным диском 9. В процессе прижатия срезают ультрадисперсными алмазами со шлифованных поверхностей деталей микро- и наночастицы материалов и заполняют ими микро- и нанопоры поверхностей, и одновременно проводят поверхностное пластическое деформирование шлифованных поверхностей суспензиями с УДА.

В ходе исследования было установлено, что наилучших результатов удалось добиться при скорости вращения доводочного диска 9 от 36 до 72 об/мин, расходе суспензии на доводочный диск 9 от 2 до 20 л/мин и прижатии деталей к доводочному диску 9 с давлением от 0,5 до 1,0 бар.

В ходе нанополирования имеют место два процесса, происходящие одновременно. В зоне контакта «деталь (1, 2 или 6) - доводочный диск 9» происходит процесс измельчения металла, карбидов, оксидов миллионами частиц абразива - УДА. При этом, так как срез зерен выступов поверхности металла производится наноалмазами, размер которых не более 100 нм, образуются зерна, размер которых находится в наноразмерном диапазоне. Эти зерна заполняют макро-, микро- и нанопоры, тем самым понижая шероховатость и пористость поверхности. Одновременно происходит уменьшение размеров зерен металла, находящихся в поверхностном слое, в результате их износа при высокоэнергетическом измельчении в процессе нанополирования, что приводит к повышению прочности поверхностного слоя.

Одновременно, при вращательном относительном движении «доводочный диск - деталь», миллионы наноалмазов, обладающие громадной поверхностной энергией, перекатываются при сложном кинематическом движении и, под указанным выше давлении на полируемые детали, создают на них эффект поверхностного пластического деформирования. Таким образом, поверхность деталей «выглаживается», что приводит к еще более высокой степени понижения ее пористости и шероховатости.

За счет этих, происходящих одновременно, процессов на поверхности полируемого металла образуется модифицированный УДА слой повышенной твердости, обладающий отличающимися от объемных свойств прочностными характеристиками материала. Величина этого слоя находится в пределах 12…20 нм. При этом установлено, что минимально необходимая толщина слоя составляет величину 12 нм, что позволяет добиться повышения износостойкости и прочности деталей, необходимой для работы при перекачивании химически активных сред. В то же время нецелесообразно увеличение толщины деформированного слоя больше 20 нм, поскольку в этом случае прирост прочности и износостойкости незначителен, в то время как резко возрастают деформационные изменения деталей по сравнению с исходными значениями, что может привести к ухудшению эксплуатационных характеристик шестеренного насоса.

Определение твердости поверхности шестерен насосов-дозаторов, нанополированных суспензиями с УДА, средний размер которых 80…100 нм, в сравнении с твердостью поверхностей шестерен, полированных суспензиями с алмазными порошками фракции 2…4 мкм, было проведено на сканирующем нанотвердомере «НаноСкан» разработки ФГУ Технологический институт сверхтвердых и новых углеродных материалов, г.Троицк. В результате получены следующие данные:

- твердость поверхностного слоя аустенитной нержавеющей стали 12Х18Н10Т, подвергнутой нанополированию суспензиями с нанопорошками УДА составляет - 230…244 HV(HRC 19,2…22), тогда как у поверхностного слоя, полированного обычными порошками - 176…180 HV(HRC 6…7), т.е. твердость в первом случае в 3…3,5 раза выше.

На фиг.4 показана профилограмма поверхности аустенитной нержавеющей стали, обработанной описываемым способом. Как следует из профилограммы, шероховатость нанополируемой поверхности составляет Ra 0,003 мкм, что превышает самый высокий 14 класс шероховатости по ГОСТ 2789-73, равный 0,008 мкм. Измерения были проведены на приборе для измерения шероховатости модели HOMMEL TESTER W55 (Германия).

Настоящее изобретение может быть использовано в нефтегазовой, автотракторной, химической и других отраслях промышленности для перекачивания различных жидких, преимущественно агрессивных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕННЫЙ НАСОС | 2011 |

|

RU2451836C1 |

| Шестеренный насос | 2023 |

|

RU2822672C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2007 |

|

RU2345110C2 |

| ДОЗИРУЮЩИЙ ШЕСТЕРЕННЫЙ НАСОС | 2009 |

|

RU2423620C2 |

| ШЕСТЕРЕННЫЙ ДОЗИРУЮЩИЙ НАСОС | 2006 |

|

RU2307260C1 |

| ШЕСТЕРЕННЫЙ ДОЗИРУЮЩИЙ НАСОС | 2015 |

|

RU2583197C1 |

| ШЕСТЕРЕННЫЙ НАСОС-ДОЗАТОР | 2006 |

|

RU2314435C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ УСЛОВИЙ ШЛИФОВАНИЯ | 2003 |

|

RU2323813C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

Изобретение относится к машиностроению, в частности к обработке деталей шестеренных насосов с внешним зацеплением шестерен. Способ обработки деталей шестеренного насоса включает шлифование поверхностей пластин и внутренней, наружной поверхностей и торцовых плоскостей шестерен. Пластины и шестерни выполняют из аустенитной стали. После шлифования пластин и торцевых плоскостей шестерен проводят их полировку, для чего пластины и шестерни вставляют в трафареты и прижимают их к доводочному диску однодискового плоскодоводочного станка. Организуют вращение трафаретов вокруг своей оси при одновременном вращении доводочного диска, на поверхности которого выполнены кольцевые канавки. Сверху на диск подают суспензию на основе ультрадисперсных алмазов (УДА) с размерами зерен менее 100 нм, которую после попадания в кольцевые канавки под действием центробежной силы перемещают в радиальном направлении и, таким образом, равномерно распределяют в пространстве между шлифованными поверхностями деталей и доводочным диском. В процессе прижатия срезают ультрадисперсными алмазами со шлифованных поверхностей деталей микро- и наночастицы материалов и заполняют ими микро- и нанопоры поверхностей, и одновременно проводят поверхностное пластическое деформирование шлифованных поверхностей суспензиями с УДА. В результате достигается повышение надежности и долговечности работы деталей шестеренного насоса. 3 з.п. ф-лы, 4 ил.

1. Способ обработки деталей шестеренного насоса, включающий шлифование поверхностей пластин и внутренней, наружной поверхностей и торцовых плоскостей шестерен, отличающийся тем, что пластины и шестерни выполняют из аустенитной стали, после шлифования пластин и торцевых плоскостей шестерен проводят их полировку, для чего пластины и шестерни вставляют в трафареты и прижимают их к доводочному диску однодискового плоскодоводочного станка, при этом организуют вращение трафаретов вокруг своей оси при одновременном вращении доводочного диска, на поверхности которого выполнены кольцевые канавки, сверху на диск подают суспензию на основе ультрадисперсных алмазов (УДА) с размерами зерен менее 100 нм, которую после попадания в кольцевые канавки под действием центробежной силы перемещают в радиальном направлении и, таким образом, равномерно распределяют в пространстве между шлифованными поверхностями деталей и доводочным диском, при этом в процессе прижатия срезают ультрадисперсными алмазами со шлифованных поверхностей деталей микро- и наночастицы материалов и заполняют ими микро- и нанопоры поверхностей и одновременно проводят поверхностное пластическое деформирование шлифованных поверхностей суспензиями с УДА.

2. Способ по п.1, отличающийся тем, что скорость вращения доводочного диска составляет от 36 до 72 об/мин.

3. Способ по п.1, отличающийся тем, что расход суспензии на доводочный диск составляет от 2 до 20 л/мин.

4. Способ по п.1, отличающийся тем, что детали прижимают к доводочному диску с давлением от 0,5 до 1,0 бар.

| УСТРОЙСТВО для КИДКИ ЧЕЛНОКА К НИЖНЕБОЙНОМУ | 0 |

|

SU92919A1 |

| Насос шестеренный дозировочный | 1980 |

|

SU922316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2004 |

|

RU2275277C1 |

| EP 0549057 A1, 30.06.1993 | |||

| Устройство для контроля цифровых блоков | 1986 |

|

SU1411750A1 |

Авторы

Даты

2012-05-27—Публикация

2011-04-29—Подача