Изобретение относится к резанию труднообрабатываемых металлов и может быть использовано при чистовой, отделочной алмазно-абразивной обработке, например, при хонинговании отверстий.

Известно устройство для вибрационного хонингования, содержащее вибратор, установленный с возможностью взаимодействия с корпусом инструмента и выполненный в виде упорного подшипника с сепаратором, рабочая поверхность одной из разъемных частей которого выполнена кулачковой [1].

Недостатком известного устройства является ненадежность конструкции, выраженная в том, что при определенных сочетаниях режимов и сил резания, размеров профиля кулачковой части, жесткости поджимающих пружин и т.п. шарики упорного подшипника будут проскальзывать по гладкому кольцу вместе с сепаратором, не возбуждая вибраций. При этом устройство не позволяет регулировать величину амплитуды колебаний и малопроизводительно.

Известно устройство для вибрационного хонингования, содержащее вибратор, устанавливаемый с возможностью взаимодействия с корпусом инструмента и выполненный в виде упорного подшипника с сепаратором, рабочая поверхность одной из разъемных частей которого изготовлена кулачковой, при этом упомянутая разъемная часть выполнена в виде втулки и неподвижно установлена на корпусе инструмента, а сепаратор размещен на корпусе с возможностью вращения [2].

Недостатком известного устройства является возможность отказа и ненадежность конструкции, выраженные в том, что при определенных сочетаниях размеров профиля волнистого торца втулки вибратора, жесткости пружины, поджимающей эту втулку, значительных сил резания и др. находящиеся во впадине шарики не преодолеют выступы и будут проскальзывать по гладкому кольцу подшипника вибратора вместе с упомянутой втулкой, не подвергая вибрациям инструмент. Кроме того, устройство не позволяет плавно регулировать амплитуду колебания, что чрезвычайно важно при выборе оптимальной величины последней для данных конкретных условий обработки. Устройство не отличается высокой производительностью и качеством обработки.

Известно устройство для вибрационного хонингования, содержащее вибратор, выполненный в виде упорного подшипника и установленный с возможностью взаимодействия с брускодержателями, несущими хонинговальные бруски, причем оно снабжено установленными с каждой стороны подшипника в количестве двух штук шайбами с непараллельными торцами, выполненными под углом α/2 с возможностью плавного регулирования угла наклона от нуля до α, тягами, выполненными в виде пластинчатых пружин, втулкой с наружным диаметром D, при этом упорный подшипник выполнен двойным, установлен под углом α к плоскости вращения с помощью шайб, а втулка запрессована в среднем кольце двойного подшипника и соединена тягами с брускодержателями для сообщения последним вибрационного перемещения с амплитудой Аг, определяемой из соотношения Aг=Dcosα [3].

Недостатками известного устройства являются малые амплитуды вибрационных перемещений и невозможность регулирования частоты вибраций, которые прямо пропорционально влияют на производительность и качество обработки.

Задача изобретения - расширение технологических возможностей, повышение производительности, точности и качества вибрационного хонингования путем обеспечения вибрационного осевого возвратно-поступательного перемещения обрабатываемой заготовки за счет импульсного нагружения, оптимальной низкой частоты и амплитуды, не зависящих от частоты вращения инструмента.

Поставленная задача решается предлагаемым способом хонингования, включающим сообщение алмазно-абразивному инструменту возвратно-вращательного и продольного возвратно-поступательного движения, а заготовка типа втулки закреплена с обеспечением плавающего положения в пневматическом диафрагменном приспособлении с резиновой манжетой с ребристой внутренней поверхностью, причем заготовке дополнительно сообщают осевые вибрационные движения низкой частоты с помощью гидроцилиндра с поршнем, имеющим форму стакана, с закрепленным к торцу поршня вышеназванным диафрагменным приспособлением, при этом винтовая цилиндрическая пружина сжатия охватывает периферию поршня и стремится возвратить его в крайнее нижнее положение, из которого поршень выводит импульсная подача масла, вырабатываемая гидравлическим генератором импульсов, с которым маслопроводами соединен гидроцилиндр.

Сущность предлагаемого способа поясняется чертежами.

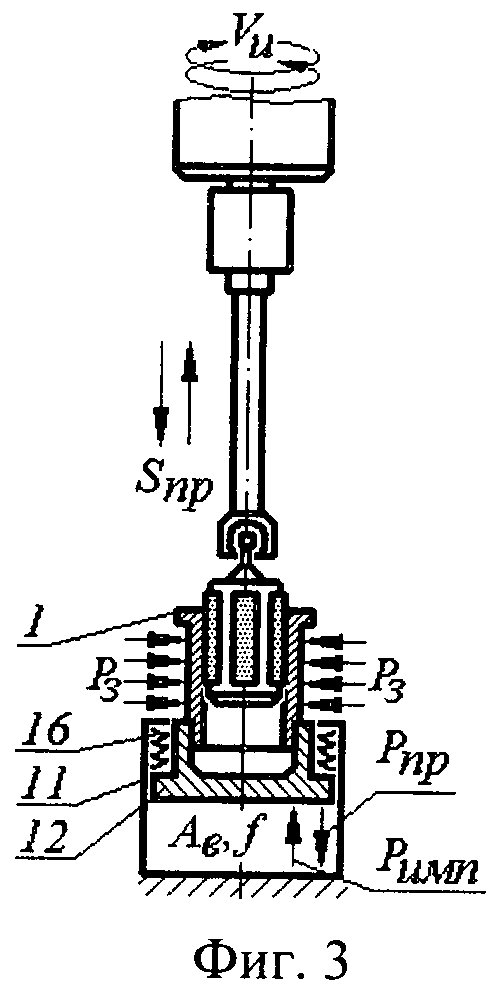

На фиг.1 показано устройство, реализующее предлагаемый способ, для вибрационного хонингования отверстий обрабатываемых заготовок типа втулок, продольный разрез; на фиг.2 - общий вид по А, вид сверху, устройства на фиг.1; на фиг.3 - схема расположения действующих сил при хонинговании отверстия заготовки типа втулки предлагаемым способом, позволяющим накладывать на заготовку возвратно-поступательные продольные колебательные движения низкой частоты.

Предлагаемый способ и реализующее его устройство предназначены для чистовой отделочной обработки хонингованием отверстий заготовок типа втулок, гильз и других подобных деталей машин с вибрационным возвратно-поступательным нагружением в продольном направлении обрабатываемых заготовок 1.

Устройство, реализующее предлагаемый способ, состоит из двух частей: верхней (согласно фиг.1) части 2, которая представляет собой пневматическое диафрагменное приспособление, предназначенное для базирования и зажима обрабатываемых заготовок, и нижней части 3, которая представляет собой гидроцилиндр, предназначенный для сообщения заготовке с диафрагменным зажимным приспособлением вибрационных возвратно-поступательных движений в осевом, продольном направлении.

Обрабатываемая заготовка, например гильза автомобильного двигателя, устанавливается в отверстие фланца 4 и опирается на его внутренний буртик.

Пневматическое диафрагменное приспособление состоит из обечайки 5, в отверстии которой расположена резиновая манжета 6 с ребристой внутренней поверхностью. К верхнему торцу обечайки закреплено винтами 7 кольцо 8, позволяющее плотно присоединить манжету к обечайке. К нижнему торцу обечайки закреплен винтами 9 фланец 4, позволяющий плотно присоединить манжету к торцу обечайки. Сжатый воздух в пространство между обечайкой и манжетой поступает через штуцер 10, осуществляя базирование и зажим заготовки по наружному диаметру, обеспечивая плавающее положение заготовки, что почти полностью исключает деформации, возникающие при зажиме заготовки, и повышает точность хонингуемого отверстия. Аналогичное приспособление положительно зарекомендовало себя при хонинговании гильз автомобильного двигателя на специальном двухшпиндельном хонинговальном полуавтомате мод. СС 290, созданного на базе станка мод. ЗМ83 [4].

Сообщение заготовке вибрационных возвратно-поступательных движений в осевом, продольном направлении осуществляется гидроцилиндром, расположенным в нижней части устройства. Корпус 11 гидроцилиндра имеет основание, выполненное с возможностью закрепления на столе хонинговального станка (последний не показан). В открытом сверху корпусе гидроцилиндра расположен поршень 12, имеющий форму стакана. К верхнему полому торцу поршня 12 винтами 13 крепится промежуточный фланец 14, на который устанавливается фланцем 4 верхняя часть 2 устройства в сборе и крепится винтами 15, так что часть обрабатываемой заготовки располагается в отверстии поршня. Кроме того, в глухом отверстии поршня располагается хонинговальная головка, при ее перебеге при возвратно-поступательном движении в процессе хонингования.

По периферии поршня 12, охватывая его, расположена винтовая цилиндрическая пружина сжатия 16, которая, упираясь в кольцо 17, жестко закрепленное винтами 18 к верхнему торцу корпуса 11 гидроцилиндра, с усилием Pпр стремится возвратить поршень в крайнее нижнее положение.

В нижнюю полость 19 гидроцилиндра через маслопроводы 20 осуществляется импульсная подача масла под давлением Римп, вырабатываемая гидравлическим генератором импульсов (не показан, [5, 6]). Резиновое кольцо 21 в днище гидроцилиндра служит амортизатором при вибрационном продольном возвратно-поступательном движении поршня за счет импульсной подачи масла в гидроцилиндр. Меняя высоту резинового кольца, добиваются изменения величины амплитуды Ав вибраций поршня вместе с верхней частью устройства и закрепленной в ней заготовкой.

Работа по предлагаемому способу осуществляется следующим образом.

Инструменту, хонинговальной головке, сообщают возвратно-вращательное движение Vи и возвратно-поступательную продольную подачу Sпр, как при традиционном хонинговании (см. фиг.3).

Оператор загружает заготовку в отверстие манжеты, при этом заготовка опирается на буртик в отверстии фланца 4 и ориентируется в осевом направлении. Закрепление заготовки в приспособлении осуществляется подачей сжатого воздуха через штуцер 10 в отверстие обечайки в полость, образованную резиновой манжетой с ребристой внутренней поверхностью.

Как только хонинговальная головка введена в отверстие заготовки, включается вращение Vи и возвратно-поступательное продольное перемещение Sпр инструмента, а также дополнительное низкочастотное с частотой f<50 Гц и амплитудой Ав=0,1…5,0 мм вибрационное движение заготовки в продольном направлении.

Периодическая импульсная Римп нагрузка, интенсивно воздействующая на обрабатываемую поверхность заготовки, реализуется в предлагаемом способе импульсной подачей масла, вырабатываемой гидравлическим генератором импульсов [5, 6].

Периодическая импульсная подача масла Римп воздействует на поршень и перемещает его снизу вверх вместе с обрабатываемой заготовкой, преодолевая сопротивление пружины сжатия 16.

После действия импульса масла давление в нижней полости гидроцилиндра падает и поршень вместе с заготовкой перемещается сверху вниз под действием пружины сжатия 16 в первоначальное нижнее положение (согласно фиг.1), ограниченное резиновым амортизационным кольцом.

В результате импульсного удара масла, поступающего от гидравлического генератора импульсов, по торцу поршня в нем и заготовке возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до заготовки, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы резания. Возможность рационального использования энергии ударных волн определяется размерами устройства, реализующего предлагаемый способ.

Таким образом, происходит алмазно-абразивная обработка хонингованием с импульсным нагруженном заготовки, которая существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

В качестве примера проводилась обработка отверстия гильзы цилиндра 130-1002021 на вертикально-хонинговальном станке мод. ЗМ83С, оснащенном вышерассмотренным устройством для вибрационного хонингования с гидравлическим генератором импульсов [4, 5] и хонинговальной головкой с алмазными брусками АС6 80/63 50М1 (ГОСТ 25594-83) - 6 шт., панелью с электроконтактным датчиком - СП-231; автокалибром 8М-17729-02. Материал обрабатываемой заготовки-отливки гильзы цилиндра - специальный чугун, имеющий химический состав (в %): С - 3,2…3,4; Si - 2,0…2,3; Mn - 0,5…0,8; Cr - 0,25…0,40; Ni - 0,10…0,25; P≤0,20; S≤0,15; Fe - остальное. Механические свойства чугуна: 170…241 НВ; σB≥206 н/мм2; σиз=432 н/мм2. Диаметр обрабатываемого отверстия ⌀100,56…⌀100,50 мм; шероховатость - Ra=0,32 мкм. После сборки хонинговальной головки для точного расположения бруски прирабатывались притирочной пастой на хонинговальном станке по отверстию хонингуемой (бракованной) гильзы при равенстве окружной скорости Vи и скорости продольного хода Sпр. Притирочной пастой являлся абразивный порошок из зеленого карбида кремния зернистостью 5, смешанный с тавотом в пропорции 1:2. Пасту наносили кисточкой на алмазные бруски. Приработка алмазных брусков производилась до тех пор, пока площадь контакта не достигла 90%. Продолжительность притирки брусков составила 14,5 мин. Режимы алмазно-абразивной обработки: Vи=19 м/мин; Sпр=37,7 м/мин.

Значения технологических факторов (частоты ударов, величины амплитуды, величины подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия при обработке элементарной площадки обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности вибрационного воздействия не значительно влияет на эффективность обработки.

Предлагаемый способ позволил повысить производительность в 1,5…2 раза, исключить операцию получистовой алмазно-абразивной обработки благодаря улучшению шероховатости поверхности на 1…2 класса. При этом расход алмазно-абразивного инструмента снизился на 20%.

Импульсная нагрузка, реализующая вибрационные возвратно-поступательные движения заготовки, создает перекрестное движение обрабатываемой поверхности относительно алмазно-абразивных зерен и периодически изменяет направление резания и силу трения.

Благодаря этому облегчается съем материала и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания и сила трения уменьшается в несколько раз.

Перекрестное движение с импульсным нагруженном заготовки увеличивает число активно работающих алмазно-абразивных зерен и интенсифицирует срезание выступов неровностей с обрабатываемой поверхности. При этом на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты.

Предлагаемый способ позволяет повысить режимы и производительность обработки в несколько раз без ухудшения качества обработанной поверхности. Кроме того, в таких условиях стойкость инструмента возрастает в два и более раз по сравнению со стойкостью при традиционной алмазно-абразивной обработки, облегчаются съем материала и стружкообразование, уменьшается расход энергии на резание и трение.

Способ и устройство целесообразно и эффективно использовать при обработке заготовок малой жесткости из труднообрабатываемых материалов и сплавов.

Источники информации

1. A.c. СССР №356108, кл. B24B 33/00, 1970.

2. А.С. СССР №1530418, кл. B24B 33/00, 1987.

3. Патент 2146593, МКИ7 B24B 33/00, 33/02 // B24B 1/04. Устройство для вибрационного хонингования. Степанов Ю.С., Афанасьев Б.И. и др. Заявка №98115880/02; 17.08.1998; 28.03.2000. Бюл. №8.

4. Сверлильные и хонинговальные станки. М., «Машиностроение», 1977, С.166-172.

5. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

6. Патент РФ 2 090 342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2452605C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2290292C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2428297C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2426633C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2291043C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440884C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

Изобретение относится к резанию труднообрабатываемых металлов и может быть использовано при чистовой отделочной алмазно-абразивной обработке отверстий, например, при хонинговании. Алмазно-абразивному инструменту сообщают возвратно-вращательное и продольное возвратно-поступательное движения. Заготовку типа втулки закрепляют с обеспечением плавающего положения в пневматическом диафрагменном приспособлении с резиновой манжетой, имеющей ребристую внутреннюю поверхность. Дополнительно сообщают заготовке осевые вибрационные движения низкой частоты посредством гидроцилиндра с поршнем, имеющим форму стакана. На торце поршня закрепляют упомянутое диафрагменное приспособление. Периферию поршня охватывают винтовой цилиндрической пружиной сжатия для возврата его в крайнее нижнее положение. Из этого положения поршень выводят импульсной подачей масла, вырабатываемой гидравлическим генератором импульсов, с которым маслопроводами соединяют гидроцилиндр. В результате повышается производительность хонингования за счет увеличения режимов обработки при сохранении ее качества, а также возрастает стойкость используемого алмазно-абразивного инструмента. 3 ил.

Способ вибрационного хонингования, включающий сообщение алмазно-абразивному инструменту возвратно-вращательного и продольного возвратно-поступательного движения и закрепление заготовки типа втулки с обеспечением плавающего положения в пневматическом диафрагменном приспособлении с резиновой манжетой с ребристой внутренней поверхностью, отличающийся тем, что заготовке дополнительно сообщают осевые вибрационные движения низкой частоты посредством гидроцилиндра с поршнем, имеющим форму стакана, и закрепляют на торце поршня упомянутое диафрагменное приспособление, при этом периферию поршня охватывают винтовой цилиндрической пружиной сжатия для возврата его в крайнее нижнее положение, из которого поршень выводят импульсной подачей масла, вырабатываемой гидравлическим генератором импульсов, с которым маслопроводами соединяют гидроцилиндр.

| БОГОРОДИЦКИЙ Н.Н | |||

| и др | |||

| Технологическое оснащение хонингования | |||

| - Л.: Машиностроение, 1984, с.89-97 | |||

| Хонингование, Справочное пособие | |||

| - М.: Машиностроение, 1973, с.129, 130 | |||

| Шлицехонинговальный станок | 1981 |

|

SU1044455A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| JP 9066461 А, 11.03.1997 | |||

| US 4551947 А, 12.11.1985. | |||

Авторы

Даты

2012-06-10—Публикация

2010-11-02—Подача