Изобретение относится к способу и устройству для сушки экструдированного материала.

Для эффективного выполнения экструзионного процесса экструдированные материалы часто должны включать в себя весьма значительное содержание воды, так что после выхода из экструдера их во многих случаях сначала необходимо высушить перед их упаковкой или иным использованием. Особенно если материал является пищевым продуктом, процесс высушивания должен быть в максимально возможной степени выполнен таким образом, чтобы можно было исключить любой контакт между высушиваемым материалом и бактериями или другими микроорганизмами. Однако при помощи обычных способов высушивания, в которых имеется контакт между материалом и сухим воздухом, трудно обеспечить общую стерильность.

Таким образом, задача изобретения состоит в обеспечении способа и устройства, которые позволяют эффективно высушить экструдированный материал, не приводя к загрязнению нежелательными микроорганизмами.

С точки зрения технологии процесса эта задача решается способом высушивания экструдированного материала, содержащего этапы, на которых: обеспечивают газообразную среду с перегретым паром внутри оболочки, экструдируют материал внутрь оболочки, высушивают материал в газообразной среде и перемещают высушенный материал изнутри оболочки.

Особенно низкого уровня содержания микроорганизмов или даже общей стерильности можно достигнуть, если температура материала, когда он выходит из экструдера и поступает внутрь оболочки, более 100°С, особенно более 110°С, 120°C, 130°C или 140°C.

Можно обеспечить высушивание материала до содержания воды менее 50 массовых %, 40 массовых %, 30 массовых %, 20 массовых % или 10 массовых %. AW (активность воды) определяется как отношение давления водяного давления над материалом (p) к давлению водяного пара над чистой водой (р0) при заданной температуре: AW=p/р0.

Можно обеспечить температуру газообразной среды более 100°С, 120°С, 140°С, 160°C, 180°C или 220°C.

Газообразная среда может находиться при нормальном давлении либо при повышенном или пониженном давлении.

Газообразная среда предпочтительно обеспечивается в виде смеси первого компонента, состоящего из воздуха и (или) другого газа, такого СО2, азот или другой инертный газ, и водяного пара в качестве второго компонента, и имеет содержание пара по меньшей мере 50 массовых %, 60 массовых %, 70 массовых %, 80 массовых %, 90 массовых %, 95 массовых %, 98 массовых % или 99 массовых %. Газообразная среда может также состоять из чистого водяного пара.

В подходящем варианте обеспечивается извлечение из газообразной среды летучих веществ, которые выходят из материала в газообразную среду, особенно ароматических веществ. После извлечения вещества можно вновь добавить к материалу либо непосредственно, либо в виде материала-носителя, например в виде покрытия или наполнителя, к которому заранее добавлены извлеченные вещества.

После перемещения изнутри оболочки материал может быть упакован. В этом контексте может быть предусмотрено, что вещества, извлеченные из газообразной среды, поступают в упаковочный контейнер в процессе упаковки.

С точки зрения устройства задача изобретения решается при помощи устройства высушивания экструдированного материала, содержащего оболочку для удержания газообразной среды с перегретым паром, причем оболочка имеет впускное отверстие и выпускное отверстие, средство для создания газообразной среды с перегретым паром внутри оболочки, экструдер, соединенный с впускным отверстием, средство перемещения для приема материала из экструдера и перемещения материала через выпускное отверстие из оболочки.

Предпочтительно, чтобы выпускное отверстие располагалось ниже впускного отверстия.

Выпускное отверстие может быть расположено на свободном конце выпускного канала. Выпускной канал может идти от оболочки вниз.

Может быть предусмотрено, что с оболочкой сообщается выпускной трубопровод, который имеет выходное отверстие на высоте ниже оболочки и выше выпускного отверстия, ведущее наружу.

Вместо этого или в дополнение к этому с оболочкой может сообщаться трубопровод отвода пара, который проводится через вентилятор к конденсору.

Средство перемещения может иметь перфорированный ленточный транспортер.

Вдоль участка средства перемещения может располагаться трубка, находящаяся под повышенным или пониженным давлением, сообщающаяся с оболочкой, особенно с ее нижней частью.

Между трубкой и участком средства перемещения может располагаться средство направления или перекрытия потока для обеспечения интенсивного потока вокруг или через средство перемещения через газообразную среду.

Устройство предпочтительно оснащено блоком извлечения для извлечения летучих веществ из газообразной среды.

Возможен также вариант наличия упаковочной станции, связанной с устройством для упаковки высушенного материала.

Удобно, чтобы средство перемещения доходило до упаковочной станции.

Другие преимущества и признаки изобретения станут ясны из нижеследующего описания предпочтительного варианта выполнения со ссылками на чертежи, на которых:

Фиг.1 содержит схематический вид сбоку устройства в соответствии с изобретением, при помощи которого может быть реализован способ по изобретению,

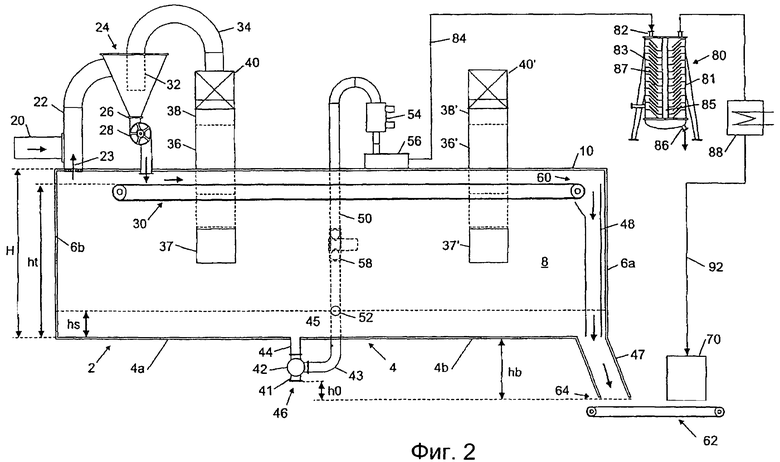

Фиг.2 содержит вид сбоку варианта устройства согласно фиг.1;

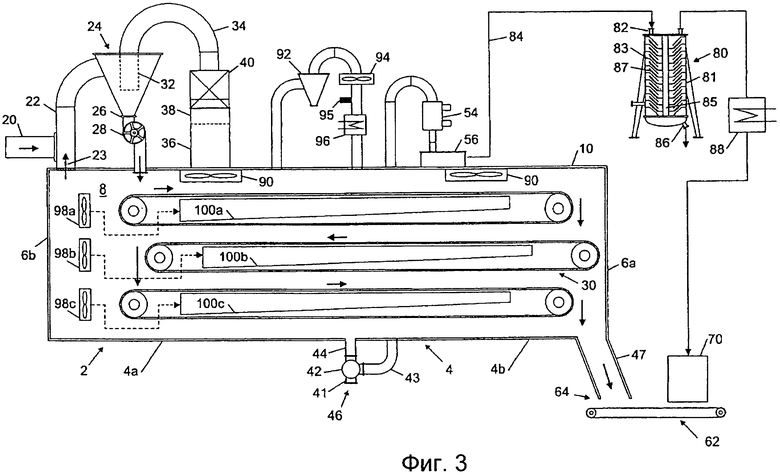

Фиг.3 содержит вариант устройства согласно фиг.1, и

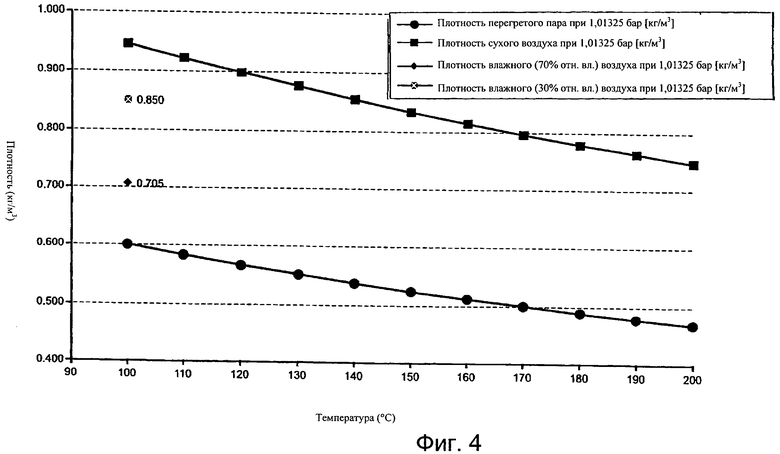

Фиг.4 показывает значения плотности пара и сухого и влажного воздуха при различных температурах и значения относительной влажности (rh).

Устройство состоит в первую очередь из оболочки 2 с нижней стенкой 4, правой стенкой 6а, левой стенкой 6b, задней стенкой 8, соответствующей передней стенкой (не показана) и верхней стенкой 10. Нижняя стенка 4 расположена по существу горизонтально и состоит в показанном варианте выполнения из двух частей 4а, 4b нижней стенки, расположенных под небольшим углом друг к другу. Цель такого расположения состоит в том, чтобы конденсат мог стекать к области сочленения или перехода между двумя частями 4а, 4b нижней стенки, которая образует низшую точку внутреннего пространства оболочки.

Передняя стенка (не показана) по существу параллельна задней стенке 8 и упирается в боковые края верхней стенки, боковых стенок и нижней стенки таким образом, чтобы обеспечить изоляцию, так чтобы помимо отверстий, о которых будет сказано ниже, оболочка 2 окружала внутреннее пространство, закрытое со всех сторон.

Экструдер 20, который предпочтительно является выварочным экструдером, в котором преобладает температура по меньшей мере 100°С, имеет выпускное отверстие, ведущее в транспортный канал 22, который связан с центробежным сепаратором 24. Выпускное отверстие 26 центробежного сепаратора соединено с впускным отверстием к ячеистому колесному водоспуску 28, выпускное отверстие из которого направляется через верхнюю стенку 10 оболочки 2 и оканчивается над средством 30 перемещения.

Погруженная трубка 32 центробежного сепаратора 24 соединена с всасывающей трубкой 34, которая соединена с трубой 36. Внутри трубы имеется вентилятор 38 и средство нагревания в виде теплообменника 40. На определенной высоте выше нижней стенки 4, ниже верхней стенки 10 труба 36 входит в отверстие 37 в нижней стенке 8, через которое засосанная среда возвращается внутрь оболочки.

Для усиления контакта между высушиваемой средой и перегретым паром внутри верхнего участка внутреннего пространства оболочки можно предусмотреть еще одну трубу 36, как в качестве примера показано на фиг.2. На своем пути эта труба также имеет вентилятор 38 и, необязательно, средство 40 нагревания. Труба 36 ведет, во-первых, к верхней стенке оболочки 10 в область выше средства 30 перемещения и, во-вторых, в отверстие 37' на задней стенке 8. При таком расположении можно извлечь горячий перегретый пар из области выше средства 30 перемещения, так чтобы втекающий пар интенсивно протекал вокруг расположенного на нем материала. В другом варианте может быть предусмотрено, что отверстие 37' расположено на уровне средства 30 перемещения и что поток течет в противоположном направлении, так чтобы горячий пар всасывался через отверстие 37' и выдувался через отверстие в верхней стенке 10 сверху на средство 30 перемещения, чтобы обеспечить интенсивный контакт с паром расположенного на нем продукта. В качестве еще одного варианта можно предусмотреть вентиляторы, установленные над средством 30 перемещения, и интенсивно подвергать высушиваемый продукт воздействию перегретого пара.

В нижней части оболочки, предпочтительно в области нижней точки оболочки непосредственно над нижней стенкой 4 трубопровод 50 отвода пара входит в отводящее отверстие 52 в задней стенке 8 и приходит к конденсору 54, откуда конденсат направляется в контейнер 56. В трубопроводе 50 отвода пара имеется управляемый вентилятор 58, который управляется информацией о температуре и (или) влажности либо содержании пара. С этой целью внутри оболочки расположен по меньшей мере один температурный датчик и по меньшей мере один датчик содержания пара для определения состояния пара (относительной влажности и (или) степени насыщенности или содержания пара). Предпочтительно иметь по одному температурному датчику и датчику влажности или содержания пара в верхней области оболочки около верхней стенки 10 и в нижней области вблизи нижней стенки 14 или около отводящего отверстия 52. При наличии перегретого пара можно тем самым определить степень перегретости или разность температур относительно насыщенного состояния. При помощи улучшенного извлечения относительно влажного пара из нижней области оболочки при одновременном подводе тепла газообразную среду внутри оболочки можно сместить в направлении более высокого содержания перегретого пара при более высокой температуре.

В приведенном примере средство 30 перемещения имеет вид ленточного транспортера с перфорированной транспортной лентой, который сначала идет горизонтально, а затем наклонно вниз. Под одним разгрузочным концом 60 средства перемещения имеется дополнительная транспортная лента 62, которая проходит горизонтально через выпускное отверстие 64 оболочки 2 наружу.

В области дополнительного транспортного средства 62 можно предусмотреть упаковочную станцию 70, где высушенный материал упаковывается в индивидуальные упаковочные контейнеры, такие как банки с навинчивающимися крышками, контейнеры с навинчивающимися крышками, или вакуумными плотнонадеваемыми крышками, или пленочными пакетиками.

Блок 80 извлечения для извлечения летучих веществ, таких как ароматические вещества, предпочтительно имеет вид вращающейся конической колонны или вращающейся плоской колонны. Это вертикальный цилиндр 81, в котором инертный отделяющий газ, такой как пар при нормальном или пониженном давлении, отделяет паровой поток летучих компонентов от жидкой составляющей или шлама. Сверху вниз имеются чередующиеся неподвижные конические листы металла 83, прикрепленные к внутренней стенке цилиндра, и конические листы металла 87, прикрепленные к вращающемуся валу 85.

Извлекаемая жидкая составляющая, в данном случае конденсат, образующийся внутри оболочки, поступает на ввод 82 для продукта вверху колонны через трубопровод 84 отвода пара. Под действием силы тяжести жидкость течет вниз на верхнюю поверхность первого неподвижного конуса 83 и достигает внутренней поверхности первого вращающегося конуса 87, где жидкость распределяется в тонкую турбулентную пленку под действием действующих на нее центробежных сил, и затем течет вверх и наружу и переходит с внешнего края вращающегося конуса на следующий расположенный ниже неподвижный конус до тех пор, пока, пройдя все конусы, она не достигнет выпускного отверстия 86 у основания колонны, когда в ней останется лишь небольшое содержание летучих веществ.

Инертный отделяющий газ, в данном случае пар, который подается в противотоке, протекает через колонну снизу вверх и поглощает летучие компоненты. Когда пар, обогащенный летучими веществами, достигает верха колонны, он конденсируется в конденсоре 88, так чтобы летучие вещества были доступны в концентрированном виде растворенными в воде и могли подаваться описанным образом к высушенному материалу и (или) к упаковочному контейнеру.

Способ по изобретению обеспечивает сначала экструдирование материала, подлежащего высушиванию внутри оболочки, в экструдере 20, при этом подходящей температурой для этого процесса является температура более 100°C с учетом того, что материал уже в значительной степени или полностью избавлен от микроорганизмов, когда он выходит из экструдера. После выхода из экструдера материал поступает непосредственно в транспортный канал 22, при этом отсутствует возможность загрязнения, и немедленно захватывается в направлении течения 23 потоком, преобладающим в транспортном канале 22, и доходит до центробежного сепаратора 24. Смесь газа/пара, которая практически лишена частиц, втекает в трубу 36 через всасывающую трубку 34, а отделенный материал проходит через ячеистый колесный водоспуск 28 и доходит до средства 30 перемещения.

Для создания требуемой газообразной среды с перегретым паром или среды из чистого перегретого пара внутри оболочки 2, такой как описана в US 5711086, имеется средство 40 нагрева внутри трубы 36, которое может иметь вид электрического нагревательного элемента, теплообменника, конденсатора или тому подобного. Тем самым газопаровая среда, проводимая по замкнутому контуру через транспортный канал 22, центробежный сепаратор 24, всасывающая трубка 34, труба 36 и оболочка 2 могут быть нагреты до требуемой температуры. Материал, поступающий внутрь оболочки 2 через экструдер, вызывает поступление воды или пара внутрь оболочки, так что содержание пара внутри оболочки повышается. Посредством соответствующего управления без обратной связи или с обратной связью в отношении пара, извлеченного через трубопровод 50 отвода пара и сконденсированного в конденсоре 54, можно регулировать содержание пара внутри оболочки 2. При отсутствии отвода пара избыточный пар сбрасывается наружу через выпускное отверстие 64. Оболочка может быть оснащена выпускным каналом, вентиляционным трубопроводом, как показано на фиг.2.

Для ускорения или усиления выработки требуемой газообразной среды может применяться линия подачи пара (не показана) для подачи перегретого пара непосредственно внутрь оболочки 2. В альтернативном варианте может быть предусмотрено, что линия подачи пара или воды, такая как устройство распыления воды, входит в трубу 36 дальше средства 40 нагревания, так что посредством нагрева пара или испарения воды можно подавать среду перегретого пара в область отверстия 37.

Из-за различной плотности пара при различных температурах и из-за влияния воздуха, который может быть подмешан, как показано на фиг.3, внутри оболочки образуются вертикальные слои, причем перегретый пар собирается вверху, более влажный пар и (или) паровоздушная смесь собираются внизу. По этой причине после доставки высушиваемого материала средство 30 перемещения сначала проходит через первый участок в верхней области оболочки вблизи верхней стенки 10, то есть внутри зоны перегретого пара, после чего материал передается к расположенному ниже выходному отверстию 64. Низкое положение выпускного отверстия 64 затрудняет непосредственный выход перегретого пара изнутри оболочки, чтобы было бы нежелательной потерей. В альтернативном варианте ленточный транспортер 30 может полностью перемещаться горизонтально, как показано на фиг.2.

На фиг.2 приведен вариант устройства согласно фиг.1, в котором прежде всего насыщенный пар и, тем самым, избыточная влага, может быть выведена изнутри оболочки посредством отвода через отводящее отверстие 52 или альтернативно через вентиляционный трубопровод 41. Вентиляционный трубопровод 41 соединен с трехходовым клапаном 42, который также соединен через соединительную линию 43 с трубопроводом 50 отвода пара и через еще одну соединительную линию 44 с отверстием 45 в нижней стенке 4. Вентиляционный трубопровод имеет вентиляционное отверстие 46, выводящее наружу.

Трехходовой клапан 42 может быть помещен в первое положение, в котором сообщаются линии 43 и 44, тогда как трубопровод 41 перекрыт, так что отвод происходит через отверстия 45 и 52. При желании на линии 43 может быть предусмотрен запорный клапан, чтобы обеспечить, что в первом положении трехходового клапана отвод происходит исключительно через отверстие 52.

Трехходовой клапан 42 может быть помещен во второе положение, в котором вентиляционный трубопровод 44 сообщается с трубой 44, а труба 43 перекрыта и вентилятор 58 выключен, так что паровая среда внутри оболочки сообщается с окружающей средой через отверстие 45 и трубопроводы 44 и 41.

В отличие от устройства согласно фиг.1 устройство, изображенное на фиг.2, включает в себя направляющий канал 47, который в области выпускного отверстия 64 расширяет оболочку вниз и заканчивается открытым концом. Скат 48 направляет материал от разгрузочного конца 60 средства 30 перемещения на другую транспортную ленту 62. Вместе с вентиляционным трубопроводом 41, который заканчивается на более высоком уровне, направляющий канал обеспечивает выпуск избыточного пара изнутри оболочки 2 через вентиляционный трубопровод 41 во втором положении трехходового клапана 42. Пар, находящийся внутри оболочки, стремится течь вниз через направляющий канал, но при этом сталкивается с относительно холодным окружающим воздухом, так что в направляющем канале на уровне вентиляционного отверстия 46 образуется по существу горизонтальный граничный слой. Высота h0, на которую вентиляционное отверстие 46 расположено выше высоты свободного конца направляющих каналов, может, например, составлять 10%, 20%, 30% или 50% высоты Н оболочки, причем Н обозначает вертикальное расстояние между самой высокой и самой низкой точками внутри оболочки. Кроме того, высота h0 предпочтительно составляет примерно между 30% и 70%, например 50%, от вертикальной протяженности hb направляющего канала, начиная с нижней стенки 4 или нижней точки оболочки.

Во всех вариантах осуществления высота hs отводящего отверстия 52 над нижней стенкой 4 оболочки или над самой низкой точкой оболочки может быть практически нулевой, или она может составлять приблизительно 5%, 10%, 15%, 20% или 30% Н. Высота ht, в которой фактически происходит главным образом процесс высушивания и на которой или выше которой предпочтительно расположен горизонтальный частичный слой, на котором газообразная среда имеет требуемую высокую температуру и демонстрирует низкие значения содержания кислорода, может составлять около 50%, 60%, 70%, 80%, 90% или 95% от высоты Н оболочки, измеренной в каждом случае от нижней стенки оболочки 4 или нижней точки оболочки.

На фиг.3 приведен вариант изобретения, в котором в отличие от вариантов выполнения, приведенных на фиг.1 и 2, цель состоит в том, чтобы не иметь четкой горизонтальной последовательности слоев, в которой паровая среда, если перемещаться снизу вверх, становится все более теплой, бедной воздухом и кислородом и все больше содержит только перегретый пар, но скорее паровую среду, которая перемешана как можно более тщательно и сделана однородной внутри всей оболочки. Достигается это тем, что внутреннее пространство оболочки равномерно перемешивается при помощи по меньшей мере одного циркуляционного вентилятора 90 (на фиг.3 приведены три), так чтобы в вертикальном направлении нельзя было установить практически никакой стратификации или неравномерного перемешивания.

Кроме того, контакт между высушиваемым материалом и паровой средой улучшается при наличии системы вынужденной циркуляции, состоящей из центробежного сепаратора 92, вентилятора 94, теплообменника 96, вентиляторов 98а, b, с и соединенных с ними паронаправляющих коробок 100а, b, с. В зависимости от того что является более подходящим, центробежный сепаратор 92, вентилятор 94, теплообменник 96 и вентиляторы 98 могут быть расположены внутри или снаружи корпуса 2. В зависимости от условий потока можно обойтись без вентилятора 94 или вентиляторов 98. Вентилятор 94 всасывает паровую среду через центробежный сепаратор 92 вверх по течению, где частицы, порожденные материалом, могут быть высушены и осаждены. Центробежный сепаратор со своей стороны всасывает паровую среду в любой подходящей точке или области внутри оболочки. После вентилятора 94 паровая среда протекает теплообменник 96, заранее обогащенная паром (необязательно) посредством парогенератора 95. В теплообменнике 96 тепло может при необходимости подаваться или отводиться, после чего паровая среда поступает в паронаправляющие коробки 100а, b, с через вентиляторы 98а, b, с. Паронаправляющие коробки направляют паровую среду через предпочтительно перфорированный ленточный транспортер средств 30 перемещения, так чтобы материал на нем вступал в тесный контакт с паровой средой.

Список ссылочных позиций

2 Оболочка

4 Нижняя стенка

4а, b Часть нижней стенки

6а, b Правая стенка, левая стенка

8 Задняя стенка

10 Верхняя стенка

20 Экструдер

22 Транспортный канал

23 Направление потока

24 Центробежный сепаратор

26 Выпускное отверстие

28 Ячеистый колесный водоспуск

30 Средство перемещения

32 Погруженная трубка

34 Всасывающая трубка

36, 36' Труба

37, 37' Отверстие

38, 38' Вентилятор

40,40' Теплообменник

41 Вентиляционный трубопровод

42 Трехходовой клапан

43, 44 Соединительная линия

45 Отверстие

46 Вентиляционное отверстие

47 Направляющий канал

48 Скат

50 Трубопровод отвода пара

52 Отводящее отверстие

54 Конденсор

56 Контейнер

60 Разгрузочный конец (для 30)

62 Другая лента для перемещения

64 Выпускное отверстие

70 Упаковочная станция

80 Блок извлечения

81 Цилиндр

82 Ввод для продукта

83 Неподвижный конус

84 Трубопровод отвода пара

85 Вращающийся вал

86 Выпускное отверстие

87 Вращающийся конус

88 Конденсор

90 Циркуляционный вентилятор

92 Центробежный сепаратор

94 Вентилятор

95 Парогенератор

96 Теплообменник

98а, b, с Вентилятор

100а, b, с Паронаправляющая коробка

Изобретение относится к пищевой промышленности. Способ высушивания экструдированного материала содержит этапы, на которых: обеспечивают газообразную среду с перегретым паром внутри оболочки, экструдируют материал внутрь оболочки, высушивают материал в газообразной среде и перемещают высушенный материал изнутри оболочки. Устройство для высушивания экструдированного материала содержит оболочку для удержания газообразной среды с перегретым паром, причем оболочка имеет впускное отверстие и выпускное отверстие, средство для создания газообразной среды с перегретым паром внутри оболочки, экструдер, соединенный с впускным отверстием, средство перемещения для приема материала от экструдера и перемещения материала через выпускное отверстие изнутри оболочки. Использование изобретения позволит повысить эффективность сушки экструдированного материала. 2 н. и 29 з.п. ф-лы, 4 ил.

1. Способ сушки экструдированного материала, содержащий этапы, на которых:

- обеспечивают газообразную среду с перегретым паром внутри оболочки (2),

- экструдируют материал внутрь оболочки (2),

- сушат материал в газообразной среде, и

- перемещают высушенный материал изнутри оболочки (2).

2. Способ по п.1, отличающийся тем, что температура материала при поступлении внутрь оболочки (2) составляет более 100°С, 110°С, 120°С, 130°С или 140°С.

3. Способ по любому из пп.1 или 2, отличающийся тем, что материал высушивают до содержания воды менее 50 мас.%, 40 мас.%, 30 мас.%, 20 мас.% или 10 мас.%.

4. Способ по п.1, отличающийся тем, что материал высушивают до значения AW менее 0,6; 0,5; 0,4; 0,3; 0,2 или 0,1.

5. Способ по п.1, отличающийся тем, что газообразная среда находится при температуре более 100°С, 120°С, 140°С, 160°С, 180°С или 220°С.

6. Способ по п.1, отличающийся тем, что газообразная среда находится при нормальном давлении, при повышенном или при пониженном давлении.

7. Способ по п.1, отличающийся тем, что газообразная среда является смесью первого компонента, состоящего из воздуха и/или другого газа, такого как СО2, азота или другого инертного газа, и водяного пара в качестве второго компонента и имеет содержание пара, по меньшей мере, 50 мас.%, 60 мас.%, 70 мас.%, 80 мас.%, 90 мас.%, 95 мас.%, 98 мас.% или 99 мас.%.

8. Способ по п.1, отличающийся тем, что из газообразной среды извлекаются летучие вещества, которые выходят из материала в газообразную среду.

9. Способ по п.8, отличающийся тем, что после извлечения вещества вновь добавляются к материалу.

10. Способ по п.9, отличающийся тем, что вещества добавляются к материалу непосредственно или в виде материала-носителя, такого как покрытие или наполнитель.

11. Способ по п.1, отличающийся тем, что после перемещения изнутри оболочки (2) материал упаковывают.

12. Способ по п.11, отличающийся тем, что вещества, извлеченные из газообразной среды, подают в упаковочный контейнер во время упаковочного процесса.

13. Способ по п.1, отличающийся тем, что газообразная среда внутри оболочки тщательно перемешивается и не допускается вертикальная стратификация.

14. Устройство для высушивания экструдированного материала, содержащее:

- оболочку (2) для удержания газообразной среды с перегретым паром, причем оболочка имеет впускное отверстие и выпускное отверстие (64),

- средство для создания газообразной среды с перегретым паром внутри оболочки,

- экструдер (20), соединенный с впускным отверстием,

- средство (30) перемещения для приема материала от экструдера (20) и перемещения материала через выпускное отверстие (64) изнутри оболочки (2).

15. Устройство по п.14, отличающееся тем, что выпускное отверстие (64) расположено ниже впускного отверстия.

16. Устройство по п.14, отличающееся тем, что выпускное отверстие расположено на свободном конце выпускного канала.

17. Устройство по п.16, отличающееся тем, что выпускной канал идет вниз от оболочки (2).

18. Устройство по любому из пп.14-17, отличающееся тем, что с оболочкой сообщается вентиляционный трубопровод, который имеет выходное отверстие на высоте ниже оболочки (2) и выше выпускного отверстия и ведет наружу.

19. Устройство по п.14, отличающееся тем, что средство (30) перемещения имеет перфорированный ленточный транспортер.

20. Устройство по п.14, отличающееся тем, что вдоль участка средства (30) перемещения расположена труба, находящаяся под повышенным или пониженным давлением, сообщающаяся с оболочкой, особенно с ее нижней частью.

21. Устройство по п.20, отличающееся тем, что между трубой и участком средства (30) перемещения расположено средство направления или перекрытия потока для обеспечения наличия интенсивного потока вокруг или через средство перемещения через газообразную среду.

22. Устройство по п.14, отличающееся тем, что обеспечивается блок (80) извлечения для извлечения летучих веществ из газообразной среды.

23. Устройство по п.14, отличающееся тем, что обеспечивается упаковочная станция для упаковки высушенного материала.

24. Устройство по п.22, отличающееся тем, что средство (30) перемещения доходит до упаковочной станции.

25. Устройство по п.14, отличающееся тем, что экструдер (20) ведет в транспортный канал (22), который соединен с центробежным сепаратором (24).

26. Устройство по п.25, отличающееся тем, что транспортный канал (22) соединен с оболочкой (2) в области верхней стенки (10).

27. Устройство по любому из пп.25 или 26, отличающееся тем, что выпускное отверстие центробежного сепаратора заканчивается над средством (30) перемещения.

28. Устройство по пп.25 и 26, отличающееся тем, что погруженная труба (32) центробежного сепаратора (24) соединена с всасывающим средством, таким как вентилятор или струйное сопло.

29. Устройство по п.14, отличающееся тем, что внутри оболочки (2) расположен циркуляционный насос (90).

30. Устройство по п.14, отличающееся тем, что внутри оболочки (2) расположен центробежный сепаратор (92), очищающий газообразную среду, с вентилятором (94).

31. Устройство по п.30, отличающееся тем, что центробежный сепаратор (92) расположен последовательно со средством (100а, b, с) направления потока или направления пара и, необязательно, с одним или несколькими вентиляторами (98а, b, с).

| US 5505567, 09.04.1996 | |||

| ЭКСТРУДИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2005 |

|

RU2276546C1 |

| US 5711086, 27.01.1998 | |||

| АДАПТАЦИЯ ВЗВЕШИВАЮЩИХ ОКОН АНАЛИЗА ИЛИ СИНТЕЗА ДЛЯ КОДИРОВАНИЯ ИЛИ ДЕКОДИРОВАНИЯ ПУТЕМ ПРЕОБРАЗОВАНИЯ | 2012 |

|

RU2607230C2 |

Авторы

Даты

2012-06-20—Публикация

2008-08-05—Подача