Изобретение относится к способу и устройству для изготовления пищевого продукта, в котором подготавливается основа из исходного материала или материала-носителя, содержащего воду и, необязательно, белки, которая в качестве добавки может быть снабжена пробиотическим веществом, подобно тому, как известно, например, из патентного документа EP 0862863. Известный способ обеспечивает образование из материала-носителя основы из клейстеризированного крахмала и покрытие или наполнение ее пробиотическим материалом.

Задача настоящего изобретения состоит в получении нового и улучшенного способа изготовления пищевого продукта, который позволяет получить пищевые продукты, которые содержат меньше бактерий и имеют более длительные сроки хранения, чем было до настоящего времени, и устройство для выполнения этого способа.

Согласно изобретению эта задача достигается в способе изготовления пищевого продукта, содержащего следующие стадии:

- подают водосодержащий материал-носитель в турбореактор, который имеет цилиндрическую реакционную камеру, имеющую по существу горизонтальную продольную ось и ротор, снабженный лопатками и способный вращаться вокруг продольной оси, имеющейся в реакционной камере,

- вращают ротор со скоростью, достаточной для центрифугирования материала-носителя к внутренней стенке указанной реакционной камеры и формирования динамического, турбулентного слоя на внутренней стенке,

- подвергают материал-носитель в реакционной камере термической обработке и высушиванию,

- продвигают материал-носитель в направлении выходного отверстия из турбореактора и извлекают из выходного отверстия подвергшийся термообработке и высушиванию материал-носитель в виде пищевого продукта,

- причем способ отличается тем, что в реакционной камере создается газообразная среда перегретого пара с содержанием кислорода менее 10 об.%.

Из этого пищевого продукта можно получить отдельные пищевые продукты.

Возможен вариант, в котором пищевой продукт или подвергшийся термообработке и сушке материал-носитель снабжается пребиотическим веществом и (или) пробиотическими микроорганизмами. В этом контексте может быть предусмотрено, что на подвергшийся термообработке материал-носитель распыляют или наносят в виде покрытия пребиотическое вещество и (или) пробиотические микроорганизмы.

Материал-носитель может смешиваться с пробиотическими микроорганизмами или покрываться ими в капсулированном виде.

Предпочтительно, чтобы материал-носитель содержал белки и изготавливался из мяса (говядина, свинина, птица или мясо любого иного происхождения), рыбы и (или) белка, выработанного биологическим путем или микроорганизмами. Чтобы материал-носитель подходил для подачи насосом, имеющиеся в материале-носителе волокна и частицы могут быть измельчены перед его подачей в реакционную камеру до размера, необходимого или подходящего для этой цели, особенно до длины менее 5 мм и предпочтительно менее 3 мм.

Надлежит нагреть внутреннюю стенку турбореактора до температуры в диапазоне от 50 до 150°С, и кроме этого может быть предусмотрено, что внутренняя стенка нагревается по секциям до различных температур, так чтобы температуры поднимались и спадали в продольном направлении. В результате термообработки материал-носитель может быть микробиологически стабилизирован. Кроме того, перед термообработкой материал-носитель может быть обработан ферментами, например подготовлен к употреблению в пищу.

Термообработка материала-носителя может проводиться в течение среднего времени обработки 1-10 минут, предпочтительно 2-5 минут, еще более предпочтительно около 3 минут. Ротор может вращаться на скорости от 200 до 2000 оборотов в минуту, предпочтительно от 300 до 1500 оборотов в минуту и еще более предпочтительно от 500 до 1000 оборотов в минуту, при этом скорость предпочтительно устанавливается так, чтобы периферийная скорость на концах лопаток достигала от около 10 до 12 м/с. Способ может предпочтительно выполняться непрерывно, то есть постоянный поток материала-носителя подается в турбореактор и, аналогично, непрерывный поток массы извлекается из выхода. Упомянутый турбулентный слой может быть, прежде всего, слоем текучей среды или слоем, образованным мягкими, пластичными частицами.

В процессе термообработки материала-носителя в реакционную камеру может дополнительно вводиться или может дополнительно через нее проходить инертный газ, такой как CO2 или N2. Может быть предусмотрено, что материал-носитель высушивается до суммарного содержания влаги менее 50%, особенно менее 40%. Кроме того, может быть предусмотрено, что материал-носитель дополнительно высушивается после выхода из турбореактора в потоке после турбореактора. Материал-носитель может быть высушен до суммарного содержания воды менее 20%, особенно менее 10%. Высушенный материал-носитель может иметь атомную массу менее 0,6, особенно менее 0,15.

Изобретение далее предусматривает охлаждение подвергшегося термообработке и сушке материала-носителя.

В еще одном варианте выполнения изобретения может быть предусмотрено, что (подвергшийся термообработке и необязательному высушиванию и охлаждению) материал-носитель может быть дополнительно смешан со связующим веществом, которое предпочтительно лишено клейстеризованного крахмала и, в частности, лишено крахмала.

Кроме того, может быть предусмотрено, что после термообработки к подвергшемуся термообработке материалу-носителю могут быть добавлены минералы, витамины и (или) микроэлементы. Кроме того, с материалом-носителем могут быть смешаны добавки в виде кусочков, особенно сушеные овощи, дробленые зерна, растительные волокна, экструдированные и, возможно, разбухшие добавки или гранулированные добавки. В этом контексте изобретение предусматривает регулирование посредством добавок, в частности, плотности, структуры и (или) вкуса пищевого продукта.

Кроме того, к подвергшемуся термообработке материалу-носителю может быть добавлен жир.

В еще одном варианте выполнения изобретение предусматривает формирование отдельных пищевых продуктов посредством уплотнения, сжатия и прессования в формах. Пищевые продукты могут быть сформированы с полостями, которые заполняются пребиотическим веществом и (или) пробиотическими микроорганизмами. Может быть предусмотрено совместное экструдирование пищевых продуктов с упомянутыми веществами или микроорганизмами, и эти вещества могут смешиваться с образованием подходящего вещества-носителя, что облегчает совместное экструдирование.

Цель изобретения достигается также посредством устройства для термообработки и высушивания водосодержащего материала-носителя при помощи турбореактора, содержащего цилиндрическую реакционную камеру, имеющую по существу горизонтальную продольную ось и ротор, снабженный лопатками и способный вращаться вокруг своей продольной оси, находящейся в реакционной камере, и имеющий проток, соединенный с входным отверстием для пара и выходным отверстием для пара реакционной камеры, для паросодержащей газообразной среды, причем проток включает в себя конденсор.

В этом контексте возможен вариант, в котором на протоке за конденсором может быть расположен теплообменник, и (или) на протоке расположен вентилятор, и (или) на протоке может быть расположен пылесборник, в частности циклонный фильтр.

Далее изобретение описывается со ссылкой на несколько вариантов выполнения, при этом используются ссылки на чертежи, на которых:

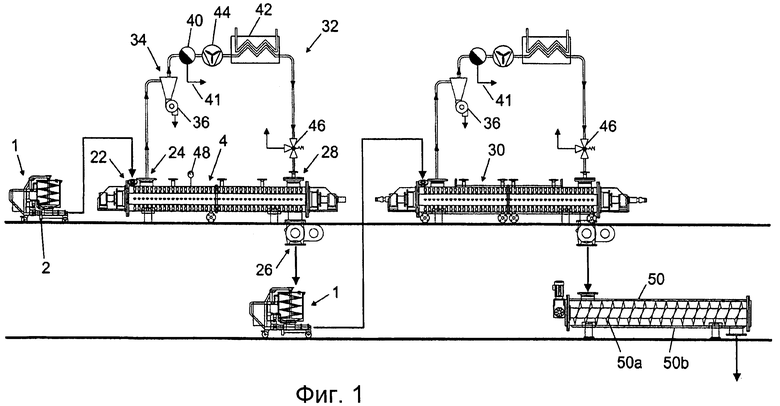

Фиг.1 - схема, иллюстрирующая способ по изобретению согласно первому варианту выполнения, и

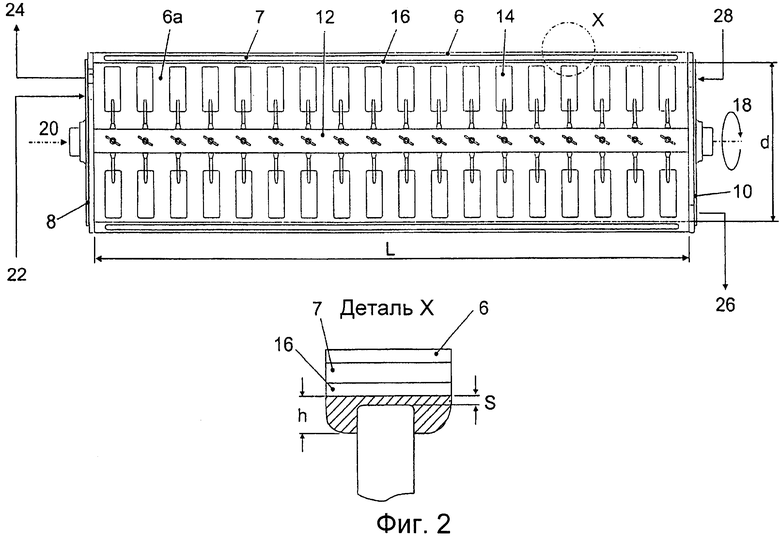

Фиг.2 - вид в продольном сечении турбореактора, который сам по себе известен, типа, используемого в способе по изобретению.

На фиг.1 приведена схема процесса в соответствии с изобретением с указанием используемых компонентов устройства. В первую очередь получают материал, подходящий для подачи насосом, который состоит по существу исключительно из белка, воды и, необязательно, жира. Белковая составляющая материала-носителя может состоять из мяса, рыбы, других животных белков, а также из белка, выработанного бактериями или микроорганизмами. Доля воды в материале-носителе (суммарное содержание воды в свободном и связанном виде) составляет менее 70%. Кроме того, материал-носитель может содержать антиоксиданты.

Средство подачи, содержащее насос 1, переносит материал-носитель через измерительную станцию, содержащую расходомер 2, к турбореактору 4, который сам по себе известен, например, из патента US 3527606. В турбореакторе 4 материал-носитель центрифугируется к внутренней стенке турбореактора и образует тонкий, высоко динамический, турбулентный текучий или частично текучий слой, время нахождения которого в турбореакторе настроено на 3 минуты при температуре около 90°С. В турбореакторе выполняются пастеризация или стерилизация и одновременно высушивание, так чтобы пастеризованный материал-носитель на выходе из турбореактора 4 сохранял суммарное содержание воды около 40%.

Для пояснения работы турбореактора 4 обратимся к фиг.2. Турбореактор по существу состоит из цилиндрического корпуса 6 с двойными стенками, который образует нагревающую или охлаждающую оболочку 7. Внутри корпуса 6 образована реакционная камера 6а, на торцевых стенках 8, 10 которой установлен ротор 12, выполненный с возможность вращения, который снабжен множеством лопаток 14, расположенных так, чтобы выступать из ротора 12 в радиальном направлении. Лопатки заканчиваются на расстоянии s, например 5 мм, в радиальном направлении от внутренней стенки 16 корпуса 6 и отрегулированы, с учетом направления вращения (стрелка 18) ротора, таким образом, чтобы создавать транспортирующий эффект в заданном направлении, в данном случае в направлении торцевой стенки 10.

Двойная оболочка 7 корпуса 6 может быть секционирована в осевом направлении (продольная ось 20) на множество камер, отделенных друг от друга, для создания возможности различной степени нагревания или охлаждения при переходе от одной секции к другой.

Турбореактор 4 обычно располагается таким образом, что его продольная ось 20 горизонтальна, хотя он может быть также расположен под небольшим наклоном к выходному отверстию, чтобы способствовать течению материала внутри турбореактора под действием силы тяжести.

Точка 22 подачи продукта и выходное отверстие 24 для пара расположены в области первой торцевой стенки 8, а точка 26 вывода продукта и впускное отверстие 28 для пара расположены в области второй торцевой стенки 10.

При длине L около 3 м и внутреннем диаметре d около 35 см турбореактор 4 может работать, например, со скоростью 750 оборотов в минуту. В турбореактор может непрерывно подаваться поток материала, например материала-носителя, со скоростью 80 кг/ч, при этом температура двойной оболочки корпуса поддерживается на уровне 125°C, чтобы получить температуру продукта около 90°C.

Из-за высокой скорости вращения материал-носитель центрифугируется к внутренней стенке 16 с образованием очень динамического, турбулентного слоя со средней толщиной h, равной нескольким миллиметрам, например 10 мм, при этом происходит интенсивная передача тепла в турбулентном слое материала от внутренней стенки 16 или к внутренней стенке 16, и происходит интенсивное перемешивание.

Когда материал-носитель подается через турбореактор, в реакционной камере 6а образуется газообразная среда перегретого пара. В контексте изобретения это означает, что газообразная среда, содержащаяся в реакционной камере, находится при температуре между 100 и 180°C, и что она состоит из смеси водяного пара и воздуха с объемной долей кислорода не более 10%, что соответствует максимум около 50% парциального давления кислорода, имеющегося в окружающем воздухе. Доля кислорода предпочтительно даже меньше, доходя вплоть до незначительного содержания кислорода, с паровой атмосферой, и тогда газообразная среда с паром по существу состоит исключительно из "сухого" или перегретого водяного пара.

Преимущество низкого содержания кислорода состоит, во-первых, в особом качестве продукта (вкус, качество хранения) и, во-вторых, в том, что исключается какой бы то ни было риск воспламенения или взрыва при работе, что в противном случае могло бы случиться при высушивании воздухом из-за наличия высокотемпературных и летучих компонент, таких как жиры, масла и т.д.

Паровая газообразная среда в реакционной камере характеризуется предпочтительно температурным зазором относительно соответствующей точки конденсации, то есть температура перегретого пара, или паровоздушной смеси, выше температуры, при которой пар становится насыщенным и происходит конденсация. В результате паровая газообразная среда может поглощать влагу из материала-носителя и высушивать его.

Что касается устройства, оно предпочтительно предназначено для создания паровой газообразной среды, причем относительно влажная или даже мокрая паровая газообразная среда (содержащая капельки воды), выводимая из реакционной камеры через выходное отверстие 24 для пара, направляется по протоку, обозначаемому в целом позицией 32. Паровая газообразная среда проходит через пылесборник 34 (циклонный фильтр) со пылесъемником 36 и затем проходит через вентилятор 44 сначала в конденсор 40 с выходным отверстием 41 для конденсата. Пар, исходящий от конденсатора, который находится по существу в насыщенном состоянии, или влажный воздух нагревается в теплообменнике 42 до желательной температуры выше 100°C, например до 130 или 150°C, что соответствует уменьшению относительной влажности или определенному зазору относительно состояния насыщения (100°C при атмосферном давлении, если это чистый пар).

Вентилятор 44 переносит перегретый пар или перегретую паровоздушную смесь через входное отверстие 28 для пара в реакционную камеру 6а навстречу потоку продукта.

При движении от входного отверстия 28 для пара к выходному отверстию 24 для пара перегретая паровая газообразная среда контактирует с материалом-носителем, имеющимся в реакционной камере 6а, поглощает из него влагу и в результате остывает.

В альтернативном варианте, вместо подачи перегретого пара извне может быть предусмотрено, что перегретый пар создается непосредственно внутри реакционной камеры 6а в результате контакта влажного материала-носителя с нагретой, достаточно горячей внутренней стенкой 16. В дополнение к нагреванию или вместо нагревания внутренней стенки тепловая энергия может подаваться в реакционную камеру посредством подачи микроволновой энергии, при помощи электронагревательных элементом или теплообменников.

В обоих вариантах процесса возможно в соответствии с изобретением обеспечить существенно более низкое содержание кислорода в реакционной камере 6а, чем в окружающем воздухе, например менее 10 об.%, 5 об.%, 3 об.% или 1 об.%. В случае работы с чистым водяным паром можно уменьшить содержание кислорода или парциальное давление кислорода почти до нуля. Для контроля содержания кислорода в реакционной камере можно предусмотреть датчик 48 кислорода, например, около входного отверстия для пара или выходного отверстия для пара. Можно также установить датчик кислорода на протоке 32, например перед конденсором или за ним, либо перед теплообменником или за ним.

Хотя турбореакторы 4, 30 предпочтительно работают в условиях нормального, или атмосферного, давления, возможна также, при условии надлежащей герметизации турбореакторов, их работа при повышенном давлении, например при давлении 1,5 бара, 2 бара или более. И наоборот, точно так же возможна работа в условиях частичного вакуума, например при 0,9 бар, 0,8 бар, 0,5 бар или даже меньше. Предохранительный клапан 46 защищает систему от недопустимых давлений.

На фиг.1 показано также, что подвергнутый термообработке и высушиванию материал-носитель может подаваться в расположенный далее турбореактор 30 для окончательного высушивания, который может быть идентичен турбореактору 4 и из которого материал-носитель выходит, например, в виде по существу высушенного мяса или белка, например, с суммарным содержанием воды менее 10%. Материал-носитель, который может по-прежнему быть липким из-за содержания жира, можно охладить в охладителе 50, после чего он принимает мелкочастичную консистенцию, при которой его можно наливать в емкости для хранения соответствующих типов (говядины, ягнятины, рыбы…).

Охладитель 50 может быть выполнен в виде дискового охладителя, как показано на фиг.1, и может включать в себя цилиндрический экструдер 50а, который закрыт оболочкой и охлаждается водой, и барабан 50b экструдера, который точно также покрыт оболочкой и охлаждается водой. Высушенный продукт плавно охлаждается, не входя в контакт с воздухом или кислородом, и одновременно передается на расположенные далее смешивающие и измерительные станции.

Одна или несколько других емкостей для хранения содержат пребиотические вещества, которые в настоящем изобретении должны пониматься как вещества, которые оказывают благоприятное действие на жизнь и (или) рост пробиотических организмов, то есть вещества, которые могут поглощаться и перерабатываться каким-либо иным образом пробиотическими микроорганизмами, так чтобы их число возрастало и (или) жизнеспособность улучшалась, а также другие добавки, такие как растительные волокна.

В смесителе материал-носитель одного или нескольких видов может смешиваться с другими веществами посредством измерительной станции, а именно сначала с пробиотическими микроорганизмами, которые дозированно добавлены при помощи смесителя и насоса. Пробиотические микроорганизмы могут иметь вид капсул на подходящей основе или, необязательно, предварительно смешиваться с добавлением масла перед его подачей в смеситель.

Дополнительная добавка может быть связующим веществом, которое предпочтительно является бескрахмальным связующим веществом. Можно также добавить жир.

В форме пищевой продукт формуется под давлением с получением требуемой окончательной фюрмы, например на небольшие, компактные шарики, которые можно съесть, не откусывая. Это может быть пища для потребления человеком, либо в такой же степени, пища для животных, например для домашних животных или племенных животных. Таким же образом можно также изготавливать рыбу, и в этом случае повышенное содержание жира зачастую является желательным, чего можно добиться путем его добавления его в соответствующих количествах.

Список ссылочных позиций

Изобретение относится к пищевой промышленности. Способ изготовления пищевого продукта содержит стадии, на которых: подают содержащий белок и воду материал-носитель в турбореактор, который имеет цилиндрическую реакционную камеру, имеющую по существу горизонтальную продольную ось, и ротор, снабженный лопатками и способный вращаться вокруг своей продольной оси, находящейся в камере. Вращают ротор со скоростью, достаточной для центрифугирования материала-носителя к внутренней стенке указанной реакционной камеры и для формирования динамического, турбулентного слоя на внутренней стенке. Подвергают материал-носитель термообработке и высушиванию в реакционной камере. Перемещают материал-носитель в направлении выходного отверстия из турбореактора и извлекают из выходного отверстия подвергшийся термообработке и высушиванию материал-носитель в качестве пищевого продукта. В реакционной камере создается газообразная среда перегретого пара с содержанием кислорода менее 10 об.%. Использование изобретения позволит получить новый пищевой продукт с длительным сроком хранения. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Способ изготовления пищевого продукта, предусматривающий стадии, на которых:

подают водосодержащий материал-носитель в турбореактор (4), который имеет цилиндрическую реакционную камеру (6а), имеющую, по существу, горизонтальную продольную ось (20), и ротор (12), снабженный лопатками (14) и способный вращаться вокруг указанной продольной оси, обеспеченной в реакционной камере, вращают указанный ротор (12) со скоростью, достаточной для центрифугирования материала-носителя к внутренней стенке (16) реакционной камеры и для формирования динамического, турбулентного слоя на указанной внутренней стенке, подвергают указанный материал-носитель термообработке и сушке в указанной реакционной камере (6а), перемещают указанный материал-носитель в направлении выходного отверстия (26) указанного турбореактора (4) и извлекают из выходного отверстия (26) подвергшийся термообработке и сушке материал-носитель в виде пищевого продукта, отличающийся тем, что в указанной реакционной камере (6а) создается газообразная среда перегретого пара с содержанием кислорода менее 10 об.%.

2. Способ по п.1, отличающийся тем, что из подвергшегося термообработке и высушиванию материала-носителя формируют отдельные пищевые продукты.

3. Способ по п.1, отличающийся тем, что подвергшийся термообработке и высушиванию материал-носитель снабжен пребиотическим веществом и/или пробиотическими микроорганизмами.

4. Способ по п.3, отличающийся тем, что указанное пребиотическое вещество и/или указанные пробиотические организмы распыляют или наносят покрытием на материал-носитель.

5. Способ по п.3 или 4, отличающийся тем, что материал-носитель смешивают или покрывают пробиотическими микроорганизмами в капсулированном виде.

6. Способ по п.1, отличающийся тем, что материал-носитель содержит белок.

7. Способ по п.1, отличающийся тем, что волокна или частицы, имеющиеся в материале-носителе, раздробляют перед подачей в реакционную камеру до длины менее 5 мм или менее 3 мм.

8. Способ по п.1, отличающийся тем, что внутреннюю стенку (16) турбореактора (4) нагревают до температуры в диапазоне между 50°C и 150°C.

9. Способ по п.1, отличающийся тем, что внутреннюю стенку (16) турбореактора (4) нагревают посекционно до различных температур, особенно до температур, постоянно возрастающих или убывающих в продольном направлении (20).

10. Способ по п.1, отличающийся тем, что способ выполняется непрерывно.

11. Способ по п.1, отличающийся тем, что во время термообработки материала-носителя через реакционную камеру дополнительно пропускают инертный газ, такой как CO2 или N2.

12. Способ по п.1, отличающийся тем, что материал-носитель дополнительно сушат после выхода из турбореактора (4) в дополнительном турбореакторе (30).

13. Способ по п.1, отличающийся тем, что перегретый пар подают навстречу потоку материала-носителя.

14. Устройство для термообработки и сушки водосодержащего материала-носителя, содержащее:

турбореактор (4), содержащий цилиндрическую реакционную камеру (6), имеющую, по существу, горизонтальную продольную ось (20) и ротор (12), снабженный лопатками (14) и способный вращаться вокруг своей продольной оси (20) в реакционной камере (6а), и соединенный с входным отверстием (28) для пара и выходным отверстием (24) для пара реакционной камеры проток (32) для паровой газообразной среды, включающий в себя конденсор (40).

15. Устройство по п.14, отличающееся тем, что в протоке после конденсора (40) расположен теплообменник (42).

16. Устройство по п.14 или 15, отличающееся тем, что в протоке расположен вентилятор (44).

17. Устройство по п.14, отличающееся тем, что в протоке расположен пылесборник (34), в особенности циклонный фильтр.

18. Устройство по п.14, отличающееся тем, что после турбореактора (4) имеется охладитель (50).

19. Устройство по п.18, отличающееся тем, что охладитель выполнен в виде дискового охладителя.

| US 3527606 A, 08.09.1970 | |||

| US 2005155249 A1, 21.07.2005 | |||

| Устройство для прижизненного просмоления деревьев | 1980 |

|

SU862863A1 |

| Устройство для тепловой обработки пищевых продуктов паром | 1986 |

|

SU1556649A1 |

Авторы

Даты

2012-08-20—Публикация

2008-04-24—Подача