Изобретение относится к изготовлению труб с балластным покрытием, используемых при прокладке трубопроводов по дну водоемов или по заболоченной местности, а именно к приготовлению бетонной смеси с использованием сульфатостойкого портландцемента и устройству для предварительной подготовки воды затворения бетонной смеси.

Известны особо тяжелые бетоны, в том числе баритовый бетон, плотность которого превышает 2500 кг/м3 (http://betony.ra), но состав особо тяжелого бетона и особенности его использования как балластного материала для труб не приводятся.

Известно, что в тяжелых бетонах используются три фракции заполнителей: крупный заполнитель - с размером зерен от 5 мм, мелкий заполнитель - от 0,16 мм до 5 мм и очень мелкий заполнитель, позволяющий увеличить как плотность, так и прочность тяжелого бетона (ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия»). Данный ГОСТ регламентирует плотность заполнителей до 2800 кг/м3, но не регламентирует плотность тяжелого бетона.

Известен бетон, включающий барит в качестве заполнителя (заявка WO №98/01402 от 7.07.1997). Для повышения плотности, заполнитель имеет заданный гранулометрический состав, в котором 8 мас.% барита находится в виде очень мелкой фракции с размером частиц от 0,01 дм до 1000 дм; 4 мас.% в виде мелкой фракции с размером зерен от 1 мм до 3 мм; 10 мас.% в виде крупной фракции с размером зерен от 3 мм до 7 мм; мелкий кварцевый песок с размером зерен от 0,1 мм до 3 мм; крупные фракции гравия от 3 мм до 75 мм. Соотношение воды к цементу по мас.е задано в интервале 0,30-0,35.

Приведенный состав имеет два основных недостатка: первый - невозможность получения балластного покрытия с гарантированной плотностью, превышающей 2800 кг/м3 в связи с отсутствием ограничений используемого крупного и мелкого заполнителя по материалам и их плотности; второй - небольшое мас.овое отношение воды к цементу в смеси (0,30-0,35), не позволяющее использовать малоподвижную смесь с крупными фракциями для заполнения кольцевого пространства между проводящей трубой и оболочкой путем нагнетания через отверстия в крышках.

Известен состав мелкозернистого бетона RU 2306289 С2, полученный с использованием активированной воды для затворения бетона. Указанный способ не позволяет получить прочность бетона не сжатие 40 МПа.

Известен способ обработки воды для затворения строительной смеси А.С. 423767, эффект которого достигается тем, что на воду затворения воздействуют вращающимся магнитным полем с напряженностью 100-2000 А/см при промышленной частоте электрического тока и скорости протекания воды 0,5-2,5 м/с.

Недостатком способа является кратковременность воздействия на воду электрического поля.

Известен состав мелкозернистого бетона (Тебенихин Е.Ф. Безреагентные методы обработки воды в энергоустановках. - 2-е изд. перераб. и доп. - М.: Энергоатомиздат, 1985, с.10-11), который содержит воду, вяжущее вещество - цемент, в качестве материала наполнителя - песок. Вода затворения подвергается магнитной обработке.

Недостатками такой смеси являются:

- низкая прочность на изгиб 2,84 МПа;

- низкая прочность при сжатии 13,3 МПа;

- высокое водопоглощение 10,9%.

Наиболее близким по составу к изобретению является состав мелкозернистого бетона (Баженов Ю.М. Технология бетона. - М.: Высшая школа, 1987. С.246-252), который содержит воду, песок, а в качестве вяжущего вещества - портландцемент.

Однако бетон, получаемый из такой смеси имеет недостатки:

- невысокая прочность при изгибе - 2,35 МПа;

- невысокая прочность при сжатии - 10,1 МПа;

- высокое водопоглощение - 13,3%.

Технической задачей изобретения является разработка способа приготовления бетонной смеси для изготовления балластной трубы плотностью, превышающей 2800 кг/м3, и имеющего после затвердевания и выдержки повышенную прочность на сжатие. Использование указанной бетонной смеси позволяет существенно уменьшить наружный диаметр балластных труб.

Поставленная техническая задача решается тем, что заявляемый способ приготовления бетонной смеси для балластного покрытия включает смешивание сульфатостойкого портландцемента в количестве от 12 мас.% до 17 мас.%, воды от 4 мас.% до 10 мас.%, пластифицирующей добавки на основе поликарбоксилатного эфира - от 0,1% до 0,25%. В качестве заполнителя используют баритовую руду. Содержание фракций баритовой руды в мас.% составляет:

крупной фракции с размером зерен от 3 мм до 25 мм - от 7 до 18,

мелкой фракции с размером зерен от 0,16 мм до 3 мм - от 70 до 85,

очень мелкой фракции с размером частиц от 0,01 мм до 0,16 мм - от 7 до 16.

При этом вода для затворения указанной бетонной смеси проходит предварительную подготовку. Предварительная подготовка заключается в том, что воду затворения обрабатывают магнитным полем, пропуская через магнитное поле, в котором поддерживают напряженность величиной от 120000 А/м до 140000 А/м. Скорость пропускания воды выдерживают в пределах от 0,5 м/с до 3,0 м/с и время обработки воды составляет не менее 2 часов.

Для лучшего нагнетания балластного материала в кольцевое пространство между наружной поверхностью трубы и внутренней поверхностью оболочки материал может дополнительно содержать воздухоподавляющую добавку - трибутилфосфат, при следующем соотношении компонентов в мас.%:

сульфатостойкий портландцемент - от 12 до 17,

вода - от 6 до 9,5,

пластифицирующая добавка на основе поликарбоксилатного эфира - от 0,2 до 0,25,

трибутилфосфат - 0,0015,

указанная баритовая руда - остальное.

Также поставленная техническая задача решается тем, что устройство для предварительной подготовки воды затворения бетонной смеси для балластной трубы включает резервуар для хранения воды с входным и выходным патрубками и узел обработки воды затворения.

Выходной патрубок резервуара соединен с входом узла обработки воды затворения. Узел обработки воды затворения выполнен в виде полого удлиненного элемента, внутри которого установлен постоянный магнит с образованием зазора с внутренней стенкой полого удлиненного элемента. Величина зазора составляет от 3 мм до 5 мм. При этом постоянный магнит имеет напряженность магнитного поля от 120000 А/м до 140000 А/м. Выход узла обработки воды затворения соединен с входным патрубком резервуара, а сам резервуар имеет отверстие для слива воды.

Для возможности регулировки зазора внутренняя поверхность полого удлиненного элемента и внешняя поверхность постоянного магнита выполнены конусообразными и параллельными друг другу. При этом постоянный магнит установлен с возможностью продольного перемещения.

В дальнейшем изобретение иллюстрируется подробным описанием конкретного примера выполнения и чертежами, на которых:

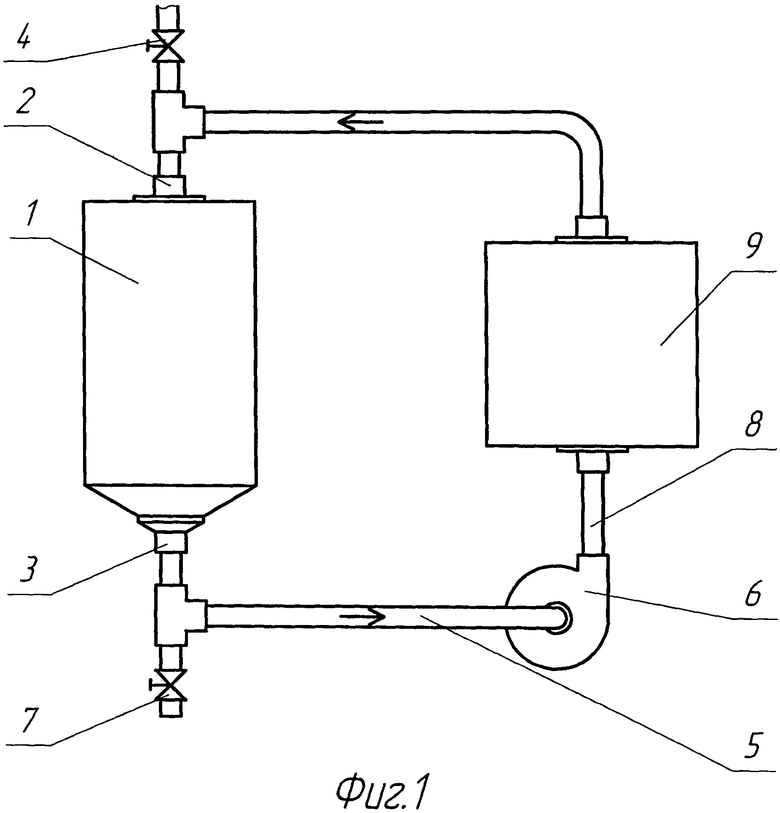

на фиг.1 изображена схема работы устройства для предварительной подготовки воды затворения бетонной смеси;

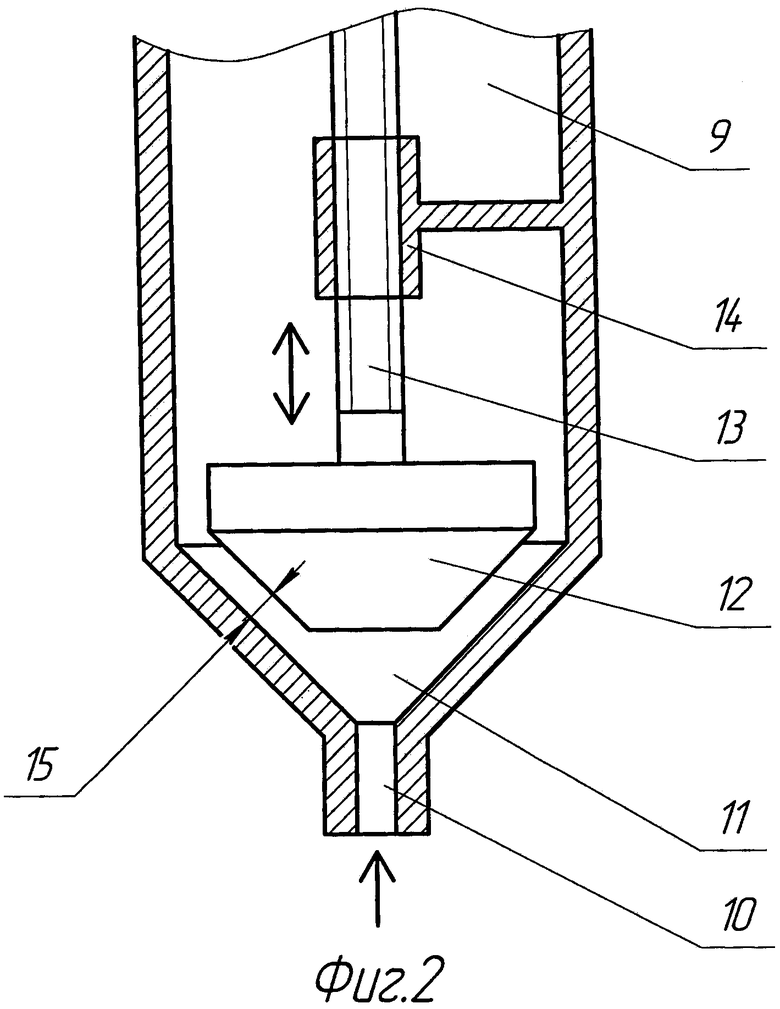

на фиг.2 изображен пример выполнения установки магнита в узле обработки воды.

Заявляемое устройство для предварительной подготовки воды затворения бетонной смеси, как показано на фиг.1 и фиг.2, содержит резервуар 1 для хранения воды. В конкретной описываемой конструкции в качестве резервуара 1 используют вертикально установленную цистерну емкостью 2 кубических метра. Объем цистерны выбран исходя из объема воды, необходимой для приготовления бетонной смеси для балластной трубы, т.е. одного замеса, и этот объем составляет от 1,2 до 1,8 кубических метров воды.

В верхней части резервуара 1 установлен входной патрубок 2, а в нижней части резервуара 1 установлен выходной патрубок 3. Входной патрубок имеет вентиль 4 для переключения подачи воды. Выходной патрубок 3 соединен шлангом 5 с входом циркуляционного насоса 6 и имеет вентиль 7 для слива подготовленной воды. Выход циркуляционного насоса 6 соединен шлангом 8 с узлом 9 обработки воды затворения.

Вход 10 узла 9 обработки воды затворения соединен с конусообразной расширяющейся внутренней поверхностью 11. Внутри узла 9 обработки воды затворения расположен конусообразный магнит 12, причем ось внутренней конусообразной расширяющейся поверхности 11 узла 9 обработки воды затворения и магнита 12 совпадают, и, соответственно, поверхность магнита 12 параллельна конусообразной расширяющейся внутренней поверхности 11 узла 9 обработки воды. Магнит 12 закреплен на штоке 13. В описываемой конструкции шток 13 имеет резьбу и установлен в неподвижно закрепленной гайке 14. Таким образом, имеется возможность перемещать магнит 12 в направлении его оси, вращая шток 13 в гайке 14, и изменять зазор 15 между магнитом 12 и конусообразной расширяющейся внутренней поверхностью 11 узла 8 обработки воды, выбирая необходимую величину зазора 15 для обработки воды.

Выход 16 узла 9 обработки воды шлангом 17 соединен с входным патрубком 2 резервуара 1.

Устройство работает следующим образом. Через входной патрубок 2 в резервуар 1 заливают необходимое количество воды. При этом вентиль 7 для слива подготовленной воды закрыт.

Выставляют необходимую величину зазора 15. Величина зазора 15 находится в пределах от 3 мм до 5 мм и рассчитывается исходя из параметров скорости протекания воды, объема и необходимого количества проходов заданного объема воды через узел 9 обработки воды. Включают циркуляционный насос 7 и пропускают воду через узел 9 обработки воды. Через рассчитанный промежуток времени, но не менее чем через 2 часа, насос 7 выключают.

Одновременно с подготовкой воды затворения производят процесс смешивания компонентов бетонной смеси, для чего измельчают баритовую руду до размеров, указанных в рецепте, например, до 10 мм. При необходимости баритовую руду подогревают максимально до 5°С, особо следя за расплавлением слипшихся (смерзшихся) кусков породы для предотвращения расслоения балластной смеси при транспортировке. Затем измеряют влажность баритовой руды. По результатам измерения влажности уточняют количество баритовой руды в составе балластного материала по формуле:

М(вл)=M(cyx)/(1-W/100),

где М(вл) - масса баритовой руды с учетом влажности, М(сух) - масса баритовой руды в номинальном рецепте, W - влажность выраженная в процентах.

Баритовую руду просеивают через бурат для выделения примесей крупной фракции. Затем баритовую руду и сульфатостойкий портландцемент через систему транспортеров подают на весы, где компоненты отвешиваются согласно уточненному составу.

Например, для проведения натурных экспериментов, результаты которых отображены в Таблице 1 и Таблице 2, вес компонентов составлял: сульфатостойкий портландцемент - 390 кг, вода, прошедшая предварительную магнитную подготовку - 130 кг, пластифицирующая добавка на основе поликарбонатного эфира - 8,15 кг, баритовая руда - 2730 кг, при этом на выходе был получен 1 м3 бетона плотностью 3260 кг/м.

Отвешенные компоненты подают в смеситель, например планетарный смеситель XENTRIC Х3000 производительностью по готовому продукту до 2-х тонн, где происходит смешивание в 2 этапа. На первом этапе в смеситель засыпают первоначально баритовую руду мелкой и очень мелкой фракций, от 10% до 20% баритовой руды крупной фракции и цемент. Смешивание на первом этапе осуществляют приблизительно в течение от 10 до 14 секунд. Затем в смеситель при постоянном перемешивании засыпают оставшийся крупный инертный заполнитель равными порциями. Интервал времени между загрузкой порции составляет от 10 до 15 секунд.

После смешивания компонентов открывают вентиль 7 для слива подготовленной воды в бетонную смесь. Воду, прошедшую предварительную подготовку, подают одновременно с подачей пластифицирующей добавки на основе поликарбоксилатного эфира, например Glenium 115. Также возможна одновременная подача воздухоподавляющей добавки - трибутилфосфата.

Перемешивание продолжают до получения однородной гомогенной смеси с подвижность от 5 до 12 по конусу Строй ЦНИИЛ.

Результаты натурных экспериментов, отображенные в Таблице 1 и Таблице 2, показывают преимущества свойств балластного материала по изобретению.

Определение средней плотности смесей, представленных в Таблице 2, выполнено в соответствии с ГОСТ 12730.1-78.

Прочности бетона на сжатие определялись в соответствии с ГОСТ 10180-90.

пример 4-5 фракция 3-25 мм - 15 мас.%, 0,16-3 мм - 78 мас.%, 0,01-0,16 мм - 7 мас.%

Анализ патентной информации показал, что предложенный способ приготовления бетонной смеси для изготовления балластной трубы и устройство для предварительной подготовки воды затворения бетонной смеси для балластной трубы является новым. Изобретательский уровень обеспечивается, прежде всего, тем, что состав бетонной смеси для балластной трубы получен в результате проведения множества натурных экспериментов и не следует явно из уровня разработок балластных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО УТЯЖЕЛЯЮЩЕГО БЕТОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА | 2013 |

|

RU2546699C2 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2437020C1 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ ПОВЫШЕННОЙ ПЛОТНОСТИ ДЛЯ ПОДВОДНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2455553C1 |

| БАЛЛАСТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2399828C2 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2780905C1 |

| Способ приготовления бетонной смеси | 2024 |

|

RU2833755C1 |

| Бетонная смесь для конструкционного лёгкого бетона | 2024 |

|

RU2835462C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| БЫСТРОДЕЙСТВУЮЩАЯ БЕТОННАЯ СМЕСЬ ДЛЯ РЕМОНТА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2522588C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

Изобретение относится к способу приготовления бетонной смеси для изготовления балластной трубы и к устройству для предварительной подготовки воды затворения бетонной смеси для изготовления балластной трубы и может найти применение при прокладке трубопроводов по дну водоемов или по заболоченной местности. Технический результат - повышение плотности бетонной смеси и получение бетона с повышенной прочностью. Способ приготовления бетонной смеси для изготовления балластной трубы включает смешивание сульфатостойкого портландцемента, баритовой руды, пластифицирующей добавки на основе поликарбоксилатного эфира и воды при следующем соотношении компонентов в мас.%: сульфатостойкий портландцемент 12-17, вода 4-10, пластифицирующая добавка на основе поликарбоксилатного эфира 0,1-0,25, баритовая руда - остальное, при следующем содержании фракций баритовой руды в мас.%: крупной 3-25 мм 7-18, мелкой 0,16-3 мм 70-85, очень мелкой 0,01-0,16 мм 7-16, а воду затворения бетонной смеси предварительно обрабатывают, пропуская через магнитное поле, в котором поддерживают напряженность величиной 120000-140000 А/м, со скоростью 0,5-3,0 м/с, при этом время обработки воды составляет не менее 2 часов. Устройство для предварительной подготовки воды затворения бетонной смеси для изготовления балластной трубы включает резервуар для хранения воды, с входным и выходным патрубками, и узел обработки воды затворения, выходной патрубок резервуара соединен с входом узла обработки воды затворения, выполненным в виде полого удлиненного элемента, внутри которого установлен постоянный магнит с образованием зазора с внутренней стенкой полого удлиненного элемента, величина которого составляет 3-5 мм, при этом постоянный магнит имеет напряженность магнитного поля 120000-140000 А/м, выход узла обработки воды затворения соединен со входным патрубком резервуара, резервуар имеет отверстие для слива воды. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 4 з.п. ф-лы, 2 табл., 2 ил.

1. Способ приготовления бетонной смеси для изготовления балластной трубы включает смешивание сульфатостойкого портландцемента, баритовой руды, пластифицирующей добавки на основе поликарбоксилатного эфира и воды при следующем соотношении компонентов, мас.%:

при следующем содержании фракций баритовой руды, мас.%:

а воду затворения бетонной смеси предварительно обрабатывают, пропуская через магнитное поле, в котором поддерживают напряженность величиной 120000-140000 А/м, со скоростью пропускания 0,5-3,0 м/с, при этом время обработки воды составляет не менее 2 ч.

2. Способ приготовления бетонной смеси по п.1, отличающийся тем, что в бетонную смесь при смешивании дополнительно вводят трибутилфосфат при следующем соотношении компонентов, мас.%:

3. Способ приготовления бетонной смеси по п.1 или 2, отличающийся тем, что отношение очень мелкой фракции к крупной фракции находится в интервале 0,7-1,0.

4. Способ приготовления бетонной смеси по п.1 или 2, отличающийся тем, что плотность зерен крупной и мелкой фракций баритовой руды находится в интервале 4300-4500 кг/м3.

5. Устройство для предварительной подготовки воды затворения бетонной смеси для изготовления балластной трубы, включающее резервуар для хранения воды с входным и выходным патрубками и узел обработки воды затворения, выходной патрубок резервуара соединен со входом узла обработки воды затворения, выполненным в виде полого удлиненного элемента, внутри которого установлен постоянный магнит с образованием зазора с внутренней стенкой полого удлиненного элемента, величина которого составляет 3-5 мм, при этом постоянный магнит имеет напряженность магнитного поля 120000-140000 А/м, выход узла обработки воды затворения соединен со входным патрубком резервуара, резервуар имеет отверстие для слива воды.

6. Устройство по п.5, отличающееся тем, что внутренняя поверхность полого удлиненного элемента и поверхность постоянного магнита выполнены конусообразными и параллельными друг другу, при этом постоянный магнит установлен с возможностью продольного перемещения.

| БАЖЕНОВ Ю.М | |||

| Технология бетона | |||

| - М.: Высшая школа, 1987, с.246-252 | |||

| RU 2008127271 A1, 20.01.2010 | |||

| Способ активации воды затворения бетонной смеси | 1979 |

|

SU881050A1 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ПО МЕТОДУ Н.П. БАКУРОВА | 1997 |

|

RU2152906C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ЗАТВОРЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 1971 |

|

SU423767A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 2000 |

|

RU2189366C2 |

| Ответвительная коробка для электрических проводов | 1929 |

|

SU20183A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ И УПЛОТНИТЕЛЬНЫХ КОМПОНЕНТОВ | 2002 |

|

RU2288393C2 |

Авторы

Даты

2012-06-20—Публикация

2010-12-03—Подача