Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, касается способов и систем, предназначенных для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как пласты, содержащие углеводороды (например, пласты битуминозных песков).

Уровень техники

Углеводороды, добываемые из подземных пластов, часто используются в качестве энергетических ресурсов, сырья и потребительских товаров. Озабоченность по поводу истощения углеводородных ресурсов и ухудшения общего качества добываемых углеводородов привела к разработке способов более эффективной добычи, обработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут быть использованы процессы in situ. Для того чтобы легче извлекать углеводородный материал из подземного пласта может потребоваться изменить химические и/или физические свойства углеводородного материала. Изменения химических и физических свойств могут включать в себя реакции in situ, в результате которых получаются извлекаемые флюиды, изменение состава, изменение растворяющей способности, изменение плотности, фазовые превращения и/или изменение вязкости углеводородного материала пласта. Флюид может представлять собой, помимо прочего, газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, характеристики которого аналогичны характеристикам потока жидкости.

Крупные месторождения тяжелых углеводородов (тяжелая нефть и/или битум), содержащихся в сравнительно проницаемых пластах (например, в битуминозных песках) обнаружены в Северной Америке, Южной Америке, Африке и Азии. Битум можно добывать на поверхности и обогащать до легких углеводородов, таких как сырая нефть, лигроин, керосин и/или газойль. Процессы дробления на поверхности могут дополнительно отделять битум от песка. Отделенный битум может быть переработан в легкие углеводороды с использованием обычных способов нефтепереработки. Добыча и обогащение битуминозных песков обычно существенно дороже добычи легких углеводородов из обычных нефтеносных пластов.

Добыча in situ углеводородов из битуминозного песка может быть осуществлена посредством нагревания пласта и/или нагнетания газа в пласт. В патенте US №5211230 Остаповича (Ostapovich) и др. и патенте US №5339897 Лета (Leaute) описана горизонтальная добывающая скважина, расположенная в нефтеносном пласте. Вертикальная труба может быть использована для нагнетания окисляющего газа в пласт с целью сжигания in situ.

В патенте US №2780450 Люнгстрома (Ljungstrom) описано нагревание in situ битумных пластов горных пород, направленное на переработку или крекинг жидкого нефтеобразного вещества в нефти и газы.

В патенте US №4597441 Bea (Ware) и др. описано одновременное соприкосновение в пласте нефти, теплоты и водорода. Гидрогенизация может улучшить добычу нефти из пласта.

В патенте US №5046559 Гландта (Glandt) и патенте US №5060726 Гландта и др. описано предварительное нагревание части пласта битуминозного песка между нагнетательной скважиной и добывающей скважиной. Для добычи углеводородов из добывающей скважины через нагнетательную скважину в пласт может быть закачан пар.

Как отмечено выше, прилагаются значительные усилия, направленные на разработку способов и систем экономически целесообразной добычи углеводородов, водорода и/или других продуктов из пластов, содержащих углеводороды. Тем не менее в настоящий момент все еще существует большое количество пластов, содержащих углеводороды, из которых невозможно добывать углеводороды, водород и/или другие продукты экономически целесообразным способом. Таким образом, существует необходимость в улучшенных способах и системах добычи углеводородов, водорода и/или других продуктов из различных пластов, содержащих углеводороды.

Раскрытие изобретения

Описанные варианты реализации изобретения в целом относятся к системам, способам и нагревателям, предназначенным для обработки подземного пласта.

Согласно изобретению способ обработки пласта битуминозных песков характеризуется тем, что нагревают первую часть углеводородного слоя в пласте от одного или более нагревателей, расположенных в пласте; регулируют нагрев для увеличения флюидной приемистости указанной первой части; нагнетают и/или создают рабочий флюид и/или окисляющий флюид в указанной первой части, с тем чтобы вызвать перемещение по меньшей мере некоторых углеводородов из второй части углеводородного слоя в третью часть углеводородного слоя, при этом вторая часть расположена между первой и третьей частями, причем первая, вторая и третья части расположены на расстоянии друг от друга по горизонтали; нагревают третью часть от одного или более нагревателей, расположенных в третьей части; добывают углеводороды из третьей части пласта, причем углеводороды включают в себя по меньшей мере некоторое количество углеводородов из второй части пласта; при этом до проведения тепловой обработки в пласте формируют газовую шапку для препятствия быстрому увеличению давления во время тепловой обработки до давления гидроразрыва, поддержания качества фронта вытеснения при добыче углеводородов и обеспечения возможности уменьшения мощности нагревателей в упомянутой газовой шапке.

Рабочий флюид и/или окисляющий флюид может содержать пар, воду, диоксид углерода, оксид углерода, метан, углеводороды, являющиеся результатом пиролиза, и/или воздух.

В предпочтительном варианте дополнительно подводят теплоту ко второй части, причем это количество теплоты меньше, чем тепло, подведенное к первой части, и меньше, чем тепло, подведенное к третьей части. Теплоту подводят ко второй части таким образом, что средняя температура второй части составляет, самое большее, 100°С.

В частности, подводят теплоту к третьей части таким образом, что средняя температура третьей части составляет, по меньшей мере, 270°С; к первой части подводят теплоту для образования кокса в первой части.

В некоторых вариантах подают окисляющий флюид для окисления по меньшей мере некоторых углеводородов и/или кокса в первой части и увеличения температуры в первой части, и удаляют продукты окисления из первой части.

В некоторых вариантах подают окисляющий флюид для окисления по меньшей мере некоторых углеводородов и/или кокса в первой части и увеличения температуры в первой части, и затем добавляют пар в первую часть для нагревания пара и нагнетания флюидов во вторую и третью части.

Предпочтительно пласт имеет проницаемость по горизонтали больше, чем проницаемость по вертикали, так что перемещающиеся углеводороды двигаются через пласт по существу горизонтально; объем второй части больше, чем объем первой части и/или объем третьей части.

В некоторых вариантах осуществления изобретения подводят теплоту к третьей части так, что по меньшей мере некоторые углеводороды из второй части пиролизуются в третьей части. В частности, обеспечивают перемещение по меньшей мере некоторых углеводородов из первой части во вторую часть. После нагревания пористость и/или приемистость первой части являются по существу однородными.

В некоторых вариантах осуществления изобретения после увеличения флюидной приемистости в первой части уменьшают мощность по меньшей мере некоторых нагревателей в первой части и/или выключают по меньшей мере некоторые нагреватели в первой части. Предпочтительно начальная приемистость первой части мала или отсутствует.

В частных вариантах осуществления изобретения регулируют температуру и давление в первой части и/или третьей части таким образом, что а) по меньшей мере большая часть углеводородов в первой части и/или третьей части являются результатом легкого крекинга, б) давление меньше давления гидроразрыва первой части и/или третьей части, и в) по меньшей мере некоторые углеводороды в первой части и/или третьей части образуют флюид, содержащий углеводороды, являющиеся результатом легкого крекинга, и который можно добывать через добывающую скважину.

Подвижность по меньшей мере некоторым углеводородам во второй части придают с использованием теплоты от нагревателей, расположенных во второй части, теплоты, переданной из первой части, и/или теплоты, переданной из третьей части.

В частных вариантах реализации изобретения используют добытые флюиды для получения транспортного топлива.

В других вариантах осуществления изобретения к описанным конкретным вариантам осуществления изобретения могут быть добавлены дополнительные признаки.

Краткое описание чертежей

Достоинства настоящего изобретения будут ясны специалистам в рассматриваемой области после прочтения подробного описания, содержащего ссылки на приложенные чертежи, на которых:

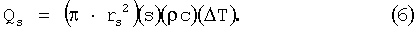

фиг.1 - вид, показывающий этапы нагревания пласта, содержащего углеводороды;

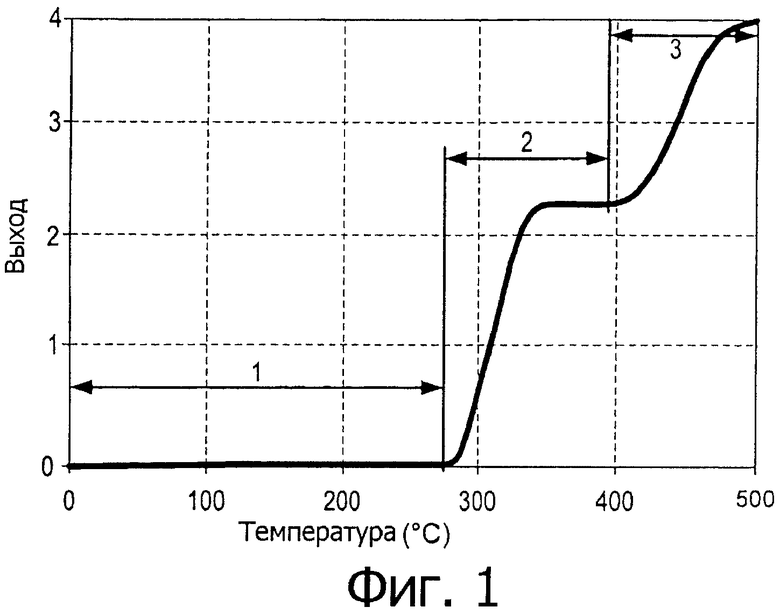

фиг.2 - схематический вид варианта осуществления части системы тепловой обработки in situ, предназначенной для обработки пласта, содержащего углеводороды;

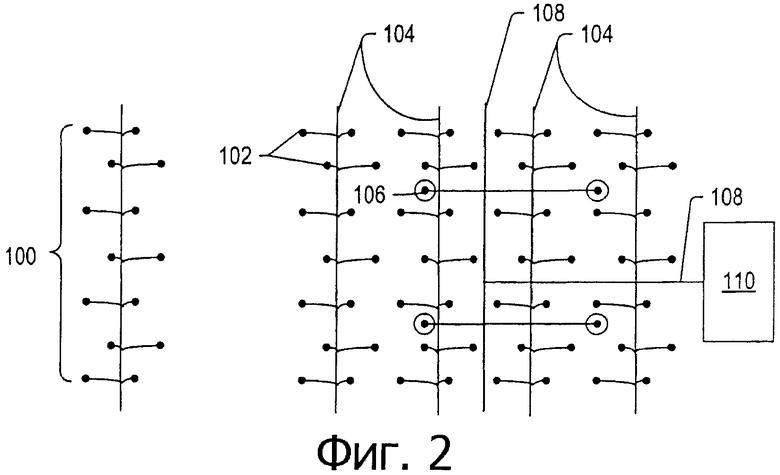

фиг.3 - вид сбоку, показывающий вариант осуществления изобретения, предназначенный для добычи подвижных флюидов из пласта битуминозных песков со сравнительно тонким слоем углеводородов;

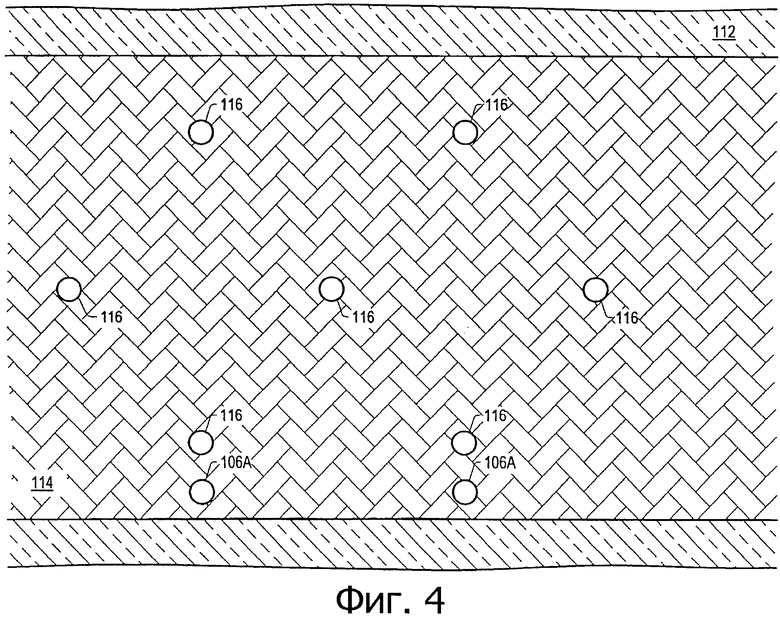

фиг.4 - вид сбоку, показывающий вариант осуществления изобретения, предназначенный для добычи подвижных флюидов из пласта битуминозных песков, слой углеводородов в котором толще слоя углеводородов, показанного на фиг.3;

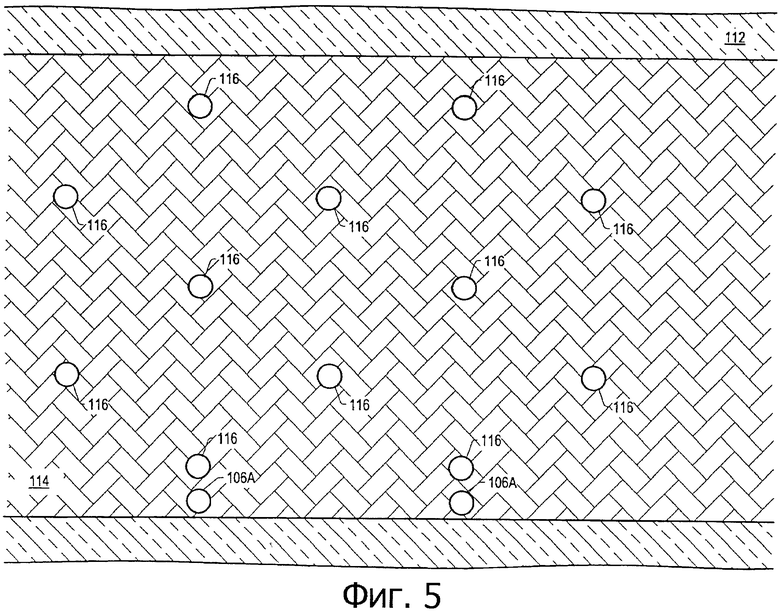

фиг.5 - вид сбоку, показывающий вариант осуществления изобретения, предназначенный для добычи подвижных флюидов из пласта битуминозных песков, слой углеводородов в котором толще слоя углеводородов, показанного на фиг.4;

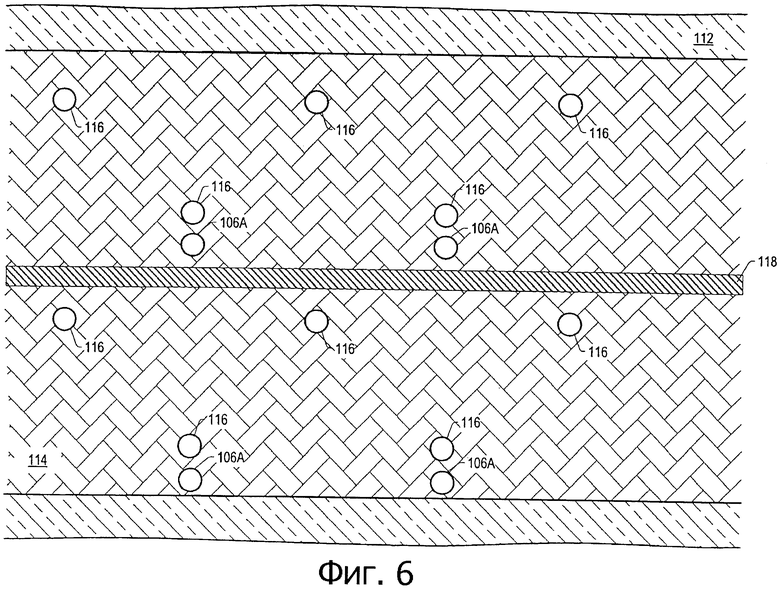

фиг.6 - вид сбоку, показывающий вариант осуществления изобретения, предназначенный для добычи подвижных флюидов из пласта битуминозных песков, слой углеводородов в котором содержит глинистый пропласток;

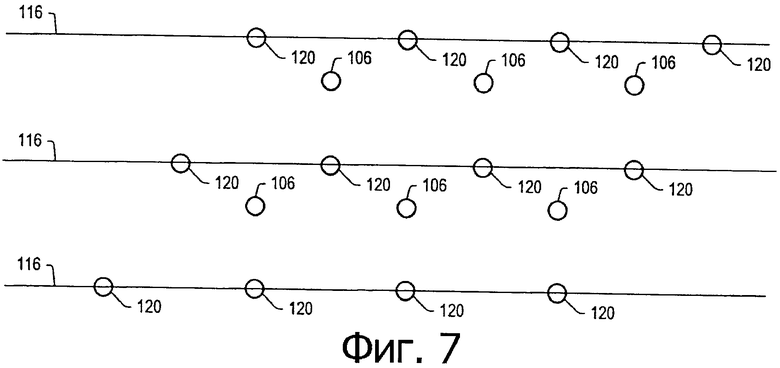

фиг.7 - вид сверху, показывающий вариант осуществления изобретения, предназначенный для предварительного нагревания с использованием нагревателей для осуществления процесса вытеснения;

фиг.8 - вид сбоку, показывающий вариант осуществления изобретения, в котором в пласте битуминозных песков используется, по меньшей мере, три участка обработки;

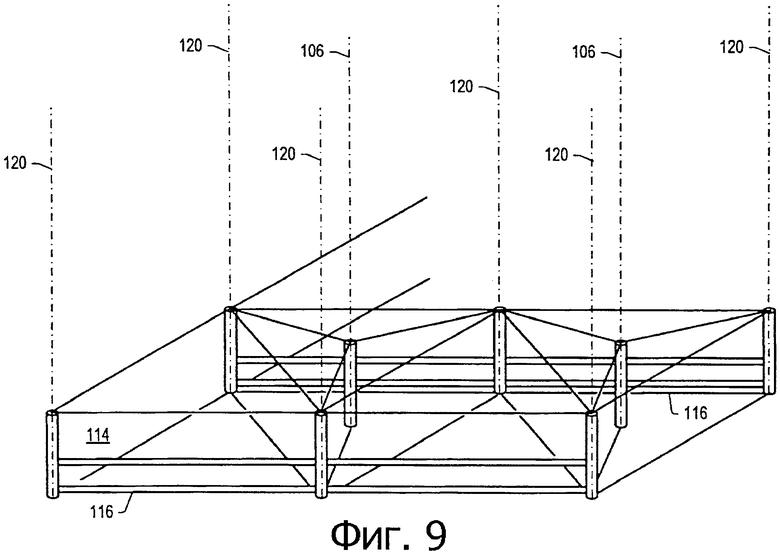

фиг.9 - вид сбоку, показывающий вариант осуществления изобретения, предназначенный для предварительного нагревания с использованием нагревателей для осуществления процесса вытеснения;

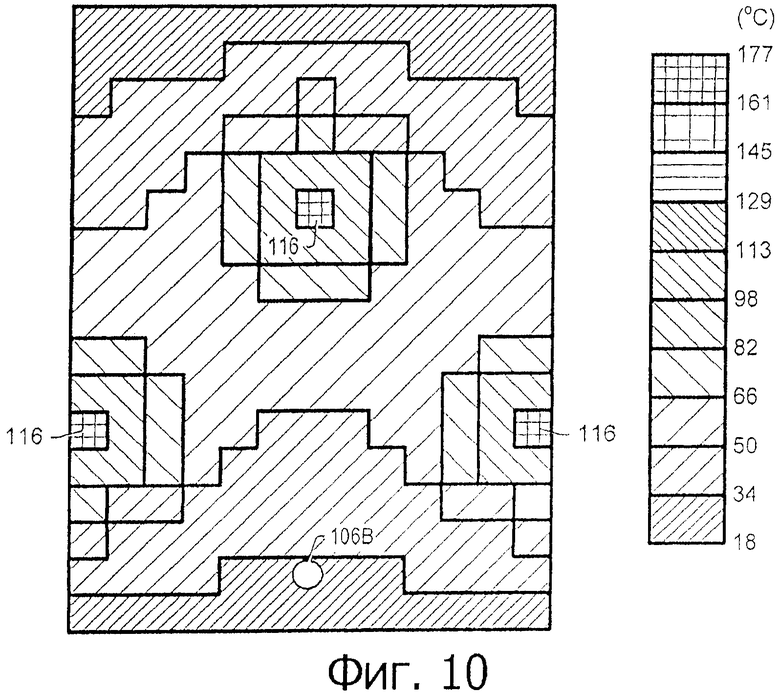

фиг.10 - вид, показывающий распределение температуры в пласте после 360 дней, данные получены с использованием STARS моделирования;

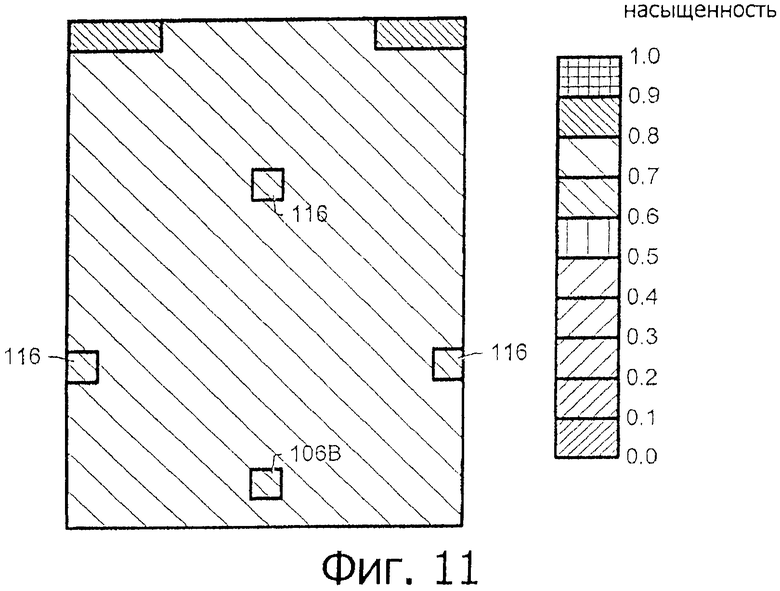

фиг.11 - вид, показывающий распределение насыщения нефтью пласта после 360 дней, данные получены с использованием STARS моделирования;

фиг.12 - вид, показывающий распределение насыщения нефтью пласта после 1095 дней, данные получены с использованием STARS моделирования;

фиг.13 - вид, показывающий распределение насыщения нефтью пласта после 1470 дней, данные получены с использованием STARS моделирования;

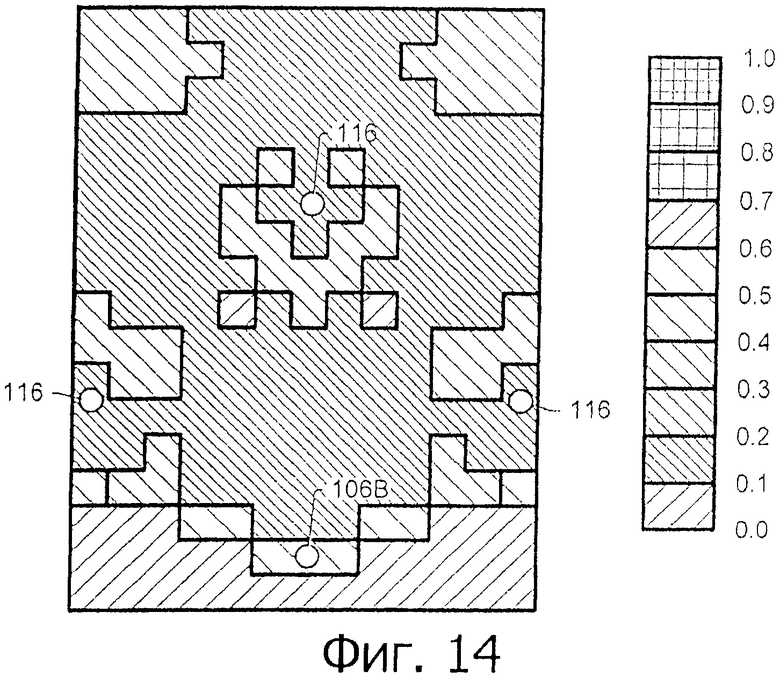

фиг.14 - вид, показывающий распределение насыщения нефтью пласта после 1826 дней, данные получены с использованием STARS моделирования;

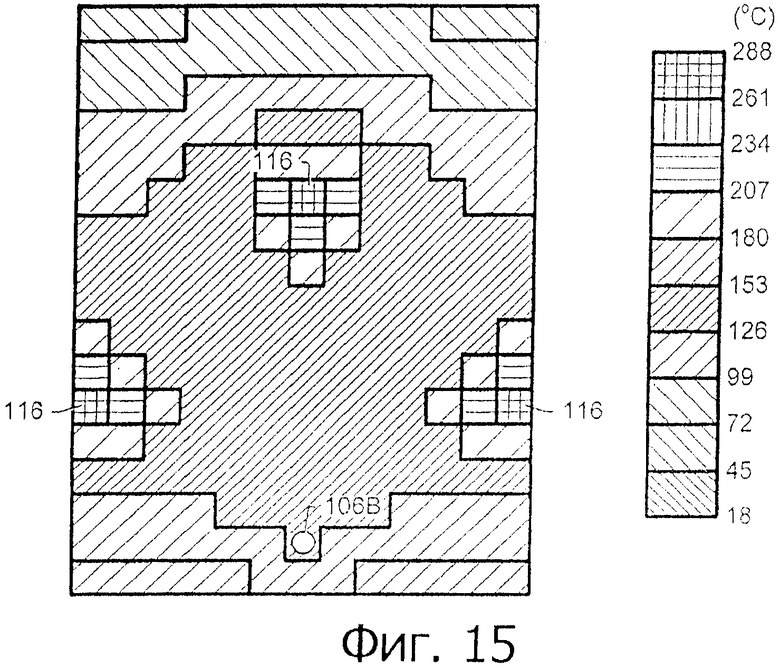

фиг.15 - вид, показывающий распределение температуры в пласте после 1826 дней, данные получены с использованием STARS моделирования;

фиг.16 - вид, показывающий зависимость темпа добычи нефти и темпа добычи газа от времени;

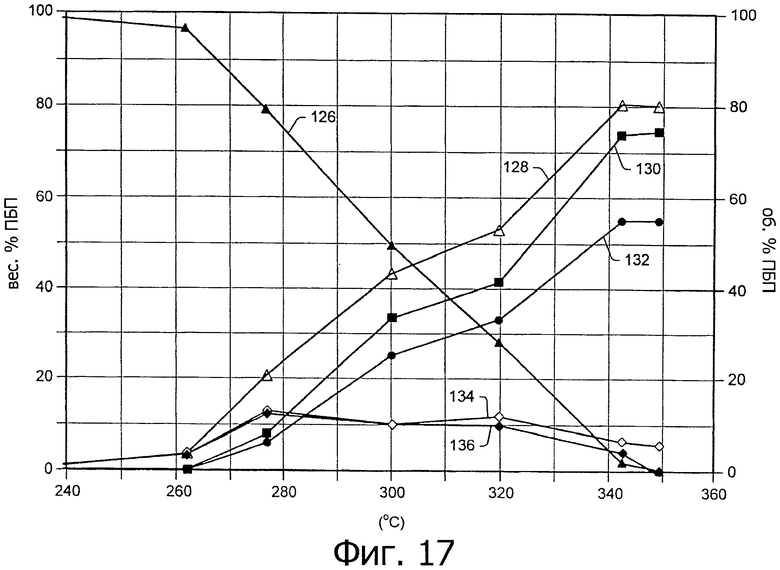

фиг.17 - вид, показывающий зависимость процента по весу природного битума в пласте (ПБП) (левая ось) и процента по объему ПБП (правая ось) от температуры (°С);

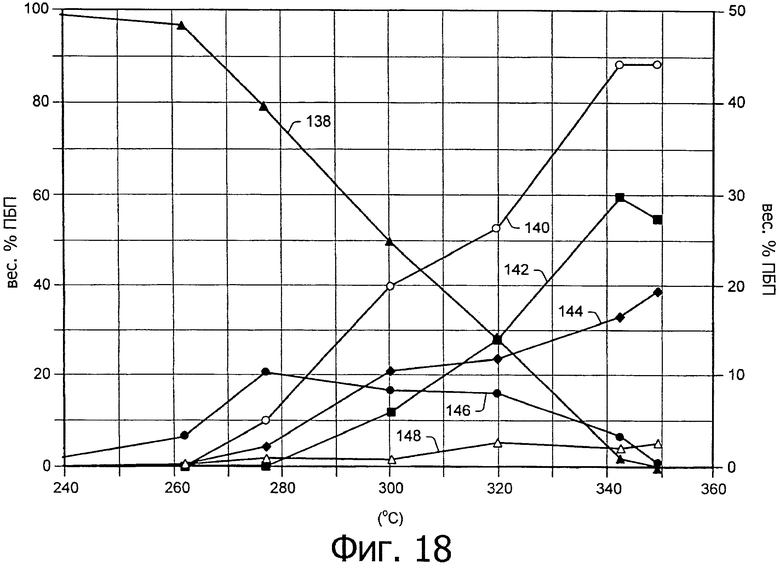

фиг.18 - вид, показывающий зависимость процента переработки битума (процента по весу ПБП) (левая ось) и процента по весу нефти, газа и кокса (как процента по весу ПБП) (правая ось) от температуры (°С);

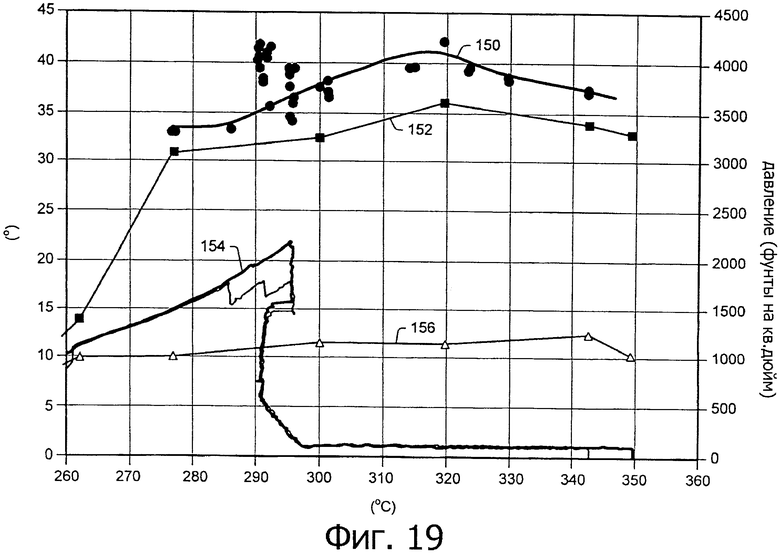

фиг.19 - вид, показывающий зависимость плотности в градусах (°) Американского нефтяного института (АНИ) (левая ось) для добытых флюидов, флюидов, добытых при продувке, и остатка нефти в пласте, а также давления (манометрического давления в фунтах на квадратный дюйм) (правая ось) от температуры (°С);

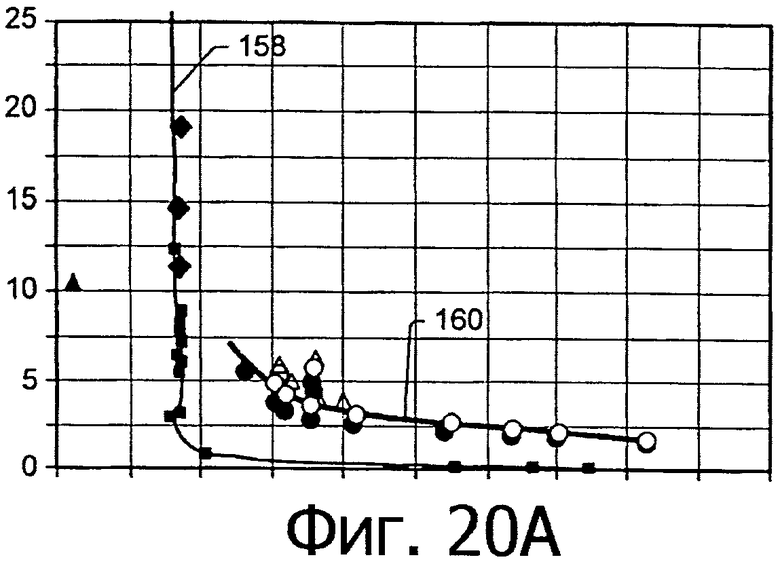

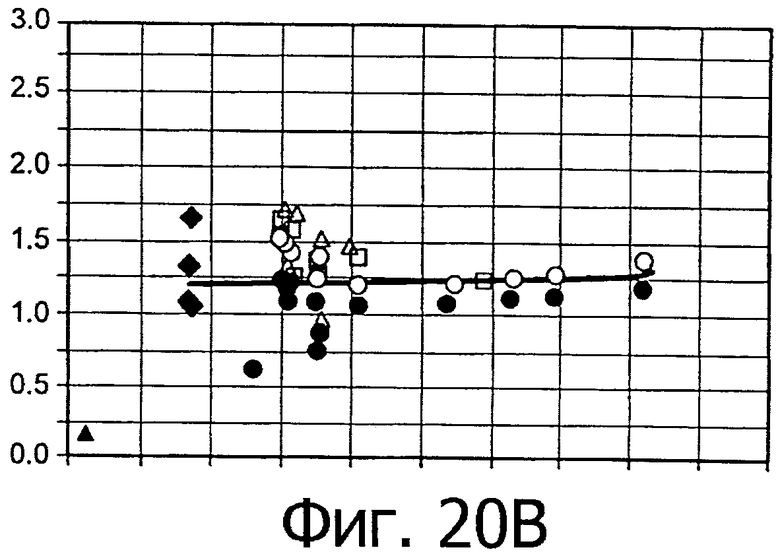

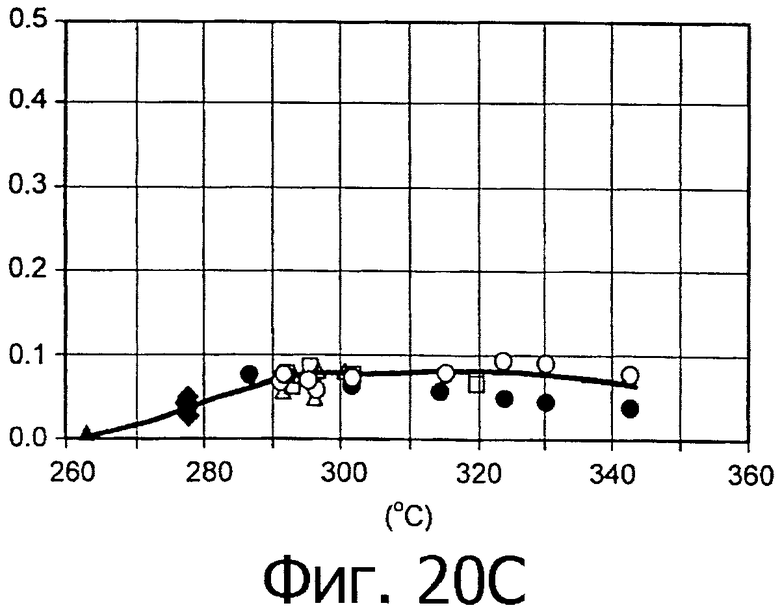

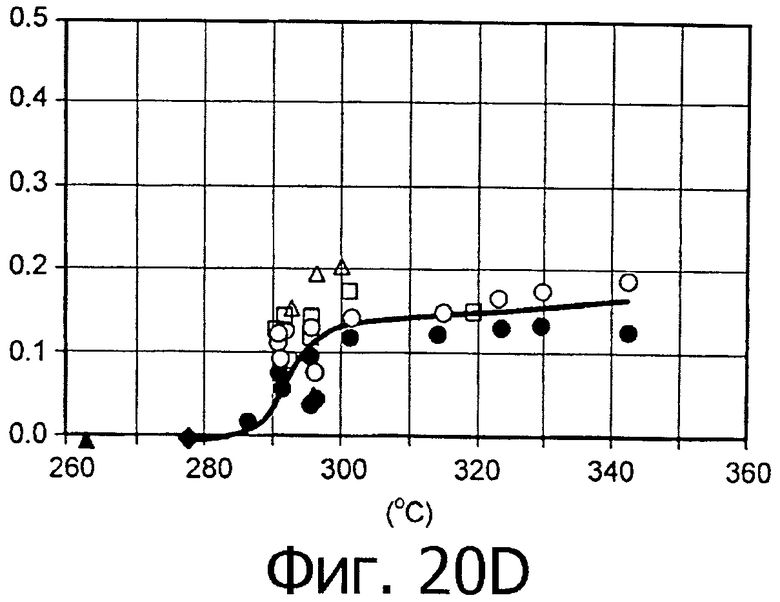

фиг.20A-D - виды, показывающие зависимость коэффициента содержания газа в нефти (КСГН) в тысячах кубических футов на баррель (Mcf/bbl) (ось ординат) от температуры (°С) (ось абсцисс) для различных типов газа при низкотемпературной продувке (примерно 277°С) и высокотемпературной продувке (примерно 290°С);

фиг.21 - вид, показывающий зависимость выхода кокса (процент по весу) (ось ординат) от температуры (°С) (ось абсцисс);

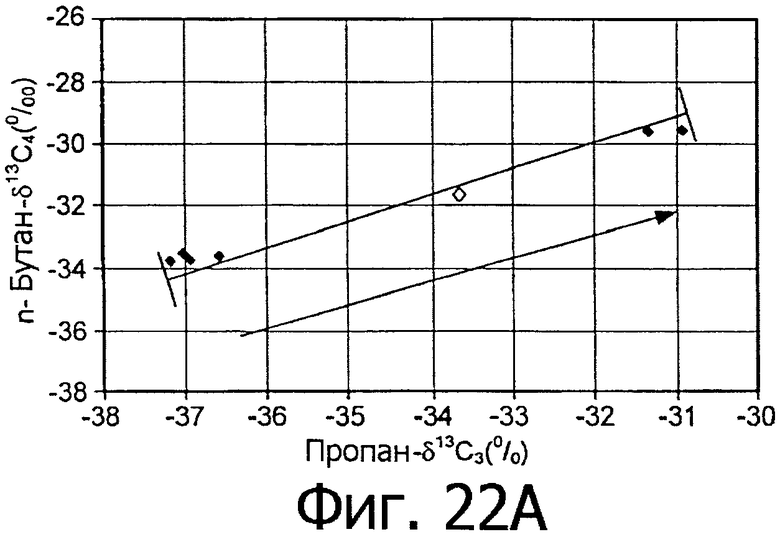

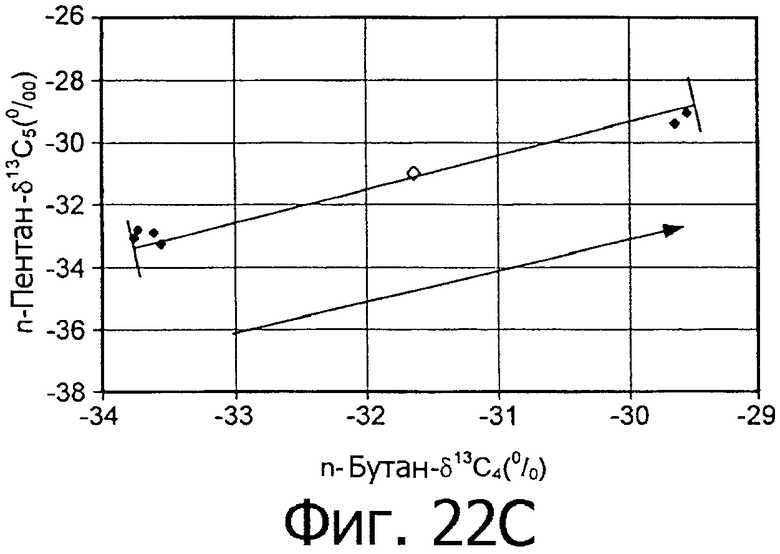

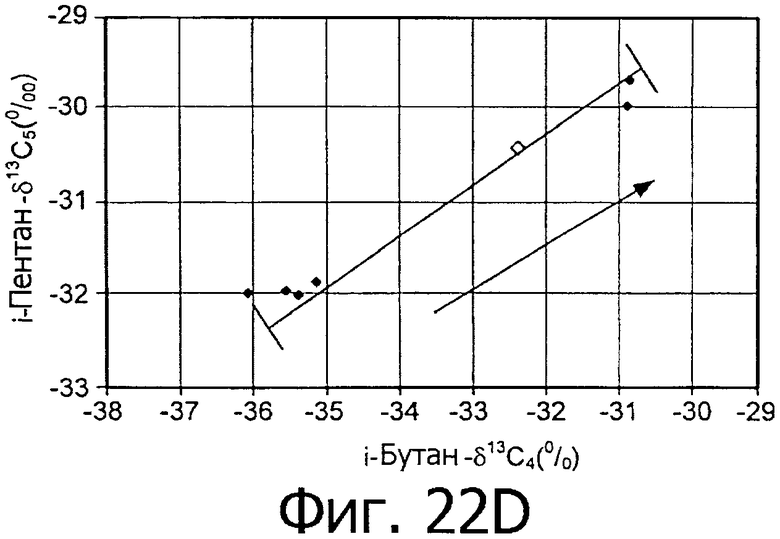

фиг.22A-D - виды, показывающие оценки изомерных сдвигов углеводородов во флюидах, добытых из экспериментальных ячеек как функции температуры и переработки битума;

фиг.23 - вид, показывающий зависимость процента по весу (ось ординат) для насыщенных углеводородов, полученную из SARA исследования добытых флюидов, от температуры (°С) (ось абсцисс);

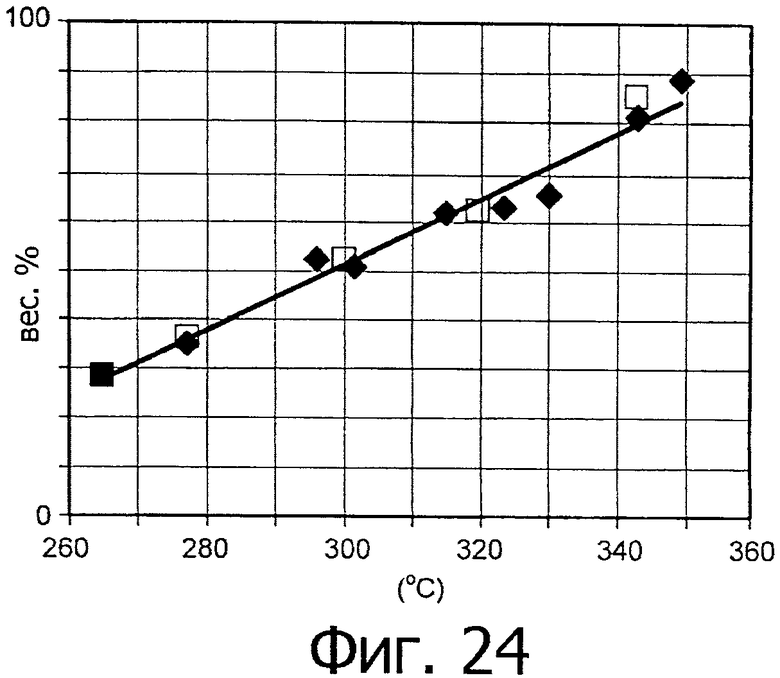

фиг.24 - вид, показывающий зависимость процента по весу (ось ординат) n-С7 для добытых флюидов от температуры (°С) (ось абсцисс);

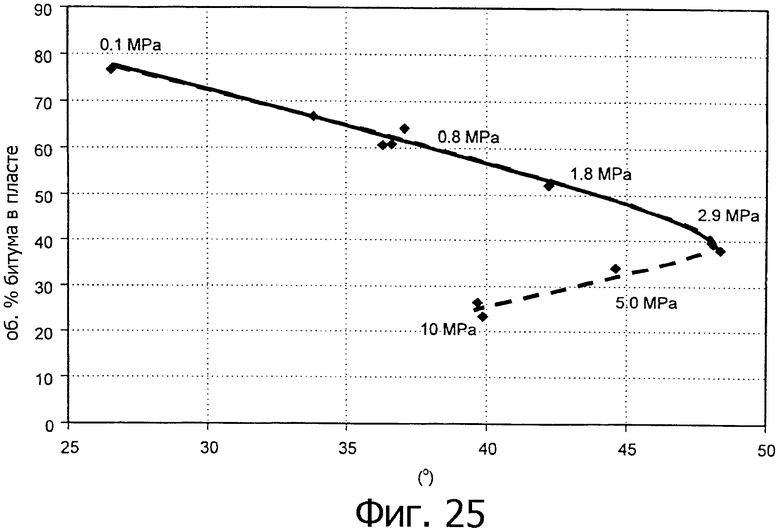

фиг.25 - вид, показывающий зависимость добычи нефти (процент по объему битума в пласте) от плотности в градусах АНИ (°), которая определяется давлением (МПа) в пласте и выявляется в ходе эксперимента;

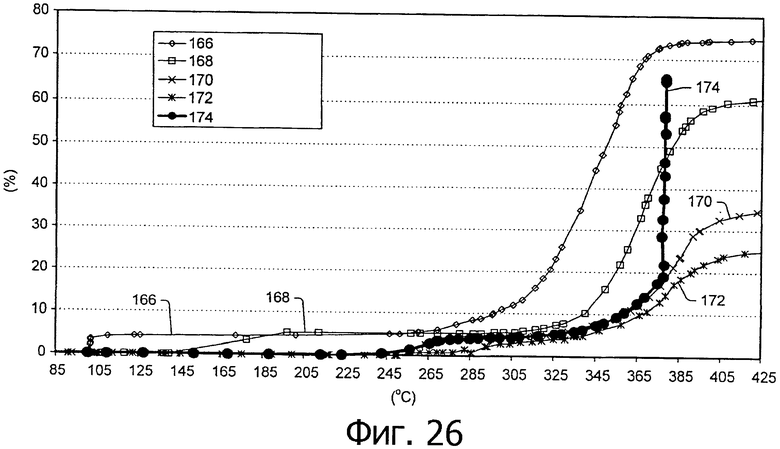

фиг.26 - вид, показывающий зависимость эффективности (%) добычи флюидов от температуры (°С) при различных давлениях, указанная зависимость определялась экспериментально.

Хотя изобретение не исключает различные модификации и альтернативные формы, далее для примера на чертежах показаны и подробно описаны конкретные варианты осуществления изобретения. Чертежи могут быть выполнены не в масштабе. Тем не менее необходимо понимать, что чертежи и подробное описание не ограничивают изобретение конкретной описанной формой, а наоборот, изобретение подразумевает все модификации, эквиваленты и альтернативы, не выходящие за рамки объема настоящего изобретения, который определен в прилагаемой формуле изобретения.

Подробное описание изобретения

Последующее описание, в общем, относится к системам и способам обработки углеводородов в пластах. Такие пласты обрабатывают с целью добычи углеводородных продуктов, водорода и других продуктов.

Под «плотностью в градусах АНИ» понимается плотность в градусах АНИ при 15,5°С (60°F). Плотность в градусах АНИ определяют согласно способу Американского общества по испытанию материалов (ASTM) D6822 или способу ASTM D1298.

«Бромным числом» называется процент по весу олефинов в граммах на 100 грамм части добытого флюида, интервал кипения которой расположен ниже 246°С, при этом тестирование указанной части проводится с использованием способа ASTM D1159.

«Крекингом» называется процесс, включающий в себя расщепление и воссоединение молекул органических веществ с целью получения большего количества молекул, чем присутствовало изначально. При крекинге осуществляется ряд реакций, сопровождающихся перемещением атомов водорода между молекулами. Например, лигроин может подвергаться реакции термического крекинга с целью получения этана и Н2.

«Давление флюида» - это давление, порождаемое флюидом в пласте. «Литостатическое давление» (иногда называемое «литостатическим напряжением») представляет собой давление в пласте, равное весу на единицу площади вышележащей горной породы. «Гидростатическое давление» представляет собой давление в пласте, причиной которого является столб воды.

«Пласт» включает в себя один или несколько слоев, содержащих углеводороды, один или несколько неуглеводородных слоев, покрывающий слой и/или подстилающий слой. «Углеводородными слоями» называются слои пласта, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородные материалы и углеводородные материалы. «Покрывающий слой» и/или «подстилающий слой» содержат один или несколько различных типов непроницаемых материалов. Например, покрывающий и/или подстилающий слои могут представлять собой скалу, сланцевую глину, алевритоглинистую породу или плотную карбонатную горную породу, не пропускающую влагу. В некоторых вариантах осуществления процессов тепловой обработки in situ покрывающий и/или подстилающий слои могут включать в себя содержащий углеводороды слой или содержащие углеводороды слои, которые сравнительно непроницаемы и не подвергаются воздействию температур в процессе тепловой обработки in situ, в результате которой характеристики содержащих углеводороды слоев покрывающего и/или подстилающего слоев значительно изменяются. Например, подстилающий слой может содержать сланцевую глину или алевритоглинистую породу, но при осуществлении процесса тепловой обработки in situ подстилающий слой не нагревают до температуры пиролиза. В некоторых случаях покрывающий и/или подстилающий слои могут быть до некоторой степени проницаемыми.

«Пластовыми флюидами» называются флюиды, присутствующие в пласте, и они могут содержать флюид, полученный в результате пиролиза, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут содержать углеводородные флюиды, а также неуглеводородные флюиды. Под «подвижными флюидами» понимают флюиды пласта, содержащего углеводороды, которые способны течь в результате тепловой обработки пласта. «Добытыми флюидами» называются флюиды, извлеченные из пласта.

«Источник тепла» представляет собой любую систему, подводящую теплоту, по меньшей мере, к части пласта, теплота передается в основном в результате радиационного теплообмена и/или кондуктивной передачи тепла. Например, источник тепла может содержать электрические нагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, расположенный в трубе. Также источник тепла может содержать системы, вырабатывающие теплоту в результате горения топлива вне пласта или в нем. Эти системы могут быть внешними горелками, забойными газовыми горелками, беспламенными распределенными камерами сгорания и природными распределенными камерами сгорания. В некоторых вариантах осуществления изобретения теплота, подведенная к одному или нескольким источникам тепла или выработанная в них, может подводиться от других источников энергии. Другие источники энергии могут непосредственно нагревать пласт или энергия может сообщаться передающей среде, которая непосредственно или косвенно нагревает пласт. Ясно, что один или несколько источников тепла, которые передают теплоту пласту, могут использовать различные источники энергии. Таким образом, например, для заданного пласта некоторые источники тепла могут подводить теплоту от резистивных нагревателей, некоторые источники тепла могут обеспечивать нагревание благодаря камере сгорания, а другие источники тепла могут подводить теплоту из одного или нескольких источников энергии (например, энергия от химических реакций, солнечная энергия, энергия ветра, биомасса или другие источники возобновляемой энергии). Химическая реакция может включать в себя экзотермические реакции (например, реакцию окисления). Также источник тепла может включать в себя нагреватель, который подводит теплоту в зону, расположенную рядом с нагреваемым местом, таким как нагревательная скважина, или окружающую это место.

«Нагреватель» - это любая система или источник тепла, предназначенная для выработки теплоты в скважине или рядом со стволом скважины. К нагревателям относят, помимо прочего, электрические нагреватели, горелки, камеры сгорания, в которых в реакцию вступает материал пласта или материал, добываемый в пласте, и/или их комбинации.

«Тяжелые углеводороды» представляют собой вязкие углеводородные флюиды. К тяжелым углеводородам могут относиться вязкие углеводородные флюиды, такие как тяжелая нефть, битум и/или асфальтовый битум. Тяжелые углеводороды могут содержать углерод и водород, а также еще более маленькие концентрации серы, кислорода и азота. Также в тяжелых углеводородах может присутствовать незначительное количество дополнительных элементов. Тяжелые углеводороды можно классифицировать по плотности в градусах АНИ. В общем, плотность тяжелых углеводородов в градусах АНИ составляет менее примерно 20°. Например, плотность тяжелой нефти в градусах АНИ составляет 10-20°, а плотность битума в градусах АНИ в целом составляет менее примерно 10°. Вязкость тяжелых углеводородов в целом составляет более примерно 100 сП при 15°С. Тяжелые углеводороды могут содержать ароматические и другие сложные циклические углеводороды.

Тяжелые углеводороды могут быть найдены в сравнительно проницаемых пластах. Сравнительно проницаемые пласты могут содержать тяжелые углеводороды, расположенные, например, в песке или карбонатных горных породах. По отношению к пласту или его части термин «сравнительно проницаемый» означает, что средняя проницаемость составляет от 10 мДарси или более (например, 10 или 100 мДарси). По отношению к пласту или его части термин «сравнительно мало проницаемый» означает, что средняя проницаемость составляет менее примерно 10 мДарси. 1 Дарси равен примерно 0,99 квадратного микрометра. Проницаемость непроницаемого слоя, в общем, составляет менее 0,1 мДарси.

Некоторые типы пластов, содержащих тяжелые углеводороды, также могут содержать, помимо прочего, природные минеральные воски или природные асфальтиты. Обычно «природные минеральные воски» расположены в, по существу, цилиндрических жилах, ширина которых составляет несколько метров, длина равна нескольким километрам, а глубина составляет сотни метров. К «природным асфальтитам» относятся твердые углеводороды ароматического состава и они обычно расположены в больших жилах. Добыча in situ из пластов углеводородов, таких как природные минеральные воски и природные асфальтиты, может включать в себя расплавление с целью получения жидких углеводородов и/или добычу растворением углеводородов из пластов.

Под «углеводородами» обычно понимают молекулы, образованные в основном атомами углерода и водорода. Углеводороды также могут содержать другие элементы, такие как, например, галогены, металлические элементы, азот, кислород и/или серу. Углеводородами являются, например, кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут располагаться в природных вмещающих породах в земле или рядом с ними. Вмещающими породами, помимо прочего, являются осадочные горные породы, пески, силицилиты, карбонатные горные породы, диатомиты и другие пористые среды. «Углеводородные флюиды» - это флюиды, содержащие углеводороды. Углеводородные флюиды могут содержать, увлекать с собой или быть увлеченными неуглеводородными флюидами, такими как водород, азот, угарный газ, диоксид углерода, сероводород, вода и аммиак.

Под «процессом переработки in situ» понимается процесс нагревания пласта, содержащего углеводород, от источников тепла, при этом указанный процесс направлен на повышение температуры, по меньшей мере, части пласта, выше температуры пиролиза, с целью получения в пласте флюида, являющегося результатом пиролиза.

Под «процессом тепловой обработки in situ» понимается процесс нагревания пласта, содержащего углеводороды, с помощью источников тепла, направленный на повышение температуры, по меньшей мере, части пласта выше температуры, в результате которой получается подвижный флюид, происходит легкий крекинг и/или пиролиз материала, содержащего углеводороды, так что в пласте вырабатываются подвижные флюиды, флюиды, являющиеся результатом легкого крекинга, и/или флюиды, являющиеся результатом пиролиза.

«Карст» - это лежащие под поверхностью породы, сформированные растворением растворимого слоя или слоев коренной породы, обычно карбонатной горной породы, такой как известняк или доломит. Растворение может быть вызвано водой атмосферного происхождения или кислой водой. Примером карста (или «карстовой») карбонатной горной породы является пласт Grosmont в Канаде, провинция Альберта.

«П (пептизация) значением» или «П-значением» называется числовое значение, которое отражает тенденцию асфальтенов в пластовом флюиде к флокуляции. П-значение определяют способом ASTM D7060.

«Пиролизом» называется разрушение химических связей, происходящее из-за применения теплоты. Например, пиролиз может включать в себя превращение химического соединения в одно или несколько других веществ с помощью только тепла. Чтобы вызвать пиролиз теплота может передаваться участку пласта.

«Наложением теплоты» называется передача теплоты из двух или нескольких источников теплоты выбранному участку пласта, так что источники тепла влияют на температуру пласта, по меньшей мере, в одном месте между источниками тепла.

«Битум» - это вязкий углеводород, вязкость которого обычно больше примерно 10000 сП при температуре 15°С. Относительная плотность битума обычно превышает 1,000. Плотность битума в градусах АНИ может быть меньше 10°.

«Пласт битуминозных песков» - это пласт, в котором углеводороды преимущественно являются тяжелыми углеводородами и/или битумом, захваченными в минеральной зернистой структуре или другой вмещающей породе (например, песке или карбонатной горной породе). Примерами пластов битуминозных песков являются пласт Athabasca, пласт Grosmont и пласт Peace River, все три указанных пласта находятся в Канаде, провинция Альберта, и пласт Faja, который находится в поясе Ориноко в Венесуэле.

Понятие «нагреватель с ограничением температуры», как правило, относится к нагревателю, который регулирует тепловую мощность (например, уменьшает величину тепловой мощности) при температурах, превышающих заданную, без использования внешнего регулирования, осуществляемого, например, с помощью регуляторов температуры, регуляторов мощности, выпрямителей или других устройств. Нагревателями с ограничением температуры могут служить резистивные электрические нагреватели, которые питаются энергией переменного тока (АС) или модулированного (например, прерывистого) постоянного тока (DC).

«Толщиной» слоев называется толщина поперечного разреза слоя, при этом плоскость сечения перпендикулярна поверхности слоя.

Под «u-образным стволом скважины» понимают ствол скважины, который начинается от первого отверстия в пласте, проходит, по меньшей мере, часть пласта и заканчивается вторым отверстием в пласте. В этом случае форма ствола скважины, который считается «u-образным», может иметь вид буквы «v» или «u», при этом ясно, что «ножки» буквы «u» не обязательно параллельны друг другу или перпендикулярны «нижней части» буквы «u».

Под «обогащением» понимают улучшение качества углеводородов. Например, обогащение тяжелых углеводородов может приводить к увеличению плотности тяжелых углеводородов в градусах АНИ.

Под «легким крекингом» понимают распутывание молекул при тепловой обработке и/или разрушение больших молекул на более мелкие молекулы при тепловой обработке, что приводит к уменьшению вязкости флюида.

Если не оговорено другое, то под «вязкостью» понимают кинематическую вязкость при 40°С. Вязкость определяют согласно способу ASTM D445.

Под «каверной» понимается полость, пустота или большая пора в породе, которая обычно расположена в линию с минеральными осадками.

Под термином «ствол скважины» понимается отверстие в пласте, изготовленное бурением или введением трубы в пласт. Поперечное сечение ствола скважины может быть, по существу, круглым или каким-либо другим. Здесь термины «скважина» и «отверстие», когда говорится об отверстии в пласте, могут быть заменены термином «ствол скважины».

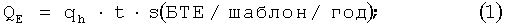

С целью добычи многих различных продуктов, углеводороды в пласте могут быть обработаны разными способами. В определенных вариантах осуществления изобретения углеводороды в пластах обрабатывают поэтапно. На фиг.1 изображены этапы нагревания пласта, содержащего углеводороды. На фиг.1 также показан пример зависимости количества («Y») нефтяного эквивалента в баррелях на тонну (ось у) пластовых флюидов, добытых из пласта, от температуры («Т») нагретого пласта в градусах Цельсия (ось х).

При проведении этапа 1 нагревания происходит десорбция метана и испарение воды. Нагревание пласта на этапе 1 может быть выполнено настолько быстро, насколько возможно. Например, когда пласт, содержащий углеводороды, изначально нагрет, углеводороды в пласте десорбируют адсорбированный метан. Десорбированный метан можно добывать из пласта. Если далее нагревать пласт, содержащий углеводороды, то вода из пласта, содержащего углеводороды, испарится. В некоторых содержащих углеводороды пластах вода может занимать от 10% до 50% порового объема пласта. В других пластах вода занимает большую или меньшую часть порового объема. Обычно вода в пласте испаряется при температуре от 160°С до 285°С при абсолютных давлениях от 600 кПа до 7000 кПа. В некоторых вариантах осуществления изобретения выпаренная вода изменяет смачиваемость пласта и/или увеличивает давление в пласте. Изменения смачиваемости и/или увеличенное давление могут влиять на протекание реакций пиролиза или других реакций в пласте. В определенных вариантах осуществления изобретения выпаренную воду добывают из пласта. В других вариантах осуществления изобретения выпаренную воду используют для извлечения пара и/или дистилляции в пласте или вне пласта. Извлечение воды из пласта и увеличение порового объема пласта увеличивает пространство для хранения углеводородов в поровом объеме.

В определенных вариантах осуществления изобретения после этапа 1 нагревания, проводят дальнейшее нагревание пласта, так что температура в пласте достигает (по меньшей мере) температуры начала пиролиза (такой, как температура на нижнем крае температурного диапазона этапа 2). На протяжении этапа 2 углеводороды в пласте могут подвергаться пиролизу. Диапазон температур пиролиза изменяется в зависимости от типа углеводородов в пласте. Диапазон температур пиролиза может составлять от 250°С до 900°С. Диапазон температур пиролиза для получения нужных продуктов может составлять только часть всего диапазона температур пиролиза. В некоторых вариантах осуществления изобретения диапазон температур пиролиза для получения нужных продуктов может составлять от 250°С до 400°С или от 270°С до 350°С. Если температура углеводородов в пласте растет медленно в диапазоне от 250°С до 400°С, то получение продуктов пиролиза может, по существу, завершиться при приближении значения температуры к 400°С.Средняя температура углеводородов может расти со скоростью меньше 5°С в день, меньше 2°С в день, меньше 1°С в день, или меньше 0,5°С в день, находясь в диапазоне температур пиролиза, необходимых для получения нужных продуктов. Нагревание пласта, содержащего углеводород, несколькими источниками тепла может установить перепады температур вокруг источников тепла, благодаря которым температура углеводородов в пласте медленно поднимается в диапазоне температур пиролиза.

Скорость увеличения температуры в диапазоне температур пиролиза для получения нужных продуктов может влиять на качество и количество пластовых флюидов, добываемых из содержащего углеводороды пласта. Медленное увеличение температуры в диапазоне температур пиролиза с целью получения нужных продуктов может препятствовать подвижности в пласте молекул с большими цепями. Медленное увеличение температуры в диапазоне температур с целью получения нужных продуктов может ограничить реакции между подвижными углеводородами, в результате которых могут получаться нежелательные продукты. Медленное увеличение температуры пласта в диапазоне температур пиролиза с целью получения нужных продуктов может позволить добывать из пласта высококачественные углеводороды с высокой плотностью, измеряемой в градусах АНИ. Медленное увеличение температуры пласта в диапазоне температур пиролиза с целью получения нужных продуктов может позволить извлекать большое количество углеводородов, присутствующих в пласте, в качестве углеводородного продукта.

В некоторых вариантах осуществления тепловой обработки in situ, вместо того чтобы медленно нагревать в нужном диапазоне температур, до нужной температуры нагревают часть пласта. В некоторых вариантах осуществления изобретения нужная температура составляет 300°С, 325°С или 350°С. В качестве нужной температуры могут быть выбраны другие значения температуры. Наложение теплоты от источников тепла позволяет сравнительно быстро и эффективно установить в пласте нужную температуру. Можно регулировать подведение энергии в пласт из источников тепла с целью поддержания, по существу, нужного значения температуры в пласте. По существу, нужное значение температуры нагретой части пласта поддерживают до тех пор, пока реакция пиролиза не ослабнет так, что добыча нужных пластовых флюидов из пласта не станет экономически невыгодной. Части пласта, подвергаемые реакции пиролиза, могут включать в себя области, температура которых находится в диапазоне температур пиролиза благодаря теплопередаче только от одного источника тепла.

В определенных вариантах осуществления изобретения из пласта добывают пластовые флюиды, включая флюиды, полученные в результате пиролиза. По мере увеличения температуры пласта может уменьшаться количество конденсирующихся углеводородов в добытых пластовых флюидах. При высоких температурах из пласта может добываться в основном метан и/или водород. При нагревании содержащего углеводороды пласта по всему диапазону температур пиролиза, при приближении к верхнему пределу диапазона температур пиролиза из пласта могут добываться только небольшие количества водорода. После исчерпания всего доступного водорода обычно из пласта может добываться минимальное количество флюидов.

После пиролиза углеводородов в пласте все еще может присутствовать большое количество углерода и некоторое количество водорода. Значительная часть углерода, остающегося в пласте, может быть добыта из пласта в виде синтез-газа. Получение синтез-газа может происходить во время этапа 3 нагревания, изображенного на фиг.1. Этап 3 может включать в себя нагревание содержащего углеводороды пласта до температуры, достаточной для получения синтез-газа. Например, синтез-газ может вырабатываться в диапазоне температур примерно от 400°С до примерно 1200°С; примерно от 500°С до примерно 1100°С или примерно от 550°С до примерно 1000°С. Когда флюид для получения синтез-газа вводят в пласт, температура нагретой части пласта определяет состав синтез-газа, получаемого в пласте. Полученный синтез-газ можно извлекать из пласта через добывающую скважину или добывающие скважины.

Полная энергоемкость флюидов, добываемых из содержащего углеводороды пласта, может оставаться сравнительно постоянной на всем протяжении процесса пиролиза и получения синтез-газа. При протекании пиролиза при сравнительно низких температурах значительная часть добываемого флюида может представлять собой конденсирующиеся углеводороды, которые отличаются высокой энергоемкостью. Тем не менее при более высоких температурах пиролиза меньшая часть пластового флюида может представлять собой конденсирующиеся углеводороды. Из пласта может добываться больше неконденсирующихся пластовых флюидов. Энергоемкость на единицу объема добываемого флюида может немного уменьшаться при получении преимущественно неконденсирующихся пластовых флюидов. При получении синтез-газа энергоемкость на единицу объема для полученного синтез-газа значительно уменьшается по сравнению с энергоемкостью флюида, полученного в результате пиролиза. Тем не менее объем полученного синтез-газа во многих примерах значительно увеличивается, компенсируя тем самым уменьшенную энергоемкость.

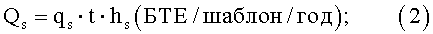

На фиг.2 показан схематический вид варианта осуществления части системы тепловой обработки in situ, предназначенной для обработки содержащего углеводороды пласта. Система тепловой обработки in situ может содержать барьерные скважины 100. Барьерные скважины используют для образования барьера вокруг области обработки. Барьер препятствует течению флюида в область обработки и/или из нее. Барьерные скважины включают в себя, помимо прочего, водопонижающие скважины, скважины создания разряжения, коллекторные скважины, нагнетательные скважины, скважины для заливки раствора, замораживающие скважины или их комбинации. В некоторых вариантах осуществления изобретения барьерные скважины 100 представляют собой водопонижающие скважины. Водопонижающие скважины могут удалять жидкую воду и/или препятствовать проникновению жидкой воды в часть пласта, которую будут нагревать, или в нагреваемый пласт. В варианте осуществление изобретения с фиг.2, показаны барьерные скважины 100, расположенные только вдоль одной стороны источников 102 тепла, но обычно барьерные скважины окружают все источники 102 тепла, используемые или планируемые к использованию для нагревания области обработки пласта.

Источники 102 тепла расположены, по меньшей мере, в части пласта. Источники 102 тепла могут представлять собой нагреватели, такие как изолированные проводники, нагревательные устройства с проводником в трубе, беспламенные горелки, беспламенные распределенные камеры сгорания и/или природные распределенные камеры сгорания. Источники 102 тепла могут также представлять собой нагреватели других типов. Источники 102 тепла подводят теплоту, по меньшей мере, к части пласта с целью нагревания углеводородов в пласте. Энергия может подаваться к источнику 102 тепла по линиям 104 питания. Линии 104 питания могут конструктивно различаться в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Линии 104 питания для источников тепла могут передавать электричество для электрических нагревателей, могут транспортировать топливо для камер сгорания или могут перемещать жидкий теплоноситель, циркулирующий в пласте. В некоторых вариантах осуществления изобретения электричество для процесса тепловой обработки in situ может поставляться атомной электростанцией или атомными электростанциями. Использование атомной энергии может позволить уменьшить или полностью исключить выбросы диоксида углерода в ходе процесса тепловой обработки in situ.

Добывающие скважины 106 используются для извлечения пластового флюида из пласта. В некоторых вариантах осуществления изобретения добывающая скважина 106 может содержать источник тепла. Источник тепла, расположенный в добывающей скважине, может нагревать одну или несколько частей пласта в самой добывающей скважине или рядом с ней. В некоторых вариантах осуществления процесса тепловой обработки in situ количество теплоты, подводимой к пласту от добывающей скважины, на метр добывающей скважины меньше количества теплоты, подводимой к пласту от источника тепла, который нагревает пласт, на метр источника тепла.

В некоторых вариантах осуществления изобретения источник тепла в добывающей скважине 106 позволяет извлекать из пласта паровую фазу пластовых флюидов. Подвод теплоты к добывающей скважине или через добывающую скважину может: (1) препятствовать конденсации и/или обратному потоку добываемого флюида, когда такой добываемый флюид перемещается в добывающей скважине близко к покрывающему слою, (2) увеличить подвод теплоты в пласт, (3) увеличить темп добычи для добывающей скважины по сравнению с добывающей скважиной без источника тепла, (4) препятствовать конденсации соединений с большим количеством атомов углерода (С6 и больше) в добывающей скважине и/или (5) увеличить проницаемость пласта у добывающей скважины или рядом с ней.

Подземное давление в пласте может соответствовать давлению флюида в пласте. Когда температура в нагретой части пласта увеличивается, то давление в нагретой части может увеличиваться в результате увеличенной выработки флюидов и испарения воды. Управление скоростью извлечения флюидов из пласта может позволить управлять давлением в пласте. Давление в пласте может быть определено в нескольких различных местах, например рядом с добывающими скважинами или у них, рядом с источниками тепла или у них или у контрольных скважин.

В некоторых содержащих углеводороды пластах добыча углеводородов из пласта сдерживается до тех пор, пока, по меньшей мере, некоторое количество углеводородов пласта не подверглось пиролизу. Пластовый флюид можно добывать из пласта тогда, когда качество пластового флюида соответствует выбранному уровню. В некоторых вариантах осуществления изобретения выбранный уровень качества представляет собой плотность в градусах АНИ, которая составляет, по меньшей мере, примерно 20°, 30° или 40°. Запрет на добычу до тех пор, пока, по меньшей мере, часть углеводородов не подверглось пиролизу, может увеличить переработку тяжелых углеводородов в легкие углеводороды. Запрет на добычу вначале может минимизировать добычу тяжелых углеводородов из пласта. Добыча значительных объемов тяжелых углеводородов может потребовать дорогого оборудования и/или уменьшения срока эксплуатации производственного оборудования.

После достижения температур пиролиза и разрешения добычи из пласта давление в пласте можно изменять с целью изменения и/или управления составом добываемых пластовых флюидов с целью регулирования процента конденсирующегося флюида относительно неконденсирующегося флюида в пластовом флюиде и/или с целью регулирования плотности в градусах АНИ добываемого пластового флюида. Например, уменьшение давления может привести к добыче большей доли конденсирующегося компонента флюидов. Конденсирующийся компонент флюидов может содержать больший процент олефинов.

В некоторых вариантах осуществления процесса тепловой обработки in situ давление в пласте может поддерживаться достаточно высоким для содействия добыче пластового флюида с плотностью более 20° в градусах АНИ. Поддержание повышенного давления в пласте может препятствовать оседанию пласта во время тепловой обработки in situ. Поддержание повышенного давления может способствовать добыче паровой фазы флюидов из пласта. Добыча паровой фазы из пласта может позволить уменьшить размеры коллекторных труб, используемых для транспортировки флюидов, добытых из пласта. Поддержание повышенного давления может уменьшить или исключить необходимость сжатия пластовых флюидов на поверхности с целью транспортировки флюидов по трубам до установок обработки.

Как ни удивительно, но поддержание повышенного давления в нагретой части пласта может позволить добывать большие количества углеводородов улучшенного качества и со сравнительно малой молекулярной массой. Давление может поддерживаться таким, что добытый пластовый флюид содержит минимальное количество соединений, в которых углеродное число превышает выбранное углеродное число. Выбранное углеродное число может составлять самое большее 25, самое большее 20, самое большее 12 или самое большее 8. Некоторые соединения с большим углеродным числом могут быть в пласте захвачены паром и могут быть извлечены из пласта с паром. Поддержание повышенного давления в пласте может препятствовать захвату паром соединений с большим углеродным числом и/или полициклических углеводородных соединений. Соединения с большим углеродным числом и/или полициклические углеводородные соединения могут оставаться в пласте в жидкой фазе в течение значительных периодов времени. Эти значительные периоды времени могут предоставлять достаточное количество времени для пиролиза соединений с целью получения соединений с меньшим углеродным числом.

Пластовый флюид, извлекаемый из добывающих скважин 106, может быть перекачан по коллекторному трубопроводу 108 до обрабатывающих установок 110. Также пластовые флюиды могут быть добыты из источников 102 тепла. Например, флюид может быть добыт из источника 102 тепла с целью регулирования давления в пласте рядом с источниками тепла. Флюид, добытый из источников 102 тепла, может быть перекачан по трубе или трубопроводу до коллекторного трубопровода 108 или добытый флюид может быть перекачан по трубе или трубопроводу непосредственно к обрабатывающим установкам 110. Обрабатывающие установки 110 могут содержать блоки сепарации, блоки проведения реакций, блоки обогащения, топливные ячейки, турбины, контейнеры для хранения и/или другие системы и блоки, предназначенные для обработки добытых пластовых флюидов. В обрабатывающих установках, по меньшей мере, из части углеводородов, добытых из пласта, можно получать транспортное топливо. В некоторых вариантах осуществления изобретения транспортное топливо может представлять собой реактивное топливо, такое как JP-8.

В некоторых вариантах осуществления изобретения, нагреватель с ограничением температуры применяют для тяжелой нефти (например, для обработки сравнительно проницаемых пластов или пластов битуминозных песков). Нагреватель с ограничением температуры может обеспечивать сравнительно малую температуру Кюри и/или малый диапазон фазовых переходов, так что максимальная средняя рабочая температура нагревателя менее 350°С, 300°С, 250°С, 225°С, 200°С или 150°С. В одном варианте осуществления изобретения (например, для пластов битуминозных песков) максимальная температура нагревателя составляет менее примерно 250°С, что сделано для предотвращения образования олефина и получения других продуктов крекинга. В некоторых вариантах осуществления изобретения максимальная температура нагревателя, составляющая более 250°С, используется для получения более легких углеводородных продуктов. Например, максимальная температура нагревателя может быть примерно равна 500°С или быть меньше 500°С.

Нагреватель может нагревать объем пласта, прилегающий к добывающей скважине (область, расположенная рядом с добывающей скважиной) так, что температура флюида в добывающей скважине и в объеме, прилегающем к добывающей скважине, меньше температуры, приводящей к ухудшению свойств флюида. Источник тепла может быть расположен в добывающей скважине или рядом с добывающей скважиной. В некоторых вариантах осуществления изобретения источник тепла является нагревателем с ограничением температуры. В некоторых вариантах осуществления изобретения два или несколько источников тепла могут подавать теплоту в объем. Теплота от источника тепла может уменьшить вязкость сырой нефти в добывающей скважине или рядом с ней. В некоторых вариантах осуществления изобретения теплота от источника тепла делает флюиды подвижными в добывающей скважине или рядом с ней и/или улучшают поток флюидов к добывающей скважине. В некоторых вариантах осуществления изобретения уменьшение вязкости сырой нефти позволяет осуществить или улучшить газлифтную добычу тяжелой нефти (приблизительно нефть плотностью самое большее 10° АНИ) или нефти с промежуточным значением плотности (приблизительно нефть плотностью от 12° до 20° АНИ) из добывающей скважины. В некоторых вариантах осуществления изобретения начальная плотность нефти в пласте в градусах АНИ составляет самое большее 10°, самое большее 20°, самое большее 25° или самое большее 30°. В некоторых вариантах осуществления изобретения вязкость нефти в пласте составляет, по меньшей мере, 0,05 Па·с (50 сП). В некоторых вариантах осуществления изобретения вязкость нефти в пласте составляет, по меньшей мере, 0,10 Па·с (100 сП), по меньшей мере, 0,15 Па·с (150 сП) или, по меньшей мере, 0,20 Па·с (200 сП). Для осуществления газлифтной добычи нефти, вязкость которой превышает 0,05 Па·с, необходимо использовать большие количества природного газа. Уменьшение вязкости нефти в пласте в добывающей скважине или рядом с ней до значений вязкости, равных 0,05 Па·с (50 сП), 0,03 Па·с (30 сП), 0,02 Па·с (20 сП), 0,01 Па·с (10 сП) или менее (до 0,001 Па·с (1 сП) или меньше) снижает количество природного газа, необходимого для подъема нефти из пласта. В некоторых вариантах осуществления изобретения нефть уменьшенной вязкости добывают другими способами, такими как откачивание.

Темп добычи нефти из пласта может быть увеличен благодаря увеличению температуры в добывающей скважине или рядом с ней, что уменьшает вязкость нефти в пласте в добывающей скважине или рядом с ней. В определенных вариантах осуществления изобретения темп добычи нефти из пласта увеличивают в 2 раза, 3 раза, 4 раза или больше или до 20 раз по сравнению со стандартной холодной добычей, при которой не производят внешнего нагревания пласта во время добычи. Улучшенная добыча нефти с использованием нагревания области рядом с добывающей скважиной может быть более экономически оправдана для определенных пластов. Темп добычи для пластов, для которых темп холодной добычи приблизительно составляет от 0,05 м3/(день на метр длины скважины) до 0,20 м3/(день на метр длины скважины), может быть значительно улучшен с использованием нагревания, предназначенного для уменьшения вязкости в области рядом с добывающей скважиной. В некоторых пластах используются добывающие скважины длиной до 775 м, до 1000 м или до 1500 м. Например, используются добывающие скважины длиной от 450 м до 775 м, от 550 м до 800 м или от 650 м до 900 м. Таким образом, для некоторых пластов может быть достигнуто значительное увеличение добычи. Нагревание области рядом с добывающей скважиной может быть использовано в пластах, в которых темп холодной добычи не находится в диапазоне от 0,05 м3/(день на метр длины скважины) до 0,20 м3/(день на метр длины скважины), но нагревание таких пластов может не быть экономически оправданным. Более высокие темпы холодной добычи не могут быть значительно увеличены благодаря нагреванию области рядом со скважиной, а более низкие темпы добычи могут не быть увеличены до экономически используемого значения.

Использование нагревателя с ограничением температуры для уменьшения вязкости нефти в добывающей скважине или рядом с ней снимает проблемы, связанные с нагревателями без ограничения температуры и с нагреванием нефти в пласте, происходящем благодаря участкам местного перегрева. Одна возможная проблема состоит в том, что нагреватели без ограничения температуры могут вызвать закоксовывание нефти в добывающей скважине или рядом с ней, если нагреватель перегреет нефть из-за своей слишком высокой температуры. Более высокие температуры в добывающей скважине также могут вызвать кипение минеральной воды в скважине, что может привести к образованию в скважине накипи. Нагреватели без ограничения температуры, температура в которых достигает больших значений, также могут принести ущерб другим компонентам скважины (например, экранам, используемым для регулирования песка, насосам или клапанам). Участки местного перегрева могут появиться из-за участков пласта, расширяющихся от нагревателя или сжимающихся к нагревателю. В некоторых вариантах осуществления изобретения нагреватель (или нагреватель с ограничением температуры или другой тип нагревателя без ограничения температуры) содержит участки, расположенные ниже из-за провисания нагревателя на больших расстояниях. Эти низко расположенные участки могут находиться в тяжелой нефти или битуме, которые собираются в нижних частях скважины. В этих нижних частях нагреватель может стать причиной развития участков местного перегрева из-за закоксовывания тяжелой нефти или битума. Стандартный нагреватель без ограничения температур может перегреться в этих участках местного перегрева, формируя, таким образом, неравномерное распределение тепла вдоль длины нагревателя. Использование нагревателя с ограничением температуры может препятствовать перегреву нагревателя на участках местного перегрева или нижних участках и может способствовать более равномерному нагреванию вдоль длины скважины.

В определенных вариантах осуществления изобретения флюиды в сравнительно проницаемом пласте, содержащем тяжелые углеводороды, добывают так, что в пласте реакции пиролиза углеводородов протекают слабо или не протекают вообще. В определенных вариантах осуществления изобретения сравнительно проницаемый пласт, содержащий тяжелые углеводороды, представляет собой пласт битуминозных песков. Например, пласт может являться пластом битуминозных песков, таким как пласт Athabasca битуминозных песков, расположенный в провинции Альберта, Канада, или пластом карбонатных пород, таким как пласт Grosmont карбонатных пород, расположенный в провинции Альберта, Канада. Флюиды, добываемые из пласта, являются подвижными флюидами. Добыча из пласта битуминозных песков подвижных флюидов может быть более экономически выгодной по сравнению с добычей подвергшихся пиролизу флюидов. Добыча подвижных флюидов может также увеличить общее количество углеводородов, добытых из пласта битуминозных песков.

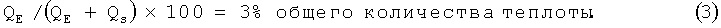

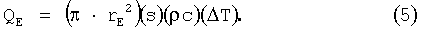

На фиг.3-6 содержатся виды сбоку вариантов осуществления изобретения, направленных на добычу подвижных флюидов из пластов битуминозных песков. На фиг.3-6 нагреватели 116 содержат, по существу, горизонтальные участки нагревания, расположенные в углеводородном слое 114 (как показано, нагреватели содержат участки нагревания, которые входят в страницу и выходят из нее). Углеводородный слой 114 может быть расположен под покрывающим слоем 112. На фиг.3 показан вид сбоку одного варианта осуществления изобретения, предназначенного для добычи подвижных флюидов из пласта битуминозных песков со сравнительно тонким углеводородным слоем. На фиг.4 показан вид сбоку одного варианта осуществления изобретения, предназначенного для добычи подвижных флюидов из углеводородного слоя, толщина которого превосходит толщину углеводородного слоя, показанного на фиг.3. На фиг.5 показан вид сбоку одного варианта осуществления изобретения, предназначенного для добычи подвижных флюидов из углеводородного слоя, толщина которого превосходит толщину углеводородного слоя, показанного на фиг.4. На фиг.6 показан вид сбоку одного варианта осуществления изобретения, предназначенного для добычи подвижных флюидов из пласта битуминозных песков, слой углеводородов которого содержит глинистый пропласток.

На фиг.3 нагреватели 116 расположены в углеводородном слое 114 в соответствии с перемежающимся треугольным шаблоном. На фиг.4, 5 и 6 нагреватели 116 расположены в углеводородном слое 114 в соответствии с перемежающимся треугольным шаблоном, который повторен по вертикали с целью охвата большей части углеводородного слоя или всего углеводородного слоя. На фиг.6 перемежающийся треугольный шаблон нагревателей 116 в углеводородном слое 114 повторяется, не прерываясь глинистым пропластком 118. На фиг.3-6 нагреватели 116 могут быть расположены на одинаковом расстоянии друг от друга. В вариантах осуществления изобретения, показанных на фиг.3-6, количество вертикальных рядов нагревателей 116 зависит от таких факторов, как, помимо прочего, желательное расстояние между нагревателями, толщина углеводородного слоя 114 и/или количество и расположение глинистых пропластков 118. В некоторых вариантах осуществления изобретения нагреватели 116 расположены в соответствии с другими шаблонами. Например, нагреватели 116 могут быть расположены в соответствии с шестиугольными шаблонами, квадратными шаблонами или прямоугольными шаблонами.

В вариантах осуществления изобретения, показанных на фиг.3-6, нагреватели 116 подводят тепло, которое делает подвижными углеводороды (уменьшает вязкость углеводородов) углеводородного слоя 114. В некоторых вариантах осуществления изобретения нагреватели 116 подводят тепло, которое уменьшает вязкость углеводородов углеводородного слоя 114 до значения, меньшего примерно 0,50 Па·с (500 сП), меньшего примерно 0,10 Па·с (100 сП) или меньшего примерно 0,05 Па·с (50 сП). Расстояние между нагревателями 116 и/или тепловая мощность нагревателей могут быть выбраны и/или регулироваться таким образом, чтобы уменьшать вязкость углеводородов в углеводородном слое 114 до нужных значений. Теплота, подводимая нагревателями 116, может регулироваться таким образом, чтобы в углеводородном слое 114 процесс пиролиза протекал слабо или не протекал вообще. Наложение теплоты от нагревателей может создать один или несколько путей дренажа (например, путей для потока флюидов) между нагревателями. В определенных вариантах осуществления изобретения рядом с нагревателями 116 расположены добывающие скважины 106А и/или добывающие скважины 106 В, так что теплота от нагревателей накладывается на добывающие скважины. Наложение теплоты от нагревателей 116 на добывающие скважины 106А и/или добывающие скважины 106 В создает один или несколько путей дренажа от нагревателей к добывающим скважинам. В определенных вариантах осуществления изобретения сближаются один или несколько путей дренажа. Например, пути дренажа могут сближаться у самого низкорасположенного нагревателя или рядом с ним и/или пути дренажа могут сближаться у добывающих скважин 106А и/или добывающих скважин 106 В. Подвижные флюиды углеводородного слоя 114 стремятся течь в направлении самых нижних нагревателей 116, добывающих скважин 106А и/или добывающих скважин 106 В углеводородного слоя из-за действия силы тяжести и перепадов теплоты и давления, созданных действием нагревателей и/или добывающих скважин. Пути дренажа и/или сближающиеся пути дренажа дают возможность добывающим скважинам 106А и/или добывающим скважинам 106 В добывать подвижные флюиды в углеводородном слое 114.

В определенных вариантах осуществления изобретения проницаемость углеводородного слоя 114 достаточна для того, чтобы подвижные флюиды текли к добывающим скважинам 106А и/или добывающим скважинам 106В. Например, проницаемость углеводородного слоя 114 составляет, по меньшей мере, 0,1 Дарси, по меньшей мере, примерно 1 Дарси, по меньшей мере, примерно 10 Дарси или, по меньшей мере, примерно 100 Дарси. В некоторых вариантах осуществления изобретения отношение (Kv/Kh) проницаемости углеводородного слоя 114 по вертикали и по горизонтали принимает сравнительно большое значение. Например, отношение (Kv/Kh) для углеводородного слоя 114 может составлять примерно от 0,01 до примерно 2, примерно от 0,1 до примерно 1 или примерно от 0,3 до примерно 0,7.

В определенных вариантах осуществления изобретения флюиды добывают с помощью добывающих скважин 106А, расположенных рядом с нагревателями 116 в нижней части углеводородного слоя 114. В некоторых вариантах осуществления изобретения флюиды добывают с помощью добывающих скважин 106В, расположенных ниже и приблизительно на середине между нагревателями 116 в нижней части углеводородного слоя 114. По меньшей мере, часть добывающих скважин 106А и/или добывающих скважин 106В может быть расположена в углеводородном слое 114 по существу горизонтально (как показано на фиг.3-6, добывающие скважины содержат горизонтальные участки, которые входят и выходят из страницы). Добывающие скважины 106А и/или добывающие скважины 106В могут быть расположены близко к нижней части нагревателей 116 или к самым нижним нагревателям.

В некоторых вариантах осуществления изобретения добывающие скважины 106А расположены в углеводородном слое 114, по существу, непосредственно под самыми нижними нагревателями. Добывающие скважины 106А могут быть расположены под нагревателями 116 в нижнем узле шаблона, согласно которому размещены нагреватели (например, в нижнем узле треугольного шаблона, по которому размещены нагреватели, показанные на фиг.3-6). Расположение добывающих скважин 106А, по существу, непосредственно под самыми нижними нагревателями может позволить эффективно добывать подвижные флюиды из углеводородного слоя 114.

В определенных вариантах осуществления изобретения самые нижние нагреватели расположены на расстоянии примерно от 2 м до примерно 10 м от низа углеводородного слоя 114, примерно от 4 м до примерно 8 м от низа углеводородного слоя или примерно от 5 м до примерно 7 м от низа углеводородного слоя. В определенных вариантах осуществления изобретения добывающие скважины 106А и/или добывающие скважины 106В расположены на таком расстоянии от самых нижних нагревателей 116, чтобы позволить теплоте от нагревателей накладываться на добывающие скважины и чтобы препятствовать коксообразованию у добывающих скважин. Добывающие скважины 106А и/или добывающие скважины 106В могут быть расположены на расстоянии от ближайшего нагревателя (например, от самого нижнего нагревателя), которое составляет самый большее 3/4 от расстояния между нагревателями в шаблоне, согласно которому они расположены (например, треугольного шаблона, согласно которому размещены нагреватели, показанные на фиг.3-6). В некоторых вариантах осуществления изобретения добывающие скважины 106А и/или добывающие скважины 106В могут быть расположены на расстоянии от ближайшего нагревателя, которое составляет самое большее 2/3, самое большее 1/2 или самое большее 1/3 от расстояния между нагревателями в шаблоне, согласно которому они размещены. В определенных вариантах осуществления изобретения добывающие скважины 106А и/или добывающие скважины 106В расположены на расстоянии, составляющем примерно от 2 м до примерно 10 м от самых нижних нагревателей, примерно от 4 м до примерно 8 м от самых нижних нагревателей или примерно от 5 м до примерно 7 м от самых нижних нагревателей. Добывающие скважины 106А и/или добывающие скважины 106 В могут быть расположены на расстоянии, составляющем примерно от 0,5 м до примерно 8 м от низа углеводородного слоя 114, примерно от 1 м до примерно 5 м от низа углеводородного слоя или примерно от 2 м до примерно 4 м от низа углеводородного слоя.

В некоторых вариантах осуществления изобретения, по меньшей мере, некоторые из добывающих скважин 106А расположены, по существу, непосредственно под нагревателями 116 рядом с глинистым пропластком 118, как показано на фиг.6. Добывающие скважины 106А могут быть расположены между нагревателями 116 и глинистым пропластком 118 с целью добычи флюидов, которые текут и собираются над глинистым пропластком. Глинистый пропласток 118 может представлять собой непроницаемый барьер в углеводородном слое 114. В некоторых вариантах осуществления изобретения толщина глинистого пропластка 118 составляет примерно от 1 м до примерно 6 м, примерно от 2 м до примерно 5 м или примерно от 3 м до примерно 4 м. Добывающие скважины 106А, расположенные между нагревателями 116 и глинистым пропластком 118, могут осуществлять добычу флюидов из верхней части углеводородного слоя 114 (над глинистым пропластком), а добывающие скважины 106А, расположенные в углеводородном слое ниже самых нижних нагревателей, могут осуществлять добычу флюидов из нижней части углеводородного слоя (ниже глинистого пропластка), как показано на фиг.6. В некоторых вариантах осуществления изобретения в углеводородном слое может присутствовать два или более глинистых пропластков. В таком варианте осуществления изобретения добывающие скважины расположены у каждого глинистого пропластка или рядом с ними с целью добычи флюидов, текущих и собирающихся над глинистыми пропластками.

В некоторых вариантах осуществления изобретения глинистые пропластки 118 разрушаются (высыхают) в случае, когда нагреватели 116 нагревают глинистый пропласток с обеих сторон. При разрушении глинистого пропластка 118 проницаемость глинистого пропластка увеличивается и глинистый пропласток позволяет флюидам течь через себя. Когда флюиды способны протекать через глинистый пропласток 118, добывающие скважины, расположенные над глинистым пропластком, могут не понадобиться для добычи, так как флюиды могут течь к добывающим скважинам, расположенным у низа углеводородного слоя 114 или рядом с ним, где и осуществляется добыча флюидов.

В определенных вариантах осуществления изобретения самые нижние нагреватели над глинистым пропластком 118 расположены на расстоянии примерно от 2 м до примерно 10 м от глинистого пропластка, примерно от 4 м до примерно 8 м от низа глинистого пропластка или примерно от 5 м до примерно 7 м от глинистого пропластка. Добывающие скважины 106А могут быть расположены на расстоянии, равном примерно от 2 м до примерно 10 м от самых нижних нагревателей над глинистым пропластком 118, примерно от 4 м до примерно 8 м от самых нижних нагревателей над глинистым пропластком или примерно от 5 м до примерно 7 м от самых нижних нагревателей над глинистым пропластком. Добывающие скважины 106А могут быть расположены на расстоянии, равном примерно от 0,5 м до примерно 8 м от глинистого пропластка 118, примерно от 1 м до примерно 5 м от глинистого пропластка или примерно от 2 м до примерно 4 м от глинистого пропластка.

В некоторых вариантах осуществления изобретения в добывающие скважины 106А и/или добывающие скважины 106В подают тепло, как показано на фиг.3-6. Подача теплоты в добывающие скважины 106А и/или добывающие скважины 106В может поддержать и/или улучшить подвижность флюидов в добывающих скважинах. Теплота, подведенная в добывающие скважины 106А и/или добывающие скважины 106В, может наложиться на теплоту от нагревателей 116 с целью создания пути движения флюидов от нагревателей к добывающим скважинам. В некоторых вариантах осуществления изобретения добывающие скважины 106А и/или добывающие скважины 106В могут содержать насос, предназначенный для перемещения флюидов на поверхность пласта. В некоторых вариантах осуществления изобретения вязкость флюидов (нефти) в добывающих скважинах 106А и/или добывающих скважинах 106В снижают с использованием нагревателей и/или нагнетания разбавителя (например, используя трубу в добывающих скважинах для нагнетания разбавителя).

В определенных вариантах осуществления изобретения тепловая обработка in situ сравнительно проницаемого пласта, содержащего углеводороды (например, пласта битуминозных песков), включает в себя нагревание пласта до температур легкого крекинга. Например, пласт может быть нагрет до температур примерно от 100°С до 260°С, примерно от 150°С до примерно 250°С, примерно от 200°С до примерно 240°С, примерно от 205°С до примерно 230°С, примерно от 210°С до 225°С. В одном варианте осуществления изобретения пласт нагревают до температуры, примерно равной 220°С. В одном варианте осуществления изобретения пласт нагревают до температуры, примерно равной 230°С. При температурах легкого крекинга флюиды в пласте отличаются уменьшенной вязкостью (относительно изначальной вязкости при начальной температуре пласта), что позволяет флюидам течь в пласте. Уменьшенная вязкость при температурах легкого крекинга может представлять собой постоянное уменьшение вязкости, так как углеводороды проходят ступенчатое изменение вязкости при температурах легкого крекинга (в сравнении с нагреванием до температур придания подвижности, что может только временно уменьшить вязкость). Флюиды, являющиеся результатом легкого крекинга, могут отличаться сравнительно малой плотностью в градусах АНИ (например, самое большее примерно 10°, примерно 12°, примерно 15° или примерно 19° АНИ), но их плотности в градусах АНИ выше, чем плотности в градусах АНИ флюида из пласта, не являющегося результатом легкого крекинга. Плотность флюида из пласта, не являющегося результатом легкого крекинга, может составлять 7° АНИ или менее.

В некоторых вариантах осуществления изобретения нагреватели в пласте работают на полной мощности с целью нагревания пласта до температур легкого крекинга или более высоких температур. Работа на полной мощности может быстро увеличить давление в пласте. В определенных вариантах осуществления изобретения флюиды добывают из пласта для того, чтобы поддержать давление в пласте ниже заранее заданного давления при увеличении температуры пласта. В некоторых вариантах осуществления изобретения заранее заданное давление является давлением гидроразрыва пласта. В определенных вариантах осуществления изобретения заранее заданное давление составляет примерно от 1000 кПа до примерно 15000 кПа, примерно от 2000 кПа до примерно 10000 кПа или примерно от 2500 кПа до примерно 5000 кПа. В одном варианте осуществления изобретения заранее заданное давление составляет примерно 10000 кПа. Поддержание значения давления так близко к значению давления гидроразрыва пласта насколько возможно может минимизировать количество добывающих скважин, необходимых для добычи флюидов из пласта.

В некоторых вариантах осуществления изобретения обработка пласта включает в себя поддержание температуры на уровне температур легкого крекинга или близко к этим температурам (как описано выше) на всем протяжении фазы добычи, при этом давление поддерживают на уровне ниже давления гидроразрыва пласта. Количество теплоты, поданной в пласт, можно уменьшить или полностью исключить с целью поддержания температуры на уровне температур легкого крекинга или близко к этим температурам. Нагревание до температур легкого крекинга при одновременном поддержании температуры ниже температур пиролиза или близко к этим температурам (например, ниже примерно 230°С) препятствует коксообразованию и/или более высокому уровню проведения реакций. Нагревание до температур легкого крекинга при более высоких значениях давлений (например, давлений близких, но не превосходящих давление гидроразрыва пласта) сохраняет добытые газы в жидкой нефти (углеводородах) в пласте и увеличивает выделение водорода в пласте с более высокими парциальными давлениями водорода. Нагревание пласта только до температур легкого крекинга также позволяет использовать меньшее количество энергии по сравнению с нагреванием пласта до температур пиролиза.

Флюиды, добытые из пласта, могут содержать флюиды, являющиеся результатом легкого крекинга, подвижные флюиды и/или флюиды, являющиеся результатом пиролиза. В некоторых вариантах осуществления изобретения добытая смесь, содержащая эти флюиды, добывается из пласта. Добытая смесь может иметь свойства, которые можно оценить (например, свойства, которые можно измерить). Свойства добытой смеси определяются рабочими условиями в обрабатываемом пласте (например, температура и/или давление в пласте). В определенных вариантах осуществления изобретения с целью получения нужных свойств в добытой смеси рабочие условия можно изменять, выбирать и/или поддерживать. Например, свойства добытой смеси могут позволять легко транспортировать эту смесь (например, перемещать по трубопроводу без добавления разбавителя или смешивания с другим флюидом).

Примерами свойств добытой смеси, которые можно измерять и использовать для оценки добытой смеси, являются, помимо прочего, свойства жидкого углеводорода, такие как плотность в градусах АНИ, вязкость, стабильность асфальтена (П-значение) и бромное число. В определенных вариантах осуществления изобретения рабочие условия выбирают, изменяют и/или поддерживают с целью получения плотности добываемой смеси в градусах АНИ, составляющей, по меньшей мере, примерно 15°, по меньшей мере, примерно 17°, по меньшей мере, примерно 19° или, по меньшей мере, примерно 20°. В определенных вариантах осуществления изобретения рабочие условия выбирают, изменяют и/или поддерживают с целью получения вязкости (измеряемой при давлении в 1 атм и температуре 5°С) добываемой смеси, составляющей, самое большее, примерно 400 сП, самое большее, примерно 350 сП, самое большее, примерно 250 сП или, самое большее, примерно 100 сП. В качестве примера, исходная вязкость в пласте составляет больше примерно 1000 сП или, в некоторых случаях, больше примерно 106 сП. В определенных вариантах осуществления изобретения рабочие условия выбирают, изменяют и/или поддерживают с целью получения стабильности асфальтена (П-значения) добываемой смеси, составляющей, по меньшей мере, примерно 1,1, по меньшей мере, примерно 1,2 или, по меньшей мере, примерно 1,3. В определенных вариантах осуществления изобретения рабочие условия выбирают, изменяют и/или поддерживают с целью получения бромного числа добываемой смеси, составляющего, самое большее, примерно 3%, самое большее, примерно 2,5%, самое большее, примерно 2% или, самое большее, примерно 1,5%.

В определенных вариантах осуществления изобретения смесь добывают из одной или нескольких добывающих скважин, расположенных у низа обрабатываемого углеводородного слоя или рядом с указанным низом. В других вариантах осуществления изобретения смесь добывают из других участков обрабатываемого углеводородного слоя (например, из верхней части слоя или его средней части).

В одном варианте осуществления изобретения пласт нагревают до температуры в 220°С или 230°С, при этом давление в пласте поддерживают на уровне, менее 10000 кПа. Смесь, добытая из пласта, может отличаться несколькими нужными свойствами, например, плотность в градусах АНИ составляет, по меньшей мере, 19°, вязкость равна, самое большее, 350 сП, П-значение составляет, по меньшей мере, 1,1, а бромное число равно, самое большее, 2%. Такую добытую смесь можно транспортировать по трубопроводу без добавление разбавителей или смешивания с другим флюидом. Эту смесь можно добывать из одной или нескольких добывающих скважин, расположенных у низа обрабатываемого углеводородного слоя или рядом с указанным низом.

В некоторых вариантах осуществления изобретения, после того как температура пласта достигла температур легкого крекинга, давление в пласте уменьшают. В определенных вариантах осуществления изобретения давление в пласте уменьшают при температурах, превышающих температуры легкого крекинга. Уменьшение давления при более высоких температурах позволяет с помощью легкого крекинга и/или пиролиза перерабатывать больше углеводородов пласта в более качественные углеводороды. Тем не менее то, что перед уменьшением давления температуре пласта дают возможность достичь более высоких значений, может увеличить количество добываемого углекислого газа и/или количества кокса в пласте. Например, в некоторых пластах коксование битума (при давлениях выше 700 кПа) начинается при температуре, примерно равной 280°С, и достигает наибольшей скорости при температуре, примерно равной 340°С. При давлениях, меньших примерно 700 кПа, скорость коксообразования в пласте минимальна. То, что перед уменьшением давления температуре пласта дают возможность достичь более высоких значений, может уменьшить количество углеводородов, добываемых из пласта.

В определенных вариантах осуществления изобретения температура в пласте (например, средняя температура пласта) при уменьшенном давлении в пласте выбирается таким образом, чтобы сбалансировать один или несколько факторов. К этим рассматриваемым факторам можно отнести качество добываемых углеводородов, количество добываемых углеводородов, количество добываемого углекислого газа, количество добываемого сероводорода, степень коксообразования в пласте и/или количество добываемой воды. Для оценки результатов обработки пласта с применением процесса тепловой обработки in situ можно использовать экспериментальные оценки, использующие образцы из пласта, и/или смоделированные оценки, основанные на свойствах пласта. Эти результаты могут быть использованы для определения выбранной температуры или температурного диапазона с точки зрения момента, когда надо уменьшать давление в пласте. Также на определение выбранной температуры или температурного диапазона могут влиять такие факторы, как, например, условия углеводородного или нефтяного рынка и другие экономические факторы. В определенных вариантах осуществления изобретения выбранная температура находится в диапазоне примерно от 275°С до примерно 305°С, примерно от 280°С до примерно 300°С или примерно от 285°С до примерно 295°С.

В определенных вариантах осуществления изобретения среднюю температуру в пласте оценивают на основе исследования добытых из пласта флюидов. Например, среднюю температуру в пласте можно оценить на основе исследования флюидов, добытых для поддержания давления в пласте на уровне ниже давления гидроразрыва пласта.

В некоторых вариантах осуществления изобретения как индикаторы средней температуры в пласте используются значения изомерного сдвига углеводородов (например, газов), добытых из пласта. Для оценки изомерного сдвига одного или нескольких углеводородов и связи значений изомерных сдвигов углеводородов со средней температурой в пласте могут быть использованы экспериментальные исследования и/или моделирование. Оцененная зависимость изомерных сдвигов углеводородов и средней температуры может далее быть использована на месте для оценки средней температуры в пласте с помощью отслеживания изомерных сдвигов одного или нескольких углеводородов во флюидах, добытых из пласта. В некоторых вариантах осуществления изобретения давление в пласте уменьшают, когда отслеживаемый изомерный сдвиг углеводородов достигает заранее заданного значения. Заранее заданное значение изомерного сдвига углеводородов может быть выбрано на основе выбранной температуры или температурного диапазона в пласте с целью уменьшения давления в пласте и на основе оцененной зависимости между изомерным сдвигом углеводородов и средней температурой. Примерами изомерных сдвигов углеводородов, которые можно оценивать, включают в себя, например, зависимость процентного отношения n-бутан-δ13 С4 от процентного отношения пропан-δ13 Сз, зависимость процентного отношения n-пентан-δ13 С5 от процентного отношения пропан-δ13 Сз, зависимость процентного отношения n-пентан-δ13 C5 от процентного отношения n-бутан-δ13 С4 и зависимость процентного отношения i-пентан-δ13 C5 от процентного отношения i-бутан-δ13 С4. В некоторых вариантах осуществления изобретения изомерный сдвиг углеводородов в добытых флюидах используется как индикатор степени произошедшей в пласте переработки (например, степени пиролиза).

В некоторых вариантах осуществления изобретения проценты по весу насыщенных углеводородов во флюидах, добытых из пласта, используются как индикаторы средней температуры в пласте. Для оценки зависимости процента по весу насыщенных углеводородов от средней температуры в пласте могут быть использованы экспериментальные исследования и/или моделирование. Например, SARA (насыщенные ароматические углеводороды, смолы и асфальтены) исследования (иногда называемые исследованием Асфальтен/Парафин/Гидратные осадки) могут быть использованы для оценки процента по весу насыщенных углеводородов в образце флюидов из пласта. В некоторых пластах процент по весу насыщенных углеводородов линейно зависит от средней температуры в пласте. Зависимость между процентом по весу насыщенных углеводородов и средней температурой далее можно использовать на месте для оценки средней температуры в пласте, отслеживая процент по весу насыщенных углеводородов во флюидах, добытых из пласта. В некоторых вариантах осуществления изобретения давление в пласте уменьшают тогда, когда отслеживаемый процент по весу насыщенных углеводородов достигает заранее заданного значения. Заранее заданное значение процента по весу насыщенных углеводородов может быть выбрано на основе выбранной температуры или температурного диапазона в пласте, нужной для уменьшения давления в пласте, и на основе зависимости между процентом по весу насыщенных углеводородов и средней температурой.

В некоторых вариантах осуществления изобретения проценты по весу n-С7 во флюидах, добытых из пласта, используются как индикаторы средней температуры в пласте. Для оценки зависимости процентов по весу n-С7 от средней температуры в пласте могут быть использованы экспериментальные исследования и/или моделирование. В некоторых пластах процент по весу n-С7 линейно зависит от средней температуры в пласте. Зависимость между процентом по весу n-С7 и средней температурой далее можно использовать на месте для оценки средней температуры в пласте, отслеживая процент по весу n-С7 во флюидах, добытых из пласта. В некоторых вариантах осуществления изобретения давление в пласте уменьшают тогда, когда отслеживаемый процент по весу n-C7 достигает заранее заданного значения. Заранее заданное значение процента по весу n-С7 может быть выбрано на основе выбранной температуры или температурного диапазона в пласте, нужной для уменьшения давления в пласте, и на основе зависимости между процентом по весу n-С7 и средней температурой.