Область техники, к которой относится изобретение

В общем, изобретение относится к системам, способам и источникам тепла, предназначенным для добычи углеводородов, водорода и/или других продуктов. В частности, изобретение относится к системам и способам, при которых для обработки различных подземных пластов, содержащих углеводороды, используют источники тепла.

Уровень техники

Углеводороды, добываемые из подземных пластов, часто используются в качестве энергетических ресурсов, сырья и потребительских товаров. Озабоченность по поводу истощения углеводородных ресурсов и ухудшения общего качества добываемых углеводородов привела к разработке способов более эффективной добычи, обработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут быть использованы процессы in situ. Для того чтобы легче извлекать углеводородный материал из подземного пласта, может потребоваться изменить химические и/или физические свойства углеводородного материала. Изменения химических и физических свойств могут включать в себя реакции in situ, в результате которых получаются извлекаемые флюиды, происходят изменения состава, изменения растворяющей способности, изменения плотности, фазовые превращения и/или изменения вязкости углеводородного материала пласта. Флюид может представлять собой, помимо прочего, газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, характеристики которого аналогичны характеристикам потока жидкости.

Подземные пласты (например, пласты битуминозных песков или пласты с тяжелыми углеводородами) содержат диэлектрическую среду. Диэлектрическая среда может иметь проводимость, относительную диэлектрическую проницаемость и тангенсы углов диэлектрических потерь при температурах, меньших 100°С. Потеря проводимости, относительная диэлектрическая проницаемость и тангенс угла потерь в диэлектрике могут иметь место при нагревании пласта до температур, превосходящих 100°С, что объясняется потерей влаги, содержащейся в поровом пространстве в скелете горной породы пласта. Для предотвращения потери влаги, пласты могут быть нагреты до температур и давлений, при которых минимизируется испарение воды. Проводящие растворы могут быть добавлены в пласт для поддержания электрических свойств пласта.

Пласты могут быть нагреты с использованием электродов до температур и давлений, при которых испаряется вода и/или проводящие растворы. Материал, используемый для получения текущего потока, тем не менее, может быть поврежден из-за теплового напряжения, и/или потеря проводящих растворов может ограничить теплообмен в слое. Кроме того, при использовании электродов могут образоваться магнитные поля. Из-за присутствия магнитных полей для обсадных труб в покрывающем слое могут понадобиться неферромагнитные материалы.

В документе US 4084637 описаны способы добычи вязких материалов из подземных пластов, которые включают в себя прохождение электрического тока через подземный пласт. При прохождении электрического тока через подземный пласт вязкий материал нагревается, тем самым уменьшается вязкость такого материала. После нагревания подземного пласта вблизи пути, образованного скважинами с электродами, рабочий флюид нагнетают через нагнетательные скважины с целью его перемещения вдоль пути и проталкивания материала с пониженной вязкостью по направлению к добывающей скважине. Материал добывают через добывающую скважину, и с помощью продолжения нагнетания нагретого флюида через нагнетательные скважины практически весь вязкий материал подземного пласта может быть нагрет с целью уменьшения его вязкости и добычи через добывающую скважину.

В документе US 4926941 описана добыча из мощных месторождений битуминозных песков с помощью предварительного нагревания тонких сравнительно проводящих слоев, которые являются малой долей общего объема месторождения битуминозных песков. Тонкие проводящие слои служат для ограничения нагревания битуминозных песков тонкой зоной, прилегающей к проводящим слоям, даже для больших расстояний между рядами электродов. Предварительное нагревание продолжается до тех пор, пока вязкость нефтепродуктов в тонкой предварительно нагреваемой зоне, прилегающей к проводящим слоям, не уменьшится до такой степени, чтобы была возможность нагнетать пар в месторождение битуминозных песков. Далее добывают из всего месторождения с помощью нагнетания пара.

В документе US 5046559 описано устройство и способ, предназначенные для добычи из мощных месторождений битуминозных песков с помощью предварительного нагревания электричеством путей повышенной приемистости между устройством нагнетания и устройствами добычи. Устройство нагнетания и устройства добычи расположены в соответствии с треугольным шаблоном, при этом устройство нагнетания расположено в верхней вершине треугольника, а устройства добычи расположены в вершинах основания треугольника. Далее в эти пути повышенной приемистости нагнетают пар с целью добычи углеводородов.

Как отмечено выше, прилагались значительные усилия для разработки способов и систем экономной добычи углеводородов, водорода и/или других продуктов из содержащих углеводороды пластов. Тем не менее, в настоящий момент существует еще много содержащих углеводороды пластов, из которых нельзя экономно добыть углеводороды, водород и/или другие продукты. Таким образом, существует необходимость в улучшенных способах и системах, предназначенных для нагревания содержащих углеводороды пластов и добычи флюидов из содержащих углеводороды пластов. Также существует необходимость в улучшенных способах и системах, которые уменьшают затраты энергии на обработку пласта, уменьшают выбросы от процесса обработки, облегчают установку системы нагревания и/или уменьшают потери теплоты в покрывающий слой по сравнению с процессами добычи углеводородов, при которых используется расположенное на поверхности оборудование.

Раскрытие изобретения

Описанные здесь варианты осуществления изобретения, в общем, относятся к системам, способам и источникам тепла для обработки подземного пласта. Также описанные здесь варианты осуществления изобретения, в общем, относятся к электропроводящему материалу, содержащему новые компоненты. Такие источники тепла могут быть получены с использованием описанных здесь систем и способов.

В определенных вариантах осуществления изобретения предложена одна или несколько систем, способов и/или электропроводящих материалов. В некоторых вариантах осуществления изобретения для обработки подземного пласта используют системы, способы и/или электропроводящие материалы.

Одним объектом изобретения является система обработки подземного пласта, содержащая: ствол скважины, по меньшей мере, частично расположенный в содержащем углеводороды пласте и содержащий, по существу, вертикальную часть, и, по меньшей мере, две, по существу, горизонтальные или наклоненные части, соединенные с вертикальной частью; первый проводник, по меньшей мере, частично расположенный в первой из двух, по существу, горизонтально расположенных или наклоненных частей ствола скважины, при этом, по меньшей мере, первый проводник содержит электропроводящий материал; и источник электроэнергии, соединенный, по меньшей мере, с первым проводником и выполненный с возможностью электрического возбуждения электропроводящих материалов первого проводника для протекания тока между электропроводящими материалами первого проводника через, по меньшей мере, часть пласта до второго проводника и нагрева, по меньшей мере, части пласта между, по существу, горизонтально расположенными или наклоненными частями ствола скважины.

Другим объектом изобретения является способ обработки подземного пласта, включающий в себя этапы, на которых: подводят электрический ток к первому проводнику в первом, по существу, горизонтально расположенном или наклоненном положении в участке пласта, так что электрический ток течет от первого проводника ко второму проводнику, расположенному в участке пласта во втором горизонтальном или наклоненном положении, при этом первый проводник и второй проводник расположены в участках ствола скважины, которые выходят из общего ствола скважины; и нагревают, по меньшей мере, часть углеводородного слоя между первой и второй трубами, причем тепло генерируется электрическим током.

В других вариантах осуществления изобретения признаки конкретных вариантов осуществления изобретения могут быть объединены с признаками других вариантов осуществления изобретения. Например, признаки одного варианта осуществления изобретения могут быть объединены с признаками любого другого варианта осуществления изобретения. В других вариантах осуществления изобретения обработку подземного пласта осуществляют с использованием любых описанных здесь способов, систем или электропроводящих материалов. В других вариантах осуществления изобретения к описанным конкретным вариантам осуществления изобретения могут быть добавлены дополнительные признаки.

Краткое описание чертежей

Преимущества изобретения будут ясны специалистам в рассматриваемой области после прочтения подробного описания, содержащего ссылки на приложенные чертежи.

На фиг.1 схематично показан вариант выполнения части системы тепловой обработки in situ, предназначенной для обработки пласта, содержащего углеводороды;

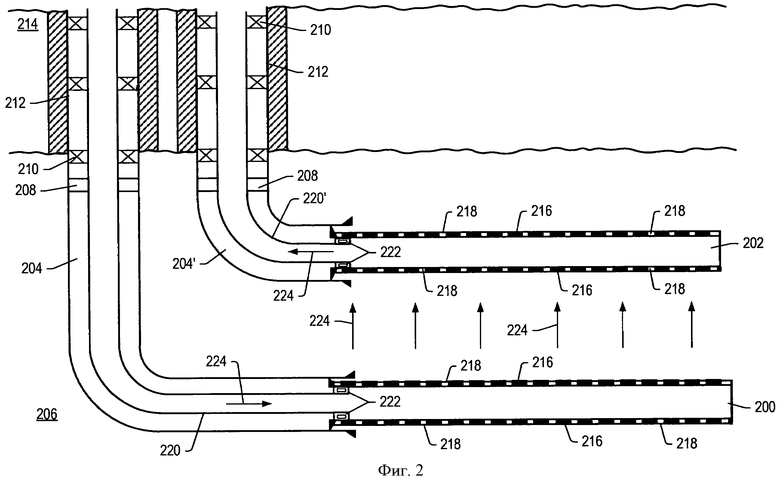

на фиг.2 - вариант осуществления изобретения, предназначенный для обработки подземного пласта с использованием источников тепла, содержащих электропроводящий материал;

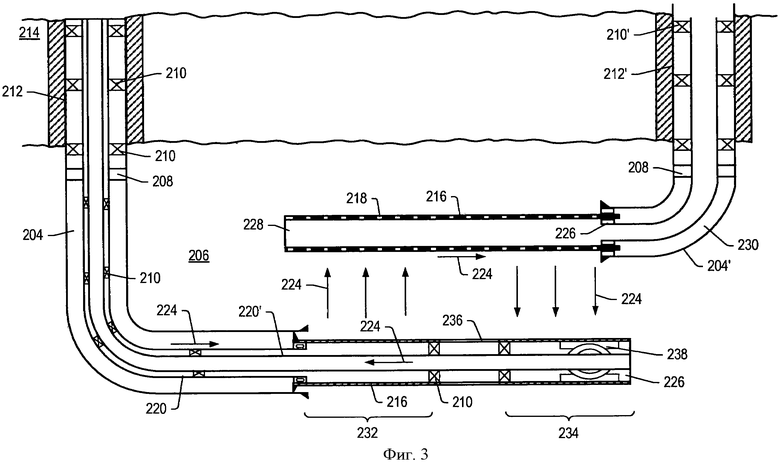

на фиг.3 - вариант осуществления изобретения, предназначенный для обработки подземного пласта с использованием заземления и источников тепла, содержащих электропроводящий материал;

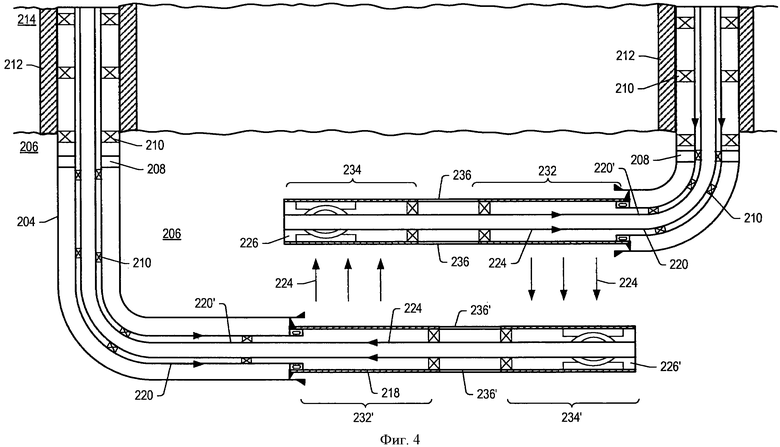

на фиг.4 - вариант осуществления изобретения, предназначенный для обработки подземного пласта с использованием источников тепла, содержащих электропроводящий материал и электрический изолятор;

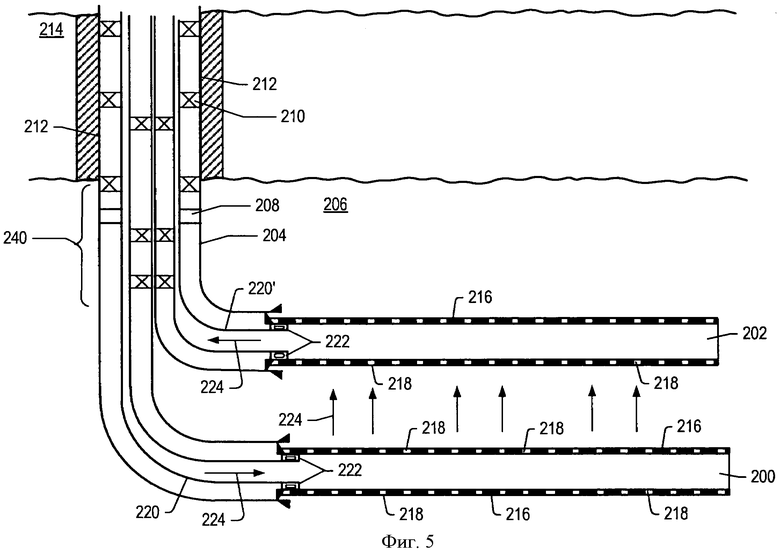

на фиг.5 - вариант осуществления изобретения, предназначенный для обработки подземного пласта с использованием электропроводящих источников тепла, выходящих из общего ствола скважины;

на фиг.6 - вариант осуществления изобретения, предназначенный для обработки подземного пласта, содержащего слой сланцев, с использованием источников тепла, содержащих электропроводящий материал.

Хотя изобретение не исключает различные модификации и альтернативные формы, далее для примера на чертежах показаны и подробно описаны конкретные варианты осуществления изобретения. Чертежи могут быть выполнены не в масштабе. Тем не менее, необходимо понимать, что чертежи и подробное описание не ограничивают изобретение конкретной описанной формой, а, наоборот, изобретение подразумевает все модификации, эквиваленты и альтернативы, не выходящие за рамки объема настоящего изобретения, который определен в прилагаемой формуле изобретения.

Осуществление изобретения

Хотя для нагревания пластов описано большое количество способов, существует необходимость в эффективных и экономичных способах нагревания и добычи углеводородов с использованием источников тепла, содержащих электропроводящий материал. Последующее описание, в общем, относится к системам и способам обработки углеводородов в пластах с использованием источников тепла, содержащих электропроводящий материал. Такие пласты обрабатывают с целью добычи углеводородных продуктов, водорода и других продуктов.

Под «плотностью в градусах АНИ» понимается плотность в градусах Американского нефтяного института (АНИ) при 15,5°С (60°F). Плотность в градусах АНИ определяют согласно способу Американского общества по испытанию материалов (ASTM) D6822 или способу ASTM D1298.

«Давление флюида» - это давление, создаваемое флюидом в пласте. «Литостатическое давление» (иногда называемое «литостатическим напряжением») представляет собой давление в пласте, равное весу на единицу площади вышележащей горной породы. «Гидростатическое давление» представляет собой давление в пласте, причиной которого является столб воды.

«Пласт» включает в себя один или несколько слоев, содержащих углеводороды, один или несколько неуглеводородных слоев, покрывающий слой и/или подстилающий слой. «Углеводородными слоями» называются слои пласта, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородные материалы и углеводородные материалы. «Покрывающий слой» и/или «подстилающий слой» содержит один или несколько различных типов непроницаемых материалов. Например, покрывающий и/или подстилающий слои могут представлять собой скалу, сланцы, алевритоглинистую породу или плотную карбонатную горную породу, не пропускающую влагу. В некоторых вариантах осуществления процессов тепловой обработки in situ покрывающий и/или подстилающий слои могут включать в себя содержащий углеводороды слой или содержащие углеводороды слои, которые сравнительно непроницаемы и не подвергаются воздействию температур в процессе тепловой обработки in situ, в результате которой характеристики содержащих углеводороды слоев покрывающего и/или подстилающего слоев значительно изменяются. Например, подстилающий слой может содержать сланцы или алевритоглинистую породу, но при осуществлении процесса тепловой обработки in situ подстилающий слой не нагревают до температуры пиролиза. В некоторых случаях покрывающий слой и/или подстилающий слой может быть до некоторой степени проницаемыми.

«Пластовыми флюидами» называются флюиды, присутствующие в пласте, при этом они могут содержать флюид, полученный в результате пиролиза, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут содержать углеводородные флюиды, а также неуглеводородные флюиды. Под «подвижными флюидами» понимают флюиды пласта, содержащего углеводороды, которые способны течь в результате тепловой обработки пласта. «Добытыми флюидами» называются флюиды, извлеченные из пласта.

«Источник тепла» представляет собой любую систему, подводящую теплоту, по меньшей мере, к части пласта, теплота передается в основном посредством теплопроводности и/или излучения. Например, источник тепла может содержать электропроводящие материалы и/или электрические нагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, расположенный в трубе. Также источник тепла может содержать системы, вырабатывающие теплоту в результате горения топлива вне пласта или в нем. Эти системы могут быть горелками, расположенными на поверхности, забойными газовыми горелками, беспламенными распределенными камерами сгорания и природными распределенными камерами сгорания. В некоторых вариантах осуществления изобретения теплота, подведенная к одному или нескольким источникам тепла или выработанная в них, может подводиться от других источников энергии. Другие источники энергии могут непосредственно нагревать пласт, или энергия может сообщаться передающей среде, которая непосредственно или опосредованно нагревает пласт. Ясно, что один или несколько источников тепла, которые передают теплоту пласту, могут использовать различные источники энергии. Таким образом, например, для заданного пласта некоторые источники тепла могут подводить теплоту от электропроводящих материалов, резистивных нагревателей, некоторые источники тепла могут обеспечивать нагревание благодаря камере сгорания, а другие источники тепла могут подводить теплоту из одного или нескольких источников энергии (например, энергия от химических реакций, солнечная энергия, энергия ветра, биомасса или другие источники возобновляемой энергии). Химическая реакция может включать в себя экзотермические реакции (например, реакцию окисления). Также источник тепла может включать в себя электропроводящий материал и/или нагреватель, который подводит теплоту в зону, расположенную рядом с нагреваемым местом, таким как нагревательная скважина, или окружающую это место.

«Нагреватель» - это любая система или источник тепла, предназначенная для выработки теплоты в скважине или рядом со стволом скважины. К нагревателям относят, помимо прочего, электрические нагреватели, горелки, камеры сгорания, в которых в реакцию вступает материал пласта или материал, добываемый в пласте, и/или их комбинации.

«Тяжелые углеводороды» представляют собой вязкие углеводородные флюиды. К тяжелым углеводородам могут относиться вязкие углеводородные флюиды такие, как тяжелая нефть, битум и/или асфальтовый битум. Тяжелые углеводороды могут содержать углерод и водород, а также в малой концентрации серу, кислород и азот. Также в тяжелых углеводородах может присутствовать незначительное количество дополнительных элементов. Тяжелые углеводороды можно классифицировать по плотности в градусах АНИ. В общем, плотность тяжелых углеводородов в градусах АНИ составляет менее примерно 20°. Например, плотность тяжелой нефти в градусах АНИ составляет примерно 10-20°, а плотность битума в градусах АНИ в целом составляет менее примерно 10°. Вязкость тяжелых углеводородов в целом составляет более примерно 0,1 Па·с при 15°С. Тяжелые углеводороды могут содержать ароматические и другие сложные циклические углеводороды.

Тяжелые углеводороды могут быть найдены в сравнительно проницаемых пластах. Сравнительно проницаемые пласты могут содержать тяжелые углеводороды, расположенные, например, в песке или карбонатных горных породах. По отношению к пласту или его части термин «сравнительно проницаемый» означает, что средняя проницаемость составляет от 10 мД или более (например, 10 или 100 мД). По отношению к пласту или его части термин «сравнительно малопроницаемый» означает, что средняя проницаемость составляет менее примерно 10 мД. 1 Д равен примерно 0,99 мкм2. Проницаемость непроницаемого слоя, в общем, составляет менее примерно 0,1 мД.

Определенные типы пластов, содержащих тяжелые углеводороды, также могут содержать, помимо прочего, природные минеральные воски или природные асфальтиты. Обычно «природные минеральные воски» расположены, по существу, в цилиндрических жилах, ширина которых составляет несколько метров, длина равна нескольким километрам, а глубина составляет сотни метров. К «природным асфальтитам» относятся твердые углеводороды ароматического состава, при этом они обычно расположены в больших жилах. Добыча in situ из пластов углеводородов, таких как природные минеральные воски и природные асфальтиты, может включать в себя расплавление с целью получения жидких углеводородов и/или добычу растворением углеводородов из пластов.

Под «углеводородами» обычно понимают молекулы, образованные в основном атомами углерода и водорода. Углеводороды также могут содержать другие элементы, такие как, например, галогены, металлические элементы, азот, кислород и/или серу. Углеводородами являются, например, кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут располагаться в природных вмещающих породах в земле или рядом с ними. Вмещающими породами, помимо прочего, являются осадочные горные породы, пески, силицилиты, карбонатные горные породы, диатомиты и другие пористые среды. «Углеводородные флюиды» - это флюиды, содержащие углеводороды. Углеводородные флюиды могут содержать, увлекать с собой или быть увлеченными неуглеводородными флюидами, такими как водород, азот, угарный газ, диоксид углерода, сероводород, вода и аммиак.

Под «процессом переработки in situ» понимается процесс нагревания пласта, содержащего углеводороды, от источников тепла, при этом указанный процесс направлен на повышение температуры, по меньшей мере, части пласта, выше температуры пиролиза с целью получения в пласте флюида, являющегося результатом пиролиза.

Под «процессом тепловой обработки in situ» понимается процесс нагревания пласта, содержащего углеводороды, с помощью источников тепла, направленный на повышение температуры, по меньшей мере, части пласта выше температуры, в результате которой получается подвижный флюид, происходит легкий крекинг и/или пиролиз материала, содержащего углеводороды, так что в пласте вырабатываются подвижные флюиды, флюиды, являющиеся результатом легкого крекинга, и/или флюиды, являющиеся результатом пиролиза.

«Изолированным проводником» называется любой длинный материал, который способен проводить электричество и который полностью или частично покрыт электроизоляционным материалом.

«Пиролизом» называется разрушение химических связей, происходящее под воздействием тепла. Например, пиролиз может включать в себя превращение соединения в одно или несколько других веществ только с помощью тепла. Чтобы вызвать пиролиз в участок пласта могут передавать теплоту.

«Флюидами, являющимися результатом пиролиза» или «продуктами пиролиза» называются флюиды, полученные, по существу, во время процесса пиролиза углеводородов. Флюид, полученный в результате реакций пиролиза, может смешиваться в пласте с другими флюидами. Эта смесь будет считаться флюидом, являющимся результатом пиролиза или продуктом пиролиза. Здесь под «зоной пиролиза» понимается объем пласта (например, сравнительно проницаемого пласта, такого как пласт битуминозных песков), в котором происходит или происходила реакция, направленная на образование флюида, являющегося результатом пиролиза.

«Наложением теплоты» называется подвод теплоты из двух или нескольких источников тепла в выбранный участок пласта, так что источники тепла влияют на температуру пласта, по меньшей мере, в одном месте между источниками тепла.

«Пласт битуминозных песков» - это пласт, в котором углеводороды преимущественно являются тяжелыми углеводородами и/или битумом, захваченными в минеральной зернистой структуре или другой вмещающей породе (например, песке или карбонатной горной породе). Примерами пластов битуминозных песков являются пласт Athabasca, пласт Grosmont и пласт PeaceRiver, все три указанных пласта находятся в Канаде, провинция Альберта, и пласт Faja, который находится в поясе Ориноко в Венесуэле.

«Толщиной» слоя называется толщина поперечного сечения слоя, при этом плоскость сечения перпендикулярна поверхности слоя.

Под «u-образным стволом скважины» понимают ствол скважины, который начинается от первого отверстия в пласте, проходит, по меньшей мере, часть пласта и заканчивается вторым отверстием в пласте. В этом случае форма ствола скважины, который считается «u-образным», может только примерно напоминать буквы «v» или «u», при этом ясно, что «ножки» буквы «u» не обязательно параллельны друг другу или перпендикулярны «нижней части» буквы «u».

Под «легким крекингом» понимают распутывание молекул флюида при тепловой обработке и/или разрушение больших молекул на более мелкие молекулы при тепловой обработке, что приводит к уменьшению вязкости флюида.

Под термином «ствол скважины» понимается отверстие в пласте, полученное бурением или введением трубы в пласт. Поперечное сечение ствола скважины может быть, по существу, круглым или каким-либо другим. Здесь термины «скважина» и «отверстие», когда говорится об отверстии в пласте, могут быть заменены термином «ствол скважины».

С целью добычи множества различных продуктов пласт может быть обработан разными способами. Для обработки пласта в ходе процесса тепловой обработки in situ могут быть использованы различные этапы или процессы. В некоторых вариантах осуществления изобретения для одного или нескольких участков пласта используется добыча растворением с целью извлечения из участков растворимых минеральных веществ. Добыча минеральных веществ с помощью растворения может быть осуществлена до, во время и/или после процесса тепловой обработки in situ. В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков, из которых осуществляют добычу с помощью растворения, может поддерживаться на уровне ниже примерно 120°С.

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают с целью извлечения из них воды и/или метана и других летучих углеводородов. В некоторых вариантах осуществления изобретения при извлечении воды и летучих углеводородов среднюю температуру пласта поднимают от температуры окружающей среды до температур, меньших примерно 220°С.

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают до температур, при которых углеводороды в пласте могут перемещаться и/или может происходить легкий крекинг углеводородов в пласте. В некоторых вариантах осуществления изобретения среднюю температуру одного или нескольких участков пласта поднимают до температур придания подвижности углеводородам в участках (например, до температур, находящихся в диапазоне от 100°С до 250°С, от 120°С до 240°С или от 150°С до 230°С).

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают до температур, при которых происходят реакции пиролиза в пласте. В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков пласта может быть увеличена до температур пиролиза углеводородов в участках (например, до температур, находящихся в диапазоне от 230°С до 900°С, от 240°С до 400°С или от 250°С до 350°С).

Нагревание содержащего углеводороды пласта несколькими источниками тепла может установить перепады температур вокруг источников тепла, благодаря которым температура углеводородов в пласте поднимется до нужных температур с необходимой скоростью нагревания. Скорость увеличения температуры в диапазоне температур придания подвижности и/или температур пиролиза для получения нужных продуктов может влиять на качество и количество пластовых флюидов, добываемых из содержащего углеводороды пласта. Медленное увеличение температуры в диапазоне температур придания подвижности и/или температур пиролиза может позволить добывать из пласта углеводороды высокого качества, с большой плотностью в градусах АНИ. Медленное увеличение температуры в диапазоне температур придания подвижности и/или температур пиролиза может позволить добывать в качестве углеводородного продукта большое количество углеводородов, присутствующих в пласте.

В некоторых вариантах осуществления тепловой обработки in situ вместо того, чтобы медленно нагревать в необходимом диапазоне температур, до необходимой температуры нагревают часть пласта. В некоторых вариантах осуществления изобретения необходимая температура составляет 300°С, 325°С или 350°С. В качестве необходимой температуры могут быть выбраны другие значения температуры.

Наложение теплоты от источников тепла позволяет сравнительно быстро и эффективно установить в пласте необходимую температуру. Можно регулировать подведение энергии в пласт из источников тепла с целью поддержания, по существу, необходимого значения температуры в пласте.

Продукты, полученные в результате придания подвижности и/или пиролиза, могут быть добыты из пласта через добывающие скважины. В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков пласта поднята до температур придания подвижности и углеводороды добывают из добывающих скважин. Средняя температура одного или нескольких участков может быть поднята до температур пиролиза после того, как добыча, возможная благодаря приданию подвижности, уменьшится ниже выбранного значения. В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков пласта может быть поднята до температур пиролиза, при этом до достижения указанных температур не происходит добычи значительных количеств углеводородов. Через добывающие скважины могут быть добыты пластовые флюиды, в том числе продукты пиролиза.

В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков пласта может быть поднята выше температур, достаточных для получения синтез-газа, что осуществляют после придания подвижности и/или пиролиза. В некоторых вариантах осуществления изобретения при повышении температуры углеводородов до значений, достаточных для получения синтез-газа, до достижения температур, достаточных для получения синтез-газа, не происходит добычи значительных количеств углеводородов. Например, синтез-газ может быть получен в диапазоне температур, составляющем примерно от 400°С до примерно 1200°С, примерно от 500°С до примерно 1100°С или примерно от 550°С до примерно 1000°С. Флюид для получения синтез-газа (например, пар и/или вода) может быть введен в участки с целью получения синтез-газа. Синтез-газ может быть добыт через добывающие скважины.

В ходе выполнения процесса тепловой обработки in situ может быть осуществлена добыча с помощью растворения, извлечение летучих углеводородов и воды, придание углеводородам подвижности, пиролиз углеводородов, получение синтез-газа и/или другие процессы. В некоторых вариантах осуществления изобретения некоторые процессы могут быть осуществлены после процесса тепловой обработки in situ. Такими процессами могут быть, помимо прочего, рекуперирование теплоты из обработанных участков, сохранение флюидов (например, воды и/или углеводородов) в ранее обработанных участках и/или блокирование углекислого газа в ранее обработанных участках.

На фиг.1 схематично показан вариант выполнения части системы тепловой обработки in situ, предназначенной для обработки содержащего углеводороды пласта. Система тепловой обработки in situ может содержать барьерные скважины 100. Барьерные скважины используют для образования барьера вокруг области обработки. Барьер препятствует течению флюида в область обработки и/или из нее. Барьерные скважины включают в себя, помимо прочего, водопонижающие скважины, скважины создания разрежения, коллекторные скважины, нагнетательные скважины, скважины для заливки раствора, замораживающие скважины или их комбинации. В некоторых вариантах осуществления изобретения барьерные скважины 100 представляют собой водопонижающие скважины. Водопонижающие скважины могут удалять жидкую воду и/или препятствовать проникновению жидкой воды в часть пласта, которую будут нагревать, или в нагреваемый пласт. На фиг.1 показаны барьерные скважины 100, расположенные только вдоль одной стороны источников 102 тепла, но барьерные скважины обычно окружают все источники 102 тепла, используемые или планируемые к использованию для нагревания области обработки пласта.

Источники 102 тепла расположены, по меньшей мере, в части пласта. Источники 102 тепла могут содержать электропроводящий материал. В некоторых вариантах осуществления изобретения источники тепла содержат нагреватели, такие как изолированные проводники, нагревательные устройства с проводником в трубе, горелки, расположенные на поверхности, беспламенные распределенные камеры сгорания и/или природные распределенные камеры сгорания. Источники 102 тепла могут также представлять собой нагреватели других типов. Источники 102 тепла подводят теплоту, по меньшей мере, в часть пласта с целью нагревания углеводородов в пласте. Энергия может подаваться к источнику 102 тепла по линиям 104 питания. Линии 104 питания могут конструктивно различаться в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Линии 104 питания для источников тепла могут передавать электричество для электропроводящего материала или электрических нагревателей, могут транспортировать топливо для камер сгорания или могут перемещать теплоноситель, циркулирующий в пласте. В некоторых вариантах осуществления изобретения электричество для процесса тепловой обработки in situ может поставляться атомной электростанцией или атомными электростанциями. Использование атомной энергии может позволить уменьшить или полностью исключить выбросы диоксида углерода в ходе процесса тепловой обработки in situ.

Нагревание пласта может привести к увеличению проницаемости и/или пористости пласта. Увеличение проницаемости и/или пористости может привести к уменьшению массы в пласте из-за испарения и извлечения воды, извлечения углеводородов и/или создания разломов. Благодаря увеличенной проницаемости и/или пористости пласта в нагретой части пласта флюид может течь легче. Благодаря увеличенной проницаемости и/или пористости флюид в нагретой части пласта может перемещаться в пласте на значительные расстояния. Значительное расстояние может превышать 1000 м в зависимости от различных факторов, таких как проницаемость пласта, свойства флюида, температура пласта и перепад давлений, которые дают возможность флюиду перемещаться. Способность флюида к перемещению в пласте на значительные расстояния позволяет размещать добывающие скважины 106 на сравнительно больших расстояниях друг от друга.

Добывающие скважины 106 используются для извлечения пластового флюида из пласта. В некоторых вариантах осуществления изобретения добывающая скважина 106 может содержать источник тепла. Источник тепла, расположенный в добывающей скважине, может нагревать одну или несколько частей пласта в добывающей скважине или рядом с ней. В некоторых вариантах осуществления процесса тепловой обработки in situ количество теплоты, подводимое в пласт от добывающей скважины, на метр добывающей скважины меньше количества теплоты, подводимого в пласт от источника тепла, который нагревает пласт, на метр источника тепла. Теплота, подаваемая к пласту из добывающей скважины, может увеличивать проницаемость пласта рядом с добывающей скважиной благодаря испарению и извлечению флюида, находящегося в жидкой фазе, рядом с добывающей скважиной и/или благодаря увеличению проницаемости пласта рядом с добывающей скважиной, происходящему вследствие образования макро- и/или микроразломов.

В некоторых вариантах осуществления изобретения источник тепла в добывающей скважине 106 позволяет извлекать из пласта паровую фазу пластовых флюидов. Подвод теплоты к добывающей скважине или через добывающую скважину может: (1) препятствовать конденсации и/или обратному потоку добываемого флюида, когда такой добываемый флюид перемещается по направлению к добывающей скважине вблизи покрывающего слоя, (2) увеличить подвод теплоты в пласт, (3) увеличить темп добычи для добывающей скважины по сравнению с добывающей скважиной без источника тепла, (4) препятствовать конденсации соединений с большим количеством атомов углерода (С6 и больше) в добывающей скважине и/или (5) увеличить проницаемость пласта в добывающей скважине или рядом с ней.

Подземное давление в пласте может соответствовать давлению флюида в пласте. Когда температура в нагретой части пласта увеличивается, давление в нагретой части может увеличиваться в результате теплового расширения in situ флюидов, увеличенной выработки флюидов и испарения воды. Регулирование скорости извлечения флюидов из пласта может позволить регулировать давление в пласте. Давление в пласте может быть определено в нескольких различных местах, например рядом с добывающими скважинами или в них, рядом с источниками тепла или в них или в контрольных скважинах.

В некоторых содержащих углеводороды пластах добыча углеводородов из пласта сдерживается до тех пор, пока, по меньшей мере, некоторое количество углеводородов пласта не стало подвижным и/или не подверглось пиролизу. Пластовый флюид можно добывать из пласта тогда, когда качество пластового флюида соответствует выбранному уровню. В некоторых вариантах осуществления изобретения выбранный уровень качества представляет собой плотность в градусах АНИ, которая составляет, по меньшей мере, примерно 20°, 30° или 40°. Запрет на добычу до тех пор, пока, по меньшей мере, часть углеводородов не стала подвижной и/или не подверглась пиролизу, может увеличить переработку тяжелых углеводородов в легкие углеводороды. Запрет на добычу в начале может минимизировать добычу тяжелых углеводородов из пласта. Добыча значительных объемов тяжелых углеводородов может потребовать дорогого оборудования и/или уменьшения срока эксплуатации производственного оборудования.

В некоторых вариантах осуществления изобретения давлению, создаваемому расширением подвижных флюидов, прошедших пиролиз флюидов или других флюидов, полученных в пласте, могут позволить увеличиться несмотря на отсутствие открытого пути к добывающим скважинам 106 или любой другой зоне пониженного давления. Давлению флюидов могут позволить увеличиться до литостатического давления. Разломы в содержащем углеводороды пласте могут образовываться, когда флюид достигает литостатического давления. Например, разломы могут образовываться от источников 102 тепла до добывающих скважин 106 в нагретой части пласта. Образование разломов в нагретой части может ослабить до некоторой степени давление в этой части. Давление в пласте может быть поддержано ниже выбранного уровня с целью предотвращения нежелательной добычи, образования разломов в покрывающем или подстилающем слоях и/или коксообразования углеводородов в пласте.

После достижения температур придания подвижности и/или пиролиза и разрешения добычи из пласта давление в пласте можно изменять с целью изменения и/или управления составом добываемых пластовых флюидов с целью регулирования процента конденсирующегося флюида по сравнению с неконденсирующемся флюидом в пластовом флюиде и/или с целью регулирования плотности в градусах АНИ добываемого пластового флюида. Например, уменьшение давления может привести к добыче большей доли конденсирующегося компонента флюидов. Конденсирующийся компонент флюидов может содержать больший процент олефинов.

В некоторых вариантах осуществления процесса тепловой обработки in situ давление в пласте может поддерживаться достаточно высоким для содействия добыче пластового флюида с плотностью более 20° в градусах АНИ. Поддержание повышенного давления в пласте может препятствовать оседанию пласта во время тепловой обработки in situ. Поддержание повышенного давления может уменьшить или исключить необходимость сжатия пластовых флюидов на поверхности с целью транспортировки флюидов по трубам до обрабатывающих установок.

Как ни удивительно, но поддержание повышенного давления в нагретой части пласта может позволить добывать большие количества углеводородов улучшенного качества и со сравнительно малой молекулярной массой. Давление может поддерживаться таким, чтобы добытый пластовый флюид содержал минимальное количество соединений, в которых углеродное число превышает выбранное углеродное число. Выбранное углеродное число может составлять самое большее 25, самое большее 20, самое большее 12 или самое большее 8. Некоторые соединения с большим углеродным числом могут быть в пласте захвачены паром и могут быть извлечены из пласта с паром. Поддержание повышенного давления в пласте может препятствовать захвату паром соединений с большим углеродным числом и/или полициклических углеводородных соединений. Соединения с большим углеродным числом и/или полициклические углеводородные соединения могут оставаться в пласте в жидкой фазе в течение значительных периодов времени. Эти значительные периоды времени могут предоставлять достаточное количество времени для пиролиза соединений с целью получения соединений с меньшим углеродным числом.

Пластовый флюид, извлекаемый из добывающих скважин 106, может быть перекачен по коллекторному трубопроводу 108 до обрабатывающих установок 110. Также пластовые флюиды могут быть добыты из источников 102 тепла. Например, флюид может быть добыт из источников 102 тепла с целью регулирования давления в пласте рядом с источниками тепла. Флюид, добытый из источников 102 тепла, может быть перекачен по трубе или трубопроводу до коллекторного трубопровода 108, или добытый флюид может быть перекачен по трубе или трубопроводу непосредственно к обрабатывающим установкам 110. Обрабатывающие установки 110 могут содержать блоки сепарации, блоки проведения реакций, блоки обогащения, топливные ячейки, турбины, контейнеры для хранения и/или другие системы и блоки, предназначенные для обработки добытых пластовых флюидов. В обрабатывающих установках, по меньшей мере, из части углеводородов, добытых из пласта, можно получать транспортное топливо. В некоторых вариантах осуществления изобретения транспортное топливо может представлять собой реактивное топливо, такое как JP-8.

В определенных вариантах осуществления изобретения источники тепла, источники энергии для источников тепла, производственное оборудование, линии питания и/или оборудование, предназначенное для источников тепла или для обеспечения добычи, расположены в туннелях, чтобы имелась возможность использовать для обработки пласта нагреватели меньших размеров и/или оборудование меньших размеров. Расположение такого оборудования и/или устройств в туннелях также может уменьшить затраты на энергию, используемую для обработки пласта, уменьшить выбросы от процесса обработки, облегчить установку системы нагревания и/или уменьшить потери тепла в покрывающий слой по сравнению с процессами добычи углеводородов, в которых используется оборудование, расположенное на поверхности.

Источники тепла с электропроводящим материалом могут позволить течь электрическому току через пласт от одного источника тепла к другому источнику тепла. Протекание электрического тока между источниками тепла, содержащими электропроводящий материал, может нагреть пласт с целью увеличения проницаемости пласта и/или уменьшения вязкости углеводородов в пласте. Нагревание с использованием протекания электрического тока через пласт или «нагревание джоулевой теплотой» может нагревать части углеводородного слоя за более короткий промежуток времени по сравнению с нагреванием углеводородного слоя с использованием теплопроводности между нагревателями, расположенными в пласте на расстоянии друг от друга.

В некоторых вариантах осуществления изобретения источники тепла, которые содержат электропроводящие материалы, расположены в углеводородном слое. Части углеводородного слоя могут быть нагреты от электрического тока, который выработан источниками тепла и который течет от источников тепла через пласт. Расположение электропроводящих источников тепла в углеводородном слое на глубинах, достаточных для минимизации потерь проводящих растворов, может позволить углеводородным слоям нагреваться при сравнительно высоких температурах в течение периода времени с минимальной потерей воды и/или проводящих растворов.

На фиг.2-6 схематически показаны варианты осуществления изобретения, предназначенные для обработки подземного пласта с использованием источников тепла, содержащих электропроводящий материал. На фиг.2 показана первая труба 200 и вторая труба 202, которые расположены в стволах 204, 204' скважин в углеводородном слое 206. В определенных вариантах осуществления изобретения первая труба 200 и/или вторая труба 202 являются проводниками (например, проводниками с открытой металлической частью или проводниками из оголенных металлов). В некоторых вариантах осуществления изобретения трубы 200, 202 расположены в пласте, по существу, горизонтально или наклонены. Трубы 200, 202 могут быть расположены в нижней части углеводородного слоя 206 или рядом с ней.

Стволы 204, 204' скважин могут являться открытыми стволами скважин. В некоторых вариантах осуществления изобретения трубы выходят из некоторой части ствола скважины. В некоторых вариантах осуществления изобретения вертикальные или расположенные в покрывающем слое части стволов 204, 204' зацементированы непроводящим цементом или пеноцементом. Стволы 204, 204' скважин могут содержать пакеры 208 и/или электрические изоляторы 210. В некоторых вариантах осуществления изобретения пакеры 208 не являются обязательными элементами. Электрические изоляторы 210 могут изолировать трубы 200, 202 от обсадной трубы 212.

В некоторых вариантах осуществления изобретения часть обсадной трубы 212, прилегающая к покрывающему слою 214, выполнена из материала, который подавляет ферромагнитные эффекты. Обсадная труба в покрывающем слое может быть выполнена из стекловолокна, полимеров и/или неферромагнитного металла (например, высокомарганцовистые стали). Подавление ферромагнитных эффектов в части обсадной трубы 212 рядом с покрывающим слоем 214 может уменьшить потери теплоты в покрывающий слой и/или электрические потери в покрывающем слое. В некоторых вариантах осуществления изобретения обсадные трубы 212, расположенные в покрывающем слое, могут содержать неметаллические материалы, такие как стекловолокно, поливинилхлорид (ПВХ), хлорированный поливинилхлорид (ХПВХ), полиэтилен высокой плотности (ПВП) и/или неферромагнитные металлы (например, неферромагнитные высокомарганцовистые стали). Полиэтиленами высокой плотности с рабочими температурами, находящимися в диапазоне температур, характерных для покрывающего слоя 214, могут быть полиэтилены высокой плотности, выпускаемые компанией Dow Chemical Со. (г.Мидланд, штат Мичиган, США). В некоторых вариантах осуществления изобретения обсадная труба 212 содержит углеродистую сталь, покрытую со стороны внутреннего и/или внешнего диаметра неферромагнитным металлом (например, углеродистой стали, плакированной медью или алюминием) с целью подавления ферромагнитных эффектов или индуктивных эффектов в углеродистой стали. Другими неферромагнитными металлами являются, помимо прочего, марганцовистые стали, в которых содержание марганца составляет, по меньшей мере, 15% по весу, содержание углерода составляет 0,7% по весу, содержание хрома составляет 2% по весу, сплавы железа и алюминия, в которых содержание алюминия составляет, по меньшей мере, 18% по весу, и аустенитными нержавеющими сталями, такими как нержавеющая сталь 304 или нержавеющая сталь 316.

Части труб 200, 202 или все трубы 200, 202 могут содержать электропроводящий материал 216. Электропроводящими материалами являются, помимо прочего, толстостенная медь, термически обработанная медь («закаленная медь»), углеродистая сталь, плакированная медью, алюминий или алюминий или медь, плакированные углеродистой сталью. Трубы 200, 202 могут иметь размеры и характеристики, которые дают возможность использовать трубы позже в качестве нагнетательных скважин и/или добывающих скважин. Труба 200 и/или труба 202 может содержать отверстия 218, позволяющие флюиду втекать в трубы или вытекать из труб. В некоторых вариантах осуществления изобретения в частях трубы 200 и/или трубы 202 предварительно выполняют отверстия с крышками, которые изначально расположены над отверстиями и которые потом снимают. В некоторых вариантах осуществления изобретения труба 200 и/или труба 202 содержат хвостовики со щелевидными прорезями.

После прохождения необходимого времени (например, после установления приемистости в слое), крышки отверстий могут быть сняты или прорези могут быть открыты в сторону открытых частей трубы 200 и/или трубы 202 с целью преобразования труб в добывающие скважины и/или нагнетательные скважины. В некоторых вариантах осуществления изобретения крышки удаляют путем вставления расширяемой оправки в трубы с целью удаления крышек и/или открывания прорезей. В некоторых вариантах осуществления изобретения теплоту используют для разрушения материала, расположенного в отверстиях в трубе 200 и/или трубе 202. После разрушения флюид может течь в трубу 200 и/или трубу 202 или из них.

Электроэнергия к электропроводящему материалу 216 может быть подана от одного или нескольких расположенных на поверхности источников электроэнергии через проводники 220, 220'. Проводниками 220, 220' могут являться провода, поддерживаемые на трубном изделии или другом опорном элементе. В некоторых вариантах осуществления изобретения проводники 220, 220' представляют собой трубы, через которые электричество течет к трубе 200 или трубе 202. Электрические разъемы 222 могут быть использованы для электрического соединения проводников 220, 220' с трубами 200, 202. Проводник 220 и проводник 220' могут быть соединены с одним и тем же источником электроэнергии, чтобы образовывать электрическую схему. Участки обсадной трубы 212 (например, участок между пакерами 208 и электрическими разъемами 222) могут содержать изоляционный материал или быть выполнены из такого материала (такого как эмалевое покрытие) с целью предотвращения утечки электрического тока по направлению к поверхности пласта.

В некоторых вариантах осуществления изобретения источник постоянного электрического тока подает ток к первой трубе 200 или ко второй трубе 202. В некоторых вариантах осуществления изобретения переменный ток подают к первой трубе 200 или ко второй трубе 202. Ток, текущий от проводников 220, 220' к трубам 200, 202, может являться током низкой частоты (например, примерно 50 Гц, примерно 60 Гц или частота может доходить примерно до 1000 Гц). Разность потенциалов между первой трубой 200 и второй трубой 202 может составлять примерно от 100 В до примерно 1200 В, примерно от 200 В до примерно 1000 В или примерно от 500 В до 700 В. В некоторых вариантах осуществления изобретения может быть использован ток более высокой частоты и/или ток с большей разностью потенциалов. Использование переменного тока может дать возможность размещать в пласте более длинные трубы. Использование более длинных труб позволяет одновременно нагревать большую часть пласта и может уменьшить общие эксплуатационные расходы. Ток, текущий к первой трубе 200, может течь через углеводородный слой 206 ко второй трубе 202 и назад к источнику электроэнергии. Протекание электрического тока через углеводородный слой 206 может являться причиной резистивного нагревания углеводородного слоя.

Во время процесса нагревания протекание тока в трубах 200, 202 может быть измерено на поверхности. Измерение тока, поступающего в трубы 200, 202, может быть использовано для отслеживания хода процесса нагревания. Ток между трубами 200, 202 может непрерывно увеличиваться до достижения заранее заданного верхнего предела (Imax). В некоторых вариантах осуществления изобретения в трубах происходит испарение воды, при этом наблюдается уменьшение тока. Протекание тока в системе обозначено стрелками 224. Протекание тока в содержащем углеводороды слое 206 между трубами 200, 202 нагревает углеводородный слой между трубами и вокруг них. Трубы 200, 202 могут быть частью шаблона труб в пласте, который обеспечивает множество путей между скважинами, так что нагревается большая часть слоя 206. Шаблон может быть регулярным шаблоном (например, треугольным или прямоугольным шаблоном) или случайным шаблоном.

На фиг.3 схематически показан вариант выполнения системы, предназначенной для обработки подземного пласта с использованием электропроводящего материала. Труба 226 и заземление 228 могут выходить из стволов 204, 204' скважин в углеводородный слой 206. Заземление 228 может представлять собой стержень или трубу, расположенную в углеводородном слое 206 на расстоянии примерно от 5 м до примерно 30 м от трубы 226 (например, примерно 10 м, примерно 15 м или примерно 20 м). В некоторых вариантах осуществления изобретения электрические изоляторы 210' электрически изолируют заземление 228 от обсадной трубы 212' и/или участка 230 трубы, расположенного в стволе 204' скважины. Как показано, заземление 228 представляет собой трубу, которая имеет отверстия 218.

Труба 226 может содержать участки 232, 234 проводящего материала 216. Участки 232, 234 могут быть отделены электроизоляционным материалом 236. Электроизоляционный материал 236 может содержать полимеры и/или один или несколько керамических изоляторов. Участок 232 может быть электрически соединен с источником электроэнергии с помощью проводника 220. Участок 234 может быть электрически соединен с источником электроэнергии с помощью проводника 220'. Электрические изоляторы 210 могут отделять проводник 220 от проводника 220'. Электроизоляционный материал 236 может иметь размеры и изоляционные свойства, достаточные для предотвращения протекания тока от участка 232 через изоляционный материал 236 до участка 234. Например, длина электроизоляционного материала 236 может составлять примерно 30 м, примерно 35 м, примерно 40 м или более. Использование трубы, содержащей электропроводящие участки 232, 234, может позволить бурить в пласте меньше стволов скважин. Трубы, содержащие электропроводящие участки («разделенные на части источники тепла»), могут позволить использовать более длинные трубы. В некоторых вариантах осуществления изобретения разделенные на части источники тепла дают возможность располагать нагнетательные скважины, используемые для процессов вытеснения (например, для гравитационного дренирования при закачке пара и/или для циклических процессов вытеснения с помощью пара), на больших расстояниях друг от друга и, таким образом, достигать большей общей эффективности добычи.

Ток, проходящий через проводник 220, может течь к проводящему участку 232, через углеводородный слой 206, к участку заземления 228, расположенному напротив участка 232. Электрический ток может течь вдоль заземления 228 к участку заземления, расположенному напротив участка 234. Ток может течь через углеводородный слой 206 к участку 234 и через проводник 220' назад к источнику электроэнергии, замыкая электрическую схему. Электрический разъем 238 может электрически соединять участок 234 с проводником 220'. Протекание тока обозначено стрелками 224. Протекание тока через углеводородный слой 206 может нагревать углеводородный слой с целью создания приемистости для флюида в слое, придания подвижности углеводородам в слое и/или осуществления пиролиза углеводородов в слое. При использовании разделенных на части источников тепла количество тока, необходимое для начального нагревания углеводородного слоя, может быть, по меньшей мере, на 50% меньше тока, необходимого для нагревания с использованием не разделенных на части источников тепла или двух электродов. Углеводороды можно добывать из углеводородного слоя 206 и/или других участков пласта с использованием добывающих скважин. В некоторых вариантах осуществления изобретения один или несколько участков трубы 226 располагают в слое сланцев, а заземление 228 располагают в углеводородном слое 206. Протекание тока через проводники 220, 220' в противоположных направлениях может позволить компенсировать, по меньшей мере, часть магнитных полей, возникших из-за протекания тока. Компенсация, по меньшей мере, части магнитных полей может препятствовать индукционным эффектам в расположенной в покрывающем слое части трубы 226 и устьевом оборудовании ствола 204 скважины.

На фиг.4 показан вариант осуществления изобретения, в котором первую трубу 226 и вторую трубу 226' используют для нагревания углеводородного слоя 206. Электроизоляционный материал 236 может отделять участки 232, 234 первой трубы 226. Электроизоляционный материал 236' может отделять участки 232', 234' второй трубы 226'.

Ток может течь от источника электроэнергии через проводник 220 первой трубы 226 к участку 232. Ток может течь через содержащий углеводороды слой 206 к участку 234' второй трубы 226'. Ток может возвращаться к источнику электроэнергии через проводник 220' второй трубы 226'. Аналогично ток может течь через проводник 220 второй трубы 226' к участку 232', через углеводородный слой 206 к участку 234 первой трубы 226 и может возвращаться к источнику электроэнергии через проводник 220' первой трубы 226. Протекание тока обозначено стрелками 224. Создание потока электрического тока от электропроводящих участков труб 226, 226' может нагревать части углеводородного слоя 206 между трубами и создавать приемистость для флюидов в слое, придавать подвижность углеводородам в слое и/или осуществлять пиролиз углеводородов в слое. В некоторых вариантах осуществления изобретения одна или несколько труб 226, 226' расположены в слоях сланцев.

Благодаря созданию противоположного потока электрического тока через стволы скважин, как описано на фиг.3 и 4, магнитные поля в покрывающем слое могут быть скомпенсированы. Компенсация магнитных полей в покрывающем слое может позволить использовать в обсадных трубах 212 покрывающего слоя ферромагнитные материалы. Использование ферромагнитных обсадных труб в стволах скважин может быть менее дорогостоящим и/или быть легче при установке по сравнению с неферромагнитными обсадными трубами (такими как стекловолоконные обсадные трубы).

В некоторых вариантах осуществления изобретения две или несколько труб могут отходить от общего ствола скважины. На фиг.5 схематически показан вариант выполнения двух труб, выходящих от одного общего ствола скважины. Выход труб из одного общего ствола скважины может уменьшать затраты благодаря формированию меньшего количества стволов скважин в пласте. Использование общих стволов скважин может позволить располагать стволы скважин на большем расстоянии и добиваться аналогичной эффективности нагревания, а также получать одинаковые промежутки нагревания, как и при бурении в пласте двух разных стволов скважины для каждой трубы. Использование общих стволов скважин может позволить использовать в обсадной трубе 212 покрывающего слоя ферромагнитные материалы, так как магнитные поля компенсируются благодаря приблизительно равным и направленным противоположно токам в расположенном в покрывающем слое участке труб 200, 202. Выход труб из одного общего ствола скважины может позволить использовать более длинные трубы.

Трубы 200, 202 могут выходить из общей вертикальной части 240 ствола 204 скважины. Труба 202 может быть установлена через отверстие (например, прорезанное окно) в вертикальной части 240. Трубы 200, 202 могут отходить, по существу, горизонтально или наклонно из вертикальной части 240. Трубы 200, 202 могут содержать электропроводящий материал 216. В некоторых вариантах осуществления изобретения трубы 200, 202 содержат электропроводящие участки и электроизоляционный материал, как описано при рассмотрении трубы 226, изображенной на фиг.3 и 4. Труба 200 и/или труба 202 могут иметь отверстия 218. Ток может течь от источника электроэнергии к трубе 200 через проводник 220. Ток может проходить через содержащий углеводороды слой 206 к трубе 202. Ток может проходить через трубу 202 и проводник 220' назад к источнику электроэнергии, замыкая схему. Протекание тока, показанное стрелками 224, через углеводородный слой 206 от труб 200, 202 нагревает углеводородный слой между трубами.

В некоторых вариантах осуществления изобретения подземный пласт нагревают с использованием систем нагревания, описанных в вариантах осуществления изобретения, показанных на фиг.2, 3, 4 и/или 5 и предназначенных для нагревания флюидов в углеводородном слое 206 до температур придания подвижности, легкого крекинга и/или пиролиза. Такие нагретые флюиды могут быть добыты из углеводородного слоя и/или из других участков пласта. Когда углеводородный слой 206 нагрет, проводимость нагретой части углеводородного слоя увеличивается. Например, проводимость углеводородных слоев, близких к поверхности, может быть увеличена в целых три раза, когда температура пласта увеличивается от 20°С до 100°С. Для более глубоких слоев, где температура испарения воды больше из-за увеличенного давления флюида, увеличение проводимости может быть больше. Большее увеличение проводимости может увеличить скорость нагревания пласта. Таким образом, при увеличении проводимости пласта увеличение нагревания может быть более концентрированным в более глубоких слоях.

В результате нагревания вязкость тяжелых углеводородов в углеводородном слое уменьшается. Уменьшение вязкости может создать большую приемистость в слое и/или придать углеводородам в слое подвижность. Как результат способности к быстрому нагреванию углеводородного слоя с использованием систем нагревания, описанных в вариантах осуществления изобретения, показанных на фиг.2, 3, 4 и/или 5, достаточная приемистость для флюида в углеводородном слое может быть достигнута быстрее, например примерно за два года. В некоторых вариантах осуществления изобретения эти системы нагревания используют для создания дренажных путей между источниками тепла и добывающими скважинами с целью осуществления процесса вытеснения и/или процесса придания подвижности. В некоторых вариантах осуществления изобретения эти системы нагревания используют для подвода тепла во время процесса вытеснения. Количество теплоты, подведенное системами нагревания, может быть мало по сравнению с подводом теплоты от процесса вытеснения (например, подвода теплота от нагнетания пара).

Когда установлена достаточная приемистость для флюида, рабочий флюид, находящийся под давлением флюид и/или сольватирующий флюид могут быть закачены в нагретую часть углеводородного слоя 206. В некоторых вариантах осуществления изобретения (например, вариантах осуществления изобретения, показанных на фиг.2 и 5) труба 202 имеет отверстия, и флюид закачивают через трубу с целью придания подвижности и/или дальнейшего нагревания углеводородного слоя 206. Флюиды могут быть выкачены, и/или им может быть придана подвижность по направлению к трубе 200. В трубе 200 могут быть выполнены отверстия одновременно с трубой 202 или в начале добычи. Пластовые флюиды могут быть добыты через трубу 200 и/или другие участки пласта.

Как показано на фиг.6, труба 200 расположена в слое 242, расположенном между углеводородными слоями 206А и 206В. Труба 202 расположена в углеводородном слое 206А. Трубы 200, 202, показанные на фиг.6, могут представлять собой любую из труб 200, 202, показанных на фиг.2 и/или 5, а также труб 226, 226' или заземления 228, которые показаны на фиг.3 и 4. В некоторых вариантах осуществления изобретения части трубы 200 расположены в углеводородных слоях 206А или 206 В и в слое 242.

Слой 242 может являться проводящим слоем, слоем воды/песка или углеводородным слоем с другой пористостью по сравнению с углеводородным слоем 206А и/или углеводородным слоем 206В. В некоторых вариантах осуществления изобретения слой 242 является слоем сланцев. Проводимость слоя 242 может находиться в диапазоне примерно от 0,2 См/м до примерно 0,5 См/м. Проводимости углеводородных слоев 206А и/или 206 В могут находиться в диапазоне примерно от 0,02 См/м до примерно 0,05 См/м. Отношение проводимостей между слоем 242 и углеводородными слоями 206А и/или 206В может составлять примерно от 10:1, примерно 20:1 или примерно 100:1. Когда слой 242 является слоем сланцев, нагревание слоя может высушивать слой сланцев и увеличивать проницаемость слоя сланцев, чтобы флюид мог течь через слой сланцев. Увеличенная проницаемость слоя сланцев позволят подвижным углеводородами течь из углеводородного слоя 206А в углеводородный слой 206В, позволяет нагнетать рабочие флюиды в углеводородный слой 206А и/или дает возможность осуществлять в углеводородном слое 206А процессы вытеснения паром (например, гравитационное дренирование при закачке пара (ГДЗП), циклическая пропитка паром (ЦПП), последовательное ГДЗП и ЦПП или вытеснение паром или одновременное ГДЗП и ЦПП).

В некоторых вариантах осуществления изобретения выбирают проводящий слой с целью обеспечения боковой непрерывности проводимости в проводящем слое и для обеспечения по существу более высокой проводимости для заданной толщины по сравнению с окружающими углеводородными слоями. Тонкие проводящие слои, выбранные на этой основе, могут фактически ограничивать выработку тепла проводящими слоями и областью вокруг них и дают возможность располагать ряды электродов на гораздо большем расстоянии друг от друга. В некоторых вариантах осуществления изобретения нагреваемые слои выбирают на основе диаграмм геофизических исследований скважин на удельное сопротивление, что делают с целью обеспечения боковой непрерывности проводимости.

Когда создана достаточная приемистость для флюида, флюид можно закачивать в слой 242 через нагнетательную скважину и/или трубу 200 с целью нагревания или придания подвижности флюидам в углеводородном слое 206 В. Флюиды могут быть добыты из углеводородного слоя 206 В и/или других участков пласта. В некоторых вариантах осуществления изобретения флюид нагнетают в трубу 202 с целью придания подвижности и/или нагревания углеводородного слоя 206А. Нагретые и/или подвижные флюиды могут быть добыты из трубы 200 и/или других добывающих скважин, расположенных в углеводородном слое 206В и/или в других участках пласта.

В определенных вариантах осуществления изобретения сольватирующий флюид вместе с находящимся под давлением флюидом используют для обработки углеводородного пласта в дополнение к процессу тепловой обработки in situ. В некоторых вариантах осуществления изобретения сольватирующий флюид вместе с находящимся под давлением флюидом используют после обработки углеводородного пласта с использованием процесса вытеснения. В некоторых вариантах осуществления изобретения сольватирующие флюиды образуют вспененный материал или помещены во вспененный материал с целью увеличения эффективности процесса вытеснения. Так как эффективная вязкость вспененного материала может быть больше вязкости отдельных компонентов, использование вспенивающей композиции может улучшить эффективность вытеснения рабочим флюидом.

В некоторых вариантах осуществления изобретения сольватирующий флюид содержит вспенивающую композицию. Вспенивающая композиция может быть закачана одновременно или вместо находящегося под давлением флюида и/или рабочего флюида с целью образования пены в нагретом участке. Использование вспенивающей композиции может быть более полезным, чем использование растворов полимеров, так как вспенивающие композиции термически стабильны при температурах, доходящих до 600°С, а свойства полимерных композиций могут ухудшаться при температурах выше 150°С. Использование вспенивающих композиций при температурах выше примерно 150°С может позволить вытеснять больше углеводородных флюидов и/или более эффективно добывать углеводороды из пласта по сравнению с использованием полимерных композиций.

Вспенивающие композиции могут содержать, помимо прочего, поверхностно-активные вещества. В определенных вариантах осуществления изобретения вспенивающая композиция содержит полимер, поверхностно-активное вещество, неорганическое основание, воду, пар и/или соляной раствор. Неорганическое основание может содержать, помимо прочего, гидроксид натрия, гидроксид калия, карбонат калия, бикарбонат калия, карбонат натрия, бикарбонат натрия и их смеси. Полимеры включают в себя растворимые в воде или соляном растворе полимеры, такие как, помимо прочего, полимеры этиленоксид или пропиленоксид.

Поверхностно-активные вещества содержат ионогенные поверхностно-активные вещества и/или неионогенные поверхностно-активные вещества. Примеры ионогенных поверхностно-активных веществ включают в себя альфаолефиновые сульфонаты, алкилсульфонаты натрия и алкилбензолсульфонаты натрия. Неионогенные поверхностно-активные вещества включают в себя, например, триэтаноламин. Поверхностно-активные вещества, способные вспениваться, включают в себя, помимо прочего, альфаолефиновые сульфонаты, алкилполиалкоксиалкилен сульфонаты, ароматические сульфонаты, алкилароматические сульфонаты, алкоэтоксиглицерол сульфонаты (АЭГС) или их смеси. Не ограничивающие изобретение примеры поверхностно-активных веществ, способных вспениваться, включают в себя поверхностно-активное вещество АЭГС 25-12, 3ЕО додецилсульфат натрия и сульфаты, выполненные из разветвленных спиртов с использованием способа компании Guerbet, такие как, например, 3РО додецил (Guerbert) сульфат63 натрия, 4РО изотридецил (Guerbert) сульфат63 аммония, 4РО тетрадецил (Guerbert) сульфат63 натрия. Неионогенные поверхностно-активные вещества и ионогенные поверхностно-активные вещества и/или способы использования и/или способы вспенивания с целью обработки углеводородного пласта описаны в следующих документах: US 4643256, US 5193618, US 5046560, US 5358045, US 6439308, US 7055602, US 7137447, US 7229950, US 7262153 и работе Веллингтона и других, озаглавленной «Surfactant-Induced Mobility Control for Carbon Dioxide Studied with Computerized Tomography», симпозиум Американского химического общества, серия №373, 1988.

Пена может быть сформирована в пласте путем нагнетания вспенивающей композиции во время добавления пара или после этого. Находящийся под давлением флюид (например, углекислый газ, метан и/или азот) может быть закачан в пласт до, во время или после нагнетания вспенивающей композиции. Тип находящегося под давлением флюида может быть основан на поверхностно-активном веществе, используемом во вспенивающей композиции. Например, углекислый газ может быть использован с алкоэтоксиглицерол сульфонатами. Находящийся под давлением флюид и вспенивающая композиция могут быть смешаны в пласте и могут порождать пену. В некоторых вариантах осуществления изобретения неконденсирующийся газ смешивают с вспенивающей композицией до нагнетания, что делают для формирования предварительно вспененной композиции. Вспенивающую композицию, находящийся под давлением флюид и/или предварительно вспененную композицию могут периодически закачивать в нагретый пласт. Вспенивающую композицию, предварительно вспененную композицию, рабочие флюиды и/или находящийся под давлением флюид могут закачивать под давлением, достаточным для перемещения пластовых флюидов без образования разломов в резервуаре.

В свете настоящего описания специалистам в рассматриваемой области могут быть ясны дополнительные модификации и альтернативные варианты осуществления различных аспектов настоящего изобретения. Соответственно это описание рассматривается только с иллюстративной точки зрения и с целью обучения специалистов в рассматриваемой области общему способу осуществления этого изобретения. Ясно, что показанные и описанные здесь формы изобретения надо рассматривать как предпочтительные в настоящее время варианты осуществления изобретения. Показанные и описанные здесь элементы и материалы могут быть заменены, части и способы могут быть изменены и некоторые признаки изобретения могут быть использованы независимо, что ясно специалисту в рассматриваемой области после понимания описания настоящего изобретения. В описанные здесь элементы могут быть внесены изменения, которые не выходят за пределы объема изобретения, которые описаны в прилагаемой формуле изобретения. Кроме того, ясно, что описанные здесь независимые признаки могут быть объединены в определенных вариантах осуществления изобретения.

Группа изобретений относится к области добычи углеводородов водорода и/или других аналогичных продуктов. В частности, изобретения относятся к системам и способам, при которых для обработки различных подземных пластов, содержащих углеводороды, используют источники тепла. Обеспечивается повышение эффективности добычи. Сущность изобретения: система, предназначенная для обработки подземного пласта, содержит: ствол скважины, по меньшей мере частично расположенный в содержащем углеводороды пласте и содержащий, по существу, вертикальную часть и, по меньшей мере, две, по существу, горизонтальные или наклоненные части, соединенные с вертикальной частью; первый проводник, по меньшей мере, частично расположенный в первой из двух, по существу, горизонтальных или наклоненных частей ствола скважины, при этом, по меньшей мере, первый проводник содержит электропроводящий материал; второй проводник, по меньшей мере, частично расположенный во второй из двух, по существу, горизонтальных или наклоненных частей ствола скважины, при этом, по меньшей мере, второй проводник содержит электропроводящий материал; и источник электроэнергии, соединенный, по меньшей мере, с первым проводником и выполненный с возможностью электрического возбуждения электропроводящих материалов первого проводника для протекания тока между электропроводящими материалами первого проводника через, по меньшей мере, часть пласта до второго проводника и нагрева, по меньшей мере, части пласта между, по существу, горизонтальными или наклоненными частями ствола скважины. 2 н. и 17 з.п. ф-лы, 6 ил.

1. Система, предназначенная для обработки подземного пласта и содержащая:

ствол скважины, по меньшей мере, частично расположенный в содержащем углеводороды пласте и содержащий, по существу, вертикальную часть и, по меньшей мере, две, по существу, горизонтальные или наклоненные части, соединенные с вертикальной частью;

первый проводник, по меньшей мере, частично расположенный в первой из двух, по существу, горизонтальных или наклоненных частей ствола скважины, при этом, по меньшей мере, первый проводник содержит электропроводящий материал;

второй проводник, по меньшей мере, частично расположенный во второй из двух, по существу, горизонтальных или наклоненных частей ствола скважины, при этом, по меньшей мере, второй проводник содержит электропроводящий материал; и

источник электроэнергии, соединенный, по меньшей мере, с первым проводником и выполненный с возможностью электрического возбуждения электропроводящих материалов первого проводника для протекания тока между электропроводящими материалами первого проводника через, по меньшей мере, часть пласта до второго проводника и нагрева, по меньшей мере, части пласта между, по существу, горизонтальными или наклоненными частями ствола скважины.

2. Система по п.1, в которой второй проводник является заземляющим проводником.

3. Система по п.1, в которой среднее расстояние между проводящими частями первого проводника и второго проводника составляет, по меньшей мере, 10 м.

4. Система по п.1, в которой первый проводник содержит трубу или трубу с отверстиями.

5. Система по п.1, в которой второй проводник содержит трубу с отверстиями.

6. Система по п.1, в которой, по меньшей мере, один из проводников содержит первый слой, включающий в себя углеродистую сталь, и второй слой, включающий в себя медь, при этом, по меньшей мере, часть второго слоя, по существу, окружает или частично окружает часть первого слоя.

7. Система по п.1, в которой, по меньшей мере, один из проводников содержит участок, расположенный в покрывающем слое и содержащий один или несколько ферромагнитных материалов.

8. Система по п.1, в которой, по меньшей мере, один из проводников расположен в стволе скважины, который содержит один или несколько электрических изоляторов.

9. Система по п.1, в которой, по меньшей мере, один из проводников содержит трубу с отверстиями, при этом система дополнительно содержит систему нагнетания флюида, предназначенную для закачивания флюида, по меньшей мере, через несколько отверстий и в пласт.

10. Способ обработки подземного пласта, включающий в себя этапы, на которых:

подводят электрический ток к первому проводнику, расположенному в участке пласта в первом, по существу, горизонтальном или наклоненном положении, так что электрический ток течет от первого проводника ко второму проводнику, расположенному в участке пласта во втором горизонтальном или наклоненном положении, при этом первый проводник и второй проводник расположены в участках ствола скважины, которые выходят из общего ствола скважины; и

нагревают, по меньшей мере, часть углеводородного слоя между первой и второй трубами за счет тепла, вырабатываемого электрическим током.

11. Способ по п.10, в котором первый проводник выходит из вертикальной части общего ствола скважины, при этом, по меньшей мере, часть первой трубы тянется горизонтально или наклонно от вертикальной части, а первый проводник содержит электропроводящий материал.

12. Способ по п.10, в котором второй проводник выходит из вертикальной части общего ствола скважины, при этом, по меньшей мере, часть второго проводника расположена, по существу, параллельно первому проводнику; при этом второй проводник содержит электропроводящий материал.

13. Способ по п.10, дополнительно включающий в себя этап, на котором создают увеличенную приемистость для флюида, по меньшей мере, в части участка между первым проводником и вторым проводником.

14. Способ по п.10, дополнительно включающий в себя этап, на котором выполняют отверстия, по меньшей мере, в части первого проводника и/или второго проводника.

15. Способ по п.10, дополнительно включающий в себя этап, на котором придают подвижность, по меньшей мере, некоторым углеводородам пласта с помощью выработанного тепла.

16. Способ по п.15, дополнительно включающий в себя этап, на котором добывают из пласта, по меньшей мере, часть подвижных пластовых флюидов.

17. Способ по п.10, дополнительно включающий в себя этап, на котором нагнетают вспенивающую композицию и нагнетают находящийся под давлением флюид со скоростью, достаточной для вспенивания вспенивающей композиции в участке.

18. Способ по п.10, дополнительно включающий в себя этап, на котором нагнетают предварительно вспененную композицию.

19. Способ по п.10, дополнительно включающий в себя этап, на котором располагают, по меньшей мере, часть первого проводника в слое сланцев пласта.

| US 3948319 A, 06.05.1976 | |||

| КОТЕЛЬНАЯ УСТАНОВКА | 2006 |

|

RU2303198C1 |

| СПОСОБ РАЗРАБОТКИ И УВЕЛИЧЕНИЯ СТЕПЕНИ ИЗВЛЕЧЕНИЯ НЕФТИ, ГАЗА И ДРУГИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ЗЕМНЫХ НЕДР | 1995 |

|

RU2102587C1 |

| ПОДМОСТКИ ДЛЯ ПОСТРОЙКИ САМОЛЕТОВ | 1924 |

|

SU4326A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5043668 A, 27.08.1991 | |||

Авторы

Даты

2014-07-27—Публикация

2009-10-09—Подача