Область техники, к которой относится изобретение

В общем, настоящее изобретение касается способов и систем, предназначенных для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как пласты, содержащие углеводороды. В частности, настоящее изобретение касается систем и способов формирования подземных стволов скважин.

Уровень техники

Углеводороды, добываемые из подземных пластов, часто используются в качестве энергетических ресурсов, сырья и потребительских товаров. Озабоченность по поводу истощения углеводородных ресурсов и ухудшения общего качества добываемых углеводородов привела к разработке способов более эффективной добычи, обработки и/или использования доступных углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут быть использованы процессы in situ (проходящие внутри пласта). Для того чтобы легче извлекать углеводородный материал из подземного пласта, может потребоваться изменить химические и/или физические свойства углеводородного материала. Изменения химических и физических свойств могут включать в себя реакции in situ, в результате которых добывают извлекаемые флюиды, происходят изменения состава, изменения растворяющей способности, изменения плотности, фазовые превращения и/или изменения вязкости углеводородного материала пласта. Флюид может представлять собой, помимо прочего, газ, жидкость, эмульсию, суспензию и/или поток твердых частиц, характеристики которого аналогичны характеристикам потока жидкости.

Нагреватели, предназначенные для нагревания пласта при осуществлении процесса in situ, могут быть размещены в стволах скважин. Нагревание может быть применено к пласту нефтяного сланца с целью осуществления в этом пласте процесса пиролиза керогена. Нагревание также может создать разрыв в пласте для повышения его проницаемости. Повышенная проницаемость может позволить пластовому флюиду перемещаться к добывающей скважине, где этот пластовый флюид извлекается из пласта нефтяного сланца. Для нагревания подземного пласта может быть использован источник тепла. При этом для нагревания пласта посредством излучения и/или теплопроводности могут быть использованы электрические нагреватели. Электрический нагреватель может содержать резистивный нагревательный элемент.

Из-за того что нефтеносный сланец часто по существу непроницаем, трудно получить проницаемость пласта нефтеносного сланца между нагнетательными и добывающими скважинами. Бурение таких скважин может быть дорогостоящим и требует большого количества времени. Для соединения нагнетательных и добывающих скважин предложено большое количество способов.

Бурить стволы для нагревательных, нагнетательных и добывающих скважин можно с помощью вращения бурового долота в пласте. Буровое долото может быть подвешено в стволе скважины на бурильной колонне, которая доходит до поверхности. В некоторых случаях буровое долото может вращаться благодаря вращению бурильной колонны, осуществляемому на поверхности. Для промывания ствола скважины при бурении может быть использован буровой раствор. Промывание ствола скважины может удалить грязь и/или металлическую обрезь, получающуюся при бурении. В некоторых случаях в стволе скважины может поддерживаться большее гидростатическое давление бурового раствора по сравнению с поровым давлением пласта. В других случаях давление в открытом участке ствола скважины может поддерживаться ниже пластового давления, чтобы при бурении пластовый флюид тек в ствол скважины.

К системам бурения могут быть прикреплены датчики, предназначенные для помощи в определении направления, рабочих параметров и/или рабочих условий при бурении ствола скважины. Использование датчиков может уменьшить количество времени, требующееся для определения положения системы бурения. Например, в патенте США №7093370, Хенсберри (Hansberry), описана навигационная система для ствола скважины, которая может определить положение и высоту для любой ориентации в стволе скважины с использованием нескольких карданных подвесов, содержащих пьезоэлектрические вибрационные гироскопы на твердом теле или другие гироскопы и измерители ускорений, которые помещаются в бурильной трубе малого диаметра, предназначенной для бурения ствола скважины. В патентной публикации №2009-027041, Запер (Zaeper) и другие, описан способ измерения при бурении, который включает в себя расположение по меньшей мере одного датчика в скважине и передачу полученных при бурении данных по меньшей мере от одного датчика на поверхность без обработки полученных данных в скважине.

Как отмечено выше, прилагаются значительные усилия, направленные на разработку способов и систем, использующих навигационные системы и/или датчики при бурении стволов скважины в пластах, содержащих углеводороды. Тем не менее, в настоящее время все еще существует множество содержащих углеводороды пластов, в которых трудно, дорого и/или долго бурить стволы скважин. Таким образом, существует необходимость в улучшенных способах и системах бурения стволов скважины с целью добычи углеводородов, водорода и/или других продуктов из различных пластов, содержащих углеводороды.

Раскрытие изобретения

Описанные здесь варианты осуществления изобретения, в общем, касаются систем и способов, предназначенных для формирования подземного ствола скважины. В конкретных вариантах осуществления изобретения предложена одна или несколько систем и один или несколько способов обработки подземного пласта.

В некоторых вариантах осуществления изобретения предложена система, предназначенная для формирования подземного ствола скважины и содержащая: систему реечной передачи, которая включает в себя систему привода с зажимным устройством, которая выполнена так, чтобы управлять бурильной колонной; и систему автоматического регулирования положения, содержащую, по меньшей мере, один измерительный датчик, соединенный с системой реечной передачи, при этом система автоматического регулирования положения выполнена так, чтобы управлять системой реечной передачи с целью определения положения бурильной колонны.

В некоторых вариантах осуществления изобретения предложен способ формирования подземного ствола скважины, включающий в себя следующее: получают данные о положении для трубы, по меньшей мере, от одного измерительного датчика, соединенного с системой автоматического регулирования положения, и управляют направлением трубы в пласте с использованием системы реечной передачи, что делают на основе данных о положении, полученных от измерительного датчика.

В некоторых вариантах осуществления изобретения предложена система, предназначенная для формирования подземного ствола скважины и содержащая: нижнюю систему привода, предназначенную для соединения с существующей трубой бурильной колонны, которая находится, по меньшей мере, частично в подземном пласте, и предназначенную для управления операцией бурения в стволе скважины, при этом нижняя система привода содержит циркуляционную гильзу, предназначенную для размещения новой трубы во время операции бурения; и верхнюю систему привода, предназначенную для соединения с новой трубой и для принятия управления операцией бурения при соединении новой трубы с имеющейся трубой.

В некоторых вариантах осуществления изобретения предложен способ добавления новой трубы к бурильной колонне, который включает в себя следующее: соединяют верхний конец новой трубы с верхней системой привода; располагают нижний конец новой трубы в отверстии циркуляционной гильзы нижней системы привода, когда нижняя система привода управляет операцией бурения; в то время как продолжается выполнение операции бурения, соединяют новую трубу с существующей трубой с целью формирования связанной трубы; передают управление операцией бурения от нижней системы привода верхней системе привода; в то время как продолжается выполнение операции бурения, перемещают нижнюю систему привода вверх относительно связанной трубы по направлению к верхней системе привода; в то время как продолжается выполнение операции бурения, соединяют нижнюю систему привода с верхней частью связанной трубы; передают управление операцией бурения от верхней системы привода нижней системе привода и отсоединяют верхнюю систему привода от связанной трубы.

В других вариантах осуществления изобретения свойства конкретных вариантов осуществления изобретения могут быть объединены со свойствами других вариантов осуществления изобретения. Например, свойства одного варианта осуществления изобретения могут быть объединены со свойствами любого другого варианта осуществления изобретения.

В других вариантах осуществления изобретения к описанным конкретным вариантам осуществления изобретения могут быть добавлены дополнительные свойства.

Краткое описание чертежей

Достоинства настоящего изобретения будут ясны специалистам в рассматриваемой области после прочтения подробного описания, содержащего ссылки на приложенные чертежи, на которых:

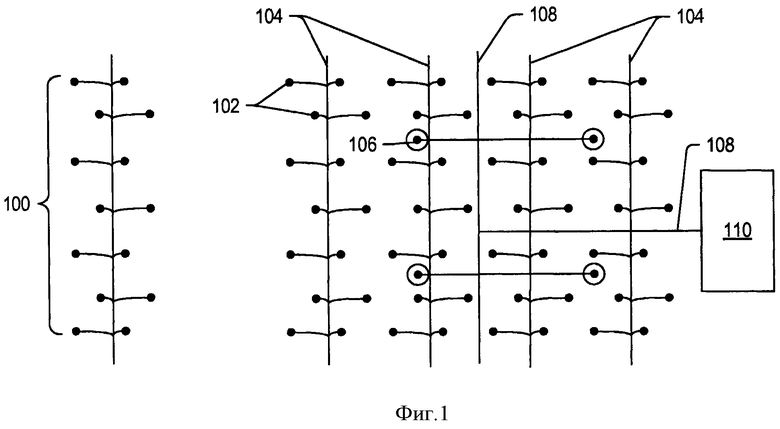

фиг.1 - схематический вид варианта осуществления части системы тепловой обработки in situ (внутри пласта), предназначенной для обработки пласта, содержащего углеводороды;

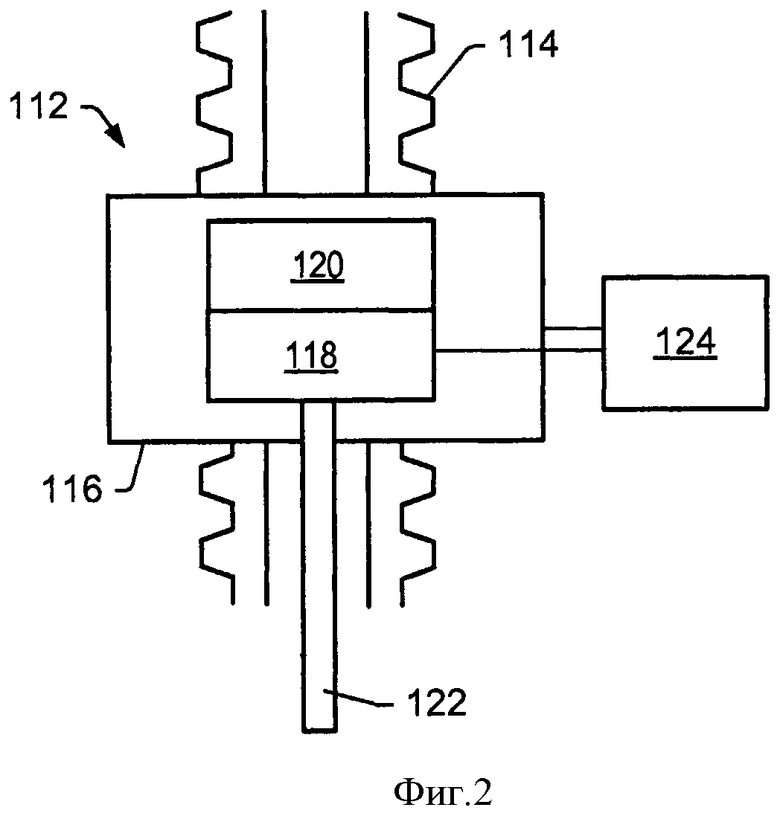

фиг.2 - схематический вид варианта осуществления системы бурения с механизмом реечной передачи;

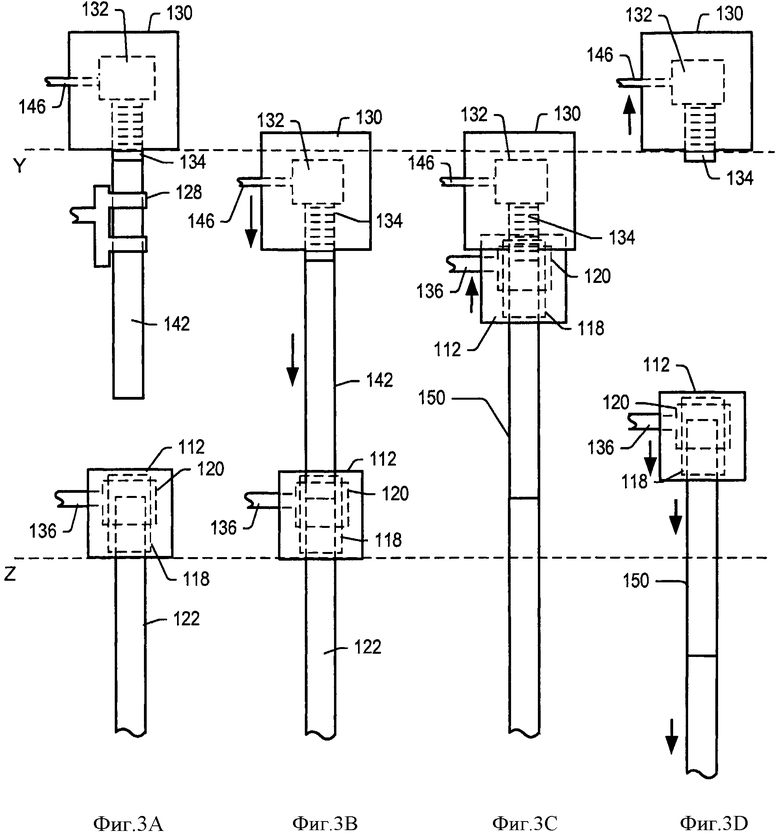

фиг.3А-3D - схематические виды варианта осуществления изобретения, показывающие последовательность действий при непрерывном бурении;

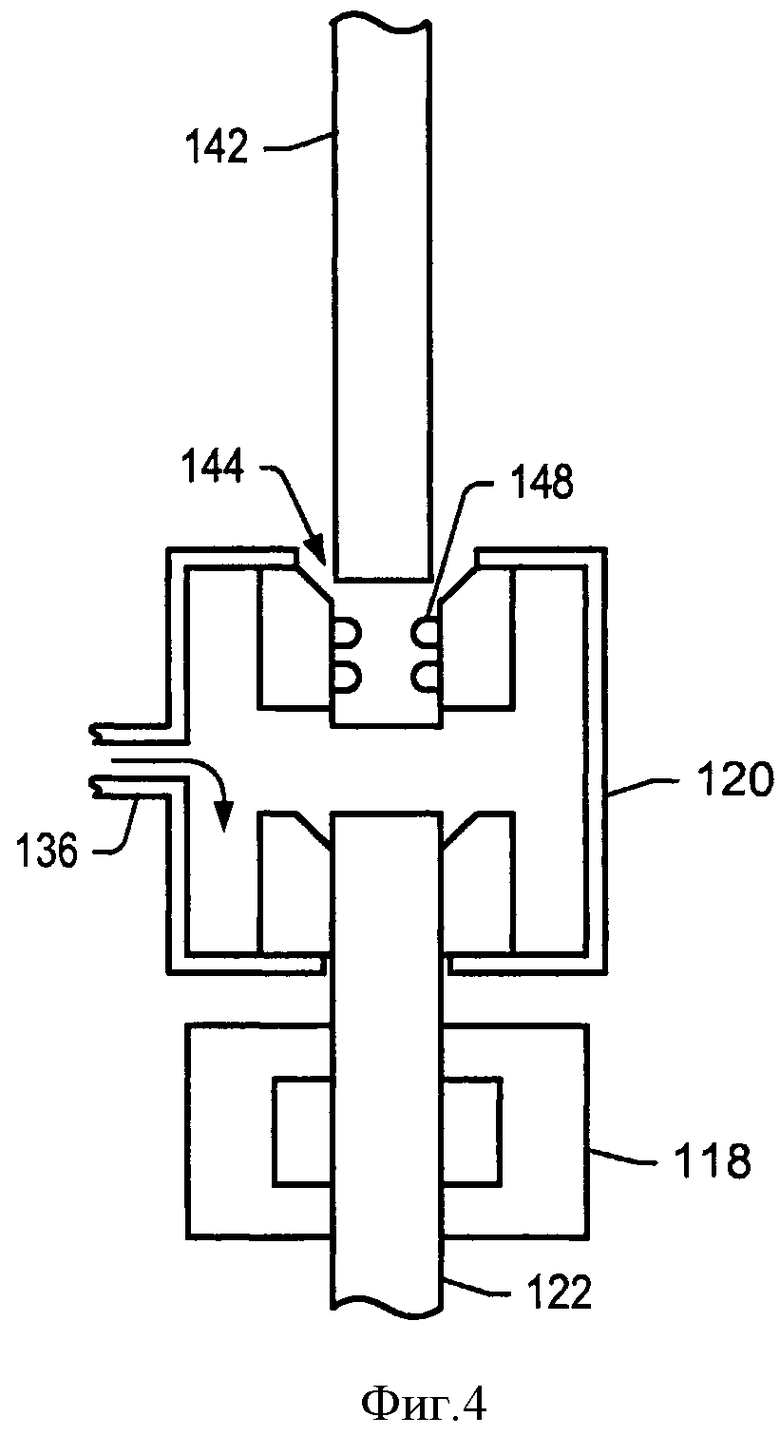

фиг.4 - разрез в варианте осуществления циркуляционной гильзы нижней системы привода, показанной на фиг.3А-3D;

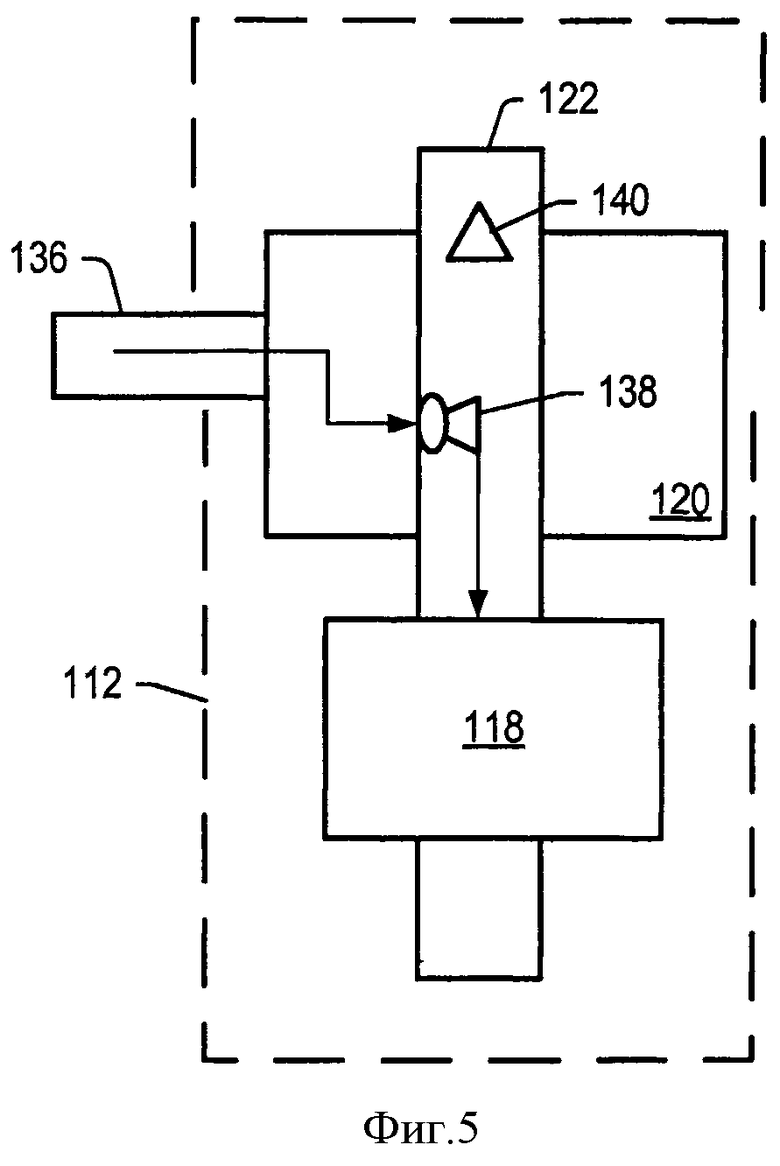

фиг.5 - схематический вид клапанной системы циркуляционной гильзы нижней системы привода, показанной на фиг.3А-3D.

Хотя изобретение не исключает различные модификации и альтернативные формы, далее для примера на чертежах показаны и подробно описаны конкретные варианты осуществления изобретения. Чертежи могут быть выполнены не в масштабе. Тем не менее, необходимо понимать, что чертежи и подробное описание не ограничивают изобретение конкретной описанной формой, а наоборот, изобретение подразумевает все модификации, эквиваленты и альтернативы, не выходящие за рамки объема настоящего изобретения, который определен в прилагаемой формуле изобретения.

Осуществление изобретения

Последующее описание в общем относится к системам и способам, предназначенным для формирования стволов скважины в подземных пластах. Здесь описано использование стволов скважины для обработки углеводородов в пластах с целью добычи углеводородных продуктов, водорода и других продуктов.

Под «плотностью в градусах АНИ» понимается плотность в градусах Американского нефтяного института (АНИ) при 15,5°С (60°F). Плотность в градусах АНИ определяют согласно способу Американского общества по испытанию материалов (ASTM) D6822 или способу ASTM D1298.

«Конденсируемые углеводороды» - это углеводороды, которые конденсируются при температуре 25°С при одной атмосфере абсолютного давления. Конденсируемые углеводороды могут содержать смесь углеводородов с углеродными числами, большими 4. «Неконденсируемые углеводороды» - это углеводороды, которые не конденсируются при температуре 25°С при одной атмосфере абсолютного давления. Неконденсируемые углеводороды могут содержать смесь углеводородов с углеродными числами, меньшими 5.

«Давление флюида» - это давление, создаваемое флюидом в пласте. «Литостатическое давление» (иногда называемое «литостатическим напряжением») представляет собой давление в пласте, равное весу на единицу площади вышележащей породы. «Гидростатическое давление» представляет собой давление в пласте, создаваемое столбом воды.

«Пласт» включает в себя один или несколько слоев, содержащих углеводороды, один или несколько неуглеводородных слоев, покрывающий слой и/или подстилающий слой. «Углеводородными слоями» называются слои пласта, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородные материалы и углеводородные материалы. «Покрывающий слой» и/или «подстилающий слой» содержат один или несколько различных типов непроницаемых материалов. Например, покрывающий и/или подстилающий слои могут представлять собой скальную породу, сланцы, алевритоглинистую породу или влажную плотную карбонатную породу. В некоторых вариантах осуществления процессов тепловой обработки in situ покрывающий и/или подстилающий слои могут включать в себя содержащий углеводороды слой или содержащие углеводороды слои, которые сравнительно непроницаемы и не подвергаются воздействию температур в процессе тепловой обработки in situ, в результате которой характеристики содержащих углеводороды слоев покрывающего и/или подстилающего слоев значительно изменяются. Например, подстилающий слой может содержать сланцы или алевритоглинистую породу, но при осуществлении процесса тепловой обработки in situ подстилающий слой не нагревают до температуры пиролиза. В некоторых случаях покрывающий и/или подстилающий слои могут быть до некоторой степени проницаемыми.

«Пластовыми флюидами» называются флюиды, присутствующие в пласте, они могут содержать флюид, полученный в результате пиролиза, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут содержать углеводородные флюиды, а также неуглеводородные флюиды. Под «подвижными флюидами» понимают флюиды пласта, содержащего углеводороды, которые способны течь в результате тепловой обработки пласта. «Добытыми флюидами» называются флюиды, извлеченные из пласта.

«Источник тепла» представляет собой любую систему, подводящую теплоту по меньшей мере к части пласта, теплота передается в основном в результате кондуктивного и/или радиационного теплообмена. Например, источник тепла может содержать электропроводящие материалы и/или электрические нагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, расположенный в трубе. Также источник тепла может содержать системы, вырабатывающие теплоту в результате горения топлива вне пласта или в нем. Эти системы могут быть горелками, расположенными на поверхности, забойными газовыми горелками, беспламенными распределенными камерами сгорания и природными распределенными камерами сгорания. В некоторых вариантах осуществления изобретения теплота, подведенная к одному или нескольким источникам тепла или выработанная в них, может подводиться от других источников энергии. Другие источники энергии могут непосредственно нагревать пласт, или энергия может сообщаться передающей среде, которая непосредственно или косвенно нагревает пласт. Ясно, что один или несколько источников тепла, которые передают теплоту пласту, могут использовать различные источники энергии. Таким образом, например, для заданного пласта некоторые источники тепла могут подводить теплоту от электропроводящих материалов, резистивных нагревателей, некоторые источники тепла могут обеспечивать нагревание благодаря камере сгорания, а другие источники тепла могут подводить теплоту из одного или нескольких источников энергии (например, энергия от химических реакций, солнечная энергия, энергия ветра, биомасса или другие источники возобновляемой энергии). Химическая реакция может включать в себя экзотермические реакции (например, реакцию окисления). Также источник тепла может включать в себя электропроводящий материал и/или нагреватель, который подводит теплоту в зону, расположенную рядом с нагреваемым местом, таким как нагревательная скважина, или окружающую это место.

«Нагреватель» - это любая система или источник тепла, предназначенная для выработки теплоты в скважине или рядом со стволом скважины. К нагревателям относят, помимо прочего, электрические нагреватели, горелки, камеры сгорания, в которых в реакцию вступает материал пласта или материал, добываемый в пласте, и/или их комбинации.

«Тяжелые углеводороды» представляют собой вязкие углеводородные флюиды. К тяжелым углеводородам могут относиться вязкие углеводородные флюиды, такие как тяжелая нефть, битум и/или асфальтовый битум. Тяжелые углеводороды могут содержать углерод и водород, а также еще более маленькие концентрации серы, кислорода и азота. Также в тяжелых углеводородах может присутствовать незначительное количество дополнительных элементов. Тяжелые углеводороды можно классифицировать по плотности в градусах АНИ. В общем, плотность тяжелых углеводородов в градусах АНИ составляет менее примерно 20°. Например, плотность тяжелой нефти в градусах АНИ составляет примерно 10-20°, а плотность битума в градусах АНИ в целом составляет менее примерно 10°. Вязкость тяжелых углеводородов в целом составляет более примерно 0,1 Па·с при 15°С. Тяжелые углеводороды могут содержать ароматические и другие сложные циклические углеводороды.

Тяжелые углеводороды могут быть найдены в сравнительно проницаемых пластах. Сравнительно проницаемые пласты могут содержать тяжелые углеводороды, расположенные, например, в песке или карбонатных породах. По отношению к пласту или его части термин «сравнительно проницаемый» означает, что средняя проницаемость составляет от 10 мД или более (например, 10 или 100 мД). По отношению к пласту или его части термин «сравнительно мало проницаемый» означает, что средняя проницаемость составляет менее примерно 10 мД. 1 Д равен примерно 0,99 квадратного микрометра. Проницаемость непроницаемого слоя в общем составляет менее 0,1 мД.

Определенные типы пластов, содержащих тяжелые углеводороды, также могут содержать, помимо прочего, природные минеральные воски или природные асфальтиты. Обычно «природные минеральные воски» расположены, по существу, в цилиндрических жилах, ширина которых составляет несколько метров, длина равна нескольким километрам, а глубина составляет сотни метров. К «природным асфальтитам» относятся твердые углеводороды ароматического состава, и они обычно расположены в больших жилах. Добыча in situ из пластов углеводородов, таких как природные минеральные воски и природные асфальтиты, может включать в себя расплавление с целью получения жидких углеводородов и/или добычу растворением углеводородов из пластов.

Под «углеводородами» обычно понимают молекулы, образованные в основном атомами углерода и водорода. Углеводороды также могут содержать другие элементы, такие как, например, галогены, металлические элементы, азот, кислород и/или серу. Углеводородами являются, например, кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут располагаться в природных вмещающих породах в земле или рядом с ними. Вмещающими породами, помимо прочего, являются осадочные породы, пески, силицилиты, карбонатные породы, диатомиты и другие пористые среды. «Углеводородные флюиды» - это флюиды, содержащие углеводороды. Углеводородные флюиды могут содержать, увлекать с собой или быть увлеченными неуглеводородными флюидами, такими как водород, азот, оксид углерода, диоксид углерода, сероводород, вода и аммиак.

Под «процессом переработки in situ» (в пласте) понимается процесс нагревания пласта, содержащего углеводороды, от источников тепла, при этом указанный процесс направлен на повышение температуры по меньшей мере части пласта выше температуры пиролиза с целью получения в пласте флюида, являющегося результатом пиролиза.

Под «процессом тепловой обработки in situ» (в пласте) понимается процесс нагревания пласта, содержащего углеводороды, с помощью источников тепла, направленный на повышение температуры по меньшей мере части пласта выше температуры, в результате которой получается подвижный флюид, происходит легкий крекинг и/или пиролиз материала, содержащего углеводороды, так что в пласте вырабатываются подвижные флюиды, флюиды, являющиеся результатом легкого крекинга, и/или флюиды, являющиеся результатом пиролиза.

«Пиролизом» называется разрушение химических связей под действием теплоты. Например, пиролиз может включать в себя превращение соединения в одно или несколько других веществ с помощью только тепла. Чтобы вызвать пиролиз в участок пласта могут передавать теплоту.

«Флюидами, являющимися результатом пиролиза» или «продуктами пиролиза» называются флюиды, полученные, по существу, во время процесса пиролиза углеводородов. Флюид, полученный в результате реакций пиролиза, может смешиваться в пласте с другими флюидами. Эта смесь будет считаться флюидом, являющимся результатом пиролиза или продуктом пиролиза. Здесь под «зоной пиролиза» понимается объем пласта (например, сравнительно проницаемого пласта, такого как пласт битуминозных песков), в котором происходит или происходила реакция, направленная на образование флюида, являющегося результатом пиролиза.

«Пласт битуминозных песков» - это пласт, в котором углеводороды преимущественно являются тяжелыми углеводородами и/или битумом, захваченными в минеральной зернистой структуре или другой вмещающей породе (например, песке или карбонатной породе). Примерами пластов битуминозных песков являются пласт Athabasca, пласт Grosmont и пласт PeaceRiver, все три указанных пласта находятся в Канаде, провинция Альберта, и пласт Faja, который находится в поясе Ориноко в Венесуэле.

Под «U-образным стволом скважины» понимают ствол скважины, который начинается от первого отверстия в пласте, проходит по меньшей мере часть пласта и заканчивается вторым отверстием в пласте. В этом случае форма ствола скважины, который считается «U-образным», может иметь вид буквы «V» или «U», при этом ясно, что «ножки» буквы «U» не обязательно параллельны друг другу или перпендикулярны «нижней части» буквы «U».

Под термином «ствол скважины» понимается отверстие в пласте, изготовленное бурением или введением трубы в пласт. Поперечное сечение ствола скважины может быть, по существу, круглым или каким-либо другим. Здесь термины «скважина» и «отверстие», когда говорится об отверстии в пласте, могут быть заменены термином «ствол скважины».

С целью добычи многих различных продуктов пласт может быть обработан разными способами. Для обработки пласта в ходе процесса тепловой обработки in situ могут быть использованы различные этапы или процессы. В некоторых вариантах осуществления изобретения для одного или нескольких участков пласта используется добыча растворением с целью извлечения из участков растворимых минеральных веществ. Добыча минеральных веществ с помощью растворения может быть осуществлена до, во время и/или после процесса тепловой обработки in situ. В некоторых вариантах осуществления изобретения средняя температура одного или нескольких участков, из которых добывают с помощью растворения, может поддерживаться на уровне ниже примерно 120°С.

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают с целью извлечения из участков воды и/или метана и других летучих углеводородов. В некоторых вариантах осуществления изобретения при извлечении воды и летучих углеводородов среднюю температуру пласта поднимают от температуры окружающей среды до температур, меньших примерно 220°С.

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают до температур, при которых углеводороды в пласте могут перемещаться и/или может происходить легкий крекинг углеводородов в пласте. В некоторых вариантах осуществления изобретения среднюю температуру одного или несколько участков пласта поднимают до температур придания подвижности углеводородам в участках (например, до температур, находящихся в диапазоне от 100°С до 250°С, от 120°С до 240°С или от 150°С до 230°С).

В некоторых вариантах осуществления изобретения один или несколько участков пласта нагревают до температур, при которых происходят реакции пиролиза в пласте. В некоторых вариантах осуществления изобретения средняя температура одной или нескольких участков пласта может быть увеличена до температур пиролиза углеводородов в участках (например, до температур, находящихся в диапазоне от 230°С до 900°С, от 240°С до 400°С или от 250°С до 350°С).

Нагревание пласта, содержащего углеводороды, несколькими источниками тепла может установить перепады температур вокруг источников тепла, благодаря которым температура углеводородов в пласте поднимется до нужных температур с нужной скоростью нагревания. Скорость увеличения температуры в диапазоне температур придания подвижности и/или температур пиролиза для получения нужных продуктов может влиять на качество и количество пластовых флюидов, добываемых из содержащего углеводороды пласта. Медленное увеличение температуры в диапазоне температур придания подвижности и/или температур пиролиза может позволить добывать из пласта углеводороды высокого качества, с большой плотностью в градусах АНИ. Медленное увеличение температуры в диапазоне температур придания подвижности и/или температур пиролиза может позволить добывать в качестве углеводородного продукта большое количество углеводородов, присутствующих в пласте.

В некоторых вариантах осуществления тепловой обработки in situ, вместо того чтобы медленно нагревать в нужном диапазоне температур, до нужной температуры нагревают часть пласта. В некоторых вариантах осуществления изобретения нужная температура составляет 300°С, 325°С или 350°С. В качестве нужной температуры могут быть выбраны другие значения температуры.

Наложение теплоты от источников тепла позволяет сравнительно быстро и эффективно установить в пласте нужную температуру. Можно регулировать подведение энергии в пласт из источников тепла с целью поддержания, по существу, нужного значения температуры в пласте.

Продукты, полученные в результате придания подвижности и/или пиролиза, могут быть добыты из пласта через добывающие скважины. В некоторых вариантах осуществления изобретения средняя температура одного или несколько участков пласта поднята до температур придания подвижности, и углеводороды добывают из добывающих скважин. Средняя температура одного или нескольких участков может быть поднята до температур пиролиза после того, как добыча, возможная благодаря приданию подвижности, уменьшится ниже выбранного значения. В некоторых вариантах осуществления изобретения средняя температура одного или несколько участков пласта может быть поднята до температур пиролиза, при этом до достижения указанных температур не происходит добычи значительных количеств углеводородов. Через добывающие скважины могут быть добыты пластовые флюиды, в том числе продукты пиролиза.

В некоторых вариантах осуществления изобретения средняя температура одного или несколько участков пласта может быть поднята до температур, достаточных для получения синтез-газа, что делается после придания подвижности и/или осуществления пиролиза. В некоторых вариантах осуществления изобретения при повышении температуры углеводородов до значений, достаточных для получения синтез-газа, до достижения температур, достаточных для получения синтез-газа, не происходит добычи значительных количеств углеводородов. Например, синтез-газ может быть получен в диапазоне температур, составляющем примерно от 400°С до примерно 1200°С, примерно от 500°С до примерно 1100°С или примерно от 550°С до примерно 1000°С. Флюид для получения синтез-газа (например, пар и/или вода) может быть введен в участки с целью получения синтез-газа. Синтез-газ может быть добыт через добывающие скважины.

В ходе выполнения процесса тепловой обработки in situ может быть осуществлена добыча с помощью растворения, извлечение летучих углеводородов и воды, придание углеводородам подвижности, пиролиз углеводородов, получение синтез-газа и/или другие процессы. В некоторых вариантах осуществления изобретения некоторые процессы могут быть осуществлены после процесса тепловой обработки in situ. Такими процессами могут быть, помимо прочего, рекуперирование теплоты из обработанных участков, сохранение флюидов (например, воды и/или углеводородов) в ранее обработанных участках и/или блокирование углекислого газа в ранее обработанных участках.

На фиг.1 показан схематический вид варианта осуществления части системы тепловой обработки in situ, предназначенной для обработки содержащего углеводороды пласта. Система тепловой обработки in situ может содержать барьерные скважины 100. Барьерные скважины используют для образования барьера вокруг области обработки. Барьер препятствует течению флюида в область обработки и/или из нее. Барьерные скважины включают в себя, помимо прочего, водопонижающие скважины, скважины создания разрежения, коллекторные скважины, нагнетательные скважины, скважины для заливки раствора, замораживающие скважины или их комбинации. В некоторых вариантах осуществления изобретения барьерные скважины 100 представляют собой водопонижающие скважины. Водопонижающие скважины могут удалять жидкую воду и/или препятствовать проникновению жидкой воды в часть пласта, которую будут нагревать, или в нагреваемый пласт. В варианте осуществление изобретения с фиг.1 показаны барьерные скважины 100, расположенные только вдоль одной стороны источников 102 тепла, но барьерные скважины могут окружать все источники 102 тепла, используемые или планируемые к использованию для нагревания области обработки пласта.

Источники 102 тепла расположены по меньшей мере в части пласта. Источники 102 тепла могут содержать электропроводящие материалы. В некоторых вариантах осуществления изобретения источники тепла содержат нагреватели, такие как изолированные проводники, нагревательные устройства с проводником в трубе, горелки, расположенные на поверхности, беспламенные распределенные камеры сгорания и/или природные распределенные камеры сгорания. Источники 102 тепла могут также представлять собой нагреватели других типов. Источники 102 тепла подводят теплоту, по меньшей мере, в часть пласта с целью нагревания углеводородов в пласте. Энергия может подаваться к источнику 102 тепла по линиям 104 питания. Линии 104 питания могут конструктивно различаться в зависимости от типа источника тепла или источников тепла, используемых для нагревания пласта. Линии 104 питания для источников тепла могут передавать электричество для электропроводящего материала или электрических нагревателей, могут транспортировать топливо для камер сгорания или могут перемещать теплообменную среду, циркулирующую в пласте. В некоторых вариантах осуществления изобретения электричество для процесса тепловой обработки in situ может поставляться атомной электростанцией или атомными электростанциями. Использование атомной энергии может позволить уменьшить или полностью исключить выбросы диоксида углерода в ходе процесса тепловой обработки in situ.

При нагревании пласта подвод теплоты в пласт может привести к расширению пласта и геомеханическому перемещению. Источники тепла могут быть включены до осуществления процесса водопонижения, одновременно с ним или во время его осуществления. Компьютерное моделирование может смоделировать ситуацию, как пласт будет реагировать на нагревание. Компьютерное моделирование может быть использовано для разработки шаблона и временной последовательности введения в действие источников тепла в пласте, чтобы геомеханическое перемещение пласта не оказывало неблагоприятного воздействия на работу источников тепла, добывающих скважин и другого оборудования в пласте.

Нагревание пласта может привести к увеличению проницаемости и/или пористости пласта. Увеличение проницаемости и/или пористости может привести к уменьшению массы в пласте из-за испарения и извлечения воды, извлечения углеводородов и/или создания разломов. Благодаря увеличенной проницаемости и/или пористости пласта в нагретой части пласта флюид может течь легче. Благодаря увеличенной проницаемости и/или пористости флюид в нагретой части пласта может перемещаться в пласте на значительные расстояния. Значительное расстояние может превышать 1000 м в зависимости от различных факторов, таких как проницаемость пласта, свойства флюида, температура пласта и перепад давлений, которые дают возможность флюиду перемещаться. Способностью флюида к перемещению в пласте на значительные расстояния позволяет размещать добывающие скважины 106 на сравнительно больших расстояниях друг от друга.

Добывающие скважины 106 используются для извлечения пластового флюида из пласта. В некоторых вариантах осуществления изобретения добывающая скважина 106 может содержать источник тепла. Источник тепла, расположенный в добывающей скважине, может нагревать одну или несколько частей пласта у добывающей скважины или рядом с ней. В некоторых вариантах осуществления процесса тепловой обработки in situ количество теплоты, подводимое в пласт от добывающей скважины, на метр добывающей скважины меньше количества теплоты, подводимого в пласт от источника тепла, который нагревает пласт, на метр источника тепла. Теплота, подаваемая к пласту из добывающей скважины, может увеличивать проницаемость пласта рядом с добывающей скважиной благодаря испарению и извлечению флюида, находящегося в жидкой фазе, рядом с добывающей скважиной и/или благодаря увеличению проницаемости пласта рядом с добывающей скважиной, имеющему место вследствие образования макро- и/или микроразломов.

В добывающей скважине может быть расположено более одного источника тепла. Источник тепла в нижней части добывающей скважины может быть выключен, когда благодаря наложению теплоты из прилегающих источников тепла пласт нагревается достаточно, чтобы перекрыть преимущества от нагревания пласта с помощью добывающей скважины. В некоторых вариантах осуществления изобретения источник тепла в верхней части добывающей скважины может оставаться включенным после прекращения действия источника тепла в нижней части добывающей скважины. Источник тепла в верхней части скважины может препятствовать конденсации пластового флюида и его обратному потоку.

В некоторых вариантах осуществления изобретения источник тепла в добывающей скважине 106 позволяет извлекать из пласта паровую фазу пластовых флюидов. Подвод теплоты к добывающей скважине или через добывающую скважину может: (1) препятствовать конденсации и/или обратному потоку добываемого флюида, когда такой добываемый флюид перемещается по направлению к добывающей скважине близко к покрывающему слою, (2) увеличить подвод теплоты в пласт, (3) увеличить темп добычи для добывающей скважины по сравнению с добывающей скважиной без источника тепла, (4) препятствовать конденсации соединений с большим количеством атомов углерода (С6 и больше) в добывающей скважине и/или (5) увеличить проницаемость пласта у добывающей скважины или рядом с ней.

Подземное давление в пласте может соответствовать давлению флюида в пласте. Когда температура в нагретой части пласта увеличивается, то давление в нагретой части может увеличиваться в результате теплового расширения флюидов in situ, увеличенного получения флюидов и испарения воды. Управление скоростью извлечения флюидов из пласта может позволить управлять давлением в пласте. Давление в пласте может быть определено в нескольких различных местах, например рядом с добывающими скважинами или у них, рядом с источниками тепла или у них или у контрольных скважин.

В некоторых содержащих углеводороды пластах добыча углеводородов из пласта сдерживается до тех пор, пока, по меньшей мере, некоторое количество углеводородов пласта не стало подвижным и/или не подверглось пиролизу. Пластовый флюид можно добывать из пласта тогда, когда качество пластового флюида соответствует выбранному уровню. В некоторых вариантах осуществления изобретения выбранный уровень качества представляет собой плотность в градусах АНИ, которая составляет, по меньшей мере, примерно 20°, 30° или 40°. Запрет на добычу до тех пор, пока, по меньшей мере, часть углеводородов не стала подвижной и/или не подверглась пиролизу, может увеличить переработку тяжелых углеводородов в легкие углеводороды. Запрет на добычу в начале может минимизировать добычу тяжелых углеводородов из пласта. Добыча значительных объемов тяжелых углеводородов может потребовать дорогого оборудования и/или уменьшения срока эксплуатации производственного оборудования.

В некоторых содержащих углеводороды пластах углеводороды в пласте могут нагревать до температур придания подвижности и/или температур пиролиза до получения существенной проницаемости в нагретой части пласта. Первоначальный недостаток проницаемости может препятствовать перемещению полученных флюидов до добывающих скважин 106. Во время начального нагревания может увеличиться давление флюидов в пласте вблизи источников 102 тепла. С помощью одного или нескольких источников 102 тепла можно снижать, отслеживать, изменять и/или управлять увеличенным давлением флюидов. Например, выбранные источники 102 тепла или отдельные скважины понижения давления могут содержать клапаны снижения давления, которые позволяют извлекать из пласта некоторое количество флюида.

В некоторых вариантах осуществления изобретения давлению, создаваемому расширением подвижных флюидов, прошедших пиролиз флюидов или других флюидов, полученных в пласте, могут позволить увеличиться несмотря на отсутствие открытого пути к добывающим скважинам 106 или любой другой зоне пониженного давления. Давлению флюидов могут позволить увеличиться до литостатического давления. Разломы в содержащем углеводороды пласте могут образовываться, когда флюид достигает литостатического давления. Например, разломы могут образовываться от источников 102 тепла до добывающих скважин 106 в нагретой части пласта. Образование разломов в нагретой части может ослабить до некоторой степени давление в этой части. Давление в пласте может быть поддержано ниже выбранного уровня с целью предотвращения нежелательной добычи, образования разломов в покрывающем или подстилающем слоях и/или коксообразования углеводородов в пласте.

После достижения температуры подвижности и/или пиролиза и разрешения добычи из пласта давление в пласте можно изменять с целью изменения и/или управления составом добываемых пластовых флюидов с целью регулирования процента конденсируемого флюида относительно неконденсируемого флюида в пластовом флюиде и/или с целью регулирования плотности в градусах АНИ добываемого пластового флюида. Например, уменьшение давления может привести к добыче большей доли конденсируемого компонента флюидов. Конденсируемый компонент флюидов может содержать больший процент олефинов.

В некоторых вариантах осуществления процесса тепловой обработки in situ давление в пласте может поддерживаться достаточно высоким для содействия добыче пластового флюида с плотностью более 20° в градусах АНИ. Поддержание повышенного давления в пласте может препятствовать оседанию пласта во время тепловой обработки in situ. Поддержание повышенного давления может уменьшить или исключить необходимость сжатия пластовых флюидов на поверхности с целью транспортировки флюидов по трубам до обрабатывающих установок.

Как ни удивительно, но поддержание повышенного давления в нагретой части пласта может позволить добывать большие количества углеводородов улучшенного качества и со сравнительно малой молекулярной массой. Давление может поддерживаться таким, чтобы добытый пластовый флюид содержал минимальное количество соединений, в которых углеродное число превышает выбранное углеродное число. Выбранное углеродное число может составлять самое большее 25, самое больше 20, самое большее 12 или самое большее 8. Некоторые соединения с большим углеродным числом могут быть в пласте захвачены паром и могут быть извлечены из пласта с паром. Поддержание повышенного давления в пласте может препятствовать захвату паром соединений с большим углеродным числом и/или полициклических углеводородных соединений. Соединения с большим углеродным числом и/или полициклические углеводородные соединения могут оставаться в пласте в жидкой фазе в течение значительных периодов времени. Эти значительные периоды времени могут предоставлять достаточное количество времени для пиролиза соединений с целью получения соединений с меньшим углеродным числом.

Считается, что получение углеводородов со сравнительно малой молекулярной массой происходит частично благодаря автогенной выработке и реакции водорода в части содержащего углеводороды пласта. Например, поддержание повышенного давления может привести к переходу водорода, выработанного при пиролизе, в жидкую фазу в пласте. Нагревание части до температуры, находящейся в диапазоне температур пиролиза, может привести к пиролизу углеводородов в пласте и выработке флюидов, являющихся результатом пиролиза и находящихся в жидкой фазе. Полученные компоненты флюидов, являющиеся результатом пиролиза и находящиеся в жидкой фазе, могут содержать двойные связи и/или радикалы. Водород (H2), находящийся в жидкой фазе, может уменьшить двойные связи полученных флюидов, являющихся результатом пиролиза, тем самым уменьшить возможность полимеризации или образования длинноцепочечных соединений из полученных флюидов, являющихся результатом пиролиза. Кроме того, Н2 также может нейтрализовать радикалы в полученных флюидах, являющихся результатом пиролиза. H2 в жидкой фазе может препятствовать реакции полученных флюидов, являющихся результатом пиролиза, друг с другом и/или с другими соединениями пласта.

Пластовый флюид, извлекаемый из добывающих скважин 106, может быть перекачен по коллекторному трубопроводу 108 до обрабатывающих установок 110. Также пластовые флюиды могут быть добыты из источников 102 тепла. Например, флюид может быть добыт из источников 102 тепла с целью регулирования давления в пласте рядом с источниками тепла. Флюид, добытый из источников 102 тепла, может быть перекачен по трубе или трубопроводу до коллекторного трубопровода 108, или добытый флюид может быть перекачен по трубе или трубопроводу непосредственно к обрабатывающим установкам 110. Обрабатывающие установки 110 могут содержать блоки сепарации, блоки проведения реакций, блоки обогащения, топливные ячейки, турбины, контейнеры для хранения и/или другие системы и блоки, предназначенные для обработки добытых пластовых флюидов. В обрабатывающих установках, по меньшей мере, из части углеводородов, добытых из пласта, можно получать транспортное топливо.

Для обработки содержащего углеводороды пласта с использованием тепловой обработки in situ нужно много скважин. В некоторых вариантах осуществления изобретения в пласте формируют вертикальные или по существу вертикальные скважины. В некоторых вариантах осуществления изобретения в пласте формируют горизонтальные или U-образные скважины. В некоторых вариантах осуществления изобретения в пласте формируют комбинации из горизонтальных и вертикальных скважин.

На точность и эффективность при формировании стволов скважины в подземных пластах может оказывать влияние интенсивность получения данных о направлении во время бурения и их качество. Качество данных о направлении может быть уменьшено из-за вибраций и угловых ускорений при вращательном бурении, особенно при вращательном бурении участков с использованием бурения забойным двигателем.

В некоторых вариантах осуществления изобретения для формирования стволов скважин в пласте может быть использована система автоматического регулирования положения, применяемая вместе с буровой системой, содержащей механизм реечной передачи. Использование системы автоматического регулирования вместе с буровой системой, содержащей механизм реечной передачи, может позволить более точно бурить стволы скважины по сравнению с бурением, использующим ручное позиционирование и калибровку. Например, система автоматического регулирования может непрерывно и/или полунепрерывно калиброваться во время бурения. На фиг.2 схематически показана часть системы, содержащая систему привода с механизмом реечной передачи. Система привода 112 с механизмом реечной передачи содержит, помимо прочего, рейку 114, каретку 116, систему 118 привода с зажимным устройством и циркуляционную гильзу 120. Система 118 привода с зажимным устройством может удерживать трубу 122. Способность толкать/вытягивать системы реечной передачи может дать возможность прикладывать достаточную силу (например, примерно 5 тонн) для проталкивания труб в стволы скважин, так что не требуется вращения труб. Система реечной передачи может прикладывать направленную вниз силу к буровому долоту. Сила, прикладываемая к буровому долоту, может не зависеть от веса бурильной колонны (труб) и/или муфт. В определенных вариантах осуществления изобретения размер муфт и их вес уменьшены, так как вес муфт не нужен для осуществления операций бурения. Бурение стволов скважин с длинными горизонтальными частями может быть осуществлено с использованием буровых систем с механизмом реечной передачи из-за способности буровых систем прикладывать силу к буровому долоту независимо от длины бурильной колонны по вертикали, которая давит своим весом на долото.

Система 112 привода с механизмом реечной передачи может быть соединена с системой 124 автоматического регулирования положения. Система 124 автоматического регулирования положения может содержать, помимо прочего, роторные системы направленного бурения, роторные системы направленного бурения с двумя двигателями и/или системы внутрискважинных измерений. В некоторых вариантах осуществления изобретения система измерений содержит один или несколько датчиков, в том числе, помимо прочего, датчики магнитолокации, невращающиеся датчики и/или наклонные акселерометры. В некоторых вариантах осуществления изобретения в одной или нескольких трубах системы привода с механизмом реечной передачи содержатся один или несколько нагревателей. В некоторых вариантах осуществления изобретения в нагревателях расположены системы внутрискважинных измерений.

В некоторых вариантах осуществления изобретения система внутрискважинных измерений содержит один или несколько наклонных акселерометров. Использование наклонных акселерометров может позволить исследователь неглубокие части пласта. Например, после операций бурения неглубокие части пласта могут содержать колонны стальных обсадных труб и/или другие скважины. Стальные обсадные трубы могут влиять на использование инструментов магнитного исследования при определении направления отклонения, возникающего при бурении. Наклонные акселерометры могут быть расположены во внутрискважинном оборудовании системы бурения (например, системы бурения с механизмом реечной передачи), при этом поверхность используют в качестве отправной точки для углового положения трубы. Расположение наклонных акселерометров во внутрискважинном оборудовании системы бурения может позволить проводить точное измерение наклона и направления скважины независимо от влияния расположенных рядом источников магнитных помех (например, колонн обсадных труб). В некоторых вариантах осуществления изобретения относительное угловое положение трубы отслеживают путем измерения и отслеживания увеличения вращения вала. Путем отслеживания относительного вращения труб, добавленных к уже имеющимся трубам, может быть достигнуто более точное позиционирование труб. Такое отслеживание может позволить непрерывно добавлять трубы.

В некоторых вариантах осуществления изобретения способ бурения с использованием системы реечной передачи включает в себя непрерывное измерение в скважине. Система измерений может работать с использованием заранее заданного сигнала постоянного тока. Расстояние и направление вычисляют непрерывно внутри скважины. Результаты вычисления отфильтровывают и усредняют. Наилучшие окончательные оценки расстояния и направления пересылают на поверхность. При получении на поверхности известная глубина скважины по стволу и расположение трубы могут быть объединены с вычисленным расстоянием и направлением с целью вычисления данных X, Y и Z о местоположении.

При бурении с составными трубами время, требующееся для прекращения циркуляции, добавления следующей трубы, восстановления циркуляции и продолжения формирования скважины, может быть значительным, особенно при использовании двухфазовых систем циркуляции. Исторически манипулирование трубами, когда используются технологии ручного манипулирования, представляло большую угрозу с точки зрения безопасности. Бурение скважин с применением колонны гибких труб являлось шагом вперед в задаче исключения необходимости изготовления соединений и ручного манипулирования трубами; тем не менее, невозможность вращать и ограничения по применяемым на практике диаметрам гибких труб может ограничить сферу возможного использования.

В некоторых вариантах осуществления изобретения используется такая последовательность бурения, при которой трубы добавляют к колонне без перерывов в процессе бурения. Трубы могут содержать такие соединения, которые позволяют соединять трубы под давлением. Такая последовательность действий позволяет непрерывно бурить с вращением труб больших диаметров. Трубы могут содержать нагреватели и/или описанные здесь системы автоматического регулирования положения.

Система непрерывного вращательного бурения может содержать буровую платформу, которая содержит, помимо прочего, одну или несколько платформ, верхнюю систему привода и нижнюю систему привода. Платформа может содержать рейку, предназначенную для осуществления множества независимых перемещений компонентов. Верхняя система привода может содержать длинный ведущий переходник (например, длинную систему привода, изготовленную компанией American Augers, город Западный Салем, Огайо, США). Верхняя система привода может представлять собой, например, ротационную систему привода или систему привода с механизмом реечной передачи. Нижняя система привода может содержать систему привода с зажимным устройством и гидравлическую систему. Нижняя система привода может работать аналогично буровой системе с механизмом реечной передачи (например, аналогично системе реечной передачи, описанной на фиг.2). Нижняя система привода и верхняя система привода могут поочередно управлять операцией бурения. Система привода с зажимным устройством может быть установлена на отдельной каретке. Гидравлическая система может содержать, помимо прочего, один или более двигателей и циркуляционную гильзу. Циркуляционная гильза может осуществлять циркуляцию между трубами и затрубным пространством. Циркуляционная гильза может быть использована для начала или прекращения добычи из различных интервалов в скважине. В некоторых вариантах осуществления изобретения система содержит систему манипулирования трубами. Система манипулирования трубами может быть автоматизирована или управляться вручную, или для нее может быть характерно сочетание перечисленного.

В некоторых вариантах осуществления изобретения способ, использующий систему непрерывного бурения с вращением, включает в себя добавление новой трубы к существующей трубе, соединенной с нижней системой привода, что делают с целью формирования длинной трубы. Во время бурения, когда нижняя система привода управляет операцией бурения, новая труба может быть расположена в отверстии циркуляционной гильзы нижней системы привода. Новая труба может быть соединена с верхней системой привода. Циркуляционная гильза нижней системы привода может позволить флюиду течь вокруг двух труб. Давление флюида в циркуляционной гильзе может доходить примерно до значения 13,8 МПа (2000 фунтов на квадратный дюйм). Циркуляционная гильза может содержать один или несколько клапанов (например, циркуляционные клапаны при бурении, когда гидростатическое давление в скважине меньше пластового, или запорные клапаны), которые облегчают изменение циркуляции и/или течение при циркуляции. Использование клапанов может помочь поддержанию давления в системе. Давление, прикладываемое к двум трубам в циркуляционной гильзе, может соединять (например, соединять под давлением) две трубы с целью получения связанной трубы без прерывания процесса бурения. Во время соединения труб вместе или после этого управление операцией бурения может быть передано от нижней системы привода к верхней системе привода. Передача операции бурения верхней системе привода может позволить переместить нижнюю систему привода вверх по связанной трубе по направлению к верхней системе привода без прерывания процесса бурения. Нижняя система привода может быть прикреплена к ведущему переходнику верхней системы привода, и управление операцией бурения может быть передано от верхней системы привода нижней системе привода без прерывания процесса бурения. Когда управление бурением передано нижней системе привода, верхняя система привода может быть отсоединена от трубы. Далее верхнюю систему привода могут присоединить к верхней части другой трубы с целью продолжения процесса.

На фиг.3А-3D схематически показан один вариант осуществления последовательности действий при непрерывном бурении. На фиг.4 показан разрез варианта осуществления циркуляционной гильзы нижней системы привода, показанной на фиг.3А-3D. На фиг.5 схематически показана система клапанов циркуляционной гильзы нижней системы привода, показанной на фиг.3А-3D. Как показано на фиг.3А-3D в последовательности действий при непрерывном бурении используется нижняя система 112 привода, система 128 манипулирования трубами и верхняя система 130 привода. Верхняя система 130 привода содержит верхнюю циркуляционную гильзу 132 и ведущий переходник 134. Нижняя система 112 привода содержит нижнюю циркуляционную гильзу 120 и зажимное устройство 118. В некоторых вариантах осуществления изобретения зажимное устройство может быть расположено на отдельной каретке. Как показано на фиг.3А-3D верхняя система 130 привода расположена на линии Y, а нижняя система 112 привода расположена на линии Z. Ясно, что линии Y и Z показаны только для облегчения понимания, и высоты расположения систем привода на различных этапах последовательности действий могут отличаться от показанных на фиг.3А-3D.

Как показано на фиг.3А, существующая труба 122 соединена с зажимным устройством 118 нижней системы 112 привода. Нижняя система привода управляет операцией бурения при установке существующей трубы 122 в подземный пласт. Во время операции бурения флюид может попасть в нижнюю циркуляционную гильзу 120 через патрубок 136 и течь вокруг существующей трубы 122. Флюид может удалять тепло от зажимного устройства 118 и/или существующей трубы 122. Нижняя циркуляционная гильза 120 может содержать боковой клапан 138 (показан на фиг.5). Боковой клапан 138 может быть запорным клапаном, встроенным в боковой входной патрубок, предназначенный для доступа потока и запорного клапана. Использование бокового клапана 138 и/или верхнего клапана 140 (показан на фиг.5) может облегчить изменение точек входа циркуляции и создание системы, находящейся под давлением (например, давлением, доходящим до 13,8 МПа).

Когда зажимное устройство 118 нижней системы 112 привода продолжает управлять бурением с использованием существующей трубы 122, новая труба 142 может быть выровнена относительно нижней системы 112 привода с использованием системы 128 манипулирования трубами. После перехода в надлежащее положение верхняя система 130 привода может быть соединена с верхним концом (например, концом с муфтой) новой трубы 142. Как показано на фиг.3В, верхняя система 130 привода снижается и располагает или опускает нижний конец новой трубы 142 в отверстие 144 (показано на фиг.4) циркуляционной гильзы 120 нижней системы 112 привода. В некоторых вариантах осуществления изобретения нижняя циркуляционная гильза 120 содержит боковой клапан 138 (показан на фиг.5) у патрубка 136 и верхний входной клапан 140 у отверстия 144 (показано на фиг.5). Регулировка потока флюида через нижнюю циркуляционную гильзу 120 с использованием клапанов 138 и 140 может управлять давлением в циркуляционной гильзе. В некоторых вариантах осуществления изобретения нижняя циркуляционная гильза 120 может содержать один или несколько клапанов и/или работать во взаимодействии с ними.

Отверстие 144 может содержать один или более соединительных замков 148 (см. фиг.4). Соединительные замки 148 могут направлять подачу новой трубы 142 во внутреннюю часть циркуляционной гильзы. Так как циркуляционная гильза 120 находится под давлением, то соединительные замки 148 могут дать возможность выравнивания давления в гильзе. Выравнивание давления облегчает перемещение новой трубы 142 через верхний входной клапан 140 в нижнюю циркуляционную гильзу 120.

Когда новая труба 142 находится в камере нижней циркуляционной гильзы 120, циркуляция изменяется и становится направленной к верхней системе 130 привода и флюид течет через патрубок 146 в верхнюю циркуляционную гильзу 132 верхней системы 130 привода. В камере нижней циркуляционной гильзы 120 новую трубу 142 и существующую трубу 122 соединяют с целью формирования связанной трубы 150. Связанная труба 150 содержит новую трубу 142 и существующую трубу 122. После формирования связанной трубы 150 зажимное устройство 118 нижней системы 112 привода может быть отсоединено от связанной трубы 150, тем самым управление процессом бурения передается верхней системе 130 привода.

Когда верхняя система 130 привода управляет процессом бурения, нижняя система 112 привода может быть приведена в действие с целью перемещения вверх (см. стрелку на фиг.3С) по направлению к верхней системе 130 привода вдоль длины связанной трубы 150. Когда нижняя циркуляционная гильза 120 нижней системы 112 привода приблизится к ведущему переходнику 134 верхней системы 130 привода, флюид из верхней системы 130 привода может течь от верхней циркуляционной гильзы 132 верхней системы 130 привода через верхний клапан 140 (показан на фиг.5). Нижняя циркуляционная гильза 120 может находиться под давлением и боковой клапан 138 (показан на фиг.5) может быть открыт для обеспечения потока. Верхний клапан 140 (показан на фиг.5) может быть закрыт и/или частично закрыт, когда боковой клапан 138 открывается для обеспечения потока в верхнюю циркуляционную гильзу 132. Циркуляция через верхнюю систему 130 привода может быть замедлена или прервана. Когда остановлена циркуляция через верхнюю систему 130 привода, верхний клапан 140 может быть полностью закрыт и весь флюид может подаваться от патрубка 136 через боковой клапан 138. Когда нижняя система 112 привода достигает верха связанной трубы 150, нижняя система 112 привода может быть соединена с ведущим переходником 134. Связанная труба 150 может быть отсоединена от ведущего переходника 134 и соединена с зажимным устройством 118 во время передачи управления операцией бурения к нижней системе 112 привода. Зажимное устройство 118 передает усилие на связанную трубу 150 с целью продолжения процесса бурения.

После отсоединения от связанной трубы 150 верхняя система 130 может быть поднята (см. стрелку, направленную вверх) относительно нижней системы 112 привода (например, до того момента, пока верхняя система 130 привода не достигнет линии Y, показанной на фиг.3D). Нижняя система 112 привода может быть опущена, чтобы давить на связанную трубу 150 вниз, в пласт (смотри на стрелку с фиг.3D, направленную вниз). Нижняя система 112 привода может продолжить опускаться (например, до того момента, когда нижняя система 112 привода не достигнет линии Z). Описанная выше последовательность действий может быть повторена любое количество раз с целью поддержания непрерывности операции бурения.

В свете настоящего описания специалистам в рассматриваемой области могут быть ясны дополнительные модификации и альтернативные варианты осуществления различных аспектов настоящего изобретения. Соответственно это описание рассматривается только с иллюстративной точки зрения и с целью обучения специалистов в рассматриваемой области общему способу осуществления этого изобретения. Ясно, что показанные и описанные здесь формы изобретения надо рассматривать как предпочтительные в настоящее время варианты осуществления изобретения. Показанные и описанные здесь элементы и материалы могут быть заменены, части и способы могут быть изменены и некоторые свойства изобретения могут быть использованы независимо, что ясно специалисту в рассматриваемой области после изучения описания настоящего изобретения. В описанные здесь элементы могут быть внесены изменения, которые не выходят за пределы объема изобретения, который определяется прилагаемой формулой изобретения. Кроме того, ясно, что описанные здесь независимые признаки могут быть объединены в некоторых вариантах осуществления изобретения.

Группа изобретений относится к области формирования подземных стволов скважин. Система для формирования подземного ствола скважины cодержит систему реечной передачи, содержащую систему привода с зажимным устройством, выполненную с возможностью управления бурильной колонной; и систему автоматического регулирования по положению, содержащую по меньшей мере один измерительный датчик, соединенный с системой реечной передачи, причем система автоматического регулирования по положению выполнена с возможностью измерять и отслеживать увеличивающееся угловое положение по меньшей мере одной трубы и управлять положением указанной по меньшей мере одной трубы с использованием системы реечной передачи. Обеспечивается формирование ствола скважины без прерывания процесса бурения. 4 н. и 14 з.п. ф-лы, 8 ил.

1. Система для формирования подземного ствола скважины, содержащая:

систему реечной передачи, содержащую систему привода с зажимным устройством, выполненную с возможностью управления бурильной колонной; и

систему автоматического регулирования по положению, содержащую по меньшей мере один измерительный датчик, соединенный с системой реечной передачи, причем система автоматического регулирования по положению выполнена с возможностью измерять и отслеживать увеличивающееся угловое положение по меньшей мере одной трубы и управлять положением указанной по меньшей мере одной трубы с использованием системы реечной передачи.

2. Система по п.1, в которой система привода с зажимным устройством выполнена с возможностью удержания трубы.

3. Система по п.1, в которой система привода с зажимным устройством выполнена с возможностью удержания трубы, причем труба содержит один или более нагревателей.

4. Система по п.1, в которой система привода с зажимным устройством выполнена с возможностью удержания трубы, содержащей один или более нагревателей, причем по меньшей мере один из нагревателей содержит один или более датчиков магнитолокации и/или один или более невращающихся датчиков.

5. Система по п.1, в которой система автоматического регулирования по положению выполнена с возможностью ее калибровки непрерывно или полунепрерывно при бурении.

6. Система по п.1, в которой система автоматического регулирования по положению содержит одну или более роторных систем направленного бурения, одну или более роторных систем направленного бурения с двумя двигателями или одну или более систем внутрискважинных измерений.

7. Система по п.1, в которой система автоматического регулирования по положению содержит одну или более систем внутрискважинных измерений, причем по меньшей мере одна система внутрискважинных измерений содержит один или более наклонных акселерометров.

8. Способ формирования подземного ствола скважины, характеризующийся тем, что:

формируют ствол скважины в подземном пласте с использованием бурового долота, связанного с по меньшей мере одной трубой;

получают данные о положении указанной трубы по меньшей мере от одного измерительного датчика, связанного с системой реечной передачи и с системой автоматического регулирования по положению, причем указанные данные о положении содержат увеличивающееся угловое положение указанной по меньшей мере одной трубы; и

управляют направлением трубы в пласте с использованием указанной системы реечной передачи на основе данных о положении, полученных от измерительного датчика.

9. Способ по п.8, в котором измерительный датчик содержит один или более наклонных акселерометров.

10. Способ по п.8, в котором данные о положении получают при наличии источников магнитных помех.

11. Способ по п.8, в котором данные о положении содержат данные по относительному вращению вала трубы.

12. Система для формирования подземного ствола скважины, содержащая:

нижнюю систему привода, выполненную с возможностью соединения с имеющейся трубой бурильной колонны, находящейся по меньшей мере частично в подземном пласте, с возможностью управления операцией бурения в стволе скважины, при этом нижняя система привода содержит циркуляционную гильзу, установленную с возможностью приема новой трубы во время операции бурения, причем циркуляционная гильза выполнена с возможностью поддержания давления до 13,8 МПа; и

верхнюю систему привода, выполненную с возможностью соединения с новой трубой и управления операцией бурения при подсоединении новой трубы к указанной имеющейся трубе.

13. Система по п.12, в которой нижняя система привода выполнена с возможностью перемещения по меньшей мере частично к верху указанной новой трубы, когда верхняя система привода управляет операцией бурения, и с возможностью приема на себя управления операцией бурения от верхней системы привода.

14. Система по п.12, дополнительно содержащая систему манипулирования трубами, выполненную с возможностью размещения новой трубы для соединения ее с верхней системой привода.

15. Система по п.12, в которой верхняя система привода содержит циркуляционную гильзу, причем циркуляционная гильза нижней системы привода выполнена с возможностью приема флюида от циркуляционной гильзы верхней системы привода.

16. Способ добавления новой трубы к бурильной колонне, характеризующийся тем, что:

соединяют верхний конец новой трубы с верхней системой привода;

размещают нижний конец новой трубы в отверстии циркуляционной гильзы нижней системы привода, когда нижняя система привода управляет операцией бурения, при этом поддерживают давление в циркуляционной гильзе нижней системы привода до 13,8МПа;

во время продолжающегося бурения соединяют новую трубу с имеющейся трубой для формирования связанной трубы;

передают управление операцией бурения от нижней системы привода к верхней системе привода;

во время продолжающегося бурения перемещают нижнюю систему привода вверх относительно связанной трубы к верхней системе привода;

во время продолжающегося бурения соединяют нижнюю систему привода с верхней частью связанной трубы;

передают управление операцией бурения от верхней системы привода нижней системе привода; и

отсоединяют верхнюю систему привода от связанной трубы.

17. Способ по п.16, в котором дополнительно подводят флюид к нижней системе привода от циркуляционной гильзы нижней системы привода; а когда новая труба расположена в отверстии циркуляционной гильзы нижней системы привода, подводят флюид от циркуляционной гильзы верхней системы привода к нижней системе привода.

18. Способ по п.16, в котором при соединении новой трубы к имеющейся трубе прикладывают достаточное давление для соединения труб за счет приложенного давления.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 7252151 B2, 07.08.2007 | |||

| US 4196914 A, 08.04.1980 | |||

| US 6668943 А, 30.12.2003 | |||

| US 5821414 А, 13.10.1998 | |||

Авторы

Даты

2014-10-10—Публикация

2009-10-09—Подача