Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых для удаления пыли и опасных газов из тупиковых выработок, преимущественно при камерной системе отработки.

Известен способ проветривания тупиковой горной выработки, включающий бурение скважины из ранее пройденной выработки с движущимся по ней свежим воздухом в проветриваемую тупиковую выработку, установку в ранее пройденной сквозной выработке вентилятора местного проветривания, соединение с вентилятором местного проветривания става гибких вентиляционных труб, прокладку этого става через скважину в проветриваемую тупиковую выработку и подачу по нему свежего воздуха, при этом скважину после ее бурения расширяют до площади поперечного сечения, не меньшей, чем сумма площади поперечного сечения труб вентиляционного става и минимальной площади поперечного сечения вентиляционных выработок (Патент №2162946 Российской Федерации от 22.03.1999, опубл. 10.02.2001, бюл. №4 (II)).

Недостатком этого способа является проветривание тупиковой выработки за счет нагнетания в него свежего воздуха, т.е. разжижения загрязненного воздуха. Однако при высокой концентрации вредных газов в атмосфере тупиковых выработок их разжижение до допустимых концентраций часто технически недостижимо, т.к. в этом случае количество подаваемого в выработку свежего воздуха ограничивается допустимой скоростью его движения. Например, на Верхнекамском месторождении калийно-магниевых солей (ВКМКС) при производстве горных работ выделяется сероводород. Предельно допустимая концентрация сероводорода в атмосфере выработки не должна превышать 0,00071 объемных процентов (ПБ 03-553-03). При этом предельно допустимая скорость движения воздуха также ограничивается четырьмя м/с. Поэтому обеспечить надлежащее разжижение этого газа до ПДК часто технически невозможно.

Наиболее близким к предлагаемому изобретению является способ удаления пыли и газа из очистной выработки, включающий подачу свежего воздуха в призабойную зону источником тяги, создающим вихревой циркуляционный контур, по одной стороне которого осуществляется подача свежего воздуха, а по другой стороне - удаление загрязненного воздуха из призабойной зоны, где размещают источник тяги, который создает первый контур циркуляционного вихревого движения и формирует направленный поток воздуха, загрязненный пылью и газом, вдоль стенки горной выработки, противоположной рабочим местам горняков, при этом в месте соединения первого циркуляционного вихревого контура со следующим вихревым контуром проходят сбойку, соединяющую горную выработку, в которой ведутся очистные работы, с отработанной камерой, где устанавливают дополнительный источник тяги, снабженный воздуховодом (патент №2392440 Российской Федерации от 27.04.2009, опубл. 20.06.2010, бюл. №17).

Недостатком этого способа является необходимость проходки междукамерных сбоек через междукамерные целики. В этом случае наряду со снижением несущей способности междукамерных целиков забой в определенное время будет достаточно далеко от сбойки (пока не появится возможность пройти новую сбойку), т.е. эффективность проветривания снижается.

Технический результат предлагаемого изобретения заключается в снижении запыленности воздуха и концентрации горючих и ядовитых газов в тупиковой очистной выработке, где производится отбойка и транспортировка отбитой горной массы, и, соответственно, в улучшении санитарно-гигиенических условий труда горнорабочих.

Указанный технический результат достигается тем, что в способе удаления пыли и газа из тупиковой очистной выработки, включающем подачу свежего воздуха в призабойную зону вентилятором, с подачей свежего воздуха в призабойную зону по одной стороне очистной тупиковой выработки, а непосредственно в призабойной зоне размещают источник тяги, который формирует направленный поток воздуха, загрязненного пылью и газом, вдоль стенки очистной тупиковой выработки, противоположной рабочим местам горняков, при этом очистную тупиковую выработку соединяют с соседней отработанной очистной выработкой, в которой устанавливают дополнительный источник тяги, при этом смесь загрязненного пылью и газом воздуха удаляют из тупиковой очистной выработки через скважины, которые бурят периодически в междукамерном целике между тупиковой и отработанной очистными выработками, при этом расстояние между скважинами не превышает дальности эффективного отброса пылегазовой смеси источником тяги, установленным в призабойном пространстве тупиковой очистной выработки, а загрязненный воздух удаляют через отработанную очистную выработку, сбитую с вентиляционным штреком, и далее по вентиляционному штреку.

Скважины бурят предварительно из отработанной очистной выработки, соседней с тупиковой очистной выработкой, до проектного контура тупиковой очистной выработки, при этом устье скважины в тупиковой очистной выработке оборудуют конфузором, а устье скважины в отработанной очистной выработке оборудуют переходником, который соединяют с вентилятором, ориентированным для работы в направлении к вентиляционному штреку, причем вентилятор переносят на вновь вскрытую комбайном скважину.

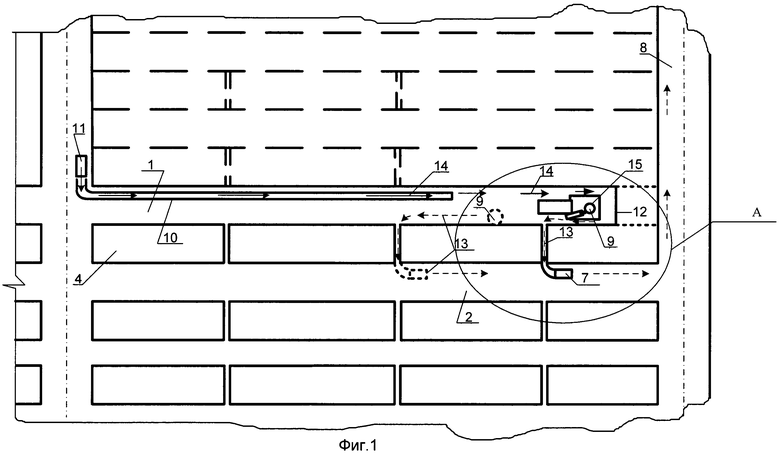

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 - общая схема проветривания очистной тупиковой выработки; на фиг.2 - узел А.

На чертежах обозначены: 1 - очистная тупиковая выработка; 2 - отработанная очистная выработка; 3 - скважины; 4 - междукамерный целик; 5 - конфузор; 6 - переходник; 7 - вентилятор местного проветривания; 8 - вентиляционный штрек; 9 - дополнительный источник вентиляционной тяги; 10 - вентиляционная труба; 11 - вентилятор местного проветривания для подачи в выработку свежего воздуха; 12 - забой; 13 - загрязненный воздух; 14 - свежий воздух, 15 - комбайн.

Способ осуществляется следующим образом.

Очистную тупиковую выработку 1 и отработанную очистную выработку 2 соединяют скважинами 3, пробуренными через междукамерный целик 4 (Фиг.1).

Скважины 3 бурят предварительно из отработанной очистной выработки 2, соседней с очистной тупиковой выработкой 1, до проектного контура очистной тупиковой выработки, а затем вскрывают по мере подвигания забоя. Скважины бурят через определенное расстояние периодически, в междукамерном целике между тупиковой и отработанной очистными выработками. Расстояние между скважинами не превышает дальности эффективного отброса пылегазовой смеси источником тяги, установленным в призабойном пространстве тупиковой очистной выработки. Скважины могут быть пробурены в удобном по высоте междукамерного целика месте.

Расстояние между скважинами принимают в зависимости от мощности дополнительного источника тяги 9, оно соответствует дальности отброса от него пылегазовой смеси. Метод расчета является ноу-хау предлагаемого изобретения.

В устье скважины 3 в очистной тупиковой выработке 1 устанавливают конфузор 5, а в устье скважины в очистной отработанной выработке 2 - переходник 6, соединенный с вентилятором местного проветривания 7, установленным в очистной отработанной выработке 2, сбитой с вентиляционным штреком 8 (Фиг.2).

В призабойном пространстве очистной тупиковой выработки 1 устанавливают дополнительный источник вентиляционной тяги 9, направляющий загрязненный пылью и газом воздушный поток в сторону конфузора 5. Дополнительный источник вентиляционной тяги 9 может быть установлен как непосредственно на комбайне 15, так и в очистной тупиковой выработке 1, между работающим комбайном 15 и вскрытой скважиной 3, у стенки, противоположной рабочим местам горняков. При этом в очистной тупиковой выработке 1 устанавливают дополнительный источник вентиляционной тяги.

Свежий воздух 14 поступает в призабойное пространство очистной тупиковой выработки 1 по вентиляционной трубе 10 от вентилятора местного проветривания 11, установленного вне тупиковой очистной выработки. Далее свежий воздух омывает забой 12 и разжижает пылегазовую смесь. Дополнительный источник вентиляционной тяги 9, размещенный в призабойном пространстве, направляет загрязненный воздух 13 к конфузору 5, установленному во вскрытой скважине 3, расположенной вблизи забоя 12. В отработанной очистной выработке 2, сбитой с вентиляционным штреком 8, на переходнике 6 в скважине монтируют вентилятор местного проветривания 7 и ориентируют его для работы в направлении к вентиляционному штреку 8, причем вентилятор переносят на вновь вскрытую скважину. Далее загрязненный воздух 13 через конфузор 5 и трубу, закрепленные в скважине 3, поступает к вентилятору местного проветривания 7.

Из отработанной очистной выработки 2 загрязненный воздух 13 удаляют на вентиляционный штрек 8, и далее за счет общешахтной депрессии выдают на дневную поверхность.

Процесс удаления загрязненного воздуха из забоя осуществляется при помощи скважины, пробуренной в удобном по высоте стенки выработки месте и которая находится вблизи забоя, но при этом оборудование скважины не помешает работе комбайна. При подвигании забоя оборудование скважины переносится вслед за забоем на следующую скважину.

Предлагаемый способ позволит улучшить санитарно-гигиенические условия труда горнорабочих за счет интенсификации удаления пылегазовой смеси из забоя тупиковой очистной выработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПЫЛИ И ГАЗА ИЗ ОЧИСТНОЙ ВЫРАБОТКИ | 2010 |

|

RU2453702C1 |

| СПОСОБ УДАЛЕНИЯ ПЫЛИ И ГАЗА ИЗ ОЧИСТНОЙ ВЫРАБОТКИ ПРИ КАМЕРНО-СТОЛБОВОЙ СИСТЕМЕ ОТРАБОТКИ | 2009 |

|

RU2392440C1 |

| Способ проветривания камер при комбайновой выемке пологих газообильных пластов | 1982 |

|

SU1086182A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА ПРИ ОБРАТНОМ ПОРЯДКЕ ОТРАБОТКИ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2022 |

|

RU2787763C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ВЫБРОСООПАСНЫХ СОЛЯНЫХ ПЛАСТОВ СО СЛОЖНОЙ ГИПСОМЕТРИЕЙ ЗАЛЕГАНИЯ | 1991 |

|

RU2015329C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СБЛИЖЕННЫХ ПЛАСТОВ РАЗНОЙ МОЩНОСТИ | 2013 |

|

RU2532945C1 |

| Способ проветривания высокогазообильных очистных забоев | 1989 |

|

SU1675568A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ КАМЕР ПРИ РАЗРАБОТКЕ МОЩНОГО ПЛАСТА КАМЕРНОЙ СИСТЕМОЙ РАЗРАБОТКИ | 1996 |

|

RU2112142C1 |

| СПОСОБ РАЗРАБОТКИ КАМЕРНОЙ СИСТЕМОЙ ПРИ ПЛАСТОВОЙ ПОДГОТОВКЕ | 2016 |

|

RU2627803C1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

Изобретение относится к горной промышленности и может быть применено для удаления пыли и опасных газов из тупиковых выработок при подземной разработке месторождений полезных ископаемых. Способ включает подачу свежего воздуха в призабойную зону вентилятором и удаление смеси загрязненного пылью и газом воздуха из тупиковой очистной выработки через скважины, которые бурят периодически в междукамерном целике между тупиковой и отработанной очистными выработками. Расстояние между скважинами не превышает дальности эффективного отброса пылегазовой смеси источником тяги, установленным в призабойном пространстве тупиковой очистной выработки. Загрязненный воздух удаляют через отработанную очистную выработку, сбитую с вентиляционным штреком, и далее по вентиляционному штреку. При этом предварительно бурят скважины из отработанной очистной выработки, соседней с тупиковой очистной выработкой, до проектного контура тупиковой очистной выработки. Устье скважины в тупиковой очистной выработке оборудуют конфузором, а устье скважины в отработанной очистной выработке оборудуют переходником, который соединяют с вентилятором, ориентированным для работы в направлении к вентиляционному штреку. Вентилятор переносят на вновь вскрытую комбайном скважину. Технический результат заключается в снижении запыленности воздуха и концентрации горючих и ядовитых газов в тупиковой очистной выработке. 3 з.п. ф-лы, 2 ил.

1. Способ удаления пыли и газа из тупиковой очистной выработки, включающий подачу свежего воздуха в призабойную зону вентилятором, с подачей свежего воздуха в призабойную зону по одной стороне очистной тупиковой выработки, а непосредственно в призабойной зоне размещают источник тяги, который формирует направленный поток воздуха, загрязненного пылью и газом, вдоль стенки очистной тупиковой выработки, противоположной рабочим местам горняков, при этом очистную тупиковую выработку соединяют с соседней отработанной очистной выработкой, в которой устанавливают дополнительный источник тяги, отличающийся тем, что смесь загрязненного пылью и газом воздуха удаляют из тупиковой очистной выработки через скважины, которые бурят периодически в междукамерном целике между тупиковой и отработанной очистными выработками, при этом расстояние между скважинами не превышает дальности эффективного отброса пылегазовой смеси источником тяги, установленным в призабойном пространстве тупиковой очистной выработки, а загрязненный воздух удаляют через отработанную очистную выработку, сбитую с вентиляционным штреком, и далее по вентиляционному штреку.

2. Способ по п.1, отличающийся тем, что предварительно бурят скважины из отработанной очистной выработки, соседней с тупиковой очистной выработкой, до проектного контура тупиковой очистной выработки.

3. Способ по п.1, отличающийся тем, что устье скважины в тупиковой очистной выработке оборудуют конфузором.

4. Способ по п.1, отличающийся тем, что устье скважины в отработанной очистной выработке оборудуют переходником, который соединяют с вентилятором, ориентированным для работы в направлении к вентиляционному штреку, причем вентилятор переносят на вновь вскрытую комбайном скважину.

| СПОСОБ УДАЛЕНИЯ ПЫЛИ И ГАЗА ИЗ ОЧИСТНОЙ ВЫРАБОТКИ ПРИ КАМЕРНО-СТОЛБОВОЙ СИСТЕМЕ ОТРАБОТКИ | 2009 |

|

RU2392440C1 |

| Способ проветривания газообильного очистного забоя | 1977 |

|

SU781368A1 |

| Способ проветривания камер приРАзРАбОТКЕ МОщНОгО угОльНОгОплАСТА КАМЕРНОй СиСТЕМОй РАзРАбОТКи | 1978 |

|

SU832006A1 |

| Способ проветривания камер при комбайновой выемке пологих газообильных пластов | 1982 |

|

SU1086182A1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ТУПИКОВОЙ ГОРНОЙ ВЫРАБОТКИ | 1999 |

|

RU2162946C2 |

| RU 2005107882 А, 10.09.2006 | |||

| Устройство соединения чугунных труб экономайзера с чугунными коллекторами | 1927 |

|

SU14034A1 |

Авторы

Даты

2012-06-20—Публикация

2011-01-12—Подача