Область техники, к которой относится изобретение

Изобретение относится к распылительным устройствам, например форсункам, и, в частности, к системе и способу мониторинга работы распылительного устройства.

Уровень техники

Распылительные устройства, например форсунки, широко используются в промышленности. Во многих применениях правильная работа распылительных устройств имеет важнейшее значение для технологических процессов, в которых используются распылители. Неисправность распылительного устройства может привести к выпуску бракованной продукции и может быть причиной возможного значительного ущерба.

Например, в сталелитейной промышленности используются распылительные форсунки с внутренним смешиванием для охлаждения стали в непрерывном процессе литья. Форсунки с внутренним смешиванием, используемые в процессах литья, создают аэрозоль из смеси воды и воздуха, то есть туман. Для этого распылительная форсунка имеет внутреннюю смесительную камеру и впускные каналы для воды и воздуха с калиброванными отверстиями. Вода и воздух подаются через впускные отверстия во внутреннюю смесительную камеру, где происходит их смешивание. Смесь подается по трубе к отверстию форсунки, через которое смесь распыляется с требуемой схемой распыления, например с плоской схемой распыления. Аэрозоль, создаваемая форсункой, зависит от входных давлений воды и воздуха, которые в зависимости от конкретных требований применения могут устанавливаться различной величины. Для обеспечения нормальной работы форсунки входные давления воздуха (и воды) должны поддерживаться с высокой точностью. Этого, однако, недостаточно для гарантирования надлежащей работы форсунки, поскольку впускные отверстия для воздуха и воды и наконечник форсунки подвержены эксплуатационному износу либо могут засориться, в результате чего на выходе форсунки не будет образовываться нужная аэрозоль. Подобное ухудшение работы или неисправность форсунок с внутренним смешиванием может развиваться постепенно с течением времени и его трудно контролировать или обнаружить.

Раскрытие изобретения

С учетом сказанного задачей изобретения является создание надежного способа эффективного мониторинга работы распылительного устройства, особенно распылительной форсунки с внутренним смешиванием, для гарантии его правильного функционирования в процессе эксплуатации.

Другой связанной с указанной выше задачей изобретения является обнаружение любых значительных отклонений в работе или повреждений распылительного устройства, например, распылительной форсунки с внутренним смешиванием, с тем чтобы распылительное устройство могло быть оперативно отремонтировано или заменено для сведения к минимуму возможного ущерба.

Эти задачи успешно решаются предложенными в данном изобретении системой и способом мониторинга работы распылительного устройства. Распылительное устройство имеет по меньшей мере первый впускной канал подачи первой текучей среды и второй впускной канал подачи второй кучей среды. Далее, распылительное устройство содержит внутреннюю смесительную камеру, в которой смешиваются первая и вторая текучие среды. Смесь передается от смесительной камеры к отверстию форсунки, из которого смесь выбрасывается в виде аэрозоли.

В соответствии с изобретением датчик давления смеси установлен в распылительном устройстве вниз по потоку от смесительной камеры для определения давления смеси. Также проводится измерение давления первой и второй текучих сред, поступающих в распылительное устройство. Измеренные давления первой и второй текучих сред используются для вычисления на основании эмпирического соотношения прогнозируемого давления смеси. Рассчитанная величина и измеренная величина давления смеси затем сравниваются для определения правильности функционирования распылительного устройства.

Дополнительные признаки и преимущества изобретения подробно описаны ниже на примере предпочтительных вариантов выполнения, проиллюстрированных чертежами.

Краткое описание чертежей

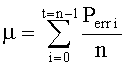

Фиг.1 представляет схематическое изображение варианта выполнения системы мониторинга, в которой работа распылительного устройства с внутренним смешиванием контролируется контроллером;

Фиг.2 представляет вид сверху поперечного сечения распылительного устройства, показанного на Фиг.1;

Фиг.3 представляет вид сбоку поперечного сечения распылительного устройства, на котором установлен датчик давления смеси; и

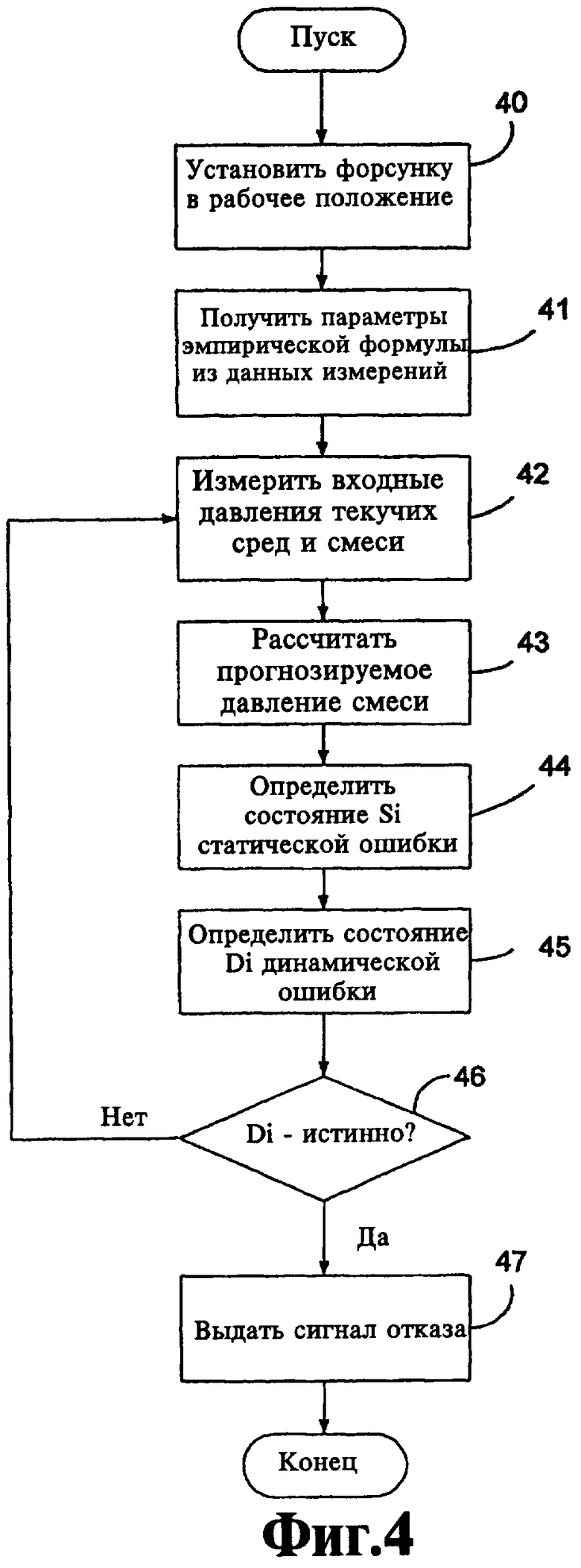

Фиг.4 представляет блок-схему процесса настройки и управления работой системы мониторинга работы распылительного устройства.

Осуществление изобретения

В настоящем изобретении предлагается система и способ мониторинга работы распылительного устройства, в которое поступают различные текучие среды и которое создает аэрозоль смеси текучих сред с заданной схемой распыления. На Фиг.1 показан вариант выполнения такой системы, которая включает распылительное устройство 10 и контроллер 20, который осуществляет мониторинг работы распылительного устройства так, как это будет подробно описано ниже.

Распылительное устройство 10, показанное на Фиг.1, имеет первый впускной канал 11 для ввода в распылительное устройство первой текучей среды и второй впускной канал 12 для ввода в устройство второй текучей среды. Из двух текучих сред внутри распылительного устройства образуется смесь, которая выбрасывается из выходного наконечника 14 форсунки распылительного устройства в форме аэрозоли 15 с требуемой схемой распыления. Распылительное устройство может быть использовано, например, в процессе литья металла для охлаждения отливки, причем в этом случае первая и вторая текучие среды могут представлять собой соответственно воду и воздух. Несмотря на то что распылительное устройство в представленном варианте выполнения имеет два впускных канала для текучих сред, следует иметь в виду, что могут быть использованы дополнительные впускные каналы для случаев, где в смесь должны включаться дополнительные текучие среды, и что изобретение может быть использовано для мониторинга работы распылительного устройства с тремя или более впускными каналами для текучих сред.

Как показано на Фиг.2, у впускных каналов 11, 12 имеются штуцеры или соединители 17, 18 для подсоединения труб, по которым подаются текучие среды. Внутри распылительного устройства 10 находится смесительная камера 22. Первый впускной канал 11 связан текучей средой со смесительной камерой 22 через первое отверстие 23 и, аналогично, второй впускной канал 12 соединен со смесительной камерой 22 через второе отверстие 24. Первое и второе отверстия используются для дозирования потока текучих сред в смесительную камеру и, в предпочтительном варианте выполнения, откалиброваны таким образом, что соотношение между расходом каждой из текучих сред, подаваемых в распылительное устройство, и давлением текучих сред строго определено. Первая и вторая текучие среды, подаваемые в впускные каналы 11, 12, протекают через соответствующие отверстия 23, 24 и объединяются в смесительной камере 22, где они образуют смесь, а соотношение текучих сред в смеси определено расходами текучих сред, поступающих в форсунку. Смесь поступает по трубе 31 из смесительной камеры 22 к наконечнику 14 форсунки, где смесь выбрасывается через отверстие 32 форсунки, образуя аэрозоль.

В соответствии с признаком изобретения датчик 30 давления для определения давления смеси, образующейся в распылительном устройстве 10, расположен непосредственно на распылительном устройстве с тем, чтобы обеспечить точность измерения давления. Для этого в варианте выполнения, показанном на Фиг.2, на трубе 31, соединяющей смесительную камеру с отверстием форсунки, имеется окно 34. Конфигурация окна 34 выбрана таким образом, что в него можно установить датчик 30 давления, как это показано на Фиг.3. В другом варианте выполнения датчик 30 давления может быть установлен на корпусе распылительного устройства 10 так, что датчик давления находится в непосредственной связи посредством текучей среды со смесительной камерой 22. Датчик давления 30 выбирается таким образом, чтобы выдерживать давление смеси в распылительном устройстве и обладать достаточной чувствительностью для обеспечения точных измерений давления смеси. Подходящим датчиком давления может быть, например, датчик давления Model OT-1, выпускаемый фирмой WIKA Alexander Wiegand GmbH&Co. KG, в Клингенберге, Германия.

Возвращаясь к Фиг.1, отметим, что для измерения давлений первой и второй текучих сред, поступающих в распылительное устройство 10, на трубопроводах 39, 40, подающих текучие среды к распылительному устройству 10, установлены датчики 37, 38 давления. В предпочтительном варианте выполнения датчики 37, 38 установлены вблизи впускных каналов 11, 12, с тем чтобы их показания отражали действительные величины давлений текучих сред, поступающих в распылительное устройство. Три датчика 37, 38, 30 давления подсоединены к контроллеру 20 таким образом, что контроллер получает выходные сигналы датчиков давления, которые отражают измеренные давления первой и второй текучих сред и смеси в распылительном устройстве соответственно.

В соответствии с признаком изобретения мониторинг работы распылительного устройства 10 осуществляется контроллером 20 посредством сравнения измеренной фактической величины давления смеси с прогнозируемым давлением смеси, которое вычисляется с использованием измеренных давлений текучих сред на входе. Прогнозируемое давление смеси рассчитывается с использованием эмпирической формулы, которая описывает соотношение между ожидаемым давлением смеси и входными давлениями текучих сред. Точный вид этой формулы может быть определен или выбран на основе анализа соответствующей динамики текучей среды и нахождения наиболее точного соответствия данных измерения с формулой.

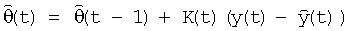

Например, в одном варианте выполнения для предсказания давления смеси используется следующая формула с несколькими линейными параметрами:

В этой формуле Pair обозначает измеренное давление воздуха, Pwater обозначает измеренное давление воды и Рmix обозначает прогнозируемое давление смеси в распылительном устройстве. Эта формула содержит параметры b1, b2, b3 и b4, которые должны быть определены экспериментально. Показатель степени х представляет собой постоянное число, например 0,5. Было установлено, что эта формула представляет достаточно хорошую модель для прогнозирования давления смеси при известном давлении текучих сред на входе. Следует понимать, однако, что эта формула является только одной из различных форм уравнений, которые могут быть использованы, и изобретение не ограничено конкретным видом этой формулы. Кроме того, хотя использование линейного соотношения обладает преимуществом вычислительной эффективности, также могут быть использованы и нелинейные уравнения для моделирования создания смеси в распылительном устройстве, если такие уравнения смогут более точно прогнозировать давление смеси и если контроллер обладает достаточными вычислительными возможностями для выполнения расчетов, необходимых для решения нелинейных уравнений.

Согласно особенности изобретения параметры в формуле в уравнении (1) для расчета давления смеси могут быть определены контроллером 20, когда распылительное устройство находится в рабочем режиме, то есть установлено в своем штатном рабочем положении. Для определения параметров на этапе получения сведений варьируются давления текучих сред на входе, и измеренные значения давлений первой и второй текучих сред и смеси используются как исходные данные для определения параметров. В предпочтительном варианте выполнения эта операция получения сведений выполняется, когда распылительное устройство первый раз включается при вводе в эксплуатацию, в предположении, что на этом этапе форсунка работает точно так, как должна работать в штатном режиме. Когда на этапе обучения параметры формулы для прогнозирования давления смеси определены, они могут быть использованы контроллером 20 в дальнейшей работе распылительного устройства для расчета ожидаемого давления смеси на основе измеренных давлений текучих сред на входе. Величина ожидаемого давления смеси затем может быть использована для сопоставления с измеренным фактическим давлением для определения правильности функционирования распылительного устройства.

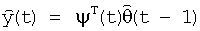

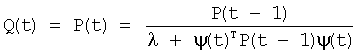

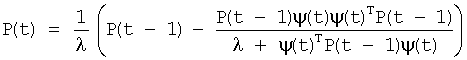

В одном из вариантов выполнения получение параметров эмпирической формулы производится с использованием рекурсивного алгоритма оценки по методу наименьших квадратов, выраженного следующими уравнениями:

K(t)=Q(t)ψ(t)

где y(t) = измеренное давление смеси в момент t;

= прогноз измеренного давления смеси в момент t на основе информации, полученной до момента t;

= прогноз измеренного давления смеси в момент t на основе информации, полученной до момента t;

P(t) = обратная ковариационная матрица;

ψ(t) = входные значения (измеренные на входе величины давления воздуха и воды);

θ(t) = вектор параметров (b1, b2, b3, b4);

λ(t) = фактор отсутствия последействия (=1).

После того как параметры в формуле давления смеси определены с использованием рекурсивного алгоритма оценки по методу наименьших квадратов, формула может быть использована контроллером 20 для мониторинга работы распылительного устройства. Когда контроллер 20 обнаруживает значительные отклонения измеренного давления смеси в распылительном устройстве от прогнозируемого или ожидаемого давления смеси и если это отклонение сохраняется достаточно долгое время, контроллер вырабатывает сигнал отказа для привлечения внимания оператора технологической линии с тем, чтобы возможная причина отклонения была установлена и распылительное устройство могло быть отремонтировано или, при необходимости, заменено.

В варианте выполнения используется комбинация статического и динамического алгоритмов для определения необходимости выдачи сигнала неисправности. В такой процедуре определения неисправности измерения производятся периодически через регулярные интервалы. Для каждого интервала измерения рассчитывается состояние Si статической ошибки в определенный момент (ti) времени следующим образом:

Рmmi: измеренное давление смеси в момент i

Pabs: максимальная абсолютная ошибка

Еrel: максимальная относительная ошибка (в %)

Абсолютный отказ: Рerr i=Pmix i-Pmm i

Относительный отказ 1: Pr1 i=Pmix i·Erel

Относительный отказ 2: Рr2 i=Рmm i·Еrel

Состояние ошибки в момент времени ti равно: Si=(|Perr i|>Pabs)+(|Perr i|>Pr1 i)+(|Perr i|>Pr2 i).

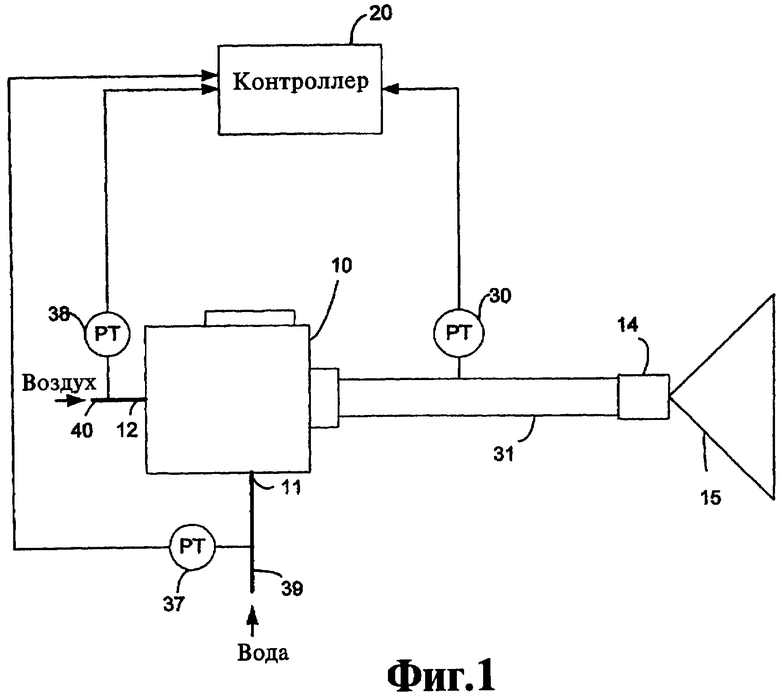

Таким образом, состояние Si статической ошибки определяется по трем пороговым уровням: заранее выбранному фиксированному уровню Pabs и двум переменным уровням Рr1 i и Рr2 i, которые зависят от измеренных значений давления жидкости на входе. Значения Pabs и Еrel выбираются в зависимости от точности датчиков и стабильности сигналов. Значение Pabs разумно выбрать, например, в три раза больше среднеквадратического отклонения Рerr, измеренного в большом числе точек (например, 1000) в нормальных условиях работы форсунки. В этом случае Pabs рассчитывается с использованием следующих уравнений:

Вид ошибки, вызывающей отклонения давления, зависит от знака Рerr. Если знак положительный, измеренное фактическое давление ниже предсказанного давления. Это может произойти, если либо засорились калиброванные отверстия, либо произошел износ наконечника. С другой стороны, если знак отрицательный, измеренное давление выше, чем прогнозируемое давление, что может случиться, если либо калиброванные отверстия подверглись износу, либо засорился наконечник. Таким образом, в зависимости от знака Рerr, может быть установлена причина отклонения давления.

Далее рассчитывается состояние (Di) динамической ошибки с использованием следующего алгоритма:

Если sign(Perr i)≠Sign(Perr i-1), тогда Di ложно (состояние исправности).

Если Si ложно для, по крайней мере, Тgood, тогда Di ложно (состояние исправности).

Если Si истинно для, по крайней мере, Tbad, тогда Di истинно (состояние отказа).

При таком порядке определения Di признается истинным, только когда состояние Si статической ошибки было истинным в течение заданного промежутка Tbad времени. Это делается с тем, чтобы снизить вероятность того, что измеренное отклонение давления вызвано шумами или флуктуациями давлений жидкости либо сигналов с датчиков давления. Если состояние Di динамической ошибки истинно, контроллер 20 определяет, что имеет место состояние отказа, и выдает сигнал отказа, показывая, что распылительное устройство не функционирует должным образом.

Должны быть также выбраны следующие факторы, используемые в принятии упомянутых решений, зависящие от динамики системы:

- Tgood: время, необходимое для констатации состояния исправности при наличии нормальных результатов измерений

- Tbad: время, необходимое для констатации состояния отказа при наличии отклонений в результатах измерений.

Процесс настройки распылительного устройства 10 и контроллера 20, а также дальнейшего процесса мониторинга обобщен в блок-схеме на Фиг.4. Сначала распылительное устройство 10 устанавливается в свое штатное рабочее положение (шаг 40). Затем под управлением контроллера производится получение сведений для определения параметров в эмпирической формуле, которые должны быть использованы для прогнозирования давления смеси (шаг 41). После этого в процессе нормальной работы распылительного устройства контроллер непрерывно производит мониторинг работы. В каждом цикле определения состояния на контроллер с датчиков давления поступают измеренные сигналы давления жидкостей на входе и смеси (шаг 42). Контроллер использует измеренные давления жидкостей на входе в качестве исходных параметров в эмпирической формуле для расчета прогнозируемого давления смеси (шаг 43). Состояние Si статической ошибки для цикла определения состояния устанавливается на основании измеренных и рассчитанных значений давления (шаг 44). Затем рассчитывается состояние Di динамической ошибки с использованием текущих и прошлых значений переменной состояния статической ошибки (шаг 45). Если состояние Di динамической ошибки истинно (шаг 46), контроллер вырабатывает сигнал отказа, показывающий, что распылительное устройство не функционирует нужным образом (шаг 47).

С учетом большого числа возможных вариантов выполнения, в которых могут быть использованы принципы данного изобретения, следует иметь в виду, что описанные здесь со ссылками на чертежи варианты выполнения приведены только для иллюстрации и не должны восприниматься как ограничивающие область притязаний изобретения. Поэтому описанное здесь изобретение предполагает все подобные варианты выполнения попадающими в пределы области притязаний приведенной ниже формулы и ее эквивалентов.

Изобретение относится к распылительным устройствам, например форсункам, и, в частности, к системе и способу мониторинга распылительного устройства, которое распыляет смесь текучих сред, для определения правильности его работы. В способе мониторинга работы распылительного устройства измеряют фактическое давление смеси первой и второй текучих сред, образованной в распылительном устройстве. Затем измеряют первое давление на входе первой жидкости и второе давление на входе второй жидкости, подаваемых на распылительное устройство. Кроме того, вычисляют прогнозируемое давление смеси по первому и второму давлениям на входе с использованием эмпирической формулы и определяют на основе сравнения прогнозируемого значения и фактического значения смеси правильность работы распылительного устройства. Система мониторинга работы распылительного устройства имеет впускные каналы для по крайней мере двух текучих сред, например воды и воздуха, и смесительную камеру, в которой смешиваются текучие среды. Датчик давления смеси установлен на распылительном устройстве для измерения давления смеси. Входные давления текучих сред, поступающих в распылительное устройство, также измеряются. Измеренные входные давления текучих сред используются для вычисления прогнозируемого давления смеси на основе эмпирической формулы, параметры которой могут быть получены, когда распылительное устройство установлено в рабочее положение. Рассчитанное значение давления и измеренное фактическое давление смеси затем сопоставляются для определения, правильно или нет функционирует распылительное устройство. Техническим результатом изобретения является обеспечение возможности правильного функционирования распылительного устройства в процессе эксплуатации, а также обнаружения любых значительных отклонений в работе или повреждений устройства. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Способ мониторинга работы распылительного устройства, на которое подают по меньшей мере первую и вторую текучие среды с образованием посредством него аэрозоли из смеси по меньшей мере первой и второй текучих сред, отличающийся тем, что измеряют фактическое давление смеси первой и второй текучих сред, образованной в распылительном устройстве, измеряют первое давление на входе первой жидкости и второе давление на входе второй жидкости, подаваемых на распылительное устройство, вычисляют прогнозируемое давление смеси по первому и второму давлениям на входе с использованием эмпирической формулы и определяют на основе сравнения прогнозируемого значения и фактического значения смеси правильность работы распылительного устройства.

2. Способ по п.1, отличающийся тем, что первая текучая среда является воздухом, а вторая текучая среда является водой.

3. Способ по п.1, отличающийся тем, что при измерении фактического давления смеси получают показания от датчика давления, установленного на распылительном устройстве.

4. Способ по п.1, отличающийся тем, что эмпирическая формула представляет собой линейное уравнение, включающее эмпирически полученные параметры.

5. Способ по п.1, отличающийся тем, что при определении правильности функционирования определяют состояние статической ошибки на основании отклонения фактического давления смеси от предсказанного давления и определяют состояния динамической ошибки на основании значений состояния статической ошибки за заданный промежуток времени.

6. Способ по п.1, отличающийся тем, что дополнительно определяют параметры эмпирической формулы по измеренным значениям первого и второго давлений на входе и фактического давления смеси.

7. Способ по п.6, отличающийся тем, что при определении параметров выполняют рекурсивный анализ по методу наименьших квадратов с согласованием измеренных значений первого и второго давлений на входе и фактического давления смеси с эмпирической формулой.

8. Система мониторинга работы распылительного устройства, отличающаяся тем, что она содержит распылительное устройство, имеющее по меньшей мере первый канал для первой текучей среды и второй канал для второй текучей среды, внутреннюю камеру смешивания первой и второй текучих сред, образующих смесь внутри распылительного устройства, и наконечник форсунки с отверстием для выброса смеси с образованием аэрозоли, датчик смеси, соединенный с распылительным устройством, являющийся средством измерения фактического давления смеси в смеси в распылительном устройстве, первый входной датчик, являющийся средством измерения давления первой текучей среды, поступающей в распылительное устройство, второй входной датчик, являющийся средством измерения давления второй текучей среды, поступающей в распылительное устройство, контроллер, соединенный с датчиком смеси и первым и вторым входными датчиками с возможностью получения показаний, отражающих измеренные давления смеси и первой и второй текучих сред, при этом контроллер является средством вычисления прогнозируемого давления смеси на основании измеренных давлений первой и второй текучих сред с использованием эмпирической формулы и выполнения сравнения прогнозируемого давления смеси и фактического давления для определения правильности работы распылительного устройства.

9. Система по п.8, отличающаяся тем, что датчик смеси установлен на распылительном устройстве.

10. Система по п.8, отличающаяся тем, что первая текучая среда является воздухом, а вторая текучая среда является водой.

11. Система по п.8, отличающаяся тем, что эмпирическая формула представляет линейное уравнение, включающее экспериментально найденные параметры.

12. Система по п.11, отличающаяся тем, что контроллер дополнительно является средством выведения параметров эмпирической формулы из измеренных значений первого и второго входных давлений и фактического давления смеси.

13. Система по п.12, отличающаяся тем, что контроллер является средством сравнения, включающего определение состояния статической ошибки на основе отклонения фактического давления смеси от прогнозируемого давления смеси и определение состояния динамической ошибки на основе значений состояния статической ошибки за заданный промежуток времени.

14. Распылительное устройство, отличающееся тем, что оно содержит первый впускной канал подвода первой текучей среды, второй впускной канал подвода второй текучей среды, смесительную камеру, установленную с возможностью перемешивания первой и второй текучих сред с образованием смеси, наконечник форсунки с отверстием для выбрасывания смеси с образованием аэрозоли и датчик давления, установленный на распылительном устройстве с возможностью измерения давление смеси.

15. Устройство по п.14, отличающееся тем, что оно содержит трубу, соединяющую смесительную камеру с наконечником форсунки, при этом датчик давления установлен на трубе.

| US5297442 А, 29.03.1994 | |||

| US 6149071 А, 21.11.2000 | |||

| Способ приготовления препаратов для мытья и т.п., взамен мыла | 1926 |

|

SU6374A1 |

| US 4424855 A, 10.01.1984 | |||

| Устройство для исследования форсунок | 1985 |

|

SU1382504A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА РАСПЫЛИВАНИЯ ЖИДКОСТИ РАСПЫЛИТЕЛЕМ | 2001 |

|

RU2183509C1 |

Авторы

Даты

2012-06-27—Публикация

2006-04-20—Подача