Изобретение относится к рельсовому транспорту и может быть использовано для формирования пассажирских составов высокоскоростного железнодорожного транспорта.

Вся история развития железнодорожного транспорта связана со стремлением к повышению рабочих скоростей движения поездов, обеспечению минимального времени нахождения в пути, увеличению использования провозной способности магистралей и повышению комфортабельности пассажиров.

Высокоскоростной наземный транспорт в современном понятии - это железнодорожный транспорт, обеспечивающий движение поездов со скоростью более 200 км/ч.

Из уровня техники известны высокоскоростные поезда «Сокол - 250» железных дорог России или ETR-500 железных дорог Италии, каждый из которых состоит из двух головных, моторных и прицепных вагонов.

Компоновка известных поездов и конструкционные особенности их вагонов не позволяют развивать значительные скорости из-за неэффективной компоновки тягового оборудования, большого аэродинамического сопротивления, большого крена при прохождении кривых и больших удельных нагрузок на каждую ось.

Наиболее близким аналогом можно считать состав скоростного пассажирского электропоезда, состоящий из двух идентичных тяговых секций, каждая из которых включает головной пассажирский вагон с тяговыми преобразователями и кабиной машиниста, дроссельный пассажирский вагон с токосъемником, промежуточный пассажирский вагон с тяговыми преобразователями и пассажирский вагон с аккумуляторными батареями, при этом в каждой секции между дроссельным пассажирским вагоном и промежуточным пассажирским вагоном с тяговыми преобразователями размещен дополнительный пассажирский вагон с трансформатором и токосъемником переменного тока, а дроссельный пассажирский вагон снабжен сетевыми фильтрами и резервным токосъемником постоянного тока (см. RU 65448 U1 от 10.08.2007).

Недостатками прототипа, как и в предыдущем случае, являются неэффективная компоновка тягового оборудования, большое аэродинамическое сопротивление, большой крен при прохождении кривых и большие удельные нагрузки на каждую ось.

Задачей предлагаемого изобретения является создание высокоскоростного железнодорожного пассажирского состава, способного развивать скорость не менее 300 км/ч.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в возможности повышения скоростного режима железнодорожного транспортного средства за счет одновременного снижения массы вагонов, снижения общего аэродинамического сопротивления, более эффективного распределения и размещения подвагонного оборудования, повышения КПД тягового привода, а также за счет повышения эффективности восприятия и передачи тяговых и тормозных усилий.

Указанный технический результат достигается за счет того, что высокоскоростной железнодорожный пассажирский состав выполнен с возможностью эксплуатации на железных дорогах с шириной колеи 1520 мм и состоит из двух идентичных тяговых секций, каждая из которых содержит комплект тягового электрооборудования, каждый комплект тягового электрооборудования распределен по вагонам тяговой группы, которая состоит из головного моторного вагона, промежуточного прицепного вагона, в котором установлен тяговый трансформатор, и еще одного моторного вагона с тяговым преобразователем, при этом головные моторные вагоны свободны от токоприемников и размещены по краям состава, каждый головной вагон которого оснащен крэш-системой, содержащей энергопоглощающие элементы в виде цилиндрических управляемо-деформируемых деталей, с суммарным энергопоглощением верхнего пояса, боковых крэш-элементов и автосцепки не менее 2 МДж, а каждый моторный вагон оснащен двумя моторными тележками, каждая из которых содержит две моторные колесные пары, каждая из которых оснащена одноступенчатым осевым редуктором и тяговым двигателем, выполненным в виде четырехполюсного асинхронного двигателя трехфазного тока с короткозамкнутым ротором, бескорпусным статором и принудительным воздушным охлаждением, и расположенным перпендикулярно продольной оси моторной тележки, а для связи тягового двигателя с одноступенчатым осевым редуктором предусмотрена зубчатая муфта с дуговыми зубьями, причем каждый немоторный вагон оснащен двумя немоторными тележками, каждая из которых содержит две немоторные колесные пары, каждая из которых содержит ось, два напрессованных на ось колеса, а также установленные на оси три тормозных диска, размещенных на равных расстояниях друг от друга, при этом в рабочей части каждого тормозного диска предусмотрены вентиляционные каналы, образованные ребрами охлаждения, кроме этого кузов каждого вагона выполнен алюминиевым в виде монококовой конструкции, в качестве несущих и соединенных с кузовом конструкционных элементов предусмотрены алюминиевые профили и алюминиевые листы, а пол кузова каждого вагона разделяет его на обитаемую и технологическую части, последняя из которых предназначена для размещения подвагонного оборудования и закрыта с боков аэродинамической защитной юбкой, при этом в районе тамбура каждого вагона выполнены «жертвенные» зоны, имеющие пониженную прочность по сравнению с основной частью кузова, а их двери выполнены автоматическими, наружными, прислонно-сдвижного типа.

Распределение тягового электрооборудования практически по всей длине состава и более эффективное распределение моторных вагонов позволяет повысить скоростной режим и эффективность восприятия и передачи тяговых и тормозных усилий, а также значительно снизить нагрузки на каждую ось.

Выполнение кузова каждого вагона в виде алюминиевой монококовой конструкции, где в качестве несущих и соединенных с кузовом конструкционных элементов предусмотрены алюминиевые профили и алюминиевые листы, а пол кузова каждого вагона разделяет его на обитаемую и техническую части, последняя из которых предназначена для размещения подвагонного оборудования и закрыта с боков аэродинамической защитной юбкой, позволяет увеличить жесткость вагонов, повысить эффективность восприятия и передачи тяговых и тормозных усилий, уменьшить аэродинамическое сопротивление, а выбор в качестве основного материала для изготовления вагонов алюминия позволяет значительно снизить их массу.

Выполнение дверей каждого вагона автоматическими, наружными, прислонно-сдвижного типа позволяет улучшить аэродинамические показатели.

Оснащение каждого моторного вагона двумя моторными тележками, каждая из которых содержит две моторные колесные пары, каждая из которых оснащена одноступенчатым осевым редуктором и тяговым двигателем, расположенным перпендикулярно продольной оси моторной тележки, а для связи тягового двигателя с одноступенчатым осевым редуктором предусмотрена зубчатая муфта с дуговыми зубьями, при этом тяговые двигатели моторных вагонов являются четырехполюсными асинхронными двигателями трехфазного тока с короткозамкнутым ротором, бескорпусным статором и принудительным воздушным охлаждением позволяет значительно повысить эффективность восприятия и передачи тяговых и тормозных усилий, а также сократить потери и повысить КПД.

Для этих же целей каждый немоторный вагон оснащен двумя немоторными тележками, каждая из которых содержит две немоторные колесные пары, каждая из которых содержит ось, два напрессованных на ось колеса, а также установленные на оси три тормозных диска, размещенных на равных расстояниях друг от друга, при этом в рабочей части каждого тормозного диска предусмотрены вентиляционные каналы, образованные ребрами охлаждения.

Оснащение каждого головного вагона крэш-системой, содержащей энергопоглащающие элементы в виде цилиндрических управляемо-деформируемых деталей, с суммарным энергопоглащением верхнего пояса, боковых крэш-элементов и автосцепки не менее 2 МДж, и выполнение в районе тамбура каждого вагона жертвенных зон, имеющих пониженную прочность по сравнению с основной частью кузова, позволяет существенно повысить безопасность пассажиров.

В зависимости от условий эксплуатации предлагаемый состав можно объединять с идентичным в один состав с управлением по системе многих единиц, при этом предусмотрена его эксплуатация на железных дорогах с шириной колеи 1520 мм.

На каждой тяговой секции предусмотрен, по крайней мере, один токоприемник для контактной сети переменного тока и/или, по крайней мере, один токоприемник для контактной сети постоянного тока, при этом, по крайней мере, один дополнительный прицепной вагон оснащен аккумуляторными батареями, что позволяет использовать предлагаемый состав на железнодорожных ветках с разным электроснабжением.

Для возможности увеличения скорости движения в кривых предусмотрена активная система наклона каждого вагона с гидравлическим приводом.

Далее предлагаемое изобретение будет раскрыто более подробно, со ссылкой на графические материалы, на которых:

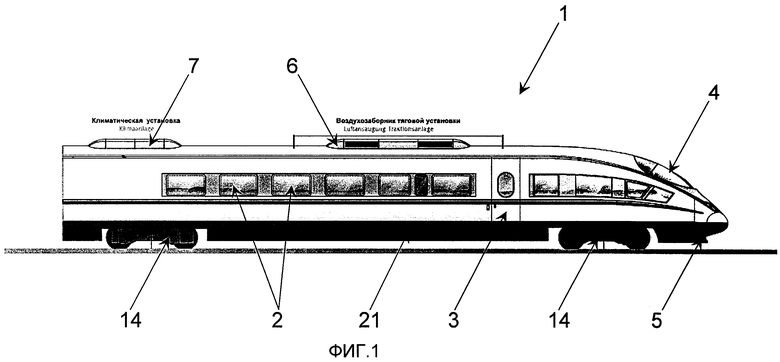

фиг.1 - изображена принципиальная схема головного вагона,

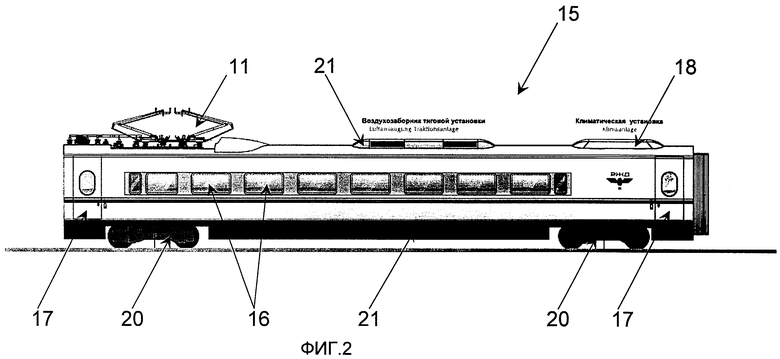

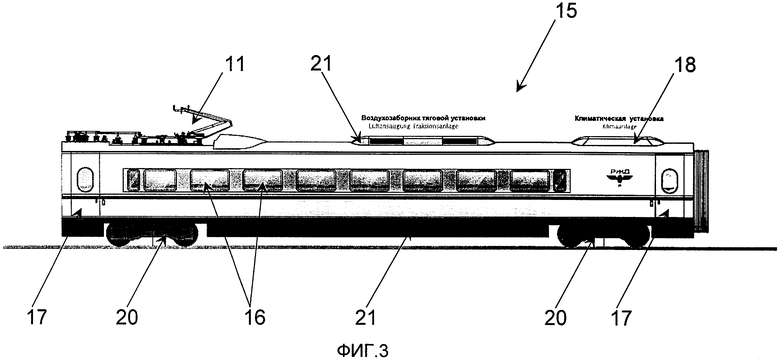

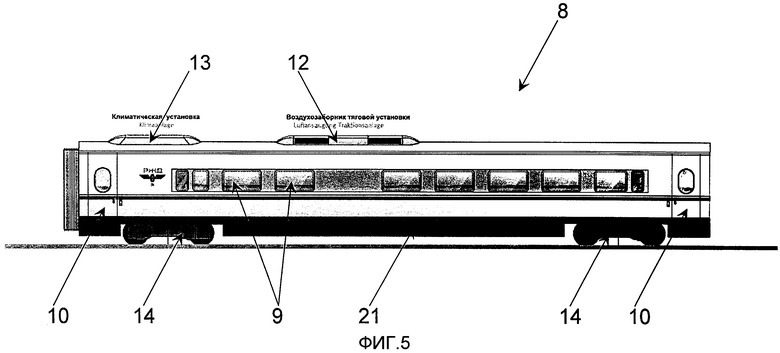

фиг.2 - изображена принципиальная схема моторного вагона,

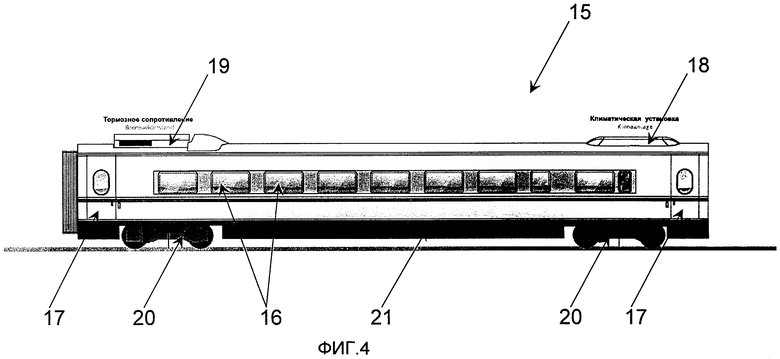

фиг.3 - изображена принципиальная схема дополнительного прицепного вагона.

Описываемый в рамках данной заявки состав будет использоваться на железных дорогах с шириной колеи 1520 мм, для удобства его использования и обслуживания предполагается, что все вагоны будут иметь унифицированное исполнение в соответствии с типом вагона. Предлагаемый состав является, по существу, высокоскоростным электропоездом с распределенной тягой, исполненным по технологии моторвагонных электропоездов.

Основной характерной чертой предлагаемого изобретения является модульный принцип, относящийся как к компоновке тягового оборудования, так и к формированию состава. Каждый комплект электрооборудования выполнен в виде отдельных блоков, распределенных по трем вагонам. Можно гибко менять число вагонов в поезде, включая в состав прицепные вагоны дополнительно к основным трехвагонным группам, а также объединять несколько поездов, для чего головные вагоны оснащены автосцепками с соединением цепей управления и пневматических магистралей. Можно, в частности, формировать "гибридные" поезда.

В основном варианте исполнения предлагаемый состав включает не более десяти вагонов. По концам состава расположены так называемые тяговые группы из трех вагонов каждая, между которыми могут быть включены дополнительные прицепные вагоны.

Каждый комплект тягового электрооборудования распределен по трем вагонам тяговой группы, которая состоит из головного моторного вагона, промежуточного прицепного вагона, в котором установлен тяговый трансформатор, и еще одного моторного вагона с тяговым преобразователем.

Головной моторный вагон 1 образует обтекаемую голову состава и содержит кузов с окнами 2 и дверями 3 с каждой боковой стороны и лобовую часть, в которой расположена кабина управления.

Для лобовой части головного вагона было необходимо обеспечить сочетание хороших аэродинамических характеристик, привлекательного внешнего вида и технологичности в изготовлении, для чего лобовая часть выполнена удлиненной, оснащена выпуклым лобовым стеклом 4 и аэродинамической защитной юбкой 5.

Для повышения способности восприятия ударных нагрузок при столкновении в конструкцию лобовых частей включена крэш-система, содержащая энергопоглащающие элементы в виде цилиндрических управляемо-деформируемых деталей, с суммарным энергопоглащением верхнего пояса, боковых крэш-элементов и автосцепки не менее 2 МДж.

Наличие крэш-системы обусловлено требованиями техники безопасности и технического регламента «О безопасности инфраструктуры и подвижного состава высокоскоростного железнодорожного транспорта», при этом предлагаемый способ ее реализации и высокое энергопоглащение предлагаемой крэш-системы позволяют использовать ее на головных вагонах в составах железнодорожных транспортных средств, движущихся со скоростями, значительно превышающими 200 км/ч.

Аэродинамическая защитная юбка 5, помимо функции уменьшения сопротивления потоку набегающего воздуха, выполняет также роль рельсоочистителя, для чего ее нижняя часть имеет U или V образное поперечное сечение.

Поскольку в головном вагоне, не смотря на то что он является моторным, отсутствует токоприемник, на крыше размещены воздухозаборник 6 тяговой установки и климатическая установка 7, установленные в аэродинамических корпусах.

Моторный вагон 8 электропоезда содержит кузов с окнами 9 и дверями 10 с каждой боковой стороны.

В зависимости от условий эксплуатации, модели моторного вагона и типа контактной сети на предлагаемом вагоне может быть установлен токоприемник для контактной сети переменного или постоянного тока.

Чтобы предотвратить отрывы расположенного на крыше токоприемника 11 от контактного провода, опирание его выполнено так, что наклон кузова не влияет на положение токоприемника 11.

На крыше, помимо токоприемника 11, размещены воздухозаборник 12 тяговой установки и климатическая установка 13, установленные в аэродинамических корпусах.

Все моторные вагоны опираются каждый на две моторные тележки 14.

Каждая моторная тележка 14 содержит две моторные колесные пары.

Каждая моторная колесная пара содержит ось, одноступенчатый осевой редуктор, два напрессованных на ось колеса, каждое из которых имеет на дисковой части два тормозных диска и два буксовых узла, каждый из которых оснащается температурным датчиком.

Каждая моторная колесная пара связана с одноступенчатым осевым редуктором и тяговым двигателем, расположенным перпендикулярно продольной оси моторной тележки. Для связи упомянутого редуктора с тяговым двигателем предусмотрена зубчатая муфта с дуговыми зубьями.

Предложенное техническое решение позволяет повысить эффективность передачи крутящего момента за счет повышения КПД зубчатой передачи и уменьшения потерь на трение.

В качестве тяговых двигателей могут быть использованы асинхронные двигатели, например четырехполюсные асинхронные двигатели трехфазного тока с короткозамкнутым ротором, бескорпусным статором и принудительным воздушным охлаждением, что позволит повысить КПД и мощность тягового привода и снизить его потери.

Дополнительный прицепной вагон 15 содержит кузов с окнами 16 и дверями 17 с каждой боковой стороны.

На крыше размещены климатическая установка 18, а также тормозное сопротивление 19, установленные в аэродинамических корпусах.

Каждый прицепной вагон опирается на две немоторные тележки 20.

Каждая немоторная тележка 20 содержит две немоторные колесные пары.

Каждая немоторная колесная пара содержит ось, два напрессованных на ось колеса, а также установленные на оси основной тормозной диск и два дополнительных тормозных диска, размещенных по обе стороны от основного тормозного диска на равных расстояниях от него. Ступицы всех тормозных дисков напрессованы на ось, рабочая часть каждого тормозного диска съемно крепится к ступице при помощи крепежных элементов и в рабочей части каждого тормозного диска предусмотрены вентиляционные каналы, образованные ребрами охлаждения.

Вынос тормозных дисков в пространство между колесами и расположение их на равном расстоянии друг от друга позволяет снизить динамические и температурные нагрузки на колеса и элементы тормозной системы и более эффективно распределять и использовать тормозные силы, значительно уменьшая тормозной путь рельсового транспортного средства.

Кузова всех вагонов выполнены по сходному принципу. В качестве несущих и соединенных с кузовом конструкционных элементов каждого вагона используются алюминиевые профили по технологии непрерывного литья и алюминиевые листы.

Кузов каждого вагона представляет собой легкую алюминиевую монококовую конструкцию с применением крупногабаритных прессованных профилей.

Кузов каждого вагона в области боковых стенок, крыши и торцевых стенок в основном представляет собой наружную оболочку полностью оборудованного вагона и полностью защищен от коррозии.

Боковые стенки с вертикальными стойками оконных проемов каждого вагона изготавливаются в виде заключенных между слоями наружной и внутренней обшивки сотовых конструкций с усиливающими элементами, крыша - из полых конструкций с встроенными проемами для воздуховодов системы кондиционирования воздуха.

Монококовая конструкция, помимо простоты изготовления и надежности, позволяет увеличить жесткость кузова, повысить эффективность восприятия и передачи тяговых и тормозных усилий.

Алюминиевые материалы позволяют значительно облегчить сборочные и ремонтные процессы, уменьшают массу вагонов и полностью исключают их коррозию.

Пол кузова разделяет каждый вагон на обитаемую и техническую части. Техническая часть предназначена для размещения подвагонного оборудования и закрыта с боков аэродинамической защитной юбкой 21.

Для изготовления настила пола использованы полые экструдированные профили, укладываемые на продольные балки. С нижней стороны настила имеются направляющие, к которым крепятся модульные блоки подкузовного оборудования.

Аэродинамическая юбка 21 защищает подвагонное оборудование и позволяет менять его компоновку наиболее оптимальным образом. Помимо этого упомянутая юбка 21 способствует значительному уменьшению аэродинамического сопротивления, что ведет к повышению скоростного режима.

Для повышения способности восприятия ударных нагрузок при столкновении в концевой части кузова в районе каждого тамбура каждого вагона предусмотрены жертвенные зоны, имеющие пониженную прочность по сравнению с основной частью кузова. Эти части при аварийных соударениях вагонов, начиная деформироваться, гасят значительную часть энергии удара, что повышает безопасность пассажиров во время удара.

Наличие жертвенных зон обусловлено требованиями техники безопасности и технического регламента «О безопасности инфраструктуры и подвижного состава высокоскоростного железнодорожного транспорта».

С целью компенсации центробежной силы при большой скорости движения в кривых в каждом вагоне предусмотрено устройство, наклоняющее кузов вагона внутрь кривой при помощи гидравлической системы. Иными словами, оно действует как дополнительное возвышение наружного рельса.

Процесс наклона кузова включается автоматически, при этом максимальный угол отклонения от вертикали составляет 8°. Таким образом, за счет активной системы наклона при сохранении прежнего уровня безопасности движения и плавности хода можно значительно увеличить скорость прохождения кривых и, следовательно, повысить маршрутную скорость поездов.

Помимо механизма наклона, тележки каждого вагона оснащены системой активного в поперечном направлении рессорного подвешивания. Эта система обеспечивает центрирование положения кузова относительно тележек даже при прохождении кривых с высоким поперечным ускорением, что повышает уровень комфорта для пассажиров. Для этого на каждой тележке установлены два расположенных по диагонали пневматических цилиндра, перемещающих кузов в поперечном направлении. Сжатый воздух подается в цилиндры посредством пневмораспределителей с пропорциональным управлением, контролируемых микропроцессором системы наклона соответствующей тележки. Активное рессорное подвешивание функционирует во всем диапазоне скоростей независимо от системы наклона кузова.

Для уменьшения аэродинамического сопротивления, а также для повышения уровня комфорта двери всех вагонов выполнены автоматическими, наружными, прислонно-сдвижного типа.

Таким образом, предлагаемые конструкция и компоновка заявляемого изобретения позволяют создать высокоскоростной железнодорожный пассажирский состав, способный развивать скорость не менее 300 км/ч за счет одновременного снижения массы вагонов, снижения общего аэродинамического сопротивления, более эффективного распределения и размещения подвагонного оборудования, повышения КПД тягового привода, а также за счет повышения эффективности восприятия и передачи тяговых и тормозных усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2441785C2 |

| НЕМОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2454342C2 |

| НЕМОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2561520C9 |

| МОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2558420C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ, ТРАМВАЙНЫЙ ВАГОН С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294294C1 |

| Кузов вагона высокоскоростного поезда | 2024 |

|

RU2832948C1 |

| ЭЛЕКТРОПОЕЗД ВЫСОКОСКОРОСТНОЙ, ЭНЕРГОСБЕРЕГАЮЩИЙ, ЭКОЛОГИЧЕСКИ ЧИСТЫЙ И БЕЗОПАСНЫЙ ДЛЯ ЛЮДЕЙ | 2012 |

|

RU2495765C1 |

| ЭЛЕКТРОПОЕЗД ВЫСОКОСКОРОСТНОЙ, ЭНЕРГОСБЕРЕГАЮЩИЙ, ЭКОЛОГИЧЕСКИ ЧИСТЫЙ И БЕЗОПАСНЫЙ ДЛЯ ЛЮДЕЙ | 2012 |

|

RU2574304C2 |

| ЭЛЕКТРОПОЕЗД ВЫСОКОСКОРОСТНОЙ, ЭНЕРГОСБЕРЕГАЮЩИЙ, ЭКОЛОГИЧЕСКИ ЧИСТЫЙ И БЕЗОПАСНЫЙ ДЛЯ ЛЮДЕЙ | 2012 |

|

RU2505426C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ И ТРАМВАЙНЫЙ ВАГОН | 2005 |

|

RU2294293C1 |

Изобретение относится к рельсовому транспорту. Высокоскоростной железнодорожный пассажирский состав выполнен для железных дорог с шириной колеи 1520 мм и состоит из двух идентичных тяговых секций, каждая из которых содержит комплект тягового электрооборудования. Каждый комплект тягового электрооборудования распределен по вагонам тяговой группы, который состоит из головного моторного вагона, промежуточного прицепного вагона, в котором установлен тяговый трансформатор, и еще одного моторного вагона с тяговым преобразователем. Головные моторные вагоны свободны от токоприемников и размещены по краям состава. Каждый головной вагон оснащен крэш-системой. Каждый моторный вагон оснащен двумя моторными тележками, каждая из которых содержит две моторные колесные пары, каждая из которых оснащена одноступенчатым осевым редуктором и тяговым двигателем. Для связи тягового двигателя с одноступенчатым осевым редуктором предусмотрена зубчатая муфта с дуговыми зубьями. Каждый немоторный вагон оснащен двумя немоторными тележками, каждая из которых содержит две немоторные колесные пары, каждая из которых содержит ось, два напрессованных на ось колеса, а также установленные на оси три тормозных диска. Кузов каждого вагона выполнен алюминиевым в виде монококовой конструкции. В качестве несущих и соединенных с кузовом конструкционных элементов предусмотрены алюминиевые профили и алюминиевые листы, а пол кузова каждого вагона разделяет его на обитаемую и технологическую части. В районе тамбура каждого вагона выполнены «жертвенные» зоны, имеющие пониженную прочность по сравнению с основной частью кузова, а их двери выполнены автоматическими, наружными, прислонно-сдвижного типа. Достигается повышение скоростных характеристик пассажирского состава. 4 з.п. ф-лы, 5 ил.

1. Высокоскоростной железнодорожный пассажирский состав, выполненный с возможностью эксплуатации на железных дорогах с шириной колеи 1520 мм и состоящий из двух идентичных тяговых секций, каждая из которых содержит комплект тягового электрооборудования, каждый комплект тягового электрооборудования распределен по вагонам тяговой группы, который состоит из головного моторного вагона, промежуточного прицепного вагона, в котором установлен тяговый трансформатор, и еще одного моторного вагона с тяговым преобразователем, при этом головные моторные вагоны свободны от токоприемников и размещены по краям состава, каждый головной вагон которого оснащен крэш-системой, содержащей энергопоглащающие элементы в виде цилиндрических управляемо-деформируемых деталей, с суммарным энергопоглащением верхнего пояса, боковых крэш-элементов и автосцепки не менее 2 МДж, а каждый моторный вагон оснащен двумя моторными тележками, каждая из которых содержит две моторные колесные пары, каждая из которых оснащена одноступенчатым осевым редуктором и тяговым двигателем, выполненным в виде четырехполюсного асинхронного двигателя трехфазного тока с короткозамкнутым ротором, бескорпусным статором и принудительным воздушным охлаждением, и расположенным перпендикулярно продольной оси моторной тележки, а для связи тягового двигателя с одноступенчатым осевым редуктором предусмотрена зубчатая муфта с дуговыми зубьями, причем каждый немоторный вагон оснащен двумя немоторными тележками, каждая из которых содержит две немоторные колесные пары, каждая из которых содержит ось, два напрессованных на ось колеса, а также установленные на оси три тормозных диска, размещенных на равных расстояниях друг от друга, при этом в рабочей части каждого тормозного диска предусмотрены вентиляционные каналы, образованные ребрами охлаждения, кроме этого, кузов каждого вагона выполнен алюминиевым в виде монококовой конструкции, в качестве несущих и соединенных с кузовом конструкционных элементов предусмотрены алюминиевые профили и алюминиевые листы, а пол кузова каждого вагона разделяет его на обитаемую и технологическую части, последняя из которых предназначена для размещения подвагонного оборудования и закрыта с боков аэродинамической защитной юбкой, при этом в районе тамбура каждого вагона выполнены «жертвенные» зоны, имеющие пониженную прочность по сравнению с основной частью кузова, а их двери выполнены автоматическими, наружными, прислонно-сдвижного типа.

2. Состав по п.1, отличающийся тем, что на каждой тяговой секции предусмотрен, по крайней мере, один токоприемник для контактной сети переменного тока.

3. Состав по п.1, отличающийся тем, что на каждой тяговой секции предусмотрен, по крайней мере, один токоприемник для контактной сети постоянного тока.

4. Состав по п.1, отличающийся тем, что на каждой тяговой секции предусмотрен, по крайней мере, один токоприемник для контактной сети переменного тока и, по крайней мере, один токоприемник для контактной сети постоянного тока.

5. Состав по п.1, отличающийся тем, что, по крайней мере, один дополнительный прицепной вагон оснащен аккумуляторными батареями.

| ЖЕЛЕЗНЫЕ ДОРОГИ МИРА | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| ЛУКИН В.В | |||

| и др | |||

| ВАГОНЫ | |||

| ОБЩИЙ КУРС | |||

| - М.: МАРШРУТ, 2004, СТР | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| DE 3620745 A1, 23.12.1987 | |||

| ТОРМОЗНОЙ ДИСК | 2000 |

|

RU2165040C1 |

Авторы

Даты

2012-06-27—Публикация

2009-10-08—Подача