Область техники, к которой относится изобретение

Данное изобретение относится к способу получения низкосернистого дизельного топлива и высокооктановой нафты. Более конкретно, изобретение является объединенным способом гидрообессеривания потоков углеводородов газойля и гидрокрекинга потоков высокоароматических углеводородов.

Нефтепереработчики производят желаемые продукты, такие как топливо для газовых турбин, легкое дизельное топливо и газойль, а также нафту и бензин, гидрокрекингом углеводородного сырья, полученного, например, из сырой нефти. Сырьем, наиболее часто подвергающимся гидрокрекингу, являются газойль и тяжелый газойль, извлеченные из сырой нефти перегонкой. Нефтепереработчики подвергают также потоки углеводородов газойля гидрообессериванию. Хотя в промышленной деятельности используется большое число схем технологического процесса, рабочих условий и катализаторов, всегда существует потребность в новых способах гидрообработки, которые обеспечивают более низкие затраты, более значимые выходы продукта и улучшенную работоспособность.

Уровень техники

Патент US 4,943,366 (Fischer и др.) раскрывает способ гидрокрекинга для конверсии высокоароматического, в значительной степени деалкилированного сырья в высокооктановый бензин.

Краткое описание изобретения

Настоящее изобретение является объединенным способом получения низкосернистого дизельного топлива и высокооктановой нафты. Способ настоящего изобретения использует поток углеводородов газойля и поток высокоароматических углеводородов. Сырье углеводородов газойля взаимодействует со свежей подпиткой водородом в реакционной зоне гидрообессеривания, а поток высокоароматических углеводородов взаимодействует с рециркулирующим водородом в зоне гидрокрекинга. Образующиеся выходящие потоки из двух зон вводятся в общий сепаратор жидкости и пара высокого давления для получения богатого водородом рециркулирующего газа и потока жидкости, содержащего обессеренное дизельное топливо и высокооктановую нафту, которые затем последовательно разделяются.

Использование подпитки водородом в качестве источника водорода для реакционной зоны гидрообессеривания минимизирует нагрузку на компрессор рециркуляции, а использование зон общего разделения и ректификации дает преимущества более низких капитальных и эксплуатационных затрат.

Другие варианты реализации настоящего изобретения охватывают дополнительные подробности, такие как подробные характеристики исходного сырья, катализаторов гидрообессеривания, катализаторов гидрокрекинга и предпочтительный режим эксплуатации, которые далее в настоящем документе раскрываются в последующем обсуждении каждого из данных аспектов изобретения.

Краткое описание рисунка

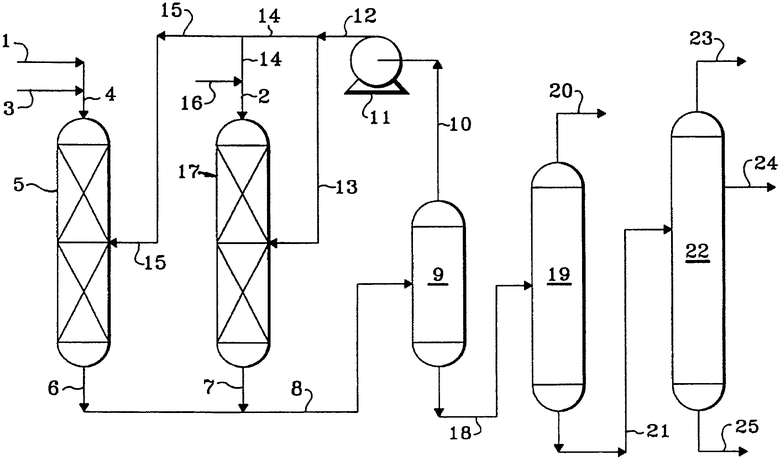

Рисунок является упрощенной технологической схемой способа предпочтительного варианта реализации настоящего изобретения. Рисунок предназначен для схематичной иллюстрации настоящего изобретения, а не его ограничения.

Подробное изложение изобретения

Настоящее изобретение является объединенным способом гидрообессеривания потоков углеводородов газойля и гидрокрекинга потоков высокоароматических углеводородов. Предпочтительное сырье для зоны гидрообессеривания включает углеводородные дистилляты, кипящие при температуре более 149°С (300°F), а более предпочтительно кипящие в интервале от 149°С (300°F) до 399°С (750°F). Сырье углеводородных дистиллятов чаще всего извлекается из сырой нефти перегонкой. Однако могут использоваться углеводородные дистилляты из любого удобного источника, такого как, например, вытяжка из битуминозных песков и конверсия природного газа в жидкие углеводороды. Кроме того, сырье углеводородного дистиллята может содержать от 0,1 до 4 масс.% серы.

Предпочтительное сырье высокоароматических углеводородов кипит в интервале от 149°С (300°F) до 343°С (650°F). Высокоароматические, в значительной степени деалкилированные углеводороды производятся во время каталитического крекинга вакуумного газойля в псевдоожиженном слое (FCC) для получения углеводородов с интервалом кипения высокооктанового бензина. FCC является термически жестким процессом, который осуществляется в отсутствие добавленного водорода для устранения углерода в кокс и получения хвостовых фракций. При каталитическом крекинге высокомолекулярное сырье диспропорционирует в относительно богатые водородом легкие жидкости и ароматические, бедные водородом, более тяжелые дистилляты и остатки. Каталитический крекинг в отсутствие водорода не обеспечивает значительного обессеривания, равно как и снижения содержания азота в сырье, селективно освобождаемом от кокса. Поэтому сера и азот концентрируются в более тяжелых продуктах крекинга и преобразуют значительные количества высокоароматических, бедных водородом средних и тяжелых дистиллятов с высоким содержанием серы и азота. Рециркуляция данных жидкостей в установке каталитического крекинга не является привлекательным режимом. Типичное легкое масло каталитического крекинга (LCO) из FCC содержит 3 масс.% серы, 700 масс.ч./млн азота и более 80 об.% ароматических углеводородов. Требования современного рынка делают потоки трудноперерабатываемых продуктов, таких как легкое масло каталитического крекинга, особенно трудными для реализации в качестве коммерчески ценных продуктов.

В одном варианте реализации настоящего изобретения высокоароматическое, бедное водородом и в значительной степени деалкилированное углеводородное сырье вводится в зону гидрокрекинга. Зона гидрокрекинга может содержать один или более слоев одного и того же или различного катализатора. В одном варианте реализации предпочтительные катализаторы гидрокрекинга используют аморфную основу или основу с низким содержанием цеолитов, комбинированную с одним или более гидрирующими компонентами металла группы VIII или группы VIB. В другом варианте реализации зона гидрокрекинга содержит катализатор, который содержит в общем случае любую кристаллическую цеолитную основу для крекинга, на которую нанесены в небольшом относительном содержании гидрирующие компоненты металлов группы VIII. Дополнительные гидрирующие компоненты для объединения с цеолитной основой могут быть выбраны из группы VIB. Цеолитные основы для крекинга иногда называются в технологии молекулярными ситами и обычно состоят из диоксида кремния, оксида алюминия и одного или более способных к обмену катионов, таких как натрий, магний, кальций, редкоземельные металлы и т.д. Они также отличаются кристаллическими порами относительно однородного диаметра между 4 и 14 ангстремами (10-10 м). Предпочтительно использовать цеолиты, имеющие мольное отношение диоксид кремния/оксид алюминия между 3 и 12. Пригодные цеолиты, найденные в природе, включают, например, морденит, стильбит, гейландит, ферьерит, дакиардит, шабазит, эрионит и фожазит. Пригодные синтетические цеолиты включают, например, кристаллические типы В, X, Y и L, например синтетический фожазит и морденит. Предпочтительными цеолитами являются те, которые имеют диаметр кристаллических пор между 8 и 12 ангстремами (10-10 м), и у которых мольное отношение диоксид кремния/оксид алюминия от 4 до 6. Наиболее важными примерами цеолитов, попадающих в предпочтительную группу, являются синтетические молекулярные сита типа Y.

Встречающиеся в природе цеолиты обычно находятся в натриевой форме, форме щелочноземельного металла или смешанных формах. Синтетические цеолиты почти всегда получают сначала в натриевой форме. В любом случае для применения в качестве основы для крекинга является предпочтительным, чтобы большая часть или все исходные цеолитные одновалентные металлы были замещены на ион многовалентного металла и/или соль аммония с последующим нагреванием для расщепления ионов аммония, связанных с цеолитом, оставляя на их месте ионы водорода и/или обменные участки, которые были бы фактически декатионированы дальнейшим удалением воды. Водородные или "декатионированные" цеолиты Y данной природы более подробно описаны в патенте US 3,130,006.

Смешанные поливалентный металл-водородные цеолиты могут быть приготовлены обменом иона сначала с солью аммония, затем частичным обратным обменом с солью поливалентного металла и затем кальцинированием. В некоторых случаях, как в случае синтетического морденита, водородные формы могут быть приготовлены прямой обработкой кислотой цеолитов с щелочным металлом. Предпочтительными основами для крекинга являются те, которые являются, по меньшей мере, на 10 процентов, и предпочтительно, по меньшей мере, на 20 процентов дефицитными по катиону металла, исходя из начальной ионообменной емкости. Особенно желательным и стабильным классом цеолитов являются те, в которых, по меньшей мере, 20 процентов ионообменной емкости насыщено ионами водорода.

Активными металлами, используемыми в предпочтительных катализаторах гидрокрекинга настоящего изобретения в качестве гидрирующих компонентов, являются металлы группы VIII, то есть железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина. В дополнение к данным металлам в соединении с ними могут также использоваться другие промоторы, включая металлы группы VIB, например молибден и вольфрам. Количество гидрирующего металла в катализаторе может изменяться в широких пределах. В общем случае может использоваться любое количество между 0,05 и 30 масс.%. В случае благородных металлов обычно предпочтительно использовать от 0,05 до 2 масс.%. Предпочтительным способом объединения гидрирующего металла является контактирование материала цеолитной основы с водным раствором пригодного соединения желательного металла, в котором металл присутствует в катионной форме. После добавления выбранного гидрирующего металла или металлов полученный порошок катализатора затем фильтруют, сушат, таблетируют с добавленными смазочными материалами, связующими веществами или подобным, если желательно, и кальцинируют на воздухе при температуре, например, 371°-648°С (700°-1200°F) для активации катализатора и разложения ионов аммония. Альтернативно, может сначала таблетироваться цеолитный компонент с последующим добавлением гидрирующего компонента и активацией путем кальцинирования. Вышеупомянутые катализаторы могут использоваться в неразбавленной форме, или порошкообразный цеолитный катализатор может смешиваться и таблетироваться совместно с другими относительно менее активными катализаторами, разбавителями или связующими веществами, такими как оксид алюминия, силикагель, алюмосиликатные когели, активированные глины и т.п., в соотношениях, укладывающихся между 5 и 90 масс.%. Данные разбавители могут использоваться как таковые или они могут содержать незначительную долю добавленного гидрирующего металла, такого как металл группы VIB и/или группы VIII.

Катализаторы гидрокрекинга, промотированные дополнительным металлом, которые могут также использоваться в процессе настоящего изобретения, включают, например, алюмофосфатные молекулярные сита, кристаллические хромосиликты и другие кристаллические силикаты. Кристаллические хромосиликаты более полно описаны в патенте US 4,363,718 (Klotz).

Гидрокрекинг углеводородсодержащего сырья в контакте с катализатором гидрокрекинга проводят в присутствии водорода и предпочтительно в условиях реактора гидрокрекинга, которые включают температуру от 260°С (500°F) до 426°С (800°F), давление от 7,0 МРа (1000 фунт/дюйм2) до 10,5 МРа (1500 фунт/дюйм2), часовую объемную скорость жидкости (LHSV) от 0,1 до 30 часов-1 и скорость циркуляции водорода от 2000 (337 нормальных м3/м3) до 25000 (4200 нормальных м3/м3) стандартных кубических футов на баррель.

Полученный поток, выходящий из зоны гидрокрекинга, предпочтительно контактирует с водным потоком для растворения любых солей аммония и частично конденсируется, а затем вводится в сепаратор жидкости и пара высокого давления, эксплуатируемый при давлении, в значительной степени равном давлению в зоне гидрокрекинга, и температуре в интервале от 38°С (100°F) до 71°С (160°F). Водный поток извлекается из разделителя жидкости и пара. Обогащенный водородом газовый поток удаляется из сепаратора жидкости и пара так, чтобы обеспечить введение в зону гидрокрекинга, по меньшей мере, большей части и предпочтительно всего водорода.

В одном варианте реализации настоящего изобретения углеводородный дистиллят, кипящий при температуре более 149°С (300°F), вводится в зону обессеривания вместе с обогащенным водородом потоком подпитки в условиях обессеривания. Предпочтительные условия обессеривания включают температуру от 260°С (500°F) до 426°С (800°F), давление от 7,0 МРа (1000 фунт/дюйм2) до 10,5 МРа (1500 фунт/дюйм2) и часовую объемную скорость жидкости от 0,1 часа-1 до 10 часов-1.

Пригодные катализаторы обессеривания для применения в настоящем изобретении являются любыми известными катализаторами обессеривания и включают те, которые состоят, по меньшей мере, из одного металла VIII группы, предпочтительно железа, кобальта и никеля, более предпочтительно кобальта и/или никеля и, по меньшей мере, одного металла VI группы, предпочтительно молибдена и вольфрама, на материале носителя с высокой площадью поверхности, предпочтительно оксиде алюминия. Другие пригодные катализаторы обессеривания включают цеолитные катализаторы, а также катализаторы из благородного металла, где благородный металл выбран из палладия и платины. Именно в рамках настоящего изобретения более одного типа катализатора обессеривания используется в том же самом реакционном сосуде. Два или более слоев катализатора и одна или более ступеней охлаждения могут использоваться в реакционном реакторе или реакторах. Металл VIII группы обычно присутствует в количестве, изменяющемся от 2 до 20 масс.%, предпочтительно от 4 до 12 масс.%. Металл VI группы обычно присутствует в количестве, изменяющемся от 1 до 25 масс.%, предпочтительно от 2 до 25 масс.%.

Полученный выходящий поток из реакционной зоны обессеривания контактирует с водным потоком и частично конденсируется, а затем вводится в описанный ранее сепаратор жидкости и пара высокого давления.

Свежий водород подпитки вводится непосредственно в реакционную зону обессеривания для подачи водорода высокой чистоты, чтобы увеличить до максисума активность катализатора обессеривания. В предпочтительном варианте реализации, по меньшей мере, большая часть обогащенного водородом рециркулирующего газа, который извлекается в разделителе жидкости и пара высокого давления, возвращается в зону гидрокрекинга, а более предпочтительно по существу весь обогащенный водородом рециркулирующий газ возвращается в зону гидрокрекинга.

Подробное описание рисунка

На рисунке способ настоящего изобретения поясняется посредством упрощенной схемы технологического процесса, из которой такие детали как насосы, аппаратура, теплообменники и контуры регенерации тепла, компрессоры и аналогичные технические средства исключены как являющиеся несущественными для понимания подразумевающихся методик. Применение такого смешанного оборудования хорошо известно специалистам.

На рисунке сырье углеводородного дистиллята вводится в процесс по линии 3 и смешивается со потоком свежего водорода подпитки, который вводится по линии 1. Образующаяся смесь транспортируется по линии 4 и вводится в реакционную зону гидрообессеривания 5. Полученный выходящий поток из реакционной зоны гидрообессеривания 5 передается по линиям 6 и 8 и вводится в низкотемпературный сепаратор высокого давления 9. Обогащенный водородом газовый поток удаляется из низкотемпературного разделителя высокого давления 9 по линии 10 и вводится в компрессор 11. Полученный сжатый обогащенный водородом газовый поток транспортируется по линиям 12 и 14 и смешивается с сырьем легкого масла каталитического крекинга, подающимся по линии 16, и полученная смесь транспортируется по линии 2 и вводится в зону гидрокрекинга 17. Образующийся выходящий поток из зоны гидрокрекинга 17 передается по линии 7 и 8 и вводится в низкотемпературный сепаратор высокого давления 9. Другой обогащенный водородом газовый поток вводится по линии 15 в реакционную зону гидрообессеривания 5. Еще один обогащенный водородом газовый поток вводится по линии 13 в зону гидрокрекинга 17 для охлаждения. Жидкий поток углеводородов удаляется из низкотемпературного сепаратора высокого давления 9 по линии 18 и вводится в испарительный барабан низкого давления 19. Газовый поток, содержащий водород и низкокипящие газообразные углеводороды, удаляется из испарительного барабана низкого давления 19 по линии 20 и извлекается. Поток жидких углеводородов удаляется из испарительного барабана низкого давления 19 по линии 21 и вводится в зону ректификации 22. Обычно поток газообразных углеводородов удаляется из зоны ректификации 22 по линии 23 и извлекается. Поток высокооктановой нафты удаляется зоны ректификации 22 по линии 24 и извлекается. Поток высокооктановой нафты может извлекаться из зоны ректификации 22 любым удобным способом и предпочтительно является боковым, как показано на чертеже. Поток низкосернистого дизельного топлива удаляют из зоны ректификации 22 по линии 25 и извлекают.

Способ настоящего изобретения описан далее с помощью следующего иллюстративного варианта реализации. Данный иллюстративный вариант реализации не ограничивает способ данного изобретения, а дополнительно поясняет преимущества описанного выше в настоящем документе варианта реализации. Следующие примеры иллюстрируют эффективность данного изобретения.

Пример реализации способа

Смесь прямогонной дизельной фракции и легкого газойля коксования (LCGO) в количестве 4372 м3/день (27500 баррелей в сутки) и имеющая показатели, представленные в Таблице 1, вводится вместе с потоком подпитки водородом высокой чистоты в реакционную зону гидрообессеривания, функционирующую в условиях гидрообессеривания, обобщенных и представленных в Таблице 2.

Поток легкого масла каталитического крекинга FCC (LCO) в количестве 3657 м3/день (23000 баррелей в сутки), имеющий показатели, представленные в Таблице 1, вводится в зону гидрокрекинга, функционирующую в условиях, обобщенных и представленных в Таблице 2.

Полученный выходящий поток из реакционной зоны гидрообессеривания и зоны гидрокрекинга охлаждается, частично конденсируется и вводится в низкотемпературный сепаратор жидкости и пара высокого давления, функционирующий при давлении 9,7 МПа (1400 фунт/дюйм2) и температуре 43°С (110°F) для получения рециркулирующего потока обогащенного водородом газа и потока, содержащего жидкие углеводороды. Рециркулирующий поток обогащенного водородом газа возвращается в зону гидрокрекинга, а поток, содержащий жидкие углеводороды, фракционируется для получения потока высокооктановой нафты (бензина), кипящего в интервале от 88°С (185°F) до 193°С (380°F), в количестве 2145 м3/день (13500 баррелей в сутки) и имеющего октановое число 87, и потока дизельного топлива, кипящего при температуре более 193°С (380°F,) в количестве 5500 м3/день (34500 баррелей в сутки) и имеющего содержание серы <10 м.д. и цетановый индекс 46.

Предшествующее описание, рисунок и иллюстративный вариант реализации очевидно поясняют преимущества, охватываемые процессом настоящего изобретения и преимущества, предоставляемые его применением.

Изобретение является объединенным способом гидрообессеривания потоков углеводородов газойля и гидрокрекинга потоков высокоароматических углеводородов. Способ получения низкосернистого дизельного топлива и высокооктановой нафты характеризуется тем, что выходящий поток дистиллята из реакционной зоны гидрообессеривания и выходящий поток из реакционной зоны гидрокрекинга, питаемых деалкилированным, высокоароматическим сырьем, смешиваются и разделяются для получения газового потока водорода, низкосернистого дизельного топлива и высокооктановой нафты. Использование подпитки водородом в качестве источника водорода для реакционной зоны гидрообессеривания минимизирует нагрузку на компрессор рециркуляции, а использование зон общего разделения и ректификации дает преимущества более низких капитальных и эксплуатационных затрат. 9 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ получения низкосернистого дизельного топлива и высокооктановой нафты, который включает

а) взаимодействие сырья углеводородного дистиллята, имеющего температуру кипения более 149°С (300°F), и газообразного потока, обогащенного водородом подпитки, в реакционной зоне гидрообессеривания, содержащей катализатор обессеривания, для получения выходящего потока из реакционной зоны гидрообессеривания, содержащего углеводороды с пониженной концентрацией серы;

б) взаимодействие высокоароматического, в значительной степени деалкилированного углеводородного сырья в зоне гидрокрекинга, содержащей катализатор гидрокрекинга, для получения выходящего потока из зоны гидрокрекинга, содержащего моноциклические ароматические соединения, кипящие в интервале нафты;

в) смешивание потока, выходящего из реакционной зоны гидрообессеривания, и потока, выходящего из зоны гидрокрекинга, для получения потока смеси; и

г) разделение смеси, полученной в стадии в), для получения газового потока, обогащенного водородом, потока низкосернистого дизельного топлива и потока высокооктановой нафты.

2. Способ по п.1, в котором образующийся смешанный поток выходящего потока из реакционной зоны гидрообессеривания и выходящего потока из зоны гидрокрекинга вводят в сепаратор жидкости и пара высокого давления для получения газового потока, обогащенного водородом, и смеси, содержащей жидкие углеводороды из потока, выходящего из реакционной зоны гидрообессеривания, и потока, выходящего из зоны гидрокрекинга.

3. Способ по п.1, в котором большая часть обогащенного водородом газового потока из стадии г) возвращается в зону гидрокрекинга, при этом газовый поток, обогащенный водородом, содержит водород как из выходящего потока реакционной зоны гидрообессеривания, так и из выходящего потока зоны гидрокрекинга.

4. Способ по п.1, в котором высокоароматическое, в значительной степени деалкилированное углеводородное сырье, содержит углеводороды, кипящие в интервале от 149°С (300°F) до 343°С (650°F).

5. Способ по п.1, в котором сырье углеводородного дистиллята, имея сниженное содержание углеводородов диапазона нафты, кипит в интервале от 149°С (300°F) до 399°С (750°F).

6. Способ по п.1, в котором в реакционной зоне гидрообессеривания давление составляет от 7,0 МПа (1000 фунт/дюйм2) до 10,5 МПа (1500 фунт/дюйм2) и температура - от 260°С (500°F) до 426°С (800°F).

7. Способ по п.1, в котором высокоароматическое, в значительной степени деалкилированное углеводородное сырье, содержит легкое масло каталитического крекинга.

8. Способ по п.1, в котором в зоне гидрокрекинга давление составляет от 7,0 МПа (1000 фунт/дюйм2) до 10,5 МПа (1500 фунт/дюйм2) и температура - от 260°С (500°F) до 426°С (800°F).

9. Способ по п.1, в котором стадия (г) осуществляется по меньшей мере в одной зоне ректификации, в которой поток высокооктановый нафты отделяется от углеводородного содержимого смеси выходящего потока из реакционной зоны гидрообессеривания и выходящего потока из зоны гидрокрекинга.

10. Способ по п.1, в котором, по существу, весь обогащенный водородом газовый поток из стадии (г) возвращается в зону гидрокрекинга.

| US 4943366 A, 24.07.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2205200C1 |

| Приспособление для изменения угла атаки крыльев самолета | 1925 |

|

SU2794A1 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

Авторы

Даты

2012-06-27—Публикация

2008-05-06—Подача