Область техники

Изобретение в целом относится к области управления работой газоперекачивающих агрегатов (ГПА) компрессорного цеха (КЦ) при обеспечении транспортировки газа. Более конкретно, изобретение относится к способу управления гидравлическим режимом компрессорного цеха газоперекачивающих агрегатов. Способ обеспечивает управление по выбранному параметру режима цеха - объемной производительности цеха, либо коммерческой производительности цеха, либо давлению газа на выходе цеха, либо степени сжатия газа в компрессорном цехе, при котором значение параметра сравнивается с заданным значением, и формируется управляющее воздействие системы управления цехом. Это воздействие системы управления цехом распределяется на системы автоматического управления (САУ) ГПА, входящие в состав компрессорного цеха в виде заданий частот вращения нагнетателей. Каждая САУ ГПА отрабатывает заданное значение частоты вращения нагнетателя через изменение положения регулирующего клапана (РК), подающего топливный газ в камеру сгорания турбины, изменение подачи топливного газа приводит к изменению энергии газовоздушной смеси, вращающей единый с нагнетателем вал турбины низкого давления. Перекачиваемый каждым нагнетателем ГПА газ собирается в общецеховой коллектор и формирует измеряемые или рассчитываемые параметры режима - давление газа на выходе цеха, объемную производительность цеха, коммерческую производительность цеха. Таким образом, требуемое значение регулируемого режимного параметра цеха обеспечивается работой способа управления и распределения заданий, реализованного в виде программы управления в системе управления компрессорным цехом.

Уровень техники

Компрессорный цех газоперекачивающих агрегатов - это совокупность оборудования и систем управления оборудованием, обеспечивающая транспорт природного газа за счет придания потоку газа дополнительной энергии сжатия.

Компрессорный цех состоит из группы газоперекачивающих агрегатов, трубно-крановой обвязки вместе с оборудованием очистки и охлаждения перекачиваемого газа, системы управления компрессорным цехом, объединяющей комплекс систем управления газоперекачивающих агрегатов, и ряда подсистем, не рассматриваемых в данном описании, обеспечивающих работу перечисленных основных компонент компрессорного цеха.

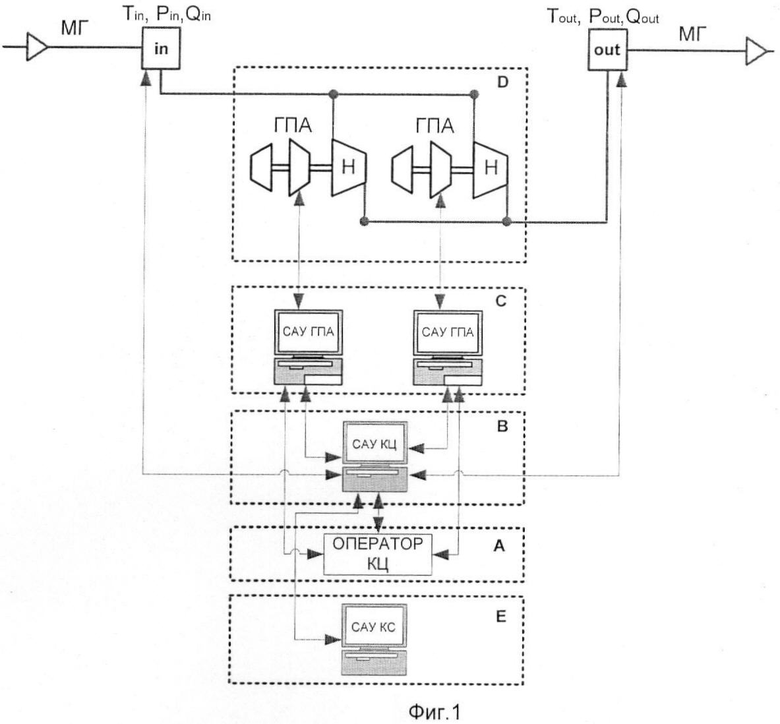

На фиг.1 изображены основные элементы общей системы управления компрессорным цехом, взаимодействующие друг с другом в процессе управления режимом,

где МГ - магистральный газопровод (соединяющий между собой компрессорные цеха, расположенные на пути газа от месторождения газа до потребителя);

Н - нагнетатель газоперекачивающего агрегата;

Тin - температура газа, Рin - давление газа, Qin - объем газа, поступающий на вход цеха в единицу времени;

Tout - температура газа, Pout - давление газа, Qout - объем газа, поступающий в магистральный газопровод из цеха в единицу времени;

ГПА - газоперекачивающий агрегат;

in - вход компрессорного цеха вместе с трубно-крановой обвязкой; пылеуловителями, измерительной аппаратурой и пр. элементами подготовки газа;

out - выход компрессорного цеха вместе с трубно-крановой обвязкой, аппаратами воздушного охлаждения и измерительной аппаратурой;

А - оператор компрессорного цеха;

В - система управления компрессорным цехом с встроенным математическим и программным обеспечением цехового регулятора режима;

С - системы автоматического управления газоперекачивающими агрегатами;

D - газоперекачивающие агрегаты компрессорного цеха, в состав которых входят силовые турбины, обеспечивающие вращение нагнетателя, топливная и измерительная аппаратура.

Газ из магистрального газопровода попадает на вход in цеха через крановую обвязку и поступает в нагнетатели газоперекачивающих агрегатов D.

В нагнетателях газ одновременно сжимается и перекачивается, т.е. компримируется, попадая в сбросной коллектор, после чего он поступает на выход out цеха, где охлаждается, и где измеряются параметры газа - давление газа, температура газа, рассчитывается количество газа, проходящее через цех за единицу времени, это количество выражается в объемной или коммерческой производительности цеха (текущей объемной производительности приведенной к нормальным условиям).

Работой газоперекачивающего агрегата управляет система С автоматического управления ГПА. Под управлением САУ ГПА находится множество механизмов и подсистем ГПА, комплексное управление работой которых служит основной задаче - поддержанию (стабилизации) заданной частоты вращения нагнетателя, перекачивающего газ, фиг.2.

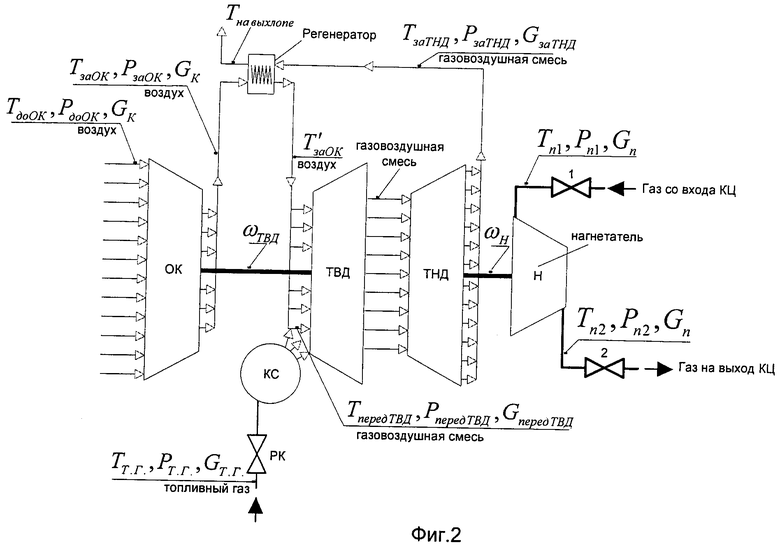

Рассматривая работу ГПА в объеме задач управления, обозначим основные элементы, представленные на фиг.2,

где ОК - осевой компрессор;

КС - камера сгорания;

ТВД - турбина высокого давления;

ТНД - турбина низкого давления;

РК - регулирующий клапан;

1 - кран №1 (вход компримируемого газа);

2 - кран №2 (выход компримируемого газа);

Ti - температура газа (газовоздушной смеси) i-й измерительной точки;

Pi - давление газа (газовоздушной смеси) i-й измерительной точки;

Gi - расход газа (газовоздушной смеси) i-й измерительной точки;

ω - частота вращения вала.

В газовой турбине энергия топливного газа используется на вращение вала осевого компрессора (ОК) и турбины высокого давления (ТВД), сжатие, нагрев и перемещение атмосферного воздуха, нагрев воздуха в регенераторе и камере сгорания; энтальпия разогретой смеси продуктов сгорания с избытком воздуха трансформируется за счет адиабатического расширения в кинетическую энергию газов, которая в свою очередь превращается через вращение лопаток турбины ТНД и нагнетателя в работу сжатия газа.

В каждой САУ ГПА оператор вручную изменяет задания по частоте вращения нагнетателя таким образом, чтобы получить на выходе компрессорного цеха требуемые значения параметров давление газа (Pout) либо объемной производительности (Qout) газа на выходе из КЦ.

Из совместной работы всех ГПА компрессорного цеха формируется гидравлический режим - значение суммарного перекачиваемого газа через цех с требуемыми показателями Pout, Qout. Режим фактически представляет поток газа с определенными значениями перечисленных параметров. Оператор при задании частот вращения нагнетателей учитывает границы работы оборудования ГПА и КЦ. Существуют десятки параметров в каждом ГПА, превышение значений которых приводит к технологически небезопасным режимам работы ГПА. Прогнозирование и предотвращение таких режимов - трудоемкая задача, требующая концентрации внимания человека особенно в ситуациях, когда требуется быстрое оперативное изменение заданий частот. Для повышения безопасности и качества управления оборудованием компрессорного цеха в предлагаемом способе решается задача организации автоматического управления режимом компрессорного цеха через управление заданиями частот нагнетателей ГПА.

Из патента RU 2181854 известен способ управления работой комплекса агрегатов компрессорного цеха, заключающийся в том, что измеряется давление транспортируемого газа на входе и выходе нагнетателей, температура транспортируемого газа на входе и выходе нагнетателей, частота вращения роторов нагнетателей, значение основного параметра газа компрессорного цеха (давления или расхода), которое сравнивается с заданной величиной основного параметра, и формируются управляющие воздействия на системы подачи топлива приводов газоперекачивающих агрегатов (ГПА), входящих в состав компрессорного цеха, отличающийся тем, что заданные величины частот вращения роторов нагнетателей определяют с использованием статических функций, при этом по давлениям технологического газа на входе и выходе параллельно работающих нагнетателей, температуре на входах и выходах нагнетателей и частотам вращения роторов нагнетателей определяют объемную производительность, политропический коэффициент полезного действия и требуемую для обеспечения заданного давления на выходе политропическую мощность сжатия каждого нагнетателя, суммируя которые получают требуемую политропическую мощность сжатия компрессорного цеха, по политропической мощности сжатия и политропическому коэффициенту полезного действия для каждого агрегата определяют механическую мощность на валу привода нагнетателя, по которой рассчитывают расход топливного газа газотурбинного привода каждого агрегата и общий расход топливного газа компрессорного цеха, далее путем неоднократного повторения этих действий с перебором значений частот вращения роторов нагнетателей при условии сохранения политропической мощности сжатия компрессорного цеха постоянной и равной требуемой политропической мощности компрессорного цеха получают ряд значений частот вращения роторов нагнетателей, из них, по минимуму общего расхода топливного газа компрессорного цеха и с учетом ограничений, выбирают тот, который считают оптимальным значением задания на частоты вращения роторов нагнетателей на данном шаге и подают в САУ ГПА в качестве управляющего воздействия, при этом функциональные зависимости для каждого нагнетателя непрерывно параметрически настраивают с использованием величин давлений транспортируемого газа на входе и выходе нагнетателя, температур транспортируемого газа на входе и выходе нагнетателя и расхода топливного газа, получаемых прямыми или косвенными измерениями в процессе работы агрегата.

К сожалению, данному способу присущи следующие недостатки.

В патенте указано, что работа рассматриваемого оптимизационного расчета иногда приводит к «потере» технологически приемлемых решений, что требует прекращения режима оптимизации и перехода к распределению нагрузки по критерию помпажных запасов. Этот недостаток возникает из-за того, что для оптимизационного расчета необходимо учитывать взаимное влияние агрегатов, выражая это влияние в виде значений регулируемого параметра и формируя дополнительные границы работы ГПА по значениям всех ключевых параметров технологически зависимых от изменения частоты вращения нагнетателя.

В способе управления режимом применен метод оптимизации, в основе которого лежат зависимости потребляемого топливного газа и политропической мощности нагнетателей ГПА. При этом политропическая мощность характеризует лишь полезную работу ГПА (составляющую менее 40% затрат энергии). Обработка неполной информации объекта управления снижает возможность получения требуемого точного результата расчета.

Из патента RU 2219375 известен способ управления работой комплекса газотурбинных компрессорных агрегатов, заключающийся в том, что измеряется давление газа на входе и выходе компрессоров, частота вращения роторов нагнетателей, значение регулируемого параметра газа комплекса агрегатов (давления, степени сжатия или расхода), которое сравнивается с заданной величиной регулируемого параметра, и формируются управляющие воздействия на системы подачи топлива приводных двигателей компрессорных агрегатов, входящих в состав комплекса агрегатов, отличающийся тем, что по разности измеренного прямым или косвенным образом значения регулируемой величины (давления на выходе комплекса компрессорных агрегатов, степени сжатия комплекса компрессорных агрегатов или расхода транспортируемого газа через комплекс компрессорных агрегатов) с заданным значением этой величины определяют величину, посредством отнесения которой к количеству работающих на нагрузку компрессоров получают среднее значение требуемой частоты вращения ротора компрессора каждого компрессорного агрегата, после чего для каждого компрессорного агрегата по измеренным частотам вращения валов газогенератора газотурбинного привода, вала компрессора, температуре продуктов сгорания перед турбиной газогенератора и/или силовой турбиной газотурбинного привода компрессора, давлению за компрессором газотурбинного привода, давлению газа на входе компрессора и перепаду давлений на конфузоре компрессора определяют величины запасов до ограничений по частотам вращения валов, температуре продуктов сгорания, давлению в камере сгорания, давлению на входе компрессора и расстоянию до границы помпажа компрессора, полученные величины приводят к одному диапазону значений при помощи нормирующих коэффициентов, по нормированным величинам получают обобщенные значения запасов до верхних и нижних ограничений по каждому компрессорному агрегату и по обобщенным значениям запасов и среднему требуемому значению частоты вращения ротора компрессора определяют требуемое значение частоты вращения ротора для каждого компрессора, которое подают в локальные САУ компрессорных агрегатов в качестве управляющего задания (воздействия).

К сожалению, данному способу присущи следующие недостатки.

В способе не учитывается максимально допустимая разность нагрузок между ГПА, выраженная в значениях параметра регулирования, а используемая в способе привязка к средним значениям частот вращения ГПА в зоне регулирования при одновременной работе существенно различных по техническому состоянию или мощности ГПА приведет к возникновению неучтенной критической разности нагрузок между ГПА, приводящей к потере устойчивой работы ГПА. Таким образом, способ при расчете границ регулирования каждым ГПА оперирует с неполной информацией, что ограничивает возможные распределения нагрузки в компрессорном цехе и не позволяет применять способ оптимизации во всем допустимом диапазоне работы агрегатов.

Таким образом, задача данного изобретения заключается в решении проблем, присущих известному уровню техники.

Сущность изобретения

В рамках настоящего изобретения поставленная задача решена путем разработки способа распределения нагрузки при управлении гидравлическим режимом компрессорного цеха газоперекачивающих агрегатов, заключающегося в том, что в каждом ГПА измеряют давление транспортируемого газа на входе и выходе нагнетателей, температуру транспортируемого газа на входе и выходе нагнетателей, частоту вращения роторов нагнетателей, перепады давления газа в нагнетателях, давления воздуха на входе и выходе осевых компрессоров, температуры воздуха на входе и выходе осевых компрессоров, а также температуры воздуха за рекуператорами, частоты вращения роторов компрессоров, расходы топливного газа турбин, температуры газовоздушной смеси в газоходах турбин, камер сгорания и рекуператорах, давления газовоздушной смеси в газоходах турбин, камер сгорания и рекуператорах, также измеряются значения основных параметров газа компрессорного цеха - давление газа на выходе цеха, объемная производительность компрессорного цеха, степень сжатия газа в компрессорном цехе, коммерческая производительность компрессорного цеха, которые сравниваются с заданными величинами основных параметров, и формируются управляющие воздействия в системы автоматического управления газоперекачивающих агрегатов (ГПА), входящих в состав компрессорного цеха. Способ характеризуется тем, что заданные величины частот вращения роторов нагнетателей определяют по соотношению в области допустимых значений изменения нагрузки каждого ГПА с учетом ограничения максимально допустимой разности нагрузок между соседними ГПА, при этом заданное оператором произвольное соотношение нагрузок выбирают и вносят в расчет, либо по включенному методу оптимизации вычисляют соотношение нагрузок, соответствующее минимальному потреблению топливного газа, для расчета оптимального соотношения нагрузок применяют метод оптимизации многомерных моделей при ограничениях, поиск оптимального соотношения нагрузок нагнетателей производят на всем диапазоне допустимых значений частот нагнетателей, одновременно учитывая ограничения максимально возможной разности между нагрузками нагнетателей, в расчете изменение потребления агрегатом топливного газа (химической энергии) связано с изменением в турбине энергий термического взаимодействия, механического взаимодействия и газодинамического взаимодействия рабочих сред (потока воздуха, потока топливного и перекачиваемого газа, потока газовоздушной смеси) согласно принципу сохранения энергии, а изменение указанных четырех видов энергии при помощи математических моделей выражаются через изменение характеризующих их измеренных в САУ ГПА параметров - температур рабочих сред, давлений рабочих сред, перепадов давлений рабочих сред и частот вращения валов турбин, таким образом, по измеренным данным и модельным зависимостям формируют основные модели энергетического взаимодействия в ГПА на текущих и ряде возможных режимах различных частот вращения ГПА, по модели энергетического взаимодействия рассчитывают соответствующие этим режимам значения объемной и коммерческой производительности ГПА, а также потребление топливного газа, полученные совокупности значений объемной и коммерческой производительности, расхода топливного газа и частот вращения формируют в статические зависимости, сформированные функциональные статические зависимости и ограничения обрабатывают методом оптимизационного расчета, при работе которого рассчитывают задания частот вращения нагнетателей методом нелинейного программирования, задания частот подают в систему управления ГПА в качестве управляющего воздействия, при этом предельно допустимые границы работы каждого отдельного ГПА рассчитывают по функциональным зависимостям непрерывно, а формирование модельных зависимостей энергетического баланса для оптимизационного расчета выполняют однократно для оптимизационного расчета.

Предложенный способ лишен недостатков, присущих решениям известного уровня техники, благодаря следующим его особенностям.

Произвольное распределение нагрузок между ГПА, удовлетворяющее технологически возможным соотношениям, позволяющее расширить возможные стратегии распределения нагрузок, обеспечивается за счет:

а) контроля всех технологических ограничений работы каждого отдельного ГПА при помощи формирования максимально и минимально допустимых значений частот вращения нагнетателей ГПА, с применением алгоритма контроля допустимой разности нагрузок между ГПА, корректирующего максимально и минимально допустимые значения частот вращения нагнетателей ГПА;

б) алгоритма запоминания и дальнейшего поддержания заданного соотношения нагрузок;

Пояснение

Задача регулирования режимом компрессорного цеха неразрывно связана с задачей распределения нагрузки между ГПА, так как именно САУ ГПА являются исполнительными механизмами регулятора режима. Нагрузка в данном случае это частота вращения нагнетателя или его производительность (коммерческая производительность), которая характеризует полезную работу ГПА. Сложность решения задачи распределения нагрузки одновременно связана с требованием:

- учета взаимного влияния работающих ГПА;

- учета сложившихся в данном компрессорном цехе технологических особенностей управления оборудованием, связанным с его техническим состоянием, имеющейся информации о взаимосвязи изменяющихся параметров каждого отдельного ГПА, неформализованной в САУ ГПА информации о возможных условиях перехода параметров к технологическим, предупредительным и даже аварийным значениям и т.п.

Перечисленные особенности характеризуют дополнительные расчетные и алгоритмические задачи, требующие решения для полноценной интеграции САУ ГПА в систему автоматического регулирования уровня КЦ, без учета которых автоматическое регулирование возможно лишь в ограниченных случаях совпадения благоприятных (для набора непроработанных технических решений) условий. Режимно-технологические задачи транспорта газа по своей сути являются многокритериальными. Информация о наиболее эффективном критерии управления в данных условиях работы цеха и каждого агрегата известна оператору. Поэтому разработан метод регулирования основных параметров газа компрессорного цеха, реализующий многовариантный выбор соотношения распределения нагрузок между агрегатами, которое устанавливает оператор либо оптимизационный расчет.

II. Повышение точности оптимизационного расчета достигается за счет:

а) применения функциональных расчетных зависимостей, описывающих основные виды энергетического взаимодействия в ГПА;

б) применения метода нелинейного оптимизационного программирования, обрабатывающего модель энергетического взаимодействия в ГПА.

Пояснение

Оптимизация распределения нагрузки между ГПА в рамках компрессорного цеха с целью снижения суммарных топливных затрат - давно обоснованная задача, которая, тем не менее, ранее не решалась широко известными методами оптимизации, выделенными в класс нелинейного программирования.

В общем виде для успешного решения задачи оптимизации необходимо решить две задачи:

- описать поведение системы на технически возможных режимах моделью как можно более адекватной поведению объекта оптимизации;

- применить метод оптимизации, позволяющий найти наиболее приемлемое решение (глобальный минимум).

Первая задача решается тем успешнее, чем точнее учитывается в модели взаимосвязь оптимизируемого параметра с массивом управляющих воздействий. При оптимизации суммарного топливного газа, представляющего сумму потребляемых расходов топливного газа каждым ГПА, требуется определить для каждого ГПА взаимосвязь между полезной и затраченной энергией при текущих условиях работы ГПА. Указанные зависимости формируются в результате активного эксперимента - по набору измеренных параметров объекта на различных фиксированных частотах вращения ГПА и соответствующих им потреблениям топливного газа, в зависимостях имеется возможность использования мощности как опорного параметра регулирования. Проблема заключается в том, что полученные функциональные зависимости соответствуют поведению объекта лишь в текущих условиях с неизменными значениями температуры наружного воздуха, химическом составе газа, плотности перекачиваемого газа и ряде прочих переменных параметров, влияющих на затрачиваемую и полезную работу. Из-за большого набора изменяющихся параметров и нелинейного влияния этих параметров друг на друга настроить полученную функциональную зависимость под измененные условия работы ГПА, без выполнения очередного активного эксперимента возможно только применяя достоверные функциональные зависимости, учитывающие физику изменения измеряемых параметров.

Наиболее близкие к поведению объекта модели получаются путем использования фундаментального закона сохранения энергии. Для расчета баланса энергий имеются необходимые измерительные приборы, передающие данные в САУ ГПА и СКУ КЦ, поэтому достаточно построить расчеты различных видов энергий во взаимосвязи с расчетом топливного газа.

Для моделирования последующих изменений энергий целесообразно опираться на взаимосвязь относительных изменений (Δ) параметров относительно текущего состояния, а не оперировать с абсолютными значениями энергий. Такой переход также позволяет осуществить «привязку» расчета к текущему состоянию системы без каких-либо дополнительных вычислительных процедур. В результате для моделирования поведения системы требуется построить функциональные зависимости между ΔωH и Δ параметров, входящими в расчет энергий, изменяющихся при изменении частоты вращения ωH. Функциональные зависимости позволяют рассчитать энергии на всех изменениях ωH и в результате получить потребление топливного газа газоперекачивающим агрегатом на соответствующих частотах вращения нагнетателя в текущих условиях работы ГПА.

Полученные таким образом наборы значений ωH, и Gтопливного газа в текущих условиях работы ГПА вносятся в оптимизационный расчет.

Решение оптимизационной задачи многомерной (в соответствии с количеством ГПА) модели при ограничениях методом перебора значений представляет даже для современной техники трудоемкую задачу, требующую значительных технических и временных ресурсов.

Для решения задачи оптимизации в данной работе применяется любой из методов нелинейного программирования, например метод градиентного спуска.

Краткое описание чертежей

Ниже изобретение описано более подробно на примере предпочтительного варианта выполнения, раскрытого со ссылкой на приложенные чертежи, на которых:

Фиг.1 изображает упрощенную схему компрессорного цеха.

Фиг.2 изображает упрощенную технологическую схему работы ГПА.

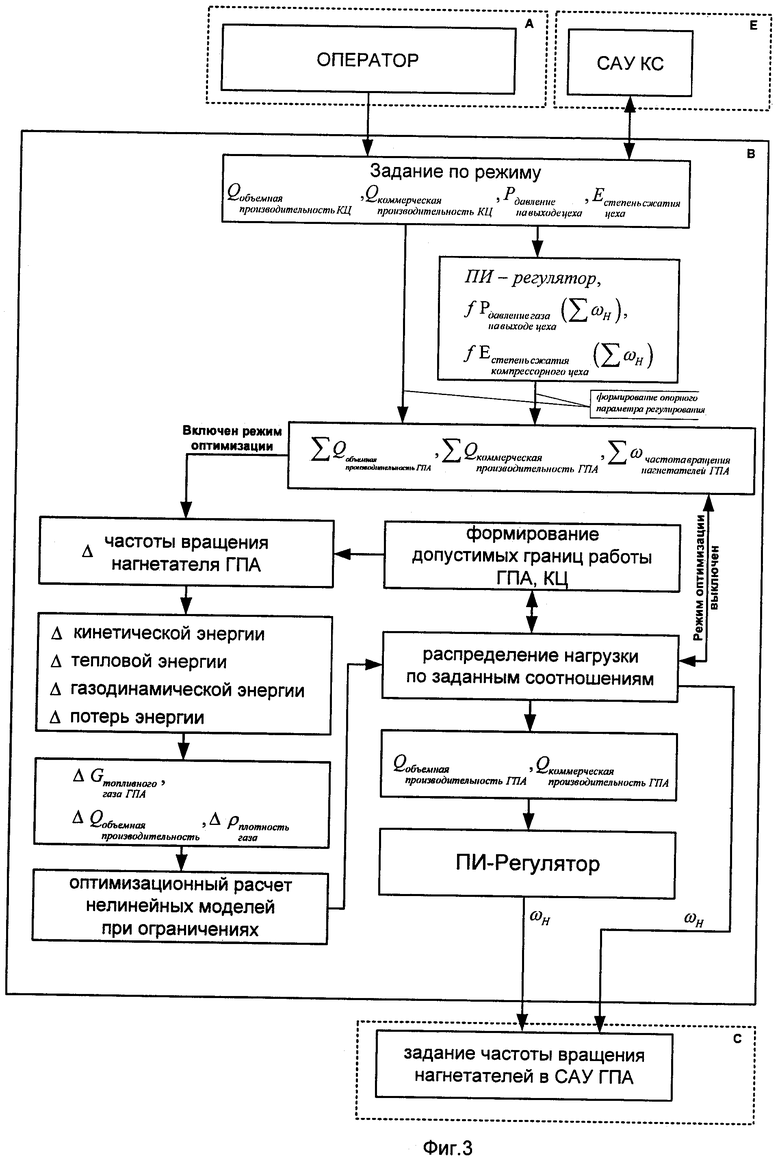

Фиг.3. изображает структурную схему работы регулятора режима с функцией оптимизации топливных затрат.

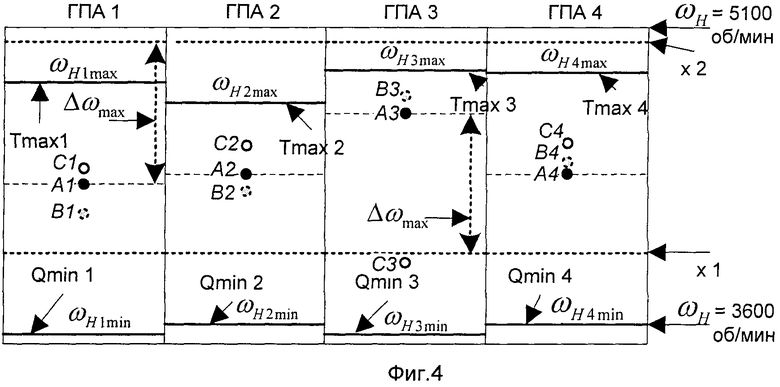

Фиг.4 изображает формирование допустимых границ работы ГПА, КЦ для четырех полнонапорных ГПА.

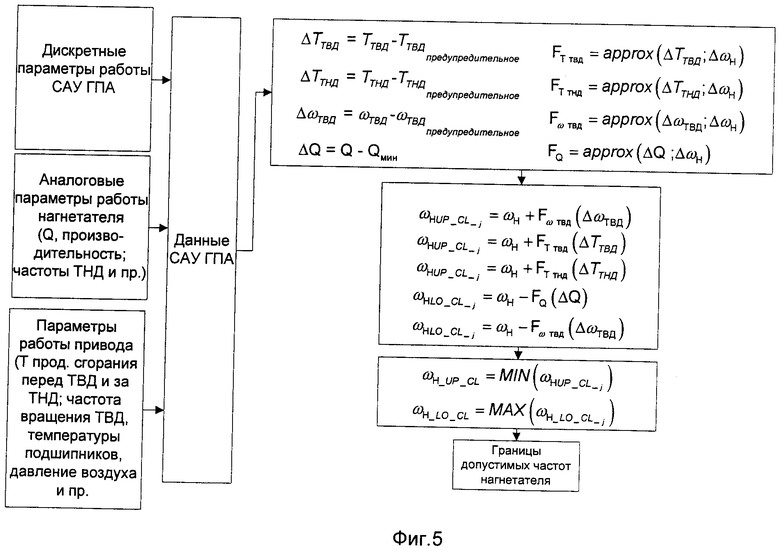

Фиг.5 изображает работу метода расчета допустимых частот (МРДЧ).

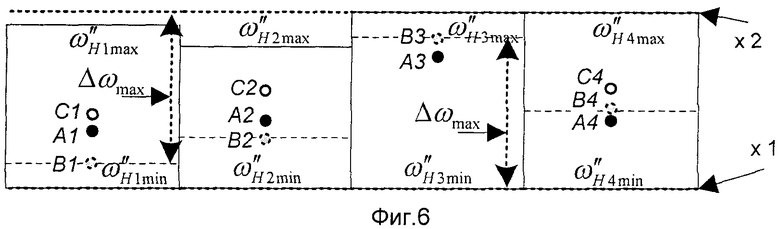

Фиг.6 изображает формирование допустимых границ работы для четырех полнонапорных ГПА с учетом максимальной разности нагрузок.

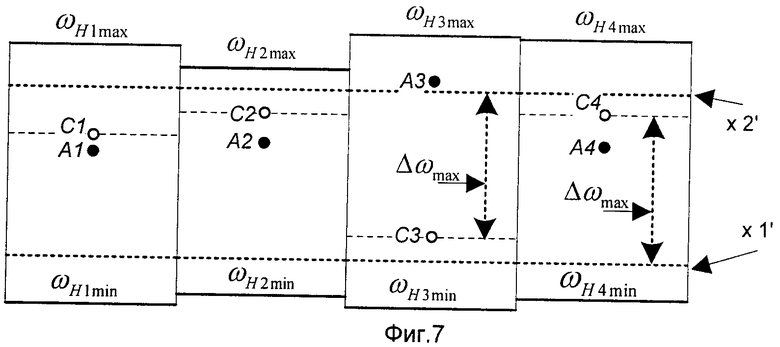

Фиг.7 изображает поле допустимых режимов, поиск глобального минимума.

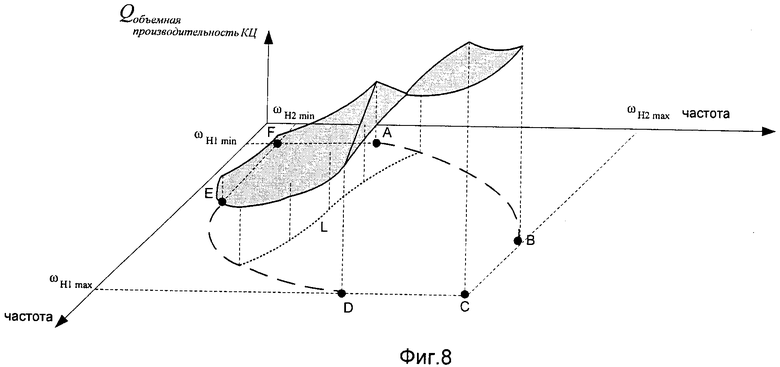

Фиг.8 изображает поверхность значений объемной производительности компрессорного цеха двух ГПА.

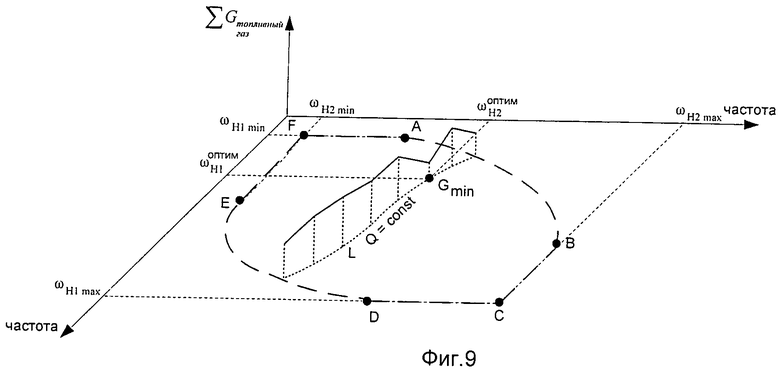

Фиг.9 изображает поиск оптимального соотношения нагрузок для двух ГПА.

Подробное описание предпочтительного варианта изобретения

Работа компрессорного цеха газоперекачивающих агрегатов представляет, в соответствии с фиг.1, организованную перекачку природного газа со входа in КЦ к выходу out КЦ при помощи группы газоперекачивающих агрегатов и систем управления САУ ГПА, информационно взаимодействующих с САУ КЦ. Заданием для работы КЦ, или заданием по режиму, служит требование поддерживать на выходе out цеха определенное требуемое значение Pout, либо Qout. В существующих компрессорных цехах значение задания режима поддерживается человеком - оператором, который вводит задание частоты вращения нагнетателя в каждую САУ ГПА и контролирует со временем реакцию на выходе компрессорного цеха - Pout, либо Qout. При этом вводу задания по частоте вращения предшествует анализ оператором ряда измеряемых и вычисляемых каждой САУ ГПА важных технологических параметров, критически значимые изменения которых приводят к аварийным ситуациям. Для предотвращения таких изменений оператор опирается на предшествующий опыт, включающий знание реального технического состояния каждого ГПА и отдельных его составных частей, приблизительное знание зависимостей между изменением частоты вращения нагнетателя и изменением важных технологических параметров. Кроме перечисленных данных на выбор значений заданий влияют сведения, полученные от операторов соседних компрессорных цехов о возможном предстоящем изменении гидравлического режима Рin, либо Оin, а также знания о погрешностях и степени достоверности измерительной и рассчитываемой информации в САУ ГПА и САУ КЦ.

Значение задания по частоте вращения, внесенное в САУ ГПА, поступает в микропроцессорный модуль, который сравнивает его с текущим измеренным значением частоты и по разности между указанными значениями формирует управляющее воздействие на регулирующий клапан подачи топливного газа по ПИ-закону регулирования.

Топливный газ, сгорая в камере сгорания, смешивается с воздухом, поступающим из регенератора, полученная газовоздушная смесь подается на лопатки турбины высокого давления. Часть энергии газовоздушной смеси отбирается турбиной высокого давления, остальная часть поступает на лопатки следующей турбины низкого давления. Отбор энергии турбиной сопровождается падением температуры и давления газовоздушной смеси. Турбина высокого давления и осевой компрессор имеют единый вал. Таким образом, отобранная ТВД часть энергии газовоздушной смеси расходуется на всасывание осевым компрессором атмосферного воздуха и перемещение этого воздуха через регенератор.

ТНД объединена валом с нагнетателем, поэтому газовоздушная смесь, поданная на лопатки ТНД вращает одновременно и нагнетатель. На выходе ТНД газовоздушная смесь сохраняет все еще высокое значение тепловой энергии, которая в регенераторе передается закачиваемому атмосферному воздуху.

Вращение центробежного нагнетателя ГПА приводит к засасыванию газа из шлейфа крана №1, приданию газу скорости, равной скорости вращения нагнетателя, и последующему сжатию газа в диффузоре нагнетателя. Сжатый газ поступает через кран №2 к выходу компрессорного цеха out.

В микропроцессорный модуль САУ ГПА поступает информация измеренных значений температур, давлений, частот вращения, расходов, значений вибраций и осевого сдвига, часть из перечисленных измерительных параметров показана на фиг.2. Собранная информация автоматически обрабатывается и участвует в алгоритмах САУ ГПА, по ней, в случае приближения некоторых из технологически важных параметров к предупредительным значениям, срабатывают ограничивающие регуляторы, которые могут блокировать задание оператора и изменять частоту вращения нагнетателя произвольно по ограничивающим алгоритмам управления, препятствующим возникновению аварийной ситуации. При этом режим компрессорного цеха, соответственно, имеет возможность изменяться неконтролируемо до выхода САУ ГПА на безопасно удаленный от ограничения режим. Не все технологически важные параметры, зависимые от изменения частот вращения участвуют в предупредительных алгоритмах САУ ГПА, но большинство из них при критическом изменении могут стать причиной аварийного останова. Поэтому анализ значений важных технологических параметров каждого ГПА представляет обязательную циклическую процедуру человека - оператора.

Обработка человеком всего перечня важной технологической информации невозможна в ситуациях, требующих экстренного принятия мер и при длительном переключении внимания. Поэтому человек не имеет возможности управлять режимом КЦ с необходимой точностью и быстродействием. Человек, без наличия соответствующего аппаратного и математического обеспечения, не в состоянии определить оптимальное соотношение нагрузок между ГПА КЦ и снизить тем самым потребление топливного газа цехом. В современных условиях усложнение газотранспортной сети, при которой работа компрессорных цехов объединена на один магистральный газопровод, требует объединение компрессорных цехов в единую систему межцехового управления компрессорной станции (КС).

Исходя из ряда перечисленных причин на уровне компрессорного цеха, актуальна реализация автоматического управления режимом и распределения нагрузки между ГПА.

Описание работы способа управления гидравлическим режимом компрессорного цеха с оптимальным распределением нагрузки между газоперекачивающими агрегатами

На фиг.3 изображена работа способа автоматического управления компрессорного цеха. На рисунке выделены основные компоненты, управления компрессорным цехом, отличающие его от режима управления вручную оператором КЦ. Значение задания на режим выбирается и вводится в САУ КЦ либо оператором компрессорного цеха, либо вышестоящей системой управления компрессорной станции через информационные каналы связи. Полученное значение задания по параметру регулирования компрессорным цехом поступает в блок управления, который формирует опорный параметр регулирования цехом. Выбранный опорный параметр регулирования - один из ΣQпроизводительность цеха, ΣQкоммерч. производительность цеха или ΣωH подается в блок оптимизационного расчета либо, если оптимизация распределения нагрузки не включена, значение параметра попадает непосредственно в блок распределения нагрузки, в котором сохраняются соотношения нагрузок, запомненные на момент включения режима автоматического регулирования компрессорным цехом. Изменение соотношения распределенных нагрузок корректируется в четырех случаях:

- оператором путем выключения режима автоматического управления, последующего задания частот вращения нагнетателей в каждую САУ ГПА вручную и повторного включения регулятора режима;

- блоком формирования допустимых границ работы ГПА, КЦ в случае, если в результате отработки задания ГПА приближается к максимально или минимально возможному значению регулирования;

- введенным новым значением опорного параметра регулирования, в случае, когда сохранение текущего соотношения выводит ГПА за пределы максимально или минимально возможных значения регулирования сон;

- блоком оптимизации распределения нагрузки между ГПА.

Блок формирования границ также передает исходную информацию о возможном изменении ωH относительно текущего значения до максимальной и минимальной границы, т.е. формируются две области значений от - ΔωH_i до +ΔωH_i. Далее для каждого значения этой области, с шагом 1 об/мин рассчитывается изменение кинетической, тепловой, газодинамической энергии и энергии потерь. Полученные значения энергий каждого шага суммируются и выражаются относительно текущего значения в изменении потребления топливного газа +ΔGтопливо_i и -ΔGтопливо_i, где i - одна из точек массива значений, соответствующих массиву частот в области (-ΔωH_i; +ΔωH_i). По функциональным зависимостям для каждого i-го шага рассчитывается изменение ±ΔQпроизводительность нагнетателя ГПА_i и ±Δρплотность газа на входе H_i. Полученные наборы относительных значений формируют массивы (±ΔGтопливо_i; ±ΔωH_i, ±ΔQпроизводительность нагнетателя ГПА_i, ±ΔQкоммерческая производительность нагнетателя ГПА_i). В зависимости от выбранного одного из трех опорного параметра регулирования выполняется переход от относительных значений к абсолютным значениям в наборах массива значений (Gтопливо_i, ωH_i) либо (Gтопливо_i, Qобъемная производительность нагнетателя ГПА_i), либо (Gтопливо_i, Qкоммерческая производительность нагнетателя ГПА_i). Выбранный набор массивов значений аппроксимируется.

Процедура выполняется для каждого ГПА. Таким образом формируются нелинейные модельные зависимости параметра регулирования и потребления топливного газа для каждого ГПА. Полученные функциональные зависимости поступают в блок оптимизационного расчета, где при поиске решений дополнительно учитывается максимальная разность нагрузок между агрегатами. Полученные рассчитанные значения заданий попадают в блок распределения нагрузки. В связи с тем, что оптимизационный модуль рассчитывает задания в поле допустимых значений, блок распределения нагрузок не выполняет дополнительных корректировок рассчитанных оптимальных значений заданий.

Блок распределения нагрузки дополнительно проверяет выполнение условия соответствия заданий нагрузок их допустимым границам регулирования. В случае, если происходит выход за границу регулирования, задание на ГПА корректируется по максимально или минимально возможному значению. В этом случае разность между требуемым заданием ГПА и его предельно возможным значением распределяется между заданиями соседних ГПА по принципу сохранения соотношения нагрузок. В случае, если за границу регулирования выходит несколько ГПА, соответственно их нагрузка распределяется на оставшиеся с запасом регулирования ГПА. При исчерпании всеми ГПА запасов регулирования устанавливаются предельно возможные значения задания на каждый ГПА, происходит корректировка значения опорного параметра регулирования в соответствии с его предельно допустимым значением и подается соответствующая сигнализация - «КЦ достиг ограничения».

Сформированные задания нагрузок ГПА при управлении по Qпроизводительности ГПА или Qкоммерч. производительности ГПА передается в ПИ-регулятор, поддерживающий выбранный параметр регулирования ГПА равным заданному через выдачу управляющих значений ωН.

Таким образом в САУ ГПА поступают значения задания частоты вращения нагнетателя ωН в автоматическом режиме регулирования компрессорным цехом.

Более подробно работу отдельных частей способа регулирования поясняют следующие фигуры.

Формирование допустимых границ работы ГПА, КЦ пояснено примером на фиг.4. Общая нагрузка, выраженная в частотах вращения нагнетателей четырех агрегатов (фиг.4), разделена в поле допустимых решений по соотношению согласно положению точек А1, А2, A3, А4. На фиг.4 положение точки соответствует значению частоты вращения нагнетателя между значениями 3600-5100 об/мин.

Область допустимых режимов работы каждого агрегата определяется максимально допустимой частотой вращения ωHmax и минимально допустимой частотой ωHmin нагнетателя, полученных методом расчета допустимых частот (фиг.5) с учетом дополнительных параметров контроля.

Метод расчета допустимых частот (МРДЧ) устанавливает функциональные зависимости между важными технологическими параметрами и ωH. Эта функциональная зависимость F(Δx)=ΔωH, где Δx - изменение значения технологического параметра от текущего значения до его предупредительного значения, соответствующего предаварийной ситуации.

Полученные значения ΔωH прибавляются к текущему значению ωH для расчета верхней допустимой границы регулирования ωH_UP_CL и вычитаются для расчета нижней допустимой границы регулирования ωH_LO_CL. После расчета ряда значений границ выполняется процедура сравнения для обоих типов границ и выбирается наименьшее значение из набора значений максимально допустимых границ и наибольшее значение из набора значений минимально допустимых границ.

Полученные границы сформированы путем расчета функциональных зависимостей основных технологических параметров агрегата, определяющих индивидуальные границы его работы. В примере (фиг.4) верхние ограничения частот сформированы по параметру Тmах - «температура за турбиной низкого давления ТНД», а нижние границы сформированы значением минимально допустимой производительности нагнетателя. При других условиях работы ограничивающими параметрами могут стать любые другие участвующие в расчете допустимых границ регулирования ГПА. В случае, если ГПА имеет важные технологические параметры, не перечисленные в стандартном перечне, такой параметр добавляется и участвует в расчете границ регулирования ГПА. В случае, если ГПА имеет важные технологические параметры, не перечисленные в стандартном перечне, такой параметр добавляется и участвует в расчете границ регулирования ГПА.

Кроме перечисленных ограничений, которые определяют границы работы каждого агрегата согласно МРДЧ, формируются границы с учетом ограничений по максимально допустимой разнице нагрузок между нагнетателями цеха Δωmax, для параллельной схемы показаны на чертежах линиями х 1 и x 2.

Эти линии построены для минимальных MIN ωH (точка А1) и максимальных МАХ ωH (точка A3) из текущих частот вращения нагнетателей. Если выполняется условие для всех ГПА:

MIN ωH+Δωmax<ωH_UP_CL, то ωH_UP_CL=MIN ωH+Δωmax.

Если выполняется условие для всех ГПА:

МАХ ωH-Δωmax<ωH_UP_CL, то ωH_UP_CL=MAX ωH-Δωmax.

Если условия не выполняются для ГПА, то границы этого ГПА ωH_UP_CL или ωH_LO_CL не корректируются.

То есть учет предельно допустимой разности нагрузки между ГПА является дополнительным ограничением для значений ωН_UP_CL и ωH_LO_CL индивидуальных границ ГПА.

Линия х 2 расположена выше температурных ограничений ГПА1-4, поэтому агрегаты не выйдут на ограничение х 2 по максимально допустимой разнице нагрузок на верхних границах. Линия х 1 находится выше ограничений по минимально допустимой производительности ГПА1-4, поэтому агрегаты не разгружаются до частоты вращения линии х 1, т.к. они при этом выйдут за границу допустимой разницы нагрузок. С учетом описанного, технологические границы совместной работы, рассчитанные МРДЧ, создадут поле допустимых режимов ГПА, которому соответствует фиг.6.

В указанной области имеется возможность задать новый режим, например В1, В2, В3, В4, человеком-оператором КЦ или автоматическим алгоритмом распределения нагрузки, который использует метод оптимизации топливных затрат. Если оператор введет новое задание, то он тем самым установит соотношение нагрузок, которое система запоминает и поддерживает с течением времени. В случае выхода на ограничитель работы САУ ГПА, поддержка значения регулируемого основного параметра цеха обеспечивается агрегатом (агрегатами), у которого запас по регулированию больше.

На фиг.4 положение точек С1, С2, С3, С4 соответствует новому режиму работы ГПА, при котором точка С3 выходит за границы зоны допустимой роботы текущего режима А1, А2, А3, А4. Для работы оптимизационного метода важно оценивать все возможные варианты соотношения нагрузок, чтобы найти глобальный минимум топливных затрат. Поэтому работа МРДЧ в режиме оптимизации топливных затрат разделена на поиск оптимального соотношения нагрузок во всей области допустимых режимов ГПА и последующую оценку полученного соотношения нагрузок с учетом допустимой разности нагрузок, фиг.7.

Пояснение принципа нахождения оптимального соотношения нагрузок рассмотрено на примере фиг.8 и фиг.9. В соответствии с представленными фигурами режим компрессорного цеха задают два газоперекачивающих агрегата. Частоты вращения газоперекачивающих агрегатов могут изменяться в диапазоне: для ГПА №1 от ωН1 min до ωН2 max и для ГПА №2 от ωН2 min до ωH2 max. Поле возможных заданий частот вращения ограничено фигурой ABCDEF на плоскости координат частот вращения (ωH1, ωH2). В соответствии с фигурой ABCDEF, существует поверхность значений суммарной производительности обеих ГПА, равная Qпроизводительность цеха, ограниченная точками ABCDEF. Эта поверхность охватывает все возможные режимы работы каждого ГПА с учетом допустимой разности нагрузок между агрегатами. Допустимая разность нагрузок фигуры ограничивается участками кривых АВ и ED. При управлении режимом требуется поддерживать постоянное значение Qпроизводительность цеха, т.е. чтобы производительность была равна константе. Таким образом на поверхности возможных значений производительности цеха выделяется отрезок кривой линии L, точки которой соответствует условию Qпроизводительность цеха=const, а этому отрезку соответствуют различные сочетания частот вращения ωН1 и ωН2.

Рассматривая работу агрегатов в координатах (ωН1, ωН2, ΣGтопливного газа), (фиг.9), кривой (Qпроизводительность цеха=соnst соответствует кривая ΣGтопливного газа с различными значениями, зависящими от особенностей работы каждого отдельного агрегата на определенных частотах вращения. Из всех значений данного отрезка ΣGтопливного газа существует значение, при котором ΣQтопливного газа имеет минимальное сочетание и соответствующее этому значению оптимальные значения ωН1 и ωН2 - на фиг 9, этому месту соответствует точка Gmin.

Работа оптимизационного метода представляет последовательное построение многомерных поверхностей в координатах (ωН1, ωН2,…ωHN, Qпроизводительность цеха) и (ωН1, ωН2,…ωHN, ΣGтопливного газа), формирование ограничений в виде соблюдения константы опорного параметра регулирования и ограничения на изменения частот в пределах диапазонов допустимой работы каждого ГПА, где N - количество агрегатов, работающих в КЦ. Полученная таким образом поверхность значений обрабатывается методом нелинейного программирования (самый простейший из которых - метод градиентного спуска). Завершением поиска метода оптимизации является набор значений заданий частот (ωH1, ωH2,…ωHN), которые поступают в блок распределения нагрузки регулятора режима компрессорного цеха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕГРУЗКОЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ОДНОГО ЦЕХА ДОЖИМНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2024 |

|

RU2837177C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА АГРЕГАТОВ КОМПРЕССОРНОГО ЦЕХА | 2001 |

|

RU2181854C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КОМПРЕССОРНОГО ЦЕХА | 2015 |

|

RU2591984C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции | 2023 |

|

RU2819130C1 |

| Способ снижения потребления топливного газа параллельно работающими газоперекачивающими агрегатами дожимной компрессорной станции | 2023 |

|

RU2819129C1 |

| Способ определения рабочей зоны топливно-регулирующего клапана, обеспечивающий устойчивое горение в камере сгорания газоперекачивающего агрегата | 2020 |

|

RU2738086C1 |

| Способ снижения потребления топливного газа последовательно работающими очередями газоперекачивающих агрегатов дожимной компрессорной станции на Крайнем Севере РФ | 2023 |

|

RU2821718C1 |

| Способ снижения потребления топливного газа параллельно работающими газоперекачивающими агрегатами дожимной компрессорной станции на Крайнем Севере РФ | 2023 |

|

RU2822436C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2322601C1 |

Изобретение относится к области управления газоперекачивающими агрегатами (ГПА) при транспортировке газа. Заданные величины частот вращения роторов нагнетателей определяют по соотношению в области допустимых значений изменения нагрузки каждого ГПА с учетом ограничения максимально допустимой разности нагрузок между соседними ГПА. Заданное оператором произвольное соотношение нагрузок вносят в расчет, либо по включенному методу оптимизации вычисляют соотношение нагрузок, соответствующее минимальному потреблению топливного газа. Для расчета оптимального соотношения нагрузок применяют метод оптимизации многомерных моделей при ограничениях. Поиск оптимального соотношения нагрузок нагнетателей производят на всем диапазоне допустимых значений частот нагнетателей, учитывая ограничения максимально возможной разности между нагрузками нагнетателей. В расчете изменение потребления агрегатом топливного газа связано с изменением в турбине энергий термического взаимодействия, механического взаимодействия и газодинамического взаимодействия рабочих сред согласно принципу сохранения энергии. Изменение указанных четырех видов энергии при помощи математических моделей выражаются через изменение измеренных в системе автоматического управления ГПА параметров. По измеренным данным и модельным зависимостям формируют основные модели энергетического взаимодействия в ГПА на текущих и ряде возможных режимах различных частот вращения ГПА. По модели энергетического взаимодействия рассчитывают соответствующие этим режимам значения объемной и коммерческой производительности ГПА, а также потребление топливного газа. Полученные совокупности значений формируют в статические зависимости. Последние и ограничения обрабатывают методом оптимизационного расчета, при работе которого рассчитывают задания частот вращения нагнетателей методом нелинейного программирования, задания частот подают в систему управления ГПА в качестве управляющего воздействия. Предельно допустимые границы работы каждого отдельного ГПА рассчитывают по функциональным зависимостям непрерывно, а формирование модельных зависимостей энергетического баланса для оптимизационного расчета выполняют однократно для оптимизационного расчета. Изобретение направлено на расширение возможности распределения нагрузки в цехе и применение способа оптимизации во всем диапазоне работы ГПА. 9 ил.

Способ распределения нагрузки при управлении гидравлическим режимом компрессорного цеха газоперекачивающих агрегатов (ГПА), заключающийся в том, что в каждом ГПА измеряют давление транспортируемого газа на входе и выходе нагнетателей, температуру транспортируемого газа на входе и выходе нагнетателей, перепад давлений в нагнетателях, частоту вращения роторов нагнетателей, давления воздуха на входе и выходе осевых компрессоров, температуры воздуха на входе и выходе осевых компрессоров, а также температуры воздуха за рекуператорами, частоты вращения роторов компрессоров, расходы топливного газа турбин, температуры газовоздушной смеси в газоходах турбин, камер сгорания и рекуператорах, давления газовоздушной смеси в газоходах турбин, камер сгорания и рекуператорах, также измеряют значения основных параметров газа компрессорного цеха - давление газа на выходе цеха, объемную производительность компрессорного цеха, степень сжатия газа в компрессорном цехе, коммерческую производительность компрессорного цеха, которые сравнивают с заданными величинами основных параметров, и формируют управляющие воздействия в системы автоматического управления ГПА, входящих в состав компрессорного цеха, отличающийся тем, что заданные величины частот вращения роторов нагнетателей определяют по соотношению в области допустимых значений изменения нагрузки каждого ГПА с учетом ограничения максимально допустимой разности нагрузок между соседними ГПА, при этом заданное оператором произвольное соотношение нагрузок выбирают и вносят в расчет, либо по включенному методу оптимизации вычисляют соотношение нагрузок, соответствующее минимальному потреблению топливного газа, для расчета оптимального соотношения нагрузок применяют метод оптимизации многомерных моделей при ограничениях, поиск оптимального соотношения нагрузок нагнетателей производят на всем диапазоне допустимых значений частот нагнетателей, одновременно учитывая ограничения максимально возможной разности между нагрузками нагнетателей, в расчете изменение потребления агрегатом топливного газа (химической энергии) связывают с изменением в турбине энергий термического взаимодействия, механического взаимодействия и газодинамического взаимодействия рабочих сред (потока воздуха, потока топливного и перекачиваемого газа, потока газовоздушной смеси) согласно принципу сохранения энергии, а изменение указанных четырех видов энергии при помощи математических моделей выражают через изменение измеренных в системах автоматического управления ГПА параметров - температур рабочих сред, давлений рабочих сред, перепадов давлений рабочих сред и частот вращения валов турбин, таким образом, по измеренным данным и модельным зависимостям формируют основные модели энергетического взаимодействия в ГПА на текущих и ряде возможных режимах различных частот вращения ГПА, по модели энергетического взаимодействия рассчитывают соответствующие этим режимам значения объемной и коммерческой производительности ГПА, а также потребление топливного газа, полученные совокупности значений объемной и коммерческой производительности, расхода топливного газа и частот вращения формируют в статические зависимости, сформированные функциональные статические зависимости и ограничения обрабатывают методом оптимизационного расчета, в процессе которого рассчитывают задания частот вращения нагнетателей методом нелинейного программирования, задания частот подают в систему управления ГПА в качестве управляющего воздействия, при этом предельно допустимые границы работы каждого отдельного ГПА рассчитывают по функциональным зависимостям непрерывно, а формирование модельных зависимостей энергетического баланса для оптимизационного расчета выполняют однократно для оптимизационного расчета.

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА ГАЗОТУРБИННЫХ КОМПРЕССОРНЫХ АГРЕГАТОВ | 2002 |

|

RU2219375C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА АГРЕГАТОВ КОМПРЕССОРНОГО ЦЕХА | 2001 |

|

RU2181854C1 |

| US 4494006 A, 15.01.1985 | |||

| US 7676283 B2, 09.03.2010. | |||

Авторы

Даты

2012-06-27—Публикация

2011-02-14—Подача