Область техники, к которой относится изобретение

Предлагаемое техническое решение относится к транспортному машиностроению и может быть применено при изготовлении и использовании тормозных и фрикционных накладок, колодок дисковых тормозов автомобилей.

Уровень техники

Чем больше автомобиль тормозит, тем больше нагреваются тормозной диск и колодка дискового тормоза. Далее в тексте наряду с термином колодка дискового тормоза будут употребляться термины: тормозные колодки, колодки. Чрезмерное нагревание колодки приводит к уменьшению коэффициента трения, потере свойств фрикционной накладки, а также передаче тепла на гидравлические элементы тормозов. А следовательно, ухудшаются эксплуатационные характеристики колодки.

Таким образом, главными проблемами при работе колодок дискового тормоза являются:

- отвод тепла от колодки и недопущение снижения коэффициента трения;

- недопущение передачи тепла через колодку к гидравлическим элементам тормозов, прогреву рабочей жидкости в гидроцилиндре(ах) прижима колодки к тормозному диску.

Для решения проблем необходимо или создать фрикционный материал не проводящий тепло (плохо проводящий тепло), или организовать эффективный съем или отвод тепла с колодки.

Аналогом заявляемого изобретения является тормозная колодка железнодорожного подвижного состава /Полезная модель РФ №16120 с датой публикации 10.12.2000 г./, содержащая композиционную полимерную фрикционную накладку и металлический каркас, армирующий тыльную часть колодки. Колодка дискового тормоза на границе продольного сечения рабочей поверхности фрикционной накладки содержит вогнутый П-образный участок. Углубление расположено поперек колодки и поперек вектора скорости движения тормозного диска относительно колодки. Недостатком аналога является плохой теплоотвод от фрикционного материала колодки.

Другим аналогом является чугунная тормозная колодка /АС СССР №81376, заявленное 01.07.1949 г./, содержащая несколько поперечных канавок на своей рабочей поверхности, делящих тело колодки на несколько частей. Благодаря такой конструкции при нагревании колодки во время ее работы каждая часть колодки расширяется отдельно, а общая кривизна поверхности колодки не изменяется. Поперечные канавки улучшают отвод тепла от колодки.

Углубления, как и в предыдущем аналоге, расположены поперек колодки и поперек вектора скорости движения колеса относительно колодки. Недостатком аналога является плохой теплоотвод от фрикционного материала колодки.

Наиболее близким к заявляемому техническому решению, взятому в качестве прототипа, является техническое решение, в котором колодка дискового тормоза автомобиля содержит фрикционную накладку, каркас, при этом колодка дискового тормоза на границе поперечного сечения рабочей поверхности фрикционной накладки содержит вогнутости /патент JP 62209235, опубликованный 14.09.1987/.

Недостатками прототипа являются:

А. Недостаточный отвод тепла от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску.

Б. Малая надежность выравнивания давления между зонами повышенного и пониженного давления на стенках колодки в условиях, когда колодка прижата к тормозному диску.

В. Недостаточный унос нагретого абразива и расплавленного связующего от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску.

Раскрытие изобретения

Задачей изобретения является улучшение эксплуатационных характеристик колодки.

Поставленная задача решается тем, что колодка дискового тормоза автомобиля содержит фрикционную накладку, каркас, при этом колодка дискового тормоза на границе поперечного сечения рабочей поверхности фрикционной накладки содержит вогнутости, и от прототипа отличается тем, что

глубину вогнутости, расположенной на границе поперечного сечения у края рабочей поверхности, выполняют меньшей, чем глубину вогнутости, расположенной на границе поперечного сечения в срединной области рабочей поверхности.

Продольные углубления, выполненные по изобретению, решают следующие технические задачи:

- отвод тепла от фрикционной накладки в поток воздуха, движущийся по углублениям в условиях, когда колодка прижата к тормозному диску;

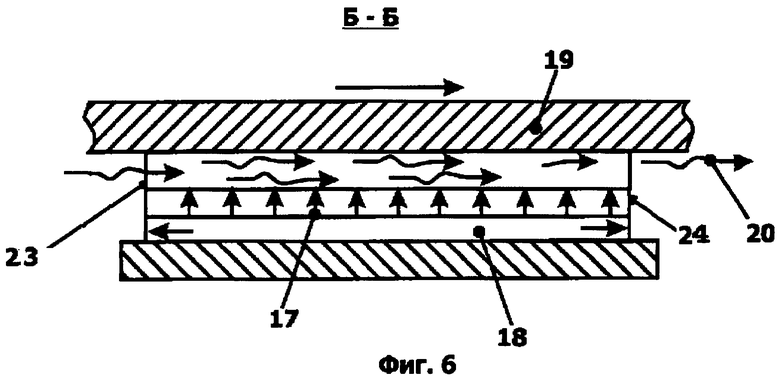

- выравнивание давления между зоной повышенного давления (по сравнению с давлением окружающей среды) на стенке 23 (см. фиг.6) и зоной разрежения, образующейся за стенкой 24 (см. фиг.6) при прижатии колодки к тормозному диску;

- обеспечение уноса нагретого абразива и расплавленного связующего потоком воздуха, движущимся по углублениям в условиях, когда колодка прижата к тормозному диску.

Техническими результатами изобретения являются:

А. Отвод тепла в большей степени от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску.

Б. Повышение надежности выравнивания давления между зоной повышенного давления, образующейся в набегающем воздушном потоке перед стенкой 23 (см. фиг.6), и зоной разрежения, образующейся в воздушном потоке за стенкой 24 (см. фиг.6) при прижатии колодки к тормозному диску.

Повышенное давление на стенке 23 (см. фиг.6) и пониженное давление, действующее на стенку 24, дают в сумме результирующую силу, совпадающую по направлению с силой, действующей от вращающегося тормозного диска на тормозную колодку.

Выравнивание давления уменьшает аэродинамическое воздействие на колодку, когда она прижата к тормозному диску. Что, в свою очередь, уменьшает нагрузки на устройство удержания тормозной колодки.

Повышение надежности выравнивания давления в условиях, когда продольные углубления могут забиваться нагретым абразивом и расплавленным связующим, обеспечивается выполнением более глубоким продольного углубления, проходящего через срединную область рабочей поверхности, чем продольного углубления, проходящего у края рабочей поверхности.

В. Обеспечение уноса нагретого абразива и расплавленного связующего в большей степени от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску.

Г. Повышение прочности фрикционной накладки, предотвращение сколов ее краев.

При анализе изобретательского уровня сравнивалась отличительная часть формулы заявленного изобретения с признаками заявки-аналога JP 2000145848, опубликованной 26.05.2000.

Ни один из вышеприведенных технических результатов не достигается колодкой-аналогом, описанной в заявке JP 2000145848.

У колодки-аналога (заявка JP 2000145848) выполнены поперечные углубления.

Когда колодка-аналог прижата к тормозному диску, воздух в поперечных углублениях не движется и быстро нагревается, что не способствует охлаждению фрикционной накладки.

Как указывалось выше, поперечные углубления колодки-аналога не соединяют между собой зону повышенного давления на стенке 23 и зону разрежения, образующуюся за стенкой 24, когда колодка-аналог прижата к тормозному диску и поэтому не выравнивают давление. Повышенное давление и разрежение на стенках колодки дают в сумме результирующую силу, совпадающую по направлению с силой, действующей от вращающегося тормозного диска на тормозную колодку. А это увеличивает нагрузки на устройство удержания тормозной колодки.

Ниже подробнее опишем механизм отвода тепла от фрикционной накладки в поток воздуха, движущийся по продольным углублениям в условиях, когда колодка прижата к тормозному диску.

Проходя по продольным углублениям в серединной области рабочей поверхности (в условиях, когда колодка прижата к тормозному диску), воздух получает тепло от поверхности фрикционной накладки. Проходя по продольным углублениям у края рабочей поверхности, воздух также получает тепло от поверхности фрикционной накладки. Так как глубину вогнутости, расположенной у края рабочей поверхности, выполняют меньшей, чем глубину вогнутости, расположенной в серединной области рабочей поверхности, количество тепла, отводимое от срединной области, больше, чем количество тепла, отводимое от края рабочей поверхности. А это очень важно, так как срединная область при работе колодки нагревается больше, чем края. Кроме того, предотвращается возможность скола края фрикционной накладки. Прочность фрикционной накладки и в целом колодки повышается, и тем самым повышается надежность работы колодки.

В условиях, когда колодка прижата к тормозному диску, скорость движения воздуха в углублениях (канавках, каналах, впадинах) высока и приблизительно равна окружной скорости диска в месте контакта диска с колодкой.

Колодка дискового тормоза автомобиля является основным исполнительным элементом тормоза автомобиля и предназначена для передачи усилия от тормозного цилиндра на дисковый тормоз через свою рабочую поверхность. При контакте рабочей поверхности колодки с вращающимся тормозным диском на поверхности его контакта с колодкой появляется сила трения, направленная против вращения тормозного диска, а следовательно, и против вращения колеса автомобиля. Таким образом осуществляется торможение автомобиля во время его движения.

Колодки дискового тормоза должны охлаждаться, но, в отличие от дисков, они не должны пропускать тепло через себя. Тепло через фрикционную накладку передается каркасу, после чего тепло передается на гидравлические элементы тормозов, в частности тормозные цилиндры и тормозную жидкость в них. Если жидкость в цилиндре нагреется и закипит, эффективность торможения уменьшится, и тормоза перестанут работать. Поэтому очень важно обеспечить отвод тепла от фрикционной накладки колодки. Для этого у заявленной колодки выполнены продольные углубления, по которым проходит воздух, движущийся совместно с тормозным диском и обдувающий материал фрикционной накладки.

Когда тормозная колодка отведена от тормозного диска, фрикционная накладка отдает тепло в окружающую среду через всю свою поверхность.

Дадим определения.

Рабочая поверхность фрикционной накладки - поверхность накладки, осуществляющая фрикционный контакт с тормозным диском.

Поверхность фрикционной накладки - общая поверхность накладки, определяющая форму фрикционной накладки. Поверхность фрикционной накладки включает рабочую поверхность фрикционной накладки и поверхности углублений.

Тыльная поверхность фрикционной накладки - поверхность накладки, противоположная поверхности, осуществляющей фрикционный контакт с тормозным диском. Как правило, тыльная поверхность фрикционной накладки соединена с каркасом.

Рабочей поверхностью колодки является рабочая поверхность фрикционной накладки.

В источниках /1, 2/ дается определение вогнутому участку границы сечения, приведена подробная методика определения характеристик кривизны.

Срединная область поверхности фрикционной накладки - область внутри поверхности фрикционной накладки. Граница срединной области поверхности фрикционной накладки проходит на расстоянии «L» от внешней границы поверхности фрикционной накладки. Параметр «L» определяется по формуле:

L=0.25В,

где В - ширина поверхности фрикционной накладки.

Центр тяжести рабочей поверхности колодки - точка пересечения центральных осей поверхности колодки или точка пересечения центральных осей сечения, проведенного через фрикционную накладку параллельно плоскости касательной к рабочей поверхности колодки /источник 3, стр.108-119/.

Сопоставительный анализ с прототипом позволяет заявить, что предлагаемое техническое решение имеет ряд конструктивных изменений, позволяющих достигнуть поставленной задачи и технического результата, что соответствует таким критериям изобретения, как "новизна" и "изобретательский уровень".

Краткое описание чертежей

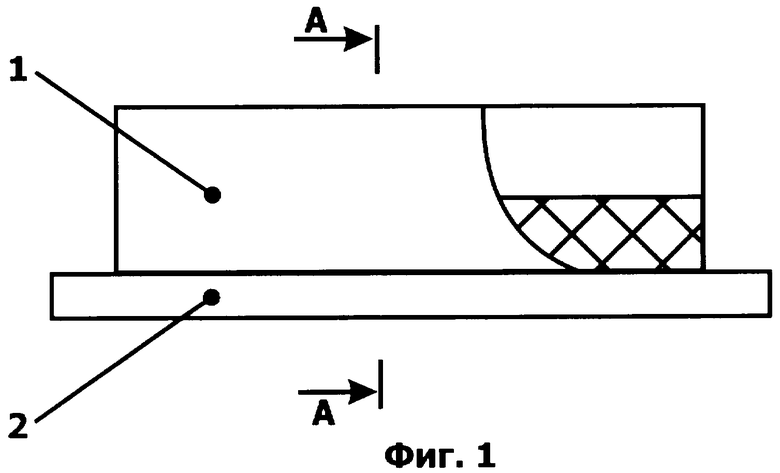

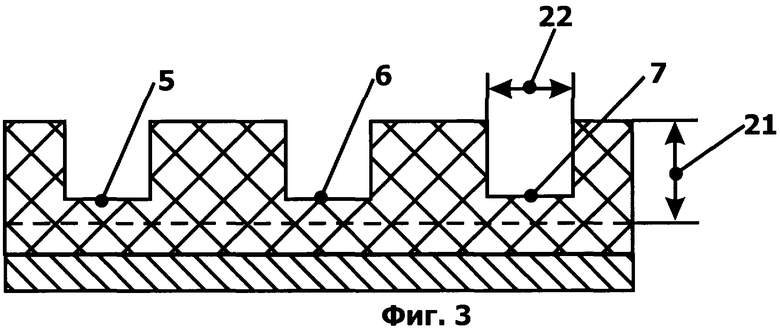

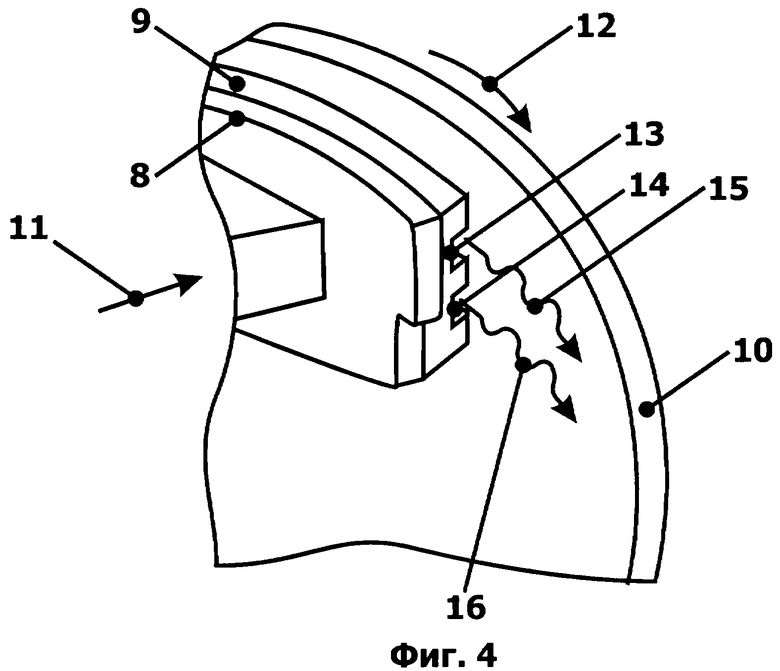

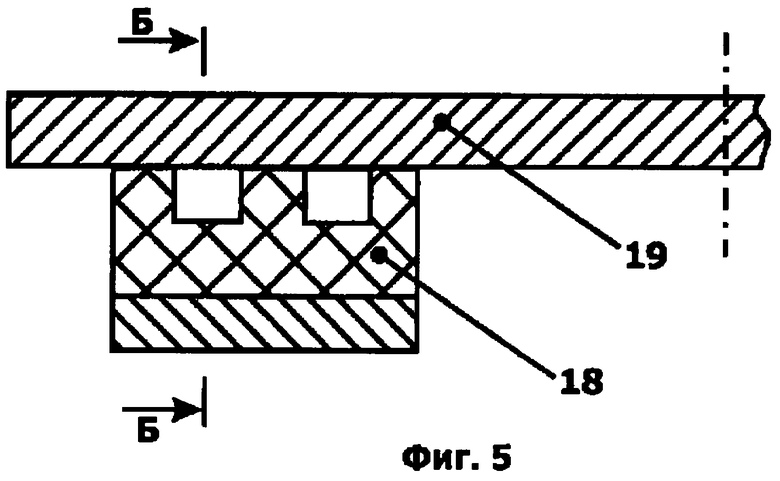

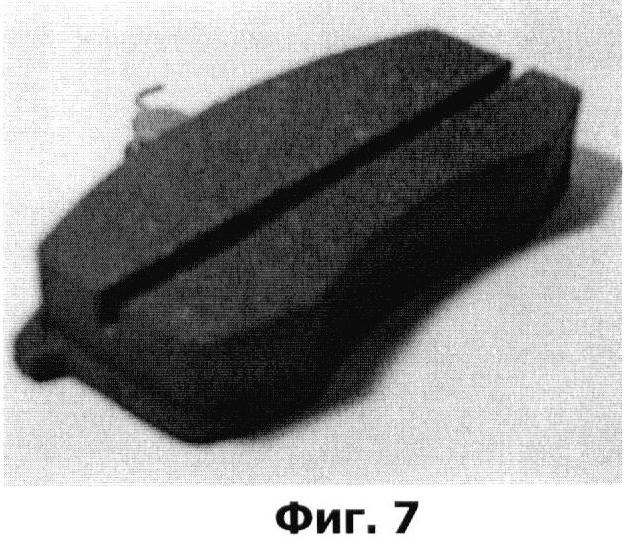

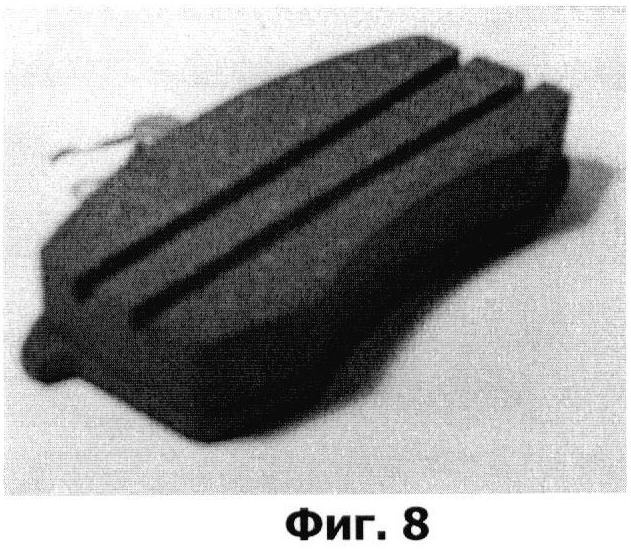

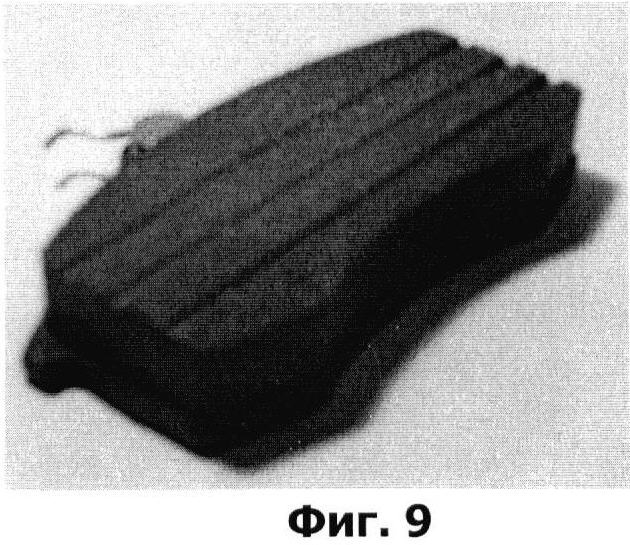

На фигурах представлены конкретные примеры выполнения заявляемого изобретения. На фиг.1 представлена колодка с продольным вырезом. На фиг.2 представлено поперечное сечение А-А колодки. На границе поперечного сечения расположен вогнутый участок. На фиг.3 показано поперечное сечение колодки с несколькими вогнутыми участками на границе рабочей поверхности фрикционной накладки. На фиг.4 показана колодка в работе при торможении тормозного диска. На фиг.5 представлено поперечное сечение колодки с тормозным диском. Колодка рабочей поверхностью прижата к тормозному диску. На фиг.6 показан продольный разрез колодки и тормозного диска. Через продольный канал движется воздух, осуществляющий съем тепла с поверхности фрикционной накладки. На фиг.7, 8 и 9 представлены фотографии трех опытных колодок с продольными углублениями на рабочих поверхностях.

Осуществление изобретения

Колодка дискового тормоза автомобиля (см. фиг.1 и 2) содержит фрикционную накладку 1, каркас 2. Колодка дискового тормоза на границе поперечного сечения поверхности 3 фрикционной накладки 1 содержит вогнутый участок 4. Вогнутых участков на рабочей поверхности может быть не только один, но и несколько, в частности три, обозначенные позициями 5, 6 и 7 (см. фиг.3).

Изготавливаться заявляемая колодка может, например, известными методами формования в пресс-форме с последующей механической обработкой поверхностей и углублений. Фрикционная накладка выполнена в виде полимерного композиционного фрикционного элемента. Каркас выполнен металлическим и соединен с тыльной поверхностью фрикционной накладки, в частности впрессован в тыльную поверхность фрикционной накладки.

В частном случае изготовления колодки толщина каркаса равна 25% от толщины фрикционной накладки.

Целесообразно, чтобы толщина каркаса составляла величину от 25 до 50% от толщины фрикционной накладки. Хотя толщина каркаса может принимать и другие значения.

На опытных образцах колодок канавки выполняли методом прессования и методом механического фрезерования.

В частном случае колодка дискового тормоза может содержать вогнутый участок или вогнутые участки на границе поперечного сечения в срединной области поверхности фрикционной накладки, при этом поперечное сечение проведено через центр тяжести рабочей поверхности колодки или поперечное сечение проведено параллельно поперечному сечению, проходящему через центр тяжести рабочей поверхности колодки (см. фиг.7 и 8).

В частном случае колодка дискового тормоза может содержать вогнутый участок или вогнутые участки на границе поперечного сечения в приграничной области поверхности фрикционной накладки, при этом поперечное сечение проведено через центр тяжести рабочей поверхности колодки или поперечное сечение проведено параллельно поперечному сечению, проходящему через центр тяжести рабочей поверхности колодки (см. фиг.2).

В частном случае колодка дискового тормоза может содержать вогнутый участок или вогнутые участки на границе поперечного сечения в срединной области и приграничной области (у края рабочей поверхности) поверхности фрикционной накладки, при этом поперечное сечение проведено через центр тяжести рабочей поверхности колодки или поперечное сечение проведено параллельно поперечному сечению, проходящему через центр тяжести рабочей поверхности колодки (см. фиг.3, 9).

Работа заявленной колодки поясняется на фиг.4.

Во время торможения колодка, содержащая фрикционную накладку 9, каркас 8 прижимается к тормозному диску 10. Вектор силы 11 прижатия колодки к диску 10 перпендикулярен диску. Направление вращения диска 10 показано стрелкой 12.

На рабочей поверхности колодки (фрикционной накладки 9) выполнены продольные углубления 13 и 14. При контакте рабочей поверхности колодки с вращающимся тормозным диском 10 на поверхности диска в месте контакта с колодкой появляется сила трения, направленная против вращения тормозного диска, а следовательно, и против вращения колеса автомобиля. При движении автомобиля и его торможении колодка и тормозной диск разогреваются до значительных температур, а именно до 300°С и выше, в зависимости от скорости движения автомобиля и частоты торможения.

Фрикционная накладка - это твердая смесь, содержащая абразивное вещество, наполнитель, связующее. В качестве наполнителя используют графит, медь, бронзу, оксиды и сульфаты металлов. В качестве связующего используют полимер, например фенолоальдегидный полимер. Такая колодка имеет низкую теплопроводность и поэтому для нормальной работы требуется принятие мер к ее охлаждению.

Охлаждается колодка следующим образом.

А) Если колодка прижата к тормозному диску, то воздух, увлекаемый вращающимся диском, проходит через продольные углубления на рабочей поверхности фрикционной накладки, создавая турбулентные воздушные потоки 15 и 16 (см. фиг.4). Тепловой поток 17 от фрикционной накладки 18 (см. фиг.6) передается воздушным потокам 20. Воздушные потоки 15 и 16 (см. фиг.4), а также поток 20 (см. фиг.6) нагреваются, соответственно охлаждается фрикционная накладка, а также тормозной диск. После чего нагретые потоки передают тепло в окружающий воздух, имеющий значительно меньшую температуру, чем потоки, прошедшие по каналам в фрикционной накладке. Как правило, высокая скорость вращения тормозного диска обеспечивает высокую линейную скорость потоков, проходящих по продольным каналам 13 и 14. Таким образом, обеспечивается улучшение теплоотвода от поверхности фрикционной накладки в воздух. Фрикционная накладка охлаждается, что не позволяет снижаться коэффициенту трения фрикционной накладки о тормозной диск.

Кроме того, наличие продольных углублений, как и у второго аналога, уменьшает общую деформацию фрикционной накладки.

Б) Если колодка не прижата к тормозному диску, то воздух, увлекаемый вращающимся диском, обдувает всю поверхность колодки, а также обдувает продольные углубления на поверхности фрикционной накладки. Из-за наличия углублений, поверхность теплообмена между фрикционной накладкой и воздухом увеличивается, по сравнению с прототипом, что приводит к улучшению теплоотвода от поверхности фрикционной накладки в воздух.

Продольная ось углубления параллельна или проходит под углом до 45 градусов к продольной оси рабочей поверхности колодки. Если угол больше 45 градусов, то скорость движения воздуха в углублении резко падает. Если углубление выполнено поперечным, как у аналога /Полезная модель РФ №16120 с датой публикации 10.12.2000 г./, то скорость движения воздуха по нему близка к нулю. Эффект улучшения теплосъема у этого аналога может наблюдаться только тогда, когда колодка не прижата к тормозному диску. Из-за наличия поперечного углубления, поверхность теплообмена между фрикционной накладкой и воздухом увеличивается, по сравнению с прототипом, что приводит к улучшению теплоотвода от поверхности фрикционной накладки в воздух.

Глубина вогнутости на границе поперечного сечения (или глубина углубления на поверхности колодки) не превышает величины «G» (см. фиг.3, позиция 21). Ширина вогнутости (углубления) обозначена позицией 22 на фиг.3. Величина «G» - толщина рабочего слоя фрикционной накладки. Данная толщина меньше или равна толщине фрикционной накладки.

Глубина и ширина углубления определяют геометрические характеристики канала (углубления), по которому движется охлаждающий воздух.

Опытная отработка заявленной колодки в ООО «Даниил» (г.Новосибирск) показала, что глубина вогнутости на границе поперечного сечения может выполняться так, чтобы не превышать величины «U». Величина «U» - величина максимальной упругой деформации материала фрикционной накладки. Опытная отработка фрикционных накладок современных тормозных колодок показала, что относительная упругая деформация у них не превышает величины 15% от толщины фрикционной накладки. Например, для колодок производства СП «Dafmi», использующихся в отечественных автомобилях, при толщине фрикционной накладки 12 мм величина максимальной упругой деформации материала фрикционной накладки составляет 1.8 мм.

Продольные углубления могут быть выполнены с глубиной, равной величине «U». Эффект от этого следующий. При работе тормозных колодок в условиях больших нагрузок, например при резком торможении автомобиля на большой скорости, тормозные колодки быстро разогреваются, и их поверхность покрывается коркой нагара фрикционного материала. Если этот нагар не снять, то колодка перестанет тормозить, так как коэффициент трения у корки нагара на порядок ниже, чем у фрикционного материала без корки. Для съема корки на тормозных дисках выполняют всевозможные отверстия, канавки с острыми краями, шлицы и т.п. Края канавок, при вращении тормозного дичка, взаимодействуют с коркой, разрушая последнюю. Однако корка очень прочна и плохо разрушается. Для ее разрушения на тормозном диске выполняют большое количество отверстий и канавок, что позволяет эффективно разрушать корку, но при этом если корки нет, то более интенсивно стирается фрикционная накладка.

В опытах было замечено, что если углубления на рабочей поверхности колодки выполнены с глубиной, равной или менее величины «U», то колодка при торможении работает несколько иначе, чем если бы на колодке не было углублений или они были бы выполнены с глубиной, равной величине «G». При торможении (прижатии тормозной колодки к тормозному диску) первоначально работает только рабочая поверхность колодки, затем прижимается к диску и дно углубления. При этом фрикционный материал рабочей поверхности работает при больших деформациях, чем фрикционный материал на дне углубления. Фрикционный материал рабочей поверхности в большей степени сжат, чем материал дна углубления. При сильном прижатии колодки на ее рабочей поверхности, а также на поверхности дна углубления появляется корка нагара фрикционного материала. После отжатия колодки от тормозного диска фрикционный материал рабочей поверхности принимает свой прежний размер. Фрикционный материал рабочей поверхности разжимается, и его поверхность удаляется от поверхности дна углубления, при этом корка растрескивается и ломается. После очередного прижатия тормозной колодки к вращающемуся тормозному диску корка легко отслаивается и удаляется с рабочей поверхности колодки.

Кроме того, торможение колодками, на рабочей поверхности которых выполнены продольные углубления с глубиной не более величины «U», более плавное, чем у прототипа. Плавность торможения объясняется тем, что в процессе прижатия увеличивается площадь контакта колодки с диском. Сначала она равна площади рабочей поверхности колодки, а затем площадь контакта увеличивается на величину площади дна углублений. Если площадь дна углублений равна площади рабочей поверхности колодки, то в процессе прижатия колодки к диску сила трения колодки о диск увеличится вдвое за счет увеличения площади контакта колодки с диском. Это позволит решить проблему резкого торможения автомобиля в гололед, а именно повысить плавность торможения.

Для экспериментов колодки изготавливались с продольными углублениями методом прессования. Кроме того, в экспериментах использовали колодки-аналоги, применяющиеся в настоящее время. На таких колодках продольные углубления выполняли фрезерованием.

На фотографиях (фиг.7, 8 и 9) показаны опытные образцы колодок с различным количеством и характеристиками продольных углублений.

На опытных образцах колодок за счет наличия продольных углублений площадь рабочей поверхности уменьшалась на 10-35%. Углубления выполнялись глубиной: в 50% толщины фрикционной накладки; в 30% толщины фрикционной накладки; в 10% толщины фрикционной накладки. Для сравнительного анализа были выполнены аналогичные колодки без продольных углублений. В экспериментах тормозной диск вращался с узловой скоростью 1500 об/мин, колодки прижимались с усилием, равным 550 Н. Замерялась температура с тыльной стороны каркаса через определенные промежутки времени. Установлено, что колодки с продольными углублениями медленнее прогреваются, чем колодки-аналоги без углублений. Чем больше углублений и больше их глубина, тем большая разница в скорости нагрева по сравнению с аналогами без углублений.

При отжатых от тормозного диска колодках быстрее охлаждаются колодки с продольными углублениями. Как и следовало ожидать, скорость охлаждения колодки напрямую зависит от величины поверхности фрикционной накладки. При увеличении поверхности фрикционной накладки за счет выполнения углублений увеличивается и скорость охлаждения. И даже не глубокие углубления на поверхности колодки (см. фиг.9) приводят к заметному увеличению скорости охлаждения.

Для другой серии экспериментов были изготовлены три колодки. На рабочей поверхности каждой колодки были выполнены углубления различной глубины, не превышающие величины 15% от толщины фрикционной накладки. В плане углубления выполнялись в форме окружностей различного диаметра (5, 7, 10 мм). Располагались углубления в шахматном порядке. Общая площадь поверхностей углублений в плане составляла 10, 30 и 50% от площади рабочей поверхности колодки. Установлено, что при отжатых от тормозного диска колодках быстрее охлаждаются колодки с углублениями, чем аналогичные колодки без углублений. Скорость охлаждения колодки также напрямую зависела от величины площади поверхности фрикционной накладки, увеличенной у заявленной колодки, за счет выполнения углублений.

Проведенные исследования и опытная отработка заявленной колодки позволяют сформулировать частные варианты выполнения колодки:

колодка дискового тормоза в поперечном сечении на границе сечения содержит вогнутый участок, причем глубина вогнутости не превышает величины «G»;

колодка дискового тормоза в поперечном сечении на границе сечения содержит вогнутый участок, причем глубина вогнутости не превышает величины «U»;

колодка дискового тормоза в поперечном сечении на границе сечения содержит вогнутые участки, причем глубина вогнутости каждого участка не превышает величины «G»;

колодка дискового тормоза в поперечном сечении на границе сечения содержит вогнутые участки, причем глубина вогнутости каждого участка не превышает величины «U»;

колодка дискового тормоза в поперечном сечении на границе сечения содержит два вогнутых участка, причем глубина вогнутости одного участка больше глубины вогнутости другого участка, и при этом глубина вогнутости каждого участка не превышает величины «G»;

колодка дискового тормоза в поперечном сечении на границе сечения содержит два вогнутых участка, причем глубина вогнутости одного участка больше глубины вогнутости другого участка, и при этом глубина вогнутости каждого участка не превышает величины «U»;

Различная глубина вогнутостей границы поперечного сечения выбирается из прочностных соображений. В частности, глубину вогнутости, расположенной у края рабочей поверхности, выполняют меньшей, чем глубину вогнутости, расположенной в срединной области рабочей поверхности.

Внесенные конструктивные изменения, отличающие изобретение от прототипа позволяют достичь все указанные выше технические результаты.

Техническим результатом изобретения является повышение надежности работы колодки и улучшение теплоотвода от поверхности фрикционной накладки в воздух, увлекаемый вращающимся тормозным диском и проходящим между диском и фрикционной накладкой по продольным углублениям на поверхности фрикционной накладки. Проходя по продольным углублениям в серединной области рабочей поверхности, воздух получает тепло от поверхности фрикционной накладки. Проходя по продольным углублениям у края рабочей поверхности, воздух также получает тепло от поверхности фрикционной накладки. Так как глубину вогнутости, расположенной у края рабочей поверхности, выполняют меньшей, чем глубину вогнутости, расположенной в серединной области рабочей поверхности, количество тепла, отводимое от срединной области, больше, чем количество тепла, отводимое от края рабочей поверхности. Прочность фрикционной накладки и в целом колодки повышается, и тем самым повышается надежность работы колодки.

Напротив, если глубину вогнутости, расположенной у края рабочей поверхности, выполняют большей, чем глубину вогнутости, расположенной в серединной области рабочей поверхности, то количество тепла, отводимое от края рабочей поверхности больше, чем количество тепла, отводимое от срединной области, однако в этом случае уменьшается прочность колодки у края рабочей поверхности. Появляется возможность скола края фрикционной накладки. Надежность работы такой колодки уменьшается.

При реализации изобретения будет достигнуто повышение надежности выравнивания давления между зоной повышенного давления, образующейся в набегающем воздушном потоке перед стенкой 23 (см. фиг.6), и зоной разрежения, образующейся в воздушном потоке за стенкой 24 (см. фиг.6) при прижатии колодки к тормозному диску.

Такое выравнивание давления уменьшает аэродинамическое воздействие на колодку, когда она прижата к тормозному диску. По оценке автора, таким образом может быть уменьшена нагрузка на устройство удержания тормозной колодки более чем на 5%.

Также обеспечивается повышение надежности выравнивания давления в условиях, когда продольные углубления могут забиваться нагретым абразивом и расплавленным связующим, обеспечивается выполнением более глубоким продольного углубления, проходящего через срединную область рабочей поверхности, чем продольного углубления, проходящего у края рабочей поверхности.

При реализации изобретения будет обеспечен унос нагретого абразива и расплавленного связующего в большей степени от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску. А это важно для охлаждения колодки.

Кроме того, будет достигнуто повышение прочности фрикционной накладки, предотвращение сколов ее краев.

Источники информации

1. Бронштейн И.Н., Семендяев К.А. Справочник по высшей математике для инженеров и учащихся втузов. - М.: Наука, 1981. - 718 с.

2. Выгодский М.Я. Справочник по элементарной математике. - М.: Наука, 1973. - 293 с.

3. Феодосьев В.И. Сопротивление материалов. - 8-е изд., стереотип. - М.: Наука. Главная редакция физико-математической литературы, 1979. - 560 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодка дискового тормоза | 2018 |

|

RU2710132C1 |

| ТОРМОЗНАЯ КОЛОДКА И ТОРМОЗНОЙ УЗЕЛ ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЦ | 2017 |

|

RU2729100C1 |

| УСТРОЙСТВО ИНФОРМИРОВАНИЯ ВОДИТЕЛЯ О ПРЕДЕЛЬНОМ ИЗНОСЕ ТОРМОЗНОЙ НАКЛАДКИ | 2010 |

|

RU2452880C1 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2705864C1 |

| Дисково-колодочный тормоз | 1979 |

|

SU846874A1 |

| ТОРМОЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2126503C1 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

| ДИСКОВЫЙ ТОРМОЗ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2704650C1 |

| ДИСКОВЫЙ ТОРМОЗ, ИМЕЮЩИЙ ЗАЩИТУ ОТ УСТАНОВКИ В НЕПРАВИЛЬНОМ ПОЛОЖЕНИИ ТОРМОЗНЫХ КОЛОДОК | 2009 |

|

RU2482344C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2464460C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении и использовании фрикционных накладок и колодок дисковых тормозов автомобилей. Колодка содержит фрикционную накладку и каркас. На границе поперечного сечения рабочей поверхности фрикционной накладки расположены вогнутости. Глубина вогнутости, расположенной на границе поперечного сечения у края рабочей поверхности фрикционной накладки, выполнена меньшей, чем глубина вогнутости, расположенной на границе поперечного сечения в срединной области рабочей поверхности фрикционной накладки. Достигается улучшение отвода тепла от срединной области рабочей поверхности фрикционной накладки в поток воздуха, движущийся по углублению в условиях, когда колодка прижата к тормозному диску, а также повышение надежности выравнивания давления между зонами повышенного давления при прижатии колодки к тормозному диску. 9 ил.

Колодка дискового тормоза автомобиля, содержащая фрикционную накладку, каркас, при этом колодка дискового тормоза на границе поперечного сечения рабочей поверхности фрикционной накладки содержит вогнутости, отличающаяся тем, что глубину вогнутости, расположенной на границе поперечного сечения у края рабочей поверхности, выполняют меньшей, чем глубину вогнутости, расположенной на границе поперечного сечения в срединной области рабочей поверхности.

| JP 62209235 А, 14.09.1987 | |||

| JP 2000145848 A, 26.05.2000 | |||

| FR 1319637 A1, 01.03.1963 | |||

| ДРАЖИРОВОЧНЫЙ АППАРАТ | 2020 |

|

RU2733290C1 |

| US 6119828 A, 19.09.2000 | |||

| Проспект-Каталог дисковых тормозных колодок для легковых автомобилей зарубежного производства | |||

| - Ярославль: Открытое акционерное общество «НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АСБЕСТОВЫХ ТЕХНИЧЕСКИХ ИЗДЕЛИЙ - | |||

Авторы

Даты

2012-06-27—Публикация

2008-01-24—Подача