Изобретение относится к области транспортного машиностроения и может быть использовано при производстве фрикционных колодок дисковых тормозов автомобилей.

Известна колодка дискового тормоза, состоящая из стального каркаса и фрикционной накладки, в которой выполнена канавка (паз), служащая для различных целей: сохранения гибкости колодки (RU 2154207), устранения скрипа (RU 2098686), снижения напряжения в накладке (RU 2640381) и др.

Во время торможения кинетическая энергия автомобиля превращается в процессе работы тормозного механизма в теплоту [1; 2], что приводит к нагреву тормозного диска и колодок. При этом происходит износ фрикционных накладок колодок и кольцевой поверхности трения тормозного диска. Возникает необходимость удаления продуктов износа с трущихся поверхностей для обеспечения стабильности торможения.

Аналогом заявляемого технического решения является (RU 2454576) в котором для устранения продуктов износа предложено выполнить во фрикционной накладке колодки дискового тормоза продольные прямоугольные канавки, названные углублениями.

Недостатком аналога является продольное прямоугольное выполнение канавки во фрикционной накладке колодки дискового тормоза, которое затрудняет вывод из нее продуктов износа, так как они прижимаются центробежными силами инерции к стенкам продольных канавок.

Наиболее близким к заявленному изобретению аналогом взятому в качестве прототипа, является колодка дискового тормоза автомобилей ВАЗ [3; 4] и др., состоящая из стального каркаса и фрикционной накладки, в которой выполнена вертикальная канавка, служащая для отвода продуктов износа.

Недостатком прототипа является вертикальное выполнение канавки во фрикционной накладке колодки дискового тормоза, которое не обеспечивает максимально возможное очищение тормозного механизма от продуктов износа.

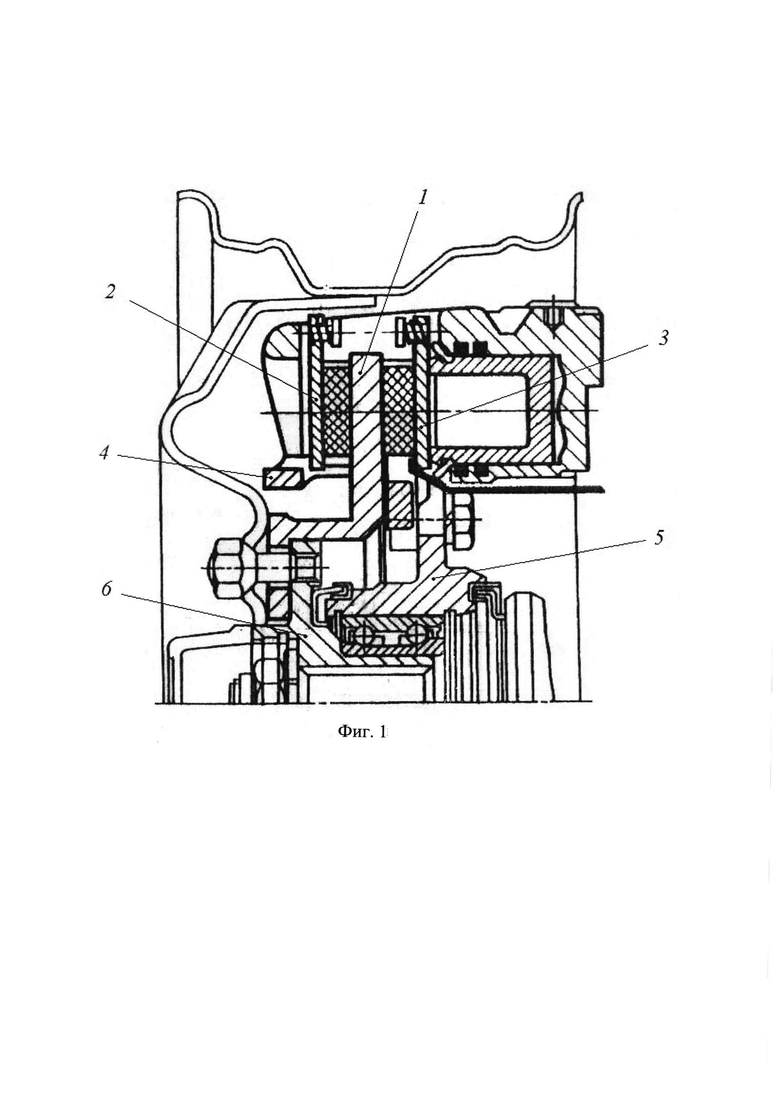

Задачей изобретения является повышение стабильности, эффективности, долговечности и работоспособности колодки дискового тормоза путем увеличения очищающей способности тормозных колодок за счет выполнения канавки или канавок фрикционных накладок с наклоном к радиальной линии, исходящей из центра вращения диска, для уменьшения сопротивления трения частичек продуктов износа о стенки канавки при их выдавливании на поверхность вращающегося диска и удаляемых с нее центробежными силами инерции самих частичек.

Согласно изобретению, в дисковом тормозе, смонтированном на поворотном кулаке, установленную на нем подвижную скобу, охватывающую тормозной диск, которая может перемещаться параллельно оси вращения тормозного диска (плавающая скоба), две колодки, закрепленные на поворотном кулаке и размещенные в скобе, из которых левая колодка, близкая к колесу автомобиля неподвижна относительно скобы, что позволяет перемещаться ей вместе со скобой, а правая колодка дискового тормоза перемещается под действием силового гидроцилиндра, расположенного в правой части скобы, зажимая тормозной диск между левой и правой колодками при торможении, канавки накладок выполнены с наклоном к радиальной линии, исходящей из центра вращения диска.

При равномерном вращении тормозного диска с угловой скоростью ω на каждую частицу продуктов износа, попавшую на поверхность диска, будет действовать центробежная сила инерции, направленная радиально от оси вращения диска, равная [5]

где m - масса частицы, кг; ρ - текущий радиус (радиус расположения частицы от оси вращения), м; ω - угловая скорость вращения тормозного диска (колеса автомобиля), 1/с.

Так как в равенстве (1) при принятом режиме вращения диска m и ω2 постоянны, то его можно записать как

где А - коэффициент пропорциональности, равный А=mω2.

Из выражения (2) следует, что выполнение канавок с наклоном к радиальному направлению позволит использовать центробежные силы инерции для лучшего очищения дискового тормоза от продуктов износа, которое достигается за счет уменьшения сил трения об стенки канавок.

Выполнение днищ канавок во фрикционной накладке колодок дискового тормоза с галтелями, облегчит их очищение от продуктов износа.

Выполнение канавок фрикционной накладки колодки дискового тормоза с наклоном уменьшит возможность возникновения скрипа тормозов.

Теоретическими и экспериментальными исследованиями барабанных и дисковых тормозов автомобилей и мотоциклов [1; 2 и др.] установлена основная причина возникновения скрипа тормозов - недостаточная жесткость основных элементов механизма, колодок и барабана или тормозного диска.

Выполнение стального каркаса колодки дискового тормоза достаточно жестким позволит устранить изгибные напряжения фрикционной накладки.

Выполнение каркаса из стального листа толщиной ≥5 мм методом холодной вырубки обеспечит прочность и параллельность плоскостей, необходимые для правильной работы колодки [6].

Выполнение каркаса колодок дискового тормоза и тормозного диска достаточно жесткими устранит возможность возникновения высокочастотных вибраций (скрип тормозов).

Практика эксплуатации дисковых тормозов и фрикционных сцеплений показала, что накладки со стороны воздействия нажимных устройств изнашиваются больше, чем со стороны колеса автомобиля или маховика [7].

Это вызвано с одной стороны тем, что в начале торможения происходит выборка зазоров между тормозным диском и фрикционными накладками колодок дискового тормоза. Продолжительность выборки зазора со стороны силового гидроцилиндра больше из-за сопротивлений перемещением деталей механизма и, следовательно, больше работа трения, изнашивающая фрикционную накладку колодки дискового тормоза.

С другой стороны, такое изнашивание фрикционных накладок колодок дискового тормоза с плавающей скобой характерно для них в процессе торможения. Следовательно, для увеличения пробега автомобиля с первоначально установленными колодками дискового тормоза и продуктивного использования фрикционных материалов, фрикционные накладки колодок дисковых тормозов со стороны силового гидроцилиндра должны быть толще.

Для обеспечения взаимозаменяемости, общая толщина обеих фрикционных накладок колодок дискового тормоза, как в случае одинаковых толщин, так и в случае разных, должна быть одинаковой [7].

Сущность изобретения поясняется чертежом, на котором изображен дисковый тормоз с плавающей скобой, которым оснащаются передние колеса всех отечественных легковых автомобилей (фиг. 1) [3; 4].

Дисковый тормоз передних колес отечественных автомобилей смонтирован на поворотном кулаке 5. Состоит из тормозного диска 1, прикрепленного к ступице 6 колеса, к которому при торможении прижаты левая 2 и правая 3 колодки, охваченные плавающей скобой 4, имеющей направляющие скосы, связанные с поворотным кулаком 5, по которым она перемещается параллельно оси вращения диска 1, зажимая диск 1 колодками 2 и 3, образуя на кольцевой поверхности трения, заключенной между наружным и внутренним радиусами фрикционной накладки, момент, увеличивающий силу трения между шинами заторможенного колеса и дорогой. Эта внешняя сила, называемая тормозной, возникает между колесом и дорогой в результате того, что тормозной механизм, препятствует его вращению.

Сила сопротивления воздуха, являющаяся естественным ограничителем скорости движения наземных транспортных средств [8], находится в квадратичной зависимости от скорости движения. После достижения 90…100 км/ч (25 27,8 м/с), мощность двигателя автомобиля затрачивается, главным образом, на преодолении резко возрастающих сил сопротивления воздуха. Поэтому за оптимальный режим движения примем 95 км/ч (26 м/с), исходя из которого, определим угол наклона канавок фрикционных накладок к радиальному направлению, воспользовавшись равенствами (1) и (2).

На массу продуктов износа, к примеру, m=0,0001 кг, на внутреннем rƒ = 0,21 м, среднем rm = 0,23 м и наружном Rƒ = 0,25 м радиусах ρ трения пары колодка - тормозной диск будут действовать центробежные силы инерции, определяемые по формуле (2)

IR=0,25A, H; IR-Ir=0,04A, H;

Im=0,23A, Н; Im-Ir=0,02A, H;

Ir=0,22A, H; Ir-Ir=0.

Сократив по правилам математики эти результаты на одну и ту же величину А, получим

IR-Ir=0,04 м;

Im-Ir=0,02 м;

Ir-Ir=0.

Эти результаты можно представить в виде прямоугольного треугольника с равными катетами IR-Ir и Rƒ-rƒ (фиг. 2).

У прямоугольного треугольника с равными катетами IR-Ir и Rƒ-rƒ угол х наклона равен 45°.

Воспользовавшись математическими таблицами [9], можем выразить угол наклона канавок для отвода продуктов износа и в радианах

x=45°=0,7854 рад.

Выполнение канавок во фрикционной накладке колодке дискового тормоза не повлияет на величину развиваемого им момента трения [10], хотя несколько увеличит удельное давление и износ накладок из-за сокращения площади соприкосновения накладки с тормозным диском.

Колодка 3 дискового тормоза работает следующим образом.

Силовой гидроцилиндр, размещенный в состоящей из частей скобе 4, охватывающей тормозной диск 1, смонтированной на поворотном кулаке 5 с возможностью перемещаться параллельно оси вращения диска 1, во время торможения воздействует на правую колодку дискового тормоза 3, прижимая ее к вращающемуся диску 1, к которому с левой стороны прижимается колодка 2, закрепленная на плавающей скобе 4.

При прижатии колодки 3 дискового тормоза к вращающемуся тормозному диску 1 происходит износ фрикционной накладки колодки 3 и кольцевой поверхности трения диска 1.

Образовавшиеся продукты износа нарушают стабильность, эффективность, долговечность и работоспособность дискового тормоза, для отвода которых во время свободного движения автомобиля, к примеру, со скоростью 95 км/ч, предложено во фрикционной накладке колодки 3 дискового тормоза выполнить канавки с наклоном к радиальному направлению. При этом выдавливаемые центробежными силами инерции по наклонным канавкам продукты износа на поверхность свободно вращающегося тормозного диска 1 отбрасываются на периферию, очищая кольцевую поверхность трения между колодкой 3 дискового тормоза и тормозным диском 1.

Выполнение канавок с наклоном во фрикционной накладке колодки 3 дискового тормоза, может одновременно с улучшением отвода продуктов износа, снизить или полностью устранить скрип тормозов.

Источники информации

1. Мамити Г.И. Проектирование тормозов автомобилей и мотоциклов. - Минск: Дизайн ПРО, 1997. - 112 с.

2. Мамити Г.И., Льянов М.С. Функциональный и прочностной расчет тормозов мотоцикла. - Владикавказ: Рухс, 2002. - 219 с.

3. Осепчугов В.В., Фрумкин А.К. Автомобиль: Анализ конструкций, элементы расчета. -М.: Машиностроение, 1989. - 304 с.

4. Вершигора В.А., Игнатов А.П., Новокшонов К.В., Пятков К.Б. Автомобиль «Нива» ВА3 - 2121: Устройство и ремонт. - М.: Транспорт, 1995. - 236 с.

5. Никитин Е.М. Теоретическая механика для техникумов. М.: Наука, 1966. - 520 с.

6. Обзор колодок переднего дискового тормоза подготовленный инженерами компании MetalPart. - 4 с.

7. Мамити Г.И. и др. Патент RU 2379559 С1, МПК F16D 13/64 (2006.01). Фрикционный диск. Опубл. 20.01.2010, Бюл. №2.

8. Мамити Г.И. Прорыв в науке? Пусть ответит непредвзятый читатель // Автомобильная промышленность, 2017, №7. - С. 21-30.

9. Милн-Томсон Л.М., Комри Л.Дж. Четырехзначные математические таблицы. Пер. с англ. - М.: Физматгиз, 1961. - 248 с.

10. Мамити Г.И., Кочиев З.Т. Определение момента трения дискового тормоза (функциональный расчет) // Труды НАМИ, 2017, №3. - С. 61-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный тормоз с воздействием одной самоустанавливающейся колодки на другую | 2020 |

|

RU2742152C1 |

| Дисковый тормоз корректирующегося типа с плавающей скобой | 1987 |

|

SU1831609A3 |

| ТОРМОЗНАЯ КОЛОДКА ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 1996 |

|

RU2098686C1 |

| ДИСКОВЫЙ ТОРМОЗ | 2006 |

|

RU2331804C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| ТОРМОЗНАЯ КОЛОДКА ДИСКОВОГО ТОРМОЗА С ФУНКЦИЕЙ ИСКЛЮЧЕНИЯ ВОДО-ЛЕДЯНОЙ ПЛЕНКИ | 2020 |

|

RU2733668C1 |

| ДИСКОВЫЙ ТОРМОЗ, ИМЕЮЩИЙ ЗАЩИТУ ОТ УСТАНОВКИ В НЕПРАВИЛЬНОМ ПОЛОЖЕНИИ ТОРМОЗНЫХ КОЛОДОК | 2009 |

|

RU2482344C2 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА АВТОМОБИЛЯ | 2008 |

|

RU2454576C2 |

| РЕМОНТНЫЙ КОМПЛЕКТ ТОРМОЗНЫХ НАКЛАДОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2557339C2 |

| ФРИКЦИОННЫЙ УЗЕЛ ДЛЯ ДИСКОВОЙ ТОРМОЗНОЙ СИСТЕМЫ, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ ФИЛЬТРАЦИИ ГАЗОВОЙ ФАЗЫ, ОБРАЗУЮЩЕЙСЯ ПРИ ТРЕНИИ НАКЛАДКИ | 2019 |

|

RU2777940C2 |

Изобретение относится к области транспортного машиностроения и может быть использовано при производстве фрикционных колодок дисковых тормозов автомобилей. При торможении к вращающемуся диску силовым гидроцилиндром, находящимся в плавающей скобе, прижимается фрикционная накладка колодки дискового тормоза, в которой выполнены канавки для отвода продуктов износа с кольцевой поверхности трения накладки и тормозного диска. Изобретение позволяет повысить стабильность, эффективность, долговечность и работоспособность колодки дискового тормоза за счет выполнения канавки или канавок фрикционных накладок с наклоном 45° к продолжению радиуса, проходящего через ось вращения тормозного диска. Благодаря конструктивному исполнению фрикционной накладки колодки с канавками, которые выполнены с углом наклона к продолжению радиуса, проходящего через ось вращения тормозного диска, обеспечивается отвод продуктов износа с трущихся поверхностей на периферию, с последующим их удалением с поверхности вращающегося тормозного диска, и тем самым повышается стабильность, работоспособность и долговечность дискового тормоза. 2 ил.

Колодка дискового тормоза, состоящая из стального каркаса и фрикционной накладки, в которой выполнена вертикальная канавка (паз), служащая для отвода продуктов износа накладки и тормозного диска, отличающаяся тем, что стальной каркас колодки выполнен жестким из стального листа толщиной ≥5 мм методом холодной вырубки, для устранения возможности возникновения высокочастотных вибраций (скрипа), а канавка, глубина которой одновременно служит индикатором допустимого ее износа, выполнена с галтелями и с углом х=45° наклона к радиальному направлению, проходящему через ось вращения тормозного диска.

| КОЛОДКА ДИСКОВОГО ТОРМОЗА АВТОМОБИЛЯ | 2008 |

|

RU2454576C2 |

| Хлопкоуборочная машина | 1947 |

|

SU76089A1 |

| Электронный прибор (кониметр) для определения запыленности рудничного воздуха | 1950 |

|

SU95769A1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 1999 |

|

RU2154207C1 |

| ТОРМОЗНАЯ КОЛОДКА ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 1996 |

|

RU2098686C1 |

Авторы

Даты

2019-12-24—Публикация

2018-12-20—Подача