Заявляемое изобретение относится к роторам тормозного диска мотоцикла.

Как известно, при торможении мотоцикла основная часть нагрузки (до 75% и даже больше) приходится на передние колеса и, как следствие, тормоза передних колес нагружены значительно сильнее, чем тормоза задних колес. Соответственно, при торможении передние тормозные диски нагреваются значительно сильнее, чем задние, и именно этим обстоятельством объясняется различие в конструкции передних и задних тормозных дисков современных мотоциклов.

Передние тормозные диски имеют больший внешний диаметр (300÷330 мм) и состоят, как правило, из ротора шириной ~35 мм и толщиной 4÷7 мм (обычно 4,5÷6 мм), к поверхности которого непосредственно прикладывается тормозное усилие от тормозных колодок и алюминиевой ступицы («паука»), посредством которой тормозной диск фиксируется на переднем колесе. В качестве материала ротора тормозного диска мотоцикла, к которому предъявляются требования стабильного и достаточно высокого (как правило, от 0,3) коэффициента трения с колодками в широком интервале температур, минимального износа, высокой жесткости и коррозионной стойкости чаще всего применяется нержавеющая сталь, обычно мартенситного класса (типа 20Х13 в России или 420-я сталь по AISI, США). Алюминиевая ступица («паук») переднего тормозного диска соединяется с ротором или жесткой связью, тогда тормозной диск в целом представляет собой жесткую конструкцию, или же используются так называемые «плавающие» диски, когда ступица соединяется с ротором через специальные втулки. В этом случае стальной ротор, который существенно нагревается при торможении (до 500°C и более) и за счет нагрева расширяется, практически не деформируется сам и не деформирует алюминиевую ступицу, за счет перемещения в «плавающем контакте» также сохраняется плоская форма ротора, что принципиально важно при торможении.

Использование такой составной конструкции переднего тормозного диска мотоцикла позволяет не только снизить его вес, но и снизить нагрев ступицы тормозного диска (и самого колеса), поскольку теплопередача от нагретого при торможении ротора через плавающие контакты в значительной степени затруднена.

На ротор заднего тормозного диска мотоцикла приходятся существенно меньшие тепловые нагрузки. В результате задние тормозные диски имеют меньший размер (внешний диаметр, как правило, не более 220÷230 мм) и представляют собой фактически просто стальной ротор толщиной в диапазоне 4÷7 мм (предпочтительно около 5 мм), на котором расположены посадочные отверстия для фиксации ротора на заднем колесе.

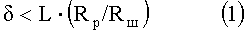

Передние и задние тормозные диски мотоцикла, содержащие в качестве основного рабочего элемента ротор тормозного диска, выпускает большое количество производителей. В целом, исключая некоторые детали дизайна, роторы передних и задних колес мотоцикла соответствуют представленному выше описанию. В частности, на фиг.1 представлены примеры тормозных дисков и роторов переднего и заднего колес мотоциклов производства компании «SPACEK PRODUCT» (Чехия, сайт компании www.goldfren.com). Необходимо отметить применение сквозных пазов (отверстий) в роторе, выполненных в осевом направлении (перпендикулярно фрикционным поверхностям ротора), и/или поперечных канавок на фрикционной поверхности ротора, выполненных, как правило, в радиальном направлении, которые используются для удаления пыли и продуктов эрозии колодок. Кромки таких отверстий (канавок) являются пылесъемниками и как бы срезают прессованную колодочную пыль и сбрасывают ее наружу. При этом конкретная форма пазов (отверстий) или канавок может быть различной и определяется требованиями достаточной прочности и жесткости ротора, а также соображениями внешней привлекательности дизайна ротора.

Таким образом, известные роторы тормозных дисков мотоцикла представляют собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, а также радиально внешнюю и радиально внутреннюю боковые поверхности. Расстояние между плоскими фрикционными поверхностями (толщина ротора) составляет 4÷7 мм, предпочтительно 5÷6 мм, расстояние между радиально внешней и радиально внутренней боковыми поверхностями (ширина ротора) обычно соответствует ширине тормозной колодки и составляет ~25÷35 мм и может изменяться в окружном направлении (см. фиг.1). В роторе, как правило, выполнено некоторое количество сквозных пазов в осевом направлении ротора и и/или канавок в радиальном направлении, однако во всех случаях ротор тормозного диска мотоцикла представляет собой цельное изделие, выполненное из одной заготовки. В подавляющем большинстве случаев этой заготовкой является лист жаропрочной нержавеющей стали, в некоторых случаях применяются керамические (композитные) роторы.

Известные технические решения позволили несколько снизить вес роторов тормозных дисков мотоцикла (и тормозных дисков в целом) без потери тормозных характеристик, однако их вес, а также момент инерции остаются достаточно большими, особенно с учетом того, что роторы относятся к неподрессоренным компонентам мотоцикла, снижение веса которых особенно важно. Вес и момент инерции ротора существенно влияют на динамику и маневренность мотоцикла (например, угловая скорость поворота оси колеса, с которой связана и быстрота поворота мотоцикла, зависит от момента инерции колеса), расход горючего и поэтому снижение веса ротора имеет важное значение.

Значительным недостатком известных роторов является их существенный нагрев в жестких режимах торможения, особенно во время спортивных состязаний, а также в жаркую погоду. Именно с целью недопущения перегрева тормозной жидкости (поскольку перегрев жидкости может привести к отказу тормозов) приходится увеличивать вес и размер ротора. Увеличение размера, то есть площади поверхности ротора тормозного диска, повышает скорость его охлаждения, однако это приводит к быстрому росту момента инерции, который при практически постоянной толщине и ширине ротора пропорционален третьей степени его радиуса.

Набегающий поток воздуха охлаждает известные роторы тормозных дисков в ламинарном режиме обтекания. В самом деле, число Рейнольдса Re для обтекающего ротор воздуха определяется выражением: Re=(V·L)/ν, V - скорость набегающего потока воздуха, L - ширина кольца ротора, ν - кинематическая вязкость воздуха. Поскольку L ~3 см, ν ~2,5·10-5 м2/с (в интервале температур 50÷350°C кинематическая вязкость увеличивается от 1,8·10-5 м2/с до 5,5·10-5 м2/с), то даже при скорости 180 км/ч (50 м/с) Re<6·104. В то же время переход ламинарного обтекания в турбулентное происходит при числах Рейнольдса Re>3·105 ([1]: Юдин Б.Н. «Техническая термодинамика. Теплопередача». М.: Высшая школа, 1988 - 479 с.; с.276).

В ламинарном режиме теплообмен происходит сравнительно неэффективно. Переход в турбулентный режим обтекания позволил бы существенно повысить скорость охлаждения, однако увеличение на порядок скорости набегающего потока воздуха или практически десятикратный рост размеров ротора невозможны.

Пазы и отверстия в известных роторах, улучшая работу тормозных колодок, только уменьшают эффективную площадь теплообмена с окружающим воздухом без существенной турбулизации воздушного потока (что могло бы улучшить режим охлаждения).

При этом именно скорость охлаждения ротора, главным образом, определяет его размеры и вес, то есть при улучшении условий охлаждения размеры ротора могли бы быть уменьшены и, соответственно, могли бы дополнительно быть снижены вес и особенно момент инерции тормозного диска. Кроме того, при существенном снижении максимальной температуры ротора в процессе его эксплуатации за счет лучшего охлаждения (например, до 300°C) может стать возможным использование легких сплавов для изготовления ротора (возможно, с соответствующими покрытиями, обеспечивающими, прежде всего, необходимый коэффициент трения и износостойкость при работе тормозных колодок), что могло бы дополнительно обеспечить резкое падение веса тормозного диска без существенного усложнения технологии его изготовления.

Значительное улучшение эффективности охлаждения тормозного диска может быть достигнуто, если в роторе имеются внутренние сквозные охлаждающие каналы, проходящие от радиально внешней к радиально внутренней боковой поверхности и служащие для охлаждения кольцеобразного тела ротора изнутри.

Для указанной высокой эффективности теплообмена с набегающим воздухом во внутренних сквозных охлаждающих каналах ротора существенно важно то обстоятельство, что каналы выполнены в достаточно быстро вращающейся детали, поскольку при неподвижных сквозных каналах аналогичного сечения и длины (отношение длины канала к его минимальному поперечному размеру 10÷15) турбулизация воздушного потока не происходит и теплосъем неэффективен ([1]; с.294).

В самом деле, при скорости набегающего потока воздуха V и длине канала по потоку (то есть, фактически ширине ротора) L характерное время пребывания заданной порции воздуха в канале составляет T≈L/V. Время, в течение которого за счет своего вращения ротор сместится на ширину канала составляет τ~δ/V1, где δ - характерный поперечный размер канала (его «ширина» в окружном направлении, канал может иметь переменную ширину); V1 - средняя окружная скорость ротора. В реальной ситуации ротора кольцеобразной формы с относительно небольшой шириной по сравнению со средним радиусом, вращающегося совместно с колесом, для V1 справедлива такая оценка: V1≈V·(Rр/Rш), Rр, Rш - средний радиус ротора и радиус шины мотоцикла. Условие столкновения попадающего в канал потока воздуха с боковыми стенками канала имеет очевидный вид τ<Т и, используя полученные выше выражения, находим условие на параметры каналов в роторе

Для роторов тормозного диска переднего колеса современных мотоциклов достаточно высокого уровня отношение Rр/Rш составляет ~0,45 (Rр ~155 мм, Rш ~330 мм), средняя ширина ротора L ~30÷35 мм и из соотношения (1) находим δ<15 мм. Для роторов тормозного диска заднего колеса отношение Rр/Rш несколько меньше и составляет ~0,35, что при той же средней ширине ротора дает условие для поперечного размера каналов δ<10÷11 мм.

При оптимальной (см. также ниже) ширине каналов ~5 мм сформулированное условие (1) выполняется с двукратным запасом, а возможности соударения с «вертикальными» стенками каналов только усиливают турбулизацию потока во внутренних сквозных охлаждающих каналах.

Геометрические параметры внутренних сквозных охлаждающих каналов определяются условиями работы ротора тормозного диска мотоцикла, прежде всего, требованиями достаточной локальной жесткости вертикальных стенок этих каналов (толщина вертикальной стенки канала - это толщина сплошного слоя материала «над каналами», прилегающего к фрикционным поверхностям ротора, на которые воздействуют - давят - тормозные колодки), а также требованиями к жесткости ротора, как целого, при заданных его размерах (как указывалось выше, диаметр ротора тормозного диска переднего колеса мотоцикла ~320 мм, толщина в диапазоне ~5-6 мм) и целесообразностью уменьшения его веса. В результате диапазон возможных параметров внутренних сквозных охлаждающих каналов ограничен независимо от конкретного варианта их выполнения.

Так, прогиб вертикальных стенок внутренних сквозных охлаждающих каналов под давлением колодок увеличивается пропорционально четвертой степени ширины канала и обратно пропорционально третьей степени толщины его вертикальных стенок. В результате, минимальная толщина вертикальных стенок таких каналов составляет ≈1 мм, что определяет максимальную высоту канала 5 мм (для толщины ротора, как целого, 7 мм), оптимальная высота каналов для наиболее распространенных в настоящее время роторов толщиной около 5 мм составляет 2÷3 мм. Аналогично, для обеспечения достаточно высокой локальной жесткости ротора (жесткости в области «над внутренними сквозными охлаждающими каналами») предпочтительная ширина этих каналов составляет 3÷8 мм. В этом случае количество внутренних охлаждающих каналов в роторе составляет 60-100.

Соотношение между шириной каналов и шириной стенок каналов или, что то же самое, отношение расстояния между осями соседних внутренних сквозных охлаждающих каналов к характерной ширине канала (поскольку форма канала может отличаться от прямоугольной) определяется, с одной стороны, тем, чтобы площадь поверхности, фактически обеспечивающей силу трения, была достаточно велика. С другой стороны, если ширина каналов мала по сравнению с расстоянием между осями соседних каналов, то снижается объем, в котором обеспечивается максимально эффективный теплосъем, а также незначительно меняется вес ротора. Совместное влияние этих двух противоположных факторов приводит к условию, что отношение расстояния между осями внутренних сквозных охлаждающих каналов каналов к их ширине не превышает 4, предпочтительно не превышает 2.

Минимальная ширина внутренних сквозных охлаждающих каналов составляет предпочтительно ~1 мм и определяется двумя факторами:

- технологическим: при меньшей ширине каналов и оптимальном соотношении ширины и расстояния между осями таких соседних каналов их число в роторе становится слишком большим - так при расстоянии между осями каналов 2 мм их число в роторе тормозного диска переднего колеса превышает 400;

- эксплуатационным: каналы малого сечения легче забиваются пылью и грязью, а также их сложнее при необходимости прочищать.

Аналогично, эксплуатационными причинами, а также снижением эффективности теплосъема во внутреннем сквозном охлаждающем канале (поскольку доля таких каналов в сечении ротора становится незначительной) и практически сохранением веса ротора определяется минимальная высота каналов; предпочтительная высота внутренних сквозных охлаждающих каналов составляет не менее 1 мм.

Таким образом, чтобы обеспечить значительное снижение веса и момента инерции вентилируемого ротора с внутренними сквозными охлаждающими каналами при сохранении (или малом изменении) его полной толщины целесообразно выполнить в роторе ~50-80 таких каналов с характерной шириной ~3-6 мм и высотой ≈2-3 мм. При большей высоте каналов неизбежно увеличение полной толщины (высоты) ротора, что в принципе возможно, однако потребует изменения (модернизации) используемых в тормозных системах суппортов.

Варианты ротора тормозного диска с внутренними сквозными охлаждающими каналами были предложены в патентах ([2]: Fr 2927389; [3]: EP 1016803), патент [2] относится к роторам тормозных дисков мотоциклов и автомобилей, а патент [3] относится к роторам тормозных дисков велосипедов.

Поскольку выполнить такие каналы с высотой не более 2,5÷3 мм (при общей толщине ротора около 5 мм) и длиной ~30 мм (соответствующей ширине ротора) в цельном изделии представляется технически малореальным при разумной цене готового изделия и том обстоятельстве, что количество каналов в одном роторе должно быть ~60 и более, то в [2], [3] предложено выполнить ротор тормозного диска (или тормозной диск в целом) из отдельно изготавливаемых компонентов.

В [2] был предложен тормозной диск с внутренними сквозными охлаждающими каналами, когда две кольцевые фрикционные поверхности представляют собой наружную поверхность двух параллельных стальных пластин, удерживаемых на расстоянии друг от друга проставками, которые привариваются к внутренней стороне этих пластин, чем обеспечивается жесткое соединение элементов ротора друг с другом. В частности, эти проставки могут представлять собой стержни прямоугольного сечения, расположенные, по существу, радиально (фиг.15 в [2]), в этом варианте как раз и образуются внутренние сквозные охлаждающие каналы, проходящие от радиально внешней к радиально внутренней боковой поверхности ротора.

Предложенный вариант ротора обеспечивает значительное улучшение его охлаждения, однако обладает крайне низкой технологичностью в силу большого количества составляющих его элементов, сложен при сборке и практически не обеспечивает снижение веса ротора. В самом деле, для обеспечения необходимой жесткости наружных слоев ротора во время торможения при небольшом количестве проставок необходимо существенно увеличивать толщину указанных наружных слоев и, соответственно, вес ротора (который даже может превысить вес сплошного ротора), а при достаточно тонких фрикционных слоях необходимо использовать большое количество проставочных стержней (~70 и более стержней длиной ~30 мм и сечением ~4·2,5 мм), что крайне нетехнологично.

В самом деле, при выполнении ротора согласно [2] необходимо вначале точно разместить все проставочные стержни (~70 шт!) на внутренней стороне одной (первой) из двух стальных пластин, приварить все проставки к этой пластине, обеспечив отсутствие выплеска или выдавливания металла на противоположную сторону проставок, к которой затем будет приварена внутренняя сторона второй стальной пластины. Наличие выплеска или выдавленного металла приведет (после приваривания второй пластины) ко взаимному перекосу пластин, наличию локальных концентраторов напряжений и т.д. Перекос может быть исправлен шлифовкой или фрезеровкой сваренного ротора, как целого, однако возникшие концентраторы уже неустранимы. Поэтому, кроме прочего, после первой стадии сварки необходимы контроль и дополнительная обработка свободной поверхности приваренных проставок, сборка и точное позиционирование большого количества элементов, очевидно, также усложняют изготовление известного ротора согласно [2].

В патенте [3] предложен способ изготовления вентилируемого тормозного диска велосипеда с внутренними сквозными охлаждающими каналами, когда в качестве проставки между наружными плоскими слоями ротора используется выполненная деформированием за одно целое гофрированная пластина, имеющая чередующиеся в окружном направлении выступы и впадины. Все три элемента (слоя) предложенного ротора выполнены из нержавеющей стали, а жесткое соединение составляющих ротор компонентов обеспечивается за счет применения никельсодержащей связующей пасты (nickel bonding paste) в областях контакта наружных пластин с проставкой и последующего нагрева сборки до температуры выше температуры аустенитного перехода.

Боковыми стенками внутренних сквозных охлаждающих каналов в известном роторе являются наклонные участки гофрированного промежуточного слоя, соединяющие ее выступы и впадины, а двумя другими - вертикальными - стенками каналов (по толщине или по оси ротора) являются, с одной стороны внутренняя (по отношению к ротору) поверхность промежуточного слоя и со второй стороны внутренняя поверхность наружного слоя. То есть, толщина вертикальной стенки канала с одной стороны равна толщине наружной пластины, а толщина стенки канала с другой стороны равна сумме толщин наружного слоя и толщины пластины, из которой выполнен гофрированный промежуточный слой.

В известном варианте вентилируемого ротора высота внутренних сквозных охлаждающих каналов определяется соотношением

,

,

где H - полная высота гофра, а d - толщина пластины, из которой выполняется гофрированная проставка. Для описанного в [3] ротора Н=3,2 мм, d=0,6 мм и высота каналов составляет 2,6 мм, приблизительно такая же высота (длина) боковых стенок гофрированного промежуточного слоя. Предложенный вариант ротора существенно упрощает его сборку, однако, несмотря на улучшение режима охлаждения, он даже для случая велосипеда (см. ниже) не позволяет снизить вес ротора в целом. В частности, авторы патента [3] описывают вентилируемый ротор, наружные слои которого представляют собой пластины толщиной 0,8 мм, а гофрированная проставка изготовлена из пластины толщиной 0,6 мм. Поскольку полная площадь гофрированной проставки, как следует из описания ее формы в [3], существенно больше площади наружных слоев, получаем вес известного ротора, заведомо превосходящий вес аналогичного сплошного ротора толщиной 2,2 мм. В то же время толщина современных невентилируемых тормозных дисков составляет обычно 1,8-2,2 мм. Соответственно, больший вес ротора автоматически обеспечивает его меньший нагрев при торможении даже без внутренних охлаждающих каналов.

Кроме того, предложенный вентилируемый ротор тормозного диска имеет существенно большие габариты - так полная толщина представленного в [3] ротора составляет 4,8 мм, что в ~2,4 раза превосходит толщину стандартных тормозных дисков.

Далее, необходимо учитывать, что в предложенном варианте вентилируемого ротора его жесткость (в том числе локальная) практически полностью определяется жесткостью гофрированного промежуточного слоя, в том числе высотой самого гофра и толщиной его боковых стенок. Соответственно, при использовании известного технического решения в роторе тормозного диска мотоцикла следует многократно увеличить жесткость гофрированного промежуточного слоя, поскольку давление тормозных колодок на фрикционные поверхности ротора при торможении мотоцикла существенно больше, чем в случае велосипеда. Более того, с ростом давления колодок дополнительно увеличиваются касательные напряжения в местах жесткого соединения промежуточного слоя с наружными слоями (помимо напряжений, возникающих вследствие трения колодок о фрикционные поверхности), что снижает ресурс сборной конструкции.

Далее, при увеличении толщины исходной пластины, из которой формируется промежуточный слой, резко усложняется изготовление гофрированной в окружном направлении структуры. Расчеты показывают, что в тормозном роторе мотоцикла толщина наклонных (боковых) участков гофрированной структуры должна быть не менее ~1,6 мм. В этом случае для получения высоты внутренних охлаждающих каналов 2 мм необходимо обеспечить полную высоту гофра Н>3,6 мм. Изготовление такой детали является крайне сложной технологической задачей для достаточно толстой исходной пластины, особенно с учетом анизотропии ее пластических свойств и разной степени деформации пластины на разных расстояниях от ее оси, изготовление же деформированной гофрированной структуры для формирования ротора с каналами сложного сечения становится практически вообще нереальным. С учетом толщины наружных слоев ротора >1,4 мм (в случае мотоцикла) полная толщина ротора оказывается >6 мм (>6,4 мм), что существенно превосходит габарит современных невентилируемых роторов, при этом вес известного вентилируемого ротора оказывается не меньше веса качественных стандартных роторов.

Кроме того, локальный нагрев противоположных участков известного ротора, особенно на начальном этапе торможения, существенно различается вследствие кратного различия нагреваемых толщин металла ротора при практически одинаковом тепловыделении на обеих фрикционных поверхностях, что приводит к дополнительным термическим напряжениям и провоцирует изменение геометрии (коробление) вентилируемого ротора по патенту ЕР 1016803.

Таким образом, известные вентилируемые тормозные роторы с внутренними сквозными охлаждающими каналами нетехнологичны в изготовлении и не обеспечивают снижение веса ротора тормозного диска мотоцикла.

Техническим результатом заявляемого изобретения является улучшение технологичности изготовления вентилируемого ротора с внутренними сквозными охлаждающими каналами при уменьшении его веса и момента инерции, увеличение скорости его охлаждения.

Технический результат достигается тем, что в роторе тормозного диска мотоцикла, представляющем собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, радиально внешнюю и радиально внутреннюю боковые поверхности, внутренние сквозные охлаждающие каналы для охлаждения кольцеобразного тела изнутри, проходящие от радиально внешней к радиально внутренней боковой поверхности, кольцеобразное тело выполнено из по меньшей мере двух слоев, причем упомянутые по меньшей мере два слоя кольцеобразного тела жестко соединены друг с другом, и каждый из них представляет собой предварительно отдельно изготовленную за одно целое деталь, при этом фрикционные кольцеобразные поверхности образуют, по меньшей мере частично, обращенные наружу стороны наружных слоев кольцеобразного тела, в то время как обращенные внутрь стороны наружных слоев кольцеобразного тела имеют непосредственно контактирующие со смежным слоем области и свободные от контакта со смежным слоем области, причем указанные непосредственно контактирующие со смежным слоем области наружных слоев служат для указанного жесткого соединения слоев, а каждый из внутренних сквозных охлаждающих каналов, по меньшей мере частично, образован свободной от контакта со смежным слоем областью одного наружного слоя и свободной от контакта со смежным слоем областью другого наружного слоя.

Согласно заявляемому техническому решению стенками внутренних охлаждающих каналов «по высоте» являются наружные слои ротора, а боковыми стенками каналов являются либо наклонные участки наружных слоев ротора (это единственная возможность, когда тормозной ротор состоит именно из двух слоев и они являются смежными друг для друга), либо боковые стенки сквозных пазов в плоском промежуточном слое, свободные от контакта со смежным слоем, и - если предусмотрены - наклонные участки наружных слоев. Таким образом, в предпочтительных вариантах изобретения, которые подробно описаны ниже, вентилируемый тормозной ротор состоит из двух или трех элементов - двух наружных слоев и, возможно, плоского промежуточного слоя, который обеспечивает максимальную локальную жесткость диска по сравнению с другими (неплоскими) формами промежуточного слоя, а также симметрию ротора относительно его центральной плоскости.

Целесообразные геометрические параметры внутренних сквозных охлаждающих каналов, в том числе для такого технического решения, описаны выше. Согласно заявляемому изобретению внутренние сквозные охлаждающие каналы могут быть выполнены прямыми и проходить по существу радиально от радиально внешней к радиально внутренней боковой поверхности ротора. Однако в предпочтительном варианте осуществления изобретения направление каналов может отличаться от радиального. С целью дополнительного улучшения теплообмена, ось внутренних сквозных охлаждающих каналов может быть направлена под углом к радиус-вектору, направленному от оси вращения ротора в соответствующую точку оси канала - при этом фактически увеличивается и эффективная длина каналов, и теплообмен с набегающим потоком воздуха. Каналы могут быть выполнены непрямыми, они могут изгибаться, учитывая, например, изменение окружной скорости движения ротора пропорционально расстоянию до оси его вращения; в случае криволинейного выполнения внутренних сквозных охлаждающих каналов их длина дополнительно увеличивается. Кроме того, сечения (поперечные размеры) каналов могут изменяться по длине канала, в том числе периодически изменяться.

В одном из вариантов заявляемого технического решения ротор состоит из всего двух предварительно отдельно изготовленных за одно целое деталей (слоев), каждый из которых представляет собой наружный слой, и оба таких наружных слоя являются друг для друга смежным слоем, так что внутренние охлаждающие каналы полностью образованы свободными от контакта со смежным слоем областями обоих слоев.

В одном из вариантов такого выполнения ротора тормозного диска мотоцикла из двух используется по меньшей мере один наружный слой с по существу П-образно выполненными и проходящими от радиально внешней к радиально внутренней боковой поверхности элементами, каждый из которых на одной стороне слоя образует впадину, а на другой стороне слоя - выступ, причем впадины и выступы на каждой стороне слоя чередуются в его окружном направлении. Все выступы обращенной наружу стороны упомянутого наружного слоя образуют фрикционную поверхность и все впадины этой стороны наружного слоя образуют внешние сквозные охлаждающие каналы для охлаждения кольцеобразного тела ротора снаружи, а все выступы обращенной внутрь стороны этого наружного слоя служат в качестве упомянутых контактирующих со смежным слоем поверхностей для соединения с другим наружным слоем, и все впадины этой стороны наружного слоя служат в качестве упомянутых свободных от контакта со смежным слоем областей, каждая из которых вместе с соответствующей свободной от контакта со смежным слоем областью другого наружного слоя образует соответствующий внутренний сквозной охлаждающий канал.

В дальнейшем указанный слой будем называть «слоем с по существу П-образно выполненными элементами».

В предпочтительном варианте ротора другой наружный слой выполнен идентично указанному слою с по существу П-образно выполненными элементами и оба наружных слоя образуют друг для друга смежный слой, причем указанные идентичные слои предпочтительно расположены таким образом, что обращенные друг к другу впадины смежных слоев совмещены друг с другом для формирования внутренних сквозных охлаждающих каналов, а обращенные друг к другу выступы смежных слоев жестко соединены друг с другом.

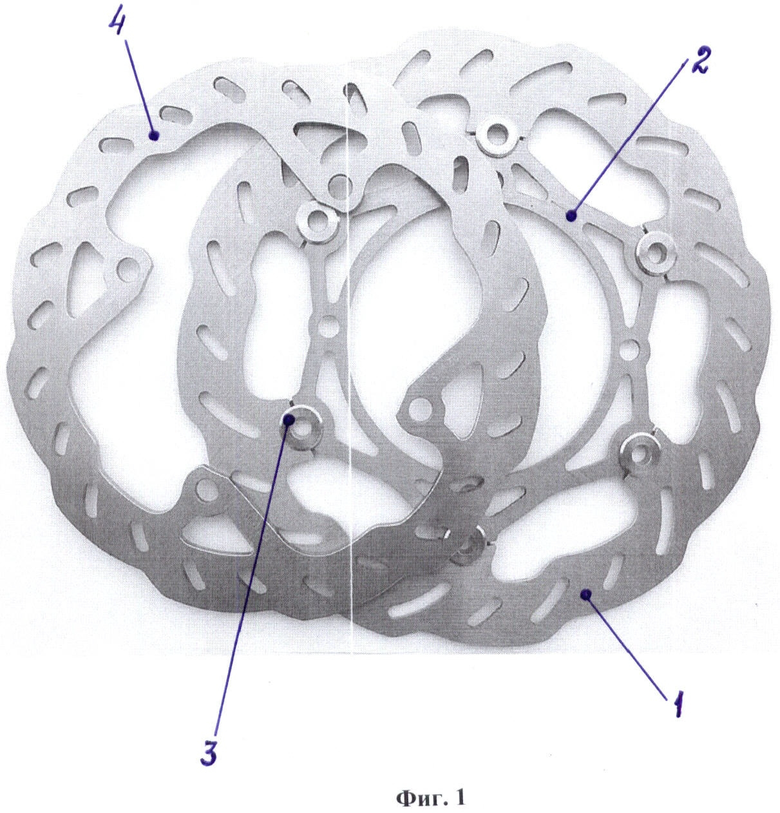

В указанном варианте ротора жесткое соединение обращенных друг к другу выступов смежных слоев может быть выполнено пайкой, склеиванием, сваркой (в том числе контактной сваркой, в частности точечной контактной сваркой), а также силовым замыканием (например, заклепочным соединением). Характерная толщина материала слоя составляет 1,5 мм, а характерные поперечные размеры фрикционных поверхностей составляют в окружном направлении ротора 5÷9 мм (ширина внутренних сквозных охлаждающих каналов составляет ~5 мм при высоте ~2÷2,5 мм, ширина в окружном направлении жестко соединяющих слои участков 3,5÷6 мм. Как показывают численное моделирование и результаты авторов заявляемого технического решения, при таких геометрических размерах создаваемые при работе тормозов напряжения в материале ротора не превышают предел усталости, а величина перемещения фрикционных поверхностей в направлении действия силы давления тормозных колодок (перпендикулярно фрикционной поверхности) составляет не более 3÷10 мкм и компенсируется упругостью тормозных колодок.

Ширина (в окружном направлении) выступов и впадин слоя с по существу П-образно выполненными элементами, а также толщина материала слоя в области выступов и в области впадин могут отличаться друг от друга, оптимальные величины указанных параметров слоя определяются уровнем допустимых напряжений и деформаций фрикционной поверхности слоя в процессе работы тормозных колодок. В частности, толщина материала слоя в области выступов наружу ротора (которые в совокупности составляют фрикционную поверхность ротора), предпочтительно, может составлять 1,3÷1,6 мм, а толщина материала слоя в области впадин с наружной стороны (которые в совокупности обеспечивают жесткое соединение слоев между собой) может составлять 1,1÷1,5 мм; толщина боковых стенок выступов и впадин составляет 1,2÷1,5 мм; возможны и другие комбинации толщин. Аналогично, ширина (в окружном направлении) выступов с наружной стороны предпочтительно составляет ~6 мм, а ширина впадин с наружной стороны ~4 мм, при таком соотношении размеров выступов и впадин доля площади фрикционной поверхности существенно превышает 50% площади тормозных колодок, что снижает нагрузку на тормозные колодки. Угол наклона боковых стенок выступов и впадин к оси ротора составляет предпочтительно 5÷10° и определяется условием малой величины деформации фрикционной поверхности под давлением тормозных колодок и условием ограничения напряжений прежде всего в участках, где боковые стенки слоя переходят в плоские поверхности, с целью уменьшения напряжений в этих местах могут быть выполнены закругления с радиусом предпочтительно 0,3÷0,5 мм. Указанные углы наклона боковых стенок также являются близкими к оптимальным при изготовлении слоев как механической обработкой (фрезеровкой), так и обработкой давлением (штамповкой).

Указанные параметры элементов слоя, прежде всего ширина фрикционных и соединительных поверхностей, а также толщина боковых стенок могут изменяться в окружном направлении. В частности, как установлено авторами путем численного моделирования процесса торможения, максимальные напряжения возникают в каналах, которые являются соседними с местами присоединения ротора к ступице тормозного диска (для тормозных роторов переднего колеса) или с местами фиксации ротора на заднем колесе (для тормозных роторов заднего колеса). С целью компенсации указанного роста напряжений толщина боковых стенок соответствующих (особенно нагруженных) выступов и впадин может быть увеличена, предпочтительно на 15-25%, по сравнению со средними по окружности слоя значениями.

В указанном варианте выполнения ротора общая толщина соединяемого материала, равная двум толщинам материала каждого слоя в области впадин с наружной стороны ротора, составляет предпочтительно 2,6÷3,2 мм. Соединение указанной толщины может быть эффективно и с высокой производительностью выполнено, в частности, контактной сваркой, в том числе точечной контактной сваркой. Кроме того, возможность использования жесткого соединения слоев контактной (точечной) сваркой в указанном варианте имеет то преимущество, что подвергнутые локальному нагреву при сварке участки ротора не контактируют с тормозными колодками, то есть фрикционные поверхности не подвергаются термическому воздействию. Кроме того, поскольку соединяемые участки ротора отстоят от фрикционных поверхностей (например, при полной толщине ротора 5,2 мм и общей толщине соединяемого материала 3,0 мм расстояние до фрикционных поверхностей составляет с каждой стороны по 1,1 мм), жесткое соединение может быть выполнено и силовым замыканием (заклепками).

В предпочтительном варианте выполнения ротора с наружными слоями с по существу П-образно выполненными элементами стенки предпочтительно каждого внешнего сквозного охлаждающего канала выполнены с развитой поверхностью и/или снабжены способствующим теплообмену/теплоотдаче покрытием.

Указанный вариант обеспечивает дополнительное увеличение скорости охлаждения нагреваемого в процессе торможения ротора. Этот результат достигается тем, что эффективность теплообмена с набегающим потоком воздуха развитой (шероховатой) поверхности возрастает по сравнению со случаем обтекания гладкой поверхности ([1], с.296; [4]: Жукаускас А.А. «Конвективный перенос в теплообменниках». М.: Наука, 1982-472 с.; с.163). Соответственно, предпочтительно обеспечить развитую поверхность каждого внешнего сквозного охлаждающего канала (поверхность этих каналов составляют их боковые стенки и «дно»), что может быть выполнено различными способами, например механической обработкой (в частности, стальными щетками), дробеструйной обработкой (колотой или литой дробью), пескоструйной обработкой или химическими методами (травлением). Предпочтительная величина шероховатости поверхности стенок внешних сквозных охлаждающих каналов составляет 20÷100 мкм, в этом случае размер шероховатости существенно влияет на процессы в пограничном слое, которые и определяют интенсивность теплообмена.

Развитая поверхность внешних сквозных охлаждающих каналов может быть выполнена как обработкой уже собранного ротора, так и обработкой составляющих ротор компонентов (слоев) перед сборкой, что предпочтительно, если жесткое соединение слоев осуществляется, например, склеиванием или пайкой. Кроме того, за счет развитой поверхности внутренних сквозных охлаждающих каналов дополнительно увеличивается и эффективность теплообмена в этих каналах.

Выполнение внешних сквозных охлаждающих каналов с развитой поверхностью существенно увеличивает эффективность охлаждения ротора в целом за счет большой суммарной площади поверхности таких каналов (иными словами, за счет увеличения коэффициента теплоотдачи с единицы исходной «геометрической» поверхности). В предпочтительных вариантах выполнения ротора, например, переднего тормозного диска даже исходная «геометрическая» площадь поверхности внешних сквозных охлаждающих каналов (без учета шероховатостей) составляет ~300 см2, что сопоставимо с площадью поверхности известных роторов ~600 см2 (для известных цельных роторов плоской геометрии площадь поверхности S, которая участвует в теплообмене с воздухом, можно оценить по формуле S=2M/ρΛ, где М - масса ротора, ρ - плотность материала ротора, Λ - его толщина). С учетом того, что интенсивность охлаждения шероховатой поверхности может в 1,5÷2 и более раз превосходить интенсивность охлаждения гладкой поверхности, только за счет развития поверхности внешних сквозных охлаждающих каналов может быть обеспечена скорость охлаждения ротора, сопоставимая с общей скоростью охлаждения известных цельных роторов.

Возможность развития поверхности внешних сквозных охлаждающих каналов согласно изобретению связана с тем, что эта поверхность не контактирует с тормозными колодками, поскольку зона контакта с колодками автоматически является гладкой. Кроме того, развитая (шероховатая) поверхность имеет, как правило, существенно большую степень черноты и охлаждается также за счет теплового излучения. Теплоотдача излучением при значительном нагреве ротора может играть существенную роль - при температуре 500°C мощность излучения с поверхности черного тела составляет 2 Вт/см2, однако степень черноты поверхности гладкой (полированной) нержавеющей стали не превышает 0,25÷0,3 при рабочих температурах ротора. Поверхность внешних сквозных охлаждающих каналов согласно изобретению может быть дополнительно обработана, чтобы увеличить ее степень черноты и теплоотдачу за счет излучения. Повышение степени черноты поверхности достигается, в том числе, ее матированием (созданием шероховатости), а также нанесением достаточно тонких покрытий (типичная толщина несколько мкм), а также окраской (например, черной матовой краской при толщине слоя краски ~20÷30 мкм); как покрытие, так и окраска могут быть выполнены не только на гладкой, но и на шероховатой поверхности. В результате при близкой к 1 степени черноты поверхности только за счет излучения сильно разогретый ротор может охлаждаться со скоростью до 2 град/с даже в отсутствие набегающего потока воздуха (при остановке мотоцикла), что может быть сопоставимо со скоростью конвективного охлаждения.

Использование в указанном варианте выполнения ротора как внутренних сквозных охлаждающих каналов, так и внешних сквозных охлаждающих каналов, особенно с развитой поверхностью внешних сквозных охлаждающих каналов, обеспечивает максимальную скорость охлаждения ротора и, соответственно, его минимальную температуру. Работа при минимальной степени нагрева позволяет скомпенсировать увеличение давления на фрикционные поверхности ротора и поверхность тормозных колодок, связанное с некоторым уменьшением эффективной площади их контакта.

Слой с по существу П-образно выполненными элементами может быть выполнен, например, механической обработкой (фрезеровкой) листа с толщиной не меньше полной высоты слоя в собранном роторе тормозного диска мотоцикла, то есть листа с толщиной не менее Δ/2, где Δ - полная толщина ротора в сборе (см. также ниже). Кроме того, указанный слой может быть изготовлен производительными методами обработки давлением, например листовой штамповкой, более тонкого исходного листа с толщиной, приблизительно соответствующей толщине материала в подготовленном к сборке ротора слое (~1,5 мм), при этом в процессе штамповки должны быть сформированы выступы и впадины высотой предпочтительно ~1,2 мм (чтобы после сборки получить высоту внутренних сквозных охлаждающих каналов предпочтительно 2÷2,5 мм.

Таким образом, в варианте изготовления ротора, согласно заявляемому техническому решению, из двух слоев с по существу П-образно выполненными элементами высота внутренних сквозных охлаждающих каналов определяется по формуле

,

,

обозначения совпадают с использованными в формуле (2) и Δ=2Н. То есть, при толщине исходной для формирования слоя с по существу П-образно выполненными элементами пластины 1,5 мм для получения высоты внутренних охлаждающих каналов 2 мм необходимо выполнить полную высоту каждого наружного слоя Н=2,5 мм. Это означает практически вдвое меньшую высоту (длину) боковых стенок (Н-d=1 мм) слоя по сравнению с высотой боковых стенок промежуточного слоя в известном роторе [3] в варианте тормозного ротора для мотоцикла при той же высоте внутреннего охлаждающего канала и той же толщине стенки. Соответственно, требуется приблизительно вдвое меньшая степень деформации по сравнению с известным ротором [3], что существенно упрощает технологию изготовления такого элемента.

Вследствие вдвое меньшей длины боковых стенок при одном и том же давлении тормозных колодок в заявляемом техническом решении в наиболее нагруженных участках профиля возникают существенно меньшие напряжения, чем в случае известного вентилируемого ротора [3]. Это обусловлено тем, что при одной и той же жесткости (при одной и той же толщине боковых стенок в обоих случаях - заявляемого технического решения и [3] - жесткость боковых стенок «гофрированного профиля» одинакова) для вдвое большего плеча и момента приложенной силы напряжения различаются вдвое, а перемещения - в 8 раз. Следовательно, для используемого в [3] варианта выполнения вентилируемого ротора необходимо увеличивать толщину боковых стенок гофрированного профиля, что приводит к большему весу известного ротора.

Тем не менее даже меньшая степень деформации согласно указанному варианту заявляемого технического решения (два слоя с с по существу П-образными элементами) может оказаться труднореализуемой, и поэтому в одном варианте выполнения ротора между наружными слоями с по существу П-образными элементами предусмотрен промежуточный слой, который является смежным слоем для каждого из наружных слоев и выполнен плоским, имеет сквозные пазы, которые проходят от радиально внешней до радиально внутренней боковой поверхности наружных слоев и каждый из которых вместе с соответствующими свободными от контакта со смежным слоем областями обоих наружных слоев формирует соответствующий внутренний сквозной охлаждающий канал, причем упомянутый плоский промежуточный слой выступает радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев.

В этом случае при предпочтительной толщине промежуточного слоя ~1 мм и предпочтительной толщине исходных листов для слоев с по существу П-образными элементами ~1,5 мм для того, чтобы обеспечить после сборки ротора необходимую толщину (обычно около 5 мм), степень деформации при штамповке слоев с по существу П-образными элементами может быть уменьшена, то есть дополнительно еще вдвое уменьшена высота выступов и впадин с ~1 мм до ~0,5 мм (высота внутренних сквозных охлаждающих каналов по-прежнему Н=2 мм), соответствующее деформирование исходной пластины толщиной ~1,5 мм может быть надежно и стабильно выполнено при штамповке, которая является высокопроизводительным и экономичным технологическим процессом.

Уменьшение степени деформации при штамповке повышает стабильность процесса обработки давлением исходных листовых заготовок, гарантирует отсутствие трещин и других дефектов в готовом к сборке ротора слое, значительно снижаются и требуемое усилие пресса, в котором осуществляется деформирование, возрастает ресурс штамповой оснастки. В то же время при сборке ротора необходимо выполнить жесткое соединение трех слоев, то есть количество контактных поверхностей увеличивается вдвое по сравнению с вариантом ротора, в котором применяется сборка двух составляющих его слоев.

В указанном предпочтительном варианте выполнения ротора с плоским промежуточным слоем и наружными слоями с по существу П-образными элементами плоский промежуточный слой выступает радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев. Это техническое решение позволяет эффективно увеличить скорость теплоотдачи ротора тормозного диска мотоцикла набегающему воздушному потоку, поскольку увеличение веса ротора (за счет выступающих участков промежуточного слоя) обеспечивает выгодное для охлаждения увеличение его площади. В самом деле, прирост площади поверхности ротора равен ΔS=2ΔM/ρξ, где ΔM - прирост массы ротора, ρ - плотность материала промежуточного слоя, ξ - толщина этого слоя. Поскольку ξ ~1 мм, то, например, по сравнению с известными цельными роторами тормозных дисков мотоцикла, толщина которых составляет около 5 мм, прирост массы ротора с «выступающим» промежуточным слоем согласно изобретению обеспечивает пятикратно больший прирост площади поверхности.

Кроме того, именно выступающие части плоского промежуточного слоя обеспечивают связность этого промежуточного слоя, имеющего сквозные пазы, которые проходят от радиально внешней до радиально внутренней боковой поверхности наружных слоев, что позволяет изготавливать указанный слой за одно целое и кардинально упрощает сборку ротора.

Далее, в предпочтительном варианте выступающая радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев поверхность промежуточного слоя выполнена с развитой поверхностью и/или снабжена способствующим теплообмену/теплоотдаче покрытием (варианты выполнения описаны выше). В этом случае так же, как описано выше, обеспечивается дополнительный заметный рост эффективной (с точки зрения охлаждения, прежде всего набегающим потоком воздуха) площади указанных участков промежуточного слоя практически без дальнейшего увеличения веса ротора, поскольку при создании шероховатой поверхности ее вес не увеличивается, а при нанесении тонких поглощающих покрытий или тонкого слоя поглощающей краски (по сравнению с толщиной промежуточного слоя) увеличение веса ротора минимально.

Плоский слой с необходимой формой и расположением пазов может быть выполнен механической обработкой листа соответствующей толщины (фрезеровкой), лазерной резкой или стандартной процедурой вырубки в вырубных штампах.

При изготовлении ротора тормозного диска мотоцикла, когда наружными являются слои с по существу П-образно выполненными элементами, целесообразно, чтобы непосредственно после сборки ротора и жесткого соединения слоев полная толщина ротора несколько (предпочтительно на 0,3÷0,6 мм) превосходила толщину окончательно готового изделия. После сборки в качестве финишной операции используется шлифовка или точная фрезеровка, когда с каждой фрикционной кольцеобразной поверхности ротора тормозного диска мотоцикла удаляется приповерхностный объем материала на глубину предпочтительно 0,15÷0,3 мм, с тем чтобы обеспечить точную параллельность фрикционных поверхностей и отсутствие биений ротора, при этом компенсируются и поводки (деформации), которые могут появляться при жестком соединении слоев в готовое изделие, а также неточности в исходных заготовках и отдельно изготовленных слоях. Деформации могут появляться прежде всего в вариантах жесткого соединения слоев, сопровождающихся их местным или общим нагревом (термические деформации), прежде всего в вариантах пайки и сварки, при точечной контактной сварке деформации минимальны. Кроме того, острые кромки выступов наружного слоя, образующиеся в результате шлифовки (фрезеровки), автоматически обеспечивают удаление пыли и продуктов эрозии колодок аналогично пазам (отверстиям) в известных роторах тормозных дисков мотоцикла.

В другом варианте реализации заявляемого изобретения в тормозном роторе мотоцикла с плоским промежуточным слоем предусмотрено два плоских наружных слоя. Каждый из указанных слоев может быть выполнен механической обработкой (фрезеровкой) листа или вырубкой (штамповкой) также из листа соответствующей толщины, которая является более производительным процессом. В наружных плоских слоях могут быть выполнены сквозные пазы (отверстия) для удаления пыли и продуктов эрозии колодок.

Возможна следующая последовательность изготовления ротора, включающего два плоских наружных и один плоский промежуточный слой: предварительное изготовление отдельно друг от друга каждого из двух наружных и промежуточного слоев ротора, сборка ротора в неразъемное соединение и затем финишная механическая обработка. В процессе финишной обработки может быть проведена фрезеровка или шлифовка фрикционной поверхности наружных слоев на глубину предпочтительно 0,15÷0,3 мм каждый с тем, чтобы обеспечить точную параллельность наружных слоев и отсутствие биений готового ротора, скомпенсировав, в том числе, и возможные поводки (деформации), возможные при жестком соединении слоев в готовое изделие, прежде всего в случае, если соединение сопровождается локальным или общим нагревом (пайка, сварка), а также возможные неточности (прежде всего разнотолщинность) в исходных листах.

Согласно одному варианту исполнения ротора промежуточный слой может состоять из нескольких частей (слоев), которые изготавливаются независимо и собираются вместе при окончательной сборке ротора. Составляющие ротор слои соединяются в неразъемное соединение сваркой (например, контактной или шовной) и/или склеиванием, и/или пайкой, или тому подобным процессом.

В указанном варианте реализации ротора тормозного диска мотоцикла боковые стенки внутренних сквозных охлаждающих каналов формируют боковые стенки пазов в промежуточном слое, а вертикальные стенки указанных каналов формируют свободные от контакта со смежным (промежуточным) слоем области наружных слоев. Остальная часть материала промежуточного слоя, находящаяся между плоскими наружными слоями, выполняет роль «ребер жесткости», на которые опираются и через которые жестко соединяются в единое целое плоские наружные слои. Расчет указанного варианта на прочность и, в первую очередь, на жесткость позволяет определить предпочтительные параметры сквозных охлаждающих каналов: высота 1,8÷2,5 мм (соответствует толщине промежуточного слоя), ширина 4÷7 мм (соответствует ширине пазов в промежуточном слое), предпочтительная ширина «ребер жесткости» ~5 мм. Ширина «ребер жесткости», а также расстояние между ними может изменяться (в том числе, периодически) в окружном направлении, в том числе с учетом распределения напряжений в роторе в процессе его работы.

При определении оптимальной ширины каналов и расстояния между ними (то есть, расстояния между осями соседних внутренних сквозных охлаждающих каналов) необходимо учитывать, что реально сила трения генерируется прежде всего в зоне плотного контакта фрикционных поверхностей и тормозных колодок и целесообразно, чтобы под тормозными колодками располагалось достаточно много пар «канал - ребро жесткости». Для типичного продольного размера современных тормозных колодок ~50 мм размер пары «канал - ребро жесткости» 8÷11 мм предпочтителен.

Ширина «ребер жесткости» также определяется тем, что именно через них происходит соединение составляющих ротор слоев в единое целое, и контактная площадь ограничена минимальным значением, зависящим от типа жесткого соединения. Например, при точечной контактной сварке, которая обеспечивает эффективное соединение трех слоев ротора общей толщиной около 5 мм, диаметр литого ядра при качественном проведении процесса составляет не менее ≈3,5 мм (предпочтительно 4÷4,5 мм) и при меньшей ширине «ребер жесткости» промежуточного слоя вероятен выплеск расплавленного металла в стороны, который может перекрыть соответствующий внутренний сквозной охлаждающий канал.

Выполнение по меньшей мере одного плоского промежуточного слоя выступающим радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев, как указывалось выше, позволяет увеличить площадь охлаждения в большей степени, чем увеличивается вес ротора за счет соответствующих участков плоского промежуточного слоя.

Далее, в предпочтительном варианте выступающая радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев поверхность промежуточного слоя выполнена с развитой поверхностью и/или снабжена способствующим теплообмену/теплоотдаче покрытием (варианты выполнения описаны выше). В этом случае, как описано выше, обеспечивается дополнительный заметный рост эффективной (с точки зрения охлаждения, прежде всего набегающим потоком воздуха) площади указанных участков промежуточного слоя практически без дальнейшего увеличения веса ротора.

Возможность развития поверхности указанных участков плоского промежуточного слоя обусловлена тем, что промежуточный слой не контактирует с тормозными колодками. Развитие поверхности, например дробеструйной обработкой, может быть выполнено как до сборки составляющих ротор слоев в единое целое (тогда автоматически обеспечивается и шероховатость поверхности внутренних сквозных охлаждающих каналов), а также после жесткого соединения составляющих ротор слоев в единое целое, но перед финишной механической обработкой фрикционных поверхностей ротора.

Указанные варианты выполнения по меньшей мере одного промежуточного плоского слоя позволяют дополнительно повысить скорость охлаждения вентилируемого ротора с внутренними сквозными охлаждающими каналами.

В тех вариантах выполнения ротора тормозного диска мотоцикла согласно изобретению, когда ротор состоит из наружных и по меньшей мере одного промежуточного слоев, материал по меньшей мере одного промежуточного слоя - предпочтительно каждого - может быть выполнен из материала с меньшей плотностью и/или с большей теплопроводностью, чем материал наружного слоя. Такая возможность связана с тем, что материал промежуточных слоев ротора может быть выбран без учета триботехнических требований (скорость износа и величина коэффициента трения), которые предъявляются к наружным слоям ротора, составляющим фрикционную поверхность и контактирующим с тормозными колодками.

Для улучшения условий теплообмена и создания более равномерного температурного поля в роторе (при этом уменьшаются и термодеформации) промежуточный слой ротора может быть выполнен из материала с большими теплопроводностью и температуропроводностью, чем у материала внешних слоев ротора. Например, коэффициент теплопроводности и температуропроводности у стали 20, характеристики которой достаточны для изготовления промежуточного слоя, практически вдвое (в 1,9 раза) больше, чем у нержавеющих сталей, которые обычно применяются в современных роторах и могут быть использованы для изготовления внешних слоев.

Далее, с целью уменьшения веса ротора, промежуточный слой может быть выполнен и из материала с меньшей плотностью, чем у материала внешних слоев ротора, например из выдерживающих достаточно высокие температуры титановых сплавов. При высокой скорости охлаждения ротора согласно заявляемому изобретению и умеренной температуре его разогрева промежуточный слой может быть выполнен из высокотемпературных сплавов алюминия, в том числе из спеченных алюминиевых порошков (сплавы типа САП), последний вариант предпочтительнее по сравнению с алюминиевыми сплавами, поскольку коэффициент температурного расширения САП близок к коэффициенту температурного расширения сталей. Для жесткого соединения разнородных материалов может использоваться их склеивание, силовое замыкание (например, заклепочное соединение, особенно, когда наружными являются слои с по существу П-образными элементами), а также пайка для некоторых комбинаций материалов промежуточного и наружных слоев.

В препочтительном варианте ротора тормозного диска мотоцикла внутренние сквозные охлаждающие каналы имеют неизменные размеры поперечного сечения или выполнены с изменяющимся поперечным сечением, предпочтительно расширяющимися изнутри наружу.

Увеличение сечения внутренних сквозных охлаждающих каналов на радиально внешней боковой поверхности ротора позволяет «захватить» в эти каналы возможно больший объем набегающего воздуха, что целесообразно, поскольку теплообмен во внутренних сквозных охлаждающих каналах происходит эффективнее, чем на внешней поверхности ротора. Такой режим «захвата» может быть реализован путем расширения внутренних сквозных каналов по мере приближения к радиально внешней боковой поверхности ротора.

При увеличении ширины внутренних сквозных каналов увеличиваются деформации фрикционных поверхностей ротора, а также напряжения в роторе, возникающие под действием сил трения и давления тормозных колодок. Поэтому увеличение ширины каналов по сравнению с оптимальными значениями возможно, прежде всего, в той зоне, в которой тормозные колодки не оказывают давления на ротор или в минимальной части рабочей области ротора. Как следствие, предпочтительно увеличивать ширину каналов в промежутке 2÷3 мм от радиально внешней боковой поверхности ротора. Предпочтительный рост ширины внутренних сквозных каналов составляет не более 1,5 мм на 1 мм уменьшения расстояния до внешней боковой поверхности ротора. Указанные параметры изменения ширины внутренних сквозных охлаждающих каналов позволяют значительно увеличить суммарную площадь входного для набегающего воздуха сечения каналов при том, что уже на расстоянии ~2 мм от внешней боковой границы ротора параметры каналов становятся оптимальными для работы в паре трения с тормозными колодками. В результате основная часть фрикционной поверхности ротора обеспечивает торможение в оптимальных условиях. Более резкое увеличение сечения канала приводит к тому, что часть набегающего потока отбрасывается стенками внутреннего сквозного охлаждающего канала вовне и не попадает в сквозные каналы ротора.

Кроме того, сечение сквозных каналов в роторе тормозного диска мотоцикла (как внутренних, так и внешних) на основной части длины канала, согласно изобретению, может быть выполнено переменным, в частности, за счет выступов на стенках каналов может изменяться их высота и/или ширина, в предпочтительном варианте периодически изменяется ширина каналов. Такое периодическое изменение ширины канала предпочтительно в интервале +/- 3%÷5% от среднего значения (то есть, +/- 0,15÷0,3 мм для типичной ширины канала b ~5÷6 мм) с периодом предпочтительно (0,5÷1)·b (то есть 3÷6 мм) приводит к существенному увеличению теплообмена ([4], с.429; [5]: Леонтьев А.И., Олимпиев В.В. «Влияние интенсификаторов теплообмена на теплогидравлические свойства каналов». Теплофизика высоких температур, том 45, №6, 2007, с.925-953; с.926, 927). Такое изменение ширины (сечения) каналов практически не влияет на жесткость, напряжения и деформации в роторе, что позволяет выполнить его на основной части длины каналов. В то же время «дискретно шероховатые каналы» позволяют обеспечить выигрыш по теплоотдаче ~25% в турбулентном режиме обтекания (в этом случае вариация ширины каналов составляет предпочтительно 2-4% от средней ширины канала b при периоде, соответствующем (0,5÷1)·b) и до нескольких раз в случае ламинарного режима, в последнем случае предпочтительная вариация ширины канала составляет ~0,1·b, а период вариации ширины канала ~0,7·b ([5]).

Далее изобретение поясняется с помощью примеров, которыми изобретение однако не ограничено, со ссылками на прилагаемые чертежи. На чертежах показаны:

Фиг.1 - тормозные диски переднего и заднего колес мотоцикла согласно известному уровню техники производства компании «SPACEK PRODUCT» (Чехия); 1 - ротор тормозного диска переднего мотоциклетного колеса, 2 - алюминиевая ступица переднего тормозного диска, 3 - соединительные втулки плавающего переднего тормозного диска, 4 - ротор тормозного диска заднего мотоциклетного колеса.

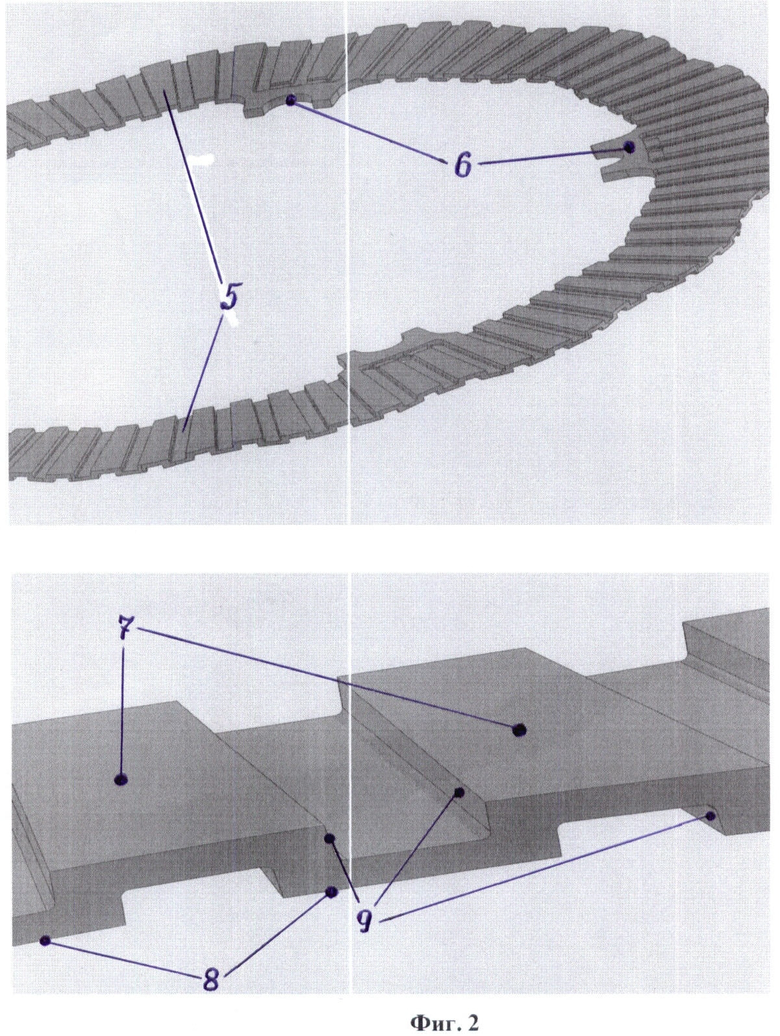

Фиг.2 - общий вид слоя с П-образно выполненными элементами; 5 - слой с П-образно выполненными элементами, 6 - участки, к которым крепятся соединительные втулки, 7 - фрикционные поверхности, 8 - соединительные поверхности, 9 - боковые стенки.

Фиг.3 - ротор тормозного диска мотоцикла, состоящий из двух идентичных слоев с П-образно выполненными элементами, 10 - внутренние сквозные охлаждающие каналы, 11 - внешние сквозные охлаждающие каналы, 12 - области максимальных напряжений при работе ротора.

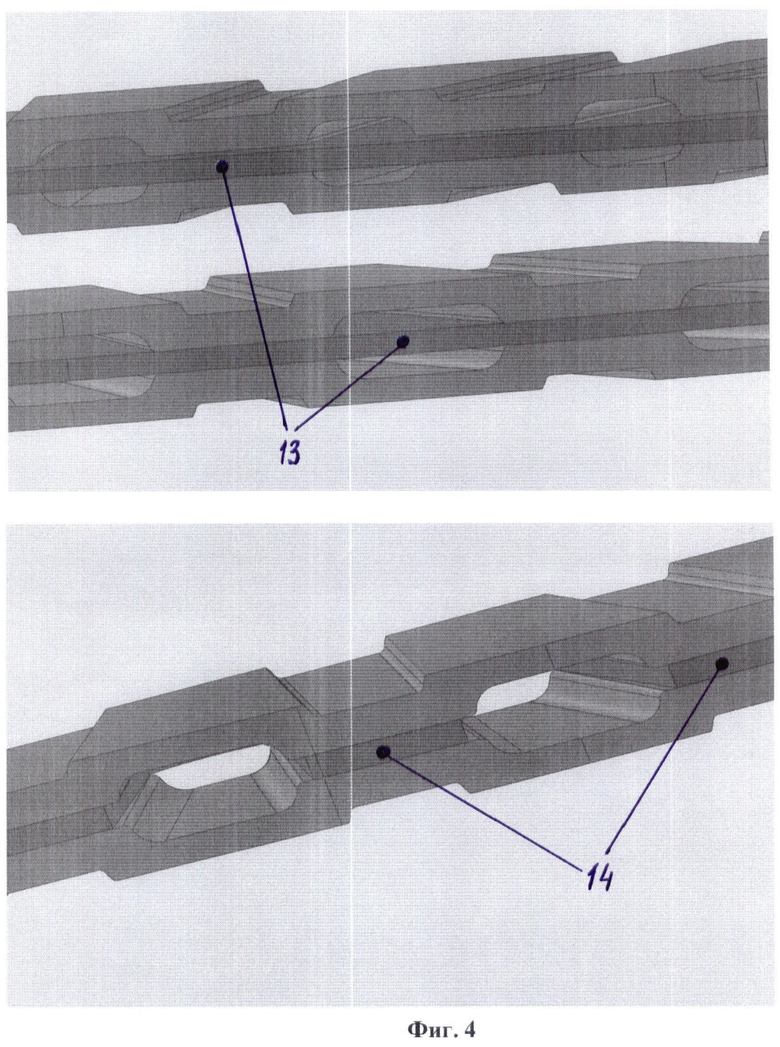

Фиг.4 - ротор из идентичных наружные слоев с П-образно выполненными элементами и промежуточным плоским слоем и вариант такого ротора с пазами в прошлом промежуточном слое согласно изобретению; 13 - промежуточный плоский слой, 14 - промежуточный плоский слой с пазами.

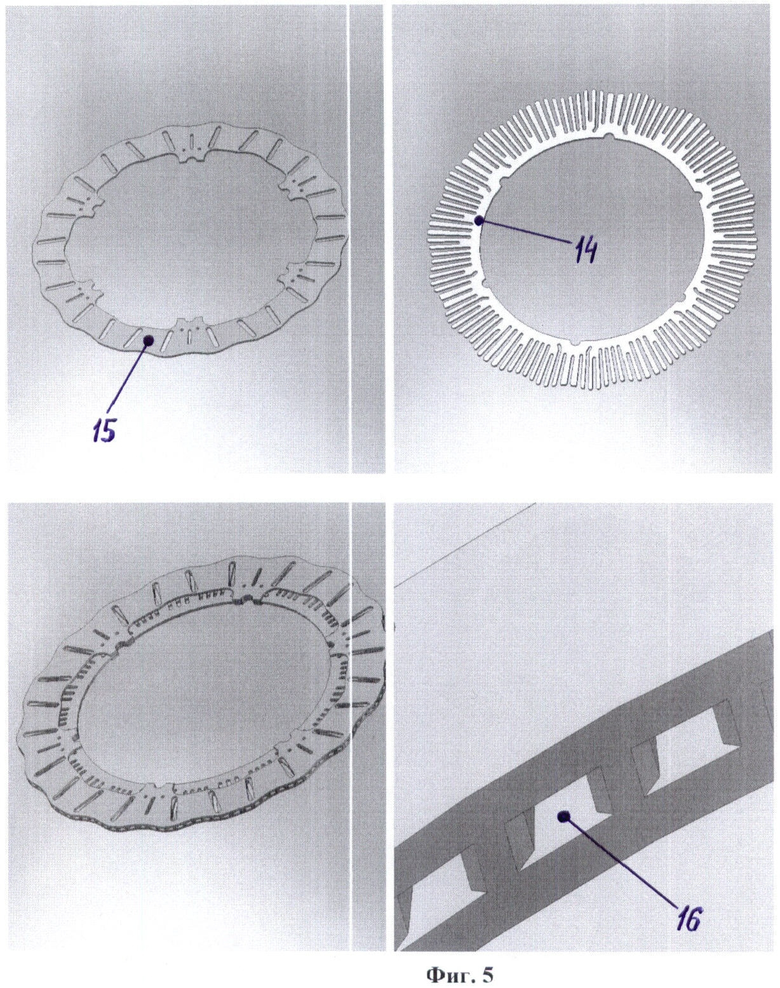

Фиг.5 - ротор, изготовленный из трех плоских слоев с выступающим радиально наружу за внутреннюю боковую поверхность наружных слоев промежуточным слоем с пазами; 15 - наружный плоский слой, 16 - расширяющееся изнутри к внешней боковой границе ротора сечение внутреннего сквозного охлаждающего канала (увеличено).

Как видно из чертежей, ротор состоит из двух наружных слоев, в качестве которых предпочтительно используются слои с П-образно выполненными элементами 5 (фиг.3) или плоские слои 15 (фиг.5). В качестве промежуточного слоя 13 используется плоский слой с пазами 14 (фиг.4, 5). При этом в случае использования промежуточного плоского слоя увеличение сечения внутренних охлаждающих каналов к внешней боковой поверхности ротора может быть выполнено за счет уменьшения ширины «ребер жесткости» или увеличения ширины пазов 14 в промежуточном слое 13 также по мере приближения к внешней боковой поверхности ротора, как показано на фиг.5.

Пример 1.

Согласно заявляемому техническому решению были изготовлены роторы переднего тормозного диска, состоящие из трех плоских слоев: наружные плоские слои 15 с начальной толщиной 1,8 мм были выполнены из стали 20Х13, промежуточный плоский слой 13 толщиной 2 мм был выполнен из стали 20 (см. фиг.5). Внешние слои были изготовлены листовой штамповкой, а пазы в промежуточном слое 14 - лазерной резкой, перед сборкой была проведена дробеструйная обработка всех слоев стальными шариками диаметром около 0,2 мм, что позволило создать развитую шероховатую поверхность. Далее слои были жестко соединены в неразъемное соединение точечной контактной сваркой и затем механически обработаны до суммарной толщины 5,0 мм. В результате в готовом роторе получены радиально направленные внутренние сквозные охлаждающие каналы шириной 5,0 мм и высотой 2,0 мм, средняя ширина «ребер жесткости» между каналами составляла поочередно (в окружном направлении) 5,2 мм и 3,7 мм (по радиусу ширина «ребер жесткости» несколько изменялась, компенсируя различие в длине окружностей разного диметра). Наружные слои соединялись между собой и с промежуточным слоем точечной контактной сваркой через ребра жесткости промежуточного слоя шириной 5,2 мм (2 «точки» на каждое ребро жесткости шириной 5,2 мм, диаметр ядра сварной «точки» ≈4,5 мм). К внешней боковой границе ротора (наружный диаметр 310 мм) внутренние сквозные охлаждающие каналы расширялись до ширины ≈7,5 мм, скорость увеличения ширины канала составляет 1,5 мм/мм, то есть канал расширяется с углом раствора ~37° за 1,5 мм до радиально внешней боковой поверхности ротора. Промежуточный слой ротора был выполнен выступающим радиально наружу за внутреннюю боковую поверхность наружных слоев, средняя ширина внешних слоев ротора (и длина внутренних сквозных охлаждающих каналов) составила 30 мм.

Кроме того, были изготовлены роторы тормозного диска мотоцикла аналогичного дизайна согласно изобретению, но без расширения внутренних сквозных охлаждающих каналов к внешней боковой границе ротора.

Для сравнения были изготовлены стандартные цельные роторы толщиной 5,0 мм из такой же стали 20Х13, дизайн роторов соответствует дизайну наружных слоев ротора согласно изобретению.

Ротор согласно заявляемому изобретению весит на 20% меньше стандартного ротора. После сборки плавающего тормозного диска переднего колеса мотоцикла (алюминиевые ступицы и втулки использовались одинаковые) различие в весе составило 17%.

При натурных испытаниях (10 разгонов до скорости 150 км/ч, движение около 10 секунд на этой скорости и торможение до полной остановки, продолжительность одного цикла 22÷25 секунд, вес снаряженного мотоцикла с гонщиком-испытателем составлял 265 кг, с 10-минутным перерывом для полного остывания роторов испытания повторялись 10 раз) разогрев ротора согласно изобретению с расширяющимися к внешней боковой границе ротора каналами не превышал 325°C, ротора с каналами постоянного сечения - 345°C, в то время как известные роторы разогревались до температуры >420°C, при этом стандартный ротор тяжелее. Уменьшение массы и момента инерции ротора (тормозного диска) при этом способствует лучшей маневренности мотоцикла, а также динамике разгона и торможения.

Пример 2.

Согласно заявляемому техническому решению были изготовлены роторы переднего тормозного диска, состоящие из двух идентичных слоев с по существу П-образно выполненными элементами 5, изготовленных из стали 20Х13 (см. фиг.2, 3). Каждый из двух слоев был выполнен фрезеровкой исходных листов толщиной 3,0 мм, использовалась коническая фреза с углом 7°, диаметром на плоском рабочем торце 3,7 мм и радиус округления на краях плоского торца 0,3 мм. До жесткой сборки каждый слой имел общую высоту 2,7 мм при толщине материала слоя в области выступов (которые в совокупности составляют фрикционную поверхность ротора) 1,7 мм, толщине материала слоя в области впадин (которые в совокупности обеспечивают жесткое соединение слоев между собой и являются «дном» внешних сквозных охлаждающих каналов 11) 1,5 мм, толщине боковых стенок выступов и впадин 1,4 мм. Ширина (в окружном направлении) фрикционных поверхностей составляла ≈7 мм, а ширина внешних сквозных охлаждающих каналов ≈4 мм (ширина фрикционных поверхностей увеличивалась от радиально внутренней к радиально внешней боковой границе ротора, компенсируя различие в длине окружностей разного диметра).

Предварительно изготовленные отдельно друг от друга слои жестко соединялись в неразъемное изделие точечной контактной сваркой. Сварка проводилась в области соединительных поверхностей 8, (то есть, через «дно» внешних сквозных охлаждающих каналов 11) по две сварные точки на каждую, диаметр ядра сварной точки ≈3 мм. В одном варианте изготовления для создания развитой шероховатой поверхности была проведена дробеструйная обработка собранного ротора стальными шариками диаметром около 0,5 мм, в другом варианте дробеструйная обработка не проводилась. Затем ротор в сборе механически обрабатывался шлифовкой до толщины 5,0 мм (на фрикционных поверхностях металл был удален на глубину 0,2 мм), в результате финишная толщина фрикционных участков внешней поверхности ротора составила 1,5 мм.

Вес ротора согласно заявляемому изобретению с радиально направленными внутренними и внешними сквозными охлаждающими каналами составил 65% веса стандартного ротора (пример 1). После сборки плавающего тормозного диска переднего колеса мотоцикла (алюминиевые ступицы и втулки использовались одинаковые) различие в весе составило 30%.

При натурных испытаниях аналогично примеру 1 разогрев ротора в варианте без дробеструйной обработки не превышал 330°C, а ротора с дробеструйной обработкой - 310°C по сравнению с разогревом >420°C для существенно более тяжелых цельных стандартных роторов.

Пример 3.

Согласно заявляемому техническому решению аналогично примеру 1 были изготовлены роторы заднего тормозного диска, состоящие из трех плоских слоев: наружные плоские слои 15 с начальной толщиной 1,8 мм были выполнены из стали 20Х13, промежуточный плоский 13 слой толщиной 2 мм был выполнен из стали 20. Внешние слои изготавливались механической обработкой исходных листов, а пазы 14 в промежуточном слое - лазерной резкой, перед сборкой была проведена дробеструйная обработка всех слоев стальными шариками диаметром около 0,2 мм, что позволило создать развитую поверхность. Далее слои были жестко соединены склеиванием и затем механически обработаны до суммарной толщины 5,0 мм.

В результате в готовом роторе получены внутренние сквозные охлаждающие каналы длиной около 30 мм, направленные под углом 10° к радиусу, шириной 5,0 мм и высотой 2,0 мм, ширина «ребер жесткости» между каналами составляла поочередно (в окружном направлении) 5,2 мм и 3,7 мм (по радиусу ширина «ребер жесткости» несколько изменялась, компенсируя различие в длине окружностей разного диметра). К внешней боковой границе ротора (наружный диаметр 220 мм) внутренние сквозные охлаждающие каналы расширялись до ширины ≈7,0 мм, скорость увеличения ширины канала составляет 1,0 мм/мм, то есть канал расширяется с углом раствора ~26° за 2 мм до радиально внешней боковой поверхности ротора.

Для сравнения были изготовлены стандартные цельные роторы толщиной 5,0 мм из такой же стали 20Х13, дизайн роторов соответствует дизайну наружных слоев ротора согласно изобретению.

Вес ротора согласно заявляемому изобретению составил ≈84% веса ротора, изготовленного согласно прототипу.

При натурных испытаниях аналогично примеру 1 разогрев изготовленного согласно изобретению ротора с расширяющимися к внешней боковой границе ротора каналами не превышал 220°С, в то время как известный ротор (тормозной диск) заднего колеса мотоцикла разогревался до температуры >270°С, при этом стандартный ротор существенно тяжелее.

Меньшая температура разогрева ротора показывает, что возможно некоторое уменьшение его размера и, соответственно, веса и момента инерции. Важно, что даже небольшое уменьшение диаметра ротора - всего на 10% (например, с 310 мм до 280 мм для ротора тормозного диска переднего колеса мотоцикла) - обеспечит дополнительное снижение его массы на такую же величину (около 10%), а момент инерции при этом уменьшается на ~35%. Кроме того, уменьшение температуры ротора повышает его ресурс работы, а также ресурс работы тормозных колодок. Уменьшение размера и веса известных роторов сразу же приведет к их перегреву (а также, к перегреву тормозных колодок и, возможно, к перегреву тормозной жидкости), что недопустимо при требовании значительного ресурса, которое предъявляется к компонентам серийных мотоциклов.

Необходимо также отметить, что ротор согласно заявляемому техническому решению имеет минимальный перепад температур по сечению (по толщине) и, соответственно, минимальные термодеформации и коробление по сравнению с известными невентилируемыми роторами тормозных дисков мотоциклов, что обусловлено существенно более эффективным охлаждением, причем именно срединной части ротора. Это связано с тем, что толщина фрикционного слоя материала у заявляемого ротора составляет в оптимальных условиях работы 1,4-1,7 мм, а в случае стандартных роторов тормозных дисков мотоциклов 5 мм, то есть в ~3 раза больше. Время, за которое устанавливается равновесное распределение температуры в слое толщиной h, нагреваемом с одной стороны (тепло при торможении выделяется на фрикционных поверхностях) составляет ~h2/χ, где χ - коэффициент температуропроводности материала ([1]), для нержавеющей стали типа 20Х13 величина χ≈0,07 см2/с. Таким образом, для заявляемого ротора тормозного диска мотоцикла характерное время установления температуры в фрикционном слое составляет ~0,2 секунды (даже при скорости 150 км/ч это время соответствует всего трем оборотам колеса) и во много раз меньше времени торможения, составляющего при высокой начальной скорости 3÷4 секунды и более. Это означает, что термические деформации заявляемого ротора соответствуют малому перепаду температур между его наружными и внутренними слоями, даже во время торможения он нагревается практически равномерно, как целое.

Отметим также, что в варианте ротора, состоящего из двух слоев с по существу П-образно выполненными элементами реализуется наиболее высокая скорость охлаждения ротора, в том числе, по сравнению с известными вентилируемыми роторами при минимальном весе ротора и существенном по сравнению с известным вариантом улучшении его технологичности.

Таким образом, техническим результатом заявляемого изобретения является улучшение технологичности изготовления вентилируемого ротора с внутренними сквозными охлаждающими каналами при уменьшении его веса и момента инерции, увеличение скорости его охлаждения, позволяющее снизить температуру, до которой нагревается ротор в процессе работы. Технический результат позволяет одновременно уменьшить такие по существу взаимоисключающие параметры, как вес ротора и его рабочая температура - обычно для уменьшения температуры ротора увеличивают его вес. Снижение температуры ротора, обусловленное его более быстрым охлаждением, улучшает условия его работы, а также условия работы тормозных колодок (за счет снижения температуры в зоне контакта колодок и ротора).

Для удовлетворения каких-либо возможных конкретных требований могут быть выполнены и другие очевидные для квалифицированных специалистов в этой отрасли изменения описанных выше вариантов выполнения ротора дискового тормоза мотоцикла, а также их переделка или замена в них элементов на другие элементы, выполняющие эквивалентную функцию, без отклонения от защищаемых формулой изобретения положений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКИЙ ЗАТВОР ДЛЯ БАКТЕРИЦИДНОГО ОБЛУЧАТЕЛЯ | 2020 |

|

RU2738770C1 |

| ДИФФУЗНО ОТРАЖАЮЩИЙ ПАДАЮЩЕЕ ИЗЛУЧЕНИЕ СЛОИСТЫЙ МАТЕРИАЛ | 2020 |

|

RU2758977C2 |

| ФИЛЬТР ДЛЯ СИГАРЕТ | 1999 |

|

RU2141782C1 |

| БАКТЕРИЦИДНЫЙ ОБЛУЧАТЕЛЬ | 2020 |

|

RU2746384C1 |

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

| КОЛЕСО РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2493017C2 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ ОБЪЕКТА | 2020 |

|

RU2747353C1 |

| ТОРМОЗНАЯ КОЛОДКА И ТОРМОЗНОЙ УЗЕЛ ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЦ | 2017 |

|

RU2729100C1 |

| ТОРМОЗНОЙ ДИСК | 2000 |

|

RU2165040C1 |

| ДИСКОВЫЙ ТОРМОЗ | 2006 |

|

RU2331804C1 |

Изобретение относится к области машиностроения, в частности к области роторов тормозных дисков мотоцикла. Ротор представляет собой кольцеобразное тело, имеющее противолежащие фрикционные кольцеобразные поверхности, радиально внешнюю и радиально внутреннюю боковые поверхности и кольцеобразное тело. Кольцеобразное тело выполнено из двух предварительно изготовленных отдельно друг от друга и затем жестко соединенных друг с другом слоев. Ротор имеет внутренние сквозные охлаждающие каналы кольцеобразного тела. Внутренние сквозные охлаждающие каналы проходят от радиально внешней к радиально внутренней боковой поверхности. Внутренние сквозные охлаждающие каналы служат для охлаждения кольцеобразного тела изнутри. Достигается улучшение охлаждения ротора тормозного диска мотоцикла, уменьшение его веса и момента инерции, а также увеличение скорости охлаждения ротора тормозного диска. 12 з.п. ф-лы, 5 ил.

1. Ротор тормозного диска мотоцикла, представляющий собой кольцеобразное тело, имеющее:

противолежащие фрикционные кольцеобразные поверхности,

радиально внешнюю и радиально внутреннюю боковые поверхности,

внутренние сквозные охлаждающие каналы для охлаждения кольцеобразного тела изнутри, проходящие от радиально внешней к радиально внутренней боковой поверхности,

по меньшей мере два слоя, причем упомянутые по меньшей мере два слоя кольцеобразного тела жестко соединены друг с другом и каждый из них представляет собой предварительно отдельно изготовленную за одно целое деталь,

причем фрикционные кольцеобразные поверхности образуют, по меньшей мере частично, обращенные наружу стороны наружных слоев кольцеобразного тела, в то время как обращенные внутрь стороны наружных слоев кольцеобразного тела имеют непосредственно контактирующие со смежным слоем области и свободные от контакта со смежным слоем области,

причем указанные непосредственно контактирующие со смежным слоем области наружных слоев служат для указанного жесткого соединения слоев, а каждый из внутренних сквозных охлаждающих каналов, по меньшей мере частично, образован свободной от контакта со смежным слоем областью одного наружного слоя и свободной от контакта со смежным слоем областью другого наружного слоя.

2. Ротор по п.1, отличающийся тем, что оба наружных слоя являются друг для друга смежным слоем, так что внутренние охлаждающие каналы полностью образованы свободными от контакта со смежным слоем областями обоих слоев.

3. Ротор по п.2, отличающийся тем, что по меньшей мере один наружный слой имеет, по существу, П-образно выполненные и проходящие от радиально внешней к радиально внутренней боковой поверхности элементы, каждый из которых на одной стороне слоя образует впадину, а на другой стороне слоя - выступ, причем впадины и выступы на каждой стороне слоя чередуются в его окружном направлении.

4. Ротор по п.3, отличающийся тем, что все выступы обращенной наружу стороны упомянутого наружного слоя образуют фрикционную поверхность и все впадины этой стороны наружного слоя образуют внешние сквозные охлаждающие каналы для охлаждения кольцеобразного тела ротора снаружи, а все выступы обращенной внутрь стороны этого наружного слоя служат в качестве упомянутых контактирующих со смежным слоем поверхностей для соединения с другим наружным слоем и все впадины этой стороны наружного слоя служат в качестве упомянутых свободных от контакта со смежным слоем областей, каждая из которых вместе с соответствующей свободной от контакта со смежным слоем областью другого наружного слоя образует соответствующий внутренний сквозной охлаждающий канал.

5. Ротор по п.4, отличающийся тем, что другой наружный слой выполнен идентично упомянутому наружному слою.

6. Ротор по п.5, отличающийся тем, что обращенные друг к другу впадины смежных слоев совмещены друг с другом для формирования внутренних сквозных охлаждающих каналов, а обращенные друг к другу выступы смежных слоев жестко соединены друг с другом.

7. Ротор по п.4 или 5, отличающийся тем, что стенки предпочтительно каждого внешнего сквозного охлаждающего канала выполнены с развитой поверхностью и/или снабжены способствующим теплообмену/теплоотдаче покрытием.

8. Ротор по п.1, отличающийся тем, что между наружными слоями предусмотрен промежуточный слой, который является упомянутым смежным слоем для каждого из наружных слоев и выполнен плоским, имеет сквозные пазы, которые проходят от радиально внешней до радиально внутренней боковой поверхности наружных слоев, и каждый из которых вместе с соответствующими свободными от контакта со смежным слоем областями обоих наружных слоев формирует соответствующий внутренний сквозной охлаждающий канал, причем упомянутый плоский промежуточный слой выступает радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев.

9. Ротор по п.8, отличающийся тем, что оба наружных слоя являются плоскими.

10. Ротор по п.8, отличающийся тем, что по меньшей мере один наружный слой имеет, по существу, П-образно выполненные и проходящие от радиально внешней к радиально внутренней боковой поверхности элементы, каждый из которых на одной стороне слоя образует впадину, а на другой стороне слоя - выступ, причем впадины и выступы на каждой стороне слоя чередуются в его окружном направлении, и при этом все выступы обращенной внутрь стороны этого наружного слоя служат в качестве упомянутых контактирующих со смежным слоем поверхностей для соединения с промежуточным слоем, а все впадины этой стороны наружного слоя служат в качестве упомянутых свободных от контакта со смежным слоем областей, каждая из которых образует вместе с соответствующим сквозным пазом промежуточного слоя и соответствующей свободной от контакта со смежным слоем области соответствующий внутренний охлаждающий канал.

11. Ротор по п.8, отличающийся тем, что промежуточный слой выполнен из материала с меньшей плотностью и/или с большей теплопроводностью, чем материал наружного слоя.

12. Ротор по п.8, отличающийся тем, что выступающая радиально наружу за внутреннюю боковую поверхность наружных слоев и/или за внешнюю боковую поверхность наружных слоев поверхность промежуточного слоя выполнена с развитой поверхностью и/или снабжена способствующим теплообмену/теплоотдаче покрытием.

13. Ротор по п.1, отличающийся тем, что внутренние сквозные охлаждающие каналы имеют неизменные размеры поперечного сечения или выполнены с изменяющимся поперечным сечением, предпочтительно расширяющимися изнутри наружу.

| FR 2927389 A1, 14.08.2009 | |||

| US 4062427 A, 13.12.1977 | |||

| Печатающий механизм | 1982 |

|

SU1016803A1 |

| WO 2006002471 A1, 12.01.2006 | |||

| US 7762379 B2, 27.07.2010 | |||