Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной и горнорудной промышленности при обогащении полезных ископаемых в тяжелосредных сепараторах.

Тяжелосредные сепараторы применяются для разделения исходного сырья полезных ископаемых на легкую и тяжелую фракцию. Применительно к углю легкой фракцией является концентрат, а тяжелой - порода. Применительно к рудам (например, железной или свинцовой), наоборот, легкой фракцией является порода, а тяжелой - концентрат.

В качестве разделительной среды в тяжелосредных сепараторах используется магнетитовая суспензия определенной плотности для каждого полезного ископаемого, которая называется кондиционной суспензией.

Кондиционная суспензия в процессе обогащения, например, угля зашламляется (загрязняется) тонкими частицами угля и породы, которые образуются при их самоизмельчении. Вследствие этого, увеличивается вязкость и снижается ее плотность. Оба эти фактора снижают эффективность обогащения, т.е. снижается выход концентрата и увеличиваются потери угольных фракций в отходах (в породе) [1].

Для предотвращения этого на углеобогатительных фабриках часть магнетитовой суспензии постоянно подвергается процессу регенерации. Регенерация суспензии производится на электромагнитных сепараторах типа ЭБМ, которые имеют сложное устройство и высокую цену. Так, сепаратор ЭБМ 90/250 имеет цену около 3 млн. рублей.

Электромагнитные сепараторы, используемые для регенерации магнетитовой суспензии, отличаются от электромагнитных сепараторов, используемых для обогащения железной руды тем, что в их конструкции предусмотрено получение слива, который используется для отмыва магнетита от продуктов обогащения тяжелосредных сепараторов. Продукты обогащения тяжелосредных сепараторов (порода и концентрат), после отделения их от кондиционной суспензии, содержат на поверхности своих зерен большое количество тонких частиц магнетита микронных размеров. Поэтому, с целью уменьшения потерь магнетита с продуктами обогащения, их интенсивно ополаскивают технической водой для отмыва магнетита. В результате ополаскивания породы и концентрата получается разбавленная (некондиционная) суспензия, содержащая частицы магнетита и угольного шлама. Некондиционная суспензия подается на регенерацию в сепараторы типа ЭБМ.

В результате регенерации некондиционной суспензии на сепараторе ЭБМ получают три продукта: магнитная фракция возвращается вновь в технологическую схему; слив, т.е. вода, очищенная от шлама и магнетита, используется для ополаскивания продуктов обогащения; шламовая вода выводится за пределы фабрики или подается для обогащения на флотацию.

Существенными недостатками электромагнитных сепараторов являются сложность устройства, высокая коммерческая цена, большой расход электроэнергии, высокое содержание шлама в сливе и высокие эксплутационные расходы, что, в конечном итоге, увеличивает себестоимость процесса обогащения полезных ископаемых в тяжелых средах [2].

На основании изложенного следует вывод, что на обогатительных фабриках, использующих способ обогащения полезных ископаемых в тяжелых средах, для снижения себестоимости процесса обогащения и повышения качества продуктов обогащения, необходима разработка более простого и более эффективного устройства для регенерации магнетитовой суспензии.

Известны конструкции электромагнитных шкивов типа ШЭ [2] и электромагнитных железоуловителей типа ПЖ и ПСЖ [2], которые применяются для улавливания и удаления ферромагнитных предметов из потоков угля.

Известны конструкции струйных концентраторов [3], которые применяются для обогащения россыпных полезных ископаемых, но могут использоваться и для отделения твердых частиц от воды, при сравнительно небольших своих размерах по сравнению со сгустителями.

Целью настоящего изобретения является разработка простой, недорогостоящей конструкции устройства для регенерации магнетитовой суспензии, имеющей высокую эффективность извлечения магнетита и очистки воды от шлама, что позволит снизить себестоимость процесса обогащения и улучшить качество продуктов обогащения.

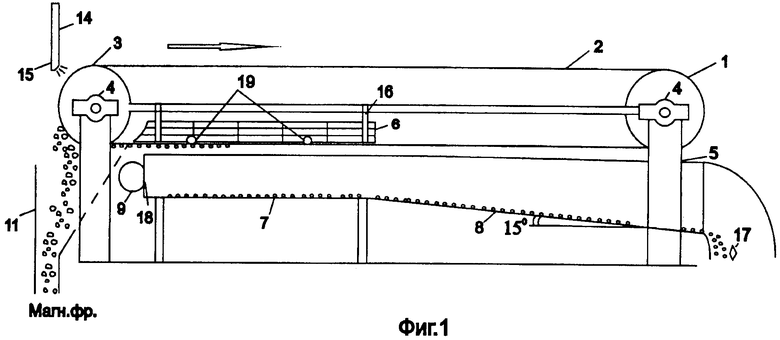

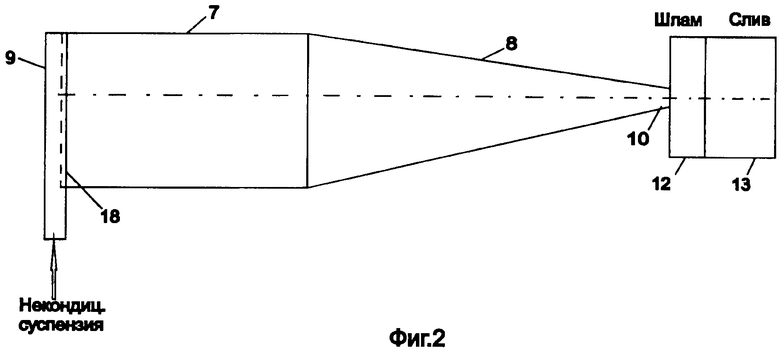

Прототипами предлагаемого устройства являются железоотделители типа ПЖ, ПСЖ и струйный желоб [2]. Согласно изобретению поставленная цель достигается использованием энергии постоянных магнитов и соединение в единый аппарат элементов железоотделителей типа ПЖ или ПСЖ и струйного желоба. Сущность изобретения поясняется чертежами, где изображена схема общего вида устройства (фиг.1) и суспензионная ванна при виде сверху (фиг.2). Предлагаемое устройство состоит из резино-тканевой конвейерной ленты 2, приводного 1 и ведомого барабана 3, системы постоянных магнитов 6, суспензионной ванны 7, состоящей из двух частей и рамы 5 (фиг.1).

Устройство работает следующим образом.

Некондиционная суспензия, содержащая частицы магнетита и угольного шлама, подается по трубопроводу 9 в суспензионную ванну 7. Для равномерной загрузки суспензионной ванны по всей площади в трубопроводе имеется щель 18. Суспензионная ванна состоит из двух частей - загрузочной части 7 (широкой и мелкой), имеющей форму прямоугольника и сужающейся глубокой разгрузочной части 8. Загрузочная часть суспензионной ванны имеет наклон 1-2° в сторону движения суспензии. Дно сужающейся части ванны имеет наклон к горизонту 15°. Над суспензионной ванной на расстоянии 10-15 мм установлена тонкослойная конвейерная лента, надетая на приводной 1 и ведомый 3 барабаны, установленные на подшипниках 4. Приводной барабан получает вращательное движение от привода, состоящего из электродвигателя и редуктора. Для простоты чертежа, привод на фиг.1 не показан. Выше нижней ветви конвейерной ленты, на расстоянии 10 мм смонтирована магнитная система 6, состоящая из отдельных элементов постоянных магнитов по всей площади прямоугольной части суспензионной ванны. Конвейерная лента приводится в движение приводным барабаном 1, при этом нижняя ветвь ленты движется в направлении, обратном движению суспензии.

Под действием силы постоянных магнитов, установленных на креплении 16, частицы магнетита извлекаются из потока суспензии и оседают в виде тонкого слоя на нижней ветви конвейерной ленты. Движением ленты слой магнетита транспортируется в зону, где прекращается действие магнитного поля и магнетит разгружается в течку 11 под действием гравитационных сил. Для полноты съема магнетита с конвейерной ленты используется смыв его водой, подаваемой по трубопроводу 14 через форсунки 15. Извлеченный из некондиционной суспензии магнетит содержит в себе незначительное засорение угольными частицами, так как движение извлекаемых магнитных частиц происходит в противоположном направлении действию гравитационных сил, оказываемых на угольные частицы. В месте оседания магнитных частиц конвейерная лента притягивается к поверхности элементов магнитной системы и здесь наблюдается трение ленты и ее повышенный износ. С целью предотвращения износа ленты, в нижней части магнитной системы установлены два прямых конвейерных ролика 19, опирающихся на подшипники. Поверхность роликов находится на 5-6 мм ниже поверхности магнитной системы, и лента скользит по их поверхности. Частицы угольного шлама, содержащиеся в некондиционной суспензии, не обладают магнитной восприимчивостью, поэтому они не подвержены влиянию магнитного поля и потоком воды транспортируются в сужающуюся глубокую разгрузочную часть суспензионной ванны 8. Поскольку боковые стенки разгрузочной части ванны сужаются, а угол наклона дна этой части суспензионной ванны составляет примерно 15°, то толщина воды резко увеличивается, а скорость ее движения снижается. Следовательно, в этой части суспензионной ванны создаются благоприятные условия для осаждения частиц шлама в нижние слои жидкости под действием гравитационных сил. Для более полного осаждения угольного шлама длина сужающегося желоба должна быть в 2 раза больше длины прямоугольной части суспензионной ванны.

Таким образом, в предлагаемом устройстве регенерация магнетитовой суспензии происходит в две стадии. На первой стадии под действием сил магнитного поля извлекается магнетит, а на второй стадии под действием гравитационных сил отделяется шлам.

После регенерации магнетитовой суспензии магнитная фракция возвращается вновь в технологический процесс, осветленная вода (т.е. очищенная от магнетита и шлама) через щель 10 подается в сборник 13 и используется для отмыва магнетита от продуктов обогащения, а шламовая вода подается в сборник 12 на обогащение во флотомашины. Количество шламовой и осветленной воды регулируется отсекателем 17.

Предлагаемое устройство для регенерации магнетитовой суспензии имеет следующие преимущества по сравнению с электромагнитными сепараторами типа ЭБМ:

- имеет в 6 раз ниже металлоемкость;

- не требует электроэнергии на возбуждение магнитного поля;

- простая конструкция, не требующая больших эксплуатационных затрат;

- более эффективная степень регенерации суспензии;

- высокая эксплуатационная надежность в работе;

- цена предлагаемого устройства ниже стоимости сепаратора ЭБМ 90/250 примерно в 3,5 раза.

Приведенные преимущества указывают, что разработанное новое устройство для регенерации магнетитовой суспензии может успешно применяться на всех обогатительных фабриках, использующих для обогащения полезных ископаемых тяжелые среды.

Литература

1. Хайдакин В.И., Ковшарь М.Н., Самылин Н.А. Наладка и регулировка оборудования для обогащения углей в тяжелых средах. М.: Недра, 1982.

2. Техника и технология обогащения угля. Справочное руководство под редакцией В.А.Чантурия и А.Р.Молявко. М.: Наука, 1995.

3. Шанаурин В.Е. Обогащение россыпей. М.: Недра, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модульная обогатительная установка | 2017 |

|

RU2730076C2 |

| Устройство для тяжелосредной сепарации материала | 2016 |

|

RU2635314C1 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР С ГЛУБОКОЙ ВАННОЙ ДЛЯ ПЕРЕОБОГАЩЕНИЯ ГОРНОЙ МАССЫ УГОЛЬНЫХ ПОРОДНЫХ ОТВАЛОВ | 2014 |

|

RU2558548C1 |

| Способ тяжелосредного обогащения | 1989 |

|

SU1783994A3 |

| Магнитный сепаратор | 1986 |

|

SU1437088A1 |

| ТРЕХПРОДУКТОВЫЙ ГИДРОПНЕВМАТИЧЕСКИЙ ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 2012 |

|

RU2498859C1 |

| ТРЕХПРОДУКТОВЫЙ ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 2006 |

|

RU2312709C1 |

| ДИАФРАГМОВЫЙ КОЛЕСНЫЙ ТЯЖЕЛОСРЕДНИЙ СЕПАРАТОР | 2014 |

|

RU2561440C1 |

| Способ регенерации магнитной суспензии | 1975 |

|

SU994004A2 |

| Способ определения средней крупности зерен утяжелителя для тяжелосреднего обогащения в циклонах | 1988 |

|

SU1632496A1 |

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной и горнорудной промышленности при обогащении полезных ископаемых в тяжелосредных сепараторах. Устройство для регенерации магнетитовой суспензии состоит из конвейерной резиново-тканевой ленты, надетой на приводной и ведомый барабаны, привода, магнитной системы постоянных магнитов, рамы, суспензионной ванны. Магнитная система, установленная над нижней ветвью конвейера, имеет в своей нижней части прямые ролики, опирающиеся на подшипники, а суспензионная ванна устройства имеет в загрузке вид неглубокого прямоугольника, установленного по всей длине магнитной системы и наклоненного в направлении движения суспензии на 1°, которая переходит в сужающийся глубокий желоб с длиной в 2 раза больше длины прямоугольной части ванны с углом наклона 15°. Изобретение позволяет повысить эффективность извлечения магнетита и очистки воды от шлама, снизить себестоимость процесса обогащения и повысить качество продуктов обогащения. 2 ил.

Устройство для регенерации магнетитовой суспензии, состоящее из конвейерной резиново-тканевой ленты, надетой на приводной и ведомый барабаны, привода, магнитной системы постоянных магнитов, рамы, суспензионной ванны, отличающееся тем, что магнитная система, установленная над нижней ветвью конвейера, имеет в своей нижней части прямые ролики, опирающиеся на подшипники, а суспензионная ванна устройства имеет в загрузке вид неглубокого прямоугольника, установленного по всей длине магнитной системы и наклоненного в направлении движения суспензии на 1°, которая переходит в сужающийся глубокий желоб с длиной в 2 раза больше длины прямоугольной части ванны с углом наклона 15°.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204442C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ ОТ НЕФЕРРОМАГНИТНЫХ ПРИМЕСЕЙ | 1990 |

|

RU2027516C1 |

| Магнитный сепаратор-концентратор | 1988 |

|

SU1579564A1 |

| Устройство для мокрого разделения производственных и бытовых отходов | 1980 |

|

SU899137A1 |

| Электродинамический сепаратор | 1990 |

|

SU1750731A1 |

| Пневматический молоток | 1975 |

|

SU571597A2 |

| GB 1552423 A, 12.09.1979. | |||

Авторы

Даты

2012-07-10—Публикация

2010-10-25—Подача