Изобретение относится к обогащению угля и может быть использовано в горнообогатительной отрасли промышленности.

Широко известны угольные обогатительные фабрики, представляющие собой горные предприятия для переработки большого объема сырья, добытого на одном или группе добывающих горных предприятий (шахт или разрезов).

Недостатки обогатительных фабрик заключаются в том, что их строительство целесообразно только при достаточно большом объеме сырья (нескольких миллионов тонн в год), предполагает ведение дорогостоящих, длительных и трудозатратных подготовительных и обслуживающих работ, высокое потребление энергетических и водных ресурсов. Обогатительные фабрики являются объектами капитального строительства, что исключает возможность их перемещения. Отходы производства обогатительных фабрик значительно загрязняют экологию их местонахождения и требуют переработки и рекультивации.

Известны мобильные геологические обогатительные установки, например Полевая модульная геологическая обогатительная установка производства компании «Итомак» (интернет адрес: http://www.itomak.ru/items/complex/5.php). Данная установка используется в золотодобывающей отрасли и предназначена для обогащения и изучения поисковых геологических проб, для освоения поиска и разведки новых месторождений. Она (как и другие, сходные с ней мобильные геологические обогатительные установки) не может использоваться для обогащения углей и обладает малой производительностью.

Наиболее близким аналогом предлагаемого изобретения является модульная установка для обогащения угля, включающая обогатительное оборудование, связанное в единую технологическую схему, смонтированное на разборных рамах и установленное на основании-фундаменте (CN 206304891 U, 07/07/2017, В03В 7/00). Данная модульная установка не позволяет достичь высоких показателей мобильности, автономности и экологической безопасности при обогащении угля в непосредственной близости от места добычи.

Технический результат изобретения заключается в обеспечении обогащения угля в непосредственной близости от места добычи при соблюдении автономности, экологической безопасности и с возможностью перемещения обогатительной установки.

Технический результат достигается тем, что разборные рамы выполнены из прокатных металлических балок, в качестве фундамента используется сборная железобетонная плита, оборудование включает грохот сухой классификации, тяжелосредный барабанный сепаратор, грохот обезвоживания и отмыва суспензии, электромагнитный барабанный сепаратор, сгуститель, ленточный фильтр-пресс, ленточные конвейеры и насосные агрегаты, водно-шламовая схема является замкнутой, расход добавочной технологической воды не превышает 10 м3/ч, питание водой может осуществляться посредством насосов из автономных источников, а энергообеспечение может производиться посредством одного или нескольких дизель-генераторов.

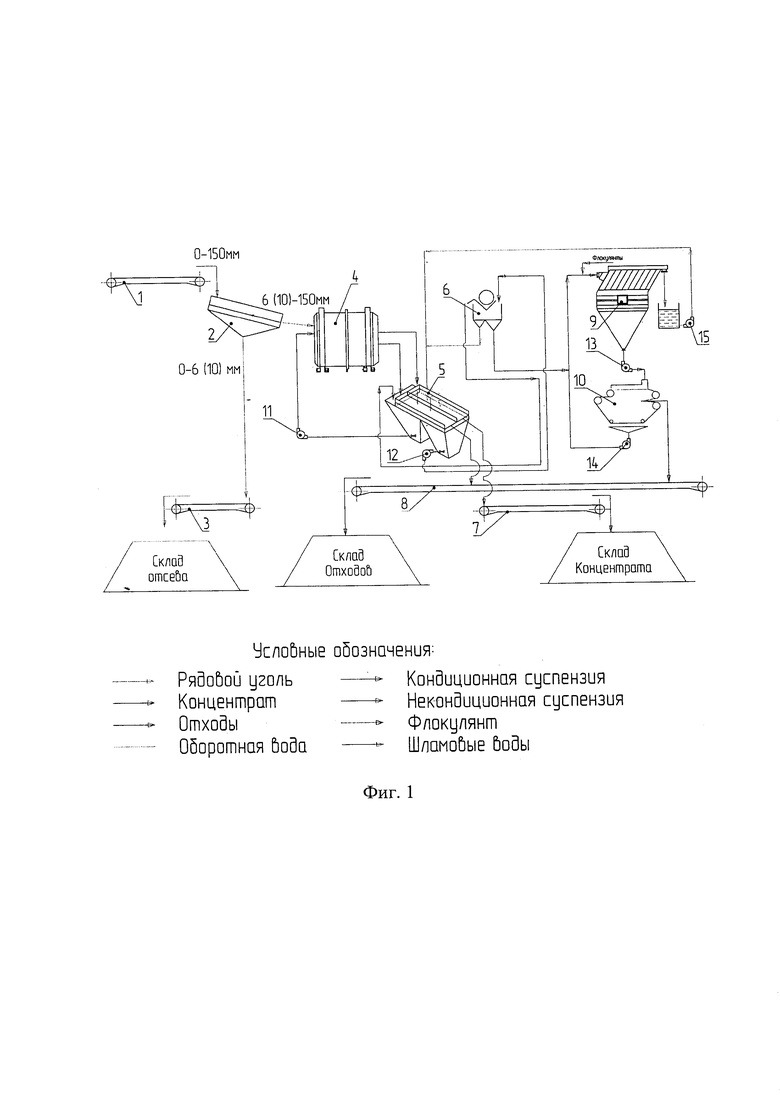

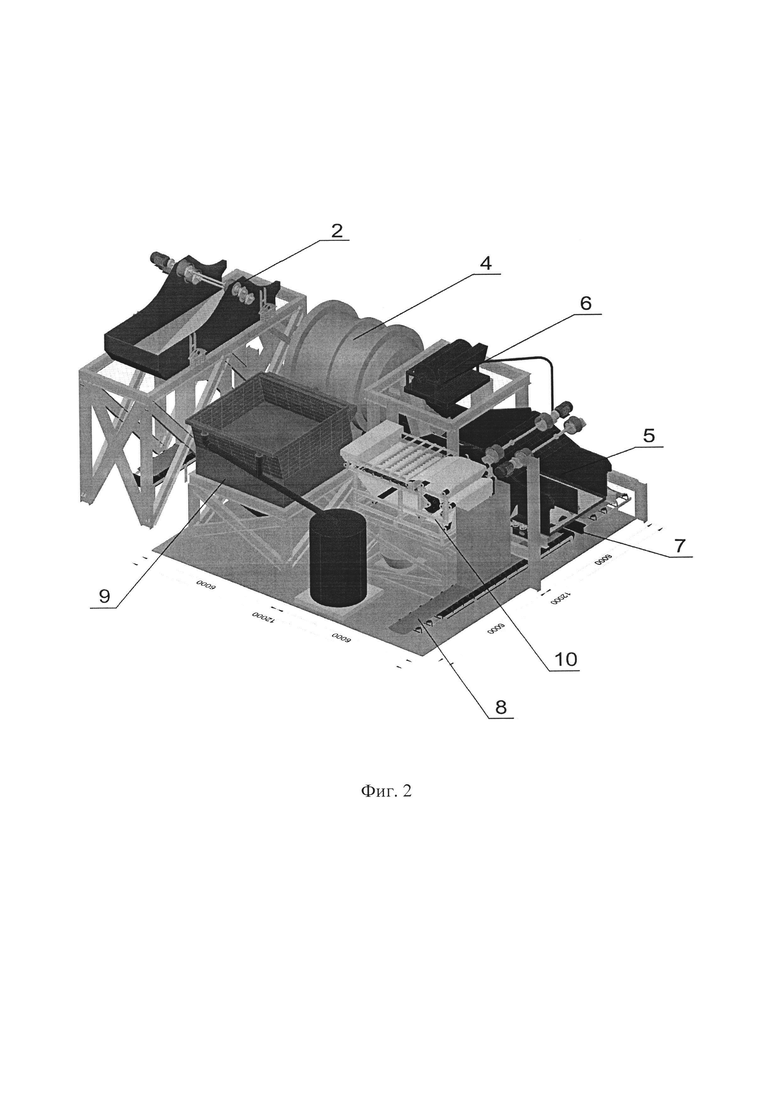

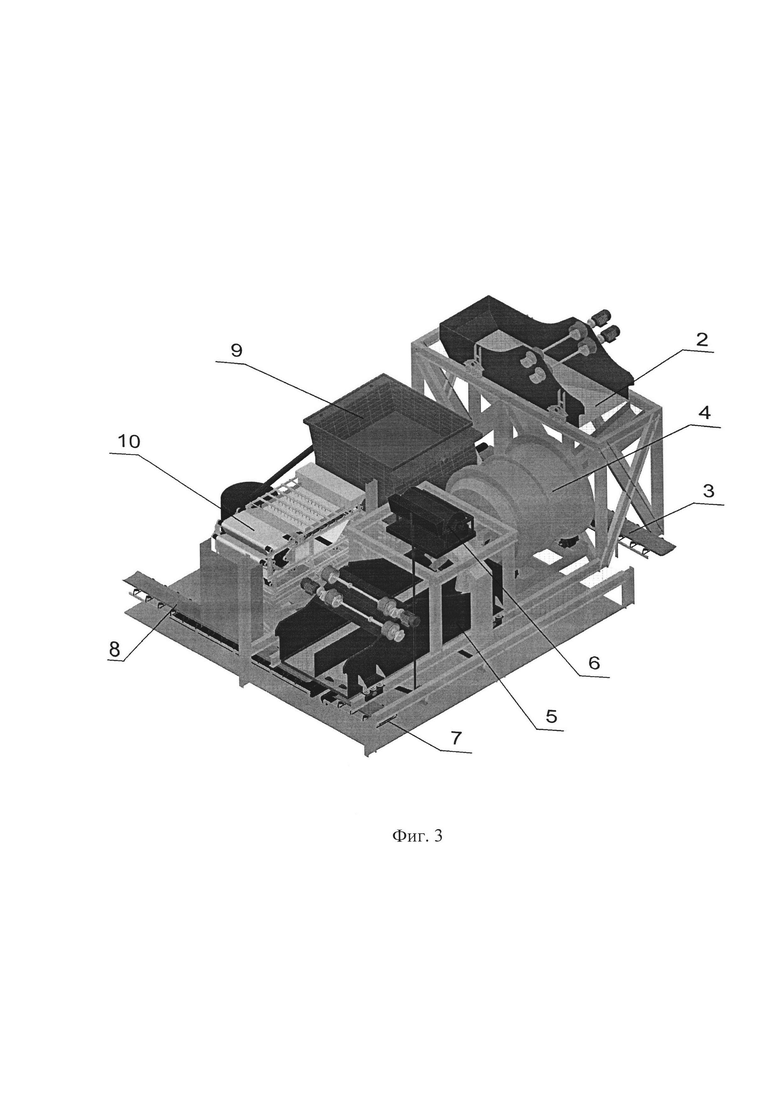

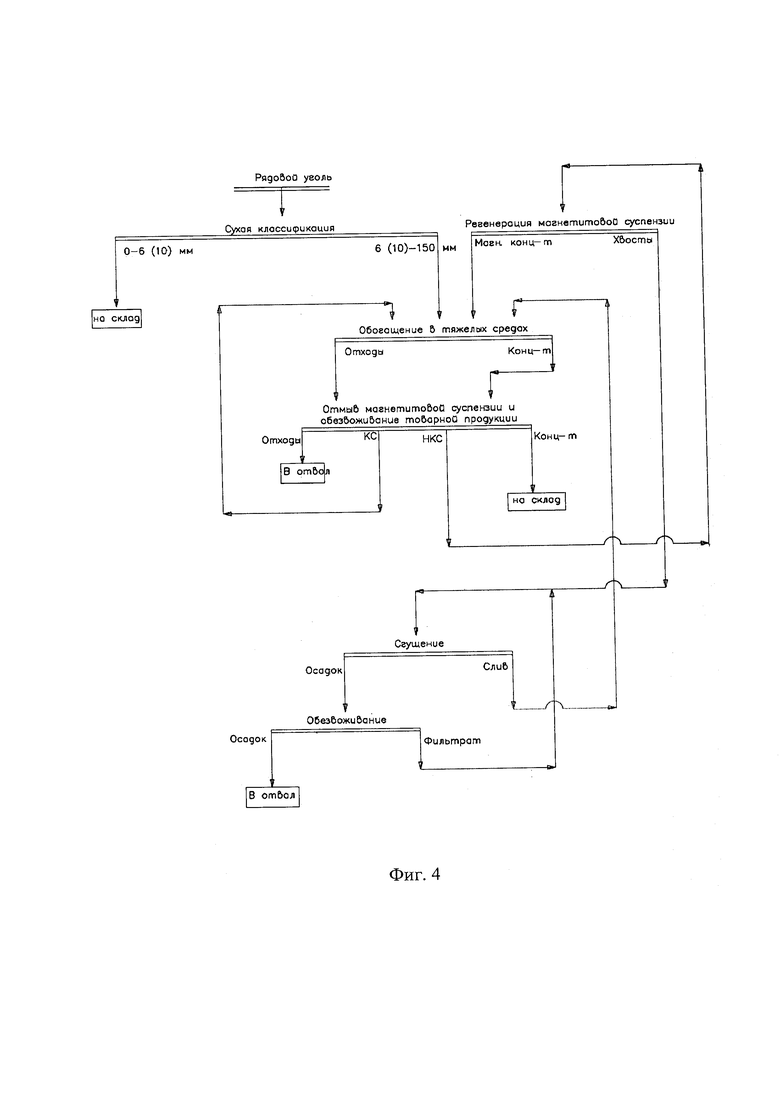

Изобретение иллюстрируется чертежом, где на фигурах показаны:

Фиг. 1 - возможная схема соединений оборудования.

Фиг. 2 - вариант осуществления модульной обогатительной установки в изометрической проекции, вид 1.

Фиг. 3 - вариант осуществления модульной обогатительной установки в изометрической проекции, представленный на фиг. 2, вид 2 с другого угла.

Фиг. 4 - качественно-количественная схема модульной обогатительной установки.

На фигурах позициями показаны:

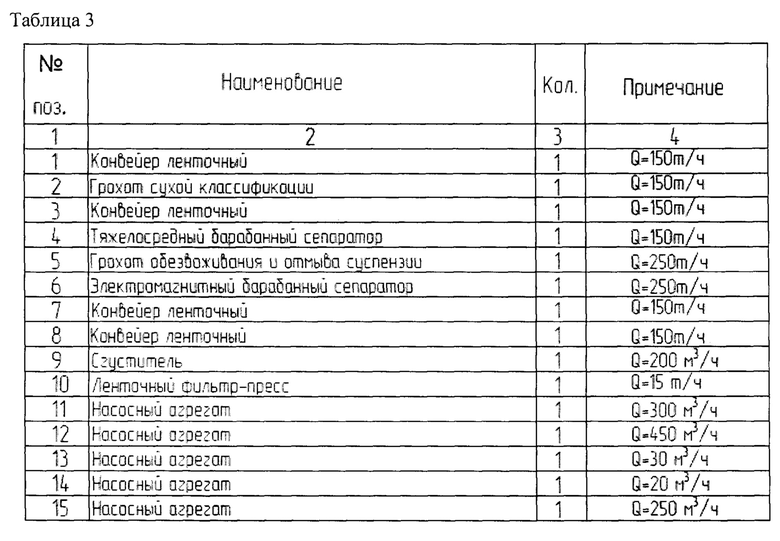

1 - ленточный конвейер

2 - грохот сухой классификации

3 - ленточный конвейер

4 - тяжелосредный барабанный сепаратор

5 - грохот обезвоживания и отмыва магнетитовой суспензии

6 - электромагнитный барабанный сепаратор

7 - ленточный конвейер

8 - ленточный конвейер

9 - сгуститель

10 - ленточный фильтр-пресс

11 - насосный агрегат

12 - насосный агрегат

13 - насосный агрегат

14 - насосный агрегат

15 - насосный агрегат

Изобретение осуществляется следующим образом.

Единицы оборудования, составляющие модульную обогатительную установку доставляются на место размещения и монтируются на разборных рамах, выполненных из прокатных металлических балок, устанавливаемых на фундамент из сборной железобетонной плиты. Размещение модулей оборудования может меняться в зависимости от потребностей производительности и расположения мест подачи угля, отвальных хвостов и готового продукта. В случае необходимости установка может быть демонтирована и собрана заново на новом месте с учетом производственной необходимости.

Модульная обогатительная установка работает следующим образом:

Рядовой уголь подается ленточным конвейером 1 на грохот сухой классификации 2 с получением надрешетного продукта и подрешетного продукта, подаваемого на склад отсева конвейером ленточным 3.

Надрешетный продукт подается на обогащение методом тяжелых сред в тяжелосредный барабанный сепаратор (гидроциклон) 4 с выделением концентрата и отходов.

Концентрат и отходы после тяжелосредного обогащения подаются на грохот обезвоживания и отмыва магнетитовой суспензии 5.

Конструктивно грохот обезвоживания и отмыва магнетитовой суспензии 5 поделен на секции, что предотвращает перемешивания готовой продукции и породы на просеивающей поверхности. Для эффективной работы грохот обезвоживания и отмыва магнетитовой суспензии 5 оснащен брызгалами ливневого и веерного типа.

После отмыва магнетитовой суспензии и обезвоживания на грохоте 5 концентрат и отходы подаются на ленточные конвейеры 7 и 8, которыми транспортируются на склады готовой продукции.

Кондиционная магнетитовая суспензия из ванны-зумпфа кондиционной магнетитовой суспензии грохота 5 перекачивается в тяжелосредный барабанный сепаратор 4 для поддержания заданной плотности обогащения.

Некондиционная магнетитовая суспензия из ванны-зумпфа некондиционной магнетитовой суспензии грохота 5 перекачивается в электромагнитный барабанный сепаратор 6 для регенерации магнетитовой суспензии с получением магнетита и шламов.

Магнетит подается в ванну-зумпф кондиционной магнетитовой суспензии грохота 5.

Шламы после регенерации магнетитовой суспензии в электромагнитном барабанном сепараторе 6 с добавлением полимерных флокулянтов подаются на сгущение в сгуститель 9 с выделением осветленной (оборотной) воды и сгущенного продукта.

Осветленная (оборотная) вода подается на ливневые и веерные брызгала грохота обезвоживания и отмыва магнетитовой суспензии 5. При этом расход добавочной воды в преимущественном варианте исполнения предлагаемого изобретения не превышает 10 м 1 ч.

Сгущенный продукт сгустителя 9 подается для обезвоживания на ленточный фильтр-пресс 10 с выделением фильтрата, подаваемого в сгуститель 9, и кека, подаваемого на ленточный конвейер 8.

В преимущественном варианте исполнения предлагаемого изобретения энергообеспечение производится посредством нескольких дизель-генераторов».

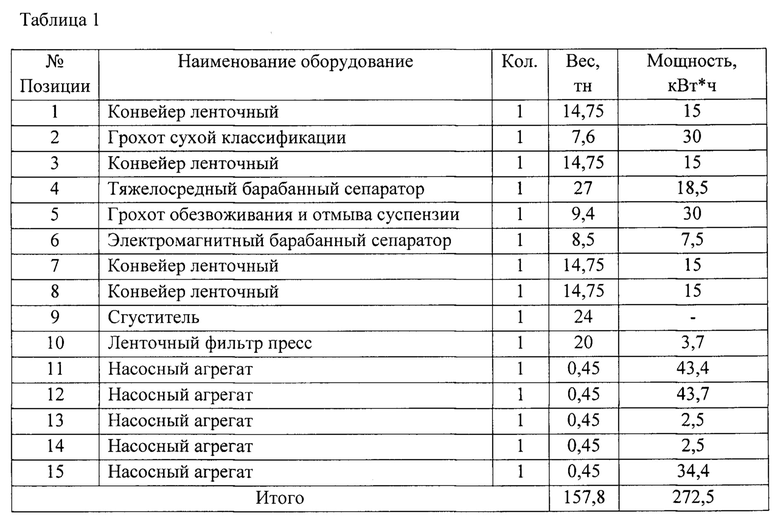

Далее в таблице 1 представлены характеристики оборудования модульной обогатительной установки мощностью 100 тн/ч.

Удельная нагрузка от оборудования мощностью 100 тн/ч:

При S фундамента = 216 м2 (18 м × 12 м) нагрузка составляет 1,15 тс/м2

При S фундамента = 144 м2 (12 м × 12 м) нагрузка составляет 1,64 тс/м2

При этом установленная мощность такого оборудования равна 450 кВт; расчетная мощность равна 390 кВт; потребляемая мощность равна 390 кВт/час.

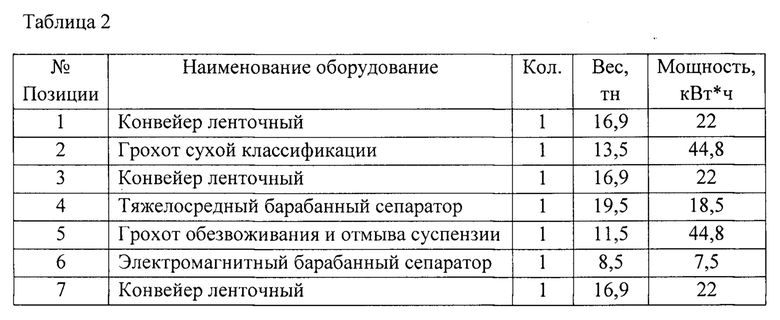

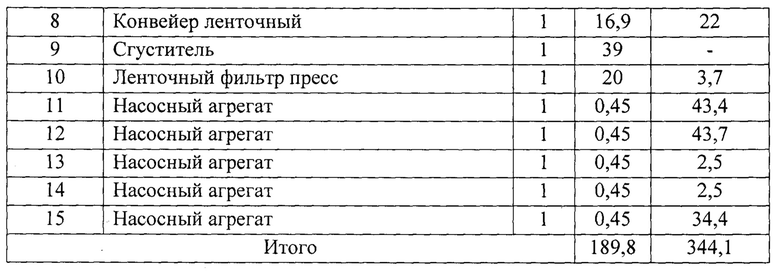

В таблице 2 представлены характеристики оборудования модульной обогатительной установки мощностью 200 тн/ч.

Удельная нагрузка от оборудования мощностью 100 тн/ч:

При S фундамента = 216 м2 (18 м × 12 м) нагрузка составляет 1,37 тс/м2

При S фундамента = 144 м2 (12 м × 12 м) нагрузка составляет 1,98 тс/м2

При этом установленная мощность такого оборудования равна 510 кВт; расчетная мощность равна 440 кВт; потребляемая мощность равна 440 кВт/час.

Далее следует список оборудования, которое может применяться в технологическом процессе модульной обогатительной установки, с разбиением по операциям:

1. Предварительная классификация. Применяемое оборудование:

1.1. Грохот гидравлический неподвижного типа (ГГН);

1.2. Грохот неподвижный конусный (ГНК);

1.3. Грохот колосниковый;

1.4. Грохот валковый;

1.5. Грохот шнековый;

1.6. Грохот типа ГБаГ;

1.7. Грохот вибрационный с круговым движением;

1.8. Грохот Liwell;

1.9. Грохот с эллиптическим движением;

1.10. Грохот типа SF;

1.11. Грохот типа SS;

1.12. Грохот типа SkH;

1.13. Грохот инерционный легкого типа;

1.14. Грохот инерционный тяжелого типа;

1.15. Грохот инерционный самобалансный легкого типа;

1.16. Грохот инерционный самобалансный тяжелого типа;

1.17. Грохот типа «ТаЬог»;

1.18. Грохот типа «Сопп-Weld»;

1.19. Грохот типа «Banan».

2. Извлечение полезного компонента методом тяжелых сред.

Применяемое оборудование:

2.1. Сепаратор барабанный тяжелосредный WEMCO;

2.2. Сепаратор барабанный тяжелосредный СБС5;

2.3. Сепаратор типа DISAS;

2.4. Сепаратор типа СКВ;

2.5. Сепаратор типа СКВП;

2.6. Сепаратор тяжелосредный центробежно-гравитационный (ЦГТС);

2.7. Сепаратор тяжелосредный «Теска»;

2.8. Сепаратор тяжелосредный корытного типа «МакНэлли Ло-Фло»;

2.9. Сепаратор тяжелосредный корытного типа «МакНэлли Тромпа»;

2.10. Сепаратор тяжелосредный ванного типа «Ридлей Скол»;

2.11. Сепаратор тяжелосредный типа «ООС»

2.12. Сепаратор тяжелосредный типа «Дрюбой»

2.13. Сепаратор тяжелосредный типа «Норволта»

2.14. Сепаратор тяжелосредный типа «NCB Ворсил»;

2.15. Сепаратор тяжелосредный типа «ДайанаВайэрпул»;

2.16. Сепаратор тяжелосредный типа «Larcodems»;

2.17. Сепаратор тяжелосредный типа «Три-Фло»;

2.18. Сепаратор тяжелосредный типа «SeproCondor»;

2.19. Гидроциклоны тяжелосредныедвухпродуктовые;

2.20. Гидроциклоны тяжелосредныетрехпродуктовые.

3. Отмыв и обезвоживание товарной продукции. Применяемое оборудование:

3.1. Грохот инерционный легкого типа;

3.2. Грохот инерционный тяжелого типа;

3.3. Грохот инерционный самобалансный легкого типа;

3.4. Грохот инерционный самобалансный тяжелого типа;

3.5. Грохот типа «Tabor»;

3.6. Грохот типа «Conn-Weld»;

3.7. Грохот типа SF;

3.8. Грохот типа SS;

3.9. Грохот типа SkH;

3.10. Грохот вибрационный с круговым движением.

4. Регенерация магнетитовой суспензии. Применяемое оборудование:

4.1. Сепаратор электромагнитный барабанный:

1) с прямоточной ванной;

2) с противоточной ванной;

3) с полупротивоточной ванной;

4) с полупротивоточной циркуляционной ванной;

5) с регенерационной ванной.

4.2. Сепаратор магнитный барабанный:

1) с прямоточной ванной;

2) с противоточной ванной;

3) с полупротивоточной ванной;

4) с полупротивоточной циркуляционной ванной;

5) с регенерационной ванной.

5. Сгущение угольных шламов.

Применяемое оборудование:

5.1. Сгуститель цилиндроконический;

5.2. Сгуститель радиальный;

5.3. Сгуститель комбинированного типа;

5.4. Сгуститель тонкослойный;

5.5. Сгуститель пластинчатый;

5.6. Сгустительные воронки;

5.7. Высоконапорные сгустительные воронки;

5.8. Сгустители типа «Е-cat».

6. Обезвоживание угольных шламов.

Применяемое оборудование:

6.1. Центрифуги фильтрующие шнековые вертикальные;

6.2. Центрифуги фильтрующие шнековые горизонтальные;

6.3. Центрифуги вибрационно-фильтрующие;

6.4. Центрифуги вибрационные;

6.5. Центрифуги типа Н-900;

6.6. Центрифуги двухступенчатые пульсирующие типа SHS;

6.7. Центрифуги осадительно-фильтрующие;

6.8. Центрифуги осадительные;

6.9. Вакуум-фильтры дисковые;

6.10. Вакуум-фильтры дисковые с керамическими элементами;

6.11. Фильтр-прессы ленточные;

6.12. Фильтр ленточный вакуумный;

6.13. Фильтр-пресс камерный;

6.14. Фильтр-пресс камерно-мембранные;

6.15. Концентрационные столы.

7. Вспомогательное оборудование.

Транспортное оборудование:

7.1. Элеваторы;

7.2. Конвейеры скребковые стационарные;

7.3. Конвейеры ленточные;

7.4. Канатные конвейеры;

7.5. Пластинчатые конвейеры;

7.6. Спиральные конвейеры;

8. Насосное оборудование:

8.1. Углесосы;

8.2. Насосы центробежные;

8.3. Насосы суспензионные;

8.4. Насосы вакуумные;

8.5. Насосы пульповые.

В таблице 3 показана экспликация показанного на фигурах чертежей оборудования с данными о производительности.

Потребность в строительных материалах предлагаемого изобретения:

Металл - от 20 тонн Железобетон - от 60 м Щебень - от 400 м3

В проекте создания предлагаемого изобретения предусматривается три режима управления:

1. Автоматический - основной.

2. Дистанционный - вспомогательный.

3. Местный - наладочный.

Предлагаемая модульная обогатительная установка обладает следующими преимуществами.

Для ее функционирования не требуется свайный фундамент или фундамент в виде монолитной бетонной плиты; оборудование, составляющее модульную обогатительную установку обладает оптимальными массо-габаритными характеристиками, позволяющими компактно разместить на основании из сборной железобетонной плиты необходимое оборудование, исключая перегрузку фундамента. Монтаж установки предполагает отсутствие или минимальный объем строительных работ. Все это позволяет разнообразить варианты компоновочных решений и максимально снизить срок ввода в эксплуатацию.

Предлагаемый вариант фундамента позволяет избежать просадки и смещения, и не подвержен воздействию подземных вод. Это делает возможным сооружение установки на проблемных грунтах.

Принятая в технологии предлагаемой модульной обогатительной установки замкнутая водно-шламовая схема, обеспечивает минимизацию количества необходимой добавочной воды в процесс обогащения. При минимизации расхода питание водой может осуществляться как от водопроводной сети добывающего предприятия, так и посредством автономных насосов из скважин (природных источников).

Простота, надежность и высокая ремонтопригодность применяемого оборудования вкупе с высокой степенью автоматизации технологического процесса обогащения углей позволяет сократить количество обслуживающего персонала.

Получение полусухих отходов (кека), осуществляемое посредством фильтр-прессов снижает негативное воздействие на окружающую среду. Изобретение обеспечивает экологическую чистоту при переработке углей благодаря использованию безреагентных процессов обогащения и складировании хвостов в обезвоженном состоянии.

Благодаря низкому энергопотреблению применяемого оборудования энергообеспечение установки может производиться как посредством электросетей, так и с помощью автономных дизель-генераторов.

В зависимости от тех или иных условий (особенностей месторождения, разработки, инфраструктуры и участка для размещения установки) срок ввода в эксплуатацию составляет от одного до трех месяцев.

Данные преимущества обеспечивают устойчивую автономную работу модульной обогатительной установки для обогащения углей месторождений, в том числе, расположенных в удаленных и труднодоступных районах.

Предлагаемое изобретение обладает высокими технологическими показателями и позволяет резко сократить капитальные и эксплуатационные расходы на обогащение. Проектно-компоновочные решения и оборудование, применяемые в предлагаемом изобретении позволяют выполнять современные требования экологии и энергосбережения. Изобретение позволяет обеспечить рентабельность отработки небольших угольных месторождений, которые могут располагаться в труднодоступных и удаленных от инфраструктуры местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ МАГНЕТИТОВОЙ СУСПЕНЗИИ | 2010 |

|

RU2455074C1 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР С ГЛУБОКОЙ ВАННОЙ ДЛЯ ПЕРЕОБОГАЩЕНИЯ ГОРНОЙ МАССЫ УГОЛЬНЫХ ПОРОДНЫХ ОТВАЛОВ | 2014 |

|

RU2558548C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| ТРЕХПРОДУКТОВЫЙ ГИДРОПНЕВМАТИЧЕСКИЙ ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 2012 |

|

RU2498859C1 |

| УСТАНОВКА ПО ОБОГАЩЕНИЮ УГЛЕСОДЕРЖАЩИХ ОТХОДОВ ШАХТ И ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2015 |

|

RU2607836C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ЗОЛОШЛАКОВЫХ СМЕСЕЙ, ПОСТУПАЮЩИХ ИЗ СИСТЕМЫ ГИДРОЗОЛОШЛАКОВОГО УДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ, РАБОТАЮЩИХ НА УГОЛЬНОМ ТОПЛИВЕ (ВАРИАНТЫ) | 2023 |

|

RU2810527C1 |

| Устройство для тяжелосредной сепарации материала | 2016 |

|

RU2635314C1 |

| ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ МЕЛКИХ КЛАССОВ (0-1 мм) ИЗ ИСХОДНОГО МАТЕРИАЛА СУХИМ СПОСОБОМ | 2014 |

|

RU2574644C1 |

| Сепаратор тяжелой суспензии с двумя отделениями | 1987 |

|

SU1535371A3 |

Изобретение относится к обогащению угля и может быть использовано в горно-обогатительной отрасли промышленности. Модульная обогатительная установка включает оборудование для обогащения угля, связанное в единую технологическую схему, по крайней мере часть из которого смонтирована на разборных рамах и установлена на основании-фундаменте. Разборные рамы выполнены из прокатных металлических балок. В качестве фундамента используется сборная железобетонная плита. Оборудование включает грохот сухой классификации, тяжелосредный барабанный сепаратор, грохот обезвоживания и отмыва суспензии, электромагнитный барабанный сепаратор, сгуститель, ленточный фильтр-пресс, ленточные конвейеры и насосные агрегаты. Водно-шламовая схема является замкнутой, расход добавочной технологической воды не превышает 10 м3/ч, питание водой может осуществляться посредством насосов из автономных источников. Энергообеспечение может производиться посредством одного или нескольких дизель-генераторов. Технический результат - обеспечение обогащения угля в непосредственной близости от места добычи при соблюдении автономности, экологической безопасности и с возможностью перемещения обогатительной установки. 3 табл., 4 ил.

Модульная обогатительная установка, включающая оборудование для обогащения угля, связанное в единую технологическую схему, по крайней мере часть из которого смонтирована на разборных рамах и установлена на основании-фундаменте, отличающаяся тем, что разборные рамы выполнены из прокатных металлических балок, в качестве фундамента используется сборная железобетонная плита, оборудование включает грохот сухой классификации, тяжелосредный барабанный сепаратор, грохот обезвоживания и отмыва суспензии, электромагнитный барабанный сепаратор, сгуститель, ленточный фильтр-пресс, ленточные конвейеры и насосные агрегаты, водно-шламовая схема является замкнутой, расход добавочной технологической воды не превышает 10 м3/ч, питание водой может осуществляться посредством насосов из автономных источников, а энергообеспечение может производиться посредством одного или нескольких дизель-генераторов.

| CN 206304891 U, 07.07.2017 | |||

| РАМА ПЕРЕДВИЖНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2012 |

|

RU2502912C1 |

| Сборно-разборное здание | 1980 |

|

SU920132A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОДУЛЬНОГО ТИПА ПО ПЕРЕРАБОТКЕ ШЛАМОВ ОБОГАЩЕНИЯ УГЛЯ И ЖЕЛЕЗНОЙ РУДЫ | 2015 |

|

RU2617762C2 |

| 0 |

|

SU83761A1 | |

| AU 2017272214 A1, 28.06.2018 | |||

| CN 204122219 U, 28.01.2015 | |||

| Машина для выборки листов картона из ткани после гидропрессования | 1957 |

|

SU110550A1 |

| АВДОХИН В.М | |||

| "Обогащение углей", Том 2 Технологии, Москва, "Горная книга", 2012, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| ФОМЕНКО Т.Г | |||

| "Технология | |||

Авторы

Даты

2020-08-17—Публикация

2017-03-24—Подача