Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для деформации сечения одного или нескольких участков удлиненного объекта, а также к окончательно деформированному объекту и ряду его применений. Удлиненный объект согласно этому изобретению, в частности, в основном состоит из относительно твердого материала и может, например, быть металлом или нитью синтетического пластика.

Уровень техники

Для ряда применений требуются удлиненные объекты с практически постоянным сечением, такие как проволока, прутки, рейки, трубы, профили и компактные пучки проводов, в частности кабели, которые должны быть экстенсивно деформированы в поперечном направлении в определенных зонах по их длине, например выровнены и/или перфорированы, и в которых объект предпочтительно должен быть, по меньшей мере, в этих зонах таким же прочным, как и в других местах. В прошлом делались предложения добавлять в эти зоны значительное количество твердого, но пластически деформируемого материала и тем или иным путем соединять его под давлением с объектом или с его отдельно соединяемыми частями в деформируемых сечениях. Однако это технически довольно сложное и весьма дорогостоящее решение.

Краткое описание

В результате возникла необходимость иметь удлиненные объекты, которые состоят только из одного твердого материала (без деформируемого дополнительного материала) и имеют достаточную прочность по каждому сектору своей длины, но в которых по их длине в определенных местах имеются значительно деформированные, например значительно утоненные, продольные участки. Аналогично, иногда требуется, чтобы объем объекта на единицу длины на этих утоненных участках был больше, чем других местах, чтобы, помимо прочих причин, имелась возможность обеспечить достаточную прочность на этом участке. Другими словами, для определенных применений необходимо получить значительно большую прочность по более длинным участкам удлиненного объекта, и не обязательно рядом с концом этого объекта, и преимущественно поддерживать прочность на этих участках, возможно, с местным увеличением объема (на единицу длины) на этих продольных участках. Настоящее изобретение направлено на выполнение этого требования.

Кроме того, практика требует, чтобы процесс деформации обеспечивал определенную степень пластичности так, чтобы в вышеуказанных продольных участках могло быть получено значительное количество заданных состояний деформации. Таким образом, с этой целью способ и устройство согласно изобретению должны быть запрограммированы и точно проконтролированы. Изобретение также направлено на получение, по меньшей мере, в части деформированных продольных участков специфических свойств, например упрочнения или превращений затвердевающих кристаллов или микроструктур, которые могут дополнительно увеличить сопротивление, например, циклическим нагрузкам и которые, следовательно, могут, среди прочего, дополнительно увеличить усталостную прочность объекта при использовании некоторых относительно твердых материалов.

Дополнительная цель изобретения состоит в том, чтобы реализовать этот процесс деформации в соответствующих последовательных переходах или этапах, предпочтительно в полунепрерывном или непрерывном процессе, используя устройство, пригодное для этой цели. Изобретение направлено, в частности, на использование способа для металлической проволоки, например стальной проволоки, которая может иметь относительно небольшое сечение.

На основе специфических состояний деформации при условии определенных применений изобретение направлено на получение продольных участков, обеспеченных отверстиями в форме глазка, в форме прорези, в форме петли или в форме крючка или, например, сегментами в форме шпильки, в форме чашки или другими сегментами. Деформированные продольные участки могут быть расположены с одного или обоих концов объекта, например сегмента из проволоки, и/или могут находиться где-либо между этими концами. Такие применения часто требуются, например, в текстильной промышленности, среди прочего, для направляющих устройств для транспортирования непрерывной нити. Отверстие в форме прорези на конце проволоки может, например, в результате привести к получению конца проволоки в форме вилки или в дальнейшем быть обработанным до этой формы в качестве направляющего устройства. Если это направляющее устройство состоит из двух или более прорезей рядом друг с другом, это может привести к получению конца проволоки комбинированной формы.

В частности, изобретение касается применения способа и устройства для производства проволоки для основы для ткацких станков. С этой целью, например, между концами проволоки в проволоке используют овальные глазки для основы.

Известно, что отверстие или глазок в движущемся вверх или вниз ремизном галеве обеспечивает проход для нити основы ткани, которая должна быть выработана. Глазок в обычных ремизных галевах из стальной проволоки обычно образуют с помощью отдельного овального стального кольца. Это маленькое кольцо плотно закрыто непрерывно проходящей проволокой ремизного галева и сборка усилена лужением. Однако при эксплуатации окончательно луженая внутренняя сторона глазка подвергается значительному фрикционному износу, вызванному движущимися в поперечном направлении нитями основы. Слой олова изнашивается и вызывает образование шероховатой абразивной поверхности на этой стороне. Таким образом, ремизные галева имеют ограниченный срок службы и требуют замены на регулярной основе в зависимости от эксплуатационных требований. Учитывая, что количество нитей основы в ткани и, следовательно, количество ремизных галев в ткацком станке очень велико, их замена является операцией, требующей больших затрат времени. Эти кольца также могут быть размещены как направляющие глазков, например, для натяжных устройств нитей, среди прочего, на моталках для текстильной нити.

Таким образом, цель изобретения также заключается в том, чтобы предложить удлиненный объект, в частности объект в форме проволоки, в качестве направляющего устройства для применений в текстильном деле, например проволоки для ремизного галева или другой направляющей для нити, в котором устранен этот значительный недостаток низкого сопротивления износу.

Согласно изобретению эти требования решают или выполняют предлагая способ и устройство для деформации сечения, по меньшей мере, одного продольного участка удлиненного объекта, предпочтительно состоящего из относительно твердого материала, в котором

- этот недеформированный участок зажимают рядом с его концами с помощью зажимных устройств, имеющих поверхности, обращенные друг к другу, и затем

- осаживают контролируемым способом за счет усилия осевого давления между этими поверхностями до заданного укороченного и утолщенного участка, по мере того как одновременно

- прикладывают направленное внутрь противодавление по существу по всей контурной поверхности этого недеформированного участка во время укорачивания с помощью осадки до заданного утолщенного участка, чтобы общий объем деформируемого продольного участка, ограниченного этой контурной поверхностью и вышеупомянутыми поверхностями, во время постепенной деформации оставался по существу постоянным. Вышеупомянутое направленное внутрь противодавление по контурной поверхности в большинстве случаев является не истинным дополнительным усилием, а только усилием противодействия, которое гарантирует, что постепенная деформация развивается правильно и постоянно направлена на постепенное перемещение контурной поверхности в наружном направлении таким образом, чтобы продольная ось утолщаемого участка по существу продолжала совпадать и практически совпадала с одним из недеформированных участков.

При ссылке здесь на относительно твердый материал подразумевается материал, который мало или плохо сжимается до меньшего объема, но который в значительной степени пластически деформируется в холодном или горячем состоянии при относительно высоких давлениях без разрушения; другими словами, материал, который имеет относительно высокий модуль объемного сжатия, такой как металл или пластик, и который не является хрупким. Материал может быть металлом, например сталью, или, конкретнее, высокоуглеродистой легированной сталью, или пружинной проволокой из нержавеющей стали. Удлиненный объект, который должен быть деформирован, является, например, стальной проволокой, например, круглого или прямоугольного сечения. Изобретение предпочтительно направлено или предназначено для проволоки с площадью сечения от 0,5 мм2 до 80 мм2. Осадка может выполняться в холодном (комнатная температура), а также в горячем состоянии. При горячей осадке требуется меньшее осевое давление, чем при холодной осадке; однако в таком случае для металлов дополнительно требуется тепловая энергия за счет, например, электрической индукции. Если относительно твердым материалом является пластик, то можно принять во внимание «конструкционный пластик». Осадку синтетического пластика облегчают его соответствующим нагревом для размягчения вышеуказанного материала до и/или во время процесса механической деформации.

Далее важный аспект изобретения связан с последующей деформацией, по меньшей мере, части уже утолщенного продольного участка за счет действия поперечного давления до практически выровненной зоны, с использованием, например, пуансонов, предпочтительно в штампе или пресс-форме. В этой зоне затем, например, можно изготовить отверстие, в частности овальный глазок, чтобы получить продольный участок с требуемой окончательной формой. Это отверстие в окончательной форме также может иметь другую форму или включать сегмент в форме прорези, в форме петли, в форме крючка и/или в форме шпильки или в форме чашки. Здесь петлю рассматривают, среди прочего, в качестве глазка на конце удлиненного объекта. Согласно дополнительному аспекту, по меньшей мере, часть окончательных продольных участков с окончательной формой также может иметь, среди прочего, по меньшей мере, местное упрочнение для увеличения сопротивления износу. Упрочнение также может иметь место при использовании известных способов обработки, таких как лазерная обработка, азотирование, цементация, нанесение очень твердых износоустойчивых наружных покрытий, таких как DLC, DLN и т.д.

Согласно другому важному аспекту изобретение также предлагает предпочтительно автоматизированную подачу или поставку и перемещение или передачу удлиненного объекта, который должен быть деформирован, например, к линии деформации или по ней, используя последовательные рабочие посты для возможной непрерывной или полунепрерывной деформации продольных участков на последовательных этапах до требуемой окончательной формы за счет осадки, выравнивания и т.д. и затем разделения объекта на части с соответствующими длинами, например, между или на уровне вышеуказанных продольных участков. Последовательные рабочие посты, таким образом, включают в себя, по меньшей мере, один пост осадки, по меньшей мере, один пост выравнивания, по меньшей мере, один пост выдавливания для получения окончательной формы и пост резки. Согласно изобретению процесс с последовательными этапами имеет, в частности, важное применение, например, в производстве ремизных галев для ткацких станков. Согласно важному аспекту изобретение также позволяет деформировать и обрабатывать множество удлиненных объектов, например проволоку, почти одновременно и параллельно рядом друг с другом, чтобы определенно повысить производительность процесса. Изобретение, таким образом, предлагает, в частности, способы, которые подробно определены в пп. с 10 по 15 и объяснены далее.

Согласно изобретению устройство для осуществления способа включает в себя, в частности

- зажимные устройства, имеющие поверхности, обращенные друг к другу для зажима и осадки объекта между концами продольного участка, который должен быть деформирован,

- средство для приложения осевого давления по продольному участку между упомянутыми противоположными поверхностями для укорочения и утолщения этого продольного участка с помощью этих зажимных устройств за счет осадки,

- подвижное средство противодавления, которое продолжается рядом с контуром деформируемого продольного участка для приложения направленного внутрь противодавления, и

- средство, которое обеспечивает взаимодействие между указанным средством для осевого давления и указанным средством противодавления для того, чтобы объем пространства для осаживаемого материала, ограниченного вышеуказанными поверхностями и вышеуказанным средством противодавления, оставался по существу постоянным.

Изобретение также относится к самим удлиненным объектам, например пластиковой или металлической проволоке и сегментам из проволоки, полученным согласно одному из описанных способов; объекты снабжены, по меньшей мере, одним деформированным продольным участком с выровненной зоной или окончательной формой. Изобретение относится, в частности, к таким объектам или проволоке, в которых форма сечения этого удлиненного участка отличается от формы сечения остальной части проволоки или объекта и в которых между обеими формами сечения имеется предпочтительно плавно изменяющаяся переходная зона. Следовательно, можно более успешно предотвратить зоны с меньше прочностью по направлению проволоки (например, сварные швы или другие соединения).

Продольный сегмент вне объекта, в частности сегмент пружинной проволоки из нержавеющей стали, может быть снабжен вышеуказанным деформированным продольным участком, по меньшей мере, рядом с одним из его концов. Если вышеуказанный сегмент применяют как ремизное галево для ткацких станков, он предпочтительно будет иметь деформированный продольный участок с обоих концов, в котором, по меньшей мере, один их этих продольных участков будет иметь другую форму или отверстие, отличающиеся от овального глазка, и в котором, кроме того, между этими концами имеется деформированный продольный участок в форме овального глазка, ограниченного кольцом. Если требуется, плоскость овального глазка в этом ремизном галеве может образовывать угол с плоскостью, по меньшей мере, одного из других отверстий на участках рядом с концами ремизного галева.

И, наконец, независимо от специфического способа и устройства, изобретение предлагает удлиненные объекты, в частности, из металла с деформированными продольными участками, в которых, по меньшей мере, в части окончательных форм этих участков присутствуют определенные микроструктуры как результат, например, определенной осадки, и/или выравнивания, и/или обработки упрочнением, которые могут произвести эффекты упрочнения и/или затвердевания в этих участках.

Краткое описание чертежей

Дальнейшие особенности изобретения будут объяснены со ссылкой на вариант выполнения и применения, показанные на прилагаемых фигурах и в примере, в которых будут описаны дополнительные характеристики и преимущества способа, устройства, полученного продукта и применений. Разумеется, что изобретение не ограничено до этого варианта выполнения.

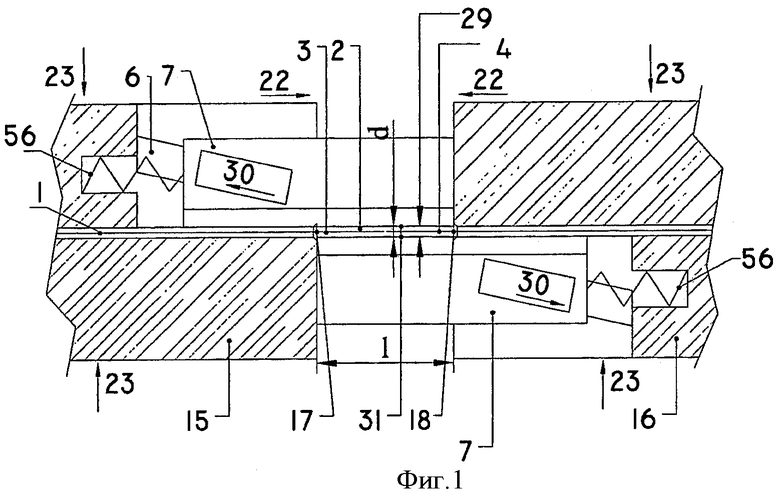

Фиг.1 схематично показывает проволоку в устройстве осадки непосредственно перед осадкой.

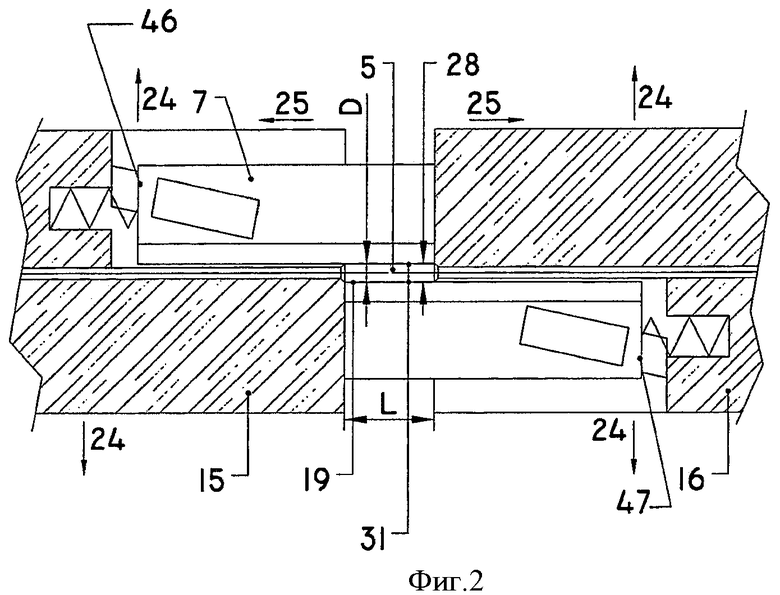

Фиг.2 - показывает эту проволоку с укороченным и утолщенным продольным участком, полученным в конце процесса осадки.

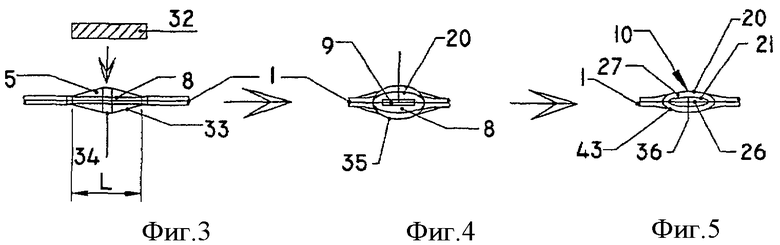

Фиг.3 - главный вид варианта выполнения осаженного продольного участка с последовательно (пунктирная линия) выровненной зоной с овальным контуром после действия поперечного давления.

Фиг.4 - вид сверху варианта выполнения по Фиг.3 с выполнением начальной прорези или прорези в овальной зоне в качестве промежуточного этапа в получении требуемой окончательной формы.

Фиг.5 - вид сверху из Фиг.3 с овальной зоной в качестве окончательной формы после выдавливания открытой прорези, показанной на Фиг.4.

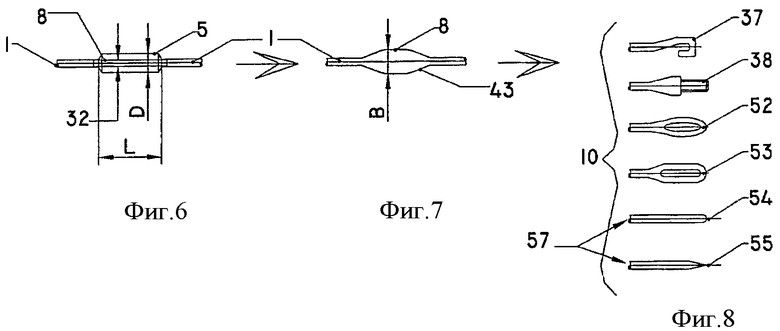

Фиг.6 показывает вариант выполнения цилиндрического осаженного продольного участка, который практически выровнен почти до прямоугольной зоны.

Фиг.7 - схематичный вид сверху по Фиг.6.

Фиг.8 показывает шесть возможных окончательных форм: крючок и шпильку или петлю, которые могут быть получены в выровненной до некоторой степени прямоугольной зоне, или утолщенную концевую часть, которая оканчивается притупленным концом или острым концом, подобным игле.

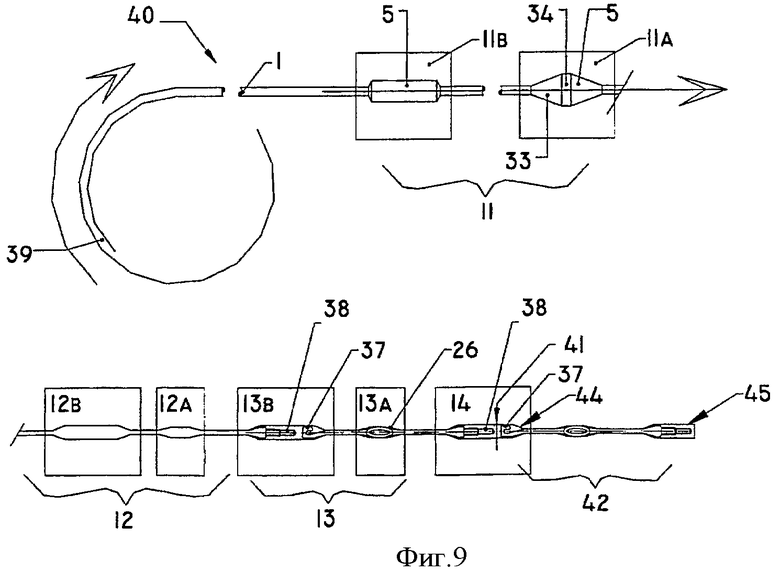

Фиг.9 схематично показывает взаимодействующие рабочие посты в непрерывном процессе осадки продольного участка до соответственно отрезаемой длины проволоки с его окончательной формой.

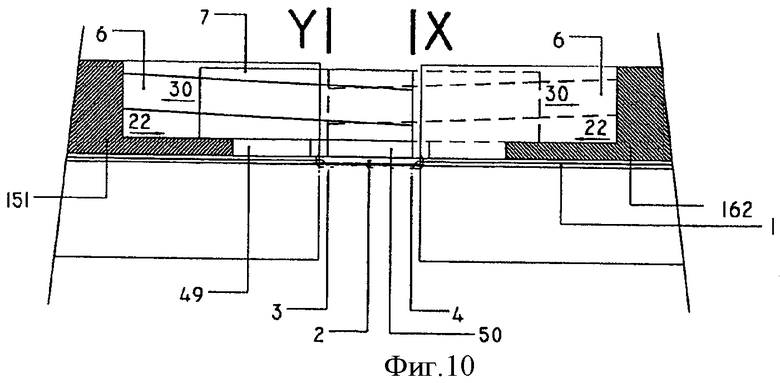

Фиг.10 относится к варианту изобретения устройства для контролируемой осадки продольного участка круглой проволоки непосредственно перед началом операции осадки.

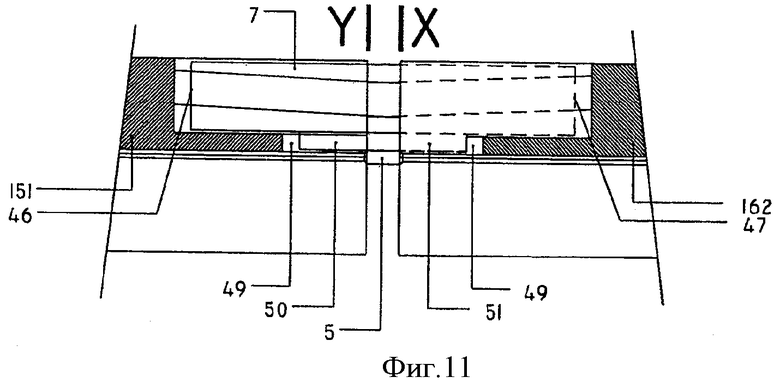

Фиг.11 относится к тому же самому устройству, как на Фиг.10, но показывает окончательное положение после осадки.

Фиг.12 - сечение устройства согласно Фиг.10.

Подробное описание изобретения

Проволока 1 круглого сечения диаметром «d», показанная на Фиг.1, включает в себя недеформированный продольный участок 2 длиной «l», который может быть значительно длиннее, чем длина «L» осаженного, укороченного цилиндрического продольного участка 5, как показано на Фиг.2. Из-за укорочения осаженный участок 5 утолщается до диаметра «D». Объем участка 2 перед осадкой согласно изобретению предпочтительно практически равен объему участка 5 после осадки этого недеформированного участка 2 между его концами 3 и 4. С укорочением, при котором L составляет примерно одну треть «l», диаметр D участка 5 становится равным приблизительно 1,5-1,7 d.

Осадка, показанная на Фиг.1 и 2, имеет место между поверхностями 17 и 18 зажимных устройств 15 и 16 в форме блоков, которые имеют соответствующие углубления в своих поверхностях. Прежде всего, эти зажимные устройства перемещают навстречу друг другу в поперечном направлении к поверхности проволоки (по стрелкам 23 на Фиг.1). При этом они окружают и зажимают проволоку. Далее зажатые таким путем концы 3 и 4 проволоки перемещают навстречу друг другу в продольном направлении (по стрелкам 22) между поверхностями 17 и 18.

Для того чтобы гарантировать, что операция осадки выполняется правильно и что при такой постепенной деформации продольного участка 2, помимо прочего, отсутствуют деформации продольного изгиба вместо осадки, необходимо обеспечить соответствующее противодавление или противодействие (стрелки 29) по существу по всей контурной поверхности 19 этого участка 2. Это направленное внутрь практически радиальное противодавление 29 предпочтительно регулировать таким образом, чтобы при постепенном укорочении до заданного утолщенного участка 5, показанного на Фиг.2, средства противодавления или средство 7 противодействия перемещались (практически радиально) в наружном направлении под контролем (по стрелкам 28). Степень и скорость контролируемого перемещения в наружном направлении согласно изобретению предпочтительно регулировать таким образом, чтобы общий объем утолщаемого продольного участка, постоянно ограниченного контурной поверхностью 19 и поверхностями 17 и 18, оставался по существу неизменным. Совместное действие или взаимодействие средств 6 и 7 противодавления с зажимными устройствами 15 и 16 будет изложено при обсуждении устройства на Фиг.10 и 11. Здесь достаточно упомянуть, что средства 6 и 7 противодавления включают в себя имеющие соответствующую форму и определенным образом установленные ползуны 7, которые поднимаются по наклонной в обратном направлении по взаимодействующим пазам 6 в зажимных устройствах 15 и 16 по стрелкам 30 на Фиг.1, когда эти зажимные устройства перемещаются навстречу друг другу по стрелкам 22 во время операции осадки. Во время этого перемещения вверх плоскости 31 давления ползунов 7, которые обращены друг к другу, соответственно перемещаются в наружном направлении от контурной плоскости 19 участка 2, чтобы обеспечить постепенное и контролируемое утолщение в направлении утолщаемого участка 5. В большинстве случаев у торцевых поверхностей 46 и 47 ползунов 7 предусматривают прижим 56 в виде пружины сжатия или аналогичный, в частности, для возврата ползунов 7 в исходное положение после окончания операции осадки при открытии формы для осадки с целью выполнения следующего цикла осадки нового продольного сегмента, который должен быть деформирован.

Проволока с таким осаженным участком 5 теперь готова для дальнейшего этапа деформации, в частности выравнивания этих участков согласно другому аспекту изобретения. Это также может иметь отношение к другой деформации, например гибке, так или иначе связанной с выравниванием. Зажимные блоки 15, 16 затем снова удаляются друг от друга по стрелкам 24 на Фиг.2, чтобы перевести или транспортировать проволоку на следующий пост деформации. Они также удаляются в сторону друг от друга (стрелки 25 на Фиг.2) на соответствующее расстояние «l» для размещения нового участка 2, который должен быть осажен, и возобновления цикла осадки на посту осадки.

Фиг.3 - фронтальный контур зоны 8 (пунктирная линия), соответственно выровненной и утоненной за счет приложения поперечного давления 32 к предварительно утолщенному участку 5, например, в штампе или пресс-форме. Это может иметь место согласно принципам, известным, например, как деформация давлением в соответствующих или пригодных формообразующих пресс-формах с помощью отрегулированных штампов или пуансонов. Утолщенный участок на Фиг.3 состоит из двух конусных концов, соединенных более толстой серединой или центральным участком 34. Выравнивание может привести, например, к местному уменьшению диаметра примерно на 1/3. На виде сверху согласно Фиг.4 это ведет, например, к деформации утолщенного участка 5 из Фиг.3 до дискообразной зоны 8 с приблизительно овальным наружным контуром 20. Форма внутренней стенки полости матрицы может быть изменена согласно пунктирной линии 35.

На последовательном этапе, показанном на Фиг.4, исходная прорезь или прорезь 9 может быть выдавлена по центру между двумя противоположными режущими штампами в качестве предварительной формы для получения в дальнейшем глазка овальной формы. Этот глазок показан на Фиг.5 и окружен кольцом 27. Глазок 27 получают дальнейшим выдавливанием открытой прорези 9 контролируемым способом, используя штамп, по стрелкам 36. Наружный контур 20 глазка, таким образом, приближается к показанной пунктирной линии 35 на Фиг.4. В то же время между окончательной формой 10 и ограничивающими недеформированными частями объекта 1 образуется предпочтительно плавно изменяющаяся переходная зона 43.

В конечном итоге получают окончательную форму соответствующей калибровкой сечения кольца 27, предпочтительно в закругленной форме для продольного участка с глазком 26. В принципе, эти этапы известны в технологии прессования. Для этой калибровки в окончательную закругленную форму кольца 27 наружный контур 20, а также внутренний контур 21 предпочтительно должны быть подвергнуты операции закругления. Для того чтобы сделать это, имеется выбор: либо по существу круглое сечение кольца 27 или овальное сечение. Большая ось такого овала может быть, например, перпендикулярна плоскости глазка 26 или может быть параллельна ей. Таким образом, это является примером образования глазка ремизного галева. Также можно применять матрицы таким образом, чтобы противоположные части кольца 27 с обеих сторон глазка 26 не находились полностью в одной плоскости, как известно, например, из WO 0055407.

Для производства, например, крючкообразного конца 37 и/или шпилькообразного конца 38 ремизного галева, показанных на Фиг.8, можно начать изготовление, например, с осадки цилиндрически утолщаемого участка 5 диаметром D и длиной L, как предлагается на Фиг.6. Операция выравнивания под поперечным давлением согласно стрелкам 32 производит, например, по существу, прямоугольный участок 8 шириной B, как показано на Фиг.7. Деформация под давлением в следующей пресс-форме продольного участка, например крючка 37, или шпильки 38, или обоих, или петли 52, или 53 с другим неовальным отверстием, может иметь место при способах прессования, которые известны как таковые. Впоследствии на конце 38 шпильки может быть выполнена винтовая резьба для крепления, например, к нагружаемому элементу ремизного галева. Как вариант, могут быть использованы утолщенные концевые участки 57 проволоки или с притупленным концом, или с острым концом 55, подобным игле.

Очевидно, что степень осадки выбирают в зависимости от требуемой длины L для достаточной возможности последующего бокового расширения, например, при операции выравнивания в соответственно выравниваемую и, таким образом, утоняемую зону 8. Чем больше D/d для заданного L, тем больше, таким образом, должна быть длина l соответствующего продольного участка 2, который должен быть осажен. Это позволяет, в частности, поддерживать достаточную прочность в значительно выровненной зоне, конкретнее, посредством получения местного увеличения объема в этом месте. Действительно, объем на единицу длины этого утоненного участка будет, в общем, увеличен по сравнению с объемом недеформированной проволоки 1 на равную единицу длины среди прочих причин из-за наличия намного большей ширины B (Фиг.7).

Согласно Фиг.9 на схематичной компоновке линии 40 деформации производство удлиненного объекта 1, конкретнее, ремизного галева 42 начинается с барабана 39 для проволоки, с которого разматывают и подают проволоку на первый рабочий пост: пост 11a осадки. Т.е. недеформированный продольный участок 2 зажимают и осаживают рядом с его концами 3 и 4 по предварительно запрограммированной высоте 1, например, в продольный участок 5, 33-34, как показано на Фиг.3, согласно способу, описанному здесь ранее. Затем другой недеформированный продольный участок 2 аналогично зажимают и осаживают на посту 11b, например, в цилиндрический участок 5 согласно Фиг.6. Проволоку с различными утолщенными участками 5 последовательно перемещают на соответствующие посты 12a и 12b выравнивания для возможного одновременного получения выровненных участков 8, показанных на Фиг.7, на Фиг.4 соответственно. На следующем этапе на посту 13a выдавливания изготавливают овальный глазок 26 ремизного галева и в результате получают окончательную форму 10 согласно Фиг.5.

Практически одновременно на посту 13b выдавливания может иметь место изготовление крючка 37 и шпильки 38 в качестве окончательной формы. В конечном итоге на посту 14 резки происходит разделение на ремизные галева с центральным глазком 26, оконечным крючком 37 и оконечной шпилькой 38. Выполнение или окончательная обработка контура крючка 37 и шпильки 38 и возможное усиление центрального отверстия глазка могут завершать изготовление.

Вышеуказанные усиление и окончательная обработка также могут быть выполнены после этапа выдавливания (на посту 13) и перед резкой на посту 14. Согласно Фиг.9 резка имеет место на посту резки в том месте, которое обозначено стрелкой 41 в короткой выровненной части 8 между шпилькой 8 и крючком 37.

В заключение необходимо отметить, что здесь описан способ изготовления сегмента из проволоки, в частности сегмента 42 из металлической проволоки, имеющего форму ремизного галева для ткацких станков, при котором на последовательных этапах объект 1 поставляют или подают на пост 11a осадки, 11b соответственно для деформирования одного или нескольких продольных участков 2, которые после операции осадки на их утолщаемом участке 5 перемещают на пост 12a выравнивания, 12b соответственно для получения вышеуказанной выровненной зоны 8 и на пост 13а выдавливания для выполнения предварительного отверстия 9 и овального отверстия 26 в выровненной зоне 8, 13b соответственно для приложения другой деформации 37, 38 в другой выровненной зоне 8. Впоследствии объект с таким образом деформированными продольными участками и окончательной формой 10 разделяют на посту 14 резки на сегменты 42 из металлической проволоки с соответствующими длинами между вышеуказанными деформированными продольными участками с окончательной формой 10.

Линия 40 деформации для изготовления этого ремизного галева, таким образом, состоит, по меньшей мере, из одного поста 11 осадки, снабженного зажимными устройствами 15, 16 с поверхностями 17, 18, обращенными друг к другу для зажима и осадки объекта 1 между концами 2, 4 продольного участка 2, который должен быть деформирован. Кроме того, пост 11 содержит средство для оказания осевого давления на продольный участок 2 между вышеуказанными противоположными сторонами для укорочения и утолщения этого продольного участка за счет осадки и использования подвижных средств 7 противодавления, которые продолжаются рядом с контурной поверхностью 19 деформируемого продольного участка, чтобы оказывать противодавление 29 во внутреннем направлении. Пост 11 также состоит из средств 6, которые обеспечивают взаимодействие между вышеуказанным средством для осевого давления 22 и вышеуказанным средством 7 противодавления так, чтобы объем пространства для деформируемого металла или пластика, ограниченного вышеуказанными поверхностями и вышеуказанным подвижным средством противодавления, оставался по существу постоянным.

Линия деформации содержит, кроме того, по меньшей мере, один пост 12 выравнивания со средством 32 прессования для эксплуатации при контролируемом поперечном давлении и, по меньшей мере, один пост 13 выдавливания со средством прессования для изготовления соответствующих отверстий 9, 26 и других деформаций 37, 38 и пост 14 резки со средством 41 резки. И, наконец, линия деформации содержит средство, необходимое для программируемого постепенного перемещения или передачи проволоки 1, которая должна быть деформирована, по этой линии до последнего поста 14 резки, и средство для соответствующего введения в действие в поперечном направлении и удаления или отвода вышеуказанных зажимных устройств 15, 16; различных средств прессования для давления 32 выравнивания с одной стороны и на постах 13 выдавливания с другой стороны и средств резки на посту резки на рабочих постах 11, 12, 13, 14.

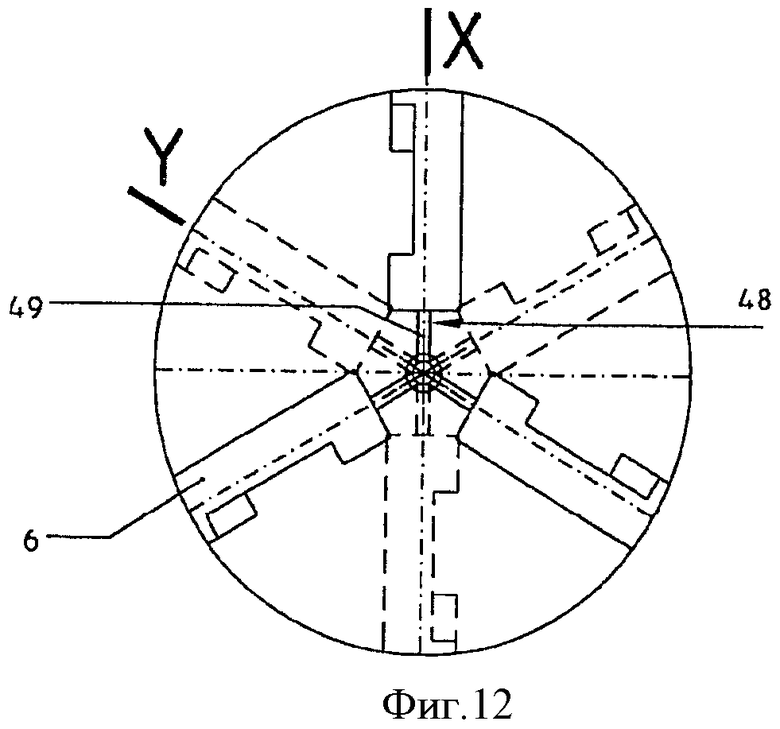

Фиг.10 и 11 схематично иллюстрируют вид на продольный участок верхней половины устройства для осадки продольного участка 2 (на Фиг.10) цилиндрического материала, в частности проволоки 1 круглого сечения, в утолщенный по существу круглый цилиндрический продольный участок 5 на Фиг.11. Схематичное сечение сплошных цилиндрических зажимных блоков 151 и 162 устройства (нижняя и верхняя части) показано на Фиг.12. На Фиг.10 эти зажимные блоки 151 и 162 находятся в своих исходных положениях непосредственно перед осадкой.

На Фиг.12 рядом с центром 48 зажимных блоков показаны радиально направленные выступы, в которых продольные ребра 50 могут перемещаться (скользить) в продольном направлении устройства. Эти ребра образуют нижнюю сторону или основание ползунов 7, которые могут подниматься в обратном направлении по стрелкам 30 во взаимодействующих также радиально направленных пазах 6. Фактически по всему контуру устройства предусмотрены шесть радиальных пазов 6 для ползунов 7. Три паза находятся в левом блоке 151 и составляют относительно друг друга угол 120°. Три других подобных паза (пунктирная линия) находятся в правом блоке 162 и чередуются относительно пазов в левом блоке 151.

Во время осадки блоки 151 и 162 перемещаются навстречу друг другу до конечных положений на Фиг.11. Три левых ползуна 7 под углом 120°, один из которых расположен соосно показанной вертикальной оси X, перемещаются вверх в зажимном блоке 151. Три правых ползуна 7 с продольными ребрами 51 (пунктирная линия), один из которых расположен соосно оси Y, аналогично и одновременно перемещаются вверх в зажимном блоке 162. Таким образом, плоскость 19 поверхности проволоки участка 5 остается прочно закрепленной между шестью радиальными продольными ребрами 50 и 51, как можно понять из Фиг.12. Следовательно, объект (проволока) практически полностью закрыт. Во время этой осадки ребра 50 и 51 соответственно перемещаются наружу в радиальном направлении, чтобы обеспечить утолщение участка 5.

ПРИМЕР

Начиная изготовление с круглой пружинной проволоки из нержавеющей стали диаметром d=0,9 мм, для придания формы глазку ремизного галева длина l=12,50 мм проволоки была осажена до утолщенного участка 5 согласно Фиг.3 с L=5,5 мм и диаметром D примерно 1,5 мм в среднем участке 34. Впоследствии выровненный участок 8 овальной формы (Фиг.4) имеет толщину примерно 0,6 мм. Большая ось окончательного овального глазка 26 (внутренняя сторона 21 кольца 27) составляла почти 6 мм и длина малой оси составляла почти 3 мм. Длина малой оси наружной стороны 20 (следовательно, ширина) кольца 27 составляла примерно 5 мм.

Очевидно, что форма утолщенного участка 5 при необходимости может быть адаптирована. Вместо формы 33, 34, как на Фиг.3, могут быть выбраны форма «диаболо» или сферическая или кубическая форма. Не требуется, чтобы объект был круглой проволокой, и он может иметь другой профиль сечения. Предполагается, что применение этих и других вариантов в способе и устройстве является частью изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕРЖНЕОБРАЗНЫЙ НИТЕВОДНЫЙ ЭЛЕМЕНТ ДЛЯ ТЕКСТИЛЬНЫХ МАШИН, В ЧАСТНОСТИ ГАЛЕВО, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2197573C2 |

| РЕМИЗНОЕ ГАЛЕВО, В ЧАСТНОСТИ, ДЛЯ ВЫСОКОСКОРОСТНЫХ ТКАЦКИХ МАШИН | 2006 |

|

RU2324777C2 |

| Ремизная рамка к ткацкому станку | 1975 |

|

SU582775A3 |

| Галево зевообразующего механизма ткацкого станка | 1980 |

|

SU1050576A3 |

| РЕМИЗНЫЙ МЕХАНИЗМ | 1995 |

|

RU2117084C1 |

| Секционный зевообразующий механизм ручного ковроткацкого станка | 1982 |

|

SU1087581A1 |

| ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ФОРМИРОВАНИЯ ТРЕХОСНОЙ ТКАНИ | 2023 |

|

RU2806965C1 |

| Способ зевообразования на ткацком станке | 1988 |

|

SU1567671A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВИВКИ ОСНОВНЫХ НИТЕЙ НА БЕСЧЕЛНОЧНОМ ТКАЦКОМ СТАНКЕ | 1991 |

|

RU2063489C1 |

| УСТРОЙСТВО ДЛЯ ПРОБОРКИ НИТЕЙ ОСНОВЫ В ГАЛЕВА РЕМИЗ ТКАЦКОГО СТАНКА | 1991 |

|

RU2028394C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении удлиненного объекта, в частности ремизного галева для ткацких станков. В способе деформации сечения по меньшей мере одного продольного участка удлиненного объекта, состоящего преимущественно из твердого материала, недеформированный участок зажимают рядом с его концами и затем осаживают контролируемым способом за счет усилия осевого давления до заданного укороченного и утолщенного продольного участка. Одновременно по всей контурной поверхности этого участка оказывают противодействие так, что при постепенной деформации во время осадки общий объем деформируемого продольного участка остается, по существу, постоянным. Изобретение касается использования устройства для осуществления указанного способа, линии деформации сечения по меньшей мере одного продольного участка удлиненного объекта для производства ремизного галева для ткацких станков, а также удлиненного объекта, получаемого указанным способом, и сегмента этого объекта. Обеспечивается повышение прочности и сопротивление износу удлиненного объекта. 5 н. и 17 з.п. ф-лы, 1 пр., 12 ил.

1. Способ деформации сечения по меньшей мере одного продольного участка (2) удлиненного объекта (1), состоящего преимущественно из твердого материала, в котором недеформированный продольный участок (2) зажимают рядом с его концами (3, 4) с помощью зажимных устройств (15, 16) с поверхностями, обращенными друг к другу (17, 18), и затем приложением усилия (22) осевого давления осаживают между этими поверхностями до заданного укороченного и утолщенного продольного участка (5), и одновременно практически по всей контурной поверхности (19) этого недеформированного участка (2) прикладывают направленное внутрь противодавление (29) так, чтобы при постепенной деформации во время укорочения за счет осадки до заданного утолщенного участка (5) общий объем деформируемого продольного участка, ограниченного этой контурной поверхностью и вышеуказанными поверхностями (17, 18), оставался, по существу, постоянным.

2. Способ по п.1, в котором вышеуказанный твердый материал является металлом.

3. Способ по п.2, в котором упомянутый металл является сталью.

4. Способ по п.3, в котором упомянутая сталь является нержавеющей пружинной сталью.

5. Способ по п.1, в котором вышеуказанный твердый материал является синтетическим пластиком.

6. Способ по любому из пп.1, 2, 3, 4 или 5, в котором удлиненный объект (1) является проволокой, выполненной, в частности, с круглым сечением.

7. Способ по п.6, в котором, по меньшей мере, часть указанного утолщенного участка (5) дополнительно деформируют за счет действия (32) поперечного давления в зоне (8), выравниваемой до определенной степени.

8. Способ по п.7, в котором для получения утолщенного продольного участка с окончательной формой (10) в выравниваемой зоне (8) выполняют овальное отверстие.

9. Способ по п.8, в котором для получения окончательной формы (10) в выравниваемой зоне (8) изготавливают отверстие (52), отверстие (53) в форме прорези, в форме петли (52, 53) или сегмент (37) в форме крючка и/или сегмент (38) в форме шпильки, или утолщенный концевой участок (57) проволоки, или с притупленным концом (54), или с острым концом (55), подобным игле.

10. Способ по п.8, в котором вышеуказанный объект (1) последовательными этапами подают, по меньшей мере, на один пост (11) осадки для деформирования продольных участков (2), и после операции осадки до их утолщенного участка (5) перемещают, по меньшей мере, на один пост (12) выравнивания для получения вышеуказанной выровненной зоны (8), по меньшей мере, в части имеющихся утолщенных участков.

11. Способ по п.8, в котором вышеуказанный объект (1) с выровненными зонами (8) перемещают на следующем этапе, по меньшей мере, на один пост (13) выдавливания для получения окончательной формы (10), в частности, отверстия.

12. Способ по п.11, в котором вышеуказанный объект (1) перемещают на следующем этапе на пост (14) резки, на котором объект (1) разделяют на сегменты (42) соответствующей длины между вышеуказанными деформированными продольными участками.

13. Способ по п.12, в котором при изготовлении сегмента из проволоки, в частности сегмента (42) из металлической проволоки, имеющего форму ремизного галева для ткацких станков, удлиненный объект (1) на последовательных этапах поставляют или подают на пост (11a, 11b) осадки для деформации соответственно одного или нескольких продольных участков (2), которые после операции осадки на их утолщенном участке (5) перемещают на пост (12а, 12b) выравнивания для получения вышеуказанной выровненной зоны (8), на пост (13а) выдавливания для выполнения предварительного отверстия (9) в одном отдельном месте и затем овального отверстия (26) в выровненной зоне 8, и на пост (13b) для приложения соответственно другой деформации (37, 38) в другой выровненной зоне (8), после чего объект (1) с таким образом деформированными продольными участками и окончательной формой (10) разделяют на посту (14) резки на сегменты (42) из металлической проволоки с соответствующими длинами между вышеуказанными деформированными продольными участками с окончательной формой (10).

14. Способ по п.8, в котором, по меньшей мере, часть вышеуказанных деформированных участков с окончательной формой (10), по меньшей мере, выполняют с местным усилением.

15. Способ по п.1, в котором несколько удлиненных объектов (1), по существу, одновременно деформируют по одной линии и затем обрабатывают.

16. Устройство деформации сечения, по меньшей мере, одного продольного участка (2) удлиненного объекта (1) способом по п.1, содержащее зажимные устройства (15, 16) с поверхностями (17, 18), обращенными друг к другу, для зажима и осадки объекта (1) между концами (3, 4) продольного участка (2), который должен быть деформирован, средство для приложения осевого давления (22) к продольному участку (2) между вышеуказанными противоположными поверхностями для укорочения и утолщения этого продольного участка за счет осадки и подвижное средство (7) противодавления, которое продолжается рядом с контурной поверхностью (19) деформируемого продольного участка, для приложения направленного внутрь противодавления (29) и средство (6), которое обеспечивает взаимодействие между вышеуказанным средством для осевого давления (22) и вышеуказанным средством (7) противодавления так, чтобы объем пространства для деформируемого материала, ограниченного вышеуказанными поверхностями и вышеуказанным подвижным средством противодавления, оставался, по существу, постоянным.

17. Линия (40) деформации сечения, по меньшей мере, одного продольного участка (2) удлиненного объекта (1) для изготовления ремизного галева способом по п.13, содержащая, по меньшей мере, один пост (11) осадки, снабженный зажимными средствами (15, 16) с поверхностями (17, 18), обращенными друг к другу, для зажима и осадки объекта (1) между концами (3, 4) продольного участка (2), который должен быть деформирован, средство для приложения осевого давления (22) к продольному участку (2) между вышеуказанными противоположными поверхностями для укорочения и утолщения этого продольного участка за счет осадки и подвижное средство (7) противодавления, которое продолжается рядом с контурной поверхностью (19) деформируемого продольного участка, для приложения направленного внутрь противодавления (29) и средство (6), которое обеспечивает взаимодействие между вышеуказанным средством для осевого давления (22) и вышеуказанным средством (7) противодавления так, чтобы объем пространства для деформируемого материала, ограниченного вышеуказанными поверхностями и вышеуказанным подвижным средством противодавления, оставался, по существу, постоянным, по меньшей мере, один пост (12) выравнивания со средством (32) прессования для контролируемого действия поперечного давления, по меньшей мере, один пост (13) выдавливания со средством прессования для выполнения соответствующего предварительного отверстия (9), овального отверстия (26) и для других деформаций (37, 38), и пост (14) резки со средством (41) резки, а также средство для программируемого постепенного перемещения проволоки (1) галева, которая должна быть деформирована, по линии (40) деформации до последнего поста резки и средство для соответствующего введения в действие в поперечном направлении и удаления вышеуказанных зажимных устройств (15, 16), различных средств прессования для давления (32) выравнивания, а также для постов (13) выдавливания и средств резки на посту (14) резки на постах (11, 12, 13, 14).

18. Удлиненный объект, изготовленный способом по одному из пп.1, 7, 8 или 9 и снабженный, по меньшей мере, одним деформированным продольным участком с выровненной зоной (8) или окончательной формой (10), и в котором форма сечения отличается от формы сечения остальной части вышеуказанного объекта, и в котором между обеими формами сечения имеется, по существу, плавно изменяющаяся переходная зона (43).

19. Объект по п.18, который изготовлен, в частности, из металла и выполнен, по меньшей мере, с одним деформированным продольным участком с выровненной зоной (8) или окончательной формой (10), который содержит твердеющую микроструктуру.

20. Сегмент (42), изготовленный способом по п.13, в частности сегмент из пружинной проволоки из нержавеющей стали, который выполнен с деформированным продольным участком, расположенным, по меньшей мере, рядом с одним из его концов (44, 45).

21. Сегмент (42) по п.20, который имеет форму ремизного галева для ткацких станков, причем вышеуказанный сегмент имеет деформированный продольный участок с обоих концов (44, 45), при этом, по меньшей мере, один из продольных концевых участков имеет форму или отверстие, отличающуюся от овального отверстия, и в котором между этими концами выполнен деформированный продольный участок в форме овального отверстия (26), ограниченного кольцом (27).

22. Сегмент по п.21, в котором плоскость овального отверстия (26) образует угол с плоскостью, по меньшей мере, одного из других отверстий на участках, расположенных рядом с концами (44, 45).

| Насадка тепломассообменного аппарата | 1985 |

|

SU1268941A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ из ПРОВОЛОКИ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ СТЕРЖНЯ С ПРОФИЛЬНЫМ КОНЦОМ | 0 |

|

SU311692A1 |

| Галево зевообразующего механизма ткацкого станка | 1980 |

|

SU1050576A3 |

| СТЕРЖНЕОБРАЗНЫЙ НИТЕВОДНЫЙ ЭЛЕМЕНТ ДЛЯ ТЕКСТИЛЬНЫХ МАШИН, В ЧАСТНОСТИ ГАЛЕВО, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2197573C2 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ЛЕДЯНОГО ПОКРОВА | 2018 |

|

RU2695578C1 |

Авторы

Даты

2012-07-10—Публикация

2008-03-11—Подача