Изобретение относится к области создания оборудования для обработки изделий промышленного назначения из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата, а также к оборудованию для спекания заготовок в вакууме, и пропитки заготовок под давлением.

В процессе проведения горячего изостатического прессования (ГИП) в газостате и высокотемпературной обработки в вакууме рабочий газ насыщается всевозможными загрязнениями, которые выделяются из обрабатываемых изделий. Наиболее наглядно это представлено при получении композиционного материала типа углерод-углерод (УУКМ). В основе технологии уплотнения УУКМ с использованием процесса ГИП лежит эффект влияния давления инертного или нейтрального газа, используемого для эффективной пропитки и уплотнения заготовки, на стадии плавления и карбонизации пека. Проведение процесса карбонизации пека в замкнутом объеме сопряжено с определенными проблемами. В процессе карбонизации пека из него выделяются жидкие продукты пиролиза в виде воды и тяжелых масел, газообразные продукты пиролиза в виде NH3, H2S, CO, H2, CH4, СXНy, а также твердые продукты в виде сажи, образующейся при разложении CH4. Наличие такого широкого спектра химических соединений, часть из которых оказывает вредное воздействие на нагреватель, внутренние элементы камеры и сам контейнер газостата, требует определенных конструктивных решений по организации рабочей зоны, в которой устанавливается загрузка.

Ряд зарубежных фирм, занимающихся производством УУКМ с использованием процесса ГИП, для решения этой проблемы используют очень сложную конструкцию рабочей камеры газостата, которая не обеспечивает достаточной надежности для проведения этого процесса. Так, фирмы "Fiber Materials, Inc." (USA) и "Union carbide corporation" (USA), 1989 г., предварительно производят герметизацию капсулы с заготовкой, залитой избытком пека, и помещают ее в специальную реторту, которая изолирует рабочий объем от нагревателя и внутренних элементов камеры. С помощью дифференциального датчика давления снаружи и внутри реторты поддерживается дифференциал давления величиной 0,1-0,2 МПа. Работа клапанов осуществляется таким образом, чтобы давление снаружи реторты было более высоким, чем внутри реторты, независимо от того повышается ли давление или снижается. Это достигается тем, что в пространство снаружи реторты подкачивают или удаляют чистый газ, а из реторты удаляют грязный газ. Для этой цели предусматривается система контроля давления с одной и другой стороны реторты и функции контроля возложены на компьютер.

Опыт эксплуатации подобной конструкции газостата показал, что, во-первых, в процессе карбонизации под давлением может произойти разрушение капсулы за счет возникновения более высокого давления в ней, чем в реторте, и, во-вторых, возможно разрушение самой разделительной реторты за счет превышения установленной разности давлений снаружи и внутри реторты по какой-либо причине.

Для решения проблемы максимального устранения загрязнения камеры газостата и рабочего газа предлагается лабиринтная система газоочистки, которая позволяет повысить производительность и надежность оборудования.

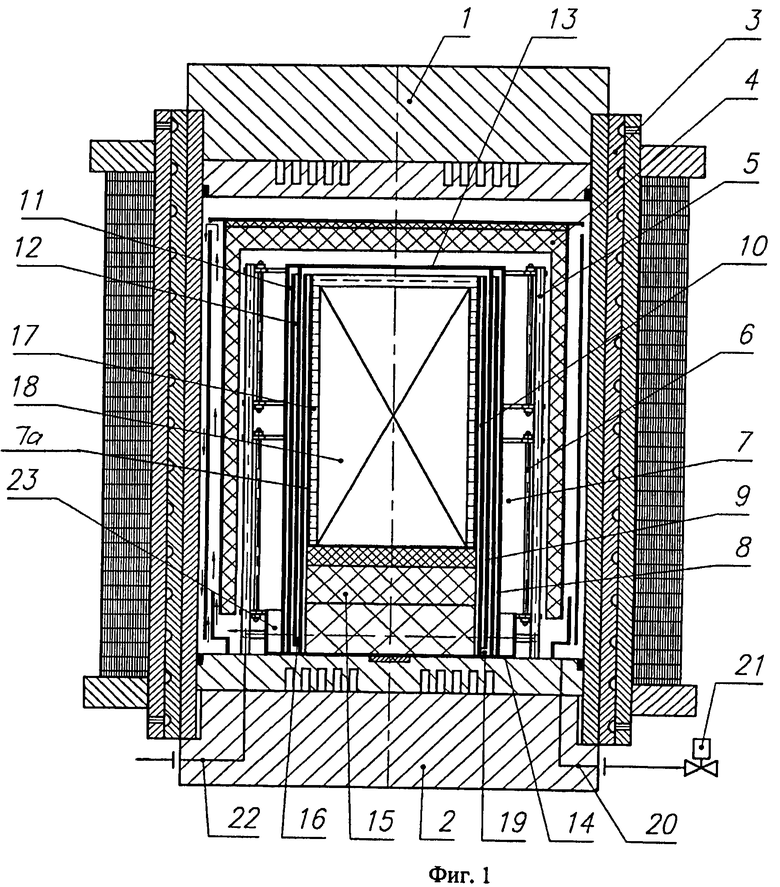

Прототипом заявляемого изобретения является газостат для высокотемпературной обработки заготовок с очисткой газовыделений (RU 2002583 С1, 1993). Газостат для высокотемпературной обработки заготовок с очисткой газовыделений содержит системы подвода и отвода газа и его очистки и герметично закрытый верхней и нижней пробками контейнер, в котором размещены теплоизоляционный колпак и нагреватель с токоподводящей и рабочей зонами, образующие рабочую камеру, а также теплоизолирующую подставку под заготовки. Газостат снабжен системой направления газовых потоков в рабочей камере, содержащей не менее двух замкнутых, закрытых с одного из торцов и охватывающих друг друга вертикальных перегородок, образующих щелевые полости, при этом каждая последующая перегородка расположена закрытым торцом оппозитно закрытому торцу предыдущей перегородки, щелевые полости сообщены между собой у открытых торцов перегородок, теплоизолирующая подставка выполнена из материала с адсорбирующей способностью, ее верхний торец и нижние открытые торцы перегородок расположены ниже рабочей зоны нагревателя, а открытые сверху щелевые полости между перегородками сообщены с системой отвода газа. Недостатками прототипа являются:

- одна из обечаек для направленного конвективного движения загрязненного газа выполнена на теплоизоляционном колпаке, что усложняет конструкцию теплоизоляционного колпака и рабочей камеры;

- используемые пористые теплоизоляционные материалы для подставки имеют ограниченную адсорбирующую способность, что приводит к накоплению сконденсирующихся в жидкую фазу загрязнений - «конденсат», которые препятствуют движению направленных газовых потоков;

- отсутствует полость для сбора «конденсата», который, разливаясь, загрязняет нижнюю пробку газостата.

Задачей предлагаемого изобретения является создание высокопроизводительных, надежных газостатов с системой пассивной газоочистки для обработки изделий промышленного назначения из дискретных, сплошных и ультрадисперсных материалов высоким (до 500 МПа) давлением газовой среды.

Задача решается тем, что газостат содержит герметично закрытый верхней и нижней пробками контейнер, в котором размещены теплоизоляционный колпак, нагреватель и загрузочная корзина с крышкой, образующие рабочую камеру, при этом контейнер соединен трубопроводами с системами подачи и отвода газов и их очистки. Корзина с крышкой размещены в рабочей камере с образованием системы направления газовых потоков и их очистки, которая содержит не менее двух замкнутых, закрытых с торцов и охватывающих одна другую вертикальных перегородок с образованием щелевых полостей. Каждая последующая перегородка расположена закрытым торцом оппозитно закрытому торцу предыдущей перегородки. Щелевые полости сообщены между собой у открытых торцов перегородок, причем верхний торец корзины и открытые торцы перегородок расположены ниже рабочей зоны нагревателя, а открытые снизу щелевые полости между перегородками сообщены с системой отвода газа и конденсатосборником.

Технический результат заключается:

- в увеличении производительности и оптимизации работы газового привода машины, исключающего загрязнение рабочего газа и, как следствие, обрабатываемое методом ГИП изделие;

- в улучшении ремонтопригодности и условий обслуживания газостата;

- в повышении надежности работы газовой системы газостата из-за отсутствия в камере дополнительных загрязнений, и, как следствие, высокая надежность и большой срок службы;

- в возможности использования системы пассивной газоочистки для дооснащения существующих установок. Как правило, это можно осуществить путем замены конструкции загрузочной корзины с системой лабиринтных газовых потоков, не повлияв на полезный объем загрузочной камеры;

- в повышении производительности газостата и снижение стоимости выпускаемой продукции.

В предлагаемой конструкции газостата используется загрузочная корзина с крышкой специальной конструкции, в которой образуется система пассивной газоочистки. Корзина выполнена с лабиринтными каналами для направленных потоков газа и с конденсатосборником, выполненная с не менее чем двумя замкнутыми, закрытыми с торцов и охватывающими одна другую вертикальными перегородками, при этом каждая последующая перегородка расположена закрытым торцом оппозитно закрытому торцу предыдущей перегородки, щелевые полости сообщены между собой у открытых торцов перегородок, при этом верхний торец корзины и нижние открытые торцы перегородок расположены ниже рабочей зоны нагревателя, а открытые снизу щелевые полости между перегородками сообщены с системой отвода газа и конденсатосборником.

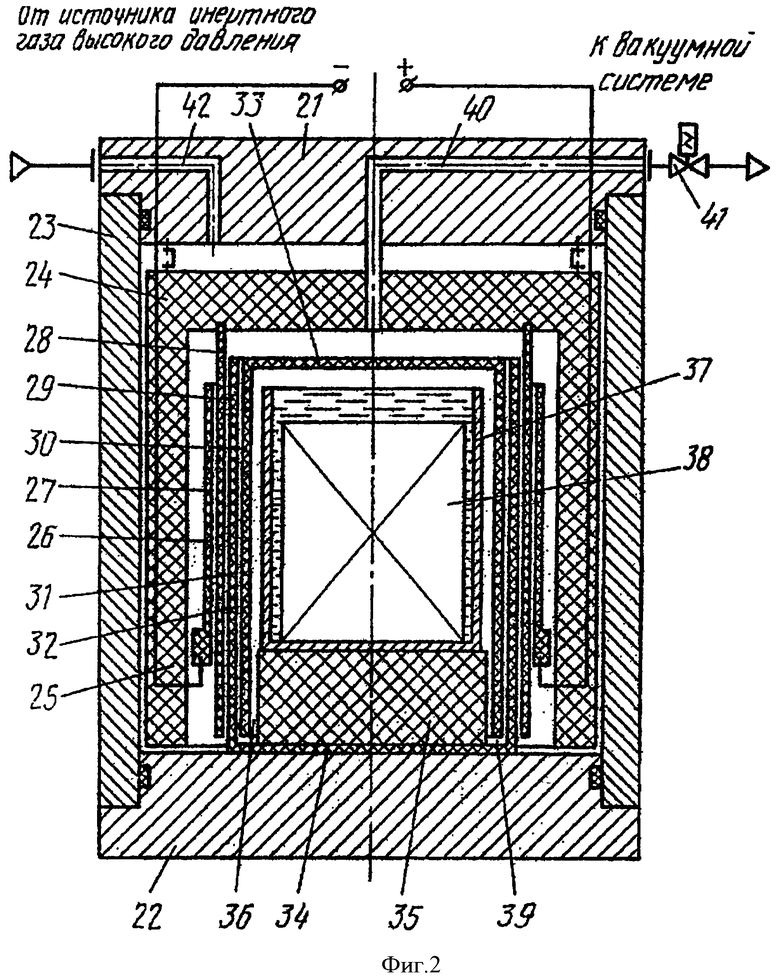

Предлагаемый газостат изображен на графических материалах, где на фиг.1 показан газостат в разрезе, на фиг.2 в качестве информационного материала показан газостат с высокотемпературной обработкой заготовок с очисткой газовыделений, выбранный в качестве прототипа.

Заявленный газостат содержит контейнер, герметично закрытый верхней 1 и нижней 2 пробками, в котором размещены теплоизоляционный колпак 4, нагреватель с токоподводящей 5 и рабочей 6 зонами, образующие рабочую камеру 7. Газостат снабжен корзиной 7а с крышкой 13, образующей систему направления газовых потоков в рабочей камере 7, содержащей охватывающие друг друга наружную 8, промежуточную 9 и внутреннюю 10 замкнутые перегородки, образующие между собой щелевые полости 11 и 12. Перегородки 8 и 9 со стороны верхнего торца герметично приварены к крышке 13 корзины 7а, расположенной со стороны верхнего торца корзины 7а. Промежуточная перегородка 9 герметично приварена к нижней крышке 14, установлена и отцентрирована на пробке 2. На крышке 14 перегородки 9 внутри перегородки 10 ниже уровня рабочей зоны 6 нагревателя установлена адсорбирующая теплоизолирующая подставка 15, образующая с перегородкой 10 щелевую полость 16. Подставка 15 выполнена из высокотемпературного теплоизоляционного и адсорбирующего материала, выполненная в виде плиты, например, из хромоалюмосиликата. На подставке 15 размещена капсула 17 с заготовкой 18 в виде каркаса, заполненного пеком. Нижний открытый торец перегородки 10 расположен ниже рабочей зоны 6 нагревателя, а между ним и нижней крышкой 14 контейнера имеется зазор 19, через который щелевые полости 12 и 16 сообщены между собой. Каналом 20 щелевая полость 11 сообщена с конденсатосборником 23, а через электромагнитный клапан 21 - с вакуумной системой (не показана). Каналом 22 полость между нижней пробкой 2 и теплоизоляционным колпаком 6 сообщена с источником (не показан) газа высокого давления. Осевое усилие пробок 1 и 2 воспринимает силовая рама (не показана).

Предлагаемый газостат работает следующим образом.

В загрузочную корзину 7а загружают капсулу 17 с заготовкой 18, которую предварительно засыпают пеком. Корзину 7а устанавливают внутри контейнера газостата на теплоизоляционную подставку 15, накрывают крышкой 13. В контейнер устанавливают теплоизоляционный колпак 4, закрывают верхнюю пробку 1.

В предварительно отвакуумированный контейнер 3 с заготовкой 18 в капсуле 17 по каналу 20 подают газ и одновременно нагревают заготовку до температуры выше температуры плавления пека. Под давлением газа расплавленный пек пропитывает поры каркаса. После выдержки повышают температуру в рабочей камере и карбонизируют заготовку 18 в условиях совместного воздействия высокого давления и высокой температуры. В процессе нагрева из капсулы 17 выделяются газообразные продукты пиролиза. В процессе прохождения продуктов пиролиза через нижнюю щелевую полость 16 тяжелые фракции конденсируются и частично адсорбируются теплоизолирующей подставкой 15, а несконденсировавшиеся легкие фракции через нижнюю щелевую полость 19, канал 20 и электромагнитный клапан 21 удаляются из контейнера. По окончании процесса карбонизации охлаждают изделие, выпускают и откачивают из контейнера газ, вакуумируют его и соединяют с атмосферой. Затем раскрывают контейнер и извлекают капсулу 17 с изделием.

Таким образом, конструкция предлагаемого газостата обеспечивает очистку газовыделений после обработки изделий за счет наличия корзины с крышкой, которая создает систему направления газовых потоков. Особенностями корзины являются охватывающие друг друга наружная, промежуточная и внутренняя замкнутые перегородки, образующие между собой щелевые полости не связаны с теплоизоляционным колпаком; нижние щелевые полости, которые сообщаются между собой и располагаются ниже нагревателя в холодной зоне, нижние щелевые полости которые сообщаются между собой и соединены с конденсатосборником, при этом газовые потоки не попадают на нагреватель и не загрязняют контейнер газостата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2466827C1 |

| ГАЗОСТАТ | 2007 |

|

RU2368463C2 |

| ГАЗОСТАТ | 2010 |

|

RU2430810C1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| ГАЗОСТАТ | 2009 |

|

RU2427449C1 |

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2012 |

|

RU2490093C1 |

| ГАЗОСТАТ | 2009 |

|

RU2396145C1 |

Изобретение относится к области создания оборудования для обработки изделий из дискретных и сплошных материалов при одновременном или комбинированном воздействии на них высоких давлений и температур, создаваемых в газовой среде рабочей камеры газостата, а также к оборудованию для спекания заготовок в вакууме, и пропитки заготовок под давлением. Газостат содержит герметично закрытый верхней и нижней пробками контейнер, в котором размещены теплоизоляционный колпак, нагреватель и загрузочная корзина с крышкой, образующие рабочую камеру. Контейнер соединен трубопроводами с системами подачи и отвода газов и их очистки, а корзина с крышкой размещены в рабочей камере с образованием системы направления газовых потоков и их очистки, которая содержит не менее двух замкнутых, закрытых с торцов и охватывающих одна другую вертикальных перегородок с образованием щелевых полостей. Каждая последующая перегородка расположена закрытым торцом оппозитно закрытому торцу предыдущей перегородки, а щелевые полости сообщены между собой у открытых торцов перегородок, причем верхний торец корзины и открытые торцы перегородок расположены ниже рабочей зоны нагревателя, а открытые снизу щелевые полости между перегородками сообщены с системой отвода газа и конденсатосборником. Технический результат заключается в обеспечении очистки газовыделений в контейнере газостата после обработки изделий. 2 ил.

Газостат, содержащий герметично закрытый верхней и нижней пробками контейнер, в котором размещены теплоизоляционный колпак, нагреватель и загрузочная корзина с крышкой, образующие рабочую камеру, при этом контейнер соединен трубопроводами с системами подачи и отвода газов и их очистки, а корзина с крышкой размещены в рабочей камере с образованием системы направления газовых потоков и их очистки, которая содержит не менее двух замкнутых, закрытых с торцов и охватывающих одна другую вертикальных перегородок с образованием щелевых полостей, при этом каждая последующая перегородка расположена закрытым торцом оппозитно закрытому торцу предыдущей перегородки, а щелевые полости сообщены между собой у открытых торцов перегородок, причем верхний торец корзины и открытые торцы перегородок расположены ниже рабочей зоны нагревателя, а открытые снизу щелевые полости между перегородками сообщены с системой отвода газа и конденсатосборником.

| RU 2002583 C1, 15.11.1993 | |||

| Способ очистки рабочей среды газостата | 1987 |

|

SU1629155A1 |

| Контейнер для нагрева изделий в проточной газовой атмосфере | 1977 |

|

SU727327A1 |

| Способ безокислительного спекания деталей из титана и его сплавов | 1989 |

|

SU1836996A1 |

| СПОСОБ СОЗДАНИЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 1999 |

|

RU2163736C1 |

Авторы

Даты

2012-07-10—Публикация

2010-11-17—Подача