Изобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений полезных ископаемых.

Заявляемое изобретение относится к приоритетным направлениям развития науки и технологии «Технологии экологической безопасности разработки месторождений и добычи полезных ископаемых», поскольку решает одну из проблем, связанную с механизацией и экологической безопасностью открытых горных работ.

Проблема механизации и экологической безопасности открытых горных работ заключается в следующем.

Добыча полезного ископаемого открытым способом характеризуется себестоимостью, основную долю которой составляют расходы на вскрышные работы. Известно несколько способов ведения вскрышных работ. Транспортная технология включает погрузку экскаватором в транспортные средства, например в автосамосвалы, и вывозку вскрышных пород за пределы карьера с последующим их складированием во внешние отвалы [Справочник. Открытые горные работы. Трубецкой К.Н. и др., М.: Горное бюро. 1994, 590 с., стр.426-427]. Эта технология является наиболее дорогостоящей и имеет низкую производительность. Пыление автодорог и выделение в атмосферу выхлопных газов при работе двигателей автосамосвалов загрязняет окружающую среду.

Бестранспортная технология с применением драглайнов используется при перемещении вскрышных пород за пределы траншеи и является более дешевой и более производительной [Дудинский Ф.В., Нечаев К.Б. Основные технологии разработки глубокозалегающих, ограниченных по запасам россыпей открытым способом. Известия высших учебных заведений. Горный журнал, 2010, №5, стр.34, рис.1]. Однако производительность ее снижается с увеличением расстояния перемещения пород при неоднократном их складировании и экскавации. Это связано с ограниченным радиусом действия драглайна. При этом увеличивается запыленность атмосферы за счет неоднократной разгрузки пород с большой высоты и нарушение почвенно-плодородного слоя.

Бестранспортная технология ведения вскрышных работ в пределах траншеи с применением вскрышных агрегатов дополнительно снижает себестоимость, повышает производительность и улучшает экологические условия [патент Российской Федерации на изобретение №2396394, кл. Е02F 3/54, Е21C 47/00, опубл. 10.08.2010]. Однако улучшение этих показателей сдерживается тем, что вскрышной агрегат не может транспортировать породы из траншеи за ее пределы до внешнего отвала в процессе рабочего цикла. Это связано с невозможностью прохода ковша над верхней бровкой уступа со стороны внешнего отвала и износом каната при трении его о породу этой бровки. Такие недостатки приводят к снижению производительности, значительному износу канатов и ухудшению экологических условий.

Таким образом, проблема совершенствования экскавационно-транспортирующего комплекса заключается в увеличении его производительности, снижении износа каната и улучшении экологических условий за счет транспортирования вскрышных пород за пределы траншеи до внешнего отвала в течение рабочего цикла.

Известна машина для разработки грунта, состоящая из двух ходовых платформ, оборудованных стрелами, которые соединены тяговым канатом для перемещения двухстороннего ковша [авторское свидетельство СССР №840246, кл. Е02F 3/48, опубликовано 23.06.1981, бюллетень №23].

Общими признаками известной машины для разработки грунта с заявляемым изобретением являются: неповоротные ходовые вскрышная и отвальная платформы, тяговые канаты и двухсторонний ковш.

Недостатками этой машины являются:

- невозможность перемещения вскрышных пород за пределы траншеи;

- низкая производительность вследствие большого веса ходовых платформ, на которых смонтированы стрелы равной длины, наклоненные в сторону, противоположную от траншеи, а также наличие шарнирно связанных ковшей с тяговым канатом, которыми невозможно производить черпание и разгрузку породы в любом месте по пути ее транспортирования, производить оборку откоса уступа; черпание породы такими ковшами связано с повышенным налипанием и примерзанием горной массы, при этом черпание породы сопровождается низким коэффициентом наполнения ковша и увеличением продолжительности рабочего цикла;

- повышенный износ тягового каната при трении его о породу верхней бровки отвального уступа при перемещении пород за пределы траншеи.

Известен башенный экскаватор, состоящий из хвостовой и головной ходовых платформ, оборудованных башнями, соединенными между собой несущим канатом, ковша, связанного с соответствующими башнями тяговыми канатами, и тележки, передвигающейся по несущему канату [Ржевский В.В. «Открытые горные работы», Часть 1, Производственные процессы. М.: Недра, 1985, 509 с., стр.370-371, рис.17. 12, б].

Общими признаками известного башенного экскаватора с заявляемым изобретением являются: неповоротные ходовые вскрышная и отвальная платформы, несущий канат и ковш.

Недостатками известного башенного экскаватора являются:

- отсутствие возможности перемещения вскрышных пород из траншеи за ее пределы;

- низкая производительность вследствие жесткой связи ковша экскаватора с несущим канатом и применения ковша одностороннего действия, а также черпания ковша в направлении, противоположном его перемещению к месту разгрузки на отвале. Это увеличивает время формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, экскавации гребней породы между проходами ковша, ликвидации зависаний породных массивов и т.д. При этом экскавируется дополнительный объем пород, образующийся в результате его перемещения впереди груженого ковша в так называемой «призме волочения», и увеличивается расстояние транспортирования пород в отвал;

- повышенный износ каната при перемещении породы из траншеи за его пределы, при увеличении расстояния между башенным экскаватором и верхней бровкой уступа, из-за роста ширины площадки безопасности с понижением горных работ или увеличения ширины заходки вследствие трения троса о породу верхней бровки отвального уступа.

Известен вскрышной агрегат, состоящий из забойной неповоротной ходовой платформы со стрелой и отвальной неповоротной ходовой платформы с мачтой. Стрела и мачта соединены между собой тягово-несущим канатом с блоком, к которому подвешен ковш, связанный тяговым канатом с забойной неповоротной ходовой платформой [Скурихин Ю.Г., Гордеев Ю.К., Дорофеев В.А. «Результаты исследований вскрышного агрегата», Журнал Уголь, 1996, №6, стр.34-36].

Общими признаками известного вскрышного агрегата с заявляемым изобретением являются: неповоротные ходовые вскрышная и отвальная платформы с мачтами, соединенными тягово-несущим канатом и ковш.

Недостатками известного вскрышного агрегата являются:

- невозможность перемещения вскрышных пород из траншеи за ее пределы;

- низкая производительность вследствие: жесткой связи ковша с тягово-несущим канатом и использования ковша одностороннего действия. Это увеличивает время формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, экскавации гребней между проходами ковша, ликвидации зависаний разрыхленных горных пород, оборки откосов уступов, уборки породы в районе нижней бровки уступа, рабочего цикла при перемещении заполненного породой ковша методом «волочения» в районе верхней бровки отсыпаемой отвальной заходки при понижении горных работ и т.д.;

- повышенный износ каната в результате жесткой связи ковша вскрышного агрегата с несущим канатом вследствие трения канатов о породу при увеличении расстояния между вскрышным агрегатом и верхней бровкой отвального уступа, при росте ширины вскрышной заходки, понижении горных работ и перемещении вскрышных пород из траншеи за ее пределы.

Известен башенный экскаватор, включающий забойную и отвальную передвижные платформы с лебедками и мачтами, соединенные канатами, передвигающуюся по канату каретку с ковшом [авторское свидетельство Российской Федерации на изобретение №968207, кл. E02F 3/54, опубл. 23.10.1983].

Общими признаками известного башенного экскаватора с заявляемым изобретением являются: забойная и отвальная передвижные платформы с мачтами, соединенными канатами, лебедки и ковш.

Недостатками известного башенного экскаватора являются:

- низкая производительность в результате значительной продолжительности рабочего цикла из-за малой скорости перемещения груженого ковша при его транспортировании. Сложность связана с предотвращением его опрокидывания. Груженый ковш поддерживается рабочим и холостым канатами при одновременном их натягивании в противоположных направлениях;

- невозможность перемещения вскрышных пород из траншей во внешний отвал в результате значительного провисания и износа каната при трении его о верхнюю бровку отвального уступа, а также из-за отсутствия возможности прохода ковша над этой бровкой.

Известен башенный экскаватор, состоящий из машинной и хвостовой башен, соединенных между собой двумя несущими и двумя тяговыми канатами, а также двух ковшей с полозьями, связанных с тележками, передвигающимися по несущим канатам [патент Российской Федерации №2255181, кл. Е02F 3/54, опубликовано 27.06.2005].

Общими признаками известного башенного экскаватора с заявляемым изобретением являются: канаты и ковш.

Недостатками известного башенного экскаватора являются:

- невозможность транспортирования вскрышных пород из траншей за ее пределы:

- низкая производительность вследствие: перемещения ковшей по почве из-за снижения скорости его движения в несколько раз; увеличения времени заполнения ковша при зачистке нижней бровки уступа, при загрузке транспортных средств и при формировании отвального яруса;

- повышенный износ каната в результате его трения о породу при увеличении расстояния между башенным экскаватором и верхней бровкой вскрышного уступа или отсыпаемой отвальной заходкой в результате роста ширины площадки безопасности с понижением горных работ или увеличения ширины вскрышной заходки, а также при транспортировании вскрышных пород из рабочей зоны карьера за ее пределы.

Известен канатно-башенный экскаватор, включающий забойную и отвальную неповоротные ходовые платформы с мачтами, соединенными между собой несущим канатом, и двухсторонним ковшом [авторское свидетельство СССР №132568, кл. Е02F 3/46, Е02F 3/54, опубликовано 01.01.1960 в Бюллетене изобретений №19].

Общими признаками известной канатно-башенной установки с заявляемым изобретением являются: забойная и отвальная неповоротные ходовые платформы с мачтами, соединенными между собой канатом, двухсторонний ковш, связанный с соответствующими мачтами канатами.

Недостатками известной канатно-башенной установки являются:

- невозможность перемещения вскрышных пород из траншеи за ее пределы;

- низкая производительность вследствие использования двухстороннего ковша, состоящего из двух соединенных между собой цепью ковшей, и жесткой их связи с несущим канатом. При одностороннем относительно траншеи складировании пород в отвал в работе будет находится только один из двух ковшей. Второй ковш будет препятствовать заполнению первого ковша. Жесткая связь каждого из ковшей с несущим канатом увеличивает время: формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, уборки гребней между проходами ковша, ликвидации зависаний разрыхленных горных пород, оборки откосов уступов, уборки породы в районе нижней бровки уступа, рабочего цикла за счет перемещения заполненного породой ковша методом «волочения» в районе верхней бровки отсыпаемой отвальной заходки при понижении горных работ и т.д.

- повышенный износ каната в результате жесткой связи двухстороннего ковша с несущим канатом вследствие трения канатов о породу верхней бровки отвальной заходки при увеличении расстояния между канатно-башенной установкой и верхней бровкой уступа или отсыпаемой отвальной заходкой из-за роста ширины площадки безопасности при понижении горных работ или ширины вскрышной заходки, а также при транспортировании пород из траншеи за ее пределы.

Известна скреперная установка, включающая забойную и бункерную ходовые тележки с мачтами, рабочий и холостой канаты с установленным на каждом из них ковшом [авторское свидетельство Российской Федерации на изобретение №1578268, кл. E02F 3/54, опубл. 15.07.1990].

Общими признаками известной скреперной установки с заявляемым изобретением являются: ходовые тележки с мачтами, канаты и ковш.

Недостатками известной скреперной установки являются:

- низкая производительность из-за малой скорости движения ковша в результате перемещения пород методом «волочения»;

- невозможность перемещения вскрышных пород во внешний отвал из-за значительного износа каната при его трении о верхнюю бровку отвального уступа и прохода ковша через эту бровку;

- невозможность складирования вскрышных пород во внешний отвал;

- значительные нарушения поверхности земли ковшом скрепера.

Известно устройство для разработки, перемещения и складирования пород канатными скреперами, включающее передвижную эстакаду с установленной на ней лебедкой, ковш, рабочий и холостой канаты, головной и передвижные блоки, растяжки и натяжной шкив [патент Российской Федерации на изобретение №2297497, кл. E02F 3/54, Е21С 47/02, опубл. 20.04.2007].

Общими признаками известного устройства для перемещения и складирования пород канатными скреперами являются: передвижная эстакада, лебедка, канаты, ковш и передвижной блок. Передвижные блоки перемещаются по канату и функционально соответствуют аналогичным блокам заявляемого изобретения.

Недостатками известного устройства для разработки, перемещения и складирования пород канатными скреперами являются:

- низкая производительность из-за малой скорости движения ковша в результате перемещения пород методом «волочения»;

- невозможность перемещения вскрышных пород во внешний отвал из-за значительного износа каната при его трении о верхнюю бровку отвального уступа и трудностей, связанных с проходом ковша через эту бровку;

- для формирования внешних отвалов вскрышных пород, значительных по объему и высоте, необходимы очень высокие эстакады;

- значительные нарушения поверхности земли ковшом скрепера.

Известен агрегат для бестранспортной системы разработки по патенту Российской Федерации на изобретение №2034114, кл. Е02F 3/54, опубликовано 30.04.1995. Агрегат состоит из забойной и отвальной неповоротных ходовых платформ с мачтами, соединенными между собой тягово-несущим канатом, и двухстороннего ковша с днищем V-образной формы, связанного с мачтами подъемно-тяговыми канатами, огибающими соответствующий блок, закрепленный на тягово-несущем канате.

Общими признаками известного агрегата для бестранспортной системы разработки с заявляемым изобретением являются:

- забойная и отвальная неповоротные ходовые платформы с мачтами, соединенными между собой тягово-несущим канатом;

- ковш с днищем V-образной формы, связанный с мачтами подъемно-тяговыми канатами, огибающими соответствующий блок, закрепленный на тягово-несущем канате.

Недостатками известного агрегата для бестранспортной системы разработки являются:

- отсутствие возможности перемещения вскрышных пород из траншеи за ее пределы в течение рабочего цикла;

- низкая производительность в результате выполнения непроизводительных операций при изменении положения подъемно-тяговых канатов перед черпанием и после черпания, а также при невозможности транспортирования вскрышных пород из траншеи за ее пределы;

- повышенный износ каната при перемещении вскрышных пород из траншеи за ее пределы.

Известен выемочно-погрузочный комплекс, включающий ковш с упряжью, соединенный тяговым и подъемным канатами с лебедками тяги и подъема, головной блок, подвешенные на аэростате, размещенном над зоной разгрузки и закрепленном с помощью канатов с возможностью изменения в пространстве [патент Российской Федерации на изобретение №2039280, кл. Е21С 47/06, E02F 3/48, Е21С 41/26, опубликовано 09.07.1995].

Общими признаками известного выемочно-погрузочного комплекса с заявляемым изобретением являются: наличие лебедок с канатами, блока и ковша с упряжью.

Недостатками известного выемочно-погрузочного комплекса являются:

- отсутствие возможности транспортирования вскрышных пород из траншеи за ее пределы в результате следующих причин. Перемещение ковша за пределы траншеи без подъема головного блока на большую высоту приводит к значительному износу каната в результате его трения о породу верхней бровки уступа и, как следствие, к снижению производительности. При перемещении ковша за пределы траншеи с подъемом головного блока на большую высоту (по данным авторов патента на изобретение при длине транспортирования 500,0 м высота аэростата составляет 900,0 м) расстояние транспортировки увеличивается в несколько раз. В результате этого значительно снижается производительность. При высоте, близкой к высоте аэростата, снижается прицельность разгрузки и значительно возрастает запыленность атмосферы;

- значительные затраты на планировку конусно-гребневых отвалов перед их рекультивацией;

- значительные затраты на приобретение и эксплуатацию передвижных платформ с канатными лебедками для крепления аэростата, а также устройство трасс передвижения по гребнево-конусным отвалам;

- невозможность погрузки транспортных средств;

- невозможность разработки вскрышных уступов с применением буровзрывных работ в результате экскавации уступов только с пологими откосами;

- снижение производительности в результате увеличения числа холостых ходов при отработке вскрышного уступа «узкими» заходками.

Известна аэростатно-канатная транспортная система «маятник», включающая тяговую, возвратную, подъемную и якорные лебедки с соответствующими канатами, подвешенный на аэростате блок, транспортную емкость и экскаватор [Морин А.С. Изыскание эффективных аэростатно-канатных транспортных систем для открытых горных работ. Автореферат диссертации на соискание ученой степени кандидата технических наук. Иркутский политехнический институт. Иркутск, 1993, 32 с., стр.13, рис.4].

Общими признаками известной аэростатно-канатной транспортной системы «маятник» с заявляемым изобретением являются: наличие лебедок с канатами и блок.

Недостатками аэростатно-канатной транспортной системы «маятник» являются:

- снижение производительности в результате отсутствия средств, совмещающих операции черпания, транспортирования и разгрузки вскрышных пород, например ковшей драглайна;

- невозможность перемещения вскрышных пород из карьера за его пределы до внешнего отвала ввиду значительного износа каната при трении о верхнюю бровку отвального уступа и отсутствия возможности прохода транспортной емкости через эту бровку. Это является следствием несовпадения траекторий перемещения транспортной емкости по «маятнику» и траектории, необходимой для прохода над верхней бровкой отвального уступа;

- значительные затраты на приобретение и эксплуатацию передвижных платформ с канатными лебедками для крепления аэростата, а также устройство трасс передвижения;

- отсутствие возможности погрузки транспортных средств.

Известна подвесная канатная дорога для транспортировки грузов и пассажиров, включающая основную, дополнительную и прицепную самоходные транспортные установки с телескопическими опорами и натяжными шкивами, которые огибаются замкнутым несуще-тяговым канатом [патент Российской Федерации на изобретение №2287444, кл. B61B 7/04, опубликовано 20.11.2006].

Общими признаками известной подвесной канатной дороги с заявляемым изобретением являются:

- наличие несуще-тягового каната, огибающего шкивы;

- наличие основной, дополнительной и прицепной самоходных транспортных установок с опорами.

Недостатками известной подвесной канатной дороги являются:

- отсутствие средств черпания и транспортировки вскрышных пород;

- невозможность перемещения вскрышных пород из траншеи за ее пределы в результате отсутствия прохода ковша с упряжью через телескопическую опору прицепной самоходной платформы и средств поддержания этой опорой тягово-несущих и подъемно-тяговых канатов.

За прототип принят вскрышной агрегат по патенту Российской Федерации на изобретение №2396394, кл. E02F 3/54, Е21С 47/00, опубликовано 10.08.2010, как наиболее близкий по технической сущности и выполняемым функциям.

Вскрышной агрегат включает забойную и отвальную неповоротные ходовые платформы с мачтами, соединенными двумя тягово-несущими канатами, двухсторонний ковш V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами и соединенный с ними с возможностью перемещения относительно друга друг совместно с одним из тягово-несущих канатов, при этом блок подъемно-тягового каната забойной неповоротной ходовой платформы жестко связан с первым тягово-несущим канатом и соединен с возможностью перемещения по второму тягово-несущему канату, а блок подъемно-тягового каната отвальной неповоротной ходовой платформы жестко связан со вторым тягово-несущим канатом и соединен с возможностью перемещения по первому тягово-несущему канату.

Общими признаками известного вскрышного агрегата с заявляемым изобретением являются:

- забойная и отвальная неповоротные ходовые платформы с мачтами, связанными двумя тягово-несущими канатами, и ковш V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами и соединенный с ними с возможностью перемещения относительно друг друга совместно с одним из тягово-несущих канатов;

- блок подъемно-тягового каната забойной неповоротной ходовой платформы жестко связан с первым тягово-несущим канатом и соединен с возможностью перемещения по второму тягово-несущему канату;

- блок подъемно-тягового каната отвальной неповоротной ходовой платформы жестко связан со вторым тягово-несущим канатом и соединен с возможностью перемещения по первому тягово-несущему канату.

Недостатками известного вскрышного агрегата являются:

- невозможность перемещения вскрышных пород из траншеи за ее пределы в результате значительного износа каната при трении его о верхнюю бровку отвального уступа, отсутствия возможности для прохода ковша над этой бровкой и за пределы траншеи.

Причинами недостатков являются отсутствие технических решений, направленных на исключение значительного износа каната при его трении о верхнюю бровку отвального уступа, создание возможности для перемещения ковша над этой бровкой и за пределы траншеи.

Заявляемое изобретение направлено на увеличение производительности экскавационно-транспортирующего комплекса, снижение износа каната и улучшение экологических условий.

Технический результат заявляемого изобретения заключается в увеличении производительности экскавационно-транспортирующего комплекса, снижении износа каната и улучшении экологических условий за счет транспортирования вскрышных пород за пределы траншеи до внешнего отвала в течение рабочего цикла.

Технический результат достигается тем, что экскавационно-транспортирующий комплекс, включающий забойную и отвальную ходовые неповоротные платформы с мачтами, соединенными двумя тягово-несущими канатами, двухсторонний ковш с днищем V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами и соединенный с ними с возможностью перемещения относительно друг друга совместно с тягово-несущими канатами, причем блок забойной неповоротной ходовой платформы жестко связан с одним тягово-несущим канатом, а блок отвальной неповоротной ходовой - с другим тягово-несущим канатом,

- дополнительно содержит, согласно заявляемому изобретению, промежуточную ходовую неповоротную платформу с мачтой, выполненной по меньшей мере с двумя поддерживающими блоками тягово-несущих канатов и по меньшей мере с одним поддерживающим блоком подъемно-тягового каната,

- при этом каждый поддерживающий блок тягово-несущего каната оснащен направляющей кривой,

- причем поддерживающий блок подъемно-тягового каната выполнен передвижным с возможностью возвратно-поступательного перемещения параллельно оси вращения поддерживающих блоков тягово-несущих канатов,

- а ось вращения блока подъемно-тягового каната выполнена с возможностью скольжения по направляющим кривым поддерживающих блоков тягово-несущих канатов.

Экскавационно-транспортирующий комплекс дополнительно содержит промежуточную ходовую неповоротную платформу с мачтой, выполненной по меньшей мере с двумя поддерживающими блоками тягово-несущего каната и по меньшей мере с одним поддерживающим блоком подъемно-тягового каната. В результате создаются условия для поддержания канатов от провисания, уменьшения трения о породу верхней бровкой отвального уступа, а также для подхода ковша к мачте промежуточной платформы. Это направлено на достижение технического результата.

Оснащение каждого поддерживающего блока тягово-несущего каната направляющей кривой позволяет блоку подъемно-тягового каната подниматься над блоками тягово-несущих канатов и проходить сквозь мачту промежуточной ходовой неповоротной платформы. Это способствует достижению технического результата.

Поддерживающий передвижной блок подъемно-тягового каната, выполненный с возможностью возвратно-поступательного перемещения параллельно оси блоков тягово-несущих канатов, позволяет освободить проход ковша через мачту промежуточной ходовой неповоротной платформы и транспортировать его в направлении от промежуточной к отвальной платформе для разгрузки вскрышных пород. Возвратно-поступательное перемещение поддерживающего передвижного блока параллельно оси блоков тягово-несущих канатов выполняется из исходного положения, в котором он поддерживает подъемно-тяговый канат, в положение, в котором освобождается проход ковшу через мачту. После прохода ковша через мачту этот блок возвращается в исходное положение. Такой путь перемещения является кратчайшим. Это направлено на достижение технического результата.

Выполнение оси вращения блока подъемно-тягового каната с возможностью скольжения по направляющим кривым поддерживающих блоков тягово-несущих канатов способствует перемещению блока подъемно-тягового каната по поверхности направляющих кривых над блоками тягово-несущих канатов. В результате блок подъемно-тягового каната проходит через мачту, и достигается технический результат.

Заявляемое изобретение поясняется чертежами (фиг.1-9).

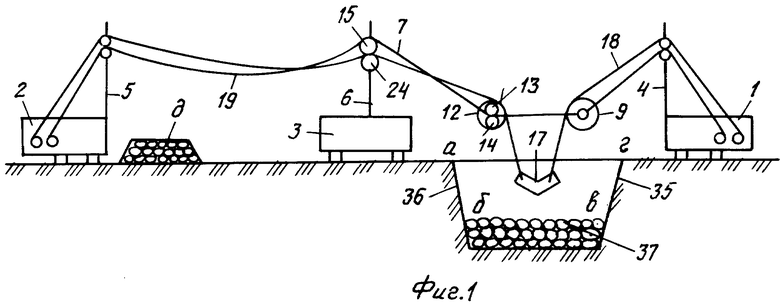

На фиг.1 изображен экскавационно-транспортирующий комплекс в работе в пределах рабочей зоны карьера (поддерживающий передвижной блок подъемно-тягового каната находится в положении поддержания подъемно-тягового каната отвальной ходовой неповоротной платформы, проход для ковша занят).

На фиг.2 представлена схема П-образной мачты промежуточной ходовой неповоротной платформы с тягово-несущими, подъемно-тяговым канатами и ковшом.

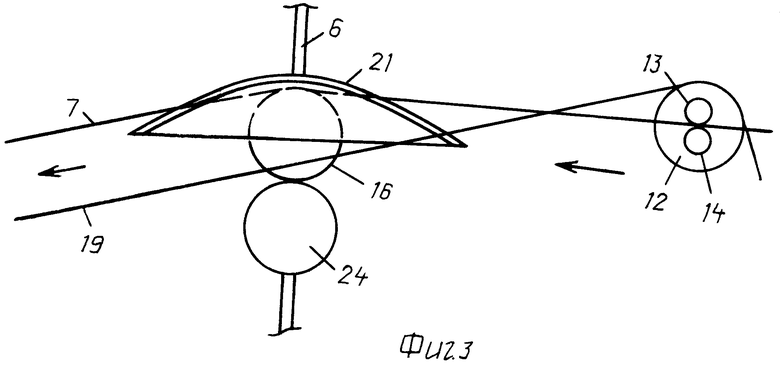

На фиг.3 показана схема приближения блока подъемно-тягового каната отвальной ходовой неповоротной платформы к П-образной мачте промежуточной ходовой неповоротной платформы (поддерживающий передвижной блок подъемно-тяговых канатов находится в положении поддержания подъемно-тягового каната, проход для ковша занят).

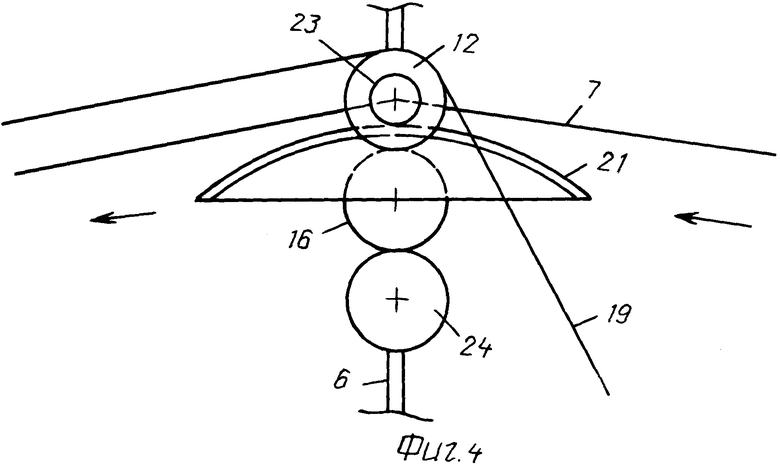

На фиг.4 - схема расположения блока подъемно-тягового каната отвальной ходовой неповоротной платформы при перемещении его по направляющим кривым блоков тягово-несущих канатов (вид со стороны оси скольжения, поддерживающий передвижной блок подъемно-тяговых канатов смещен в сторону боковой стойки П-образной мачты, проход для ковша свободен, начало прохода ковша).

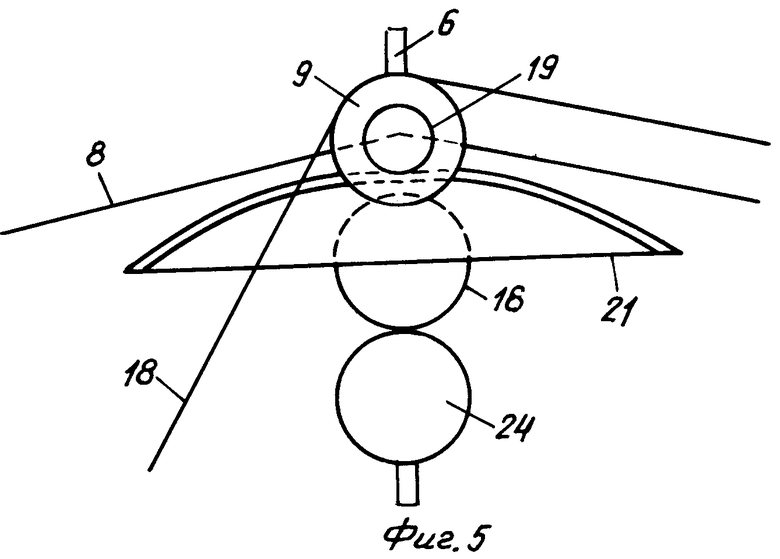

На фиг.5 - схема расположения блока подъемно-тягового каната забойной ходовой неповоротной платформы при перемещении его по направляющим кривым блоков тягово-несущих канатов (вид со стороны оси скольжения, поддерживающий передвижной блок подъемно-тяговых канатов смещен в сторону боковой стойки П-образной мачты, проход для ковша свободен, проход ковша заканчивается).

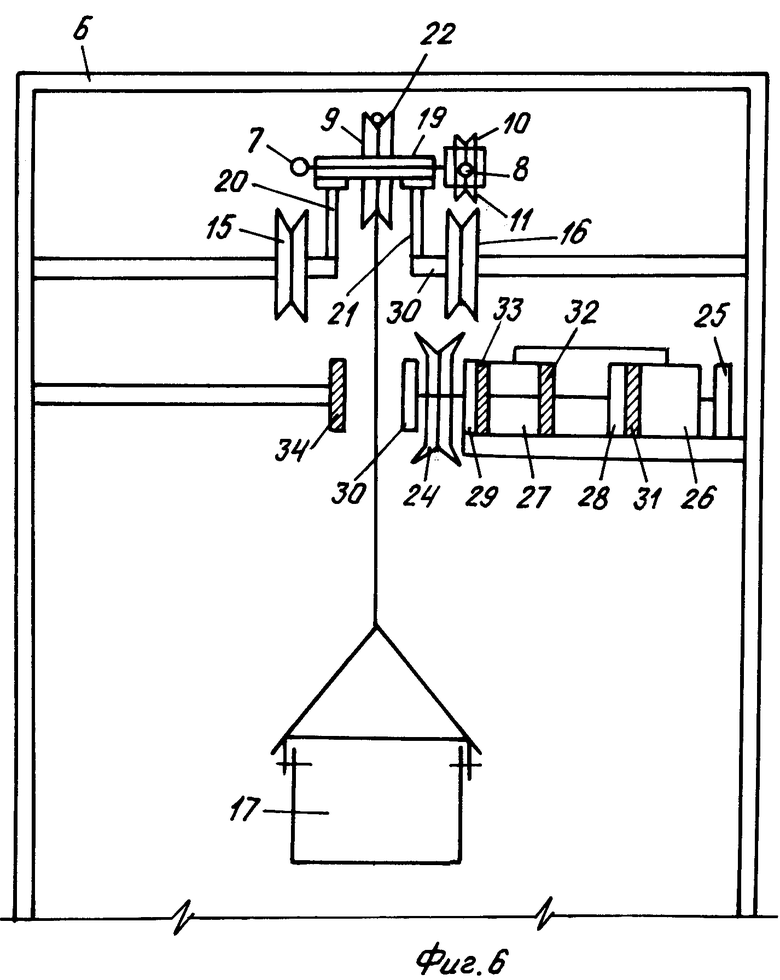

На фиг.6 - схема П-образной мачты промежуточной ходовой неповоротной платформы при проходе ковша через эту мачту.

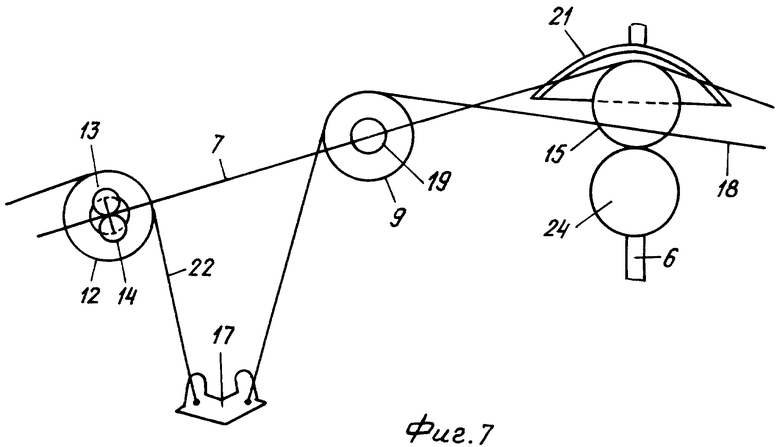

На фиг.7 - схема перемещения ковша после завершения его прохода через П-образную мачту промежуточной ходовой неповоротной платформы (поддерживающий передвижной блок подъемно-тяговых канатов смещен в сторону боковой стойки П-образной мачты, проход для ковша свободен).

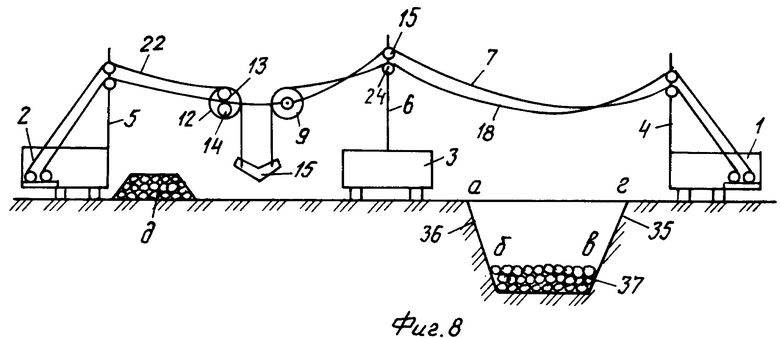

На фиг.8 - экскавационно-транспортирующий комплекс в работе за пределами эксплуатационной траншеи (поддерживающий передвижной блок подъемно-тягового каната находится в положении поддержания подъемно-тягового каната забойной ходовой неповоротной платформы, проход для ковша занят).

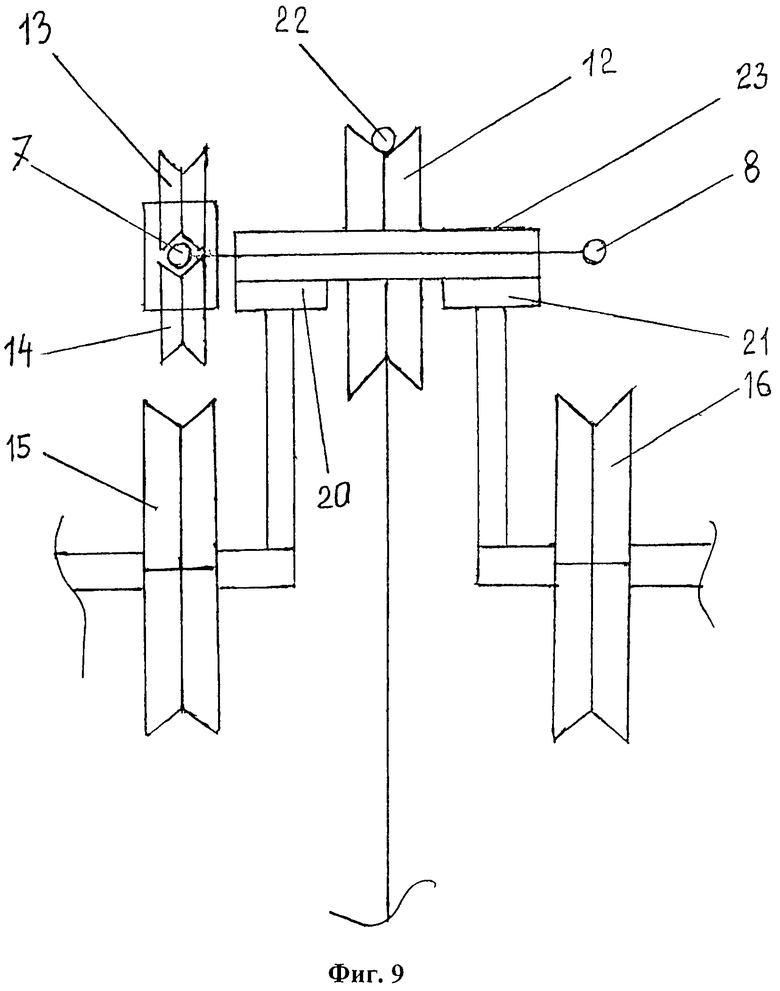

На фиг.9 - участок мачты П-образной формы промежуточной ходовой неповоротной платформы в момент перехода блока подъемно-тягового каната через поддерживающие блоки тягово-несущих канатов отвальной платформы.

Экскавационно-транспортирующий комплекс (фиг.1) состоит из забойной 1, отвальной 2 и промежуточной 3 ходовых неповоротных платформ с мачтами 4, 5, 6 этих платформ, соответственно, которые расположены со стороны эксплуатационной траншеи а, б, в, г и внешнего отвала д. Мачта 4 забойной платформы соединена с мачтой 5 отвальной платформы двумя тягово-несущими канатами 7, 18 с закрепленными на них блоками 9, 10, 11, 12, 13, 14

На фиг.1, 3, 5, 7, 8 канат 8 не виден, а показан на фиг.2, 5. Блоки 10, 11 на фиг.1, 7, 8 не видны, а показаны на фиг.6. Тягово-несущие канаты 7, 8 поддерживаются от провисания поддерживающими блоками 15, 16 тягово-несущих канатов 7, 8, установленных на мачте 6 промежуточной ходовой неповоротной платформы 3. На фиг.3, 4, 5 поддерживающий блок 15 тягово-несущего каната 7 не виден, а показан на фиг.1, 2, 6, 8. На фиг.1, 7, 8 поддерживающий блок 16 тягово-несущего каната 8 не показан, а показан на фиг.2, 3, 4, 5, 6.

С одной стороны ковш 17 соединен с мачтой 4 забойной ходовой неповоротной платформы 1 подъемно-тяговым канатом 18 забойной ходовой неповоротной платформы 1 (фиг.1), огибающим блок 9. Блок 9 связан с тягово-несущими канатами 7, 8 осью вращения 19 и блоками 11, 12 (фиг.6). При этом ось вращения 19 блока 9 выполнена с возможностью перемещения по направляющим кривым 20, 21 поддерживающих блоков 15, 16 тягово-несущих канатов 7, 8, выполненных на мачте 6 П-образной формы промежуточной ходовой неповоротной платформы 3 (фиг.2, 3, 4, 5, 6).

С другой стороны ковш 17 связан с мачтой 5 отвальной ходовой неповоротной платформы 2 подъемно-тяговым канатом 22, огибающим блок 12 (фиг.1). Блок 12 связан с тягово-несущими канатами 7, 8 осью вращения 23 и блоками 13, 14 (фиг.7, 8, 9). При этом ось вращения 23 блока 12 выполнена с возможностью перемещения по направляющим кривым 20, 21 поддерживающих блоков 15, 16 тягово-несущих канатов 7, 8, выполненных на мачте 6 П-образной формы промежуточной ходовой неповоротной платформы 3 (фиг.2, 3, 4, 5, 6, 9).

Блок 9 подъемно-тягового каната 18 забойной ходовой неповоротной платформы 1 расположен между тягово-несущими канатами 7 и 8 и жестко связан осью вращения 19 этого блока 9 с тягово-несущим канатом 7 и блоками 10, 11, установленными с возможностью перемещения по тягово-несущему канату 8 (фиг.6). Блок 12 подъемно-тягового каната 22 отвальной ходовой неповоротной платформы 2 расположен между тягово-несущим канатами 7, 8 и жестко связан осью вращения 23 этого блока 12 с тягово-несущим канатом 8 и блоками 13, 14, установленными с возможностью перемещения по тягово-несущему канату 7 (фиг.1, 3, 7, 8, 9).

Подъемно-тяговый канат 18 забойной ходовой неповоротной платформы 1 и подъемно-тяговый канат 22 отвальной ходовой неповоротной платформы 2 поочередно поддерживаются от провисания в течение рабочего цикла поддерживающим передвижным блоком 24 подъемно-тяговых канатов забойной 1 и отвальной 2 ходовых неповоротных платформ (фиг.1-9). Этот блок 24 установлен на мачте 6 П-образной формы промежуточной ходовой неповоротной платформы 3. Поддерживающий передвижной блок 24 выполнен с возможностью возвратно-поступательного перемещения параллельно оси вращения 19, 23 поддерживающих блоков тягово-несущих канатов 7, 8.

Поддерживающий передвижной блок 24 подъемно-тяговых канатов 18, 22 забойной 1 и отвальной 2 ходовых неповоротных платформ 1, 2 перемещается посредством электродвигателя 25, маслонасоса 26, гидроцилиндра с поршнем и штоком 27, фиксаторов 28, 29, 30 и электромагнитов 31, 32, 33, 34, установленных на мачте 6 П-образной формы промежуточной ходовой неповоротной платформы 3 (фиг.2, 6)

При этом схематично на фиг.1, 6 элементы траншеи обозначены следующими позициями: 35 - вскрышной уступ; 36 - вскрышной уступ со стороны внешнего отвала; 37 - взорванные породы; д - внешний отвал; а, б, в, г - контур поперечного сечения траншеи.

Экскавационно-транспортирующий комплекс работает следующим образом.

Забойную ходовую неповоротную платформу 1 устанавливают на вскрышном уступе 35 на расстоянии от верхней бровки этого уступа, исключающем обрушение уступа под воздействием нагрузки от забойной ходовой неповоротной платформы 1. Отвальную ходовую неповоротную платформу 2 устанавливают за пределами траншеи а, б, в, г для складирования взорванных пород во внешний отвал д. Промежуточную ходовую неповоротную платформу 3 устанавливают на вскрышном уступе 36 со стороны внешнего отвала д на расстоянии от верхней бровки этого уступа, исключающем обрушение уступа под воздействием нагрузки промежуточной ходовой неповоротной платформы 3. Забойная ходовая платформа 1 перемещается вдоль верхней бровки вскрышного уступа 35. Отвальная ходовая неповоротная платформа 2 перемещается вдоль внешнего отвала д. Промежуточная ходовая неповоротная платформа 3 перемещается вдоль верхней бровки вскрышного уступа 36 со стороны внешнего отвала д.

Рабочий цикл по экскавации и транспортированию взорванных пород 37 из траншеи а, б, в, г во внешний отвал д экскавационно-транспортирующим комплексом начинается из исходного положения, в котором порожний ковш 17 устанавливается над местом черпания (см. фиг.1). Посредством тягово-несущих канатов 7, 8 и подъемно-тяговых канатов 18, 22 ковш 17 опускается на взорванную породу 37, производит черпание, отрыв от места черпания и транспортирование взорванной породы 37 к промежуточной ходовой неповоротной платформе 3. Поддерживающие тягово-несущие канаты 7, 8 поддерживаются от провисания поддерживающими блоками 15, 16. Подъемно-тяговый канат 22 отвальной ходовой неповоротной платформы 2 поддерживается от провисания поддерживающим передвижным блоком 24 подъемно-тяговых канатов 18, 22 забойной и отвальной ходовых неповоротных платформ 1, 2, соответственно. Проход для ковша 17 через мачту 6 П-образной формы промежуточной ходовой неповоротной платформы 3 закрыт.

При подходе ковша 17 к мачте 6 П-образной формы промежуточной ходовой неповоротной платформы 3 со стороны забойной ходовой неповоротной платформы 1 подъемно-тяговый канат 22 отвальной платформы 2 автоматически поднимается над поддерживающим передвижным блоком 24 подъемно-тягового каната 22 отвальной платформы 2. Затем поддерживающий передвижной блок 24 перемещается параллельно осям поддерживающих блоков 9, 12 тягово-несущих канатов 7, 8 из положения, в котором подъемно-тяговый канат 22 отвальной платформы 2 поддерживается от провисания. Проход для ковша освобождается. Ковш 17 проходит через мачту П-образной формы. При этом блок 12 подъемно-тягового каната 22 проходит над поддерживающими блоками 15, 16 тягово-несущих канатов 7, 8 посредством перемещения оси вращения 23 блока 12 подъемно-тягового каната 22 отвальной ходовой неповоротной платформы 2 по направляющим кривым 20, 21 (фиг.3, 4, 5).

Блок 9 подъемно-тягового каната 18 забойной ходовой неповоротной платформы 1 проходит над поддерживающими блоками 15, 16 тягово-несущих канатов 7, 8 посредством перемещения оси вращения 19 подъемно-тягового каната 18 забойной ходовой неповоротной платформы 1 по направляющим кривым 20, 21. Поддерживающий передвижной блок 24 возвращается, перемещаясь параллельно осям поддерживающих блоков 15, 16 тягово-несущих канатов 7, 8, в положение, в котором подъемно-тяговый канат 18 забойной ходовой неповоротной платформы 1 поддерживается от провисания. Подъемно-тяговый канат 18 забойной ходовой неповоротной платформы 1 автоматически опускается в желоб поддерживающего передвижного блока 24 подъемно-тяговых канатов 18, 22 забойной и отвальной ходовых неповоротных платформ 1, 2, соответственно (фиг.7).

Поддерживающий передвижной блок 24 подъемно-тяговых канатов 18, 22 забойной и отвальной ходовых платформ 1, 2, соответственно, перемещается параллельно осям поддерживающих блоков 15, 16 тягово-несущих канатов 7, 8 из положения, в котором этот блок 24 поддерживает подъемно-тяговые канаты 18, 22 посредством функционирования электродвигателя 25, маслонасоса 26, гидроцилиндра с поршнем и штоком 27, фиксаторов 28, 29, 30 и электромагнитов 31, 32, 33, 34 (фиг.6, 8). При этом фиксаторы 28, 30 отсоединяются от электромагнитов 32, 34, а поддерживающий передвижной блок 24 посредством гидроцилиндра с поршнем и штоком 27 перемещается в положение, в котором фиксаторы 28, 29 притягиваются к электромагнитам 31, 33, соответственно. Блок 24 останавливается и закрепляется в положении, в котором освобождается проход для ковша 17.

Поддерживающий передвижной блок 24, двигается в обратном направлении посредством гидроцилиндра с поршнем и штоком 27 до положения, в котором фиксаторы 28, 30 притягиваются к электромагнитам 32, 34, соответственно. Блок 24 останавливается и закрепляется в положении поддержания подъемно-тяговых канатов 18, 22.

Поддерживающий передвижной блок 24 перемещается автоматически по схеме автоматизации, включающей проход ковша 17 через мачту 6 П-образной формы промежуточной ходовой неповоротной платформы 3.

Ковш 17 транспортируется от промежуточной ходовой неповоротной платформы 3 в направлении к отвальной платформе 2. Поддерживающие тягово-несущие канаты 7, 8 поддерживаются от провисания поддерживающими блоками 15, 16. Подъемно-тяговый канат 18 забойной ходовой неповоротной платформы 1 поддерживается от провисания поддерживающим передвижным блоком 24 подъемно-тяговых канатов 18, 22 забойной и отвальной ходовых неповоротных платформ 1, 2, соответственно. Проход для ковша 17 через мачту 6 П-образной формы промежуточной ходовой неповоротной платформы 3 закрыт.

После разгрузки па внешнем отвале 38 ковш 17 транспортируется в направлении к промежуточной ходовой неповоротной платформе 3. Поддерживающие тягово-несущие канаты 7, 8 поддерживаются от провисания поддерживающими блоками 15, 16 тягово-несущих канатов 7, 8. Подъемно-тяговый канат 18 забойной ходовой неповоротной платформы 1 поддерживается от провисания поддерживающим передвижным блоком 24 подъемно-тяговых канатов 18, 22 забойной и отвальной ходовых неповоротных платформ 1, 2, соответственно.

Операции прохода ковша 17 через мачту 6 П-образной формы промежуточной ходовой неповоротной платформы 3 от отвальной ходовой неповоротной платформы 2 до забойной ходовой неповоротной платформы 1 выполняются аналогично операциям прохода ковша 17 при его транспортировании в направлении от забойной ходовой неповоротной платформы 1 к отвальной ходовой неповоротной платформе 2.

После прохода мачты 6 П-образной формы промежуточной ходовой неповоротной платформы 3 ковш 17 возвращается в исходное положение.

Оригинальность заявляемого изобретения заключается в технических решениях, направленных на поддержание тягово-несущих и подъемно-тяговых канатов от провисания и прохождение ковша через мачту промежуточной ходовой неповоротной платформы. Это заключается в том, что при переходе блоков подъемно-тяговых канатов через поддерживающие блоки тягово-несущих канатов, подъемно-тяговый канат блока отвальной (забойной) платформы в начале перехода поднимается, а при завершении перехода блока забойной (отвальной) платформы подъемно-тяговый канат этого блока опускается. Между подъемом и опусканием поддерживающий блок временно освобождается от подъемно-тяговых канатов. В результате этот блок выполняется передвижным, освобождается проход для ковша через мачту, а перемещение поддерживающего передвижного блока подъемно-тяговых канатов автоматизируется по схеме, включающей проход ковша через мачту промежуточной ходовой неповоротной платформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСКРЫШНОЙ АГРЕГАТ | 2009 |

|

RU2396394C1 |

| МНОГОКОВШОВЫЙ ВСКРЫШНОЙ АГРЕГАТ | 2011 |

|

RU2471043C1 |

| АГРЕГАТ ДЛЯ БЕСТРАНСПОРТНОЙ СИСТЕМЫ РАЗРАБОТКИ | 1992 |

|

RU2034114C1 |

| СПОСОБ БЕСТРАНСПОРТНОЙ ПРОХОДКИ РАЗРЕЗНОЙ ТРАНШЕИ | 2012 |

|

RU2520234C1 |

| Способ формирования внешнего отвала вскрышных пород при проходке траншеи | 2018 |

|

RU2700855C1 |

| Способ отсыпки вскрышных пород во внешний отвал при бестранспортной проходке разрезной траншеи | 2018 |

|

RU2672294C1 |

| СПОСОБ БЕСТРАНСПОРТНОЙ ПРОХОДКИ РАЗРЕЗНОЙ ТРАНШЕИ | 2015 |

|

RU2602246C1 |

| СПОСОБ БЕСТРАНСПОРТНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2013 |

|

RU2537309C1 |

| Экскавационно-отвальная машина | 1985 |

|

SU1273453A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НА ГЛУБОКИХ КАРЬЕРАХ | 1992 |

|

RU2046951C1 |

Изобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений полезных ископаемых. Техническим результатом является повышение производительности, снижение износа канатов и улучшение экологических условий за счет оснащения наиболее эффективным оборудованием мачты промежуточной ходовой неповоротной платформы. Комплекс содержит забойную, отвальную и промежуточную ходовые неповоротные платформы, соединенные двумя тягово-несущими канатами, двухсторонний ковш с днищем V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами с возможностью перемещения относительно друг друга совместно с тягово-несущими канатами. Промежуточная ходовая неповоротная платформа оборудована двумя поддерживающими блоками тягово-несущих канатов и одним поддерживающим передвижным блоком подъемно тяговых канатов. Ось вращения блока подъемно-тягового каната выполнена с возможностью перемещения по направляющим кривым тягово-несущих канатов. 9 ил.

Экскавационно-транспортирующий комплекс, включающий забойную и отвальную ходовые неповоротные платформы с мачтами, соединенными двумя тягово-несущими канатами, двухсторонний ковш с днищем V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами и соединенный с ними с возможностью перемещения относительно друг друга совместно с тягово-несущими канатами, причем блок забойной неповоротной ходовой платформы жестко связан с одним тягово-несущим канатом, а блок отвальной неповоротной ходовой платформы - с другим тягово-несущим канатом, отличающийся тем, что он дополнительно содержит промежуточную ходовую неповоротную платформу с мачтой, выполненной по меньшей мере с двумя поддерживающими блоками тягово-несущих канатов и по меньшей мере с одним поддерживающим блоком подъемно-тяговых канатов, при этом каждый поддерживающий блок тягово-несущего каната оснащен направляющей кривой, причем поддерживающий блок подъемно-тяговых канатов выполнен передвижным с возможностью возвратно-поступательного перемещения параллельно оси вращения поддерживающих блоков тягово-несущих канатов, а ось вращения блока подъемно-тягового каната выполнена с возможностью скольжения по направляющим кривым поддерживающих блоков тягово-несущих канатов.

| ВСКРЫШНОЙ АГРЕГАТ | 2009 |

|

RU2396394C1 |

| Скреперная установка | 1988 |

|

SU1578268A1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНЫЙ КОМПЛЕКС ДЛЯ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 1991 |

|

RU2039280C1 |

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ, ПЕРЕМЕЩЕНИЯ И СКЛАДИРОВАНИЯ ПОРОД КАНАТНЫМИ СКРЕПЕРАМИ | 2005 |

|

RU2297497C2 |

| Устройство для крепления бобин | 1987 |

|

SU1481172A1 |

Авторы

Даты

2012-07-20—Публикация

2011-02-14—Подача