Изобретение относится к теплотехнике, а именно к методам контроля качества тепловых труб.

Известен способ контроля качества тепловой трубы, осуществляемый путем подвода тепла к одному из ее участков, измерения температуры в двух точках на противоположных концах тепловой трубы по разные стороны от зоны теплоподвода, определения разности измеряемых температур и сравнения ее с результатом, полученным на эталонной трубе [а.с. №1326869].

Недостатками данного способа являются невозможность определения зоны дефекта и большая продолжительность испытаний, обусловленная необходимостью вывода тепловой трубы на стационарный режим и сравнением результатов измерений с результатами, полученными на эталонной трубе.

Наиболее близким по техническому решению является принятый за прототип способ контроля качества симметричной тепловой трубы на нестационарном режиме, в котором импульсный подвод тепла осуществляют к середине тепловой трубы и определяют расстояние до зон с одинаковой температурой, а о качестве тепловой трубы судят по соотношению этих расстояний, при этом зону дефекта определяют как расстояние от точки с одинаковой температурой, наиболее близкой к зоне подвода тепла, до ближайшего к ней конца тепловой трубы [патент RU 2059960].

Недостатками данного способа являются низкие информативность и достоверность контроля, обусловленные невозможностью получения в реальном масштабе времени изображения температурного поля контролируемой области тепловой трубы, а также погрешностью измерения температуры за счет непостоянства контакта датчика температуры и нагревателя с поверхностью корпуса тепловой трубы и наличия неконтролируемых тепловых потоков.

Задачей предлагаемого технического решения является повышение информативности и достоверности контроля качества тепловой трубы за счет использования бесконтактных методов импульсного теплоподвода и измерения температур.

Технический результат заявляемого решения выражен в возможности визуализации дефектных областей и достоверной количественной оценки качества тепловой трубы, а также в сокращении продолжительности и возможности автоматизации испытаний за счет того, что измерение температур поверхности тепловой трубы осуществляется по регистрируемому в инфракрасном диапазоне длин волн яркостному контрасту контролируемой поверхности, а импульсный подвод тепла к середине трубы осуществляется оптическим методом [Госсорг Ж. Инфракрасная термография. Основы, техника, применение. - М.: Мир, 1988. - С.416; патент RU 2386958]. В инфракрасном диапазоне длин волн численное значение коэффициента излучения (поглощения) большинства конструкционных материалов, из которых изготавливаются корпусы тепловых труб, в среднем превышает ~0.4 [Излучательные свойства твердых материалов. Справочник под ред. А.И.Шейндлина. - М.: Энергия, 1974. - с.212-400], поэтому в широком диапазоне температур с помощью тепловизионных измерений, исключающих искажения реального температурного поля, созданного нагревателем (импульсным источником теплового потока), имеется техническая возможность мгновенной регистрации яркостного контраста всей контролируемой поверхности тепловой трубы и последующего расчета в автоматическом режиме яркостных (действительных) температур по полю. По характеру искажения линий изотерм выявляются дефектные области [Лыков А.В. Теория теплопроводности. - М.: Высшая школа, 1967. - С.599. Карслоу Г., Егер Д. Теплопроводность твердых тел. - М.: Наука, 1964. - С.487]. По степени асимметрии изотермических поверхностей теплового поля контролируемой поверхности относительно зоны подвода тепла судят о качестве тепловой трубы.

Для достижения указанного выше технического результата предложен способ контроля качества тепловой трубы путем импульсного подвода тепла к середине тепловой трубы, измерения температуры по разные стороны от зоны подвода тепла, определения зоны дефекта и оценки качества, при этом используют бесконтактные оптические методы подвода тепла и измерения температуры на длинах волн инфракрасного диапазона, а также цифровые методы обработки регистрируемого яркостного контраста теплового поля, а о качестве тепловой трубы судят по величине асимметрии изотермической поверхности относительно зоны подвода тепла, а зону дефекта определяют визуально по искажению формы изотермических линий. Для увеличения коэффициента поглощения поверхности и облегчения юстировки в середине тепловой трубы создают метку.

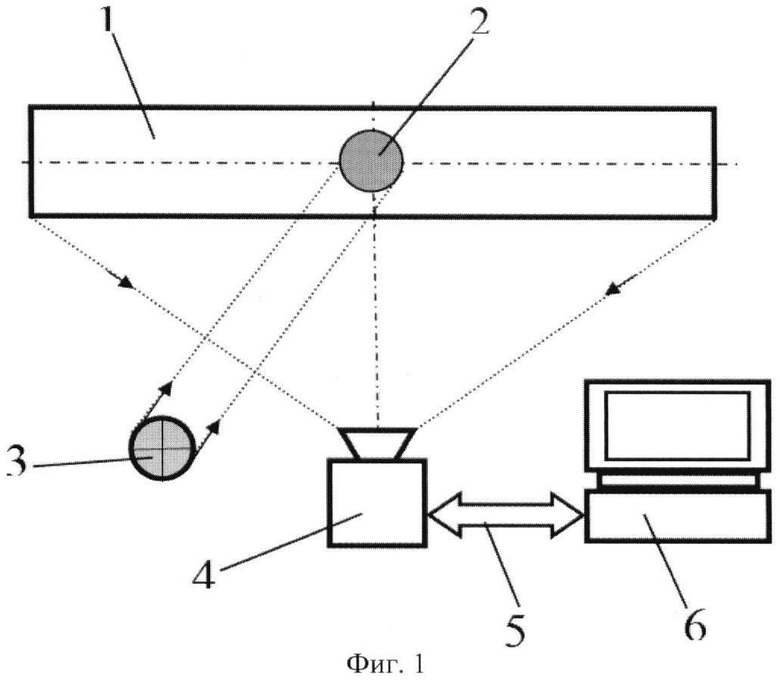

На чертеже представлено устройство для реализации метода, при этом на чертеже и далее в тексте приняты следующие обозначения: поз.1 - тепловая труба, поз.2 - метка, поз.3 - инфракрасный импульсный источник тепла, поз.4 - тепловизор, поз.5 - канал связи, поз.6 - персональный компьютер с программным обеспечением.

Способ осуществляется следующим образом.

В середину трубы 1 от импульсного источника тепла 3 на 30-120 с подают калиброванный тепловой импульс в виде лучистого теплового потока, который за счет оптического поглощения материалом трубы создает на поверхности тепловой трубы поверхностный источник тепла заданной формы. Если поверхность в середине тепловой трубы плохо поглощает энергию в выбранном инфракрасном диапазоне длин волн, то на ней перед проведением измерений создают искусственную метку заданной формы 2, которая усиливает поглощающие свойства поверхности и дополнительно служит элементом визирования измерительной системы.

Одновременно с подачей теплового импульса с помощью тепловизора 4, канала связи 5 и персонального компьютера 6 осуществляют регистрацию и запоминание изображения яркостного контраста поверхности тепловой трубы 1, например, в режиме стоп-кадра или мультипликации.

С помощью персонального компьютера 6 и программного обеспечения, реализующего известные алгоритмы цифровой обработки [Методы компьютерной обработки изображений, под ред. В.А.Сойфера. - М.: Физматлит, 2001. - С.192-201; с.251-271; с.601-624], на сохраненных изображениях яркостного контраста поверхности тепловой трубы 1 выделяют изотермические линии (изотермы) и рассчитывают коэффициент асимметрии изотермической поверхности относительно поверхностного источника тепла (зоны подвода тепла). Для качественной тепловой трубы изотермы будут располагаться симметрично и коэффициент асимметрии будет равен нулю. На некачественной тепловой трубе зону локализации дефекта, который может являться, в том числе, как источником, так и стоком тепловой энергии, определяют на обработанных изображениях визуально по искажениям линии изотермы.

Таким образом, предлагаемое изобретение позволяет:

- повысить информативность и достоверность количественной оценки контроля качества тепловой трубы;

- сократить время контроля;

- автоматизировать процесс контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВОЙ ТРУБЫ | 2018 |

|

RU2680178C1 |

| Способ контроля качества тепловой трубы | 2018 |

|

RU2685804C1 |

| Способ контроля качества аммиачной тепловой трубы | 2019 |

|

RU2724316C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2016 |

|

RU2649076C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ОПАСНОСТИ И НАРУШЕНИЯ ТОКОСЪЁМА ПО ОБЪЁМУ | 2021 |

|

RU2762807C1 |

| Способ контроля качества тепловой трубы | 1986 |

|

SU1326869A1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

Изобретение относится к теплотехнике, а именно к методам контроля качества тепловых труб. Предложен способ контроля качества тепловой трубы путем использования бесконтактных оптических методов подвода тепла и измерения температуры, а также цифровых методов обработки регистрируемого яркостного контраста теплового поля. При этом о качестве тепловой трубы судят по величине коэффициента асимметрии изотермической поверхности относительно зоны подвода тепла, а зону дефекта определяют по искажению формы изотермических линий. Результатом изобретения является повышение информативности и достоверности контроля качества тепловой трубы, а также сокращение длительности испытаний. 1 з.п. ф-лы, 1 ил.

1. Способ контроля качества тепловой трубы, включающий импульсный подвод тепла к середине тепловой трубы, измерение температуры по разные стороны от зоны теплоподвода, определение зоны дефекта и оценку качества тепловой трубы, отличающийся тем, что используют бесконтактные оптические методы подвода тепла и измерения температуры на длинах волн инфракрасного диапазона, а также цифровые методы обработки регистрируемого яркостного контраста теплового поля, при этом о качестве тепловой трубы судят по величине коэффициента асимметрии изотермической поверхности относительно зоны подвода тепла, а зону дефекта определяют визуально по искажению формы изотермических линий.

2. Способ по п.1, отличающийся тем, что перед подводом тепла в середине тепловой трубы создают метку.

| RU 2059960 C1 10.05.1996 | |||

| Способ контроля качества тепловой трубы | 1986 |

|

SU1326869A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЗАПРАВКИ ТЕПЛОВОЙ ТРУБЫ | 2008 |

|

RU2380641C1 |

| JP 2005300119 A 27.10.2005. | |||

Авторы

Даты

2012-07-20—Публикация

2010-12-23—Подача