Изобретение относится к теплотехнике, а именно к методам контроля качества тепловых труб с симметричной структурой.

Известен способ контроля качества симметричной тепловой трубы на нестационарном режиме, в котором импульсный подвод тепла осуществляют к середине тепловой трубы и определяют расстояние до зон с одинаковой температурой, а о качестве тепловой трубы судят по соотношению этих расстояний, при этом зону дефекта определяют как расстояние от точки с одинаковой температурой, наиболее близкой к зоне теплоподвода до ближайшего к ней конца тепловой трубы. (Патент РФ №2059960, Кл. F28D 15/02, опубл. 1996).

Недостатком данного способа является низкая информативность и достоверность контроля, обусловленная невозможностью получения в реальном масштабе времени изображения температурного поля контролируемой области тепловой трубы, а также погрешностью измерения температуры за счет непостоянства контакта датчика температуры и нагревателя с поверхностью корпуса тепловой трубы и наличия неконтролируемых тепловых потоков.

Наиболее близким по техническому решению является принятый за прототип способ контроля качества тепловой трубы путем импульсного подвода тепла к середине тепловой трубы, измерение температуры по разные стороны от зоны теплоподвода, определение зоны дефекта и оценка качества. При этом используют бесконтактные оптические методы подвода тепла и измерения температуры на длинах волн инфракрасного диапазона, а также цифровые методы обработки регистрируемого яркостного контраста теплового поля, а о качестве тепловой трубы судят по величине асимметрии изотермической поверхности относительно зоны подвода тепла, а зону дефекта определяют по искажению формы изотермических линий (Патент №2456524, МПК F28D 15/02, 20.07.2012 Бюл. №20).

Недостатком данного способа является сильная зависимость качества регистрируемого ИК - яркостного контраста теплового поля от коэффициента излучения материала корпуса тепловой трубы, которая для труб из алюминия и алюминиевых сплавов исключает прямое применение данного способа.

Задачей предлагаемого технического решения является повышение информативности и достоверности контроля качества симметричных тепловых труб, за счет улучшения регистрируемого ИК - яркостного контраста теплового поля при использовании бесконтактных методов импульсного подвод тепла и измерения температур.

Технический результат заявляемого решения выражен в возможности визуализации дефектных областей и достоверной количественной оценки качества тепловой трубы за счет того, что перед подводом тепла тепловую трубу оребряют, а измерение температур поверхности тепловой трубы осуществляется по регистрируемому в инфракрасном (ИК) диапазоне длин волн яркостному контрасту контролируемой поверхности между ребрами, а импульсный подвод тепла к середине контролируемой поверхности между ребрами осуществляется радиационным методом. При этом, как и в прототипе, осуществляют обработку зарегистрированного тепловизионного изображения контролируемой поверхности, где по характеру искажения линий изотерм выявляются дефектные области, а по степени асимметрии изотермических поверхностей теплового поля контролируемой поверхности относительно зоны подвода тепла судят о качестве тепловой трубы. Пространство между ребрами тепловой трубы представляет собой полость в виде модели абсолютно черного тела (см. Свет Д.Я. Оптические методы измерения истинных температур. М.: Наука, 1982. - С. 247-258). Поэтому контролируемая поверхность тепловой трубы между ребрами обладает большим значением коэффициента излучения, нежели на плоском участке трубы, что способствует улучшению качества регистрируемого ИК - яркостного контраста теплового поля (повышается информативность и достоверность) и увеличению коэффициента поглощения поверхности, что имеет важное значении при радиационном методе нагрева. Для снижения методической погрешности измерений температурного поля, возникающей за счет явления переотражения, например, фонового излучения между ребрами, поверхность полости подвергают модификации, например, чернят известными методами (см.: Госсорг Ж. Инфракрасная термография. Основы, техника, применение: М.: Мир, 1988, 416 с., Шейндлин А.Е. Излучающие свойства твердых материалов. М: Энергия, 1974. - 472 с.).

Для достижения технического результата предложен способ контроля качества тепловой трубы путем использования бесконтактных оптических методов подвода тепла и измерения температуры на длинах волн инфракрасного диапазона, а также цифровых методов обработки регистрируемого яркостного контраста теплового поля, при этом перед подводом тепла тепловую трубу оребряют, а радиационный импульсный подвод тепла к середине тепловой трубы и измерения температуры на длинах волн инфракрасного диапазона осуществляют на поверхности тепловой трубы между ребрами. Для снижения методической погрешности измерений температурного поля всю поверхность полости подвергают модификации посредством чернения известным методом.

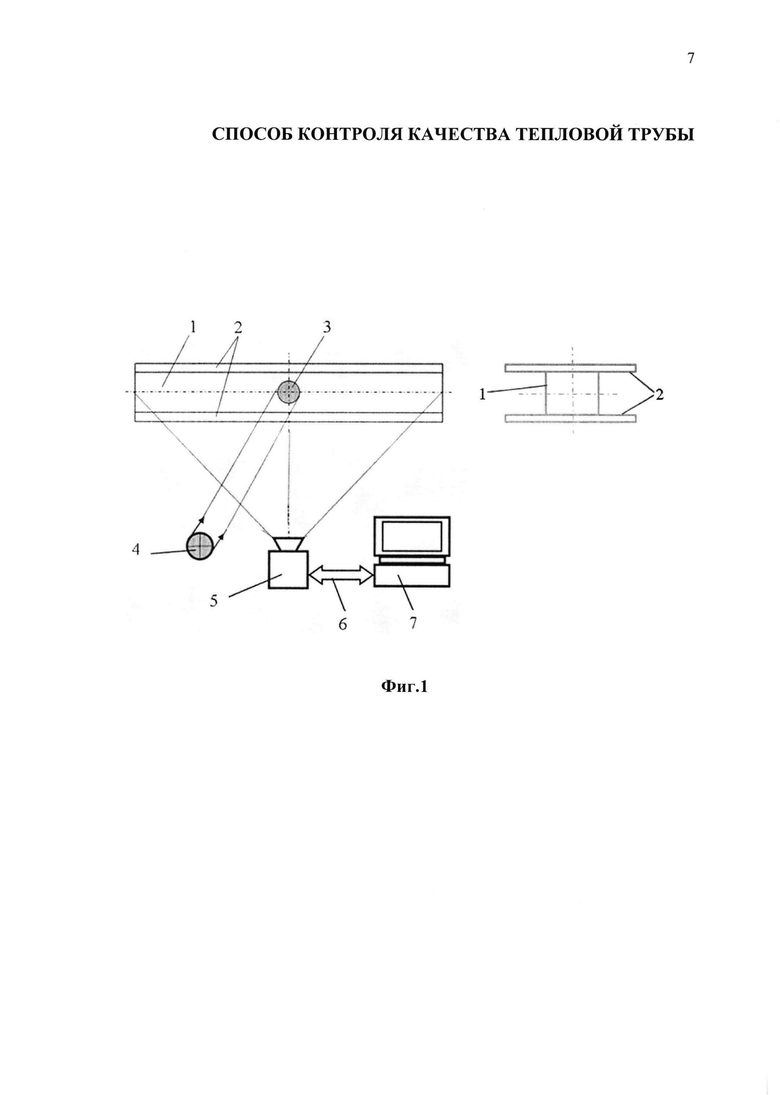

На фиг. 1 представлено устройство для реализации метода. На чертеже и в тексте приняты следующие обозначения:

1 - тепловая труба; 2 - ребро; 3 - импульсный источник теплового потока; 4 - ИК- импульсный источник света; 5 - тепловизор; 6 - канал связи; 7 - персональный компьютер с программным обеспечением Способ осуществляется следующим образом.

Перед подводом тепла на тепловой трубе 1 с симметричной структурой, например, прямоугольной формы, по всей ее длине известным методом формируют два продольных ребра 2, образующих в пределах контролируемой поверхности полость в виде модели абсолютно черного тела. В середину трубы 1 на контролируемую поверхность между ребрами 2 от ИК - источника света 4 на время 30-120 с. подают калиброванный тепловой импульс в виде лучистого теплового потока, который за счет явления оптического поглощения создает на поверхности тепловой трубы поверхностный источник тепла заданной формы 3. Одновременно с подачей теплового импульса осуществляют с помощью тепловизора 5, канала связи 6 и персонального компьютера 7 регистрацию и запоминание изображения яркостного контраста поверхности тепловой трубы 1, например, "в режиме стоп кадра" или "мультипликации". Как и в прототипе, с помощью персонального компьютера 6 и программного обеспечения, реализующего известные алгоритмы цифровой обработки (см. Методы компьютерной обработки изображений / Под ред. В.А. Сойфера. - М.: Физматлит, 2001. С. 192-201; С. 251-271; С. 601-624.), на сохраненных изображениях яркостного контраста поверхности тепловой трубы 1 выделяют изотермические линии (изотермы) и рассчитывают коэффициент асимметрии изотермической поверхности относительно поверхностного источника тепла (зоны подвода тепла). Для качественной тепловой трубы изотермы будут располагаться симметрично и коэффициент асимметрии будет равен нулю. На некачественной тепловой трубе зону локализации дефекта, который может являться, в том числе, как источником, так и стоком тепловой энергии, определяют на обработанных изображениях визуально по искажениям линии изотермы. Для снижения методической погрешности за счет увеличения яркостного контраста изображения поверхности тепловой трубы 1 перед подводом тепла, всю поверхность полости, образованной ребрами 2 и трубой 1 известным методом подвергают модификации посредством чернения. Таким образом, предлагаемое изобретение позволяет:

- повысить информативность и достоверность количественной оценки контроля качества тепловой трубы;

- уменьшить методическую погрешность измерений;

- автоматизировать процесс контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества тепловой трубы | 2018 |

|

RU2685804C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВОЙ ТРУБЫ | 2010 |

|

RU2456524C1 |

| Способ контроля качества аммиачной тепловой трубы | 2019 |

|

RU2724316C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| Устройство визуализации инфракрасного и терагерцового излучений | 2016 |

|

RU2638381C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ГАЗА | 2010 |

|

RU2466362C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2018 |

|

RU2701881C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| УСТРОЙСТВО ВИЗУАЛИЗАЦИИ ИНФРАКРАСНОГО И МИЛЛИМЕТРОВОГО ИЗЛУЧЕНИЯ | 2018 |

|

RU2687992C1 |

Изобретение относится к теплотехнике, а именно к методам контроля качества тепловых труб с симметричной структурой. Предложен способ контроля качества тепловой трубы путем использования бесконтактных оптических методов подвода тепла и измерения температуры, а также цифровых методов обработки регистрируемого яркостного контраста теплового поля. Перед подводом тепла на тепловой трубе формируют два продольных ребра. При этом радиационный импульсный подвод тепла к середине тепловой трубы и измерение температуры на длинах волн инфракрасного диапазона осуществляют на поверхности тепловой трубы между ребрами, а для снижения методической погрешности измерений температурного поля поверхность полости подвергают модификации посредством чернения. Результатом изобретения является повышение информативности и достоверности контроля качества тепловой трубы. 1 з.п. ф-лы, 1 ил.

1. Способ контроля качества тепловой трубы, включающий бесконтактные оптические методы подвода тепла и измерения температуры на длинах волн инфракрасного диапазона, а также цифровые методы обработки регистрируемого яркостного контраста теплового поля, при этом о качестве тепловой трубы судят по величине коэффициента асимметрии изотермической поверхности относительно зоны подвода тепла, а зону дефекта определяют визуально по искажению формы изотермических линий, отличающийся тем, что перед подводом тепла на тепловой трубе формируют два продольных ребра, а радиационный импульсный подвод тепла к середине тепловой трубы и измерение температуры на длинах волн инфракрасного диапазона осуществляют на поверхности тепловой трубы между ребрами.

2. Способ по п. 1, отличающийся тем, что перед подводом тепла всю поверхность полости, образованной ребрами и трубой, подвергают модификации посредством чернения.

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВОЙ ТРУБЫ | 2010 |

|

RU2456524C1 |

| RU 2059960 C1, 10.05.1996 | |||

| US 6535628 B2, 18.03.2003 | |||

| US 6337794 B1, 08.01.2002. | |||

Авторы

Даты

2019-02-18—Публикация

2018-03-01—Подача