Изобретение относится к области сварочной техники, а его использование может быть распространено на другие области формообразования металлов и сплавов.

Среди известных способов диагностики формообразования при сварке эффективны использование электрических измерений и контроля инфракрасного излучения (ИКИ).

Ограничения в применении многих методов измерения электрических параметров сварки при различной сложности аппаратно-программной реализации (см., например, АС 1834762, B 23 K 9/10, 1993 г.; Патент РФ 2016772, B 23 K 9/10, 1994г.; Патент США 5386096, B 23 K 11/24, 1995г.) состоят в специализации их по отдельным видам автоматизированной сварки, в недостаточном контроле геометрии движения, в невозможности обнаружения металлургических дефектов несплошности, непосредственно не связанных с контролируемыми электрическими характеристиками.

Общим недостатком известных методов, использующих контроль ИКИ, является усложненное решение частных задач без применения эффективного информационного сжатия. Ближайшим аналогом к изобретению является способ и описанное в нем устройство по а.с. N 1009664, кл. B 23 K 9/10, 1983г.

В известном способе автоматического регулирования процесса дуговой сварки формируют (оптически) ИКИ теплового следа перед сварочным инструментом и преобразуют его в информативный сигнал формирователем. Соответственно, известное устройство содержит формирователь ИКИ, визированный на тепловой след перед сварочным инструментом. Выход преобразователя ИКИ соединен с блоком анализа. Ограничения диагностирования этого устройства связаны с отсутствием комплексного анализа дефектов по амплитудным, пространственным, статистическим, спектральным и динамическим характеристикам.

В основу изобретения поставлена задача усовершенствования способа диагностики формообразования, в котором благодаря изменению приемов, операций, условий контроля и анализа характеристик формообразований сварного соединения и дефектов обеспечивается получение следующего технического результата. Для различных условий применения при высоких требованиях к чувствительности и надежности реализуют более полный набор функций контроля и диагностики процесса сварки. Обеспечивают расширенные возможности автоматических: подстройки и самодиагностики; компенсационное амплитудное слежение с управлением рефлекторной оптической и электронной составляющими чувствительности; спектрального фильтрационного обнаружения недопустимых структурных составляющих искр, износа неплавящегося электрода, учета неизвестных изменяющихся излучательной способности и потерь поглощения пропускающей среды; дифференцирующего обнаружения и прогноза недопустимых металлургических дефектов; корреляционного термограммного контроля твердости. При этом представляют пространственно-амплитудные (экстремумы, градиенты), пространственно-геометрические (центральные области, площади, объемы, расстояния, связность, разветвленность, изменения углов, траекторий и конфигураций, ориентацию, конфигурации) и статистические (математическое ожидание, дисперсия, среднеквадратическое отклонение или центр, площадь, средний радиус совокупности условно точечных объектов) информативные данные обнаружения и распознавания характеристик формообразования.

В основу изобретения поставлена также задача усовершенствования устройства для осуществления способа диагностики формообразования путем введения новых элементов и их связей, что обеспечивает получение следующего технического результата. Значительно повышается надежность обнаружения и прогноза аномальных отклонений ведения сварочного процесса формообразования и устраняются многие причины возникновения дефектов за счет использования автоматической настройки, самодиагностики, быстродействующего высокочувствительного одновременного преобразования основного и вспомогательного излучений, рефлекторной оптико-электронной адаптации к направлению, дальности, излучающей способности, спектральному излучению при организации более эффективного амплитудного слежения и спектрального контроля. Совместно с таким усовершенствованием в реальном времени формируются для различных задач диагностирования и управления информационные оценки амплитуд, движения, положения, геометрии, вероятности обнаружения тепловых следов формообразования.

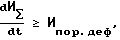

Поставленная задача решается тем, что в способе диагностики формообразования, заключающемся в том, что измеряют излучение теплового следа перед сварочным инструментом в инфракрасном оптическом диапазоне и преобразуют его в электрический сигнал преобразователем, согласно изобретению преобразование осуществляют термодатчиком с точечными поверхностными термочувствительными элементами с получением с каждого из них электрического сигнала Иi, где i - номер элемента, определяют наличие и степень загрязнения свариваемых поверхностей деталей и износ сварочного инструмента путем частотной селекции инфракрасного излучения и использования суммарного электрического сигнала (ИΣ) со всех термочувствительных элементов термодатчика, определяют наличие процесса сварки при выполнении неравенства ИΣ ≥ Ипор1, где Ипор1 - первое пороговое значение сигнала, определяют наличие отклонения сварочного инструмента от стыка между свариваемыми деталями и/или от угла между деталями и сварочным инструментом путем амплитудной селекции сигналов Иi, определяют наличие режима номинального проплавления при выполнении неравенства Инепр< ИΣ < Ипрож, где Инепр., Ипрож. - значения суммарного сигнала с термодатчика, характерные для режима непровара и прожога, соответственно определяют подход сварочного инструмента к прихватке, при выполнении неравенства ИΣ ≥ Ипор2, где Ипор2- второе пороговое значение сигнала, определяют подход сварочного инструмента к закрытому краю деталей при выполнении неравенства ИΣ ≥ Ипор3, где Ипор3 - третье пороговое значение сигнала, причем Ипор3>Ипор2, определяют наличие дефектов несплошности при выполнении неравенства

где Ипор.деф - пороговое значение сигнала при наличии несплошностей, причем Ипор.деф > Ипор3, определяют подход сварочного инструмента к открытому краю при выполнении условия ИΣ = 0 в течение заданного интервала времени, определяют градиенты и экстремумы теплового поля поверхности свариваемых деталей, осуществляют квантование и бинарное преобразование электрических сигналов Иi с получением бинарных сигналов Иi(1,0), по распределению сигналов Иi(1,0) определяют для дефектов на поверхности или в глубине свариваемых деталей, геометрический центр, скелет дефекта, скорость и направление движения дефектов, расстояние между дефектами, местоположение узлов протяженных дефектов, изменение направления дефектов, определяют конфигурацию дефектов путем сравнения их с эталонными конфигурациями, определяют замкнутость (связность), ориентацию, объем, площадь и протяженность дефектов, определяют статистические оценки распределения совокупности дефектов, измеряют излучение теплового следа за сварочным инструментом в инфракрасном оптическом диапазоне, по которому определяют твердость металла. Кроме того, дополнительно по бокам от сварочного инструмента измеряют излучения тепловых следов, по которым определяют наличие дефектов несплошности.

Поставленная задача решается также тем, что в устройстве диагностики формообразования, содержащем преобразователь инфракрасного излучения, свизированный на тепловой след перед сварочным инструментом, согласно изобретению оно снабжено датчиком температуры среды, операционным блоком, регистратором, оптико-электронным каналом, состоящим из рефлекторного оптического блока и расположенными на его центральной оптической оси основного излучателя, термодатчика, спектрального фильтра, пространственно-временного фильтра и вспомогательного излучателя, входы операционного блока соединены с датчиком температуры среды, термодатчиком, исполнительным блоком управления, а выходы - с основным и вспомогательным излучателями, термодатчиком, спектральным и пространственно-временным фильтрами, регистратором. Кроме того, термодатчик выполнен из точечных поверхностных термочувствительных элементов. Устройство снабжено оптико-электронным каналом, свизированным на тепловой след за сварочным инструментом. Рефлекторный оптический блок выполнен в виде зеркала с отверстием по оптический оси вспомогательного излучения. Устройство снабжено оптико-электронным каналом, свизированным одновременно на тепловой след впереди и по бокам сварочного инструмента. В состав оптико-электронного канала входит расположенный на оптическом входе световод.

Изобретение поясняется чертежами.

На фиг.1 представлена блок-схема устройства диагностики формообразования при выполнении основных функций определения технологических состояний или (и) обнаружения дефектов в обобщенном контуре проведения различных процессов сварки.

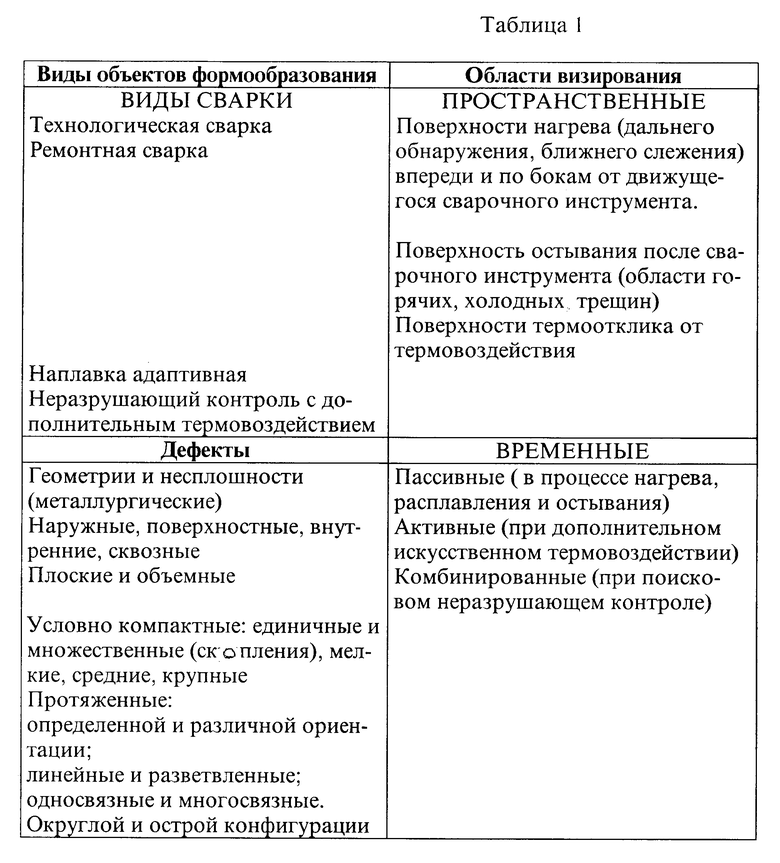

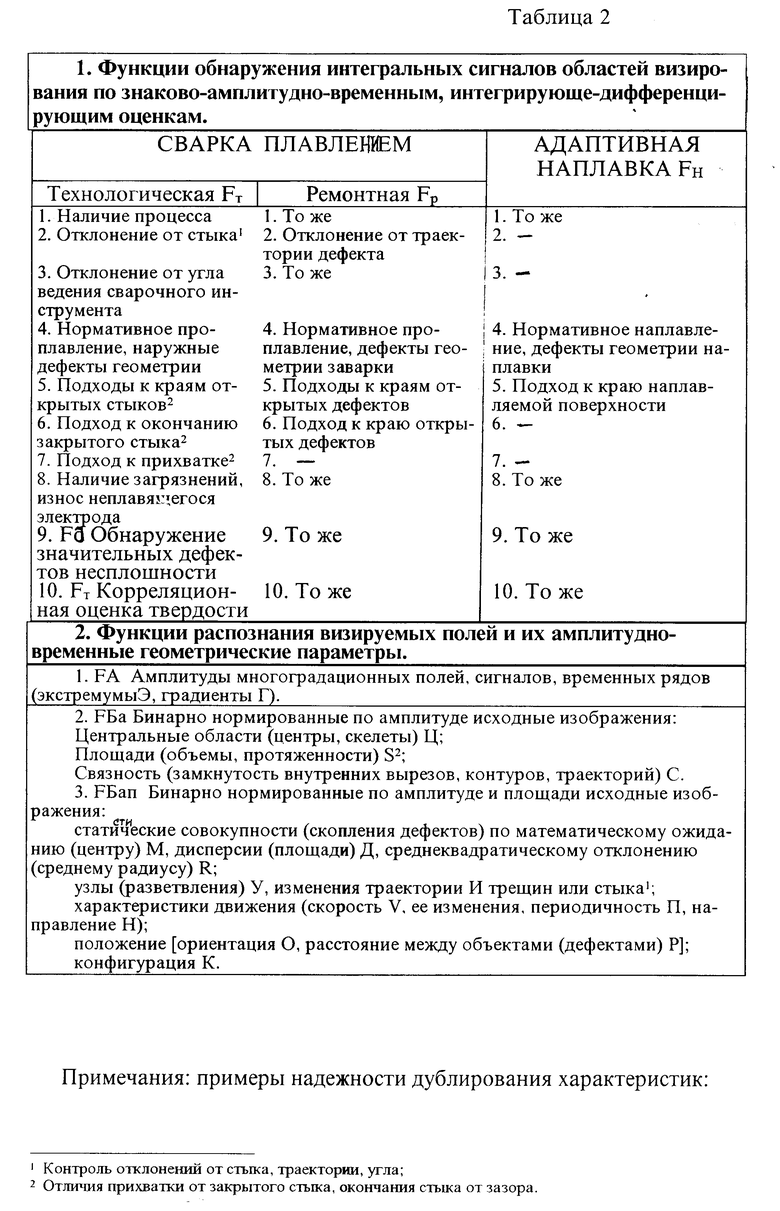

В таблицах 1, 2 показаны объекты, области визирования ИКИ и диагностические характеристики устройства.

На фиг.2 представлены алгоритмы исходных, обеспечивающих и рабочих интегральных диагностических преобразований сварки плавлением.

Согласно фиг.1 иллюстрируется структура термосенсорного диагностического устройства в контуре процессов формообразования сварки плавлением на различных стадиях исследований, обучения, сертификации, производства (в том числе адаптивного управления), ремонта локальных дефектов, наплавки поверхностей.

Предусматривается учет дистанционной передачи ИКИ посредством световодов, в частности зеркальных отражателей или световолоконных эндоскопов. Но это для упрощения на фиг.1 не показано.

В контуре на фиг.1 исполнительный блок 1 управления представляет собой систему управления сваркой, в качестве которой могут использоваться такие объекты, как различные автоматизированные системы, наладчик при их настройке или рабочий-сварщик.

Блок 2 объекта контроля и управления представляет собой структуру технологического процесса сварки, характеризуемую: технологией 2.1; оборудованием 2.2, включающим сварочный инструмент 2.2.1; обеспечивающими сварку материалами 2.3: результатом воздействия 2.1- 2.3, сварной конструкцией 2.4; тепловыми следами 2.5. теплового образа формообразования процесса плавления.

Термосенсорное диагностическое устройство 3 включает рефлекторный оптический блок 4, вспомогательный излучатель 5, пространственно-временной фильтр 6, спектральный фильтр 7, термодатчик излучения 8, с точечными поверхностными термочувствительными элементами, основной излучатель 9, датчик температурной среды 10 (составляющие оптико-электронный канал, которых в устройстве 3 может быть несколько), а также операционный блок 11, регистратор 12. Кроме того, в устройство 3 может входить привод 13.

Рефлекторный оптический блок 4 представляет собой зеркальный объектив с основной площадью восприятия теплового следа 2.5 и с областью, открытой для пропуска вспомогательного излучения излучателя 5. Центральная оптическая ось этой области совместима с центральными оптическим осями аналогичных пропускающих областей фильтров 6 и 7 и воспринимающей области термодатчика 8, геометрия которых подобна геометрии блока 4. Основная функция блока 4 состоит в формировании на фильтрах 6,7 и термодатчике 8 излучения от теплового следа 2.5 или излучения от основного излучателя 9 одновременно с пропусканием вспомогательного ИКИ от излучателя 5. В состав блока 4 может входить привод 13, электрически управляемый блоком 11 для фокусировки и ориентации.

Вспомогательный излучатель 5 электрически подключен к блоку 11 и оптически ориентирован на вспомогательную область термодатчика 8 через соответствующие области блока 4 и фильтров 6, 7. Полупроводниковый излучатель 5 для различных задач в разное время по программе блока 11 обеспечивает функции начальной и текущей калибровки, тестирования и гетеродинирования.

Пространственно-временной фильтр 6 электрически управляемым входом соединен с блоком 11 и оптически соосно расположен между излучателем 5, блоком 4 и фильтром 7. Он реализуется многоэлементной, в частности, жидкокристаллической структурой с оптической прозрачностью в зависимости от величины и геометрии подачи на электроды соответствующих элементов потенциалов с блока 11. В набор управляющих функций фильтра 6 входят: обтюрация, расфокусировка с использованием корреляционной оптической фильтрации; электронное полосовое вращение полосового фильтра относительно оптического центра изображения входного излучения с информативной для определенных условно статических (на время операционного преобразования) или движущихся объектов контроля шириной полос пропускания и перекрытия; формирование вращаемой относительно совмещенных центров изображения конфигурации одного из эталонных объектов по отношению к распознаваемому.

Спектральный фильтр 7 электрически соединен входом с выходом блока 11 и оптически соосно расположен между фильтром 6 и термодатчиком 8. Функцией фильтра 7 является спектральная фильтрация входного излучения с возможным управлением от блока 11.

Термодатчик излучения 8 электрически соединен с блоком 11 с возможностью управления чувствительностью, контрастом и оптически расположен между фильтром 7 и излучателем 9. На пути проходящих через фильтр 7 основного визируемого от блока 4 и вспомогательного от блока 5 ИКИ. Назначение датчика 8 - пространственное преобразование в электрические сигналы основного и вспомогательного ИКИ.

В зависимости от конкретных задач сварки и исполнения оптико-электронных каналов визирования термодатчик 8 может быть выполнен в следующих видах.

Как - отдельные пироэлектрические позиционно-чувствительные модули ИКИ, ориентированные по объектам визирования: дальнего обнаружения (впереди по ходу движения сварочного инструмента) удаленных краев, приближений окончаний симметричных и несимметричных открытых и закрытого стыков (краев, трещин), а также начала, продолжения, окончания прихватки; ближнего слежения (впереди и с боков) за подходом к прихватке или к одному из видов края, за наличием процесса, за отклонениями от стыка (траектории, трещины), от угла ведения сварочного инструмента, от нормативной глубины проплавления, спектральным обнаружением загрязнений и износа неплавящегося электрода, за обнаружением при остывании горячих, холодных трещин с выявлением дефектов несплошности и корреляционной оценки твердости. При узкой специализации в датчике 8 используются двухплощадочные пироэлектрические модули с ориентацией вторых площадок на условный центр, который для ближнего визирования располагают симметрично на периферии ближе к сварочному инструменту.

Как - многоэлементные структуры полупроводниковых чувствительных элементов обнаружения и распознавания объектов ИКИ с электронным сканированием перечисленных областей и зон визирования.

Как - комбинация позиционно-чувствительных модулей обнаружения и многоэлементных структур распознавания объектов ИКИ.

Как - совмещение фиксированных по визированию модулей и структур с дополнительным исполнением многоэлементных структур поискового визирования (блок 4 с приводом 13) дефектов в областях ближнего слежения и неразрушающего контроля. В ряде случаев для поискового визирования целесообразна подобная зрительной структура с более частым разложением элементов к кольцевой области, внутри пропускающей ИКИ излучателя 5.

Возможно объединение фильтров 6 и 7 и термодатчика 8 в единую полупроводниковую структуру, что хотя и сложно технологической проработкой на начальном этапе, но имеет преимущества в обеспечении надежности, весе, габаритах, технологичности и в конечном счете снижении цены при серийном изготовлении.

Полупроводниковый излучатель 9 ИКИ электрически соединен с блоком 11 и оптически ориентирован, как показано на фиг.1 на блок 4. Функции излучателя 9 в разное время составляют: начальную и текущую калибровку, тестирование, гетеродинирование, активное визирование направления на объект, обеспечение спектральных оценок и основное - импульсную или непрерывную генерацию ИКИ при сканировании контролируемого объекта.

Датчик температуры среды 10 подключен выходом к операционному блоку 11 и реализуется на базе контактного полупроводникового термоприемника, формирующего абсолютные значения температуры.

Операционный блок 11 представляет собой компьютер с интерфейсными узлами сопряжения на аналоговых входах и выходах. В конкретных специализированных применениях возможна микропроцессорная или аналоговая реализация блока 11. Обеспечиваемые программно и связями с блоком 1, с излучателями 5,9, с фильтрами 6,7, с термодатчиками 8,10, с регистратором 12 функции блока 11 состоят в преобразованиях: исходной настройки с учетом визирования и фокусировки на информативные области и зоны; амплитудного слежения по калибровке чувствительности, по оценке излучательной способности объекта и потерь поглощения пропускающей средой; корреляционно-термограммной оценки твердости; обработки сигналов сварки плавлением; распознавания информативных условно точечных и протяженных объектов по их оценкам F преимущественно на основе далее рассматриваемых базовых моделей.

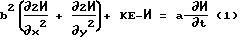

При формировании оценок обнаружения исходных объектов формирования (точечных, одно-, двух- и трехмерных, сводящихся к двухмерным сечениям, на время преобразования условно статическим к движущимся: различных характеристик площади и геометрии; преимущественно инвариантно к масштабу и положению в поле изображения контрастного позитивного или негативного фона) базовая модель имеет вид

При условно статической на время быстродействующей реализации (1) области задания с коэффициентом преобразования K сигналов исходного изображения E(x,y) в сигналы преобразованного изображения И(x,y) с координатами x, y.

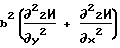

Член  с коэффициентом а моделирует накопление сигналов, а член

с коэффициентом а моделирует накопление сигналов, а член  с коэффициентом b моделирует размытие сигналов.

с коэффициентом b моделирует размытие сигналов.

Таким образом с учетом коэффициентов a, b, k могут сглаживаться малоразмерные импульсные помехи на исходном E(х,у) во времени t.

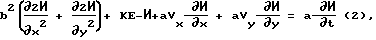

Базовая динамическая модель имеет вид:

с движущейся областью задания и проекциями векторов скоростей Vx на горизонтальную ось X и Vy на вертикальную ось Y.

Однозначность базовых моделей (1) и (2) определяется начальными условиями И0 = E(x,у) и граничными условиями

Представленные в различных формах уравнения теплопроводности модели (1) и (2) линейны при непрерывной, изотропной области задания, с независимостью физических свойств модельной среды от коэффициентов а и b в границах x0-xг, y0- y2 кадра изображения. Тем самым они корректны и имеют доказательства существования, единственности, устойчивости решения. Такое решение с высоким быстродействием и несложной программно-технической реализацией может быть получено с помощью интеграла свертки. Т.е. с использованием известных методов и средств оптической и электронной расфокусировки. Возможна также реализация методами цифрового, аналогового, квазианалогового (эквивалентного по результатам) моделирования с помощью конечно-разностной аппроксимации, с использованием фундаментального решения Кельвина и др. Для сложных зашумленных информационных массивов универсальная программная компьютерная или специализированная программная микропроцессорная реализация в блоке 11 базовых моделей (1) или (2) позволяет с повышенной точностью и эффективностью формировать закономерности накопления и размытия накопленных сигналов.

Регистратор 12 электрически подключен к выходу операционного блока 11 и определяется, в частности, средствами компьютерной реализации отображаемых от блока 11 характеристик объекта и сигналов управления. Регистратор 12 призван обеспечить настройку, регулировку, наглядность результатов выполняемых основных функций устройства.

В отдельных случаях конкретных применений устройство 3 может быть существенно упрощено за счет соответствующих конструкций термодатчика 8, блока 4 и привода 13 (вплоть до отсутствия, т.к. электронное сканирование при достаточной эффективности блока 4 и чувствительности датчика 8 имеет преимущества в обеспечении надежности), отсутствия фильтра 6 с перенесением его функций на программную обработку в блок 11.

Реализация базовый преобразований (1) и (2) различными способами также увеличит гибкость обеспечения универсальных возможностей устройства. Так, оптическая расфокусировка может реализоваться блоками 4, 11 посредством привода 13. Однако она связана с введением только Гауссова расфокусирующего преобразования и энергоемкими операциями.

Эквивалентное расфокусировочное преобразование исходного излучения можно получить периодической подачей на условно центральные чувствительные элементы двухплощадочных (многоплощадочных) пироэлектрических элементов термодатчика 8 вспомогательного гетеродинного излучения с излучателя 5.

Оптическая корреляция, использующая расфокусирующие маски в фильтре 6, управляемом блоком 11, может быть более универсальной и быстродействующей, но связана с относительной сложностью изготовления фильтров.

Вместе с тем, в наиболее полных объемах аппаратурно-программное использование блоков 4,11, излучателей 5,9, фильтров 6,7, термодатчиков 8,10, регистратора 12 и привода 13, как для начальных преобразований и базового моделирования, так и для обеспечивающих операционных преобразований существенно увеличит возможности устройства и упростит программную обработку.

Рассмотрим представленные в табл.1 взаимосвязанные виды объектов формообразования (по классам технологий сварки и наплавки с классификацией дефектов) и объекты визирования по пространственным и временным характеристикам.

Для технологической сварки плавлением могут быть выявлены (формой элементов оптико-электронного канала и программно в блоке 11) следующие визируемые области.

1. Нагрев.

1.1 По ходу движения впереди сварочного инструмента по стыковым и околостыковым областям дальнего обнаружения (с повышенной чувствительностью при минимальном количестве термочувствительных элементов датчика 8): зона удаленных краев симметричного или несимметричного (окончание одной из двух свариваемых деталей), открытого или закрытого стыков или прихватки (начало, прохождение, окончание); зона приближения к открытым или закрытому стыкам или к окончанию прихватки; более близкого подхода к открытым или закрытому стыкам или к началу прихватки.

1.2. Ближнего слежения (с достаточными для конкретной технологии чувствительностью и количеством, наибольшим по бокам, элементов датчика 8) впереди по ходу движения относительно стыка, а также относительно зоны плавления (закрытой экраном) с обеих сторон по бокам: зона подхода к окончаниям стыков, к прихватке; боковые зоны обнаружения дефектов несплошности. Визирование этих зон с приоритетом одной из них для конкретного процесса обеспечивает контроль наличия сварки, отклонений от стыка, от угла ведения сварочного инструмента, от номинальной глубины проплавления; обнаружения металлургических дефектов (с возможным включением по пороговому обнаружению дефекта более подробного сканирования датчиком 8 для распознавания формы несплошности) спектрального обнаружения загрязнений и износа неплавящегося электрода.

1.3. Остывающие области шва и околошовных зон отдельным(и) оптико-электронным(и) каналом(ами), с преимущественно центральной симметрией блока 4 излучателя 5, фильтров 6, 7 и термодатчика 8 визируются на: ближнюю зону возможного появления горячих трещин при достаточных чувствительности и количестве элементов датчика 8; дальнюю зону возможного появления холодных трещин при повышенной чувствительности и большом количестве элементов датчика 8.

Для ремонтной сварки плавлением используют термосенсорный поиск динамики визируемой зоны по превышению теплового порога обнаружения дефекта с ориентацией включения ремонтного проплавления и движением по траектории поверхностного или подповерхностного дефекта с соответствующим слежением за отклонением от такой траектории, подобно слежению за отклонением от стыка в технологической сварке.

Для сварки плавлением визируемая на нагрев впереди и с боков по ходу движения область восприятия оптико-электронного канала представляет собой оптику специальной формы или определяется тубусом соответственно, ограничивающим поле зрения. Область контроля дефектов при остывании визируется оптико-электронным каналом для подробного сканирования остывающего металла зоны расплавления и зоны термического влияния позади сварочной горелки по ходу ее движения. Для боковых и остывающих зон может дополнительно выделяться поисковый оптико-электронный канал с приводом 13, ориентируемым на распознаваемый дефект.

Для адаптивной наплавки (с проплавлением металлургических дефектов) могут быть подобно рассмотренным видам сварки плавлением выделены следующие динамические визируемые области поверхностей.

1. Нагрев.

1.1. По ходу движения впереди сварочного инструмента в области дальнего обнаружения с разграничением зон удаленного края и приближения к краю наплавляемой поверхности.

2. Впереди и по бокам от области расплавления с разграничением зон преимущественно контроля края и боковых преимущественного контроля несплошности.

3. Остывание наплавленного слоя и прилегающих областей тепловых следов.

Площадь визирования сварки плавлением, адаптивной наплавки впереди по ходу движения сварочной головки и частично с боков ограничена при динамическом визировании защитным экраном (из цветного метала с возможностью нанесения специального покрытия), отталкивающим брызги расплавленного металла и предохраняющим от перегрева и вредных воздействий оптико-электронный канал устройства. При сварке под флюсом важная функция экрана - защита визируемой зоны от подсыпания флюса.

Статическое визирование в сварке плавлением и наплавке преимущественно орбитальных (неповоротных стыков) проводят, если позволяет технология и есть целесообразность, с двух сторон параллельно стыку (шву, дефекту шва, валику наплавки). Для обнаружения дефектов несплошности чувствительность структурных элементов термодатчика 8 должна быть обратно пропорциональной расстоянию до проплавления перпендикулярно (поперек) условному стыку. А число чувствительных элементов вдоль и поперек условного стыка определяется конкретной технологией сварки. При этом возможно использование распределенного анаморфотного визирования, реализуемого полосовой дугообразного сечения конфигурацией блока 4 и соответственно фильтров 6, 7 и датчика 8 (со слоями чувствительных элементов пироэлектрических линеек или матрицы непрерывно распределенных параллельно условному стыку, с количеством - по требуемой разрешающей способности контроля боковых зон тепловых следов. Альтернативой является использование ограниченного числа отдельных оптико-электронных каналов визирования, аппроксимирующих длину условного стыка. Минимальное число каналов одностороннего визирования 3. Четырехканальное расположение с углами обзора трубы каждым каналом в 60o (с учетом закона Ламберта для ИКИ) может иметь преимущество в экономичном обеспечении достаточной точности.

Во всех рассмотренных примерах сварки для контроля, прогнозирования, обнаружения и распознавания технологических характеристик и опасных дефектов визирование информативных зон обеспечивают с учетом возможности различного порогового (в ряде случаев дифференциального) превышения при обнаружении и формировании пространственных диагностических характеристик амплитуды, геометрии, вероятности, динамики, положения при распознавании. Кроме того, для рассмотренных задач соответственное точечное или сканирующее визирование остывания обеспечивают для корреляционных оценок термограммы контроля твердости.

При этом площадь визируемой области, расстояние до нее и угол визирования (с учетом закона Ламберта) выбираются из условий достаточной чувствительности и помехозащищенности (в первую очередь от перегрева, брызг расплавленного металла и других вредных для оптоэлектроники термохимических воздействий) по конкретным технологии, динамике движения или временного режима сварочного инструмента. При автоматической регулировке оптико-электронных каналов устройства, имеющей преимущества при поиске дефектов несплошности на протяженных участках контроля, используют фокусирующее обострение ИΣ от преобразования (1), чем определяют фокусирующее расстояние до объекта. В этом случае целесообразна и автоматическая поисковая оптическая ориентация на обнаруженный объект по его центру.

Работа устройства осуществляется следующим образом.

После включения устройства (блок 14) согласно алгоритму A1 производится ввод (блок 15) исходной информации в блок 11, заключающийся в следующем. Через значения электрических потенциалов U, Uв задают значения потоков исходных Φ вспомогательных Φв излучений и эталонные для конкретного вида сварки (полученные ранее экспериментально) характеристики. В память блока 11 вводят входные и эталонные кадры изображений электрических потенциалов тестирования Ит, Иэ. Формируют соответствующие параметры, пороговые значения и характеристики, определяющие обобщенные преобразования Fт, FР FН, интегральных областей визирования различных видов сварки, а также диагностические характеристики визируемых полей параметров этих видов, включающих FА, FБА, FБАП (см. таблицу 2). Их аргументами являются координаты x,у, длина волны λ и время t. Введенные исходные данные используют на начальном этапе в настройке, обучении и далее в периодической программной самодиагностике и самонастройке.

Настройка устройства 3 (блок 16) по программе блока 11 состоит из следующих операций.

Управляемый блоком 11 излучатель 5 формирует тепловой поток Φв, величина которого определяется разностью потенциалов ΔИ электрических сигналов температуры среды Ис (формируется в блоке 11 от термодатчика 10) и температуры И исходного ИКИ (фиксируется блоком 11 от термодатчика 8). Изменяющаяся температура среды посредством связей датчика 10 и блока 11, изменений в основном функционировании посредством связей блок 11- излучатель 5 - термодатчик 8 - блок 11, отслеживается разностным сигналом, корректирующим первичное значение И. Таким образом стабилизируется разностный поток теплового излучения с излучателя 5 для настройки и последующих самодиагностики и преобразований. Подобно рассмотренному обеспечивается стабилизация разностного уровня ΔИ внешнего теплового потока с излучателя 9 посредством связей датчик 10 - блок 11 и блок 11 - излучатель 9 - датчик 8 - блок 11. В обоих случаях при стабильном формировании излучения формирователей 5 или 9 даже при небольших значениях температурных сигналов ΔИ, , но при малом времени t легко получить значительные изменения Φ(ΔИ) во времени. Например, изменениям в тысячи градусов в секунду соответствует имитация высокотемпературных тепловых процессов в нормальных и экстремальных условиях формообразования (технологического и зарождений дефектов) в сварке (зона сварки, сварочная ванна, зона термического влияния), в наплавке, в различных металлургических процессах, в шлифовке и т.д.). Достигаются высокие точность, стабильность и большие диапазоны имитации широкого круга различных технологических и технических объектов близко к динамике реального функционирования. Посредством электронного преобразования ИКИ можно не только обеспечить высокую точность настройки и самодиагностики, но даже один оптико-электронный канал многоканального устройства 3 позволяет тарировать остальные каналы. При этом регулируют усиление и выбирают положение рабочей точки в ответ на имитацию стандартных термовоздействий.

Согласно рассмотренному в режиме тестирования (блок 16) на излучатели 5 и 9 подаются соответствующие сигналы Итв, Ит управления с блока 11. В результате этого физически моделируются возможные реальные ситуации в нормальных и экстремальных условиях и проверяется работа всех оптико-электронных блоков и элементов устройства.

В результате нуль-компенсации тестовые сигналы излучателей 5 или 9, задаваемые блоком 11, исходные сигналы Φ из блока 2 разными путями проходят блок 4, фильтры 6, 7, термодатчик 8 и формируются блоком 11. Задаваемый с блока 11 на излучатель 5 или 9 калибровочный поток Φок практически одновременно с основным потоком Φ преобразуется датчиком 8 и соответственно определяет нуль-компенсационный сигнал ΔИок(Φ-Φок), характеризующий уточненный контроль Φ с учетом электрических и оптических помех и погрешностей. Используя априорную информацию для конкретной технологии сварки посредством пространственно-управляемой блоком 11 частоты обтюрации в фильтре 6, исключают искажения входных сигналов.

Результаты проводимых одновременно оптико-электронных преобразований в пространственно-управляемых от блока 11, блоке 4, излучателях 5, 9, фильтрах 6 и 7, в термодатчике 8 регистрируются и сравниваются с известными эталонными результатами тестирования, записанными в блоке 11. Оцениваются погрешности δ этих преобразований (блок 17), которые соотносят с источниками их возникновения в компонентах устройства. Посредством блока 11 и регистратора 12 уменьшение погрешностей осуществляют путем регулировок оптического и электронного масштабирования в блоках и элементах устройства, табличных корректировок в блоке 11. При необходимости узлы с нерегулируемыми δi и отказами ремонтируют или заменяют в процессе эксплуатации устройства.

Таким образом, в соответствии с заданными в блоке 11 значениями Ит, Ив, Иэ с учетом F (см. таблицу 2) исходное Φ (И) и вспомогательное Φ (Ив) излучения оптически одновременно формируют в блоке 4, излучателях 5 или 9, управляют пропусканием фильтра 6, спектрально преобразуют фильтром 7 в электрические сигналы термодатчиком 8. После чего в блоке 11 производят сравнение преобразуемых сигналов с учетом заданных, в том числе пороговых и эталонных характеристик Иэ(F). Тем самым осуществляют настройку и обучение, которые подготовят устройство к надежной работе. Подобно рассмотренному проводят самодиагностику и обработку сигналов в процессе функционирования устройства.

Составляющей, обеспечивающей надежный достоверный контроль в оптическом диапазоне ИКИ, являются спектральные оценки (блок 18). Для оценки неизвестной излучающей способности ε(λ) объекта с учетом потерь поглощения пропускающей средой ΔΦw(λ) используют известные методы (см., например, Поскачей А.Л., Чарихов Л.А., Чубаров Е.П. Пирометрия объектов с изменением излучающей способности. - М. Энергия, 1978; Поскачей А.Л., Чубаров Е.П. Оптико-электронные системы измерения температуры. - М., Энергоатомиздат, 1988). На основе априорной информации об объектах, многоканальной и неклассической программной обработки посредством оптико-электронного(х) канала(в) в блоке 11 формируется соответствующий сигнал И из визируемого исходного Φ(x,y,ε,t,λ). Можно использовать как пассивное управляемое от блока 11 спектральное преобразование фильтром 7, так и активный режим определенного спектрального облучения объекта с помощью излучателя 9 и блока 4.

ИКИ от контролируемого объекта, проходя блок 4 и фильтр 6, в спектральном фильтре 7 преобразуется по-разному в зависимости от спектрального состава. Для исключения ложного срабатывания от общего перекрытия различных спектральных элементов используют в составе фильтра 7 вспомогательный опорный фильтр для последующего разностного суммирования в блоке 11 всех, в том числе и опорного, электрических сигналов датчика 8 от зон различной фильтрации. При прохождении в контролируемой среде какого-либо объекта (детали, схвата робота и т.д.) разностного суммарного сигнала не возникает и не происходит формирования ложных сигналов. Если же в контролируемом объекте, например в сосуде или в трубопроводе, есть недопустимые дефекты, приводящие к термоградиентным утечкам, или в процессе сварки тепловые потоки проходят через спектральные составляющие фильтра 7, соответствующие появлению определенных спектральных компонент, тогда возникает разностный сигнал И(Δλ) обнаружения и интенсивности обнаруживаемого спектра вещества, больший порога И'. Таким образом контролируют присутствие загрязнение свариваемых поверхностей, начало разрушения неплавящегося электрода и т.п. При этом тепловой поток, содержащий сигнал определенного спектрального максимума, разделяют путем фильтрации в разных спектральных диапазонах, а электрические сигналы отфильтрованных потоков разностно усиливают.

Прогнозирующий контроль и диагностика, обеспечение адаптивного управления сваркой (блоки 19-24 диагностического алгоритма A2 технологической, ремонтной сварки и наплавки) включают определение наличия процесса на примере контроля зажигания дуги (блок 19) по тепловому следу визируемой области теплового образа формообразования. При этом сигнал ИКИ преобразуется в основной структурной цепи, блок 4 - термодатчик 8 - блок 11, устройства 3. В блоке 11 величина суммарного электрического сигнала со всех элементов термодатчика 8 сравнивается с порогом наличия сварки Ипор1. При равенстве или превышении фиксируется наличие процесса (блок 19) и обеспечивается адаптивное управление его поддержанием сигналами по основной цепи блоки 2, 4, термодатчик 8 блоки 11 и 1. Сигнал наличия сварки формируется аналогично для различных классов технологий сварки плавлением.

Далее рассмотрение существа изобретения на конкретных сугубо иллюстративных примерах его использования для различных процессов сварки не означает, что такие решения единственно возможны и исчерпывают весь объем притязаний технического решения.

В качестве исходных сигналов рассматриваемых далее примеров видов сварочных технологий (блоки 19-24) используют интегральные оценки визируемых локальных областей. А в качестве диагностических преобразований - определяемые знаком, амплитудой, временем, текущие, дифференциальные, интегральные характеристики (см. таблицу 2).

Если сварочный инструмент 2, 3 отклоняется от стыка (блок 20), то впереди и с боков по ходу движения сварочного инструмента нарушается тепловая симметрия сигналов Иi относительно тепло разделяющего стыка. Оптико-электронный канал нагрева, визируемый блоком 4, фильтрами 6, 7 и датчиком 8 воспринимает тепловой сигнал Φ этой асимметрии. В блоке 11 формируется сигнал превышения порога Ипо, соответствующий величине и направлению отклонения. Он передается в блок 1, замыкая обратную связь адаптивного управления, исключая тепловое рассогласование и возвращая сварочный инструмент на стык.

Подобным образом происходит отслеживание траекторий завариваемых ремонтной сваркой значительных поверхностных дефектов несплошности, частично имеющих, как и стык, теплоразделяющие свойства.

Подповерхностные, внутренние металлургические дефекты отличаются от основного металла большей теплоемкостью и меньшей теплопроводностью. Поэтому при их ремонтной сварке тепловую симметрию отслеживают по поверхностной траектории более нагретого тела дефекта. Причем отход сварочного инструмента в сторону от этой траектории нарушает ее. Термосенсорный ремонтный поиск осуществляют дополнительным импульсным локальным термовоздействием, например, посредством излучателя 9 и блока 4 по ответному повышению теплового порога обнаружения дефекта, ориентируя сварочный инструмент на траекторию наибольшего теплового сигнала, включая ремонтное проплавление и движение по траектории выявленного дефекта. В ряде случаев, используя термосенсорный контроль и диагностику с помощью устройства 3, может быть эффективным введение для ремонтной сварки комбинации с термообработкой, адаптивной наплавкой, попутно используемых в качестве естественных источников тепловоздействия.

При необходимости с учетом технологии и динамики движения, например, в случае инерционного привода в блоке 1 в блоке 11 обработку сигналов прогнозирующего визирования резких изменений траектории завариваемого дефекта осуществляют, используя сигналы блока 34.

Отклонение сварочного инструмента 2,3 от нормированных значений угла особенно при угловой сварке может привести к существенно большей, чем у отклонений от стыка тепловой асимметрии.

Слежение за стыком и углом осуществляют по основной цепи блоки 2, 4 - термодатчик 8 - блоки 11, 1. Кроме того, универсальное и точное диагностирование отклонений от стыка и угла могут осуществлять в блоке 11, используя распознавание тепловых полей согласно блокам 26, 34.

Первичное обнаружение металлургических дефектов (блок 21) несплошности обеспечивается путем визирования исходных сигналов тепловых следов 2,5 преимущественно из области ближнего слежения впереди и с боков от движущегося сварочного инструментов. Тепловой сигнал И, формируемый по основной цепи блок 4 - датчик 8, блок 11, в блоке 11 дифференцируется. По достижении порога Ипор.деф фиксируется зона наличия дефекта.

При технологической, ремонтной сварке плавлением недопустимые по размерам, положению и конфигурации дефекты несплошнсти распознаются посредством блоков 26-38. С учетом динамики и конкретной технологии их устраняют задаваемым блоком 1 изменением проплавления.

Нормирующий контроль и обеспечение адаптивного управления номинальным проплавлением (блок 22) осуществляют по цепи блоки 2, 4 -излучатель 5, блоки 11, 1. Аномальное отклонение интегрально визируемого из области ближней к зоне плавления контролируют и прогнозируют (дифференцированием функции И на участке прогноза) по достижению порогов непровар (Ипн) или прожог (Ипп). Подобным образом для определенной технологии контролируют нарушения геометрии шва по неравномерной ширине, усилению по длине, а также по провисанию корня шва. Кроме того, номинальное проплавление может быть обеспечено распознаванием тепловых изображений в блоках 26, 29-33, 35-38.

При динамическом визировании технологической сварки впереди сварочного инструмента с формированием по основной цепи блоки 2, 4, фильтр - 6, блок 11 сигналы тепловых следов расплавления от узкой зоны, включающей стык, по минимальному уровню не фиксируются. В блоке 11 соответственно по времени формируется при крайнем удалении, приближении, ближнем подходе: начало или продолжение или окончание прихватки, начало закрытого края (стыка или завариваемой трещины). Причем фиксация прихватки в отличие от закрытого стыка производится по разной площади их тепловых следов логическим временным анализом по зонам визирования в блоке 11. Кроме того, возможен упрощенный амплитудный анализ меньшей площади ИКИ прихватки в отличие от закрытого стыка, как будет показано согласно блокам 31, 32, 35.

Согласно блока 24 с достижением длительности сигнала ИΣ = 0 порога tпо от визируемой области впереди по ходу сварного шва предсказывается подход к открытому краю свариваемых деталей. Принцип функционального преобразования блока 24 аналогичен для различных видов сварки плавлением.

Подобным образом с помощью устройства 3 ведут прогноз, контроль тепловых следов, диагностику тепловых образов и адаптивное управление технологической, ремонтной сваркой, адаптивной наплавкой при статическом визировании по бокам от условного стыка и параллельно ему преимущественно для орбитальных технологий.

Рассмотренные операции обеспечивают адаптивное управление по основной цепи блоки 2, 4, термодатчик 8, блоки 11, 1 в пределах допусков конкретных технологий на несовпадение и некачественную подготовку кромок, на изменения зазора, на величину провисания корня шва.

Термосенсорное диагностирование формообразования с обнаружением интегральных сигналов зон визирования, адаптивное управление не ограничивается показанными примерами различных процессов сварки. Возможно использование для различных режимов, материалов, толщин, технологий (в том числе стыковых, угловых, орбитальных), в любом пространственном положении, в среде различных защитных газов, под флюсом, плавящимся и неплавящимся электродами. При использовании покрытого электрода оптико-электронный канал устройства 3, визируемый вперед и частично по бокам, может быть закреплен у металлического конца электрода на его держателе. Изменяющаяся длина электрода определяет увеличение удельного потока ИКИ при уменьшении визируемой площади, а также значительный пропорциональный уменьшению длины нагрев закрепленного конца. Контролируя этот нагрев датчиком 10, вводят поправку в блок 11 на изменение длины электрода.

Обеспечивают отработку минимально требуемого рассогласования без участия оператора, с наименьшей динамикой колебаний электропривода сварочного инструмента. Повышается надежность сварочной установки, уменьшается трудоемкость, повышается производительность (автоматизированная настройка, использование повышенных режимов, сокращение длительности начала процесса сварки с малым проваром), экономятся сварочные материалы и электроэнергия. Уменьшается разбрызгивание материала, повышается точность и стабильность технологического процесса, т.е. улучшается качество сварных соединений.

Далее, согласно алгоритма A3 для распознавания характеристик, дефектов формообразования в качестве исходных неинтегрированных сигналов используем поля сканирующего визирования оптико-электронных каналов устройства 3. А в качестве временных, амплитудных, геометрических их оценок по FА, FБА, FБАП (см. таблицу 2), - заложенные в структуру устройства 3 диагностические преобразования на основе базового моделирования (1), (2).

Согласно блоку 25 бинарным нормированием после квантования сигналов Иi формируют амплитуды сигналов многоградационных тепловых следов 2,5. Пример такого преобразования, оцифровывание (приведение к единице) площади объекта в блоке 11. Для позитивного контраста Иi(1,0) определяют уровень И(1) объекта и И(0) фона. При необходимости по программе в блоке 11 осуществляют негативное преобразование из Иi(1,0) в Иi(0,1). Нормированные по амплитуде объекты готовы к пространственно-геометрическому формированию диагностических признаков на основе (1),(2) в оптико-электронных каналах или(и) в блоке 11. Причем бинарно нормированное изображение для этого может быть передано в оптико-электронный канал через излучатель 9.

Выделение центров бинарно преобразованных или исходных многоградационных изображений (блок 26) осуществляют посредством базового преобразования (1). Его проводят оптически, оптико-электронно с помощью связей блок 11 - привод 13 - блок 4 - датчик 8 или блок 11 - фильтр 6 - датчик 8, или чисто программно в блоке 11. При этом сигналы пространственно накапливают, размывают, размытые максимумы выделяют из неинформативного ограничением снизу и пропусканием только верхнего уровня ИFц больше порогового. Из этих сигналов ИFц формируют уровни И(1), остальное занимает фон И(0). Тем самым получают сигналы тепловых изображений нормированных по амплитуде и площади центральных, точечных или сжатых до скелетной области, различных исходных многоградационных, бинарных, компактных и протяжных, одно- и многосвязных объектов позитивного контраста.

Центральные (скелетные) преобразования могут быть в конкретных задачах инвариантны к геометрии или(и) к амплитуде, а также к положению объектов и обеспечивают исключение малоразмерных, импульсных помех всего исходного излучения.

При необходимости подробного анализа сигнал выделенного центра объекта с блока 11 ориентирует приводом 13 блок 4 по оси центрирования. Это позволяет провести цикл уточнения амплитудно-пространственных характеристик центрированного объекта.

Выделение характеристик движения включает оценки скорости V(x,y), ее изменений ΔV(t) блок (27) и опознание направления движения (блок 28) точечных нормированных по амплитуде объектов, для надежного опознания находящихся от границ кадра не менее длины размываемого следа движения.

Исходные нормированные по амплитуде статические и движущиеся точечные объекты расфокусируют подобно рассмотренному для блока 26. Это соответствует динамическому моделированию с учетом движущейся области задания (2). Относительно неподвижных движущиеся объекты выделяют в блоке 11 по уменьшению амплитуды размытых движущихся максимумов, по увеличению площади инерционного следа этих максимумов и по изменениям длительности фронтов их в полосе движения. В программно зафиксированный в блоке 11 момент времени (определяемый коэффициентами а, b, k в (2), быстродействием и четкостью фиксации а блоке 11 ) производят оценку таких изменений, пропорционально скорости движения V(x, y). По изменениям во времени определяют оценки приращения скорости Δ V(x,y,t) и периодичность движения.

В следах нормированных, преобразованных согласно (2), размытых максимумов движущихся объектов в блоке 11 по наиболее крутым фронтам этих градиентных максимумов (блок 28) можно определить направление движения. В обратном направлении следы объектов более всего растянуты и имеют наименьший градиент. С целью локального обнаружения информативных наиболее крутых фронтов блоком 11 в фильтре 6 регулируют направление анизотропии A для полосовой фильтрации исходного излучения с блока 4. Тем самым прошедшие фильтр 6 анизотропно искаженные преобразованием A сигналы объектов, не совпадающих с информативным направлением, будут иметь существенно меньшую площадь, чем при анизотропии по A. Этого же добиваются введением относительного центра кадра изображения, вращаемого электронного фильтра (ВЭФ). Он, в частности, при диаметре условно точечного объекта Rи, принимаемом за 100%, может иметь ширину шторки Rш, равную ширине открытого участка R0 между шторками и равную 50% Rи. Выбрав углом поворота ВЭФ в фильтре 6 информативное направление в блоке 11, выделяют искомые сигналы. При этом сложная на начальном этапе технологическая реализация анизотропии и расфокусировки может иметь преимущества в производительности и универсальности. Реализация подобных преобразований в блоке 11 сложней программными обеспечением, хотя и не требует значительных аппаратурных затрат.

В упрощенных реализациях конкретных задач определения характеристик движения может быть также использована сущность пироэлектрического градиентного восприятия в датчике 8 движущихся объектов. При этом амплитуда сигнала электрического преобразования пропорциональна скорости движения нормированных по амплитуде и площади объектов.

Все оценки движения фиксируются посредством блока 11 и регистратора 12 инвариантно к положениям траекторий движения, к количеству точечных и сводящихся к ним нормированных по площади бинарных объектов.

Введя для нормированных амплитуд подобно рассмотренному ВЭФ и расфокусировку, но согласно модели (1) для статических точечных или плоских односвязных объектов согласно блока 29 оценивают в фиксированный момент времени расстояние между двумя объектами. Отличие заключенного между двумя непрозрачными полосами и негативными сигналами двух объектов расстояния между ними от расстояний до границ кадра изображения состоит в том, что у информативного участка размытого максимума размыты оба фронта в отличие от неинформативных пограничных участков хотя бы с одним крутым фронтом на границе кадра. Амплитуды информативных размытых максимумов фиксированных во времени оценок расстояния фиксируют в блоке 11 и регистраторе 12.

Для нормированных по амплитуде и площади точечных, а также сводящихся к ним односвязных объектов преобразование (1) позволяет выделить такие статические оценки вероятностей, как математическое ожидание М, дисперсия Д и среднеквадратическое отклонение ϑ (блок 30), эквивалентные центру Ц, площади S и среднему радиусу R точечной совокупности. При этом коэффициенты k и a имеют значения, достаточно большие для объединения конкретных множеств точек b единый по площади рельеф с максимальным значением коэффициента в размытия этого рельефа для соответствующего выделения центральных максимумов совокупности. Координаты x(Иц) и у(Иц) этих максимумов ИFм определяют положение математического ожидания М, а амплитуда ИFм - дисперсию Д. По квадратичной зависимости Д определяется среднеквадратическое отклонение ϑ. Если требуется для уточнения, блок 4 посредством привода 13 может быть по сигналу блока 11 сориентирован координатами математического ожидания М.

Согласно блока 31 для бинарных амплитуд оценка площади S может быть определена в блоке 11 точно, как

где p - число сенсоров датчика 8, воспринимающих площадь объекта.

Эффективные приближения оценки S с помощью преобразования (1), подобно рассмотренному, в блоке 31 позволяют определить в фиксированный момент времени пропорциональные площади И[S(x,у)] амплитуды центральных размытых максимумов компактных односвязных объектов. Причем при И[S(x,у)] > И0 независимо от их размеров, положения с отстройкой от неинформативного, при импульсных малоразмерных помехах. Для протяженных многосвязных объектов может проводиться оценка площади по скелету. Оценка площади визируемой поверхности, например, для тепловых следов внутренних подповерхностных дефектов характеризует объемы, протяженности последних.

Выделение в блоке 32 амплитудных характеристик многоградационных полей, сигналов, решетчатых функций и временных рядов может производиться в цепи основных связей блоки 2, 4 - фильтры 6, 7, - датчик 8, - блок 11 устройства 3.

Эквипотенциальные уровни И(x,y)=const поточечно или после преобразования (1) программно выделяют в блоке 11 сравнением исходных сигналов И(x,у) с задаваемыми информативными числовыми значениями И' и фиксацией моментов их равенства. Также сравнивая соседние значения, программно можно выделить и оценить экстремумы и градиенты. Однако такая точечность без преобразований (1) с минимальными a, b, k ограничивают эффективность (по производительности, загрузке блока 11 и помехоустойчивости) обработки больших информационных многоградационных массивов.

Выделить градиенты, в том числе экстремумы, сигналов в пространстве и времени может позволить физическая природа используемых в датчике 8 пироэлектрических приемников. Причем отличие градиентов от максимумов фиксируется для последних в датчике 8 переходом разнополярного сигнала через ноль. Селекция градиентов и экстремумов по величине определяется сопоставлением с уровнями И блоком 11, управляемой от блока 11 обтюрацией входного ИКИ в фильтре 6 посредством излучателя 5 (гетеродинная модуляция).

Выделение амплитудных характеристик с одновременной отстройкой от неинформативных параметров и помех при высоком информационном сжатии обеспечивает использование расфокусировки (частичной) или эквивалентного или даже более эффективного в данном случае преобразования (1). При этом эквипотенциали определяют сравнение исходных сигналов с фиксированным пороговым значением, а градиенты и экстремумы - разность сигналов исходного и размытого изображения. Селекция максимумов проводится по положительной, а минимумов - по отрицательной разностям. Локализация градиентов может быть получена контролем изменения знака разности. При этом наиболее высокий уровень информационного сжатия - для градиента, а существенно меньший - для экстремумов и эквипотенциалей.

В процессе преобразования (1) из исходного нормированного по площади сечения траектории бинарного изображения сети с учетом достаточного накопления (коэффициент a) и размытия (коэффициент b) в узлах выделяют энергетические центры накопления (блок 33). Они проявляют себя амплитудами размытых максимумов, которые порогово (ИFy > ИF0) фиксируются посредством блока 11 в регистраторе 12. Причем узлы, соединяющие большое число путей, имеют большие амплитудные максимумы. Таким образом, из нормированного по амплитуде и сечению, расфокусированного или статически моделируемого по (1) изображения выделяют пропорциональные числу путей разветвления амплитуды размытых максимумов узлов сети, соответствующие, в частности, разветвленности трещин.

При локальном контроле имеющейся траектории или в процессе движения по ней из нормированного по амплитуде и сечению ИКИ сканируемого участка траектории из блока 4 с рассмотренными ранее примерами различной реализация в основных связях: блок 4 - фильтр 6 - датчик 8 - блок 11, ИКИ расфокусируют или статически моделируют (1). Используют накопление и размытие выделяемых локальным увеличением амплитуды размытых максимумов ИFи(x,y) в месте изменения траектории. В фиксированный момент времени оценивают в блоке 11 место и степень изменения направления траектории ИFи(x,y) относительно измененного И= const по его превышению (блок 34). Таким образом, например, можно оценить остроту краев дефектов.

Согласно блоку 35 рассмотрим ограниченную группу интегральных оценок бинарно преобразованных плоских объектов, опознавание конфигураций К(x,у) центрированных сигналов Кц, например, позитивного контраста для Кц(x,у; 1,0). В фильтре 6 под управлением блока 11 вращают относительно центра непрозрачную маску эталонной конфигурации Кэц (x,у; 1,0). Если при таком вращении в фильтре 6 происходит полное перекрытие исходного излучения Кц эталонной маской Кэц, результирующий электрический нулевой сигнал в датчике 8 будет означать, независимо от исходной оси ориентации объекта, обнаружение его К (x, у). Момент времени такого совпадения определяет ориентацию F0(x,y) исходного объекта. Введение посредством блока 11 в фильтре 6 масштабирования эталона Кэц позволит оценивать конфигурации разной площади поверхностного визирования.

Оценки связности (замкнутости) С согласно блока 36 исходного излучения из блока 4 нормированных по амплитуде и негативному контрасту плоских объектов Ф [И(0,1)] оценивают расфокусировкой или использованием преобразования (1) и селекцией более размытых, чем у фона, амплитудных сигналов замкнутых внутренних вырезов. Полученные таким образом меньшие амплитуд фона, но большие нуля информативные сигналы размытых максимумов FFс(x,y) определяют площади замкнутых вырезов Sвв, а их количество N(ИFс) - многосвязность объекта. Оценка связности возможна одновременно для различных по количеству, форме, площади, размерам объектов инвариантно их положению. Для сети сложной топологии подобным образом могут оцениваться замкнутые области - циклы.

Оценка ориентации (блок 37) О нормированных по амплитуде, по конфигурации площади односвязных плоских объектов проводится подобно рассмотренному при оценке направления движения (блок 28). Также блоком 11 в фильтре 6 регулируют направление анизотропии A, полосовой фильтрации с шириной участков решетки ВЭФ, определяемой размерами исходных объектов. Только при информативном для данного объекта угле поворота ВЭФ вся длина объекта пройдет между непрозрачными полосами и даст в датчике 8 сигнал максимальной площади. Используя модель (1) для селекции информативных размытых максимумов площади, оценивают ориентацию плоских объектов инвариантно к их положению, к импульсным и малоразмерным помехам, для разных объектов уровнями, большими пороговых.

На основе пространственно-амплитудного слежения по направлению, дальности, амплитуде, оценок центральных областей, динамики движения, расстоянию между объектами, статистических оценок совокупности объектов, а также оценок амплитуд полей и сигналов, сетей, траекторий и геометрии плоских конфигураций в блоке 11 устройства, согласно блоку 38 сравниваются подготовленные результаты A3 (блоки 26-37) для И(F) с соответствующими эталонами Иэ (x,у,z, λ, ε, t, Ц, v, н, д, г, э, г, у, и, к, s, с, о). Обнаруженные объекты фиксируются регистратором 12. Таким образом пространственно-амплитудным слежением и соответствующими групповыми оценками адаптивно обнаруживают и распознают на фоне помех информативные объекты (характеристики или дефекты формообразования сварки).

Согласно алгоритму A4 в блоке 39 оценивается твердость многих металлов и сплавов в процессе различных видов сварки или при неразрушающем контроле материалов, наплавляемых, свариваемых конструкций (см. таблицу 2). Используют термовоздействие технологического процесса сварки или дополнительное со статическим или динамическим визированием контролируемых областей в процессе остывания. Причем оптическое или электронное сканирование определяется цепью основных связей блок 11 - привод 13 - блок 4 - датчик 8 - блок 11 или блок 11 - датчик 8 -блок 11. Обеспечивают развертывающее считывание в сторону остывания по ходу движения для условной точки или линии или поля (из линии условных точек перпендикулярно движению). Для статического визирования сварочного процесса развертку осуществляют от стыка.

При статическом, динамическом визировании сварки плавлением и наплавки областями определения объектов визирования могут являться остывающие шов и соответствующие околошовные зоны тепловых следов, наплавляемый валик и возможно околоваликовые зоны.

Расстояние визирования выбирается для данных материала и технологии сварки из условия достаточной чувствительности и надежности работы (прежде всего с учетом защиты от перегрева) выносного оптико-электронного канала устройства 3.

Алгоритм A4 оценки твердости определяется областями визирования конкретного металла или сплава в процессе остывания после фиксированного термовоздействия формообразования сварки или неразрушающего контроля и состоит из следующих этапов программируемой блоком 11 обработки.

1. Заранее при номинальном термовоздействии фиксируют термограмму остывания визируемого объекта известной твердости. Номинальные условия термовоздействия могут определять условия неразрушающего контроля или фиксированные уровни эталонного технологического проплавления с возможными его отклонениями при надежном различении термограмм различных твердостей.

2. Фиксируют термограмму текущего процесса остывания и технологические изменения относительно номинальных условий.

3. Контроль по графику эталонной и текущей термограммы начинается с фиксированной точки остывания. По наибольшему совпадению с термограммой определенной твердости оценивают текущую контролируемую твердость. А по зафиксированным технологическим отклонениям диагностируют их влияние на оцениваемую твердость.

Таким образом, корреляционная оценка твердости в процессе остывания номинального термовоздействия возможна по фиксированным относительно временной оси эталонной и контролируемой термограммам. Подобно этому можно получать и сравнивать термограммные изображения эталонной и контролируемой твердости визируемых объектов плоскостей тепловых следов фиксированных термовоздействий, определяя их градиентные, а не временные изменения. При этом возможны преимущества в экономии памяти и в быстродействии преобразований в блоке 11 за счет получения сразу разностного градиентного пироэлектрического сигнала позиционно чувствительных элементов датчика 8.

Если обнаружение и распознавание металлургических дефектов связано с номинальными пространственными аномалиями поля тепловых сигналов термоотклика, то корреляционный термограммный временной или градиентный контроль твердости связан как с областями дефектов, так и с более протяженными областями структурных измененийа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА КАЧЕСТВОМ СВАРКИ ПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113327C1 |

| СПОСОБ АДАПТИВНОГО ОБНАРУЖЕНИЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2144217C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ЭЛЕКТРОННЫХ ПЛАТ | 1991 |

|

RU2033599C1 |

| СПОСОБ ПОИСКА И ОБНАРУЖЕНИЯ ТЕПЛОВЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2037882C1 |

| СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ ПО ТЕПЛОВОМУ ИЗЛУЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044287C1 |

| Устройство для регистрации подвижных объектов в зависимости от скорости движения | 1975 |

|

SU550669A1 |

Изобретение относится к области сварочной техники, а его использование может быть распространено на другие области формообразования металлов и сплавов. В основу изобретения поставлена задача усовершенствования способа диагностики формообразования сварного соединения и дефектов, обеспечивается получение следующего технического результата. Для различных условий применения при высоких требованиях к чувствительности и надежности реализуют более полный набор функций контроля и диагностики процесса сварки. Обеспечивают расширенные возможности автоматических подстройки и самодиагностики; компенсационное амплитудное слежение с управлением рефлекторной оптической и электронной составляющими чувствительности; спектрального фильтрационного обнаружения недопустимых структурных составляющих искр, износа неплавящегося электрода, учета неизвестных изменяющихся излучательной способности и потерь поглощения пропускающей среды; дифференцирующего обнаружения и прогноза недопустимых металлургических дефектов; корреляционного термограммного контроля твердости. При этом представляют пространственно-амплитудные (экстремумы, градиенты), пространственно-геометрические (центральные области, площади, объемы, расстояния, связность, разветвленность, изменения углов, траекторий и конфигураций, ориентацию, конфигурации) и статистические (математическое ожидание, дисперсия, среднеквадратическое отклонение или центр, площадь, средний радиус совокупности условно точечных объектов) информативные данные обнаружения и распознавания характеристик формообразования. В основу изобретения поставлена также задача усовершенствования устройства для осуществления способа диагностики формообразования путем введения новых элементов и их связей. 2 с. и 6 з.п. ф-лы, 2 табл., 2 ил.

где Ипор.деф. - пороговое значение сигнала при наличии несплошностей, причем Ипор.деф. > Ипор3,

определяют подход сварочного инструмента к открытому краю при выполнении условия ИΣ = 0, в течение заданного интервала времени определяют градиенты и экстремумы теплового поля поверхности свариваемых деталей, осуществляют квантование и бинарное преобразование электрических сигналов Иi с получением бинарных сигналов Иi(1,0) по распределению сигналов Иi(1,0) определяют для дефектов на поверхности или в глубине свариваемых деталей геометрический центр, скелет дефекта, скорость и направление движения дефектов, расстояние между дефектами, местоположение узлов протяженных дефектов, измерение направления дефектов, определяют конфигурацию дефектов путем сравнения их с эталонными конфигурациями, определяют замкнутость (связность), ориентацию, объем, площадь и протяженность дефектов, определяют статистические оценки распределения совокупности дефектов, измеряют излучение теплового следа за сварочным инструментом в инфракрасном оптическом диапазоне, по которому определяют твердость металла.

| SU, авторское свидетельство, 1009664, B 23 K 9/10, 1983. |

Авторы

Даты

1999-03-10—Публикация

1997-06-23—Подача