Изобретение относится к измерительной технике и может быть использовано для контроля электрических и вибрационных параметров электроприводной арматуры, преимущественно атомных электростанций (АЭС), и выдачи результатов оперативному персоналу энергоблока.

Известен способ определения технического состояния электродвигателя переменного тока, заключающийся в измерении и анализе формы сигнала, полученного с датчика сигнала, установленного в одной из фаз питания электродвигателя, причем в качестве диагностического параметра используется сигнал, полученный с датчика сигнала во время переходного процесса пуска электродвигателя, причем полученный с датчика сигнал выпрямляется, интегрируется в течение установленного времени, измеряется и сравнивается с сигналами, полученными аналогично и соответствующими состоянию электродвигателя без наработки и с предельной наработкой, на основании чего определяется текущее техническое состояние электродвигателя и прогнозируется его остаточный ресурс (RU 2389121 С1, опубл. 10.05.2010) [1].

Наиболее близким техническим решением к предлагаемому является способ диагностирования электрооборудования, заключающийся в определении его технического состояния непосредственно по «портрету» внешнего низкочастотного электромагнитного поля, при этом сигнал, индуцируемый под действием магнитной напряженности в катушке измерительного элемента, размещенного в зоне лобовых частей обмотки статора электродвигателя, после его преобразования и регистрации сравнивают с исходными величинами внешнего поля, хранящимися в банке данных и соответствующих различным режимам работы электродвигателя (RU 2117957, С1) [2].

Недостатками вышеуказанных технических решений является использование дополнительного оборудования, что повышает материальные и эксплуатационные затраты и усложняет процесс диагностики.

В основе настоящего изобретения стоит задача по повышению надежности и упрощению диагностики технического состояния электроприводной арматуры, и в разработке такого способа, который обеспечивает получение достоверных данных о развитии дефекта и неисправности конкретного узла электроприводной арматуры.

Технический результат заключается в том, что исключается использование дополнительного оборудования, что упрощает и удешевляет процесс проведения диагностики и повышает его надежность, кроме того, сокращаются трудозатраты по текущему обслуживанию электроприводной арматуры.

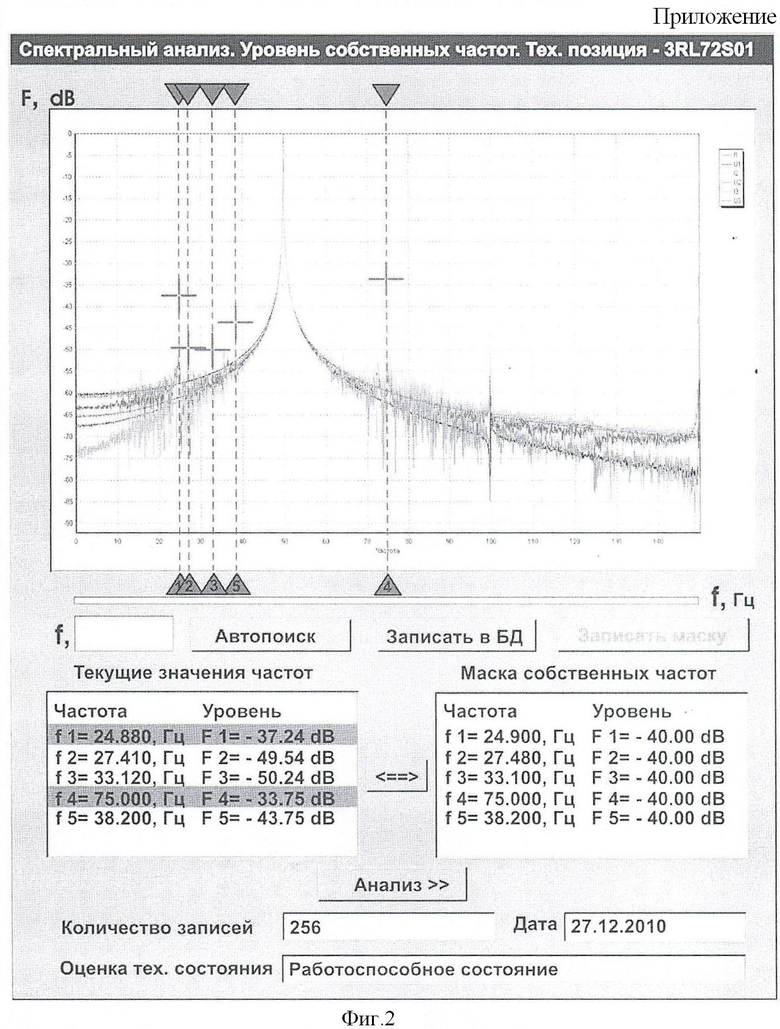

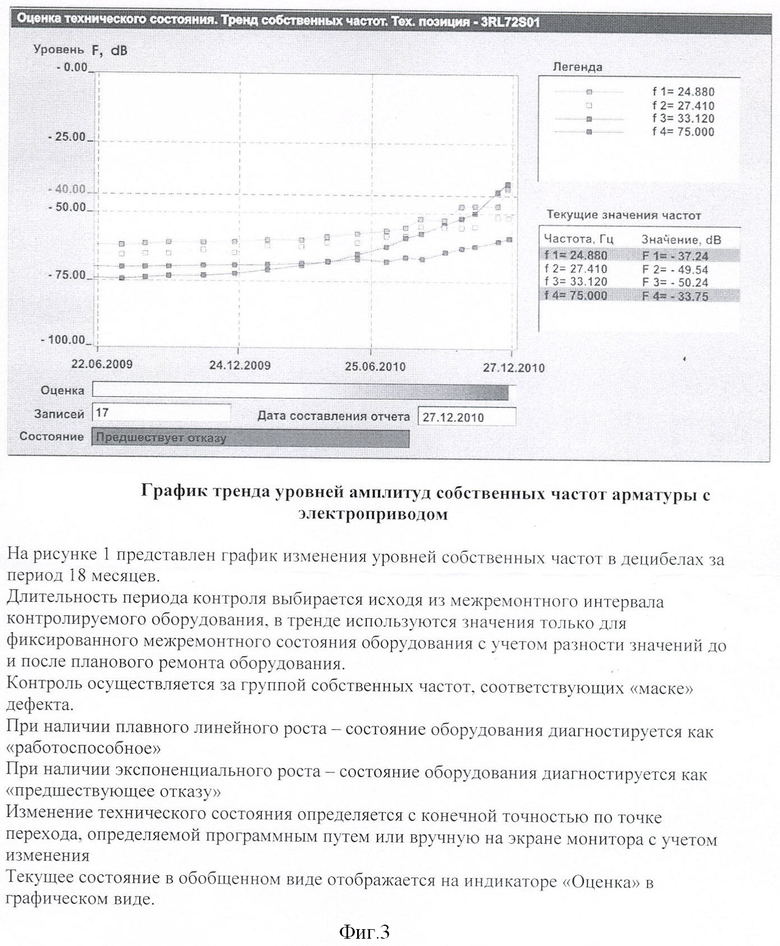

Технический результат достигается тем, что в известном способе диагностики технического состояния электроприводной арматуры, заключающемся в сравнении измеряемых величин спектра тока с исходными величинами, хранящимися в базе данных, согласно изобретению в процессе работы электродвигателя измеряют механические вибрации, фиксируемые в электрическом сигнале тока в обмотках статора асинхронного электродвигателя, который используют в качестве датчика вибраций, причем после измерения сигнала тока со статора асинхронного двигателя происходит его обработка и преобразование, при этом в качестве диагностического параметра используют спектр тока, причем частота сигнала тока нормирована к частоте сети, а по изменению амплитуды собственных частот узлов арматуры и электропривода судят о развитии дефекта, при этом при неизменной от времени амплитуде ставят диагностическое заключение - «норма», при слабом линейном росте амплитуды - диагностическое заключение - «работоспособное состояние», при экспоненциальном или параболическом росте - диагностическое заключение - «состояние, предшествующее отказу оборудования», а при появлении различий между измеряемыми и базовыми величинами спектра, превышающих допустимые параметры рассогласования, делают вывод о неисправности конкретного узла электроприводной арматуры.

Отличием данного изобретения является измерение механических вибраций, фиксируемых в электрическом сигнале тока в обмотках статора асинхронного электродвигателя, являющегося датчиком вибраций. Отсутствие дополнительных устройств, например датчиков для измерения механических вибраций, упрощает процесс проведения диагностики и повышает его надежность.

Новым является также использование в качестве диагностического параметра спектра тока с частотой, нормированной к частоте сети, что позволяет также избежать установки дополнительных приборов, что позволяет повысить надежность и работоспособность системы диагностики в целом.

Возможность судить о развитии дефекта по изменению амплитуды сигнала тока тоже является отличием настоящего изобретения. Это позволяет наглядно и в доступной форме ставить диагностическое заключение без привлечения квалифицированного технического персонала.

Вся заявленная совокупность существенных признаков влияет на достижение технического результата и, в конечном итоге, на решение поставленной задачи.

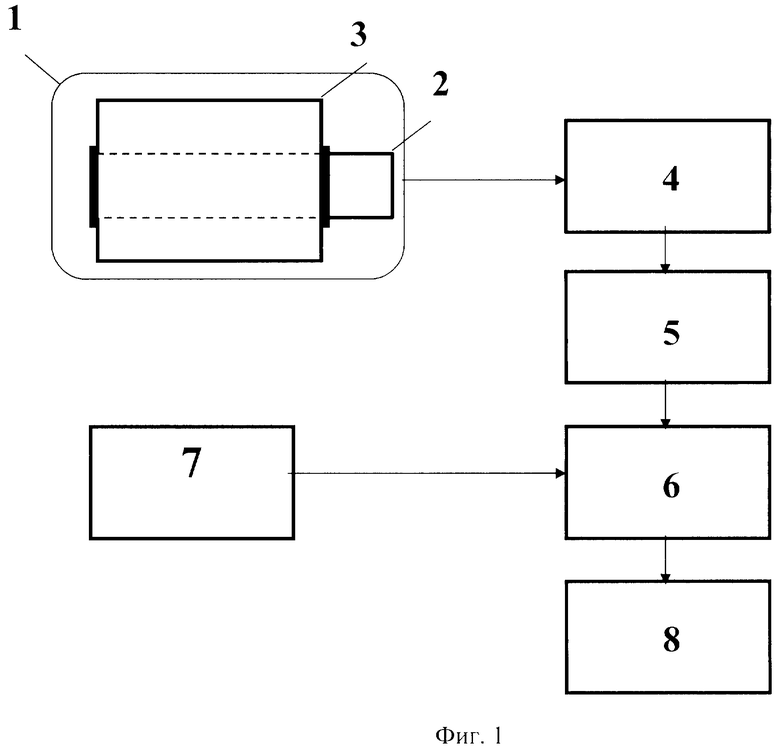

Изобретение поясняется чертежом, где

на фиг.1 представлена структурная схема, с помощью которой реализуется предлагаемый способ;

Способ реализуется следующим образом.

После запуска электродвигателя 1 привода арматуры (клапан, задвижка) возникают механические вибрации узлов электроприводной арматуры, передающие вибрации на ротор 2 и оказывающие влияние на сигнал тока, проходящий по обмоткам статора 3 асинхронного электродвигателя. Асинхронный электродвигатель 1 выполняет в данном случае роль датчика вибрации. Передаваемый со статора 2 сигнал тока фиксируется в блоке измерения 4, расположенном в любом месте силовой цепи электродвигателя (например, в местном или съемном блоке управления арматурой). Измерение сигнала тока происходит с частотой 1-50 кГц, нормированной к частоте тока сети. После измерения сигнал тока подается в блок обработки и преобразования сигнала тока 5. В блоке 5 по изменению амплитуды сигнала тока в течение заданного интервала времени судят о развитии дефекта. Если амплитуда остается неизменной, ставится диагноз «норма». В случае слабого линейного роста амплитуды дается диагноз «работоспособное состояние». В случае же резкого роста амплитуды тока дается диагноз «состояние, предшествующее отказу оборудования». Обработанный и преобразованный по амплитуде и частоте спектр тока поступает в блок сравнения спектров тока 6. В этом блоке 6 происходит сравнение измеряемых величин спектра тока с исходными величинами, хранящимися в базе данных 7. После сравнения измеряемых и исходных величин данные поступают в блок обработки спектра тока 8, где определяют возникающие различия, и если они превышают допустимые параметры рассогласования, то судят о неисправности конкретного узла электроприводной арматуры (соединительные муфты, промежуточные валы, подшипники и т.д.). (см. Приложение к описанию).

Предложенный способ диагностики технического состояния электроприводной арматуры успешно прошел испытания на Волгодонской АЭС и рекомендован к использованию на других предприятиях, использующих электроприводную арматуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНОГО ОБОРУДОВАНИЯ | 2020 |

|

RU2753578C1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕКТРОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2574315C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПРИВОДНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2552854C2 |

| Способ диагностирования технического состояния электрических двигателей по анализу сигналов тока | 2024 |

|

RU2829015C1 |

| Способ диагностирования технического состояния электрических двигателей в режиме реального времени | 2024 |

|

RU2826152C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ЭЛЕКТРОМЕХАНИЧЕСКОГО АГРЕГАТА С АСИНХРОННЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2626231C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОБОБЩЁННОГО ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОДВИГАТЕЛЯ | 2016 |

|

RU2641318C1 |

| УСТРОЙСТВО И СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АСИНХРОННЫХ ДВИГАТЕЛЕЙ | 2019 |

|

RU2711647C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРОПОГРУЖНЫХ УСТАНОВОК ДЛЯ ДОБЫЧИ НЕФТИ | 2001 |

|

RU2213270C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОТРЕБИТЕЛЯ-РЕГУЛЯТОРА НА ОСНОВЕ НЕЙРОСЕТЕВОГО ДИАГНОСТИРОВАНИЯ | 2019 |

|

RU2719507C1 |

Изобретение относится к измерительной технике и может быть использовано для контроля электрических и вибрационных параметров электроприводной арматуры, преимущественно атомных электростанций (АЭС). Способ диагностики технического состояния электроприводной арматуры заключается в том, что измеряют механические вибрации, фиксируемые в электрическом сигнале тока в обмотках статора асинхронного электродвигателя. Асинхронный электродвигатель используют в качестве датчика вибраций. После измерения сигнала тока со статора асинхронного электродвигателя происходят его обработка и преобразование. В качестве диагностического параметра используют спектр тока. Частота сигнала тока нормирована к частоте сети, а по изменению амплитуды собственных частот узлов арматуры и электропривода судят о развитии дефекта. При появлении различий между измеряемыми и базовыми величинами спектра, превышающих допустимые параметры рассогласования, делают вывод о неисправности конкретного узла электроприводной арматуры. Технический результат заключается в упрощении конструкции. 3 ил.

Способ диагностики технического состояния электроприводной арматуры, заключающийся в сравнении измеряемых величин спектра тока с исходными величинами, хранящимися в базе данных, отличающийся тем, что в процессе работы электродвигателя измеряют механические вибрации, фиксируемые в электрическом сигнале тока в обмотках статора асинхронного электродвигателя, который используют в качестве датчика вибраций, причем после измерения сигнала тока со статора асинхронного двигателя происходит его обработка и преобразование, при этом в качестве диагностического параметра используют спектр тока, причем частота сигнала тока нормирована к частоте сети, а по изменению амплитуды собственных частот узлов арматуры и электропривода судят о развитии дефекта, при этом при неизменной амплитуде ставят диагностическое заключение «норма», при слабом линейном росте амплитуды - диагностическое заключение «работоспособное состояние», при экспоненциальном или параболическом росте - диагностическое заключение «состояние, предшествующее отказу оборудования», а при появлении различий между измеряемыми и базовыми величинами спектра, превышающих допустимые параметры рассогласования, делают вывод о неисправности конкретного узла электроприводной арматуры.

| Способ газификации сланцев | 1947 |

|

SU72080A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЭЛЕКТРООБОРУДОВАНИЯ | 1996 |

|

RU2117957C1 |

| Способ вибродиагностики машин | 1987 |

|

SU1578547A1 |

| US 20070156373 A1, 05.07.2007. | |||

Авторы

Даты

2012-07-20—Публикация

2011-02-02—Подача