УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится настоящее изобретение

Настоящее изобретение касается солнечного элемента и способа и аппарата для его изготовления.

Кроме того, настоящее изобретение, в частности, касается способа изготовления солнечного элемента, аппарата для изготовления солнечного элемента и солнечного элемента, где можно сокращать время термической обработки, когда диффузионный слой формируется на кремниевой подложке, и можно изготавливать солнечный элемент, имеющий эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента.

Данная заявка заявляет приоритет от японской патентной заявки № 2008-115977, зарегистрированной 25 апреля 2008 г., содержание которой включено сюда посредством ссылки во всей своей полноте.

Уровень техники

В последние годы в отношении солнечных элементов, имеющих высокий уровень способности генерации энергии с помощью солнечного света, были достигнуты различные улучшения в связи с потребностью в чистой энергии.

В качестве солнечных элементов обычно типичными являются солнечный элемент, изготовленный с использованием материала кремниевого ряда, известный монокристаллический кремниевый солнечный элемент, использующий монокристаллический кремний, поликристаллический кремниевый солнечный элемент, использующий слой поликристаллического кремния, аморфный кремниевый солнечный элемент, использующий слой аморфного кремния, и подобные.

Монокристаллический кремниевый солнечный элемент имеет структуру, в которой, например, диффузионный слой, в котором фосфор (Р), который является примесью n-типа, диффундирует в монокристалл кремния, противоотражающую пленку, сделанную из нитрида кремния (Si3N4), или подобное, и верхний электрод образован на верхней стороне монокристаллической кремниевой подложки р-типа в данном порядке, кроме того, BSF слой и нижний электрод образованы на обратной стороне кремниевой подложки в данном порядке.

Текстуру для противоотражения формируют на верхней стороне монокристаллической кремниевой подложки путем травления текстуры.

Кроме того, данный диффузионный слой получается путем термической диффузии фосфора (Р) в вышеописанную верхнюю поверхность кремниевой подложки; в качестве способа диффузии фосфора (Р) может быть использован способ газовой диффузии, способ нанесения и диффузии или подобный (японская нерассмотренная патентная заявка, первая публикация № Н06-29562, и нерассмотренная патентная заявка, первая публикация № 2004-247364).

Так как примеси остаются на поверхности диффузионного слоя, поверхность диффузионного слоя промывают фтороводородной кислотой или подобным, чтобы удалить данные примеси.

Затем на этапе изготовления солнечного элемента подложку удаляют из аппарата, использованного для этапа диффузии, в атмосфере воздуха и промывают; кроме того, необходимо переносить промытую подложку в вакуумный аппарат, в котором формируют противоотражающую пленку.

Кроме того, в качестве способа формирования верхнего электрода применяется так называемый прожигающий процесс (японская нерассмотренная патентная заявка, первая публикация № Н5-259488, японская нерассмотренная патентная заявка, первая публикация № Н10-233518, и японская нерассмотренная патентная заявка, первая публикация № 2000-323735). В прожигающем процессе серебряную пасту наносят на противоотражающую пленку так, чтобы образовать заданный рисунок, серебряную пасту прокаливают, тем самым формируется серебряный электрод, и данный серебряный электрод проходит сквозь противоотражающую пленку в контакт с диффузионным слоем путем прокаливания.

Однако в обычных кремниевых солнечных элементах необходима термическая обработка в течение длительного периода времени, чтобы вызвать термическую диффузию фосфора (Р) на верхней поверхности кремниевой подложки, двукратная или более термическая обработка необходима дополнительно для формирования верхнего электрода; в результате существуют проблемы в том, что увеличиваются время изготовления, число этапов и стоимость изготовления.

Кроме того, необходимо промывать подложку после диффузии, время изготовления и чисто этапов увеличиваются, и существует проблема в том, что выход изготовленных солнечных элементов снижается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение было сделано, чтобы решить вышеуказанные проблемы, и имеет целью обеспечить способ изготовления солнечного элемента, аппарат для изготовления солнечного элемента и солнечный элемент, где возможно сократить длительность времени для термической обработки, когда диффузионный слой формируется в кремниевой подложке, кроме того, возможно сократить время изготовления и устранить ряд этапов путем выполнения этапов диффузии легирующей примеси и процесса прожига верхнего электрода в одно время, кроме того, возможно изготовить солнечный элемент, имеющий такую же эффективность фотоэлектрического преобразования, как эффективность преобразования обычного солнечного элемента.

Альтернативно, настоящее изобретение имеет целью обеспечить способ изготовления солнечного элемента, аппарат для изготовления солнечного элемента и солнечный элемент, где этап промывки в атмосфере воздуха не является обязательным после этапа диффузии.

Настоящие изобретатели провели тщательное исследование солнечного элемента кремниевого ряда, и, в результате, они обнаружили следующее.

Настоящие изобретатели обнаружили, что кремниевый слой, включающий в себя легирующую примесь, образуется на кремниевой подложке, если примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке с помощью термической обработки после или одновременно с формированием кремниевого слоя, причем легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке в процессе термической обработки, и диффузионный слой может формироваться. Кроме того, можно сократить длительность времени для термической обработки, когда диффузионный слой формируется в кремниевой подложке, и полученный солнечный элемент имеет эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента. Настоящие изобретатели завершили настоящее изобретение.

Способ изготовления солнечного элемента первого аспекта настоящего изобретения включает в себя: формирование на кремниевой подложке, проводимость которой имеет р-тип или n-тип, кремниевого слоя, включающего в себя легирующую примесь, тип проводимости которой отличается от типа проводимости данной кремниевой подложки (этап формирования кремниевого слоя); и диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью термической обработки кремниевого слоя (этап термической обработки).

Способ изготовления солнечного элемента второго аспекта настоящего изобретения включает в себя: формирование на кремниевой подложке, проводимость которой имеет р-тип или n-тип, кремниевого слоя, включающего в себя легирующую примесь, тип проводимости которой отличается от типа проводимости данной кремниевой подложки; и диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки).

Предпочтительно, когда способ изготовления солнечного элемента первого аспекта настоящего изобретения дополнительно включает в себя: формирование противоотражающей пленки на данном кремниевом слое в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап формирования противоотражающей пленки), после того, как сформирован кремниевый слой (этап формирования кремниевого слоя).

Предпочтительно, когда способ изготовления солнечного элемента первого аспекта настоящего изобретения дополнительно включает в себя: формирование противоотражающей пленки на данном кремниевом слое (этап формирования противоотражающей пленки) после того, как сформирован кремниевый слой (этап формирования кремниевого слоя); и формирование верхнего электрода на данной противоотражающей пленке (этап формирования верхнего электрода), где, когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку (этап термической обработки), верхний электрод является электропроводящим к данному кремниевому слою или кремниевой подложке, и легирующая примесь диффундирует в кремниевую подложку с помощью нагрева кремниевой подложки, в которой были сформированы кремниевый слой, противоотражающая пленка и верхний электрод.

Предпочтительно, что в способе изготовления солнечного элемента первого аспекта настоящего изобретения, когда формируют данный кремниевый слой (этап формирования кремниевого слоя), кремниевый слой, включающий в себя примесь n-типа, формируется на верхней стороне кремниевой подложки р-типа; после того, как сформирован данный кремниевый слой (этап формирования кремниевого слоя), нижний электрод, включающий в себя алюминий, формируется на обратной стороне кремниевой подложки (этап формирования нижнего электрода); и когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку (этап термической обработки), данная легирующая примесь диффундирует в кремниевой подложке, и часть алюминия нижнего электрода диффундирует в кремниевой подложке с помощью нагрева кремниевой подложки, в которой были сформированы кремниевый слой и нижний электрод.

Предпочтительно, что в способе изготовления солнечного элемента первого и второго аспектов настоящего изобретения, когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке (этап термической обработки), максимальный уровень температуры нагрева больше или равен 600°С и меньше или равен 1200°С и время нагрева больше или равно 1 минуте и меньше или равно 120 минутам.

Предпочтительно, что в способе изготовления солнечного элемента первого и второго аспектов настоящего изобретения, когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки), максимальный уровень температуры нагрева больше или равен 600°С и меньше или равен 1200°С и время нагрева больше или равно 1 минуте и меньше или равно 120 минутам.

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: взаимодействие кремниевой подложки с плазмой в вакууме (этап обработки плазмой) перед формированием кремниевого слоя (этап формирования кремниевого слоя) и затем формирование кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап формирования кремниевого слоя) после того, как кремниевая подложка провзаимодействовала с плазмой (этап формирования кремниевого слоя).

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: взаимодействие кремниевой подложки с плазмой в вакууме (этап обработки плазмой) перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки); и затем диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап формирования кремниевого слоя и термической обработки), после того, как кремниевая подложка провзаимодействовала с плазмой (этап обработки плазмой).

Предпочтительно, что в способе изготовления солнечного элемента первого и второго аспектов настоящего изобретения кремниевый слой формируется с помощью способа плазменного осаждения из газовой фазы, кремниевая подложка взаимодействует с плазмой (этап обработки плазмой), и кремниевый слой формируется (этап формирования кремниевого слоя) путем применения того же аппарата плазменного осаждения из газовой фазы.

Предпочтительно, что в способе изготовления солнечного элемента первого и второго аспектов настоящего изобретения кремниевый слой формируется с помощью способа плазменного осаждения из газовой фазы, кремниевая подложка взаимодействует с плазмой (этап обработки плазмой), и легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки) путем применения того же аппарата плазменного осаждения из газовой фазы.

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: формирование текстуры путем сухого травления верхней стороны кремниевой подложки в вакууме (этап травления) перед формированием кремниевого слоя (этап формирования кремниевого слоя); и затем формирование кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап формирования кремниевого слоя) после травления.

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: формирование текстуры путем сухого травления верхней стороны кремниевой подложки в вакууме (этап травления) перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки); и затем диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап формирования кремниевого слоя и термической обработки) после травления.

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: формирование текстуры путем сухого травления верхней стороны кремниевой подложки в вакууме (этап травления) перед формированием кремниевого слоя (этап формирования кремниевого слоя); и затем взаимодействие кремниевой подложки с плазмой в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап обработки плазмой) после травления.

Предпочтительно, когда способ изготовления солнечного элемента первого и второго аспектов настоящего изобретения дополнительно включает в себя: формирование текстуры путем сухого травления верхней стороны кремниевой подложки в вакууме (этап травления) перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя (этап формирования кремниевого слоя и термической обработки); и затем взаимодействие кремниевой подложки с плазмой в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума (этап обработки плазмой) после травления.

Кроме того, аппарат для изготовления солнечного элемента третьего аспекта настоящего изобретения включает в себя: устройство формирования первой пленки, формирующее кремниевый слой на подложке при подаче газа, содержащего легирующую примесь, на подложку; устройство формирования второй пленки, формирующее противоотражающую пленку на кремниевом слое; устройство формирования электрода, формирующее электрод на подложке или противоотражающей пленке; и нагревающее устройство, нагревающее подложку.

Предпочтительно, когда в аппарате для изготовления солнечного элемента третьего аспекта настоящего изобретения устройство формирования первой пленки содержит нагревающую секцию, нагревающую подложку.

Предпочтительно, когда в аппарате для изготовления солнечного элемента третьего аспекта настоящего изобретения устройство формирования первой пленки содержит секцию обработки плазмой, подвергающую подложку действию плазмы.

Предпочтительно, когда аппарат для изготовления солнечного элемента третьего аспекта настоящего изобретения дополнительно включает в себя: механизм переноса подложки, переносящий подложку в устройство формирования первой пленки, устройство формирования второй пленки, устройство формирования электрода и нагревающее устройство в данном порядке.

Кроме того, солнечный элемент четвертого аспекта настоящего изобретения включает в себя: кремниевую подложку с проводимостью р-типа или n-типа; диффузионный слой, сформированный в кремниевой подложке и смежный с верхней поверхностью кремниевой подложки, в котором диффундирует легирующая примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки; и кремниевый слой, уложенный на диффузионный слой послойно, включающий легирующую примесь.

Предпочтительно, когда в солнечном элементе четвертого аспекта настоящего изобретения концентрация легирующей примеси диффузионного слоя меньше, чем концентрация легирующей примеси кремниевого слоя.

Согласно способу изготовления солнечного элемента первого аспекта настоящего изобретения данный способ включает в себя этап формирования кремниевого слоя, где кремниевый слой, включающий легирующую примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки, формируется на кремниевой подложке с проводимостью р-типа или n-типа, и этап термической обработки, где кремниевый слой обрабатывается с помощью нагрева, и легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке; следовательно, также возможно сделать его эффективность фотоэлектрического преобразования равной эффективности преобразования обычного солнечного элемента.

Кроме того, по сравнению с обычным способом, можно формировать диффузионный слой за короткое время, следовательно, можно сократить время изготовления, устранить ряд этапов и снизить расходы на изготовление.

Согласно способу изготовления солнечного элемента второго аспекта настоящего изобретения данный способ включает в себя этап формирования кремниевого слоя и термической обработки, где кремниевый слой, включающий легирующую примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки, формируется на кремниевой подложке с проводимостью р-типа или n-типа, и легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке с помощью нагрева кремниевой подложки во время формирования кремниевого слоя; следовательно, также возможно сделать его эффективность фотоэлектрического преобразования равной эффективности преобразования обычного солнечного элемента.

Кроме того, по сравнению с обычным способом, можно формировать диффузионный слой за короткое время, следовательно, можно сократить время изготовления, устранить ряд этапов и снизить расходы на изготовление.

Согласно аппарату для изготовления солнечного элемента третьего аспекта настоящего изобретения, так как данный аппарат обеспечен: устройством формирования первой пленки, формирующим кремниевый слой на подложке при подаче газа, содержащего легирующую примесь, на подложку; устройством формирования второй пленки, формирующим противоотражающую пленку на кремниевом слое; устройством формирования электрода, формирующим электрод на подложке или противоотражающей пленке; и нагревающим устройством, нагревающим подложку, можно изготавливать солнечный элемент, имеющий эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента, за короткое время по сравнению с обычным аппаратом.

Следовательно, можно сократить время изготовления в этапе изготовления солнечного элемента, устранить ряд этапов и снизить расходы на изготовление.

Согласно солнечному элементу четвертого аспекта настоящего изобретения диффузионный слой формируется в кремниевой подложке и соседствует с верхней поверхностью кремниевой подложки, где данная подложка имеет проводимость р-типа или n-типа, где легирующая примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки, диффундирует в диффузионном слое, и кремниевый слой, включающий легирующую примесь, уложен на диффузионный слой послойно; следовательно, можно обеспечить солнечный элемент, имеющий эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента, кроме того, обеспечить недорогой солнечный элемент за короткое время по сравнению с обычным солнечным элементом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

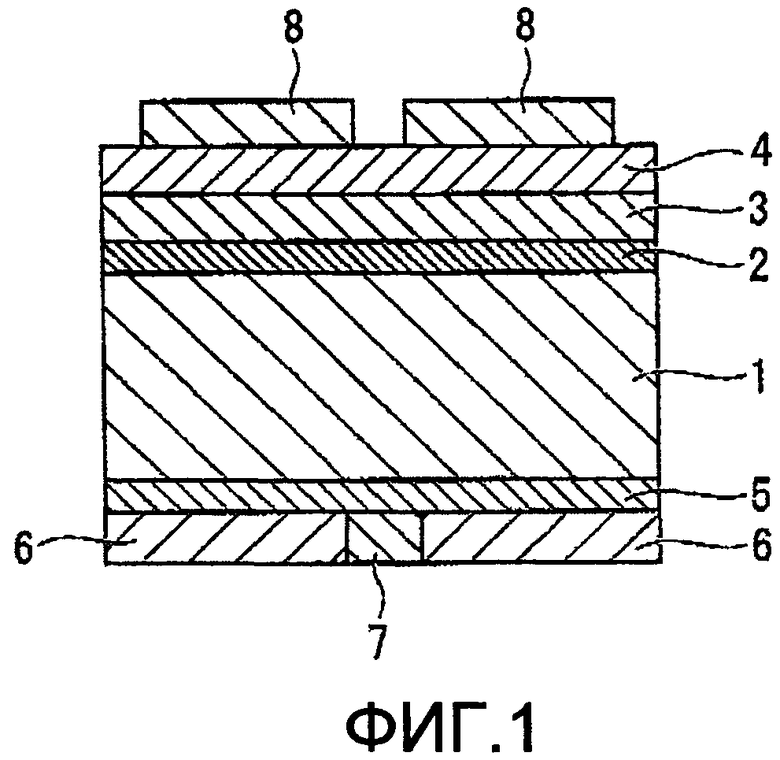

Фиг.1 представляет собой вид в разрезе, показывающий солнечный элемент первого варианта осуществления настоящего изобретения.

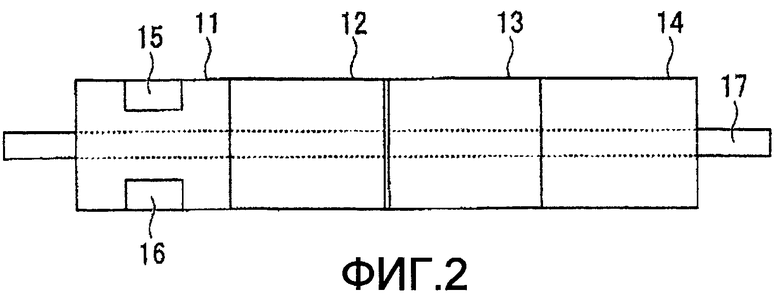

Фиг.2 представляет собой схематичный вид аппарата для изготовления солнечного элемента первого варианта осуществления настоящего изобретения.

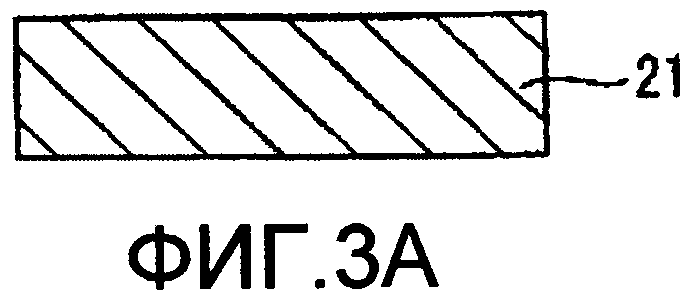

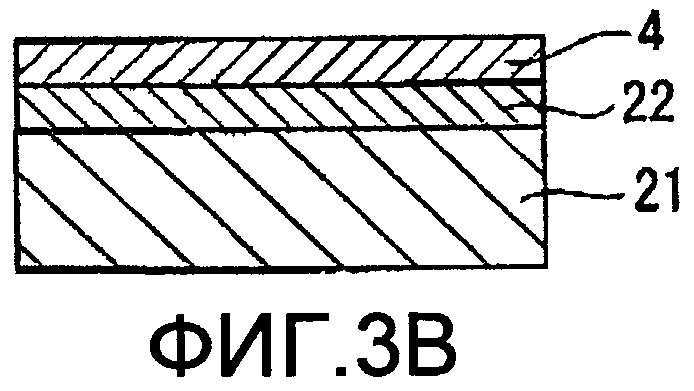

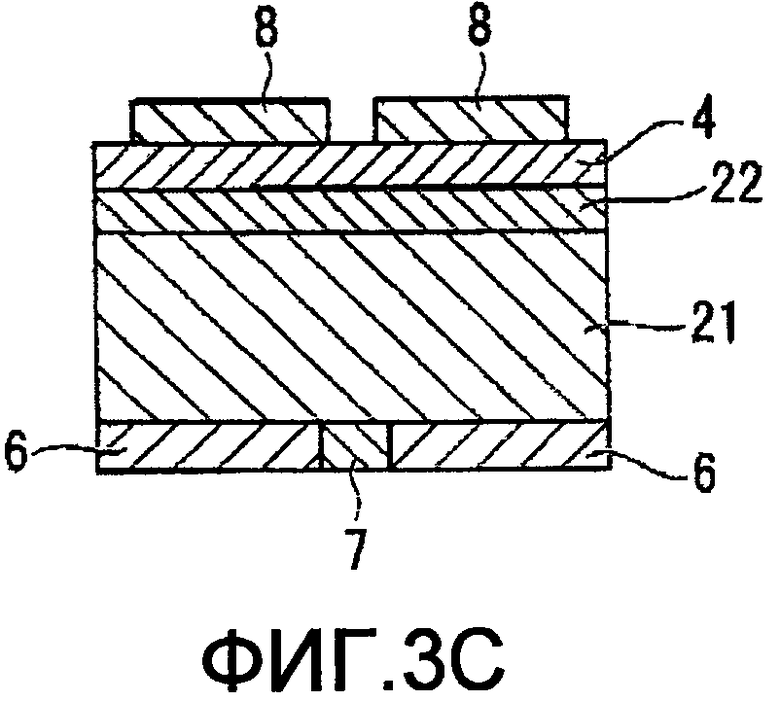

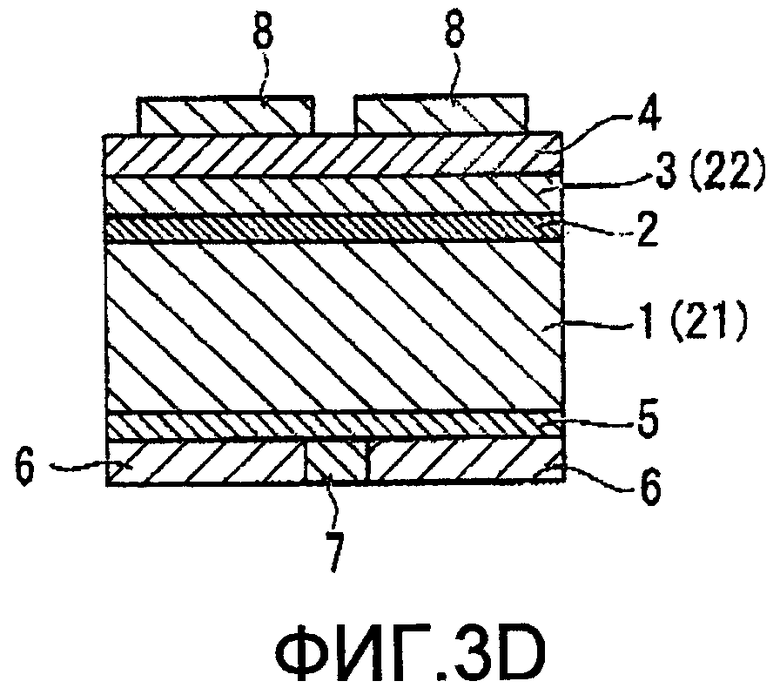

Фиг.3A-3D представляют собой вид в разрезе, показывающий способ изготовления солнечного элемента первого варианта осуществления настоящего изобретения.

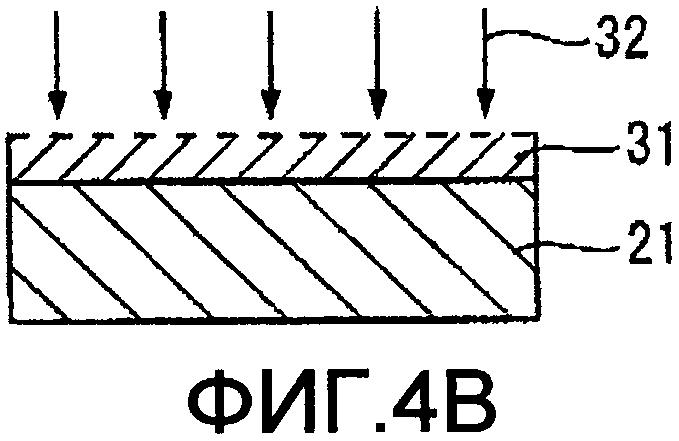

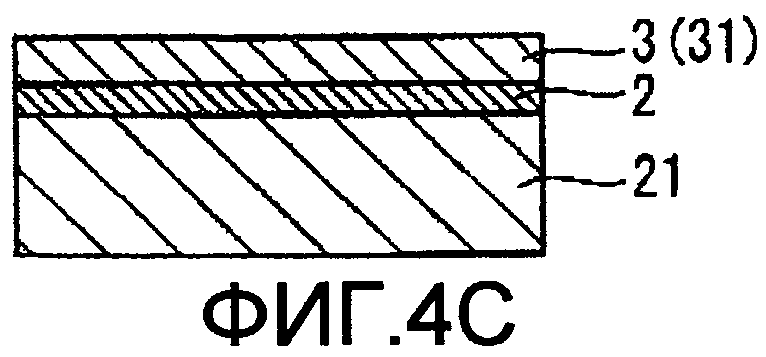

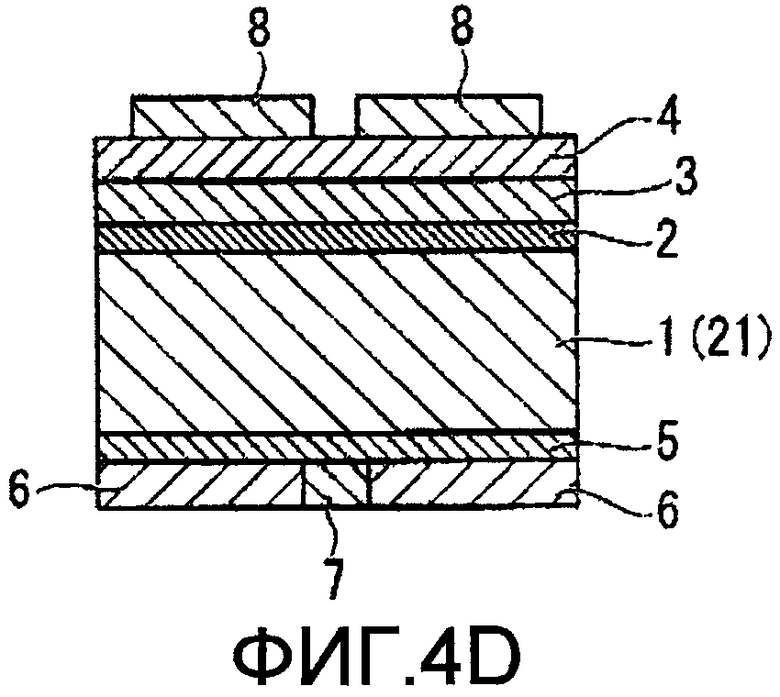

Фиг.4A-4D представляют собой вид в разрезе, показывающий способ изготовления солнечного элемента второго варианта осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Будут описаны предпочтительные варианты осуществления, чтобы выполнить способ изготовления солнечного элемента, аппарат для изготовления солнечного элемента и солнечный элемент настоящего изобретения.

Вариант осуществления, в особенности, объясняется для надлежащего понимания объема настоящего изобретения и не ограничивает настоящее изобретение, если иное не указано особо.

Первый вариант осуществления

Фиг.1 представляет собой вид в разрезе, показывающий солнечный элемент первого варианта осуществления настоящего изобретения.

На фиг.1 численная позиция 1 обозначает кремниевую подложку, численная позиция 2 обозначает диффузионный слой, численная позиция 3 обозначает кремниевый слой, численная позиция 4 обозначает противоотражающую пленку, численная позиция 5 обозначает BSF слой, численная позиция 6 обозначает первые нижние электроды, численная позиция 7 обозначает второй нижний электрод и численная позиция 8 обозначает верхний электрод.

В качестве кремниевой подложки 1 любая из подложек, то есть монокристаллическая кремниевая подложка р-типа, в которой легирующая примесь р-типа, такая как бор (В), галлий (Ga), алюминий (Al), индий (In) или подобная, диффундирует в монокристаллическом кремнии, монокристаллическая кремниевая подложка n-типа, в которой легирующая примесь n-типа, такая как фосфор (Р), мышьяк (As), сурьма (Sb) или подобная, диффундирует в монокристаллическом кремнии, необязательно выбирается соответственно ее применению.

Микронерегулярная структура текстуры (не показано на фигуре) формируется на верхней стороне кремниевой подложки 1 путем травления текстуры.

В качестве кремниевой подложки 1 может быть приготовлена подложка, на которой текстура предварительно сформирована; текстура может быть сформирована на подложке путем сухого травления подложки в данном варианте осуществления.

В солнечном элементе, если применяется кремниевая подложка 1, на которой формируют текстуру, можно увеличить его эффективность фотоэлектрического преобразования.

В качестве кремниевой подложки 1 предпочтительно используют вышеуказанную монокристаллическую кремниевую подложку, а также поликристаллическую кремниевую подложку в зависимости от предполагаемого применения. Следовательно, подложка может соответствующим образом выбираться и использоваться.

В случае, когда кремниевая подложка 1 является кремниевой подложкой р-типа, слой тонкой толщины, который получается благодаря легирующей примеси n-типа, такой как фосфор (Р), мышьяк (As), сурьма (Sb) или подобной, диффундирующей вблизи верхней стороны кремниевой подложки 1, представляет собой диффузионный слой 2.

Кроме того, в случае, когда кремниевая подложка 1 является кремниевой подложкой n-типа, слой тонкой толщины, который получается благодаря легирующей примеси р-типа, такой как бор (В), галлий (Ga), алюминий (Al), индий (In) или подобной, диффундирующей вблизи верхней стороны кремниевой подложки 1, представляет собой диффузионный слой 2.

Кремниевый слой 3 представляет собой слой тонкой толщины, который образован из поликристаллического кремния, в котором часть или вся его кристаллическая структура сделана из поликристаллического кремния или аморфного кремния.

Легирующая примесь, тип проводимости которой является таким же, как тип проводимости диффузионного слоя 2, включена в кремниевый слой 3, то есть, если диффузионный слой 2 имеет n-тип, легирующая примесь n-типа, такая как фосфор (Р), мышьяк (As), сурьма (Sb) или подобная, включена в кремниевый слой 3.

Кроме того, если диффузионный слой 2 имеет р-тип, легирующая примесь р-типа, такая как бор (В), галлий (Ga), алюминий (Al), индий (In) или подобная, включена в кремниевый слой 3.

Диффузионный слой 2 представляет собой область, которая получается путем диффузии легирующей примеси, включенной в кремниевый слой 3, в верхнюю поверхность кремниевой подложки 1 с помощью термической обработки кремниевого слоя 3.

Концентрацию легирующей примеси диффузионного слоя 2 задают так, чтобы генерировать р-n-переход, который необходим для солнечного элемента.

Так как концентрацию легирующей примеси диффузионного слоя 2 задают на основании, например, величины диффузии из кремниевого слоя, данная концентрация легирующей примеси меньше, чем концентрация легирующей примеси кремниевого слоя, в котором диффузия завершилась в большинстве случаев.

Обычно концентрацию легирующей примеси формируемого кремниевого слоя 3 устанавливают выше, чем концентрация легирующей примеси, которая требуется для диффузионного слоя 2.

В случае, когда многослойные пленки, в которых пленка, имеющая высокий показатель преломления, и пленка, имеющая низкий показатель преломления, уложены послойно, их применяют в качестве противоотражающей пленки 4, например нитрид кремния (SiNx), оксид титана (TiO2), оксид ниобия (Nb2O5), фторид магния (MgF2), оксид магния (MgO), оксид кремния (SiO2) или подобные, имеющие показатель преломления от 1,0 до 4,0, и предпочтительно используют в качестве материалов, составляющих многослойные пленки.

В других случаях нитрид кремния (SiNx) или оксид титана (TiO2) предпочтительно используют в качестве пленок, когда выполняют прожигающий процесс.

BSF слой 5 представляет собой слой тонкой толщины, который образуется благодаря химическому элементу, составляющему нижний электрод, или подобному кремниевой подложки 1, диффундирующему в кремниевой подложке с помощью термической обработки.

BSF слой 5 формируют путем, например, формирования нижнего электрода, содержащего алюминий, на обратной стороне кремниевой подложки р-типа и путем диффузии алюминия в кремниевой подложке вследствие термической обработки.

Первые нижние электроды 6, второй нижний электрод 7 и верхние электроды 8 представляют собой металлические электроды, которые получают путем прокаливания пасты, содержащей электропроводящий металл, такой как серебро или алюминий.

Второй нижний электрод 7 формируют на обратной стороне кремниевой подложки 1 так, чтобы иметь рисунок в виде полосы, и обеспечивают так, чтобы пересекать центральную часть обратной стороны.

Первые нижние электроды 6 обеспечивают у обеих сторон второго нижнего электрода 7 и формируют на обратной стороне кремниевой подложки 1 так, чтобы иметь прямоугольный рисунок.

Верхние электроды 8 формируют на верхней стороне кремниевой подложки 1.

Верхние электроды 8 имеют структуру, которая сформирована вдоль продольного направления второго нижнего электрода 7, в которой выстроено множество кусков электрода (например, пятьдесят кусков электрода), сформированных в ориентации полосы.

Верхние электроды 8 соединяют с кремниевым слоем 3 или диффузионным слоем 2 с помощью прожигающего процесса.

Этап термической обработки для формирования вышеописанного диффузионного слоя 2, этап термической обработки для формирования BSF слоя 5 и этап термической обработки верхних электродов 8 с помощью прожигающего процесса могут выполняться индивидуально.

С другой стороны, если любые два из данных этапов или все данные этапы выполняются в одно время, можно сократить время изготовления, устранить ряд этапов и уменьшить число аппаратов.

Далее способ изготовления солнечного элемента согласно данному варианту осуществления будет описан со ссылкой на чертежи.

Фиг.2 представляет собой схематичный вид аппарата для изготовления солнечного элемента согласно данному варианту осуществления.

На фиг.2 численная позиция 11 обозначает устройство формирования первой пленки, формирующее кремниевый слой на подложке при подаче газа, содержащего легирующую примесь, на подложку, численная позиция 12 обозначает устройство формирования второй пленки, формирующее противоотражающую пленку на кремниевом слое, численная позиция 13 обозначает устройство формирования электрода, формирующее электрод на подложке или противоотражающей пленке, и численная позиция 14 обозначает нагревающее устройство, нагревающее подложку.

Устройство 11 формирования первой пленки обеспечено нагревающей секцией 15, нагревающей подложку, и секцией 16 обработки плазмой, подвергающей подложку действию плазмы.

Механизм 17 переноса подложки, переносящий подложку, обеспечен при устройстве 11 формирования первой пленки, устройстве 12 формирования второй пленки, устройстве 13 формирования электрода и нагревающем устройстве 14 так, что подложка проходит через данные устройства.

Состояние вакуума поддерживается в устройстве 11 формирования первой пленки и устройстве 12 формирования второй пленки. Устройство 11 формирования первой пленки и устройство 12 формирования второй пленки применяются в состоянии, когда их внутренняя часть находится при заданном давлении.

Атмосферное давление поддерживается в устройстве 13 формирования электрода и нагревающем устройстве 14. Устройство 13 формирования электрода и нагревающее устройство 14 применяют при атмосферном давлении.

Следовательно, загрузочная шлюзовая камера (не показана на фигуре) может быть обеспечена между устройством 12 формирования второй пленки и устройством 13 формирования электрода.

Кроме того, подложка переносится между устройством 11 формирования первой пленки и устройством 12 формирования второй пленки в состоянии, когда поддерживается вакуум.

Кроме того, устройство травления (не показано на фигуре), которое выполняет сухое травление, может быть обеспечено со стороны выше по ходу от устройства 11 формирования первой пленки на пути, по которому переносится подложка.

В этом случае подложка переносится в состоянии, когда поддерживается вакуум, между устройством травления, устройством 11 формирования первой пленки и устройством 12 формирования второй пленки.

Далее способ изготовления солнечного элемента данного варианта осуществления путем использования данного аппарата для изготовления будет описан со ссылкой на фиг.3A-3D.

Как показано на фиг.3A, верхняя поверхность кремниевой подложки 21, которая имеет р-тип или n-тип, подвергается действию плазмы и, тем самым, очищается (обработка плазмой).

В качестве кремниевой подложки 21, которая имеет р-тип или n-тип, монокристаллическую кремниевую подложку или поликристаллическую кремниевую подложку выбирают согласно ее применению.

Кроме того, выбирают кремниевую подложку, которая имеет р-тип или n-тип, в которой структуру текстуры (не показано на фигуре) формируют на верхней стороне кремниевой подложки 21.

Более конкретно, кремниевую подложку помещают в аппарат плазменного химического осаждения из газовой фазы, формирующий кремниевый слой, давление внутри аппарата плазменного химического осаждения из газовой фазы снижают, затем генерируют плазму при подаче аргона внутрь аппарата плазменного химического осаждения из газовой фазы.

По этой причине подложку подвергают действию плазмы, выполняют очистку подложки (обработка плазмой).

Указанная обработка плазмой может выполняться путем применения аппарата генерации плазмы для исключительного использования.

В других случаях этап сухого травления в вакууме может выполняться, чтобы образовать структуру текстуры на верхней стороне подложки перед очисткой.

Кроме того, после выполнения сухого травления, если затем кремниевый слой формируется на подложке при поддержании атмосферы вакуума, можно опустить составной этап перемещения подложки из атмосферы вакуума в атмосферу воздуха и очистки подложки.

Затем, как показано на фиг.3B, формируют кремниевый слой 22 на верхней стороне кремниевой подложки 21, где кремниевый слой 22 содержит легирующую примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки 21.

Кремниевый слой 22 представляет собой поликристаллический кремний, аморфный кремний, микрокристаллический кремний или образованную из них смесь.

В случае, когда кремниевая подложка 21 представляет собой, например, кремниевую подложку р-типа, формируется кремниевый слой 22, в который включена легирующая примесь n-типа, такая как фосфор (Р), мышьяк (As) или сурьма (Sb).

Кроме того, в случае, когда кремниевая подложка 21 представляет собой кремниевую подложку n-типа, формируется кремниевый слой 22, в который включена легирующая примесь р-типа, такая как бор (В), галлий (Ga) или алюминий (Al).

Затем противоотражающую пленку 4, образованную из нитрида кремния (SiNx), оксида титана (TiO2), оксида ниобия (Nb2O5), фторида магния (MgF2), оксида магния (MgO), оксида кремния (SiO2) или подобного, формируют на кремниевом слое 22 с помощью способа химического осаждения из газовой фазы, способа магнетронного распыления, способа высокочастотного (ВЧ) магнетронного распыления или подобного.

Противоотражающую пленку 4 формируют при нагреве кремниевой подложки 21. Затем, как показано на фиг.3C, верхние электроды 8, образованные из серебра и имеющие заданную форму, формируют на противоотражающей пленке 4 с помощью способа трафаретной печати.

Затем первые нижние электроды 6 и второй нижний электрод 7, имеющие заданную форму, формируют на обратной стороне кремниевой подложки 21 с помощью способа трафаретной печати.

В случае кремниевой подожки 21 р-типа материалом первых нижних электродов 6 является алюминий, а материалом второго нижнего электрода 7 является серебро.

Затем, как показано на фиг.3D, кремниевую подложку 21, в которой сформированы кремниевый слой 2, противоотражающая пленка 4, верхние электроды 8, первые нижние электроды 6 и второй нижний электрод 7, подвергают термической обработке.

При данной термической обработке, в качестве ее условия, ее атмосфера является восстановительной атмосферой или инертной атмосферой, температура больше или равна 600°С и меньше или равна 1200°С, и ее время больше или равно 1 минуте и меньше или равно 120 минутам.

Согласно данной термической обработке легирующая примесь, включенная в кремниевый слой 22, диффундирует в кремниевую подложку 21, и, тем самым, формируется диффузионный слой 2.

Кроме того, в случае кремниевой подожки 21 р-типа, алюминий, включенный в первые нижние электроды 6, диффундирует в кремниевую подложку 21 с помощью данной термической обработки, и, тем самым, BSF слой 5 формируется на обратной стороне кремниевой подложки 21.

Кроме того, верхние электроды 8 проникают сквозь противоотражающую пленку 4 с помощью прожига и соединяются с кремниевым слоем 22 или кремниевой подложкой 21.

Вышеописанным образом можно получить солнечный элемент данного варианта осуществления.

Согласно солнечному элементу данного варианта осуществления, так как диффузионный слой 2, в котором диффундирует легирующая примесь n-типа (или р-типа), формируется возле верхней поверхности кремниевой подложки 1 р-типа (или n-типа), и кремниевый слой 3, содержащий легирующую примесь n-типа (или р-типа), укладывается послойно на диффузионный слой 2, можно получить эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента.

Кроме того, можно формировать диффузионный слой 2 и BSF слой 5 в одно время, кроме того, можно формировать их за короткое время по сравнению с обычным способом.

Вследствие этого можно сокращать длительность времени обработки для формирования диффузионного слоя 2 и BSF слоя 5, в результате, можно сокращать время изготовления, устранять ряд этапов и снижать стоимость изготовления.

Кроме того, можно выполнять этапы формирования текстуры путем сухого травления, формирования кремниевого слоя, формирования противоотражающей пленки или подобные в последовательности вакуумных устройств.

Следовательно, можно сокращать время вакуумирования и поддерживать подложку в очищенном состоянии без повторения операции замены внутренней атмосферы вакуумных устройств от состояния вакуума до воздушной атмосферы и от воздушной атмосферы до состояния вакуума.

Второй вариант осуществления

Далее способ изготовления солнечного элемента второго варианта осуществления настоящего изобретения будет описан со ссылкой на фиг.4A-4D.

Кроме того, на фиг.4A-4D используются символы для элементов, которые идентичны символам на фиг.3A-3D, и их объяснения опущены или упрощены.

Как показано на фиг.4A, структуру текстуры (не показана на фигуре) формируют на верхней поверхности кремниевой подложки 21 с проводимостью р-типа или n-типа и ее верхнюю сторону очищают.

Затем, как показано на фиг.4B, формируют кремниевый слой 31 на верхней стороне кремниевой подложки 21, где кремниевый слой 31 содержит легирующую примесь, тип проводимости которой отличается от типа проводимости кремниевой подложки 21.

В данном способе формирования кремниевого слоя 31 термическую обработку выполняют путем нагрева кремниевого слоя 31 в процессе формирования пленки, как указано численным обозначением 32, путем применения нагревателя или устройства инфракрасного облучения.

В условиях термической обработки ее атмосфера является атмосферой инертного газа (например, N2) при атмосферном давлении при температуре больше или равной 600°С и меньше или равной 1200°С.

Таким образом, как показано на фиг.4C, легирующая примесь, включенная в кремниевый слой 31, диффундирует в кремниевую подложку 21.

Следовательно, диффузионный слой 2, концентрация легирующей примеси которого меньше, чем концентрация легирующей примеси кремниевого слоя 31, формируется в кремниевой подложке 21 вблизи границы между кремниевой подложкой 21 и кремниевым слоем 31, и кремниевый слой 31 становится кремниевым слоем 3, в котором концентрация легирующей примеси снижается.

Затем, как показано на фиг.4D, противоотражающую пленку 4, образованную из нитрида кремния (SiNx), оксида титана (TiO2), оксида ниобия (Nb2O5), фторида магния (MgF2), оксида магния (MgO), оксида кремния (SiO2) или подобного, формируют на кремниевом слое 3 с помощью способа химического осаждения из газовой фазы, способа магнетронного распыления, способа высокочастотного (ВЧ) магнетронного распыления или подобного.

Затем верхние электроды 8, образованные из серебра и имеющие заданную форму, формируют на противоотражающей пленке 4 с помощью способа трафаретной печати.

Затем первые нижние электроды 6 и второй нижний электрод 7, имеющие заданную форму, формируют на обратной стороне кремниевой подложки 21 с помощью способа трафаретной печати.

В случае кремниевой подожки 21 р-типа материалом первых нижних электродов 6 является алюминий, а материалом второго нижнего электрода 7 является серебро.

Затем кремниевую подложку 21, в которой сформированы кремниевый слой 3, противоотражающая пленка 4, верхние электроды 8, первые нижние электроды 6 и второй нижний электрод 7, подвергают термической обработке.

В случае кремниевой подожки 21 р-типа BSF слой 5 формируется благодаря алюминию, включенному в первые нижние электроды 6, диффундируя в кремниевую подложку 21 с помощью термической обработки, и части, за исключением BSF слоя 5, становятся кремниевой подложкой 1.

Кроме того, верхние электроды 8 проникают сквозь противоотражающую пленку 4 с помощью прожига и соединяются с кремниевой подложкой.

При данной термической обработке ее температура больше или равна 500°С и меньше или равна 900°С; и длительность времени обработки короче, чем длительность времени обработки для формирования диффузионного слоя 2 (например, 1 минута или меньше).

Вышеописанным образом можно получить солнечный элемент данного варианта осуществления.

Согласно данному варианту осуществления, аналогично первому варианту осуществления, также можно получить эффективность преобразования света, которая равна эффективности преобразования обычного солнечного элемента.

Кроме того, можно формировать диффузионный слой 2 и BSF слой 5 в одно время, кроме того, можно формировать диффузионный слой 2 путем выполнения термической обработки кремниевого слоя 32 в то же время, когда формируется кремниевый слой 32.

Следовательно, можно дополнительно сокращать длительность времени термической обработки для формирования диффузионного слоя 2, можно дополнительно сокращать время изготовления, устранять ряд этапов и снижать стоимость изготовления.

Примеры

Далее на основании примеров и сравнительных примеров настоящее изобретение будет описано более конкретно, причем настоящее изобретение не ограничивается данными примерами.

Пример 1

Кремниевый слой, содержащий фосфор (Р), формировали с помощью способа химического осаждения из газовой фазы на монокристаллической кремниевой подложке р-типа, в которой структуру текстуры формировали на верхней стороне путем травления текстуры, где данная кремниевая подложка имела толщину 220 мкм и квадрат 156 мм.

Что касается условий формирования пленки, температура подложки была 300°С, скорость потока газа SiH4 была 300 ссм3, скорость потока газа РН3, который разбавляли 1% об. Н2, была 360 ссм3, и мощность была 300 Вт.

Полученный кремниевый слой был слоем, называемым как аморфный микрокристаллический, в котором микрополикристаллический кремний рассеян в аморфном кремнии, и его толщина была 50 нм.

Затем противоотражающую пленку, образованную из нитрида кремния (SiNx), формировали на данном кремниевом слое с помощью способа химического осаждения из газовой фазы.

Что касается условий формирования пленки, температура подложки была 400°С, скорость потока газа SiH4 была 30 ссм3, скорость потока газа NH3 была 30 ссм3, скорость потока газа N2, который был газом-носителем, была 600 ссм3, и мощность была 300 Вт.

Толщина полученной противоотражающей пленки составляла 70 нм.

Затем серебряную пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на область в форме полосы на обратной стороне кремниевой подложки, на которой нужно было формировать второй нижний электрод 7; затем пасту сушили при 150°С в течение 10 минут.

Затем алюминиевую пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на всю область обратной стороны кремниевой подложки, которая исключала второй нижний электрод 7; затем пасту сушили при 150°С в течение 10 минут.

Кроме того, серебряную пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на область верхней стороны кремниевой подложки, на которой нужно было формировать верхний электрод; затем пасту сушили при 150°С в течение 10 минут.

В результате формировали первые нижние электроды 6, второй нижний электрод 7 и верхние электроды 8.

Затем кремниевую подложку подвергали термической обработке при 750°С в течение 1 минуты.

Таким образом, BSF слой, имеющий глубину приблизительно 10 мкм, формировали на обратной стороне кремниевой подложки.

Одновременно верхние электроды пробивались сквозь противоотражающую пленку и вступали в контакт с диффузионным слоем.

Кроме того, легирующая примесь, включенная в кремниевый слой, диффундировала в кремниевую подложку, и формировали диффузионный слой 2.

В солнечном элементе, который получали таким образом, получали эффективность преобразования света, которая была равна эффективности преобразования солнечного элемента, в котором диффузионный слой формировали обычным способом.

Пример 2

Кремниевый слой, содержащий бор (В), формировали с помощью способа химического осаждения из газовой фазы на монокристаллической кремниевой подложке n-типа, в которой структуру текстуры формировали на верхней стороне путем травления текстуры, где данная кремниевая подложка имела толщину 220 мкм и квадрат 156 мм.

Что касается условий формирования пленки, температура подложки была 300°С, скорость потока газа SiH4 была 300 ссм3, скорость потока газа В2Н6, который разбавляли 0,5% об. Н2, была 360 ссм3, и мощность была 300 Вт.

Полученный кремниевый слой был слоем, называемым как аморфный микрокристаллический, в котором микрополикристаллический кремний рассеян в аморфном кремнии, и его толщина была 50 нм.

Затем противоотражающую пленку, образованную из нитрида кремния (SiNx), формировали на данном кремниевом слое с помощью способа химического осаждения из газовой фазы.

Что касается условий формирования пленки, температура подложки была 400°С, скорость потока газа SiH4 была 30 ссм3, скорость потока газа NH3 была 30 ссм3, скорость потока газа N2, который был газом-носителем, была 600 ссм3, и мощность была 300 Вт.

Толщина полученной противоотражающей пленки составляла 70 нм.

Затем кремниевый слой, имеющий толщину 0,5 мкм, который легировали фосфором (Р), формировали на обратной стороне кремниевой подложки с помощью способа DC магнетронного распыления, и серебряную пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на область в форме полосы на обратной стороне кремниевой подложки, на которой нужно было формировать второй нижний электрод 7; затем пасту сушили при 150°С в течение 10 минут.

Кроме того, серебряную пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на область верхней стороны кремниевой подложки, на которой нужно было формировать верхний электрод; затем пасту сушили при 150°С в течение 10 минут.

В результате формировали второй нижний электрод 7 и верхние электроды 8.

Затем кремниевую подложку подвергали термической обработке при 750°С в течение 1 минуты.

Таким образом, BSF слой, имеющий глубину приблизительно 10 мкм, формировали на обратной стороне кремниевой подложки.

Одновременно верхние электроды пробивались сквозь противоотражающую пленку и вступали в контакт с диффузионным слоем.

Кроме того, легирующая примесь, включенная в кремниевый слой, диффундировала в кремниевую подложку, и формировали диффузионный слой 2.

В солнечном элементе, который получали таким образом, получали эффективность преобразования света, которая была равна эффективности преобразования солнечного элемента, в котором диффузионный слой формировали обычным способом.

Сравнительный пример

Покрывающий материал, содержащий фосфор (Р), наносили на верхнюю сторону монокристаллической кремниевой подложки р-типа, в которой структуру текстуры формировали на верхней стороне путем травления текстуры, где данная кремниевая подложка имела толщину 220 мкм и квадрат 156 мм; затем термическую обработку проводили при 900°С в течение 10 минут, и диффузионный слой n-типа, имеющий толщину приблизительно 0,5 мкм, формировали вблизи верхней стороны кремниевой подложки.

Затем данный диффузионный слой промывали путем использования фтороводородной кислоты и дополнительно промывали водой путем использования сверхдистиллированной воды; затем противоотражающую пленку, образованную из нитрида кремния (SiNx), формировали на данном диффузионном слое с помощью способа химического осаждения из газовой фазы.

Что касается условий формирования пленки, температура подложки была 300°С, скорость потока газа SiH4 была 30 ссм3, скорость потока газа NH3 была 30 ссм3, скорость потока газа N2, который был газом-носителем, была 600 ссм3, и мощность была 300 Вт.

Толщина полученной противоотражающей пленки составляла 70 нм.

Затем серебряную пасту, имеющую толщину 70 мкм, наносили с помощью способа трафаретной печати на область в форме полосы на обратной стороне кремниевой подложки, на которой нужно было формировать второй нижний электрод 7; затем пасту сушили при 150°С в течение 10 минут.

Затем алюминиевую пасту, имеющую толщину 70 мкм, наносили с помощью способа трафаретной печати на прямоугольную область обратной стороны кремниевой подложки, на которой нужно было формировать первые нижние электроды 6; затем пасту сушили при 150°С в течение 2 минут.

Кроме того, серебряную пасту, имеющую толщину 20 мкм, наносили с помощью способа трафаретной печати на область верхней стороны кремниевой подложки, на которой нужно было формировать верхний электрод; затем пасту сушили при 150°С в течение 10 минут.

В результате формировали первые нижние электроды 6, второй нижний электрод 7 и верхние электроды 8.

Затем кремниевую подложку подвергали термической обработке при 750°С в течение 3 секунд.

Таким образом, BSF слой, имеющий глубину приблизительно 10 мкм, формировали на обратной стороне кремниевой подложки.

Одновременно верхние электроды пробивались сквозь противоотражающую пленку, образованную из нитрида кремния (SiNx), и вступали в контакт с диффузионным слоем.

Эффективность фотоэлектрического преобразования солнечного элемента, полученного таким образом, составляла от 12 до 17%.

Однако в случае, когда промывание было недостаточным или подложку не поддерживали в очищенном состоянии после промывания, эффективность фотоэлектрического преобразования часто снижалась и часто возникала неоднородность качества.

Согласно вышеописанным результатам было обнаружено, что и выход, и эффективность фотоэлектрического преобразования примеров 1 и 2 были дополнительно улучшены или были такими же, как в сравнительном примере.

Кроме того, в примерах 1 и 2 можно было формировать диффузионный слой, BSF слой и два нижних электрода и верхний электрод в одно время с помощью однократной термической обработки; длительность времени, требуемая для данного способа изготовления, значительно сокращалась по сравнению с обычными способами изготовления.

Применимость в промышленности

Как описано выше, настоящее изобретение применимо для способа изготовления солнечного элемента, аппарата для изготовления солнечного элемента и солнечного элемента, где можно сократить длительность времени для термической обработки, когда диффузионный слой формируют в кремниевой подложке, кроме того, сократить время изготовления и устранить ряд этапов путем выполнения диффузии легирующей примеси и прожига верхнего электрода в одно время, кроме того, можно изготовить солнечный элемент, имеющий эффективность фотоэлектрического преобразования, которая равна эффективности преобразования обычного солнечного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И ИЗГОТОВЛЕННЫЙ С ПОМОЩЬЮ ЭТОГО СПОСОБА СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2635834C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571444C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2114491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2570814C2 |

| СОЛНЕЧНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2626053C2 |

| КОНТАКТИРУЮЩИЙ ЗАДНЕЙ СТОРОНОЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ И ИЗГОТОВЛЕНИЕ ТАКОГО ЭЛЕМЕНТА | 2021 |

|

RU2815034C1 |

| ПЛЕНКООБРАЗУЮЩИЙ РАСТВОР ДЛЯ ДИФФУЗИИ БОРА | 2012 |

|

RU2615134C2 |

Способ изготовления солнечного элемента включает в себя: формирование на кремниевой подложке, проводимость которой имеет p-тип или n-тип, кремниевого слоя, включающего в себя легирующую примесь, тип проводимости которой отличается от типа проводимости данной кремниевой подложки, и диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью термической обработки кремниевого слоя. При этом, когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку, максимальный уровень температуры нагрева больше или равен 600°С и меньше или равен 1200°С. Также предложен аппарат для изготовления солнечного элемента и второй способ изготовления солнечного элемента. Изобретение обеспечивает возможность сократить длительность времени для термической обработки, когда диффузионный слой формируется в кремниевой подложке, кроме того, возможность сократить время изготовления и устранить ряд этапов путем выполнения этапов диффузии легирующей примеси и процесса прожига верхнего электрода в одно время, и, кроме того, возможность изготовить солнечный элемент, имеющий такую же эффективность фотоэлектрического преобразования, как эффективность преобразования обычного солнечного элемента. 3 н. и 16 з.п. ф-лы, 4 ил., 2 пр.

1. Способ изготовления солнечного элемента, где:

формируют на кремниевой подложке, проводимость которой имеет p-тип или n-тип, кремниевый слой, включающий в себя легирующую примесь, тип проводимости которой отличается от типа проводимости данной кремниевой подложки; и

вызывают диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью термической обработки кремниевого слоя, при этом,

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку, максимальный уровень температуры нагрева больше или равен 600°С и меньше или равен 1200°С.

2. Способ изготовления солнечного элемента по п.1, где дополнительно:

формируют противоотражающую пленку на данном кремниевом слое в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума, после того как сформирован кремниевый слой.

3. Способ изготовления солнечного элемента по п.1, где дополнительно:

формируют противоотражающую пленку на данном кремниевом слое после того как сформирован кремниевый слой; и

формируют верхний электрод на данной противоотражающей пленке, при этом,

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку, верхний электрод является электропроводящим к данному кремниевому слою или кремниевой подложке, и легирующая примесь диффундирует в кремниевую подложку с помощью нагрева кремниевой подложки, в которой были сформированы кремниевый слой, противоотражающая пленка и верхний электрод.

4. Способ изготовления солнечного элемента по п.1, где

когда формируют кремниевый слой, кремниевый слой, включающий в себя легирующую примесь n-типа, формируется на верхней стороне кремниевой подложки p-типа;

после того как сформирован данный кремниевый слой нижний электрод, включающий в себя алюминий, формируют на обратной стороне кремниевой подложки; и

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке, данная легирующая примесь диффундирует в кремниевой подложке, и часть алюминия нижнего электрода диффундирует в кремниевой подложке с помощью нагрева кремниевой подложки, в которой были сформированы кремниевый слой и нижний электрод.

5. Способ изготовления солнечного элемента по п.1, где

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке, время нагрева больше или равно 1 мин и меньше или равно 120 мин.

6. Способ изготовления солнечного элемента по п.1, где дополнительно

подвергают кремниевую подложку действию плазмы в вакууме перед формированием кремниевого слоя, и

затем формируют кремниевый слой в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после того, как кремниевая подложка подвергалась действию плазмы.

7. Способ изготовления солнечного элемента по п.6, где

кремниевый слой формируют с помощью способа плазменного осаждения из газовой фазы, подвергают кремниевую подложку действию плазмы и формируют кремниевый слой путем применения того же аппарата плазменного осаждения из газовой фазы.

8. Способ изготовления солнечного элемента по п.1, где дополнительно

формируют текстуру путем сухого травления верхней стороны кремниевой подложки в вакууме перед формированием кремниевого слоя; и

затем формируют кремниевый слой в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после травления.

9. Способ изготовления солнечного элемента по п.6, где дополнительно

формируют текстуру путем сухого травления верхней стороны кремниевой подложки в вакууме перед формированием кремниевого слоя; и

затем подвергают кремниевую подложку действию плазмы в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после травления.

10. Аппарат для изготовления солнечного элемента, содержащий:

устройство формирования первой пленки, формирующее кремниевый слой на подложке при подаче газа, содержащего легирующую примесь, на подложку;

устройство формирования второй пленки, формирующее противоотражающую пленку на кремниевом слое;

устройство формирования электрода, формирующее электрод на подложке или противоотражающей пленке; и

нагревающее устройство, нагревающее подложку.

11. Аппарат для изготовления солнечного элемента по п.10, где

устройство формирования первой пленки содержит нагревающую секцию, нагревающую подложку.

12. Аппарат для изготовления солнечного элемента по п.10, где устройство формирования первой пленки содержит секцию обработки плазмой, подвергающую подложку действию плазмы.

13. Аппарат для изготовления солнечного элемента по п.10, дополнительно содержащий:

механизм переноса подложки, переносящий подложку в устройство формирования первой пленки, устройство формирования второй пленки, устройство формирования электрода и нагревающее устройство в данном порядке.

14. Способ изготовления солнечного элемента, где:

формируют на кремниевой подложке, проводимость которой имеет p-тип или n-тип, кремниевый слой, включающий в себя легирующую примесь, тип проводимости которой отличается от типа проводимости данной кремниевой подложки; и

вызывают диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя, при этом

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевую подложку, максимальный уровень температуры нагрева больше или равен 600°С и меньше или равен 1200°С.

15. Способ изготовления солнечного элемента по п.14, где

когда легирующая примесь, включенная в кремниевый слой, диффундирует в кремниевой подложке с помощью нагрева кремниевой подложки во время формирования кремниевого слоя, время нагрева больше или равно 1 мин и меньше или равно 120 мин.

16. Способ изготовления солнечного элемента по п.14, где дополнительно

подвергают кремниевую подложку действию плазмы в вакууме перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя; и

затем вызывают диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после того, как кремниевая подложка подвергалась действию плазмы.

17. Способ изготовления солнечного элемента по п.16, где

кремниевый слой формируют с помощью способа плазменного осаждения из газовой фазы, подвергают кремниевую подложку действию плазмы и вызывают диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя путем применения того же аппарата плазменного осаждения из газовой фазы.

18. Способ изготовления солнечного элемента по п.14, где дополнительно

формируют текстуру путем сухого травления верхней стороны кремниевой подложки в вакууме перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя; и

затем вызывают диффузию легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после травления.

19. Способ изготовления солнечного элемента по п.16, где дополнительно

формируют текстуру путем сухого травления верхней стороны кремниевой подложки в вакууме перед диффузией легирующей примеси, включенной в кремниевый слой, в кремниевую подложку с помощью нагрева кремниевой подложки во время формирования кремниевого слоя; и

затем подвергают кремниевую подложку действию плазмы в состоянии, когда кремниевая подложка поддерживается в атмосфере вакуума после травления.

| ЕР 1870944 А1, 26.12.2007 | |||

| JP 8085874 A, 02.04.1996 | |||

| JP 63283172 A, 21.11.1988 | |||

| Устройство для определения состава и параметров комплекса технологического оборудования | 1985 |

|

SU1290267A1 |

| SU 1686983 A1, 27.06.1998. | |||

Авторы

Даты

2012-07-20—Публикация

2009-04-21—Подача