ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к солнечному элементу и модулю солнечного элемента, обладающему преимуществами, состоящими в низкой стоимости и высокой эффективности.

УРОВЕНЬ ТЕХНИКИ

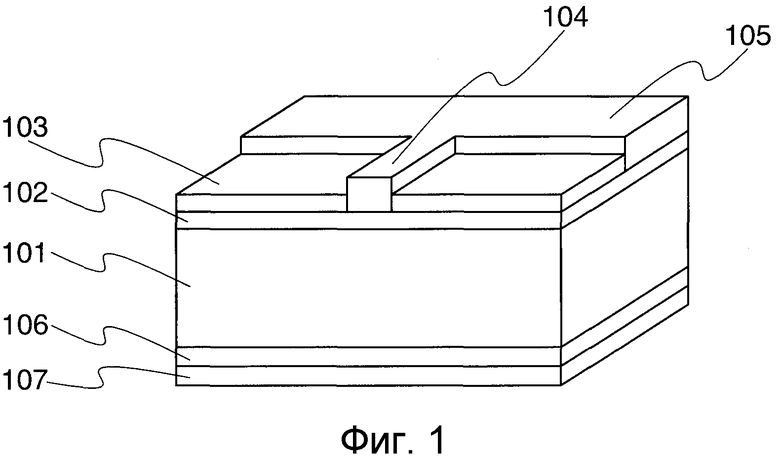

Фиг. 1 иллюстрирует одну обычную модель солнечного элемента массового производства, в котором использована подложка из моно- или поликристаллического кремния. Солнечный элемент включает кремниевую подложку p-типа 101, полученную путем легирования монокристаллического кремния легирующей примесью, такой как B или Ga. Эмиттерный слой 102 формируют в светопринимающей поверхности кремниевой подложки 101 путем термообработки, приводящей к диффузии легирующей примеси, придающей подложке проводимость n-типа, такой как P или Sb, в кремниевую подложку 101, в высокой концентрации. Множество вытягивающих электродов 104 шириной нескольких сотен до нескольких десятков микрон (tens of microns, tm) располагают таким образом, чтобы они примыкали к эмиттерному слою 102, для вытягивания фотогенерированного электрического заряда из подложки 101. Также несколько коллекторных электродов 105 шириной в несколько миллиметров (мм) располагают для накопления зарядов, вытянутых вытягивающими электродами 104, и они соединяют между собой солнечные элементы. Тогда как эти электроды могут быть сформированы различными способами, один способ, широко используемый, с точки зрения стоимости состоит в печатании металлической пасты, содержащей тонкие частицы металла, такого как Ag, и органическое связующее вещество, через экран, и т.п., и термообработке при температуре от нескольких сотен до примерно 850°C для связывания ее с подложкой. На поверхности подложки, противоположной светопринимающей поверхности, формируют обратный электрод 107 с полярностью, противоположной полярности электрода на светопринимающей стороне, с использованием металлической пасты, содержащей тонкие частицы металла, такого как Al или Ag, и органическое связующее вещество, путем трафаретной печати и отжига при температуре примерно 700-850°C. Между кремниевой подложкой 101 и обратным электродом 107 формируют слой электрического поля 106, содержащий легирующую примесь для придания ему той же проводимости p-типа, что и у подложки, такую как Al, B или Ga в высокой концентрации, для эффективного вытягивания наружу заряда, генерируемого на обратной стороне. Кроме того, в области падения света на солнечный элемент формируют пассивирующую пленку 103 для волноводного распространения света. В качестве пассивирующей пленки обычно используют пленку из нитрида кремния, которую образуют путем химического осаждения из паровой фазы (chemical vapor deposition, CVD), и т.п.

Пассивирующая пленка также обладает дополнительной важной функцией пассивирования поверхности кремния. Внутри кристаллов атомы кремния находятся в стабильном состоянии из-за ковалентной связи между соседними атомами. Однако на поверхности, соответствующей концу расположения атомов, где больше нет никаких соседних связанных атомов, возникает нестабильный уровень энергии, известный как «ненасыщенная связь». Поскольку ненасыщенная связь является электрически активной, она захватывает и гасит заряд, фотогенерированный внутри кремния, ослабляя работу солнечного элемента. Таким образом, солнечные элементы были подвергнуты пассивирующей обработке поверхности или, иными словами, были обработаны с образованием электрического поля, в результате чего фотогенерированные носители не могли быть захвачены ненасыщенными связями. Пленка нитрида кремния, образованная путем CVD, широко используется, поскольку ее оптические свойства являются пригодными для кремниевых солнечных элементов, и поскольку пленка сама по себе имеет положительный фиксированный заряд, а также обладает высоким пассивирующим эффектом, из-за включения большого количества водорода, способного пассивировать ненасыщенные связи.

С другой стороны, в эмиттерном слое, где присутствует электрический заряд с высокой плотностью, межзонная рекомбинация электронов и дырок, известная как Оже-рекомбинация, становится значительной, ослабляя работу солнечного элемента. Также явление фотонного поглощения свободным зарядом, известное как поглощение свободного носителя, становится заметным с точки зрения уменьшения величины фотогенерированного заряда. Следовательно, является желательным, чтобы концентрация легирующей примеси в эмиттерном слое поддерживалась как можно на более низком уровне, или чтобы глубина эмиттерного слоя была как можно более низкой. Однако снижение концентрации легирующей примеси, в свою очередь, повышает электросопротивление контакта между кремниевым и металлическим электродами, усиливая проблему повышенных омических потерь генерируемой мощности. Также образование мелкозалегающего эмиттерного слоя является трудным для регулирования, что усложняет поддержание высокого выхода продукции на уровне массового производства. Даже при возможности формирования мелкозалегающего эмиттерного слоя электрод может проникать сквозь эмиттерный слой в ходе образования электрода, включая этап отжига. Это часто приводит к явлению, состоящему в том, что какая-либо эффективность солнечного элемента становится недоступной.

Способы для предотвращения этих проблем включают способ селективного добавления высокой концентрации легирующей примеси к области формирования электрода, при отсутствии добавления какой-либо легирующей примеси к области, в которой отсутствует формирование электрода (известной как «область локального легирования»), и способ добавления легирующей примеси в относительно низкой концентрации (известный как «двойное легирование»).

Структуру локального легирования или структуру двойного легирования обычно создают путем образования диэлектрической пленки шириной несколько сотен нанометров (нм), такой как пленка оксида кремния или пленка нитрида кремния, на поверхности подложки, в качестве диффузионного барьера, обнажения части диэлектрической пленки, образующей электрод, путем использования фотолитографии (см., например, J. Knobloch, A. Noel, E. Schaffer, U. Schubert, F. J. Kainerewerd, S. Klussmann, W. Wettling, Proc. 23rd IEEE Photovoltaic Specialists Conference, p.271, 1993), травильной пасты (см., например, JP-A 2003-531807), или лазерной абляции и термообработки в печи для термообработки для диффузии паровой фазы легирующей примеси только через просвет. Однако эти способы совсем не подходят для массового производства, поскольку они включают сложные этапы или требуют наличия дорогостоящих материалов или аппаратуры.

Один более простой способ, пригодный для массового производства, состоит в предварительном перемешивании легирующей примеси в проводящей пасте в качестве материала для формирования электрода, как предложено, например, в работе D. L. Meier, H. P. Davis, R. A. Garcia, J. A. Jessup, Proc. 28th IEEE Photovoltaic Specialists Conference, p.69, 2000. С помощью этого способа P добавляют к пасте Ag в качестве легирующей примеси, например, пасту печатают на кремниевую подложку, а затем пасту прокаливают при точке эвтектики Ag и Si или выше. Тогда как часть кремния, на который наносили пасту Ag, тут же расплавлялась и рекристаллизовывалась при охлаждении, P, содержавшийся в пасте Ag, попадал в кремний, вследствие чего ниже части, на которой формировался электрод, немедленно образовывалась область с высокой концентрацией легирующей примеси P. Этот способ обычно называют «самолегированием», а проводящую пасту, предназначенную для реализации этого способа, называют «пастой для самолегирования». В вышеуказанной статье сообщается, что данный способ фактически приводит к хорошему электрическому контакту между Ag и Si.

С другой стороны, паста для самолегирования содержит легирующую примесь для формирования самолегированной области, которая дополнительно способствует эффективному формированию слоя с высокой концентрацией легирующей примеси, и т.п. в относительно высоких пропорциях. По этой причине, тогда как паста для самолегирования обеспечивает хороший электрический контакт между электродом и кремнием, содержание частиц металла, вносящих вклад в перенос заряда, вытянутого из кремниевой подложки, должно поддерживаться на низком уровне. В результате, спеченное тело, образованное из пасты для самолегирования, обладает высоким электросопротивлением межсоединения, что порождает проблему, состоящую в снижении выходной мощности солнечного элемента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Задача изобретения, которая поставлена вследствие вышеупомянутых обстоятельств, состоит в обеспечении солнечного элемента и модуль солнечного элемента, обладающего преимуществами, состоящими в хорошем электрическом контакте между кремниевой подложкой и вытягивающим электродом, сниженных потерях, вызванных электросопротивлением межсоединения электрода, и в исключительных характеристиках солнечного элемента.

Решение проблемы

Авторы изобретения, проведя обширные исследования для достижения вышеуказанной задачи, обнаружили, что если первый электрод в форме спеченного тела, образованного проводящей пастой, содержащей легирующую примесь для придания проводимости кремнию, используется в качестве вытягивающего электрода, а второй электрод, обладающий более высокой проводимостью, чем первый электрод, используется в качестве коллекторного электрода, то потери, вызванные электросопротивлением контакта между кремниевой подложкой и вытягивающим электродом, и потери, вызванные электросопротивлением электрода, снижаются, и характеристики солнечного элемента резко улучшаются. Изобретение основывается на этом обнаружении.

Следовательно, изобретение обеспечивает солнечный элемент и модуль солнечного элемента, как задано ниже.

(1) Солнечный элемент, содержащий подложку на основе кристаллического кремния одного типа проводимости, имеющую светопринимающую поверхность, эмиттерный слой, образованный со стороны светопринимающей поверхности подложки и имеющий добавленную к нему легирующую примесь противоположного типа проводимости, пассивирующую пленку, образованную на поверхности подложки, вытягивающий электрод для вытягивания фотогенерированного заряда из кремниевой подложки, и коллекторный электрод, находящийся в контакте, по меньшей мере, с частью вытягивающего электрода, предназначенный для накопления заряда, вытянутого вытягивающим электродом, характеризующийся тем, что вытягивающий электрод включает первый электрод в форме спеченной проводящей пасты, содержащей легирующую примесь для придания проводимости кремнию, причем, по меньшей мере, первый электрод образован таким образом, чтобы он проникал сквозь пассивирующий слой, а коллекторный электрод включает второй электрод, обладающий более высокой проводимостью, чем первый электрод.

(2) Солнечный элемент по п. (1), в котором ниже границы раздела между эмиттерным слоем кремниевой подложки и первым электродом образована самолегированная область, полученная в результате диффузии легирующей примеси в первом электроде в ходе этапа спекания.

(3) Солнечный элемент по п. (1) или (2), в котором самолегированная область обладает более низким удельным электросопротивлением, чем эмиттерный слой, расположенный рядом с ней.

(4) Солнечный элемент по любому из пп. (1)-(3), в котором первый электрод образован из проводящей пасты на основе Ag и содержит в качестве легирующей примеси B, Al, Ga, P, As, In или Sb в свободном состоянии или в виде их соединений или их сочетания.

(5) Солнечный элемент по любому из пп. (1)-(4), в котором первый электрод частично контактирует или полностью покрыт вторым электродом.

(6) Солнечный элемент по любому из пп. (1)-(5), в котором вытягивающий электрод имеет структуру ламината, состоящую из первого и второго электродов, а коллекторный электрод имеет монослойную структуру, состоящую из второго электрода.

(7) Солнечный элемент по любому из пп. (1)-(5), в котором каждый из электродов, вытягивающий и коллекторный, имеют структуру ламината, состоящую из первого и второго электродов.

(8) Солнечный элемент по любому из пп. (1)-(5), в котором вытягивающий электрод состоит из первого электрода, а коллекторный электрод состоит из второго электрода.

(9) Солнечный элемент по любому из пп. (1)-(8), в котором пассивирующая пленка содержит оксид кремния, нитрид кремния, карбид кремния, оксид алюминия, аморфный кремний, микрокристаллический кремний или оксид титана или их сочетания.

(10) Солнечный элемент, содержащий подложку на основе кристаллического кремния, имеющую несветопринимающую поверхность, пассивирующую пленку, образованную на несветопринимающей поверхности, вытягивающий электрод для вытягивания фотогенерированного заряда из кремниевой подложки, и коллекторный электрод, расположенный, по меньшей мере, частично в контакте с вытягивающим электродом, для накапливания заряда, собранного вытягивающим электродом, отличающийся тем, что вытягивающий электрод включает первый электрод в форме спеченной проводящей пасты, содержащий легирующую примесь для придания проводимости кремнию, причем, по меньшей мере, первый электрод образован таким образом, чтобы он проникал сквозь пассивирующий слой, а коллекторный электрод включает второй электрод, обладающий более высокой проводимостью, чем первый электрод.

(11) Солнечный элемент по п. (10), в котором на устройстве сопряжения между кремниевой подложкой и первым электродом образована самолегированная область, полученная в результате диффузии легирующей примеси в первом электроде в ходе этапа спекания.

(12) Солнечный элемент по п. (10) или (11), в котором самолегированная область обладает более низким удельным электросопротивлением, чем несамолегированная область, расположенная рядом с ней.

(13) Солнечный элемент по любому из пп. (10)-(12), в котором первый электрод образован из проводящей пасты на основе Ag и содержит B, Al, Ga, P, As, In или Sb в свободном состоянии или в виде их соединений или их сочетания.

(14) Солнечный элемент по любому из пп. (10)-(13), в котором первый электрод частично контактирует или полностью покрыт вторым электродом.

(15) Солнечный элемент по любому из пп. (10)-(14), в котором вытягивающий электрод имеет структуру ламината, состоящую из первого и второго электродов, а коллекторный электрод имеет монослойную структуру, состоящую из второго электрода.

(16) Солнечный элемент по любому из пп. (10)-(14), в котором каждый из электродов, вытягивающий и коллекторный, имеет структуру ламината, состоящую из первого и второго электродов.

(17) Солнечный элемент по любому из пп. (10)-(14), в котором вытягивающий электрод состоит из первого электрода, а коллекторный электрод состоит из второго электрода.

(18) Солнечный элемент по любому из пп. (10)-(17), в котором пассивирующая пленка содержит оксид кремния, нитрид кремния, карбид кремния, оксид алюминия, аморфный кремний, микрокристаллический кремний или оксид титана или их сочетания.

(19) Модуль солнечного элемента, содержащий электрически соединенные солнечные элементы по любому из пп. (1)-(18).

Благоприятные эффекты изобретения

В солнечном элементе, содержащем вытягивающий и коллекторный электроды, электрод для самолегирования и высокопроводящий электрод используют, соответственно, в качестве вытягивающего электрода и коллекторного электрода. Тогда потери, вызванные электросопротивлением контакта кремний-электрод, и потери, вызванные электросопротивлением электрода, снижаются, и в то же время снижаются оптические и электрические потери в эмиттерном слое. Характеристики солнечного элемента резко улучшаются. Также способ может быть внедрен посредством стандартной трафаретной печати и аналогичных технологий, которые являются вполне эффективными для снижения затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схематическое перспективное изображение примерной структуры стандартного солнечного элемента.

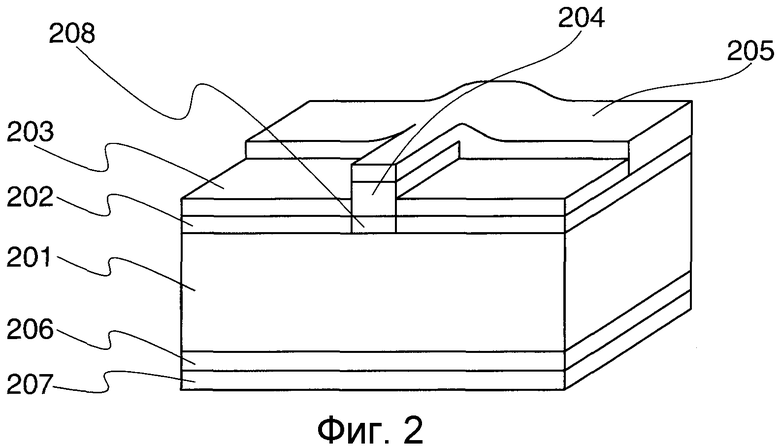

Фиг. 2 представляет собой схематическое перспективное изображение примерной структуры солнечного элемента в одном варианте воплощения изобретения.

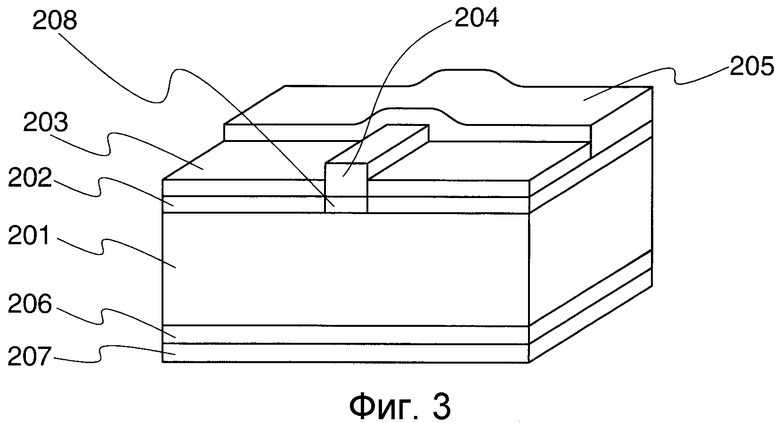

Фиг. 3 представляет собой схематическое перспективное изображение примерной структуры солнечного элемента в другом варианте воплощения изобретения.

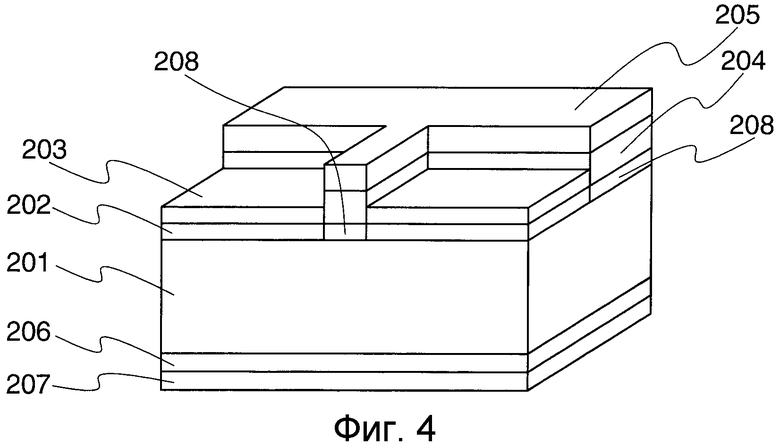

Фиг. 4 представляет собой схематическое перспективное изображение примерной структуры солнечного элемента в еще одном варианте воплощения изобретения.

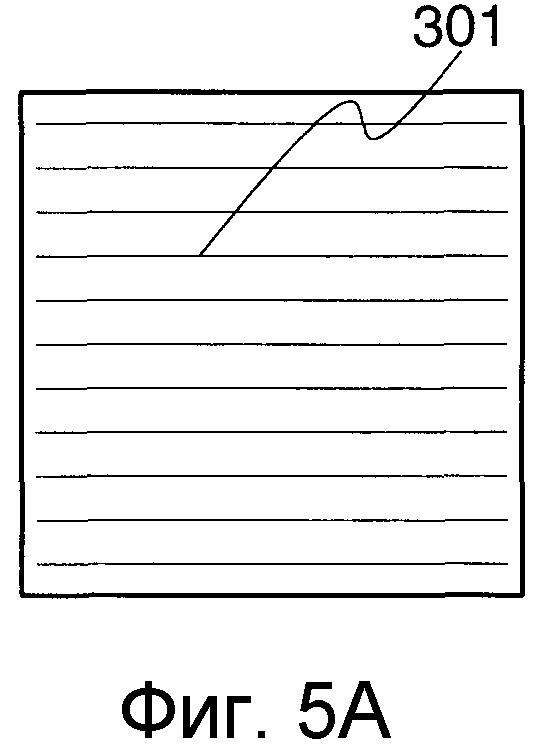

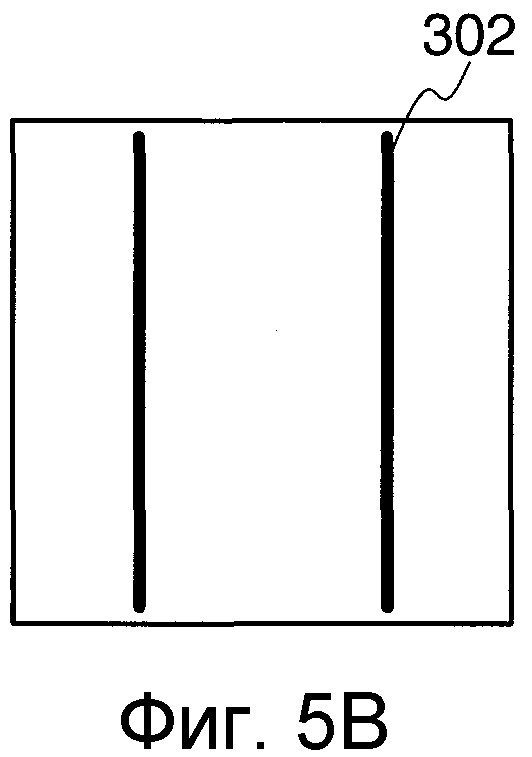

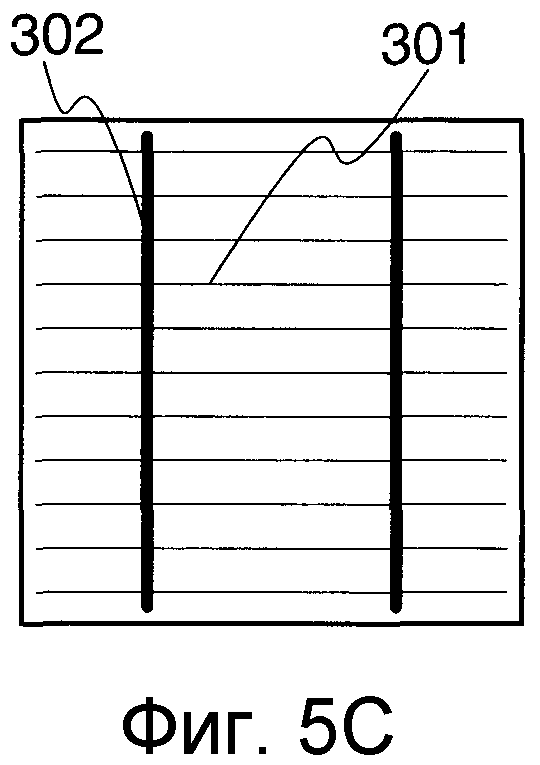

Фиг. 5 представляет собой горизонтальную проекцию печатной формы, предназначенной для использования при формировании электрода согласно изобретению, (А) показывающую изображение одного вытягивающего электрода, (В) показывающую изображение одного коллекторного электрода и (С) показывающую комбинированное изображение вытягивающего и коллекторного электродов.

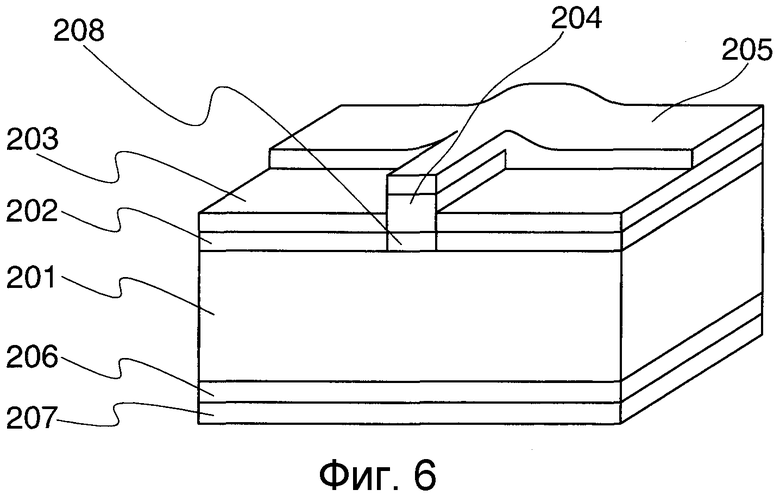

Фиг. 6 представляет собой схематическое перспективное изображение примерной структуры солнечного элемента в еще одном варианте воплощения изобретения.

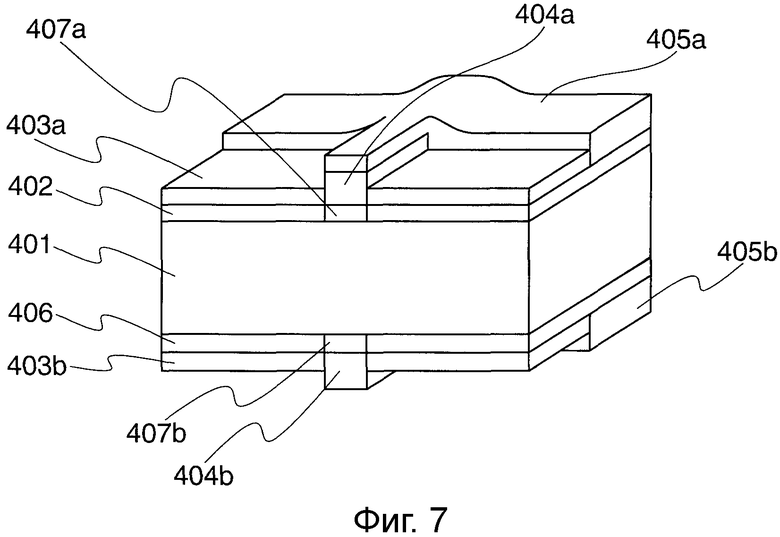

Фиг. 7 представляет собой схематическое перспективное изображение примерной структуры солнечного элемента в еще одном варианте воплощения изобретения.

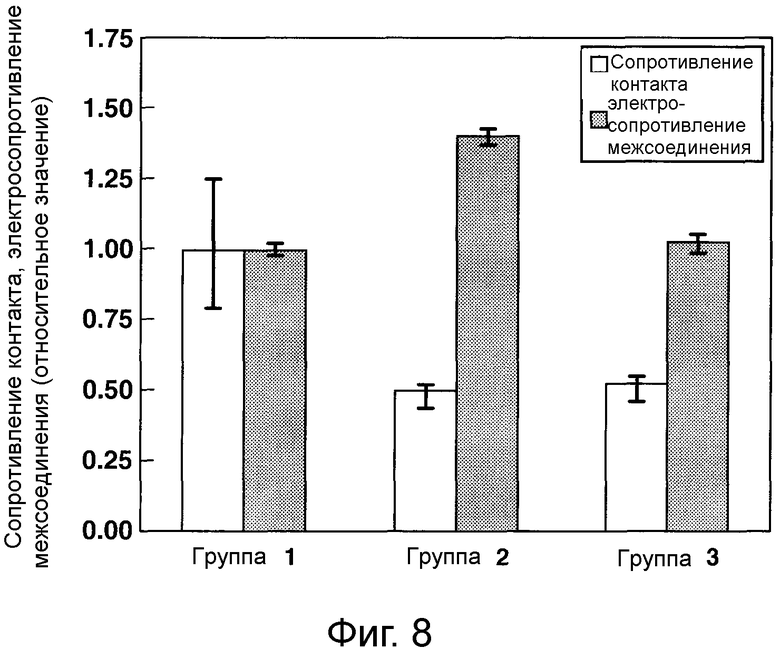

Фиг. 8 представляет собой диаграмму, иллюстрирующую значения электросопротивления межсоединения и электросопротивления контакта в примере и в сравнительном примере.

ОПИСАНИЕ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Обратимся к фиг. 2-8, где представлено несколько вариантов воплощения изобретения, описанных ниже. Одинаковые номера ссылок означают одинаковые или соответствующие детали на всех представленных изображениях, при том что их описания иногда опущены.

Фиг. 2 иллюстрирует солнечный элемент в одном варианте воплощения изобретения. Солнечный элемент включает подложку на основе кристаллического кремния 201 одного типа проводимости, эмиттерный слой 202, образованный на кремниевой подложке 201 и имеющий добавленную к нему легирующую примесь противоположного типа проводимости, пассивирующую пленку 203, образованную на поверхности эмиттерного слоя 202, вытягивающий электрод для вытягивания фотогенерированного электрического заряда из кремниевой подложки 201, и коллекторный электрод для накопления заряда, вытянутого вытягивающим электродом, причем электроды образованы путем печатания и прокаливания проводящей пасты. Вытягивающий электрод включает первый электрод 204 в форме спеченного тела проводящей пасты, содержащей легирующую примесь для придания кремнию того же типа проводимости, что и у эмиттерного слоя. Первый электрод 204 формируют таким образом, чтобы он проникал сквозь пассивирующий слой 203, и в то же время самолегированная область 208, в которую легирующая примесь диффундирует из первого электрода 204 при высокой концентрации, образуется непосредственно ниже первого электрода 204. Это способствует установлению хорошего электрического контакта между первым электродом 204 и кремниевой подложкой 201 и снижает концентрацию легирующей примеси или глубину залегания эмиттерного слоя 202 и, в конечном счете, ослабляет любое ухудшение характеристики солнечного элемента, вызванные рекомбинацией носителей и поглощением свободных носителей в эмиттерном слое. Кроме того, коллекторный электрод включает второй электрод 205, обладающий более высокой проводимостью, чем первый электрод 204, что способствует значительному снижению потерь выходной мощности солнечного элемента, вызванных электросопротивлением межсоединения. В значительной мере проиллюстрирован слой 206 электрического поля и обратный электрод 207.

Далее будет описан один примерный способ изготовления солнечного элемента согласно изобретению. Изобретение не ограничено солнечным элементом, изготовленным этим способом.

Срез 100 монокристаллической кремниевой подложки p-типа, в которой кремний высокой чистоты легирован элементом III группы, таким как B или Ga, для придания ей удельного электросопротивления 0,1-5 Ом·см, протравливают концентрированным щелочным раствором гидроксида натрия или гидроксида калия, с концентрацией 5-60% масс., или смешанной кислотой, представляющей собой смесь фтороводородной и азотной кислот, для удаления слоя поврежденной поверхности. Моноподложка на основе кристаллического кремния может быть приготовлена методом Чохральского или методом плавающей зоны.

Впоследствии поверхность подложки обеспечивают микроскопическими неровностями, известными как текстура. Текстура является эффективным средством для снижения отражательной способности солнечных элементов. Текстура может быть легко обеспечена путем пропитки подложки в горячем щелочном растворе гидроксида натрия, гидроксида калия, карбоната калия, карбоната натрия, гидрокарбоната натрия или гидроксида тетраметиламмония (концентрация 1-10% масс.) при температуре 60-100°C в течение примерно 10-30 минут. Часто для контроля реакции в щелочном растворе растворяют надлежащее количество 2-пропанола.

Текстурирование следует за промывкой водным раствором кислоты, такой как хлороводородная кислота, серная кислота, азотная кислота или фтороводородная кислота или их смеси. Промывка хлороводородной кислотой является предпочтительной с точки зрения затрат и свойств. Для повышения чистоты промывку можно осуществлять путем перемешивания 0,5-5% масс. водного раствора перекиси водорода с водным раствором хлороводородной кислоты и нагрева при 60-90°C.

На подложке эмиттерный слой образуется за счет диффузии паровой фазы с использованием оксихлорида фосфора. Концентрацию P и глубину залегания эмиттерного слоя определяют по балансу электросопротивления электрического тока через эмиттерный слой и эффект пассивации поверхности и т.п. Как правило, их определяют таким образом, чтобы эмиттерный слой мог обладать поверхностным электросопротивлением 50-400 Ом/квадрат (Ом/□), измеренным четырехэлектродным методом.

В обычных кремниевых солнечных элементах p-n переход должен быть создан только на светопринимающей поверхности. С этой целью должно быть использовано подходящее средство для предотвращения какого-либо p-n перехода на задней поверхности, например, за счет осуществления диффузии, при совмещении двух подложек, или за счет стравливания диффузионного слоя на одной стороне в водном щелочном растворе, и т.п. В конце диффузии стекло, образованное на поверхности, удаляют с использованием хлороводородной кислоты и т.п.

Затем на светопринимающей поверхности образуется антиотражающая/пассивирующая пленка. С использованием системы химического осаждения из паровой фазы для образования пленки осаждают пленку из нитрида кремния или аналогичную пленку шириной 80-125 нм, как правило, примерно 100 нм. Часто в качестве газа-реагента используют смесь моносилана (SiH4) и аммиака (NH3), хотя вместо NH3 можно использовать азот. Также желаемый показатель преломления может быть получен с использованием газообразного H2 для разбавления пленкообразующих частиц, для регулирования давления процесса или для разбавления газообразного реагента. Пленка не ограничивается нитридом кремния и вместо него можно использовать оксид кремния, карбид кремния, оксид алюминия, аморфный кремний, микрокристаллический кремний или оксид титана, при том что она может быть образована путем термообработки, осаждения атомного слоя и т.п., а также путем химического осаждения из паровой фазы.

Затем на эмиттерном слое формируют первый электрод. Для первого электрода используют, например, серебряную пасту, которую приготавливают путем смешивания серебряного порошка, стеклокерамического припоя и легирующей примеси с органическим связующим.

Поскольку типом проводимости эмиттерного слоя в данном варианте воплощения является n-тип, легирующей примесью, используемой в настоящей работе, является элемент V группы, такой как P, In или Sb в свободном состоянии, или в виде их соединений или их сочетания. Состав пасты должен быть отрегулирован в зависимости от структуры и типа солнечного элемента. При использовании пентоксида дифосфора ее рецептура составляет примерно 0,1-30% масс., а предпочтительно 2-15% масс. Тип и количество органического связующего хорошо известны.

Пасту наносят путем трафаретной печати и последующего отжига или термообработки для установления проводимости между электродом и кремнием. Данная термообработка известна как явление сквозного прокаливания, при котором в ходе прокаливания серебряной пасты пленка нитрида кремния взаимодействует с стеклокерамическим припоем и, таким образом, разлагается, позволяя частицам Ag проникать сквозь пленку нитрида кремния, с образованием электрического контакта с подложкой. Технология сквозного прокаливания широко используется при изготовлении солнечных элементов на основе кристаллического кремния.

Хотя легирующая примесь в серебряной пасте диффундирует, отчасти в кремниевую подложку, с достижением самолегирования даже при термообработке при температуре примерно 700-800°C в электроде, что соответствует обычно применяемому диапазону температур прокаливания, для более эффективного формирования самолегированной области рекомендуется прокаливание при температуре большей или равной 835°C, т.е. точке эвтектики Ag и Si. При прокаливании при этой или при более высокой температуре кремний взаимодействует с серебром и расплавляется, а затем рекристаллизуется, привнося дополнительную легирующую примесь. По существу, происходит высококонцентрационное легирование, что улучшает электрический контакт между спеченным серебром и кремнием.

Электрическое сопротивление контакта между кремнием и электродом находится во взаимосвязи с концентрацией носителей, то есть с концентрацией легирующей примеси на поверхности кремния и материала электрода. Там, где образуется электрический контакт между стандартным отпечатанным серебряным электродом и кремнием, предполагается, что концентрация легирующей примеси на поверхности кремния должна составлять, по меньшей мере, 1×10-9 см3, предпочтительно, по меньшей мере, 5×10-9 см3.

Концентрация легирующей примеси может быть измерена непосредственно методом масс-спектроскопии вторичных ионов (secondary ion mass spectroscopy, SIMS) и т.п. Однако такое количественное измерение на производственном участке почти не используется, поскольку приготовление образца является громоздким, а измерение требует навыка.

Для простоты измерения используется способ распределенного сопротивления. В частности, способ состоит в помещении двух металлических зондов впритык к кремниевой подложке, запускании электрического тока между двумя точками и измерении падения напряжения между ними. Распределительное сопротивление представляет собой падение напряжения, деленное на значение тока. Поскольку падение напряжения происходит в принципе в сверхмалой области вблизи точки контакта зонда, этот способ обеспечивает оценку сверхмалой области. Если область контакта между зондом и кремниевой подложкой распознается, то может быть определено удельное электросопротивление в зависимости от концентрации легирующей примеси на поверхности кремния.

Для того чтобы самолегированная область функционировала эффективно, является предпочтительным, чтобы удельное электросопротивление области на его поверхности составляло 10 мОм·см или менее, более предпочтительно 2 мОм·см или менее. Более низкий предел обычно составляет, по меньшей мере, 0,5 мОм·см, хотя это и не является критическим.

Также является предпочтительным, чтобы удельное электросопротивление эмиттерного слоя (образованного в светопринимающей области) на его поверхности было, насколько возможно, большим с точки зрения подавления вышеупомянутых оптических потерь и потерь на рекомбинацию носителей, но является предпочтительным, чтобы оно было несколько ниже с точки зрения повышения фотонапряжения. То есть удельное электросопротивление эмиттерного слоя на его поверхности должно падать в оптимальном диапазоне. Оптимальный диапазон составляет 5-50 мОм·см, хотя он изменяется в зависимости от структуры солнечного элемента. С другой стороны, для получения максимального преимущества от двойной легирующей структуры эмиттерный слой должен быть спроектирован и отрегулирован таким образом, чтобы удельное электросопротивление эмиттерного слоя на его поверхности могло бы быть более высоким, чем удельное электросопротивление самолегированной области.

После формирования первого электрода указанным способом, второй электрод формируют на первом электроде путем трафаретной печати и прокаливания.

Второй электрод должен быть обеспечен более высокой проводимостью, чем первый электрод, в целях подавления потерь на электросопротивление межсоединения, когда заряд, вытягиваемый из кремниевой подложки в первый электрод, течет в коллекторный электрод. Такой электрод может быть приготовлен с использованием серебряной пасты, содержащей более высокую долю, например, частиц серебра. Удельное электросопротивление второго электрода, которое предпочтительно является более низким, желательно должно составлять самое большее до 5 мОм·см, более предпочтительно до 3 мОм·см.

Что касается последовательности прокаливания первого и второго электродов, этапы печатания и прокаливания первого электрода и этапы печатания и прокаливания второго электрода могут быть осуществлены по отдельности, как было упомянуто выше. В качестве альтернативы после печатания и сушки первого электрода печатают второй электрод, и для одновременного прокаливания обоих электродов осуществляют одну общую термообработку.

Что касается вытягивающего электрода и коллекторного электрода, вытягивающий электрод может иметь структуру ламината, состоящую из первого и второго электродов, а коллекторный электрод может иметь монослойную структуру, состоящую из второго электрода, как показано на фиг. 2. В качестве альтернативы, вытягивающий электрод может иметь монослойную структуру, состоящую из первого электрода, а коллекторный электрод может иметь монослойную структуру, состоящую из второго электрода, как показано на фиг. 3.

Также каждый электрод, вытягивающий и коллекторный, может иметь структуру ламината, состоящую из первого и второго электродов, как показано на фиг. 4.

Структура этих электродов может быть приготовлена, например, путем нанесения электродной пасты трафаретной печатью, для создания, в случае первого электрода, рисунка, состоящего исключительно из вытягивающих электродов, как показано на фиг. 5(А), или рисунка, как вытягивающих, так и коллекторных электродов, как показано на фиг. 5(С), а в случае второго электрода, рисунка, как показано на фиг. 5(С), или рисунка, состоящего исключительно из коллекторных электродов, как показано на фиг. 5(В).

Способ формирования электрода не ограничен трафаретной печатью и может быть осуществлен с использованием струйной печати, дозатора, металлографии, аэрозольного распыления и т.п. Электрод, имеющий структуру, как показано на фиг. 4, может быть приготовлен путем осуществления металлизации, с помощью первого электрода, служащего в качестве затравки для создания второго электрода. Для металлизации применяется нанесение покрытия методом электроосаждения, нанесение покрытия методом химического восстановления или нанесение фотоэлектролитического покрытия.

В варианте воплощения, в котором коллекторный электрод представляет собой монослойную структуру, состоящую из второго электрода, второй электрод может проникать сквозь пассивирующий слой 203, например, за счет способности к сквозному прокаливанию, до того, как он станет контактировать с эмиттерным слоем 202, как показано на фиг. 2 и 3, или не может проникать сквозь пассивирующий слой 203, как показано на фиг. 6.

Вариант воплощения согласно фиг. 6, в котором пассивирующая пленка находится непосредственно ниже коллекторного электрода, оставляет незатронутым препятствия для рекомбинации носителей на поверхности кремния в этой части, что, таким образом, улучшает характеристики солнечного элемента. Способность к сквозному прокаливанию электродной пасты для ее проникновения сквозь пассивирующую пленку связана с величиной нижней температуры размягчения добавляемого стеклокерамического припоя. Следовательно, второй электрод может быть создан с использованием пасты для высокотемпературного прокаливания, содержащей относительно малое количество стеклокерамического припоя или в которой отсутствует стеклокерамический припой, или смоляная паста, обладающая низкотемпературным отверждением.

Обратный электрод формируют путем перемешивания алюминиевого порошка с органическим связующим и печатания полученной пасты путем трафаретной печати. За печатанием следует прокаливание при температуре 700-900°C в течение 5-30 минут с образованием обратного электрода и слоя для электрического поля.

Следует отметить, что слой для электрического поля также может быть получен путем диффузии паровой фазы, например, бромида брома. В этом случае с точки зрения подавления электросопротивления межсоединения для формирования обратного электрода является предпочтительным использовать серебряную пасту.

Прокаливание обратного электрода и электрода светопринимающей поверхности может быть осуществлено одновременно. Также порядок формирования электродов на противоположных поверхностях может быть обратным.

Вариант воплощения с обратным нанесением электрода

Электрод, сконструированный путем комбинирования первого и второго электродов согласно изобретению, также применим для несветопринимающей поверхности солнечного элемента. Фиг. 7 иллюстрирует вариант воплощения, в котором электрод согласно изобретению нанесен как на светопринимающую поверхность, так и на несветопринимающую поверхность. Тогда как в кремниевом солнечном элементе p-типа использована кремниевая подложка 401 проводимости p-типа, данный вариант воплощения состоит в том, что самолегированная область 407b, образованная непосредственно ниже первого электрода 404b, находящегося на несветопринимающей стороне, имеет проводимость p-типа, а самолегированная область 407a, находящаяся на светопринимающей стороне, имеет проводимость n-типа. Таким образом, пасту для самолегирования, содержащую элемент V группы, используют для первого электрода 404a, находящегося на светопринимающей стороне, а пасту для самолегирования, содержащую элемент III группы, используют для первого электрода 404b, находящегося на несветопринимающей стороне. Также проиллюстрирован эмиттерный слой 402, пассивирующий слой 403a и коллекторные электроды 405a и 405b.

Такая структура на несветопринимающей стороне позволяет покрывать поверхность, на которой не образуется электрод, слоем для электрического поля 406 и пассивирующей пленкой 403b, повышая, таким образом, эффективность накопления фотогенерированных носителей. Следует отметить, что слой для электрического поля 406 не может быть образован там, где пассивирующая пленка обладает эффектом полной пассивации.

Форма и конструкция первого и второго электродов 404b и 405b на светопринимающей стороне может быть той же, что и у электродов на светопринимающей стороне на фиг. 2-6. В частности, вытягивающий электрод на несветопринимающей стороне может иметь структуру ламината, состоящего из первого и второго электродов, а коллекторный электрод может иметь монослойную структуру, состоящую из второго электрода, втягивающий или коллекторный электрод могут иметь монослойную структуру, состоящую из первого или второго электрода, или каждый из электродов, вытягивающий или коллекторный, может иметь структуру ламината, состоящего из первого и второго электродов.

Также там, где коллекторный электрод на несветопринимающей стороне имеет монослойную структуру, состоящую из второго электрода 405b, как на фиг. 7, второй электрод 405b может проникать сквозь пассивирующий слой 403b, до достижения контакта со слоем 406 полевого эффекта или кремниевой подложкой 401, как показано на фиг. 7, или может не проникать сквозь пассивирующий слой.

На несветопринимающей поверхности является предпочтительным, чтобы был обеспечен отражатель (не показан) для повторного собирания света, передаваемого подложкой. Хотя отражатель может представлять собой пленку алюминия или серебра, образованного путем вакуумного испарения, и т.п., достаточный отражающий эффект достигается просто путем использования белого обратного листа и т.п. на модуле солнечного элемента, без какой-либо дополнительной обработки. При отсутствии отражателя производство электроэнергии еще возможно путем генерирования рассеянного света, выходящего из задней поверхности, или путем помещения солнечного элемента таким образом, чтобы несветопринимающая поверхность могла стать светопринимающей стороной.

Вариант воплощения подложки n-типа

Хотя солнечный элемент изобретения описан со ссылкой на варианты воплощения, в которых использованы кремниевые подложки p-типа, изобретение в равной мере применимо для солнечного элемента, в котором использована кремниевая подложка n-типа.

В этом варианте воплощения, что касается структуры согласно фиг. 7, кремниевая подложка 401, слой для электрического поля 406 и самолегированная область 407b на несветопринимающей стороне имеют проводимость n-типа, а эмиттерный слой 402 и самолегированная область 407a на светопринимающей стороне имеют проводимость p-типа.

В настоящей работе кремниевая подложка 401 представляет собой подложку n-типа на основе кристаллического кремния, который приготавливают путем легирования кремния высокой чистоты элементом V группы, такого как P или Sb, для обеспечения удельного электросопротивления 0,1-5 Ом·см. Эмиттерный слой 402 может быть образован при легировании кремниевой подложки бором за счет диффузии паровой фазы, с использованием, например, бромида брома. Также слой для электрического поля может быть сформирован за счет диффузии паровой фазы, с использованием, например, оксихлорида фосфора. Самолегированный слой 407a на светопринимающей стороне создают с использованием пасты для самолегирования, содержащей элемент III группы, такой как B, Al, Ga или In в свободном состоянии, или в виде их соединений или их сочетания. Самолегированный слой 407b на несветопринимающей стороне создают с использованием пасты для самолегирования, содержащей элемент V группы, такой как P, As или Sb в свободном состоянии, или в виде их соединений или их сочетания.

Множество солнечных элементов согласно изобретению могут быть электрически соединены и использованы в качестве модуля солнечного элемента. В этом варианте воплощения соединение может быть осуществлено любыми хорошо известными способами.

ПРИМЕРЫ

Примеры и сравнительные примеры приведены ниже в качестве иллюстрации, а не в качестве ограничения.

Примеры и сравнительные примеры

Для демонстрации преимуществ изобретения солнечный элемент, имеющий стандартную структуру электрода, и солнечный элемент, имеющий структуру электрода согласно изобретению, сопоставляют для выявления способности к генерированию электроэнергии.

Было обеспечено 90 нарезанных (100), легированных бором кремниевых подложек p-типа площадью 125 квадратных мм, обладающих глубиной диффузии 250 мкм и удельным электросопротивлением 1 Ом·см. Подложки были пропитаны горячим концентрированным водным раствором гидроксида калия для удаления поврежденного слоя, пропитаны в водном растворе гидроксида калия/2-пропанол для образования текстуры, а затем промыты в смеси хлороводородная кислота/перекись водорода. Затем подложки с их совмещенными задними поверхностями были подвергнуты термообработке при 870°C в атмосфере оксихлорида фосфора для легирования светопринимающей поверхности фосфором, с образованием p-n перехода, обладающего поверхностным сопротивлением 90 Ом/□. Здесь и далее диффузионный слой на несветопринимающей поверхности был стравлен фтороазотной кислотой, а фосфорсодержащее стекло было удалено с помощью хлороводородной кислоты, с последующей промывкой деионизованной водой и сушкой.

Здесь и далее, с использованием системы плазменно-химического осаждения из газовой фазы, поверх поверхности образца на светопринимающей стороне в качестве пассивирующей пленки была образована пленка нитрида кремния.

В этот момент времени подложки были разделены на три группы (1), (2) и (3), каждая из которых состоит из 30 подложек. Каждая из различных серебряных паст (см. ниже) была отпечатана на подложках в виде электрода светопринимающей стороны, с использованием трафаретной печати, имеющей рисунок вытягивающего и коллекторного электродов на общем трафарете, как показано на фиг. 5(С). Что касается условий печатания электродной пасты, условия были выбраны заранее, и для каждого набора условий условия печатания, такие как давление печати и угол сжатия, были отрегулированы таким образом, чтобы в конце прокаливания была получена эквивалентная ширина линии и площадь поперечного сечения.

Группа (1) представляет собой сравнительный пример, представляющий собой технологию согласно уровню техники. В качестве первого электрода обычная паста (паста A) для высокотемпературного прокаливания типа сквозного прокаливания была отпечатана трафаретной печатью и высушена. Затем серебряная паста (паста B) высокой проводимости была отпечатана трафаретной печатью в качестве второго электрода, вследствие чего первый электрод был им полностью покрыт. Здесь и далее прокаливание при 830°C или при оптимальном условии было выполнено при окружающей атмосфере (на воздухе).

Группа (2) представляет собой другой сравнительный пример, представляющий собой технологию согласно уровню техники. В качестве первого электрода серебряная паста (паста C) для самолегирования типа сквозного прокаливания, имеющая фосфорсодержащее соединение, добавленное таким образом, чтобы самолегированная область могла иметь удельное электросопротивление 2 мОм·см, была отпечатана трафаретной печатью и высушена. Затем паста C была снова отпечатана методом трафаретной печати в качестве второго электрода таким образом, чтобы первый электрод был им полностью покрыт. Здесь и далее прокаливание при 880°C или при оптимальном условии было осуществлено при окружающей атмосфере.

Группа (3) представляет собой пример изобретения. Паста C была отпечатана трафаретной печатью и высушена в виде первого электрода, а паста B была отпечатана в виде второго электрода, вследствие чего первый электрод был им полностью покрыт. Здесь и далее прокаливание при 880°C, т.е. при оптимальном условии, было выполнено при окружающей атмосфере.

Затем все солнечные элементы на их задней поверхности были покрыты алюминиевой пастой по всей поверхности их образца. Здесь и далее прокаливание при 780°C, т.е. при оптимальном условии, было выполнено при окружающей атмосфере.

Для солнечных элементов трех групп форма электрода, находящегося на светопринимающей стороне, была исследована путем выбора 5 образцов из каждой группы и измерения ширины линии и площади поперечного сечения электрода в девяти (9) позициях в пределах поверхности образца под лазерным микроскопом. В таблице 1 указаны средние значения измерений для каждой группы, демонстрирующие, что для всех групп были получены электроды эквивалентной формы.

Затем у всех солнечных элементов были измерены характеристики солнечного элемента с помощью тестера тока и напряжения, с использованием моделирования солнечного света, с использованием амплитудной модуляции AM 1.5. В таблице 2 указаны средние значения характеристик солнечных элементов для каждой группы, демонстрирующие, что солнечные элементы группы (3), находящиеся в пределах объема изобретения, проявляют наилучшие характеристики солнечных элементов.

Затем было выбрано 15 образцов из каждой группы и измерены на электросопротивление контакта между кремниевой подложкой и электродом и электросопротивление межсоединения. Определение электросопротивления контакта было осуществлено способом схемы лестничного типа. Определение электросопротивления межсоединения было осуществлено путем отрезания части вытягивающего электрода от образца солнечного элемента, помещения зондов на противоположные концы электрода и измерения вольтамперных характеристик.

Фиг. 8 иллюстрирует относительные значения двух электросопротивлений для каждой группы с учетом, что среднее значение для образцов группы (1) составляет 1. Видно, что образцы группы (3), имеющие структуру электрода согласно изобретению, обладают низким электросопротивлением контакта. Таким образом, можно сделать вывод, что в результате подавления электросопротивления контакта и электросопротивления межсоединения образцы группы (3) демонстрируют максимальный коэффициент заполнения, представленный в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И ИЗГОТОВЛЕННЫЙ С ПОМОЩЬЮ ЭТОГО СПОСОБА СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2635834C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ И АППАРАТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2456709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2570814C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ С НЕБОЛЬШИМ ЗАТЕНЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2185688C2 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

| КРЕМНИЕВЫЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ С ЭПИТАКСИАЛЬНЫМ ЭМИТТЕРОМ | 2007 |

|

RU2360324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОГО СОЛНЕЧНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) И СООТВЕТСТВУЮЩИЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2468475C2 |

Согласно изобретению предложен солнечный элемент, в котором эмиттерный слой со стороны светопринимающей поверхности подложки на основе кристаллического кремния, с легирующей примесью противоположного типа проводимости, образован из кремниевой подложки, добавленной к упомянутому эмиттерному слою, пассивирующая пленка образована на поверхности кремниевой подложки, а также образованы вытягивающий электрод и коллекторный электрод. Упомянутый вытягивающий электрод вытягивает фотогенерированный заряд из кремниевой подложки, а упомянутый коллекторный электрод контактирует с вытягивающим электродом, по меньшей мере частично, и накаплиавает заряд, собранный на вытягивающем электроде. Вытягивающий электрод содержит первый электрод, который состоит из спеченной проводящей пасты, содержащей легирующую примесь, которая делает кремний проводящим. Упомянутый первый электрод, по меньшей мере, сформирован таким образом, чтобы он проходил сквозь вышеупомянутый пассивирующий слой. Коллекторный электрод содержит второй электрод, который обладает более высокой проводимостью, чем вышеупомянутый первый электрод. Данное изобретение снижает потери на электросопротивление контакта между кремнием и электродами, потери на электросопротивление, вызванные электросопротивлением электрода, и оптические и электрические потери в эмиттерном слое, что, таким образом, значительно улучшает характеристики солнечного элемента. 4 н. и 16 з.п. ф-лы, 8 ил.

1. Солнечный элемент, содержащий подложку на основе кристаллического кремния одного типа проводимости, имеющую светопринимающую поверхность, эмиттерный слой, образованный со стороны светопринимающей поверхности подложки, и имеющую легирующую примесь противоположного типа проводимости, добавляемую к ней, пассивирующую пленку, образованную на поверхности подложки, вытягивающий электрод для вытягивания фотогенерированного заряда из кремниевой подложки, и коллекторный электрод, находящийся в контакте, по меньшей мере, с частью вытягивающего электрода, для накопления заряда, вытянутого вытягивающим электродом, отличающийся тем, что вытягивающий электрод включает в себя первый электрод в форме спеченной проводящей пасты, содержащей легирующую примесь, для придания проводимости кремнию, причем по меньшей мере первый электрод сформирован таким образом, чтобы он проникал сквозь пассивирующий слой, а коллекторный электрод включает в себя второй электрод, обладающий более высокой проводимостью, чем первый электрод.

2. Солнечный элемент по п.1, в котором ниже границы раздела между эмиттерным слоем кремниевой подложки и первым электродом сформирована самолегированная область, образованная в результате диффузии легирующей примеси в первом электроде в ходе этапа спекания.

3. Солнечный элемент по п. 1, в котором самолегированная область обладает более низким удельным электросопротивлением, чем прилегающий к ней эмиттерный слой.

4. Солнечный элемент по п. 1, в котором первый электрод образован из проводящей пасты на основе Ag и содержит в качестве легирующей примеси B, Al, Ga, P, As, In или Sb в свободном состоянии или в виде их соединений или их сочетания.

5. Солнечный элемент по п. 1, в котором первый электрод частично контактирует или полностью покрыт вторым электродом.

6. Солнечный элемент по любому из пп. 1-5, в котором вытягивающий электрод имеет структуру ламината, состоящую из первого и второго электродов, а коллекторный электрод имеет монослойную структуру, состоящую из второго электрода.

7. Солнечный элемент по любому из пп. 1-5, в котором каждый из электродов, вытягивающий и коллекторный, имеет структуру ламината, состоящую из первого и второго электродов.

8. Солнечный элемент по любому из пп. 1-5, в котором вытягивающий электрод состоит из первого электрода, а коллекторный электрод состоит из второго электрода.

9. Солнечный элемент по п. 1, в котором пассивирующая пленка содержит оксид кремния, нитрид кремния, карбид кремния, оксид алюминия, аморфный кремний, микрокристаллический кремний или оксид титана или их сочетания.

10. Солнечный элемент, содержащий подложку на основе кристаллического кремния, имеющую несветопринимающую поверхность, пассивирующую пленку, образованную на несветопринимающей поверхности подложки, вытягивающий электрод для вытягивания фотогенерированного заряда из кремниевой подложки и коллекторный электрод, расположенный, по меньшей мере, частично в контакте с вытягивающим электродом для накопления заряда, улавливаемого в вытягивающем электроде, отличающийся тем, что вытягивающий электрод включает в себя первый электрод в форме спеченной проводящей пасты, содержащей легирующую примесь для придания проводимости кремнию, причем по меньшей мере первый электрод сформирован таким образом, чтобы он проникал сквозь пассивирующий слой, а коллекторный электрод включает в себя второй электрод, обладающий более высокой проводимостью, чем первый электрод.

11. Солнечный элемент по п. 10, в котором на устройстве сопряжения между кремниевой подложкой и первым электродом образована самолегированная область в результате диффузии легирующей примеси в первом электроде в ходе этапа спекания.

12. Солнечный элемент по п. 10, в котором самолегированная область обладает более низким удельным электросопротивлением, чем не самолегированная область, расположенная рядом с ней.

13. Солнечный элемент по п. 10, в котором первый электрод образован из проводящей пасты на основе Ag и содержит B, Al, Ga, P, As, In или Sb в свободном состоянии или в виде их соединений или их сочетания.

14. Солнечный элемент по п. 10, в котором первый электрод частично контактирует или полностью покрыт вторым электродом.

15. Солнечный элемент по любому из пп. 10-14, в котором вытягивающий электрод имеет структуру ламината, состоящую из первого и второго электродов, а коллекторный электрод имеет монослойную структуру, состоящую из второго электрода.

16. Солнечный элемент по любому из пп. 10-14, в котором каждый из электродов, вытягивающий электрод и коллекторный, имеют структуру ламината, состоящую из первого и второго электродов.

17. Солнечный элемент по любому из пп. 10-14, в котором вытягивающий электрод состоит из первого электрода, а коллекторный электрод состоит из второго электрода.

18. Солнечный элемент по п. 10, в котором пассивирующая пленка содержит оксид кремния, нитрид кремния, карбид кремния, оксид алюминия, аморфный кремний, микрокристаллический кремний или оксид титана или их сочетания.

19. Модуль солнечного элемента, содержащий электрически соединенные солнечные элементы по п. 1.

20. Модуль солнечного элемента, содержащий электрически соединенные солнечные элементы по п. 10.

| US2005150543A1, 14.07.2005 | |||

| JP2006041309A, 09.02.2006 | |||

| JP2009246214A, 22.10.2009 | |||

| WO2010056826A1, 20.05.2010 | |||

| US2010275965A1, 04.11.2010 | |||

| RU95113655A, 27.09.1997. |

Авторы

Даты

2015-12-20—Публикация

2011-12-01—Подача