Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления солнечных элементов и к полученным таким способом солнечным элементам.

Уровень техники

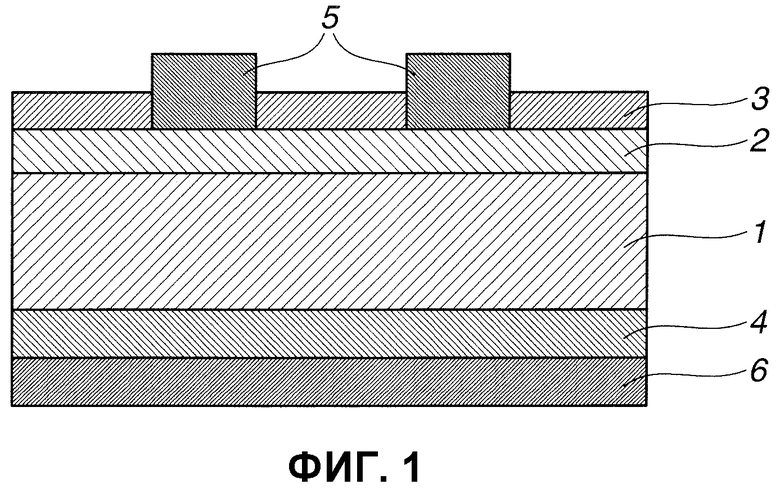

Как правило, традиционные солнечные элементы имеют структуру, представленную на фиг. 1. Изображенная на фиг. 1 полупроводниковая подложка 1 p-типа обычно представляет собой пластину из поли- или монокристаллического кремния площадью от 100 до 150 мм2 и толщиной от 0,1 до 0,3 мм, которую легируют примесью p-типа, такой как бор.

На подложке 1 образуют диффузионный слой 2 n-типа, легируя ее примесью n-типа, такой как фосфор, и наносят противоотражательную пленку 3 из нитрида кремния (SiN) или подобного материала. На тыльной поверхности одновременно изготавливают тыльный электрод 6 и образующий поле на тыльной поверхности (BSF) слой 4 путем печати проводящей алюминиевой пастой по технологии трафаретной печати, сушки и обжига. На лицевой поверхности коллекторный электрод (или лицевой электрод) 5 изготавливают путем печати проводящей серебряной пастой, сушки и обжига. Таким способом изготавливают солнечный элемент. Следует отметить, что лицевая поверхность означает одну поверхность подложки, которая служит в качестве принимающей свет стороны солнечного элемента, и тыльная поверхность означает другую поверхность подложки, противоположную принимающей свет стороне.

Когда коллекторный электрод изготавливают по технологии трафаретной печати, одностадийная печать ограничена максимальной толщиной 30 мкм при ширине линии 100 мкм с существенной изменчивостью толщины. Таким образом, сопротивление электрода увеличивается и становится фактором, препятствующим повышению эффективности преобразования энергии.

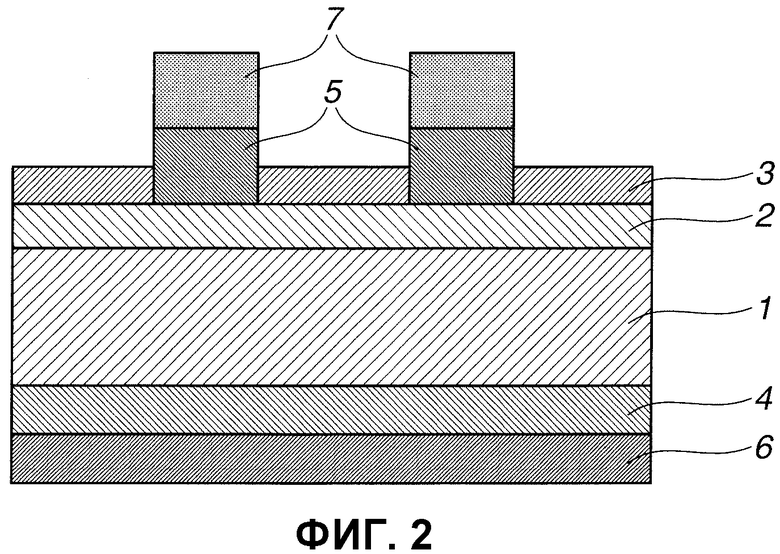

Для цели уменьшения величины сопротивления коллекторного электрода исследуется способ изготовления коллекторного электрода путем многократной повторной трафаретной печати с использованием сетчатого трафарета с различным рисунком на каждой из множества стадий трафаретной печати (см., например, японскую патентную заявку JP-A 2010-103572). Солнечный элемент, изготовленный таким способом, как правило, имеет структуру, представленную на фиг. 2. В результате наложенной печати лицевой электрод имеет увеличенную высоту. На фиг. 2 лицевой электрод включает второй слой 7.

Однако если сетчатые трафареты имеют различные рисунки, с которыми изменяется степень распространения под давлением печати, это неблагоприятно влияет на точность печати. Точное наложение слоев коллекторного электрода является затруднительным. Возникает рассогласование между слоями коллекторного электрода, и в результате этого получается солнечный элемент, имеющий низкую эффективность преобразования энергии или проблему внешнего вида вследствие местного утолщения коллекторного электрода.

Сущность изобретения

Техническая проблема

Поскольку настоящее изобретение сделано в вышеупомянутых обстоятельствах, его задача заключается в том, чтобы предложить солнечный элемент и способ изготовления, которым можно получить коллекторный электрод точной печатью, уменьшить величину его сопротивления, улучшить электрические свойства и сократить время производственного цикла.

Решение проблемы

Проведя всесторонние исследования для решения вышеупомянутой задачи, авторы настоящего изобретения обнаружили, что когда коллекторный электрод изготавливают многократным повторением трафаретной печати, величину сопротивления коллекторного электрода можно уменьшить, таким образом, что скорость прокатывания во время второй и последующих стадий трафаретной печати является равной или превышает скорость прокатывания во время первой стадии трафаретной печати. Это предотвращает любое рассогласование между слоями коллекторного электрода вследствие изменения рисунка сетчатого трафарета и обеспечивает сокращение времени цикла. Для изготовления солнечных элементов оказывается полезным, что коллекторный электрод образуется путем трафаретной печати, что позволяет сократить время цикла без ухудшения надежности и внешнего вида. Настоящее изобретение выполнено на основании этого обнаруженного факта.

Соответственно, настоящее изобретение предлагает способ изготовления солнечного элемента, имеющего коллекторный электрод, отличающийся тем, что коллекторный электрод изготавливают путем трафаретной печати проводящей пасты на месте изготовления коллекторного электрода, и стадию трафаретной печати повторяют многократно путем наложения, в котором скорость прокатывания во время второй и последующих стадий трафаретной печати является равной или превышает скорость прокатывания во время первой стадии трафаретной печати; а также солнечный элемент, изготовленный данным способом.

В предпочтительном варианте осуществления результат вычитания скорости прокатывания во время первой стадии трафаретной печати из скорости прокатывания во время второй и последующих стадий трафаретной печати составляет от 0 мм/с до 300 мм/с.

Полезные эффекты изобретения

В способе изготовления солнечного элемента путем трафаретной печати коллекторного электрода согласно настоящему изобретению вторую и последующие стадии печати коллекторного электрода осуществляют при скорости, которая равняется или превышает скорость первой стадии печати коллекторного электрода, в результате чего можно улучшать электрические свойства солнечного элемента без ухудшения надежности и внешнего вида, а также можно сокращать время цикла изготовления солнечного элемента. Настоящее изобретение можно широко использовать для изготовления солнечных элементов, имеющих улучшенные электрические свойства.

Краткое описание чертежей

Фиг. 1 представляет вид поперечного сечения, иллюстрирующий структуру солнечного элемента.

Фиг. 2 представляет вид поперечного сечения, иллюстрирующий структуру солнечного элемента, в котором лицевой электрод изготовлен путем многостадийной трафаретной печати.

Описание вариантов осуществления

Ниже описан подробно один вариант осуществления настоящего изобретения. Однако настоящее изобретение можно реализовать в широком разнообразии других вариантов осуществления, а также в проиллюстрированном варианте осуществления. Объем настоящего изобретения не ограничивается проиллюстрированным вариантом осуществления, и его следует истолковывать как ограниченный только прилагаемой формулой изобретения. Чертежи представлены без соответствия масштабу. Чтобы сделать описание более ясным и способствовать пониманию настоящего изобретения, некоторые компоненты на чертежах представлены в увеличенном масштаба, и некоторые незначительные компоненты вообще не представлены.

Как упомянуто выше, фиг. 1 представляет вид поперечного сечения, иллюстрирующий общую структуру солнечного элемента.

На фиг. 1 проиллюстрированы полупроводниковая подложка 1, диффузионный слой (или диффузионная область) 2, противоотражательная/пассивационная пленка 3, образующий поле на тыльной поверхности (BSF) слой 4, коллекторный электрод (или лицевой электрод) 5 и тыльный электрод 6.

Далее описан способ изготовления солнечного элемента, представленного на фиг. 1.

Сначала изготавливают полупроводниковую подложку 1. Полупроводниковую подложку 1 изготавливают из поли- или монокристаллического кремния, и она может иметь проводимость p- или n-типа. Наиболее часто полупроводниковая подложка 1 представляет собой кремниевую подложку p-типа, легированную примесью p-типа, такой как бор, и имеющей удельное сопротивление от 0,1 до 4,0 Ом·см.

Ниже описан способ изготовления солнечного элемента в отношении варианта осуществления с использованием кремниевой подложки p-типа. Предпочтительно используют подложку в форме пластины, имеющей площадь от 100 до 150 мм2 и толщину от 0,05 до 0,30 мм. После удаления поверхностного слоя, поврежденного при резке или механической обработке другого вида, например, путем погружения в кислый раствор, на лицевой поверхности кремниевой подложки p-типа, предназначенной в качестве принимающей свет поверхности солнечного элемента, изготавливают нерегулярную структуру, известную как текстура, путем химического травления в щелочном растворе, промывания и высушивания. Нерегулярная структура обеспечивает многократное отражение света на принимающей свет поверхности солнечного элемента. Таким образом, создание нерегулярной структуры представляет собой действенное средство уменьшения отражательной способности и улучшения эффективности преобразования энергии.

После этого кремниевую подложку p-типа помещают в горячий газ, содержащий POCl3, например, при температуре, составляющей или превышающей приблизительно 850°C, где происходит термическая диффузия, и примесь n-типа, такая как фосфор, распространяется на всей поверхности кремниевой подложки p-типа, образуя диффузионный слой n-типа 2, имеющий поверхностное сопротивление, составляющее приблизительно от 30 до 300 Ом/квадрат, на поверхности подложки. Следует отметить, что когда диффузионный слой n-типа образуется путем термической диффузии, диффузионный слой n-типа можно изготавливать на противоположных поверхностях и даже на поверхностях краев кремниевой подложки p-типа. В этом случае необязательный диффузионный слой n-типа можно удалить, погружая в раствор фторазотной кислоты кремниевую подложку p-типа, на которой обязательный диффузионный слой n-типа покрыт устойчивым к кислоте полимером. После этого стеклянный слой, образующийся на поверхности полупроводниковой подложки во время диффузии, удаляют, погружая подложку в раствор химического вещества, такого как разбавленная фтористоводородная кислота, а затем осуществляют промывание деионизированной водой.

После этого противоотражательную/пассивационную пленку 3 образуют на лицевой поверхности кремниевой подложки p-типа. Эту противоотражательную/пассивационную пленку можно изготавливать из SiN, например, по плазменной технологии химического осаждения из паровой фазы (CVD), используя разбавление азотом газовой смеси SiH4 и NH3 с N2, получая плазму из тлеющего разряда для разложения и осаждения. Образуется такая противоотражательная/пассивационная пленка, у которой показатель преломления составляет приблизительно от 1,8 до 2,3, учитывая разностный показатель преломления относительно кремниевой подложки p-типа, и ее толщина составляет приблизительно от 500 до 1000 Å. Ее получают для цели предотвращения отражения света на лицевой поверхности кремниевой подложки p-типа и эффективного поглощения света кремниевой подложкой p-типа. Кроме того, SiN функционирует в качестве пассивационной пленки, способной производить пассивационный эффект на диффузионный слой n-типа во время его образования. Эта функция в сочетании с противоотражательной функцией эффективно улучшает электрические свойства солнечного элемента.

После этого на тыльную поверхность методом трафаретной печати наносят проводящую пасту, содержащую, например, алюминий, стеклокерамический припой и лак, и осуществляют сушку. Затем на лицевую поверхность методом трафаретной печати наносят проводящую пасту содержащую, например, серебро, стеклокерамический припой и лак, и осуществляют сушку. После этого образующие электрод пасты обжигают при температуре, составляющей приблизительно от 500 до 950°C, получая слой BSF 4, лицевой электрод (т.е. коллекторный электрод) 5 и тыльный электрод 6.

При использовании типичного способа изготовления кристаллических кремниевых солнечных элементов, который проиллюстрирован выше, невозможно получить солнечные элементы, имеющие хорошие электрические свойства, потому что коллекторный электрод имеет высокое значение сопротивления. Способ изготовления солнечного элемента согласно настоящему изобретению отличается тем, что после стадии изготовления коллекторного электрода по вышеупомянутой технологии трафаретной печати трафаретную печать проводящей пастой на месте изготовления коллекторного электрода многократно повторяют при скорости прокатывания, которая является равной или превышает скорость прокатывания во время первой стадии трафаретной печати, и в результате этого улучшаются электрические свойства солнечного элемента. Электрические свойства солнечного элемента улучшаются при многостадийной трафаретной печати по следующей причине.

В случае типичной трафаретной печати на первой стадии изготовления коллекторного электрода путем печати проводящей пастой, содержащей серебро и подобные материалы, используют скорость прокатывания от 50 до 300 мм/с. При меньшей скорости прокатывания может оказаться затруднительным отделение печатной формы от кремниевой подложки, т.е. подлежащей печати заготовки и пасты, в результате чего возникают проблемы, такие как размазывание пасты и изменчивость толщины пленки пасты. При повышенной скорости прокатывания может происходить быстрое отделение печатной формы, в результате чего возникают проблемы, такие как недостаточный перенос пасты на кремниевую подложку, размывание коллекторного электрода и уменьшение толщины пленки пасты. Однако в случае изготовления коллекторного электрода путем осуществления второй и последующих стадий трафаретной печати методом наложения, поскольку первый слой коллекторного электрода представляет собой подлежащую печати заготовку, а не кремниевую подложку, состояние отделения печатной формы от подлежащей печати заготовки и пасты отличается от состояния на первой стадии печати. По сравнению с поверхностью кремниевой подложки первый слой коллекторного электрода представляет собой шероховатое состояние поверхности, которое совместимо с лаком и другими ингредиентами пасты. Тогда печать второго и последующих слоев при более высокой скорости прокатывания, чем скорость во время стадии печати первого слоя коллекторного электрода, способствует отделению печатной формы от пасты и подстилающего слоя и усиливает наращивание пасты. Полученный в результате коллекторный электрод имеет повышенную толщину и уменьшенную величину сопротивления. Так можно получить солнечный элемент с улучшенными электрическими свойствами.

В данном варианте осуществления результат вычитания скорости прокатывания во время первой стадии трафаретной печати из скорости прокатывания во время второй и последующих стадий трафаретной печати составляет от 0 мм/с до 300 мм/с, предпочтительно от 10 мм/с до 100 мм/с и предпочтительнее от 40 мм/с до 80 мм/с.

Аналогичным образом, когда осуществляют третью и последующие стадии трафаретной печати, разность между скоростью прокатывания на стадии трафаретной печати и скоростью прокатывания на предшествующей стадии трафаретной печати составляет предпочтительно от 10 мм/с до 100 мм/с, предпочтительнее от 40 мм/с до 80 мм/с.

Сетчатый трафарет, используемый в трафаретной печати, предпочтительно содержит одинаковый рисунок для всех стадий трафаретной печати.

Следует отметить, что когда коллекторный электрод изготавливают способом трафаретной печати, слой коллекторного электрода предпочтительно образуется на каждой стадии трафаретной печати таким образом, что его толщина составляет от 5 до 50 мкм, в частности, от 8 до 35 мкм. Слои предпочтительно изготавливают таким образом, что коллекторный электрод может иметь суммарную толщину, составляющую от 25 до 70 мкм для трехслойного электрода и от 30 до 90 мкм для четырехслойного электрода.

В качестве краски, используемой в трафаретной печати, можно выбирать хорошо известные красочные композиции, как правило, хорошо известные проводящие серебряные пасты. Трафаретную печать можно осуществлять стандартным способом, за исключением того, что скорость прокатывания регулируют, как указано выше.

Примеры

Ниже представлены примеры и сравнительные примеры для иллюстрации настоящего изобретения, хотя настоящее изобретение не ограничивается ими.

Пример 1 и сравнительный пример 1

Кремниевую подложку p-типа изготавливали, нарезая легированный бором монокристаллический кремний p-типа, у которого удельное сопротивление составляет приблизительно 1 Ом·см, слоями толщиной 0,2 мм, а затем их подвергали механической обработке вдоль внешнего диаметра, и в результате этого получали квадратные пластины со стороной 15 см. Кремниевую подложку p-типа выдерживали в растворе фторазотной кислоты в течение 15 секунд, чтобы удалить путем травления поврежденный слой, а затем осуществляли химическое травление раствором, содержащим 2 мас.% KOH и 2 мас.% изопропилового спирта (IPA) при 70°C в течение 5 минут, промывание деионизированной водой и высушивание, чтобы получить текстуру на лицевой поверхности кремниевой подложки p-типа. После этого кремниевую подложку p-типа подвергали термической диффузии в газовой атмосфере, содержащей POCl3, при температуре 870°C в течение 30 минут, чтобы получить на подложке слой n-типа. При этом слой n-типа слой имел поверхностное сопротивление, составляющее приблизительно 40 Ом/квадрат, и глубину 0,4 мкм. После нанесения на слой n-типа устойчивого к кислоте полимера кремниевую подложку p-типа погружали в раствор фторазотной кислоты на 10 секунд, чтобы удалить часть слоя n-типа, не покрытого устойчивым к кислоте полимером. Затем устойчивый к кислоте полимер удаляли, получая кремниевую подложку p-типа, имеющую слой n-типа, изготовленный только на лицевой поверхности. После этого по плазменной технологии CVD, используя SiH4, NH3 и N2, получали слой SiN, служащий в качестве противоотражательной/пассивационной пленки, на лицевой поверхности кремниевой подложки p-типа с нанесенным слоем n-типа толщиной 1000 Å. Затем на тыльной поверхности кремниевой подложки p-типа осуществляли печать, используя проводящую алюминиевую пасту, и высушивание при 150°C.

После этого на лицевой поверхности кремниевой подложки p-типа способом трафаретной печати, используя проводящую серебряную пасту, изготавливали слой коллекторного электрода толщиной 20 мкм при скорости прокатывания 150 мм/с и осуществляли высушивание при 150°C. Кроме того, печать наложенного слоя коллекторного электрода осуществляли при скорости 100 мм/с в сравнительном примере 1 или 200 мм/с в примере 1. В каждом эксперименте напечатанную пасту сушили при 150°C, получая конечный печатный электрод, имеющий толщину 30 мкм. Обработанную таким способом подложку помещали в обжиговую печь, где проводящую пасту обжигали при максимальной температуре 800°C, получая электрод и завершая изготовление солнечного элемента. Измеряли электрические свойства этих солнечных элементов, а также время цикла печати.

Следуя описанной выше процедуре, изготавливали по десять образцов солнечных элементов в каждом из примера и сравнительного примера 1. Таблица 1 представляет средние значения электрических свойств образцов солнечных элементов и время цикла печати.

электрод)

Как очевидно следует из таблицы 1, когда солнечные элементы изготавливают, используя способ трафаретной печати согласно настоящему изобретению, наблюдается улучшение электрических свойств (например, 0,3% для абсолютного значения эффективности преобразования энергии) при сопоставлении со сравнительным примером. Это повышение эффективности преобразования энергии на 0,3% достигается простым изменением скорости прокатывания, которую считают вносящей значительный вклад в эффективность преобразования энергии элементом, причем она увеличивается при сочетании разнообразных параметров, действующих в совокупности. Кроме того, не увеличивается время цикла печати, что обеспечивает сокращение производственных расходов.

Пример 2 и сравнительный пример 2

После изготовления кремниевой подложки p-типа, как описано в примере 1, коллекторный электрод изготавливали на ее лицевой поверхности способом трафаретной печати, используя проводящую серебряную пасту. Первый слой изготавливали при скорости прокатывания 150 мм/с толщиной 20 мкм; второй слой изготавливали при скорости прокатывания 200 мм/с толщиной 12 мкм; третий слой изготавливали при скорости прокатывания 250 мм/с толщиной 8 мкм. Конечный печатный электрод имел толщину 40 мкм.

В таблице 2 представлены электрические свойства полученных в результате солнечных элементов, а также время цикла печати.

Для цели сравнения изготавливали электрод, имеющий суммарную толщину 40 мкм, путем печати, когда скорость прокатывания составляла 150 мм/с для первого слоя, 100 мм/с для второго слоя и 90 мм/с для третьего слоя. В таблице 2 представлены электрические свойства полученных в результате солнечных элементов, а также время цикла печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571167C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571444C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОГО СОЛНЕЧНОГО ЭЛЕМЕНТА (ВАРИАНТЫ) И СООТВЕТСТВУЮЩИЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2468475C2 |

| СОЛНЕЧНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2626053C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| ТРАФАРЕТНАЯ ПЕЧАТНАЯ ФОРМА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СПОСОБ ПЕЧАТИ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2597573C2 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

| ПЕЧЬ ДЛЯ ВЖИГАНИЯ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2562701C2 |

Коллекторный электрод для солнечного элемента изготавливают трафаретной печатью проводящей пасты, при этом трафаретную печать повторяют многократно. Скорость прокатывания во время второй или последующей трафаретных печатей является больше, чем скорость прокатывания во время первой трафаретной печати. Вторая и последующая трафаретная печать накладывается на коллекторный электрод, отпечатанный первый раз; таким образом, чем выше скорость прокатывания, тем лучше отделяется печатная форма от пасты и основания. Количество нанесенной пасты увеличивается, и пленка для изготавливаемого коллекторного электрода становится толще, уменьшается величина сопротивления, а также обеспечивается улучшение эффективности преобразования солнечной энергии. 2 н. и 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления солнечного элемента, имеющего коллекторный электрод, отличающийся тем, что коллекторный электрод изготавливают трафаретной печатью проводящей пасты на месте изготовления коллекторного электрода и стадию трафаретной печати повторяют многократно путем наложения, в котором скорость прокатывания во время второй и последующих стадий трафаретной печати является равной или превышает скорость прокатывания во время первой стадии трафаретной печати.

2. Способ по п.1, в котором значение, полученное посредством вычитания скорости прокатывания во время первой стадии трафаретной печати из скорости прокатывания во время второй и последующих стадий трафаретной печати, составляет от 0 мм/с до 300 мм/с.

3. Способ по п.2, в котором значение, полученное посредством вычитания скорости прокатывания во время первой стадии трафаретной печати из скорости прокатывания во время второй и последующих стадий трафаретной печати, составляет от 10 мм/с до 100 мм/с.

4. Солнечный элемент, изготовленный способом по пп.1, 2 или 3.

| US2010018577A1, 28.01.2010 | |||

| JP2010161178A, 22.07.2010 | |||

| JP2010103572A, 06.05.2010 | |||

| JP2010090211A, 22.04.2010 | |||

| JP200188414A, 04.07.2000 | |||

| JP11103084A, 13.04.1999 | |||

| JP55103775A, 08.08.1980 | |||

| RU2007144052A, 20.09.2009. |

Авторы

Даты

2015-12-10—Публикация

2011-12-21—Подача