Изобретение относится к обогащению железосодержащих руд и может быть использовано в горнорудной и металлургической промышленности.

Известен способ обогащения железосодержащих руд, включающий три стадии измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением отвальных хвостов и промпродуктов, которые направляют в следующую стадию измельчения. Промпродукт магнитной сепарации перед третьей стадией измельчения направляют в операцию разделения по крупности на грохочение с получением мелкого и крупного продукта. Подрешетный продукт грохота направляют на отдельную операцию магнитной сепарации с получением первого концентрата и отвальных хвостов. Надрешетный продукт грохота направляют на измельчение в третью стадию и далее на последнюю стадию магнитной сепарации с получением второго концентрата и отвальных хвостов [1]. В примере реализации аналогичного способа по патенту РФ №2079373 для разделения по крупности предлагается использовать гидроциклоны ГЦ-150, а измельченный в третьей стадии крупный продукт предлагается обогащать в магнитном дешламаторе и гидросепараторе с получением второго концентрата [2].

Недостатком способа является его низкая эффективность, обусловленная невозможностью значительного повышения качества первого концентрата, получаемого из подрешетного продукта. Это связано с выделением богатого подрешетного продукта только перед последней стадией измельчения и его обогащением без дополнительного измельчения. Кроме этого второй концентрат, полученный после измельчения и магнитного обогащения, имеет более низкое содержание железа, что снижает качество суммарного концентрата.

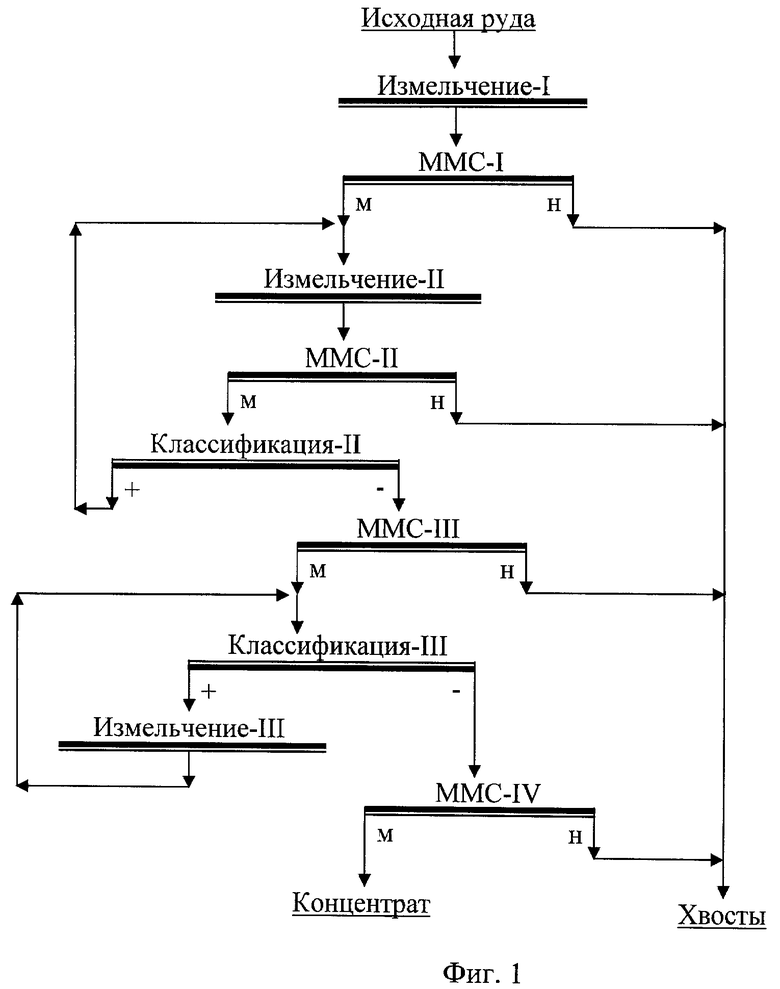

Наиболее близким по технической сущности к данному способу является способ обогащения железосодержащих руд, включающий мокрое измельчение исходной руды в трех стадиях, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением отвальных хвостов и промпродуктов и с получением готового концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения [3]. Этот способ обогащения применяется практически на всех железообогатительных фабриках и принят в качестве прототипа. Способ обогащения железосодержащей руды (с применением стержневой мельницы в первой стадии), принятый в качестве прототипа, приведен на фиг.1.

Недостатком прототипа, как и аналога, является его низкая эффективность, связанная с тем, что магнитный продукт (промпродукт), полученный после первой стадии измельчения, содержащий чистые зерна магнетита, богатые и бедные сростки, поступает целиком в последующую стадию измельчения, в которой зерна магнетита переизмельчаются и ошламовываются. При этом качество конечного концентрата снижается за счет тонких шламов породных минералов и крупных сростков, которые попадают во флокулы, образуемые частицами магнетита и частицами богатых сростков. Кроме этого породные частицы, как крупные, так и мелкие, попавшие во флокулы и не выведенные в отвальные хвосты с помощью мокрой магнитной сепарации и обесшламливания, попадают в мельницы второй и третьей стадий измельчения, что снижает производительность циклов измельчения и обогатительной фабрики в целом и приводит к увеличению себестоимости концентрата.

Задачей изобретения является повышение качества железного концентрата (зависимые пункты 3, 5 и 6 формулы изобретения) или снижение себестоимости готового концентрата (зависимые пункты 2 и 4 формулы изобретения). Первая задача решается за счет разделения продукта после первой стадии измельчения на мелкий и крупный продукты и за счет последующего раздельного измельчения во второй и третьей стадиях и раздельного обогащения мелкого и крупного продуктов, что обеспечивает более полное раскрытие рудных и породных зерен и более полный вывод в отвальные хвосты породных частиц. Вторая задача решается за счет разделения продукта после первой стадии измельчения на мелкий и крупный продукты и за счет последующего раздельного измельчения мелкого продукта в одной стадии, а крупного продукта в двух стадиях, что снижает объем мельниц для измельчения мелкого продукта.

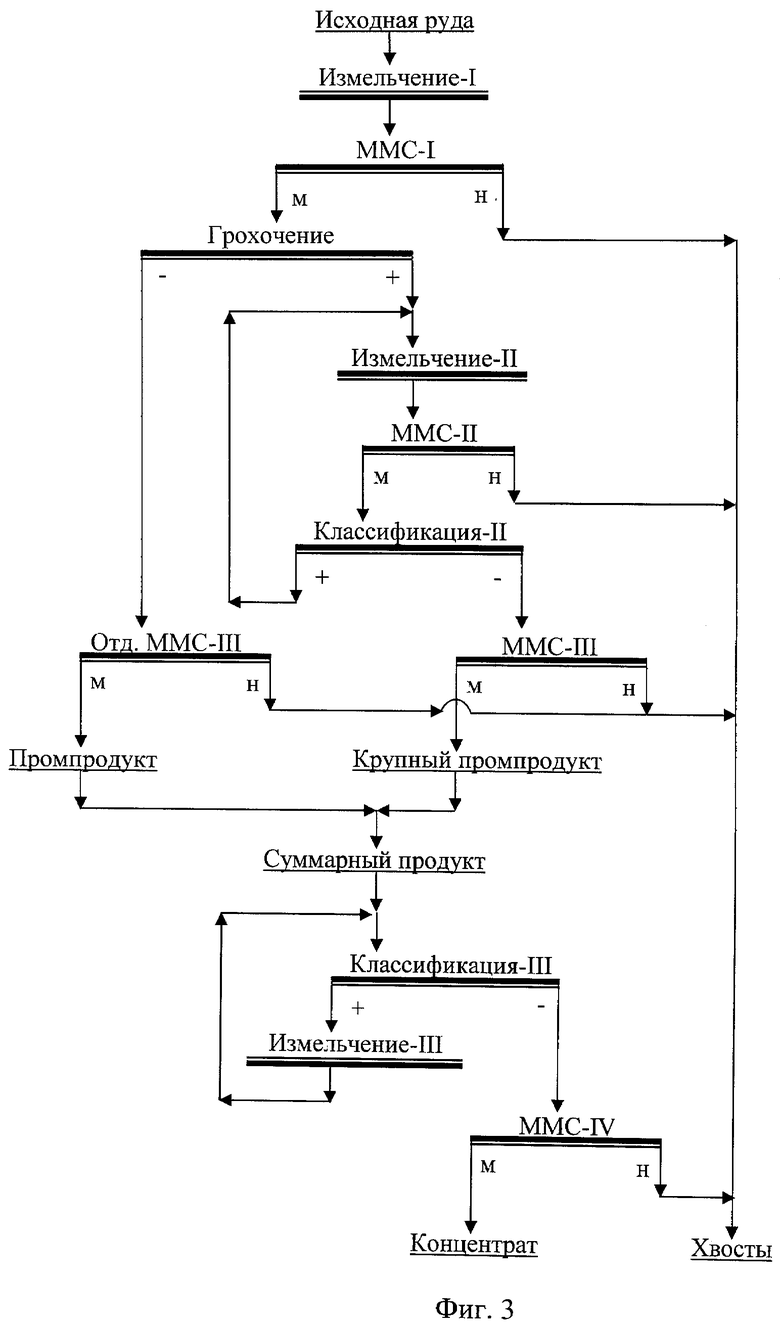

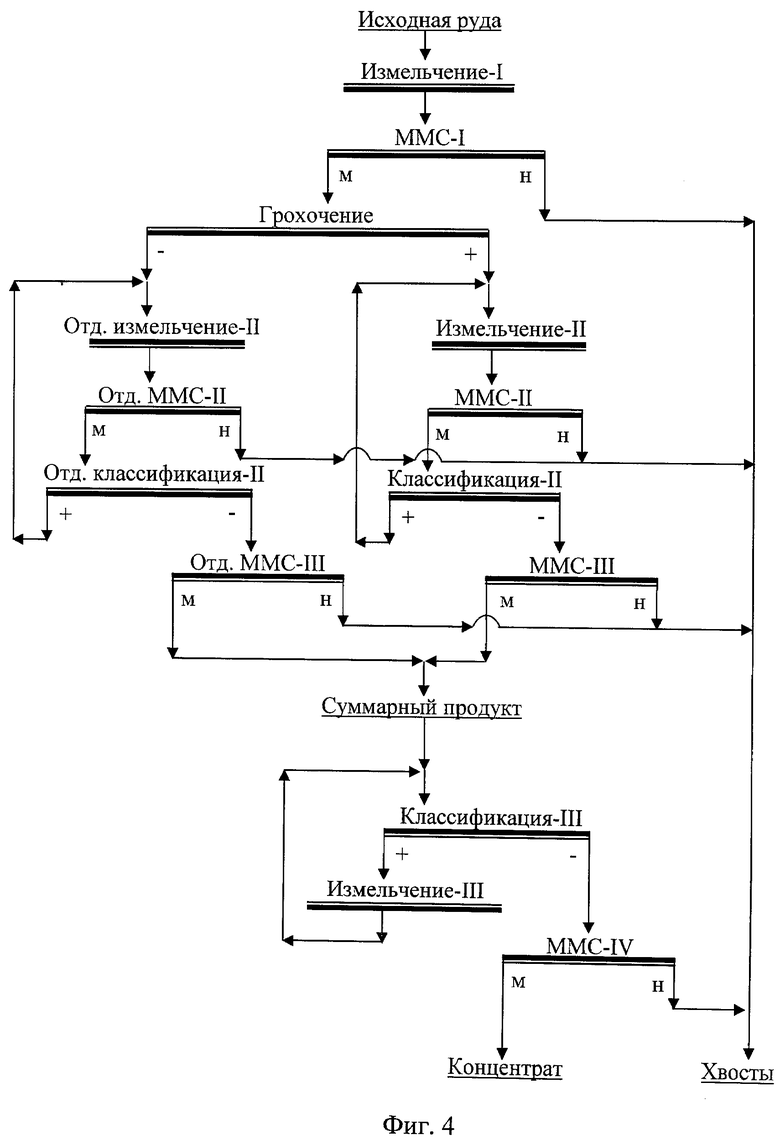

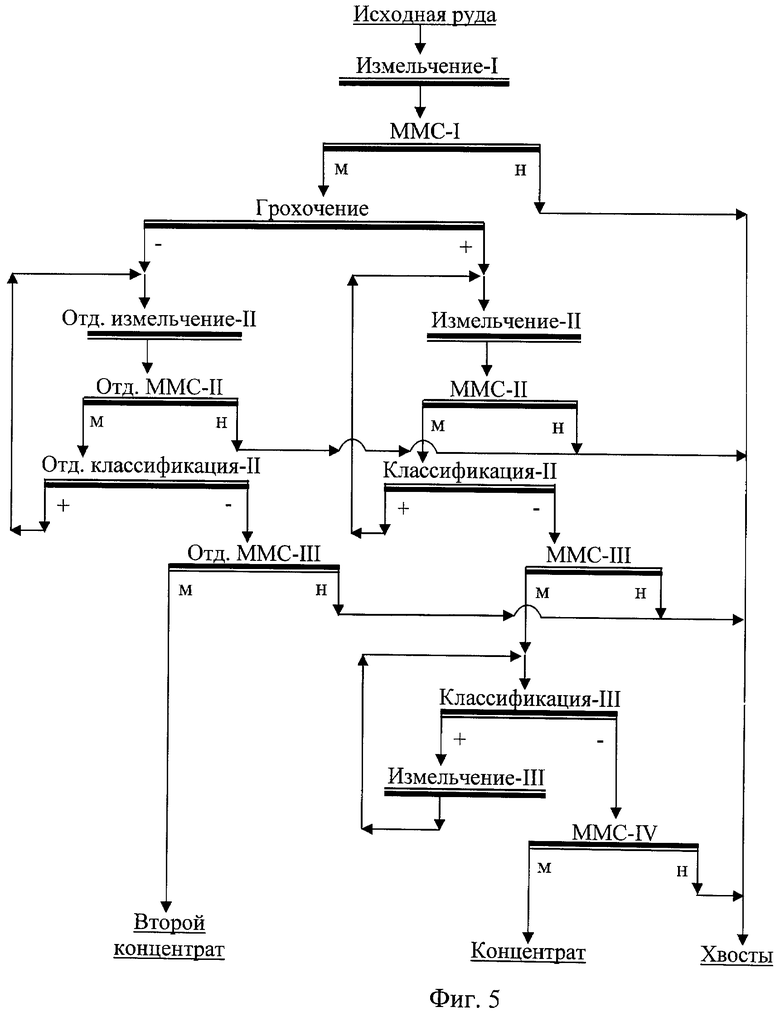

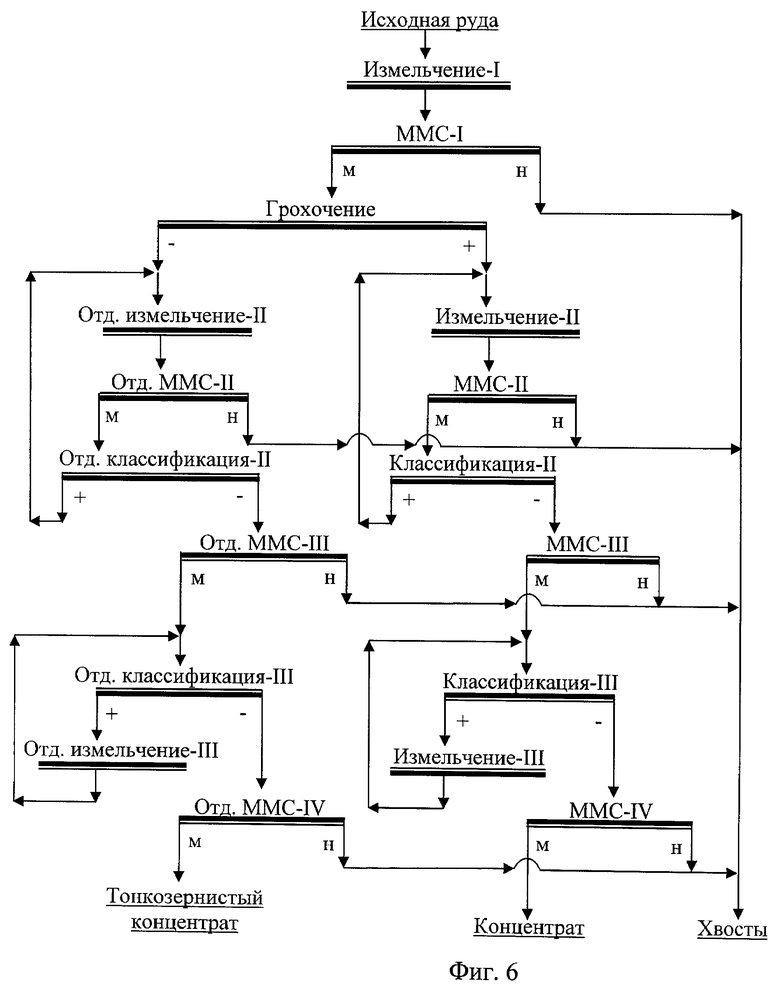

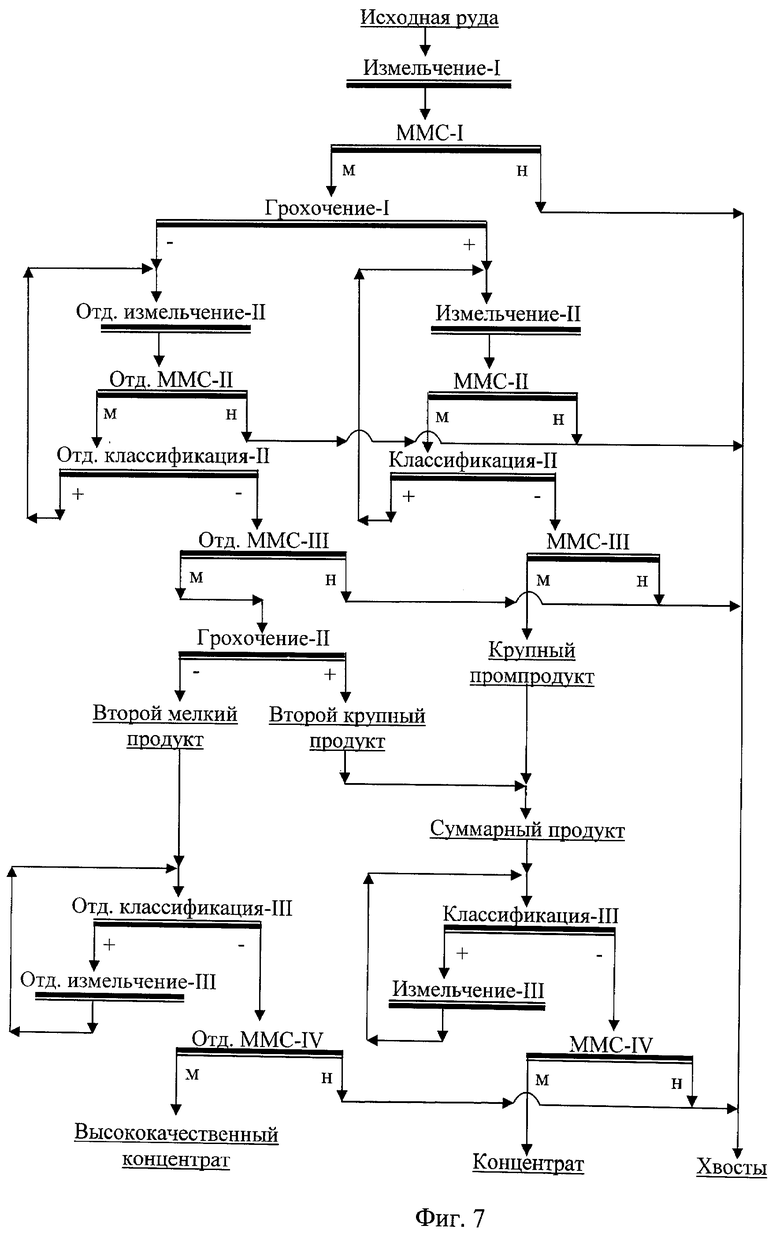

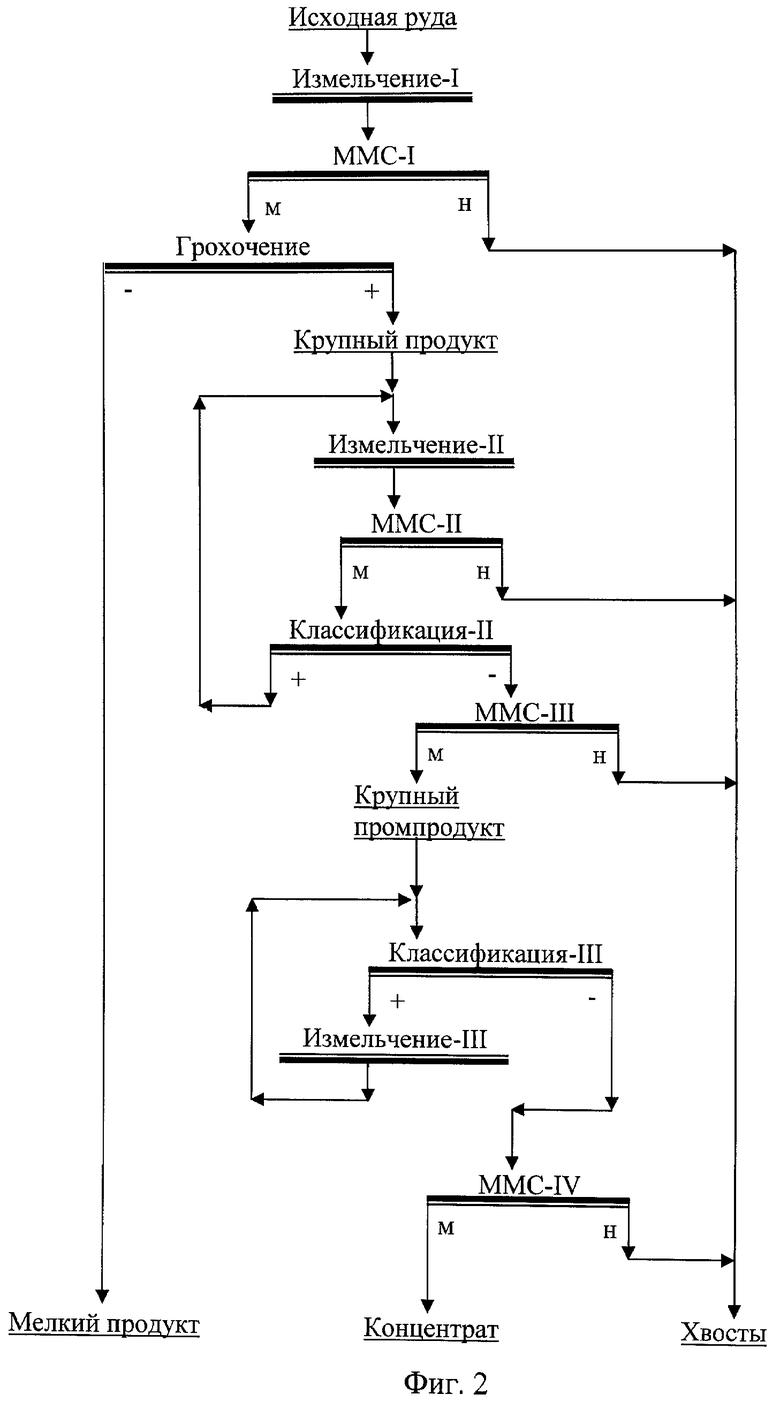

Это достигается тем, что в способе обогащения железосодержащих руд, включающем три стадии измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения, промпродукт после первой стадии измельчения разделяют по крупности с получением мелкого и крупного продуктов, крупный продукт измельчают во второй стадии и обогащают с получением крупного промпродукта и отвальных хвостов, крупный промпродукт измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов (фиг.2). Для снижения себестоимости концентрата мелкий продукт обогащают в отдельной стадии с получением промпродукта и отвальных хвостов, промпродукт смешивают с крупным промпродуктом и получают суммарный продукт (фиг.3) или, для повышения качества концентрата, мелкий продукт перед обогащением в отдельной стадии сначала измельчают в отдельной второй стадии (фиг.4). При этом суммарный продукт измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов (фиг.3 и 4). Для снижения себестоимости концентрата мелкий продукт измельчают в отдельной второй стадии и обогащают с получением второго концентрата и отвальных хвостов (фиг.5). Для повышения качества железного концентрата второй концентрат измельчают в отдельной третьей стадии и обогащают с получением тонкозернистого концентрата и отвальных хвостов (фиг.6) или второй концентрат разделяют по крупности с получением второго мелкого и второго крупного продуктов, второй крупный продукт смешивают с крупным промпродуктом и получают суммарный продукт, который измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов, а второй мелкий продукт измельчают в отдельной третьей стадии и обогащают с получением высококачественного концентрата и отвальных хвостов (фиг.7).

В результате разделения по крупности промпродукта мокрой магнитной сепарации после первой стадии измельчения получают мелкий и более богатый по железу продукт и крупный и более бедный по железу продукт (фиг.2). Эта закономерность будет иметь место как при использовании в первой стадии измельчения стержневой мельницы (открытый цикл), так и при использовании в первой стадии измельчения шаровой мельницы, работающей в замкнутом цикле с классификатором. Ситовый состав магнитного продукта операции мокрой магнитной сепарации (ММС) после первой стадии измельчения с содержанием железа в классах крупности, показывающий возможность повышения содержания железа в мелком продукте, приведен в табл.1.

Мелкий и более богатый продукт, полученный после первой стадии измельчения и магнитного обогащения, содержит чистые зерна магнетита и сростки, поэтому для дальнейшего получения из него концентрата необходимо его измельчение и обогащение только в одной стадии. Это снизит переизмельчение и ошламование магнетита, содержащегося в мелком и более богатом продукте, и приведет к получению готового концентрата из мелкого продукта с использованием только одной стадий измельчения (зависимые пункты 2 и 4 формулы изобретения). При этом мелкий продукт можно дообогатить в отдельной стадии мокрой магнитной сепарации (ММС) и, минуя вторую стадию измельчения, направить сразу в третью стадию измельчения и обогащать вместе крупным промпродуктом, полученным из крупного продукта после измельчения во второй стадии и обогащения (зависимый пункт 2 формулы изобретения, фиг.3). Это позволит снизить себестоимость готового концентрата за счет уменьшения количества мельниц второй стадии. Мелкий продукт также можно измельчить только в отдельной второй стадии и обогатить с получением второго концентрата (зависимый пункт 4 формулы изобретения, фиг.5). При этом первый концентрат получается из крупного продукта. Это позволит снизить себестоимость готового концентрата за счет уменьшения количества мельниц третьей стадии.

Для повышения качества концентрата, по сравнению с прототипом, мелкий и более богатый продукт необходимо измельчить в двух отдельных стадиях и обогатить. При этом мелкий продукт можно измельчить в отдельной второй стадии и обогатить, а затем направить в третью стадию измельчения вместе с крупным промпродуктом (зависимый пункт 3 формулы изобретения, фиг.4). Мелкий продукт также можно измельчить в отдельных второй и третьей стадиях и обогатить с получением второго тонкозернистого концентрата с повышенным содержанием железа (зависимый пункт 5 формулы изобретения, фиг.6). При этом первый концентрат получается из крупного продукта. Максимальное увеличение качества концентрата достигается при измельчении мелкого продукта в отдельной второй стадии и обогащении измельченного продукта с получением второго концентрата и при повторном разделении по крупности полученного второго концентрата на второй мелкий и второй крупный продукты. Второй крупный продукт будет более бедным, чем второй мелкий продукт. Поэтому второй крупный продукт следует объединить с крупным промпродуктом и получить суммарный продукт. При измельчении в третьей стадии и обогащении суммарного продукта получится концентрат и отвальные хвосты. Во втором мелком продукте будут содержаться только чистые зерна магнетита и только богатые сростки, поэтому в нем будет более высокое содержание железа по сравнению со вторым крупным продуктом. Для получения высококачественного концентрата второй мелкий продукт необходимо измельчить в третьей отдельной стадии и обогатить с помощью мокрой магнитной сепарации (зависимый пункт 5 формулы изобретения, фиг.7).

Крупный и более бедный продукт содержит зерна пустой породы и в основном бедные сростки магнетита с вмещающими породами. При магнитном обогащении измельченного во второй стадии крупного продукта в питании магнитного сепаратора будет мало магнитных зерен, и они в меньшей степени будут способствовать переходу части породных зерен в магнитный продукт за счет попадания породных частиц в магнетитовые флокулы. Это приведет к более полному выводу в хвосты частиц пустой породы. Для полного вывода в хвосты частиц пустой породы и для получения из крупного продукта концентрата с качеством, сопоставимым с качеством концентрата, получаемым по способу обогащения прототипа, необходимо крупный продукт последовательно измельчить в двух стадиях и последовательно обогатить с помощью мокрой магнитной сепарации (фиг.2).

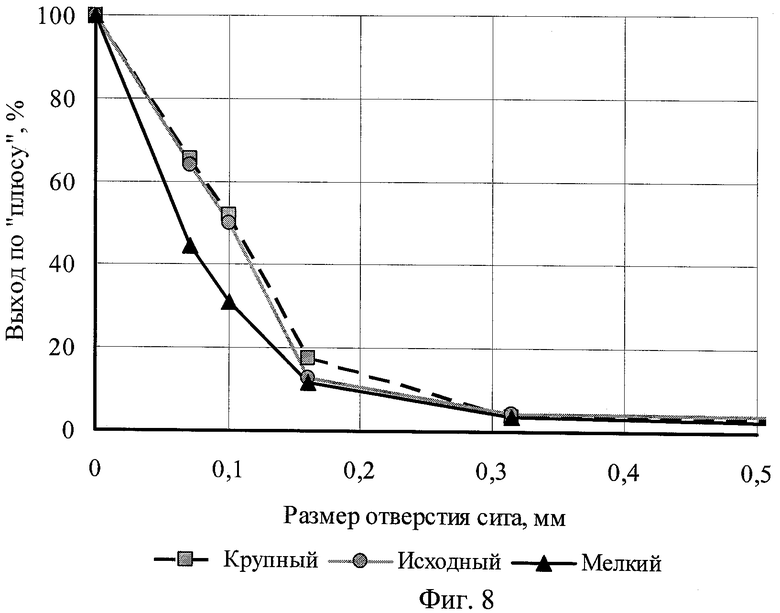

Возможность получения концентрата из мелкого продукта с применением одной стадии измельчения и возможность повышения качества концентрата за счет богатого концентрата, получаемого из мелкого продукта с применением двух стадий измельчения, обусловлена также различной измельчаемостью мелкого и крупного продуктов. Ситовые характеристики отдельно измельченных в лабораторной мельнице мелкого (-0,63+0 мм), крупного (-5+0,63 мм) и исходного (промпродукта MMC-I после первой стадии измельчения титаномагнетитовой руды) продуктов приведены на фиг.8. Полученные результаты показывают, что мелкий продукт измельчается лучше (β-71=55,6%), чем исходный (β-71=36,0%) и крупный (β-71=34,8%) продукты. При этом исходный и крупный продукты измельчаются практически одинаково. В результате этого по предлагаемому изобретению, по сравнению с прототипом, исходную руду можно измельчить до такой же крупности при меньшем количестве мельниц (снижение себестоимости концентрата) или исходную руду можно измельчить до более тонкого состояния при таком же количестве мельниц (повышение качества концентрата).

Повышение качества железного концентрата или снижение себестоимости концентрата достигается при использовании совокупности существенных признаков, характеризующих предлагаемый способ обогащения. В патентной и научно-технической литературе совокупность вышеуказанных признаков способа обогащения железосодержащих руд не обнаружена.

На чертежах, приведенных на фиг.2-7, показаны варианты технологических схем для осуществления способа.

На всех схемах (фиг.2-7) показано осуществление первой стадии измельчения в открытом цикле измельчения. Можно в первой стадии измельчения использовать замкнутый цикл измельчения, реализуемый с помощью шаровой мельницы и классификатора. Осуществление второй и третьей стадий измельчения в замкнутом цикле возможно по различным схемам, например с помощью использования совмещенной предварительной и поверочной классификации, или с помощью поверочной классификации, или с помощью другой схемы. Кроме этого в замкнутом цикле может быть использована операция мокрой магнитной сепарации (между мельницей и гидроциклонами). При этом слив мельницы подают в магнитный сепаратор. Магнитный продукт сепаратора направляют на классификацию в гидроциклоны. Использование операции мокрой магнитной сепарации (MMC-II) в замкнутом цикле вторых стадий измельчения показано на всех схемах (фиг.2-7). На всех схемах (фиг.2-7) показано осуществление процесса обогащения руды без операций обесшламливания (дешламации). Если перерабатываемая руда при измельчении склонна к шламообразованию (как железистые кварциты), то сливы гидроциклонов операций классификации второй и третьей стадий измельчения перед мокрой магнитной сепарацией (операции MMC-III и ММС-IV) подвергают обесшламливанию. На всех схемах (фиг.2-7) показано осуществление стадии мокрой магнитной сепарации в одну операцию (за один прием). На многих обогатительных фабриках в одной стадии обогащения применяется несколько последовательных операций ММС (несколько приемов). Осуществление отдельных стадий измельчения, применение дополнительных операций и их количество в конкретной стадии измельчения и обогащения зависит от типа и свойств железосодержащей руды [3, 4]. Это не влияет на совокупность существенных признаков, характеризующих предлагаемый способ обогащения.

Способ обогащения железосодержащих руд по п.1 осуществляется следующим образом (фиг.2).

Исходную железосодержащую руду измельчают в первой стадии, например в открытом цикле в мельнице, например, типа МСЦ, после чего измельченную руду обогащают на первой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора, например, типа ПБМ с получением промпродукта первой стадии мокрой магнитной сепарации и отвальных хвостов. Промпродукт первой стадии мокрой магнитной сепарации разделяют по крупности на грохоте, например, типа «Деррик» и получают мелкий (подрешетный) и крупный (надрешетный) продукты. Крупный продукт грохота измельчают во второй стадии измельчения, состоящей из мельницы типа МШЦ, магнитных сепараторов типа ПБМ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Крупный продукт грохота подают в мельницу второй стадии типа МШЦ. Разгрузку мельницы типа МШЦ второй стадии подают в магнитные сепараторы ПБМ и получают промпродукт второй стадии мокрой магнитной сепарации и отвальные хвосты. Промпродукт второй стадии мокрой магнитной сепарации подают в гидроциклоны типа ГЦ с получением песков, которые направляют обратно в мельницу типа МШЦ второй стадии, и слива, являющегося конечным продуктом второй стадии измельчения. Измельченный во второй стадии крупный продукт грохота (слив гидроциклонов второй стадии) обогащают на третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением крупного промпродукта и отвальных хвостов. Крупный промпродукт измельчают в третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Крупный промпродукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ третьей стадии, и слива, являющегося конечным продуктом третьей стадии измельчения. Разгрузку мельницы типа МШЦ третьей стадии подают обратно в гидроциклоны типа ГЦ третьей стадии измельчения. Измельченный в третьей стадии крупный промпродукт обогащают на четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением концентрата и отвальных хвостов.

Мелкий продукт перерабатывают по различным схемам, в зависимости от решаемых с помощью изобретения задач, в соответствии с п.2-6 формулы изобретения (фиг.3-7).

Способ по п.2 осуществляется следующим образом (фиг.3).

Мелкий продукт обогащают на отдельной третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора, например, типа ПБМ с получением промпродукта и отвальных хвостов. Промпродукт смешивают в зумпфе с крупным промпродуктом и получают суммарный продукт. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Суммарный продукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ третьей стадии, и слива, являющегося конечным продуктом третьей стадии измельчения. Разгрузку мельницы типа МШЦ третьей стадии подают обратно в гидроциклоны типа ГЦ третьей стадии измельчения. Измельченный в третьей стадии суммарный продукт обогащают на четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением концентрата и отвальных хвостов.

Способ по п.3 осуществляется следующим образом (фиг.4).

Мелкий продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы типа МШЦ, магнитных сепараторов типа ПБМ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Мелкий продукт подают в мельницу отдельной второй стадии типа МШЦ. Разгрузку мельницы типа МШЦ отдельной второй стадии подают в магнитные сепараторы ПБМ и получают промпродукт отдельной второй стадии мокрой магнитной сепарации и отвальные хвосты. Промпродукт отдельной второй стадии мокрой магнитной сепарации подают в гидроциклоны типа ГЦ с получением песков, которые направляют обратно в мельницу типа МШЦ отдельной второй стадии, и слива, являющегося конечным продуктом отдельной второй стадии измельчения. Измельченный в отдельной второй стадии мелкий продукт обогащают на отдельной третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением промпродукта и отвальных хвостов. Промпродукт смешивают в зумпфе с крупным промпродуктом и получают суммарный продукт. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Суммарный продукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ третьей стадии, и слива, являющегося конечным продуктом третьей стадии измельчения. Разгрузку мельницы типа МШЦ третьей стадии подают обратно в гидроциклоны типа ГЦ третьей стадии измельчения. Измельченный в третьей стадии суммарный продукт обогащают на четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением концентрата и отвальных хвостов.

Способ по п.4 осуществляется следующим образом (фиг.5).

Мелкий продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы типа МШЦ, магнитных сепараторов типа ПБМ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Мелкий продукт подают в мельницу отдельной второй стадии типа МШЦ. Разгрузку мельницы типа МШЦ отдельной второй стадии подают в магнитные сепараторы ПБМ и получают промпродукт отдельной второй стадии мокрой магнитной сепарации и отвальные хвосты. Промпродукт отдельной второй стадии мокрой магнитной сепарации подают в гидроциклоны типа ГЦ с получением песков, которые направляют обратно в мельницу типа МШЦ отдельной второй стадии, и слива, являющегося конечным продуктом отдельной второй стадии измельчения. Измельченный в отдельной второй стадии мелкий продукт обогащают на отдельной третьей стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением второго концентрата и отвальных хвостов.

Способ по п.5 осуществляется следующим образом (фиг.6).

Второй концентрат измельчают в отдельной третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Второй концентрат подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ отдельной третьей стадии, и слива, являющегося конечным продуктом отдельной третьей стадии измельчения. Разгрузку мельницы типа МШЦ отдельной третьей стадии подают обратно в гидроциклоны типа ГЦ отдельной третьей стадии измельчения. Измельченный в отдельной третьей стадии второй концентрат обогащают на отдельной четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением тонкозернистого концентрата и отвальных хвостов.

Способ по п.6 осуществляется следующим образом (фиг.7).

Второй концентрат разделяют по крупности на грохоте, например, типа «Деррик» и получают второй мелкий (подрешетный) и второй крупный (надрешетный) продукты. Второй крупный продукт смешивают в зумпфе с крупным промпродуктом и получают суммарный продукт. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Суммарный продукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ третьей стадии, и слива, являющегося конечным продуктом третьей стадии измельчения. Разгрузку мельницы типа МШЦ третьей стадии подают обратно в гидроциклоны типа ГЦ третьей стадии измельчения. Измельченный в третьей стадии суммарный продукт обогащают на четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением концентрата и отвальных хвостов. Второй мелкий продукт измельчают в отдельной третьей стадии измельчения, состоящей из мельницы типа МШЦ и гидроциклонов типа ГЦ, работающих в замкнутом цикле с мельницей типа МШЦ. Мелкий продукт подают в гидроциклоны типа ГЦ с получением песков, которые направляют в мельницу типа МШЦ отдельной третьей стадии, и слива, являющегося конечным продуктом отдельной третьей стадии измельчения. Разгрузку мельницы типа МШЦ отдельной третьей стадии подают обратно в гидроциклоны типа ГЦ отдельной третьей стадии измельчения. Измельченный в отдельной третьей стадии мелкий продукт обогащают на отдельной четвертой стадии мокрой магнитной сепарации посредством мокрого магнитного сепаратора типа ПБМ с получением высококачественного концентрата и отвальных хвостов.

Если исходная железная руда представлена железистыми кварцитами или другими рудами, склонными к шламообразованию при измельчении, то сливы гидроциклонов всех стадий измельчения дополнительно обесшламливают посредством дешламаторов, например, типа МД.

Экспериментальная проверка предлагаемого способа выполнена в лабораторных условиях для титаномагнетитовой руды. Сравнительные показатели обогащения по предлагаемому способу и по прототипу приведены в табл.2. Результаты опытов показали, что использование предлагаемого способа позволяет по сравнению с прототипом повысить содержание железа в суммарном концентрате на 2,50-2,78% при сохранении объема измельчительного оборудования (зависимые пункты 3, 5 и 6 формулы изобретения) или на 1,40-1,69% при уменьшении объема измельчительного оборудования (зависимые пункты 2 и 4 формулы изобретения). Способ по п.6 позволяет, в качестве одного из концентратов, получать высококачественный концентрат с содержанием железа и кремнезема 67,1 и 0,96% соответственно.

Пример реализации способа обогащения железосодержащих руд по п.1 применительно к титаномагнетитовой руде (фиг.2).

Исходную руду с содержанием железа 15,6% измельчают в первой стадии измельчения в открытом цикле в стержневой мельнице МСЦ-3600×4500 до крупности 19,4% класса -0,071 мм и подают в магнитные сепараторы ПБМ-П-150/200 первой стадии магнитной сепарации с получением промпродукта с содержанием железа 28,09% и отвальных хвостов с содержанием железа 6,04%. Промпродукт первой стадии мокрой магнитной сепарации подают на грохот «Деррик» типа 2SG48-60W-5STK с размером отверстия сита 0,5 мм с получением мелкого (подрешетного) продукта с содержанием железа 38,15% и крупного (надрешетного) продукта с содержанием железа 21,18%. Крупный продукт измельчают во второй стадии измельчения, состоящей из мельницы МШЦ-3600×4500, мокрых магнитных сепараторов ПБМ-П-150/200 и гидроциклонов ГЦ-710, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-710 с крупностью 74,9% класса -0,071 мм и содержанием железа 43,73% и отвальных хвостов сепараторов ПБМ-П-150/200 с содержанием железа 6,11%. Слив гидроциклонов второй стадии измельчения подают на третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением крупного промпродукта с содержанием железа 59,1% и отвальных хвостов с содержанием железа 6,8%. Крупный промпродукт измельчают в третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500; с получением слива гидроциклонов ГЦ-500 с крупностью 92,7% класса -0,071 мм и содержанием железа 59,1%. Слив гидроциклонов третьей стадии измельчения подают на четвертую стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением концентрата с содержанием железа 63,4% и отвальных хвостов с содержанием железа 8,3%.

Пример реализации способа по п.2 (фиг.3).

Мелкий продукт подают на отдельную третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением промпродукта с содержанием железа 47,6% и отвальных хвостов с содержанием железа 6,1%. Промпродукт отдельной операции MMC-III и крупный промпродукт подают в зумпф, где происходит смешивание этих продуктов. В суммарном продукте содержится 51,6% железа. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 92,3% класса -0,071 мм и содержанием железа 51,6%. Слив гидроциклонов третьей стадии измельчения подают на четвертую стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением концентрата с содержанием железа 63,7% и отвальных хвостов с содержанием железа 6,58%.

Пример реализации способа по п.3 (фиг.4).

Мелкий продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы МШЦ-3600×4500, мокрых магнитных сепараторов ПБМ-П-150/200 и гидроциклонов ГЦ-710, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-710 с крупностью 81,2% класса -0,071 мм и содержанием железа 53,1% и отвальных хвостов сепараторов ПБМ-П-150/200 с содержанием железа 6,2%. Слив гидроциклонов отдельной второй стадии измельчения подают на отдельную третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением промпродукта с содержанием железа 64,4% и отвальных хвостов с содержанием железа 6,9%. Промпродукт отдельной операции MMC-III и крупный промпродукт подают в зумпф, где происходит смешивание этих продуктов. В суммарном продукте содержится 62,12% железа. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 94,5% класса -0,071 мм и содержанием железа 62,12%. Слив гидроциклонов третьей стадии измельчения подают на четвертую стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением концентрата с содержанием железа 64,8% и отвальных хвостов с содержанием железа 8,65%.

Пример реализации способа по п.4 (фиг.5).

Мелкий продукт измельчают в отдельной второй стадии измельчения, состоящей из мельницы МШЦ-3600×4500, мокрых магнитных сепараторов ПБМ-П-150/200 и гидроциклонов ГЦ-710, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-710 с крупностью 81,2% класса -0,071 мм и содержанием железа 53,1% и отвальных хвостов сепараторов ПБМ-П-150/200 с содержанием железа 6,2%. Слив гидроциклонов отдельной второй стадии измельчения подают на отдельную третью стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением второго концентрата с содержанием железа 64,4% и отвальных хвостов с содержанием железа 6,9%. В суммарном концентрате, состоящем из концентрата, полученного из крупного продукта и второго концентрата, содержится 63,99% железа.

Пример реализации способа по п.5 (фиг.6).

Второй концентрат измельчают в отдельной третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 96,7% класса -0,071 мм и содержанием железа 64,4%. Слив гидроциклонов отдельной третьей стадии измельчения подают на четвертую отдельную стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением тонкозернистого концентрата с содержанием железа 66,3% и отвальных хвостов с содержанием железа 17,9%. В суммарном концентрате, состоящем из концентрата, полученного из крупного продукта и тонкозернистого концентрата, содержится 65,08% железа.

Пример реализации способа по п.6 (фиг.7).

Второй концентрат подают на грохот «Деррик» типа 2SG48-60W-5STK с размером отверстия сита 0,1 мм с получением второго мелкого (подрешетного) продукта с содержанием железа 65,2% и второго крупного (надрешетного) продукта с содержанием железа 61,76%. Второй крупный продукт и крупный промпродукт подают в зумпф, где происходит смешивание этих продуктов. В суммарном продукте содержится 59,73% железа. Суммарный продукт измельчают в третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 93,8% класса -0,071 мм и содержанием железа 59,73%. Слив гидроциклонов третьей стадии измельчения подают на четвертую стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением концентрата с содержанием железа 63,1% и отвальных хвостов с содержанием железа 19,5%. Второй мелкий продукт измельчают в отдельной третьей стадии измельчения, состоящей из мельницы МШЦ-3600×4500 и гидроциклонов ГЦ-500, работающих в замкнутом цикле с мельницей МШЦ-3600×4500, с получением слива гидроциклонов ГЦ-500 с крупностью 98,9% класса -0,071 мм и содержанием железа 65,2%. Слив гидроциклонов отдельной третьей стадии измельчения подают на четвертую отдельную стадию мокрой магнитной сепарации в сепараторы ПБМ-ПП-150/200 с получением высококачественного концентрата с содержанием железа 67,1% и отвальных хвостов с содержанием железа 18,21%. В суммарном концентрате, состоящем из концентрата, полученного из крупного и второго крупного продуктов и высококачественного концентрата, содержится 64,89% железа.

Реализация предложенного способа по сравнению с прототипом позволяет за счет разделения по крупности промпродукта после первой стадии измельчения повысить содержание железа в суммарном концентрате на 2,50-2,78% при сохранении объема измельчительного оборудования или на 1,40-1,69% при уменьшении объема измельчительного оборудования. При этом возможно, в качестве одного из концентратов, получать высококачественный концентрат с содержанием железа и кремнезема 67,1 и 0,96% соответственно.

Источники информации

1. Журавлев С.И. Обогащение магнетитовых руд контактово- и гидро-термально-метасоматического генезиса. М.: Недра, 1978, с. 115-119, рис.39, схема 1.

2. Патент РФ №2079373. Способ обогащения железных руд. Авторы: Азаматов И.Ф., Азаматов Ф.Л., Дремин А.И. и др. Опубл. 20.05.1997.

3. Остапенко П.Е. Теория и практика обогащения железных руд. М.: Недра, 1985, с.161-177.

4. Справочник по обогащению руд. Обогатительные фабрики / Под. ред. О.С.Богданова, Ю.Ф. Ненарокомова. 2-е изд., перераб. и доп. М.: Недра, 1984. 358 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2436636C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД | 2016 |

|

RU2632788C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2083291C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2028829C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1994 |

|

RU2079373C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028833C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД | 2008 |

|

RU2366511C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1994 |

|

RU2068302C1 |

Изобретение относится к обогащению железосодержащих руд и может быть использовано в горнорудной и металлургической промышленности. Способ обогащения железосодержащих руд включает три стадии измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения. Промпродукт после первой стадии измельчения разделяют по крупности с получением мелкого и крупного продуктов, крупный продукт измельчают во второй стадии и обогащают с получением крупного промпродукта и отвальных хвостов, крупный промпродукт измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов. Изобретение позволяет повысить качество железного концентрата и снизить себестоимость готового концентрата. 5 з.п. ф-лы, 8 ил., 2 табл.

1. Способ обогащения железосодержащих руд, включающий три стадии измельчения, мокрую магнитную сепарацию измельченных продуктов каждой стадии с получением промпродуктов и отвальных хвостов и с получением концентрата с помощью мокрой магнитной сепарации после последней стадии измельчения, отличающийся тем, что промпродукт после первой стадии измельчения разделяют по крупности с получением мелкого и крупного продуктов, крупный продукт измельчают во второй стадии и обогащают с получением крупного промпродукта и отвальных хвостов, крупный промпродукт измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов.

2. Способ по п.1, отличающийся тем, что мелкий продукт обогащают в отдельной стадии с получением промпродукта и отвальных хвостов, промпродукт смешивают с крупным промпродуктом и получают суммарный продукт, который измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов.

3. Способ по п.2, отличающийся тем, что мелкий продукт перед обогащением в отдельной стадии сначала измельчают в отдельной второй стадии.

4. Способ по п.1, отличающийся тем, что мелкий продукт измельчают в отдельной второй стадии и обогащают с получением второго концентрата и отвальных хвостов.

5. Способ по п.4, отличающийся тем, что второй концентрат измельчают в отдельной третьей стадии и обогащают с получением тонкозернистого концентрата и отвальных хвостов.

6. Способ по п.4, отличающийся тем, что второй концентрат разделяют по крупности с получением второго мелкого и второго крупного продуктов, второй крупный продукт смешивают с крупным промпродуктом и получают суммарный продукт, который измельчают в третьей стадии и обогащают с получением концентрата и отвальных хвостов, а второй мелкий продукт измельчают в отдельной третьей стадии и обогащают с получением высококачественного концентрата и отвальных хвостов.

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2067026C1 |

| Способ магнитного обогащения слабомагнитных руд | 1990 |

|

SU1771816A1 |

| СПОСОБ ДООБОГАЩЕНИЯ МАГНЕТИТОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2077390C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2083291C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| Журавлев С.И | |||

| Обогащение магнетитовых руд контактово- и гидротермально-метасоматического генезиса | |||

| - М.: Недра, 1978, с.115-119, рис.39. | |||

Авторы

Даты

2012-07-27—Публикация

2011-02-10—Подача