ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к аппарату и способу формования или

отверждения композитных материалов.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Термин «композитные материалы», в общем, относится к материалам, получаемым путем отверждения волокнистых материалов в матрице смолистой основы. Композитные материалы используют во множестве отраслей промышленности, например, аэрокосмической, в автомобильном спорте, автомобильной промышленности, судостроении и строительстве. Композитные материалы получают из композиции множества отдельных слоев или содержат композицию множества отдельных слоев, называемых слоистыми пластиками. Волокнистые материалы, используемые в композитных изделиях, изменяются значительно, и часто включают в себя углерод, арамид и стекловолокно. В некоторых случаях, волокна имеют полимерную природу. Смолистые основы или материалы матриц, как правило, выбирают из термопластичных или термореактивных смол, например, эпоксидных, цианатных, фенольных и других подобных и/или похожих продуктов.

Компоненты полимерного композитного материала, как правило, формуют или отверждают в условиях повышенной температуры и давления. Комбинация давления и температуры дает возможность формования смолы вокруг волокон для образования композитного материала требуемой формы и монолитности.

В области гражданского строительства, сооружения и ремонта инфраструктуры, требования, предъявляемые к качеству полимерных композитных структур, подобны требованиям, предъявляемым в аэрокосмической промышленности. Однако в противоположность этому размер структур и необходимость ремонта и получения на рабочем месте (в пункте использования) исключают использование композитных материалов аэрокосмического качества. В последнее время было предпринято значительное число ремонтов мостов, зданий, дамб и других бетонных и стальных конструкций. Эти ремонты были сфокусированы на использовании слабых слоистых или вторично соединенных композитных систем типа углеродное волокно/эпоксидная смола. Было установлено, что эти слабые слои или вторично соединенные системы дают конечные прочности связей плохого качества и не обеспечивают надежного ремонта.

Будет вполне очевидно, несмотря на использование и публикации на предшествующем уровне техники, на которые делаются ссылки в этой заявке, эта ссылка не допускает, чтобы какая-либо из них была частью известного общего знания на предшествующем уровне технике в Австралии или в любой другой стране.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В формулировке и описании настоящего изобретения, которые приведены ниже, за исключением того, где контекст требует иного вследствие специального языка или необходимого значения, слово «содержат» или вариации, например, «содержит» или «содержащий», используют в смысле включающий в себя, то есть для определения наличия указанных элементов, но не препятствия наличию или добавлению дополнительных элементов в различных вариантах осуществления настоящего изобретения.

В соответствии с первым аспектом настоящего изобретения обеспечивается получение аппарата для формования или отверждения армированного волокном полимерного композитного материала, содержащего

первый слой материала, покрывающий армированный волокном полимер;

второй слой материала, покрывающий указанный первый слой для ограничения между ними камеры;

испаритель;

канал гидродинамического сообщения, имеющий

(i) транспортную секцию, находящуюся в гидродинамическом сообщении с указанным испарителем и указанной камерой; и

(ii) возвратную секцию, находящуюся в гидродинамическом сообщении с указанной камерой и указанным испарителем.

Канал гидродинамического сообщения может быть конфигурирован для высвобождения пара и/или конденсата указанного пара в атмосферу.

Транспортная секция может содержать, по меньшей мере, один транспортный канал, через который поток указанного пара может проходить из указанного испарителя к указанной камере.

Возвратная секция может содержать, по меньшей мере, один возвратный канал, через который указанный конденсат и/или указанный пар может проходить из указанной камеры к указанному испарителю.

В одном варианте осуществления второй слой соединен с указанным первым слоем для ограничения указанной камеры. В этом варианте осуществления указанный второй слой может быть соединен с указанным первым слоем посредством термосварки. В альтернативном варианте второй слой может быть соединен с первым слоем посредством механических крепежных средств. Кроме того, второй слой может быть постоянно или полупостоянно соединен с первым слоем химически и/или механически.

Первый слой или второй слой или как первый слой, так и второй слой могут содержать воздухонепроницаемый материал.

Помимо всего прочего или альтернативно, первый слой или второй слой может содержать материал, обладающий ограниченной способностью к растяжению.

Помимо всего прочего или альтернативно, первый слой или второй слой или как первый слой, так и второй слой могут содержать либо пластичные, либо жесткие материалы.

В одном варианте осуществления первый слой и/или второй слой могут содержать термочувствительный материал, такой как, например, «термоусадочную» пленку.

Аппарат может дополнительно содержать вакуумное устройство, соединенное для установления вакуума между указанным первым слоем и указанным полимером.

В этом варианте осуществления аппарат может дополнительно содержать, по меньшей мере, один выпускной воздушный канал, обеспечивающий гидродинамическое сообщение из области, образованной между указанным первым слоем и указанным полимером, и указанным вакуумным устройством для выпуска воздуха из указанной камеры.

Аппарат может дополнительно содержать первый насос, соединенный с указанной возвратной секцией для откачки конденсата и/или указанного пара из указанной камеры к указанному испарителю.

Аппарат может помимо всего прочего или альтернативно содержать второй насос, соединенный с указанной транспортной секцией для откачки указанного пара из указанного испарителя к указанной камере.

По меньшей мере, одно термочувствительное устройство может быть позиционировано смежно или проксимально указанному полимеру или в указанном канале гидродинамического сообщения для измерения температуры.

Регулятор скорости потока (расхода), оперативно связанный, по меньшей мере, с первым из термочувствительных устройств, может быть предусмотрен для регулирования скорости потока пара через указанный канал гидродинамического сообщения.

Регулятор температуры пара, оперативно связанный, по меньшей мере, со вторым из термочувствительных устройств, может быть предусмотрен для регулирования температуры указанного пара в указанном канале гидродинамического сообщения.

Регулятор температуры пара, оперативно связанный, по меньшей мере, со вторым из термочувствительных устройств, может быть предусмотрен для регулирования степени сухости указанного пара в указанном канале гидродинамического сообщения.

В еще одном дополнительном варианте осуществления транспортная и возвратная секции и указанная камера размещены относительно рядом друг с другом так, чтобы поддерживать поток указанного пара через указанную камеру.

В соответствии со вторым аспектом настоящего изобретения обеспечивается способ формования или отверждения армированного волокном полимерного композитного материала, предусматривающий

(i) наслаивание неотвержденного армированного волокном полимера;

(ii) покрытие указанного полимера первым гибким слоем материала;

(iii) покрытие указанного первого слоя материала вторым слоем материала так, чтобы образовывать между ними камеру;

(iv) наполнение указанной камеры нагретым паром из испарителя, находящегося в гидродинамическом сообщении с указанной камерой; и

(v) возврат, по меньшей мере, части указанного пара и/или конденсата указанного пара к указанному испарителю.

В одном варианте осуществления способ дополнительно предусматривает этап обеспечения вакуума в области, расположенной между указанным полимером и указанным первым слоем материала.

В подобном или альтернативном варианте осуществления способ дополнительно предусматривает этап обеспечения транспортного канала, находящегося в гидродинамическом сообщении с указанным испарителем и указанной камерой, посредством которого пар транспортируется из испарителя к указанной камере.

Способ может дополнительно предусматривать этап обеспечения возвратной секции, находящейся в гидродинамическом сообщении с указанным испарителем и указанной камерой, для возврата указанного пара и/или конденсата указанного пара к указанному испарителю.

Способ может дополнительно предусматривать этап обеспечения первого вакуума между первым и вторым слоем для удаления воздуха из камеры и/или испарителя, перед вводом указанного пара.

Способ может дополнительно предусматривать этап обеспечения второго вакуума посредством указанной возвратной секции для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного пара из указанной камеры к указанному испарителю.

Способ может дополнительно предусматривать этап обеспечения второго вакуума, после обеспечения первого вакуума, посредством указанной возвратной секции для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного пара из указанной камеры к указанному испарителю.

Способ может дополнительно предусматривать этап обеспечения второго вакуума в указанной транспортной секции для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного испарителя к указанной камере.

В одном варианте осуществления способа первый вакуум больше второго вакуума.

Способ может дополнительно предусматривать этап создания давления к указанному пару в указанной транспортной секции для изменения тепловых характеристик указанного пара.

В еще одном варианте осуществления способ может дополнительно предусматривать этап создания перепада давлений в указанной транспортной секции для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного испарителя к указанной камере.

В другом варианте осуществления этап (v) способа может предусматривать этап возврата всего указанного пара и/или конденсата в атмосферу, или, по меньшей мере, части указанного пара и/или конденсата указанного пара к указанному испарителю.

В еще одном дополнительном варианте осуществления способ дополнительно предусматривает этап создания давления к указанному пару в указанной транспортной секции для изменения тепловых характеристик указанного пара.

В одном варианте осуществления этап наслоения неотвержденного армированного волокном полимера проводят по месту (на месте).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления настоящего изобретения теперь будут описаны только на примере со ссылкой на сопроводительные чертежи, где

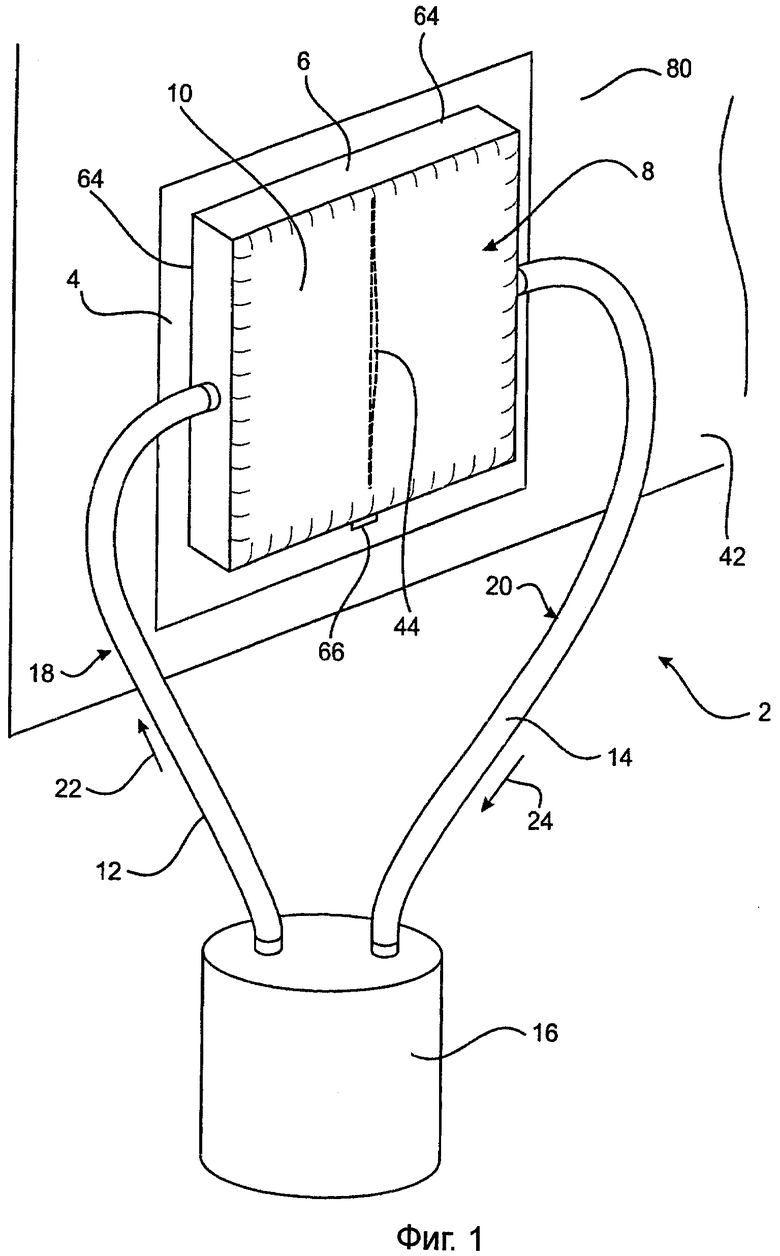

фиг.1 - схематический вид одного варианта осуществления настоящего изобретения;

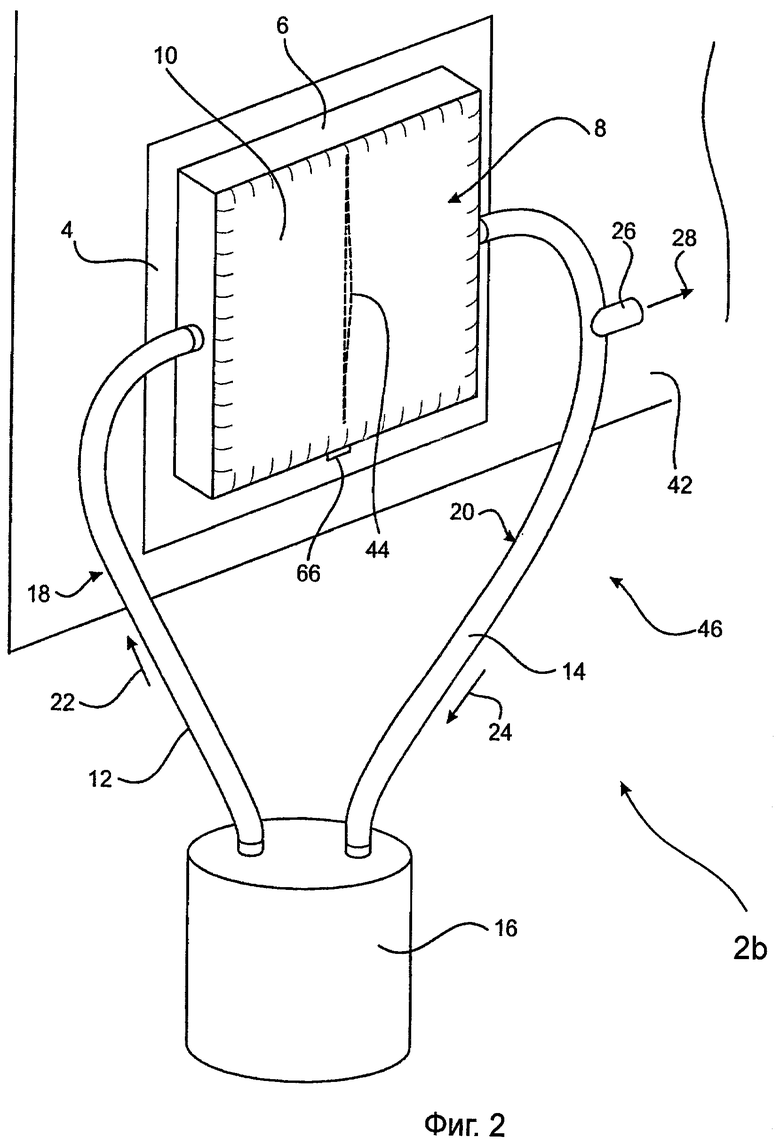

фиг.2 - схематический вид дополнительного варианта осуществления настоящего изобретения;

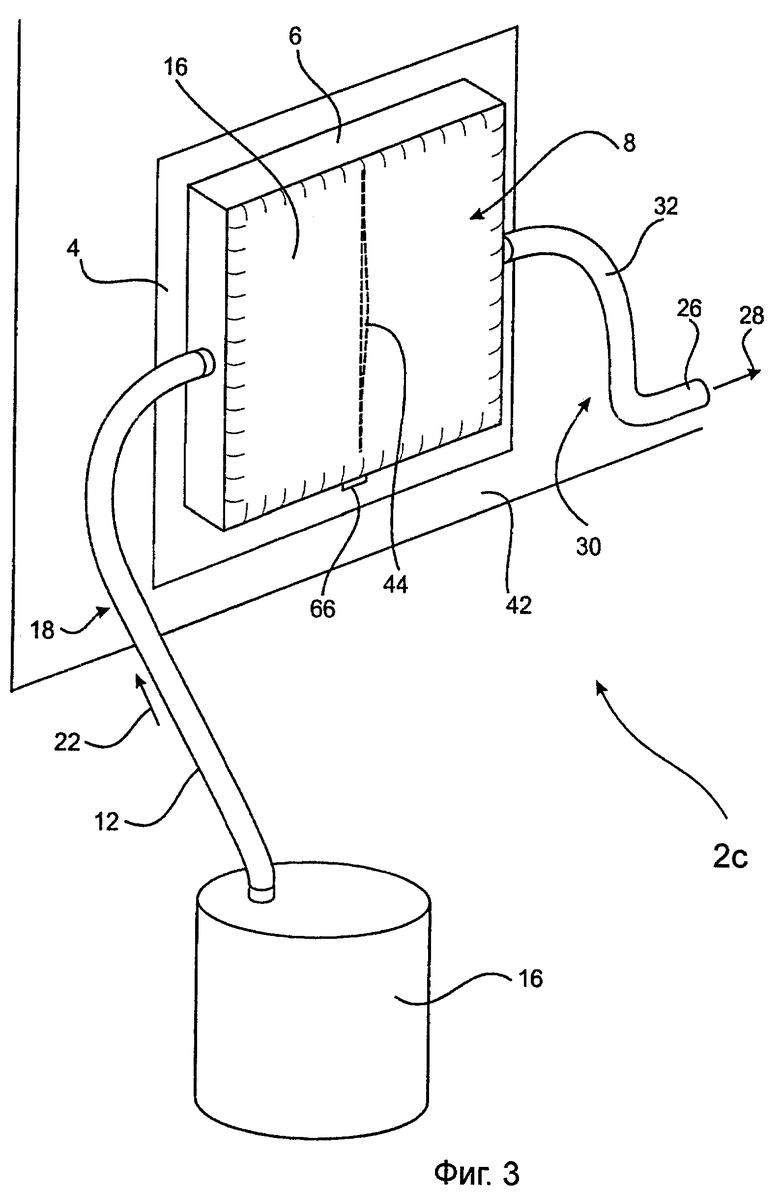

фиг.3 - схематический вид другого варианта осуществления настоящего изобретения;

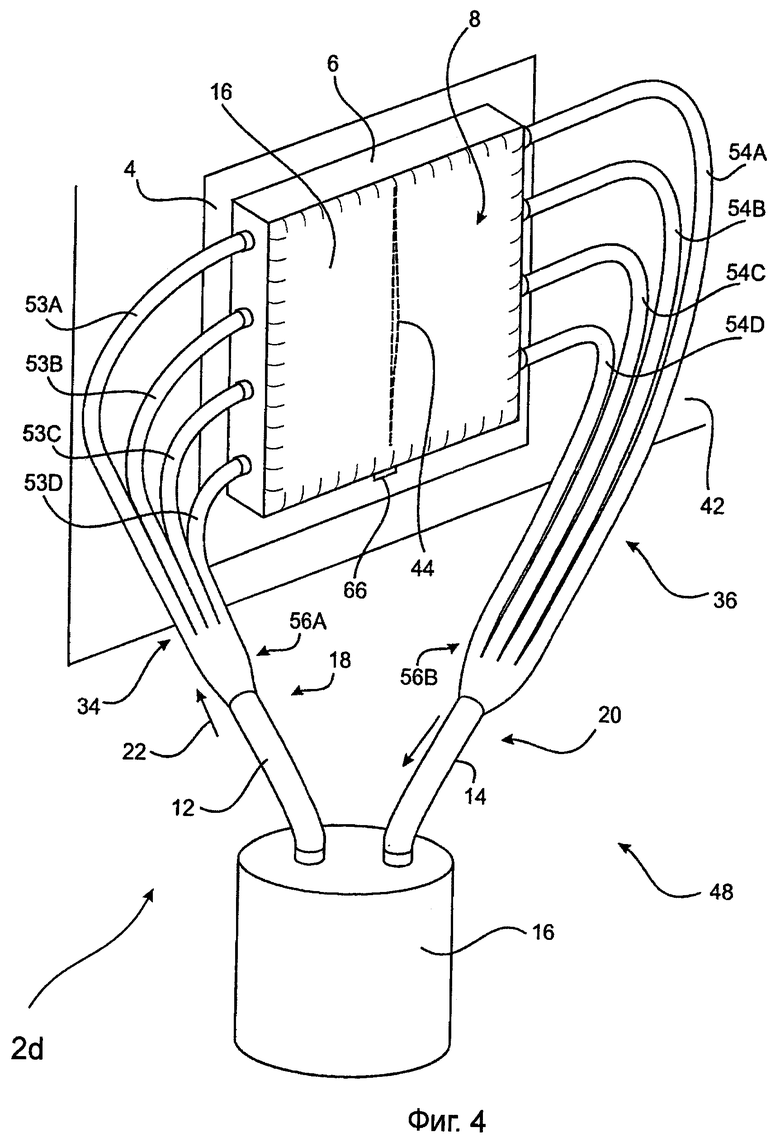

фиг.4 - схематический вид еще одного дополнительного варианта осуществления настоящего изобретения;

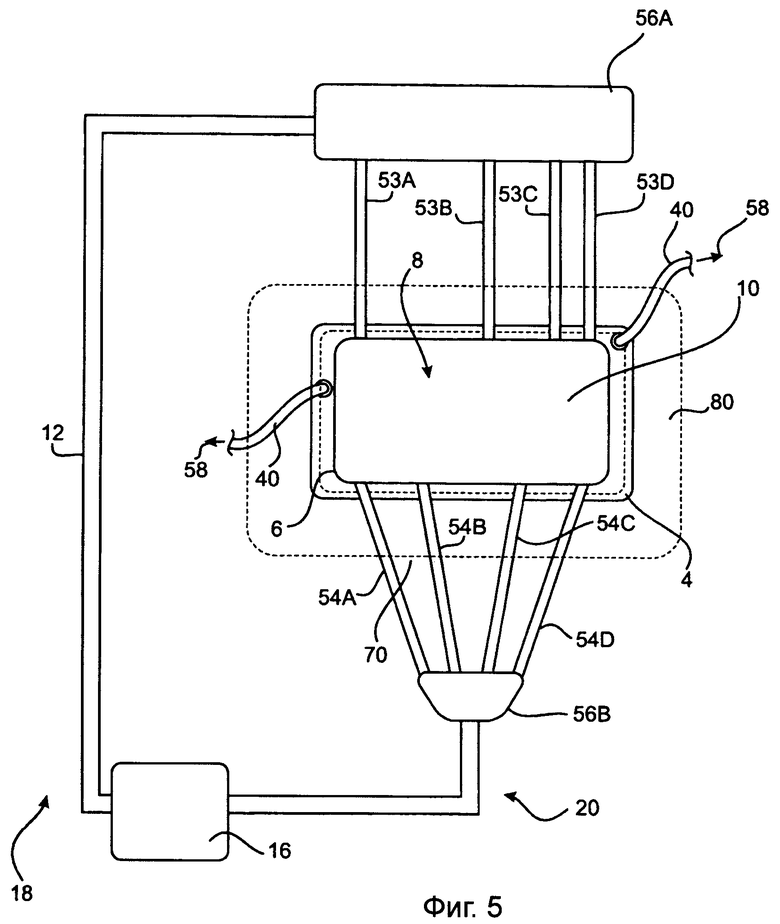

фиг.5 - схематический вид еще одного другого осуществления настоящего изобретения;

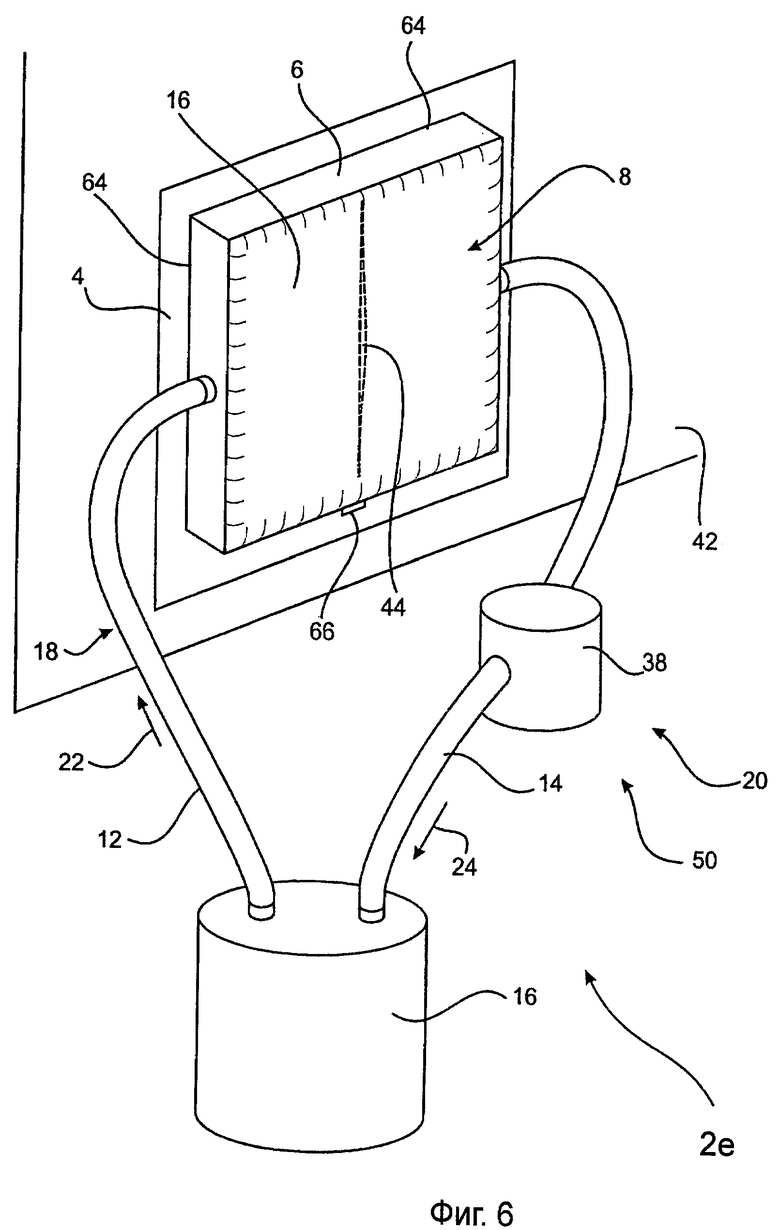

фиг.6 - схематический вид дополнительного варианта осуществления настоящего изобретения;

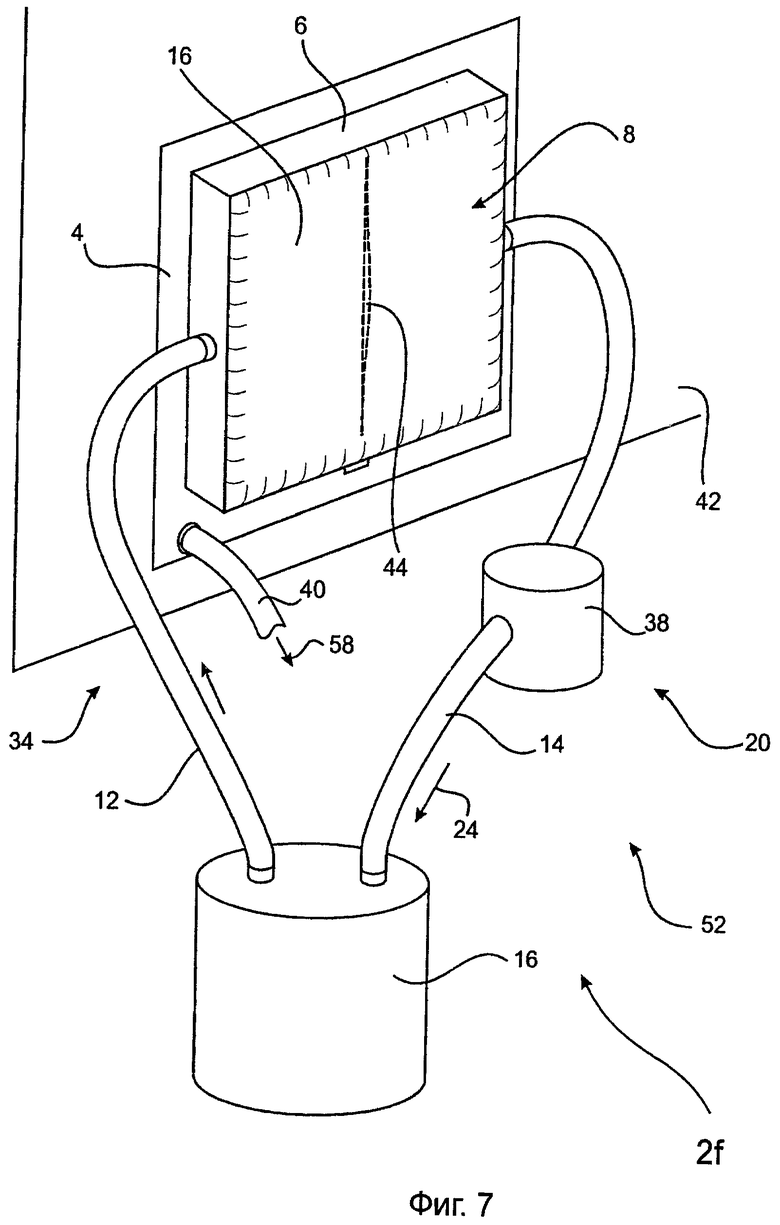

фиг.7 - схематический вид другого варианта осуществления настоящего изобретения;

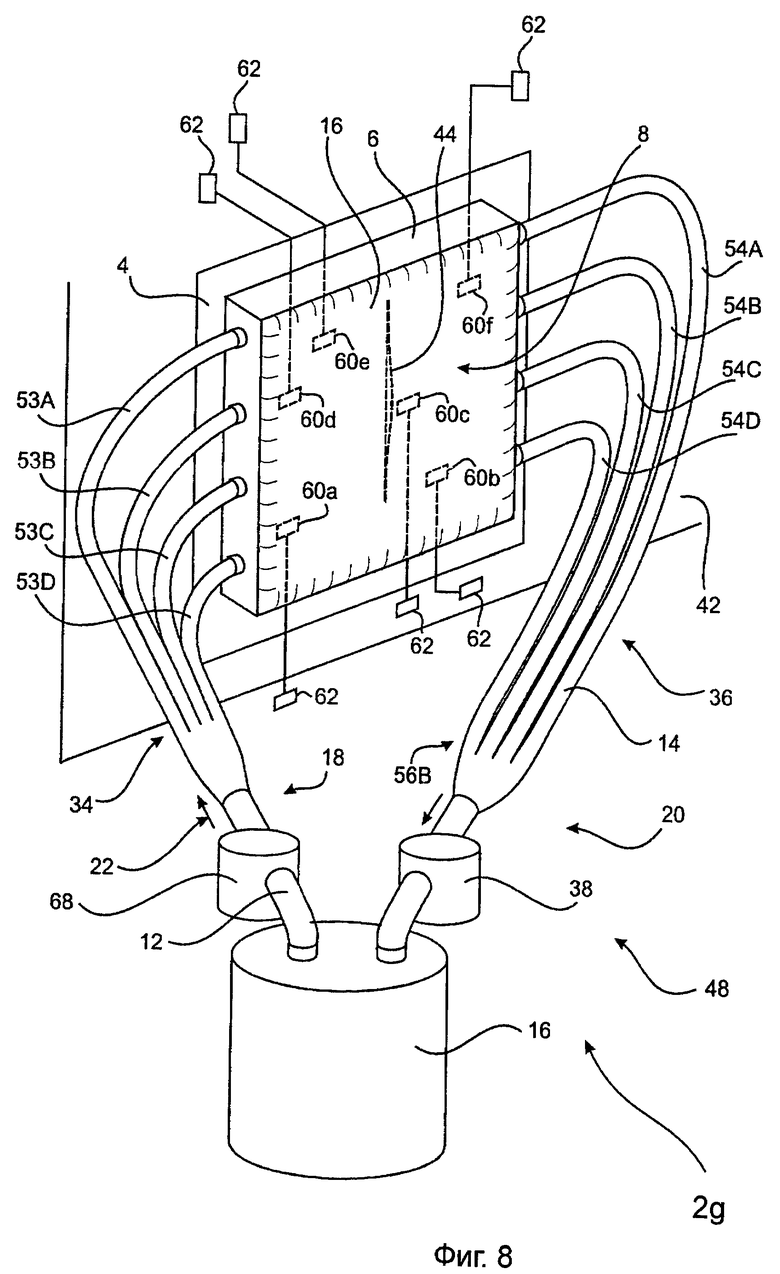

фиг.8 - схематический вид дополнительного варианта осуществления настоящего изобретения, включающего в себя датчики температуры;

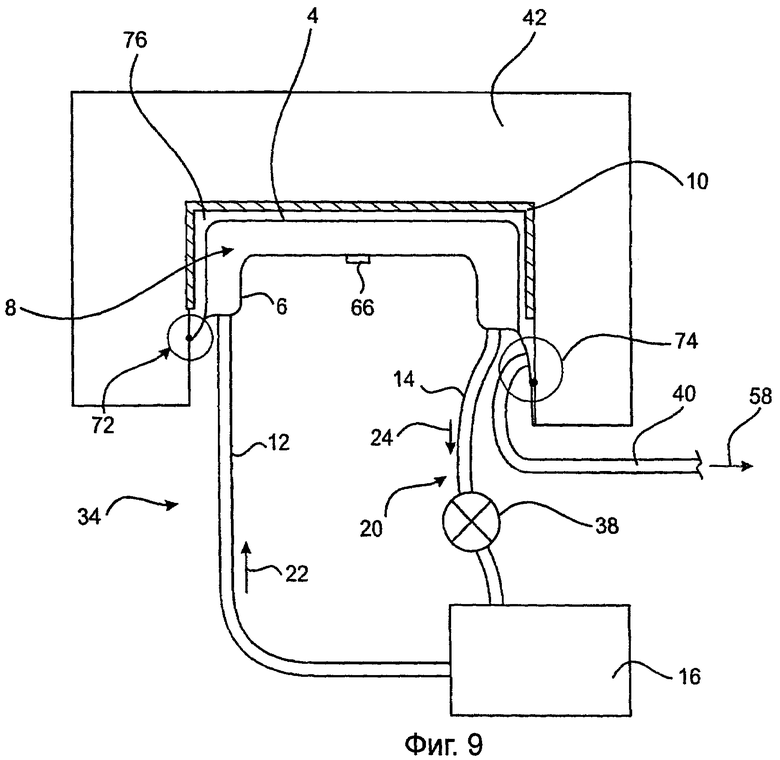

фиг.9 - схематический вид дополнительного варианта осуществления настоящего изобретения, используемого при армировании нижней стороны конструкции профиля коробчатого сечения;

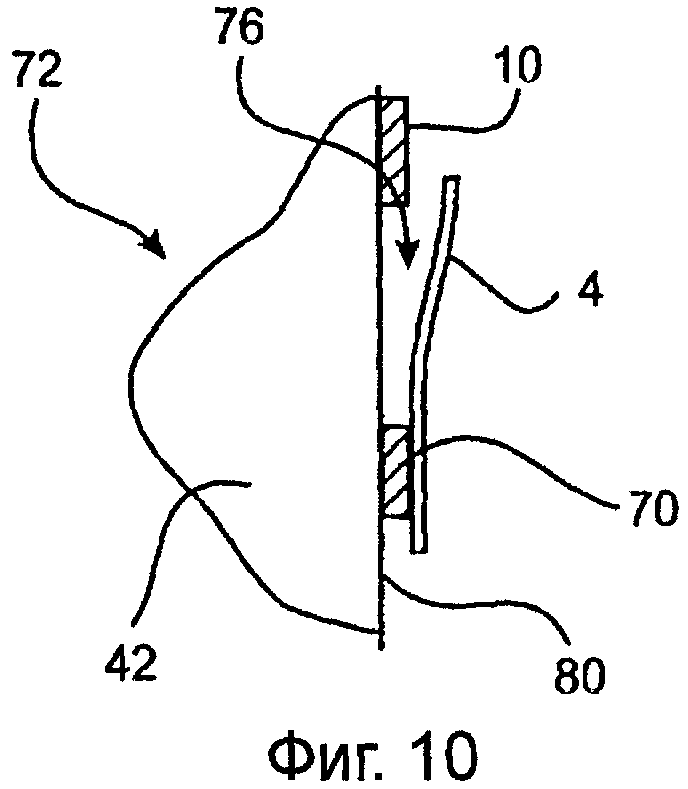

фиг.10 - схематический детальный вид аспекта, идентифицированного на фиг.9;

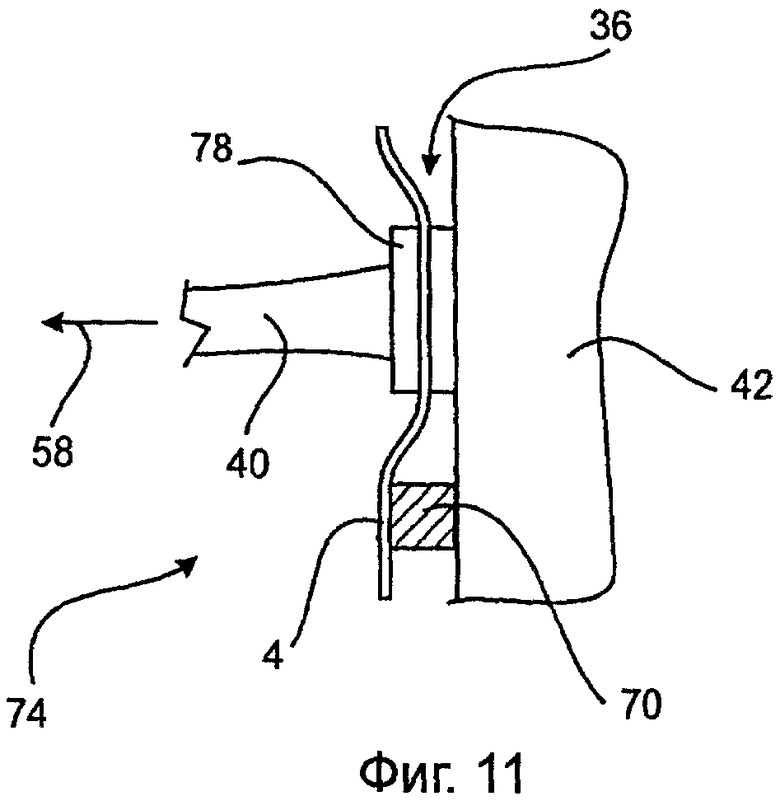

фиг.11 - схематический детальный вид аспекта, идентифицированного на фиг.9;

фиг.12 - схематическое изображение аппарата, иллюстрируемого на фиг.9, дополнительно включающего в себя датчики температуры;

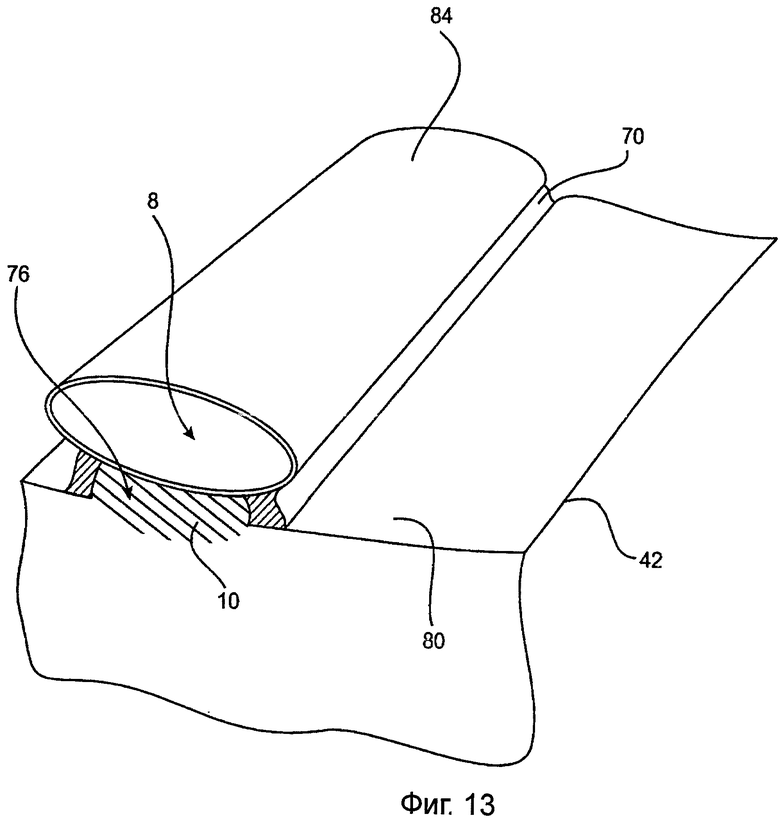

фиг.13 - схематический вид еще одного дополнительного варианта осуществления настоящего изобретения; и

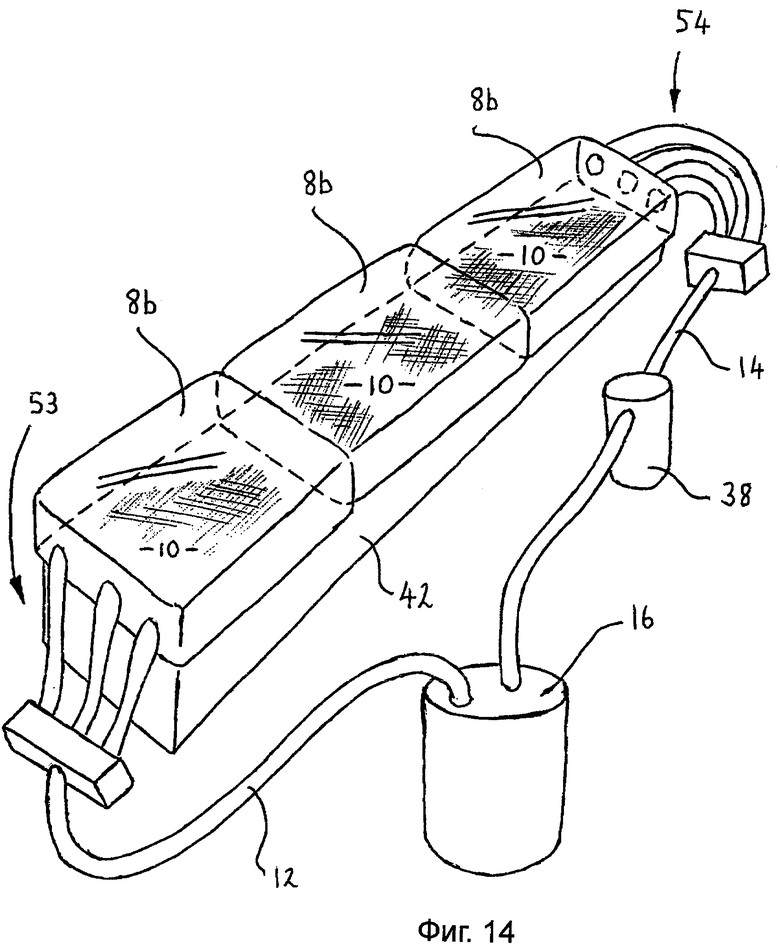

фиг.14 - схематическое изометрическое изображение другого варианта осуществления, соответствующего настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг.1 иллюстрируется один вариант осуществления аппарата 2, соответствующий настоящему изобретению, используемый для формования или отверждения композитного материала 10. Аппарат 2 содержит первый слой материала 4, размещенный смежно или проксимально композитному материалу 10. В общем, первый слой материала 4 размещен так, чтобы полностью покрывать или перекрывать композитный материал 10, который должен быть отвержден.

Первый слой материала 4 может быть, соответственно, выбран так, чтобы иметь достаточную пластичность для покрывания композитных слоистых структур. Таким образом, форма и конфигурация первого слоя 4 ограничена конкретным рассматриваемым применением или же материалом для настоящего изобретения. В большинстве случаев первый слой материала 4 будет иметь достаточную прочность, тепловые и другие физические свойства для обеспечения достаточного барьера, защищающего композитный материал 10 от воздействия влаги во время технологического процесса отверждения. Первый слой материала 4 также дополнительно защищает поверхность 80 конструкции 42 от коррозии под действием влаги. Первый слой материала 4 будет достаточно прочным, чтобы быть способным противостоять воздействию отрицательного давления окружающей среды, когда вакуум обеспечивают между композитным материалом 10 и первым слоем материала 4, и обладающим соответствующими термодинамическими свойствами для передачи тепла к композитному материалу 10 и/или соответствующими термодинамическими свойствами для передачи тепла во время технологического процесса отверждения.

Композитный материал 10 размещен поверх поверхности 80 рабочей конструкции 42, которая должна быть армирована (усилена) или отремонтирована (восстановлена). Композитный материал 10 может быть дополнительно позиционирован поверх дефекта в рабочей поверхности 80 конструкции 42, например, трещины 44, с целью обеспечения достаточного усиления для улучшения конструктивной целостности (прочности) конструкции 42. Может быть очевидным, что поверхность 80 может содержать предварительно отвержденный композитный материал, размещенный или отвержденный на рабочей конструкции 42, поверх которой размещается композитный материал 10. Композитный материал 10 может содержать композицию, по меньшей мере, одного слоя волокнистого материала. Каждый слой может содержать множество переплетенных волокон, ориентированных в любом числе направлений в зависимости от специальных структурных требований. Примеры волокнистых материалов могут включать в себя углерод, арамид (Kevler™) и стекловолокно. В любом из вариантов осуществления настоящего изобретения, описываемых в этой заявке, могут быть использованы многие другие возможные волокна и/или смеси композитных волокон, известных квалифицированным специалистам в этой области техники.

Формование композитного материала перед отверждением требует композиции (слоя или слоев) волокон, пропитанной или окруженной в материале матрицы, например, смолистой основы («смолы»). В подобных случаях каждый отдельный слой может быть предварительно пропитан смолой. Это называют «препрегом». В других случаях множество слоев размещают друг над другом, причем каждый слой насыщен смолой, будучи расположенным по месту. Такой технологический процесс называют «мокрым наслаиванием». Кроме того, другие технологические процессы нанесения смолы, например «инфузию смолы», используют перед отверждением для нанесения или распределения смолы вокруг слоев волокон. Все такие способы образования композиции композитного материала и нанесения смолы на рабочую поверхность 80 могут быть использованы со всеми вариантами осуществления настоящего изобретения, описываемыми в этой заявке. Любой предварительно отвержденный композитный материал также может быть дополнительно использован в связи с любым из описываемых позднее технологических процессов для образования композиции или «наслаивания» композитного материала 10, подлежащего отверждению. Может быть также очевидным, что все варианты осуществления настоящего изобретения, описываемые в этой заявке, могут быть использованы в связи с любой величиной или размером поверхности 80 рабочей конструкции 42. Очевидно, что первый слой 4 материала может содержать один или более слоев материала для достижения значительной прочности и требуемых термодинамических характеристик.

Второй слой 6 материала перекрывает (покрывает) первый слой 4 материала так, чтобы ограничивать камеру 8, которая покрывает, по меньшей мере, весь композитный материал 10, подлежащий отверждению. Камера 8 конфигурирована так, чтобы, в общем, содержать пар и быть способной к согласованию с большими сложными деталями, например компонентами для зданий, мостов или летательного аппарата.

Камера 8, в общем, образована вторым слоем материала 6, соединенного с первым слоем 4 материала герметичным соединением 64, так что камера 8 ограничивает, в общем, замкнутую или герметизированную окружающую среду. Соединения 64 могут быть образованы при использовании адгезива для химического или механического соединения слоев 4 и 6, или посредством термосварки, или посредством другого подобного технологического процесса сварки, известного квалифицированным специалистам в этой области техники. Однако очевидно, что квалифицированному специалисту в этой области техники могут быть известны другие способы ограничения камеры.

Такие способы могут предусматривать использование механических крепежных средств для крепления второго слоя материала к первому слою материала. Дополнительный вариант осуществления может содержать второй слой материала, который является жестким и может быть привинчен болтами или винтами непосредственно или косвенно (при использовании любого промежуточного элемента) к первому слою материала.

Кроме того, камера может содержать полый цилиндрический рабочий орган (например, трубу 84 или подобный рабочий орган), который может быть зафиксирован или прикреплен на первом слое материала (показанном на фиг.13). Можно также признать, что цилиндрический рабочий орган может быть получен, или состоять, из материала или композиции материалов, которые способны отдельно или коллективно достигать пластичной или гибкой формы так, чтобы быть способными к согласованию с неоднородной или сложной геометрией поверхности, на которой должен быть произведен ремонт или усиление (армирование) при использовании композитного материала 10.

Камера 8 конфигурирована так, чтобы быть в гидродинамическом сообщении с испарителем 16. Испаритель 16 генерирует нагретый пар, который передается к камере 8 посредством транспортной (передаточной) секции 18, которая находится в гидродинамическом сообщении как с камерой 8, так и с испарителем 16. Транспортная секция 18 может содержать транспортный трубопровод 12, через который пар поступает в камеру 8. Пар наполняет камеру 8 так, чтобы равномерное распределение тепла могло быть достигнуто в камере 8 для отверждения композитного материала 10, в общем, при атмосферном давлении. Когда пар продолжает поступать в камеру 8, увеличивается термодинамическая передача тепла к композитному материалу 10 для отверждения. Квалифицированному специалисту в этой области техники будет очевидно, что скрытая теплота испарения и конденсации по существу регулирует температуру вокруг температуры конденсации (точки росы) пара.

Второй 6 слой материала может содержать пластичный материал или жидкий материал. В некоторых случаях второй слой 6 материала может быть неэластичным, но достаточно монолитным, чтобы допускать температуры и возможные давления, требуемые для отверждения. Камера 8 образована первым 4 и вторым 6 слоем материала может быть протекторным компонентом и выбрасываться после технологического процесса отверждения. Однако в альтернативном варианте осуществления она может быть повторно используемым компонентом в зависимости от характера ремонта.

В некоторых случаях может оказаться предпочтительным первоначально откачивать по существу весь воздух из камеры 8 до поступления пара из испарителя 16. Благодаря созданию первоначального вакуума в камере 8, воздух может быть удален так, чтобы поступление пара из испарителя 16 обеспечивало немедленное изменение температуры и не задерживалось благодаря охлаждающему эффекту, который будет иметь место, если окружающий воздух первоначально имеется в камере 8.

Пар и/или конденсат может выходить из камеры 8 через возвратную секцию 20, которая находится в гидродинамическом сообщении с испарителем 16 и камерой 8. Пар и/или конденсат может, таким образом, возвращаться в испаритель 16 в обратном направлении 24 так, чтобы устанавливать рециркуляционный поток через камеру 8. Возвратная секция 20 может оказаться полезной в тех случаях, где, например, отверждение композитного материала 10 должно иметь место в области или окружающей среде, где необходимо избегать влаги вследствие соседства электрического оборудования, бытовой или офисной мебели или другого подобного оборудования, которое может оказаться чувствительным к воздействию влаги.

Возвратная секция 20 может содержать возвратный трубопровод 14, через который поток пара проходит из камеры 8 назад в испаритель 16. Кроме того, когда пар охлаждается и конденсируется, в возвратном трубопроводе 14 может образовываться конденсат и, в зависимости от ориентации аппарата 2 и возвратного трубопровода 14, может капать назад в испаритель 16, благодаря действию или гравитации. Может быть очевидно, что пар, выделяемый из испарителя 16, через транспортный трубопровод 12 может также вызывать некоторую конденсацию, имеющую место в транспортном трубопроводе 12, и капать/возвращаться назад в испаритель 16 благодаря гравитации.

Как транспортный трубопровод 12, так и возвратный трубопровод 14 могут быть получены из любого материала с соответствующими тепловыми свойствами для эффективной транспортировки (передачи) между секцией 18 и испарителем 16 соответственно. Для уменьшения риска возникновения конденсации, транспортный трубопровод 12 может быть конфигурирован с соответствующим нагревательным устройством для того, чтобы поддерживать нагрев во время работы. Транспортный трубопровод 12 может содержать проволоку высокого электрического сопротивления (реостатный провод), намотанную периферийно в каждом трубопроводе или вокруг каждого трубопровода для нагрева трубопроводов. Нагревательный эффект, обеспечиваемый этой проволокой высокого электрического сопротивления или устройством для нагрева трубопровода, может регулироваться посредством контроллера, который принимает температурные измерения от термопар, расположенных в каждом трубопроводе, испарителю 16, камере 8 или проксимально отверждающемуся композитному материалу 10, с тем, чтобы максимизировать содержание пара в системе и минимизировать образование конденсата. Камера 8 может также содержать подобное нагревательное устройство или проволоку для достаточного нагрева второго слоя 6 материала с тем, чтобы уменьшить образование конденсата и максимизировать время выдержки (нахождения) пара в камере 8.

На фиг.2 иллюстрируется аппарат 2b, соответствующий дополнительному варианту осуществления настоящего изобретения. Аппарат 2b сохраняет какие-либо или все предшествующие элементы, описанные для аппарата 2, и дополнительно включает в себя выпускной клапан 26, благодаря которому пар может выходить непосредственно в атмосферу на выходе из камеры 8.

На фиг.3 иллюстрируется аппарат 2с, соответствующий дополнительному варианту осуществления настоящего изобретения. Аппарат 2с отличается от аппарата 2b удалением части возвратного трубопровода 14 ниже по технологической цепочке от клапана 26, так что пар непосредственно выпускается из камеры 8 через выпускной узел 30, содержащий выпускной трубопровод 32 и выпускной клапан 26.

Выпускной клапан 26, иллюстрируемый в вариантах осуществления, приведенных на фиг.2 и фиг.3, может быть односторонним клапаном, обеспечивающим возможность выпуска пара только в атмосферу. Кроме того, выпускной клапан 26 может быть выключен, так что высвобождение пара 28 может регулироваться вручную и/или с помощью электронной аппаратуры.

На фиг.4 иллюстрируется аппарат 2d, соответствующий дополнительному варианту осуществления настоящего изобретения. Аппарат 2d отличается от аппарата 2 транспортной и возвратной секциями 18 и 20 соответственно, содержащими соответствующие коллекторные распределительные системы 56А и 56В, соединенные между транспортным трубопроводом 12 и возвратным трубопроводом 14 соответственно, и противоположными сторонами камеры 8. Коллекторная распределительная система 56А содержит множество трубопроводов 53A-53D (называемых ниже, в общем, «трубопроводами 53»). Очевидно, что коллекторная система может содержать любое число трубопроводов.

Трубопроводы 53 могут быть регулярно разнесены вокруг камеры 8 так, чтобы обеспечивать равномерно распределенный впуск пара в камеру 8. Кроме того, возвратные трубопроводы могут быть размещены в самой нижней и самой дальней точках от точек впуска пара, чтобы содействовать откачке какого-либо остаточного плотного воздуха, который может накапливаться в этих местах.

Аналогичным образом, коллекторная распределительная система 56b может также содержать множество возвратных трубопроводов 54А-54D (называемых ниже, в общем, «трубопроводами 54»). Также как транспортный узел 34, возвратный узел 36 конфигурирован так, чтобы трубопроводы 54 были равномерно разнесены вокруг камеры 8 для приема пара из указанной камеры равномерно распределенным образом. Кроме того, трубопроводы 53 и трубопроводы 54 позиционированы относительно друг друга так, чтобы облегчать прохождение потока пара через камеру 8 для минимизации застойного пара и максимизации времени выдержки (нахождения) пара в камере 8, максимизируя в соответствии с этим передачу тепла к композитному материалу. Следовательно, соединение трубопроводов 53 и 54 относительно камеры 8 является таким, чтобы поток пара через камеру 8 облегчался, уменьшая, таким образом, способность пара к конденсации в камере 8 или гидродинамическом контуре.

Каждый из описанных ранее вариантов осуществления настоящего изобретения включает в себя дренажный клапан 66, позиционируемый в самой нижней части камеры 8. Дренажный клапан 66 может находиться в гидродинамическом сообщении с насосом для откачки конденсата из камеры 8. Варианты осуществления настоящего изобретения, иллюстрируемые на фиг.фиг.1-4 и 6-8, имеют такую ориентацию камеры 8, чтобы поток пара проходил, в общем, в горизонтальном направлении через камеру. Однако такое направление пара не является существенным и, как показано на фиг.5, поток пара может проходить, в общем, в вертикальном направлении, благодаря позиционированию трубопроводов 12 и 14 для подачи и удаления пара из соответствующих верхнего и нижнего концов камеры 8. В этом случае возвратные трубопроводы 14 также совмещены в вертикальном направлении и соединены с нижней поверхностью камеры 8 так, чтобы любой конденсат мог дренироваться через возвратный узел 36 назад к испарителю 16 под действием гравитации.

На фиг.6 иллюстрируется аппарат 2е, соответствующий дополнительному варианту осуществления настоящего изобретения, в котором элементы, общие для аппаратов 2, 2b, 2 с и 2d указаны подобными ссылочными номерами. Основное различие между аппаратом 2е и аппаратом 2d является добавление насоса 38 в гидродинамическом сообщении с возвратной секцией 20 аппарата 2d. Насос 38 находится в гидродинамическом сообщении с возвратным трубопроводом 14, так что низкое давление (или всасывание) может обеспечиваться в возвратной секции 20 для инициирования потока пара из камеры 8 и содействия контролированию или регулированию времени пребывания пара в указанной камере. Прохождение потока, облегчаемое включением насоса 38, содействует поддержанию рециркуляции потока пара через весь контур. Помимо всего прочего, при наличии рециркуляции потока уменьшается риск образования конденсата в указанной камере.

Аппарат 2е может также быть конфигурирован с транспортным узлом 34 и возвратным узлом 36, как показано на фиг.4 и фиг.5. В таком варианте осуществления насос 38 будет находиться в гидродинамическом сообщении с коллектором 56В и испарителем 16. Преимущества могут быть получены, благодаря использованию парораспределительной сети, содержащей транспортные трубопроводы 53 и возвратные трубопроводы 54, соединенные с камерой 8, и в комбинации с насосом 38, благодаря поддержанию рециркуляционного потока через камеру 8 и установлению равномерного распределения тепла в камере 8.

В некоторых случаях, где композитный материал должен быть отвержден, желательно подвергать композитный материал воздействию давления для улучшения качества отвержденного композитного материала. Этого достигают благодаря отверждению композитного материала подачей паров при атмосферном давлении, как описано в этой заявке. Приложение давления к композитному материалу, как правило, осуществляют путем создания вакуума между композитным материалом и слоем материала. В такой ситуации слой материала, как правило, известный как вакуумный мешок, адекватно уплотняют (герметизируют) вокруг области композитного материала перед созданием вакуума. Уплотнение вакуумного мешка поверх композитного материала на рабочей поверхности эффективно ограничивает внутреннюю герметичную камеру. При откачке воздуха из камеры, слой материала прочно присасывается к композитному материалу. Давление, прикладываемое вакуумным мешком к композитному материалу, пропорционально степени создаваемого вакуума. Давление вакуумного мешка на композитный материал побуждает сближение смолы и волокнистого материала между собой, уменьшая риск образования пустот (или воздушных карманов) во время отверждения композитного материала. Минимизация пустот также облегчается благодаря первоначальному созданию вакуума.

На фиг.7 иллюстрируется вариант осуществления аппарата 2f, в котором давление прикладывают к композитному материалу так, как описано выше. Этот вариант осуществления основан на аппарате 2d, иллюстрируемом на фиг.6, и отличается только добавлением вакуумного шланга или трубопровода 40, который размещен в гидродинамическом сообщении между пространством 76 (показан на фиг.10), ограниченным композитным материалом 10 и лежащим поверх первым слоем 4 материала; и вакуумным насосом (не показан). При приведении в действие (при активации) вакуумного насоса, воздух, оставшийся в пространстве 76 между композитным материалом и первым слоем материала 4, откачивается через вакуумный шланг 40 в направлении 58. Как только вакуумное давление прикладывается к композитному материалу 10, пар может впускаться в камеру 8 и начинаться технологический процесс отверждения. Аналогичное устройство, состоящее из вакуумного шланга и вакуумного насоса, может быть использовано в каждом из вариантов осуществления аппарата 2, 2b и 2с.

Альтернативный способ приложения давления к композитному материалу 10 может предусматривать нанесение термочувствительного материала, например слоя материала «термоусадочной пленки», либо на поверхность композитного материала 10, и/или поверх первого слоя 4 материала, и последующее нагревание материала термоусадочной пленки. При нагревании материал термоусадочной пленки усаживается и передает давление к композитному материалу 10. Тепло может быть получено посредством пара, подаваемого в камеру 8. В тех случаях, когда ламинируемая конструкция является круглой или почти круглой в поперечном сечении, термоусадочная пленка может использоваться вместо вакуума и вакуумного мешка для приложения давления, необходимого во время технологического процесса отверждения для получения необходимой прочности соединения.

На фиг.8 иллюстрируется дополнительный вариант осуществления аппарата 2g. Аппарат 2g содержит комбинацию множества элементов, иллюстрируемых на фиг.фиг.1-7, причем такие элементы предусмотрены с подобными ссылочными номерами, как на фиг.фиг.1-7. Однако помимо таких элементов аппарат 2g дополнительно содержит множество термочувствительных устройств или термопар 60А-60F отдельно или коллективно. Мощность потока рециркуляции пара через цель (контур) может регулироваться в соответствии с данными, полученными из термоэлементов 60А через 60F по отдельности или вместе. Кроме того, испаритель 16 может регулироваться для изменения тепловых характеристик пара в соответствии с данными температуры, получаемыми от термопар 60А-60F. Скорость потока (расход) пара через камеру 8 (и/или через весь контур) также может регулироваться в соответствии с анализом и оценкой данных температуры, получаемых посредством термопар 60А-60F.

Данные, получаемые посредством каждой термопары, передаются, например, по проводу (не показан) или посредством радиопередатчика 62, к центральному процессору, где данные могут храниться, обрабатываться и оцениваться для определения того, как должны быть отрегулированы параметры (расход и/или нагрев пара) системы.

Адекватное термочувствительное устройство может содержать биметаллический или термометаллический провод. В том случае, где измеряют перепад температур, фактическая температура пара будет, в общем, получена со ссылкой на температуру окружающей среды. Кроме того, термочувствительное устройство может содержать термопарный компенсирующий провод, который конфигурирован для измерения фактической температуры или перепада температур относительно атмосферной температуры.

Термочувствительные устройства, как правило, размещают в областях композитного материала 10, что обеспечит наилучшее измерительное средство в отношении температуры композитного материала в любое данное время в течение технологического процесса отверждения. В большинстве случаев термочувствительные устройства будут позиционированы между композитным материалом 10 и поверхностью 80 конструкции 42. Любое число термочувствительных устройств может быть использовано в любом числе местоположений через композитный материал 10. Термочувствительные устройства могут быть одноразового использования или могут использоваться повторно после завершения отверждения.

Данные температуры, получаемые посредством термопар 60А-60F могут быть использованы для регулирования степени сухости пара, когда он рециркулирует через контур.

Очевидно, что термопары 60А-60F и средства регулирования и контроля, описанные выше, могут быть также использованы для любого из вариантов осуществления, описываемых в этой заявке. В дополнительном варианте осуществления термопары могут быть также позиционированы в камере 8 для измерения температуры пары и передачи этих данных к центральному процессору для обработки соответствующего регулирования. Сравнения между данными, получаемыми из камеры 8 и из композитного материала 10, могут быть использованы для определения эффективности теплопередачи на любом этапе во время цикла отверждения.

Дополнительный вариант осуществления может предусматривать использование датчиков давления, позиционируемых в различных местоположениях в камере 8 для текущего контроля внутреннего давления. Внутренняя температура камеры 8 может дополнительно регулироваться путем возбуждения или регулирования внутреннего давления камеры 8 для поддержания требований оптимального нагрева. Так же как и с датчиками температуры, данные от датчиков давления могут передаваться к центральному процессору и обрабатываться центральным процессором для эффективных изменений внутреннего давления камеры 8 с помощью любых средств, известных на предшествующем уровне техники.

Все варианты осуществления, описываемые в этой заявке, могут также включать в себя второй насос 68, расположенный в транспортном трубопроводе 12 транспортной секции 18. Второй насос 68 находится в гидродинамическом сообщении с испарителем 16 и камерой 8 для обеспечения адекватного перепада давлений для облегчения циркуляции и, таким образом, прохождения потока пара через контур в направлении 22. Как первый насос 38, так и второй насос 68 могут работать как отдельно, так и вместе для обеспечения оптимизированного потока пара через контур и камеру 8. Первый насос 38 и/или второй насос 68 может регулироваться в ответ на оценку данных температуры, получаемых от термопар 60А-60F.

Аппарат 2h, соответствующий настоящему изобретению, иллюстрируется в поперечном сечении, приведенном на фиг.фиг.9-11. В этом случае аппарат 2h иллюстрируется при использовании отверждения композитного материала 10 на конструкции 42 в форме профиля коробчатого сечения для обеспечения усиления (которое в этом случае является профилем коробчатого сечения). Композитный материал 10 покрывает внутреннюю часть или поверхность 80 конструкции 42. Первый слой 4 материала размещен поверх композитного материала 10 так, чтобы композитный материал 10 был физически защищен от какой-либо влаги во время технологического процесса отверждения. Вокруг периметра композитного материала 10 предусмотрено адекватное количество избыточного материала первого слоя 4 так, чтобы первый слой 4 материала был достаточно зафиксирован или уплотнен к поверхности 80 ремонтируемой области конструкции 42. Первый слой 4 материала уплотнен к поверхности конструкции 42 при использовании любого герметика, известного на предшествующем уровне техники. Как правило, он будет содержать резиноподобный или клейкий адгезив, который обеспечивает достаточный барьер и уплотнение, так что между композитным материалом и первым слоем 4 материала может быть образована область или пространство 76 при создании вакуума.

На фиг.10 приведено поперечное сечение уплотнительного узла 72, идентифицированного на фиг.9. Соединение 74 вакуумного шланга обеспечивает средство для откачивания воздуха, оставшегося в пространстве 76 между первым слоем 4 материала и композитным материалом 10. Вакуумный шланг 40 соединен с вакуумным фитингом/соплом 78. Вакуумный фитинг/сопло 78 адекватно конфигурировано в избыточной части первого слоя 4 материала так, чтобы удалять оставшийся воздух из пространства 76 через вакуумный шланг 40 при соединении указанного шланга с соответствующим вакуумным насосом (не показан). Как только воздух 58 удален из пространства 76, первый слой 4 материала будет оказывать давление на композитный материал 10, прикладывая достаточное усилие для оптимизации отношения между полимерными волокнами и смолистым материалом матрицы (например, эпоксидным материалом и так далее).

Воздух и/или конденсат из пространства 76 может быть удален приложением первого вакуума к камере 8 и/или системе. Очевидно, что термин вакуум, используемый в этой заявке, относится к всасывающему давлению или силе, прикладываемой так, чтобы удалять воздух и/или конденсат из области пространства.

В одном варианте осуществления способа первый вакуум является высоким вакуумом способным к удалению остаточного воздуха с высокой скоростью. В альтернативном варианте воздух и/или конденсат могут быть удалены из пространства 76 приложением второго вакуума, который удаляет воздух и/или конденсат с меньшей скоростью, чем первый вакуум. Как первый, так и второй вакуумы могут быть приложены как к возвратному 20, так и транспортному 12 трубопроводам для удаления воздуха из камеры 8 и/или испарителя 16 перед вводом пара в камеру 8. Кроме того, удаление остаточного воздуха и/или конденсата из камеры 8 или системы может предусматривать поочередное приложение первого и второго вакуума. Может оказаться необходимым начинать с высокого всасывающего давления или усилия (первого вакуума) с последующим приложением меньшего всасывающего давления или усилия (второго вакуума), в зависимости от применения и необходимости требования гарантии того, что камера 8 и/или испаритель 16 свободны от воздуха и/или конденсата. Очевидно, что обратное последнему также может быть применимо в зависимости от обстоятельств. Кроме того, последние технологии могут быть применены как к возвратному 20, так и транспортному 12 трубопроводам, для побуждения или облегчения прохождения потока пара и/или конденсата из камеры 8 к испарителю 16 или в некоторых случаях - в атмосферу.

Различие между первым и вторым вакуумом может меняться. Например, для иллюстрации различий между диапазоном результирующих внутренних давлений приведены следующие диапазоны вакуумного давления

На фиг.12 иллюстрируется дополнительный вариант осуществления, где вариант осуществления, иллюстрируемый на фиг.9, включает в себя множество термочувствительных устройств 60А-60С с целью измерения температуры. Термочувствительные устройства 60А-60С позиционированы между поверхностью 80 конструкции 42 и композитным материалом 10. Термочувствительные устройства 60А-60С позиционированы так, чтобы генерировать корректную оценку распределения температуры, воздействию которой подвергается отверждающийся композитный материал посредством рециркулирующегося пара в камере 8.

Со ссылкой на все варианты осуществления настоящего изобретения, описанные в этой заявке, камера 8 может быть конфигурирована в дискретных модулях 8b, которые могут быть размещены смежно или вблизи подобных модулей поверх композитного материала 10 относительно большой длины. Однако каждый модуль 8b будет оставаться в гидродинамическом сообщении с испарителем благодаря соединению трубопроводов так, чтобы принимать пар для нагрева части композитного материала 10, на которой соответствующий модуль (камера 8b) непосредственно размещен, как показано на фиг.14. Этот вариант осуществления камеры 8 обеспечивает возможность отверждения неограниченной или большей длины композитной структуры посредством адекватного числа модулей конечной длины, конфигурированных по существу подобно камере 8.

Любой из вариантов осуществления, описанных выше, может быть адаптирован для интеграции в технологическом процессе отверждения для любого композитного материала, требующего цикла отверждения. Например, может оказаться, что определенные компоненты в конструкции могут потребовать отверждения в разные времена относительно частей другого компонента, в зависимости от их взаимосвязи и относительного размещения. С числом локализованных конструктивных частей, подлежащих отверждению на своем месте, может оказаться предпочтительным отверждение одной части конструкции, оставляя в то же самое время смежную или соседнюю часть для отверждения на более позднем этапе. В этом случае может оказаться необходимым размещение изоляционного барьера между камерой и композитным материалом 10, который должен быть изолирован от источника нагрева. Например, может оказаться необходимым отверждение внутренних композитных переборок для яхты сложной формы по месту до отверждения внутренней обшивки основного корпуса. Основное преимущество отверждения по месту заключается в том, что переборка как критический несущий нагрузку компонент может быть отвержден в конфигурации, которая точно согласуется с внутренней формой корпуса. Когда переборка получена внутренней и поперечной продольному направлению обшивке корпуса, отверждение переборки в соответствии с предшествующими вариантами осуществления, описанными в этой заявке, приведут в результате также к отверждению в части внутренней обшивки основного корпуса. Для предотвращения этого изолирующий барьер может быть размещен между обшивкой основного корпуса и камерой 8 каждой стороны переборки в местоположениях, где камера 8 может покрывать или иначе повлиять на теплопередачу к обшивке основного корпуса. Переборка (переборки) как интегральная часть может, таким образом, быть отверждена в изоляции от корпуса, однако в самой конструкции. Переборка, будучи отвержденной, может быть отверждена с обшивкой корпуса, обеспечивая скорее химическую связь, чем механическую связь, которая иначе имела бы место, если бы переборка была только приклеена к отвержденной обшивке корпуса (как часто имеет место). Использование изоляционного (изолирующего) барьера с настоящим изобретение, таким образом, обеспечивает существенную степень гибкость в применении для отверждения по месту.

Квалифицированным специалистам в этой области техники будет очевидно, что варианты осуществления настоящего изобретения, описанные в этой заявке, дают возможность высокотемпературного отверждения без создания значительной инфраструктуры, позволяя эффективный и недорогой ремонт по месту кораблей, лодок, летательных аппаратов, автомобильного оборудования, оборудования ферм, ветряков, лопастей, поездов и многих других типов промышленного оборудования.

Как указано ранее, любой вариант осуществления настоящего изобретения, описанный в этой заявке, может быть использован для создания новых структур для создания других конструкций. Например, рамная конструкция для бетонной подушки может быть сначала послойно наращена и отверждена перед позиционированием по месту и заливкой бетоном с тем преимуществом, что рамная конструкция остается в качестве постоянной арматуры в противоположность необходимости удаления.

Инфузия смолы или подобная технология инфузии может быть использована там, где вакуум прикладывают между композитным материалом 10 и первым слоем 4 материала. Инфузия смолы является способом, известным из предшествующего уровня техники, используемым для всасывания смолы через композитный материал, при использовании уникально конфигурированного источника вакуума. Используемый вакуум всасывает смолу из источника смолы через композитный материал до тех пор, пока вся указанная компиляция адекватно не будет насыщена смолой. Преимуществом способов инфузии смолы и соответствующей технологии является то, что оптимальное содержание смолы или оптимальное отношение смола/волокно может быть получено в тех случаях, где нет или не может быть использован материал, предварительно пропитанный смолой.

Без отклонения от базовых концепций настоящего изобретения квалифицированные специалисты в соответствующей области техники сами смогут предложить многочисленные изменения и модификации вариантов осуществления в дополнение уже описанных. Все такие изменения и модификации должны рассматриваться в объеме настоящего изобретения, сущность которого должна быть определена из вышеприведенного описания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ, СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО БЛОКА ЭПОКСИСОДЕРЖАЩЕГО ПРЕПРЕГА | 2016 |

|

RU2759590C2 |

| КОМПОЗИТНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2669032C2 |

| СПОСОБ ФОРМОВАНИЯ ИЛИ ОТВЕРЖДЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2379181C2 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| УЛУЧШЕННЫЙ ПАРОВОЙ ЦИКЛ ПРИ ИСПОЛЬЗОВАНИИ КОТЛА-УТИЛИЗАТОРА ДУАЛЬНОГО ДАВЛЕНИЯ С ПРОМЕЖУТОЧНЫМ ПЕРЕГРЕВОМ | 2009 |

|

RU2537823C2 |

| ПАНЕЛИ И ФЮЗЕЛЯЖИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ ИЗ КОМПОЗИТНЫХ СТРУКТУР | 2013 |

|

RU2634853C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА С ИСПОЛЬЗОВАНИЕМ ТРУБЧАТОГО РЕАКТОРА | 2004 |

|

RU2350630C2 |

| ПАССИВНАЯ ХОЛОДИЛЬНАЯ СИСТЕМА ДЛЯ ИНДУСТРИИ ХОЛОДИЛЬНЫХ ЦЕПЕЙ | 2018 |

|

RU2759332C2 |

| УСТАНОВКА ПО РЕКУПЕРАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 2015 |

|

RU2588209C1 |

Изобретение относится к аппарату и способу формования или отверждения композитных материалов. Аппарат для формования или отверждения армированного волокном полимерного композитного материала содержит первый и второй слои материала, расположенные так, чтобы образовать камеру для покрытия полимера армированным волокном, испаритель и канал гидродинамического сообщения, причем канал содержит транспортную секцию, находящуюся в гидродинамическом сообщении с испарителем и камерой, и возвратную секцию, находящуюся в гидродинамическом сообщении с камерой и испарителем. Испаритель конфигурирован для подачи пара к камере при атмосферном давлении. Способ предусматривает наслаивание неотвержденного армированного волокном полимера, покрытие полимера первым гибким слоем материала, покрытие первого гибкого слоя материала вторым слоем гибкого материала так, чтобы образовать между ними камеру, наполнение камеры нагретым паром из испарителя и возврат части пара и/или конденсата пара к испарителю. Изобретение обеспечивает эффективное формование или отверждение полимерного композитного материала. 2 н. и 27 з.п. ф-лы, 14 ил.

1. Аппарат для формования или отверждения армированного волокном полимерного композитного материала, содержащий

первый и второй слои материала, расположенные так, чтобы образовать камеру для покрытия полимера армированным волокном;

испаритель;

канал гидродинамического сообщения, содержащий

(i) транспортную секцию, находящуюся в гидродинамическом сообщении с указанным испарителем и указанной камерой; и

(ii) возвратную секцию, находящуюся в гидродинамическом сообщении с указанной камерой и указанным испарителем,

причем испаритель конфигурирован для подачи пара к камере, по существу, при атмосферном давлении.

2. Аппарат по п.1, в котором указанный канал гидродинамического сообщения конфигурирован для выпуска пара и/или конденсата указанного пара в атмосферу.

3. Аппарат по п.1, в котором указанная транспортная секция указанного канала гидродинамического сообщения содержит, по меньшей мере, один транспортный трубопровод для подачи пара из указанного испарителя к указанной камере.

4. Аппарат по п.3, в котором указанная возвратная секция указанного канала гидродинамического сообщения содержит, по меньшей мере, один возвратный трубопровод для возврата указанного конденсата и/или указанного пара к указанному испарителю.

5. Аппарат по п.1, в котором указанный второй слой соединен с указанным первым слоем для образования указанной камеры.

6. Аппарат по п.1, в котором указанный второй слой может быть соединен с указанным первым слоем посредством термосварки так, чтобы образовывать указанную камеру.

7. Аппарат по п.1, в котором указанные первый и второй слои содержат воздухонепроницаемый материал.

8. Аппарат по п.1, в котором указанные первый и второй слои содержат воздухонепроницаемый материал ограниченной способности к растяжению.

9. Аппарат по п.1, в котором указанный первый слой или указанный второй слой содержит, по меньшей мере, (а) гибкий материал, (b) жесткий материал, (с) термочувствительный материал.

10. Аппарат по п.1, в котором между указанным первым слоем и указанным полимером установлен вакуум.

11. Аппарат по п.4, в котором указанный канал гидродинамического сообщения содержит первое насосное средство, соединенное с указанным возвратным трубопроводом и конфигурированное для откачки конденсата и/или указанного пара из указанной камеры к указанному испарителю.

12. Аппарат по п.11, в котором указанный канал гидродинамического сообщения содержит второе насосное средство, соединенное с указанным транспортным трубопроводом и конфигурированное для перекачки конденсата и/или указанного пара из указанного испарителя к указанной камере.

13. Аппарат по любому одному из пп.1-12, в котором, по меньшей мере, одно термочувствительное устройство позиционировано смежно или проксимально указанному полимеру или в указанном канале гидродинамического сообщения для измерения температуры.

14. Аппарат по п.13, в котором скорость потока пара через указанный канал гидродинамического сообщения регулируется посредством, по меньшей мере, одного измерения температуры, получаемого от указанного, по меньшей мере, одного термочувствительного устройства.

15. Аппарат по п.13, в котором температура указанного пара в указанном канале гидродинамического сообщения регулируется посредством, по меньшей мере, одного измерения температуры, получаемого от указанного термочувствительного устройства.

16. Аппарат по п.13, в котором степень сухости указанного пара в указанном канале гидродинамического сообщения регулируется посредством, по меньшей мере, одного измерения температуры, получаемого от указанного термочувствительного устройства.

17. Аппарат по любому одному из пп.4, 11 или 12, в котором указанные транспортный и возвратный трубопроводы и указанная камера размещены соответственно рядом друг с другом так, чтобы поддерживать поток указанного пара через указанную камеру.

18. Способ формования или отверждения полимерного композитного материала, армированного волокном, предусматривающий

(i) наслаивание неотвержденного армированного волокном полимера;

(ii) покрытие указанного полимера первым гибким слоем материала;

(iii) покрытие указанного первого гибкого слоя материала вторым слоем гибкого материала так, чтобы образовать между ними камеру;

(iv) наполнение указанной камеры нагретым паром из испарителя, находящегося в гидродинамическом сообщении с указанной камерой; и

(v) возврат, по меньшей мере, части указанного пара и/или конденсата указанного пара к указанному испарителю.

19. Способ по п.18, дополнительно предусматривающий этап создания вакуума в области, расположенной между указанным полимером и указанным первым слоем материала.

20. Способ по п.18, дополнительно предусматривающий этап обеспечения транспортного трубопровода, находящегося в гидродинамическом сообщении с указанным испарителем и указанной камерой, посредством которого указанный пар транспортируют из испарителя к указанной камере.

21. Способ по п.20, дополнительно предусматривающий этап обеспечения возвратного трубопровода, находящегося в гидродинамическом сообщении с указанным испарителем и указанной камерой, для возврата указанного пара и/или конденсата указанного пара к указанному испарителю.

22. Способ по любому одному из пп.18-21, дополнительно предусматривающий этап создания первого вакуума между первым и вторым слоями для удаления воздуха из камеры и/или испарителя перед вводом указанного пара.

23. Способ по п.22, дополнительно предусматривающий этап создания второго вакуума посредством указанного возвратного трубопровода для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного пара из указанной камеры к указанному испарителю.

24. Способ по п.23, дополнительно предусматривающий этап создания второго вакуума после создания первого вакуума посредством указанного возвратного трубопровода для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного пара из указанной камеры к указанному испарителю.

25. Способ по п.23, дополнительно предусматривающий этап создания второго вакуума в указанном транспортном трубопроводе для побуждения или облегчения прохождения потока указанного пара и/или конденсата указанного испарителя к указанной камере.

26. Способ по п.23, в котором первый вакуум больше второго вакуума.

27. Способ по любому одному из пп.18-21, дополнительно предусматривающий этап создания давления в указанной паре в указанном транспортном трубопроводе для изменения тепловых характеристик указанного пара.

28. Способ по любому одному из пп.18-21, в котором этап наслаивания неотвержденного армированного волокном полимера проводят по месту.

29. Способ по любому одному из пп.18-21, в котором этап (v) предусматривает возврат всего указанного пара и/или конденсата в атмосферу.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3580795 A, 25.05.1971 | |||

| US 6607358 B2, 19.08.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО ДРЕВЕСНОГО МАТЕРИАЛА С ИСПОЛЬЗОВАНИЕМ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 1999 |

|

RU2213656C2 |

Авторы

Даты

2012-07-27—Публикация

2008-03-28—Подача