Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для надежной изоляции газонефтеводоносных пластов на любых глубинах.

Известен пакер гидравлический для манжетного цементирования, содержащий гидравлический пакер и цементировочную муфту, соединенные в одном корпусе с возможностью согласованного взаимодействия этих устройств [1].

Недостатком этого пакера является прежде всего большая материалоемкость.

Большую материалоемкость обеспечивает тарельчатый клапан, а также заглушка. После манжетного цементирования скважины эти устройства разбуриваются, и их металл теряется безвозвратно.

Также недостатком является низкая надежность работы этого устройства, поскольку большой диаметр тарелки тарельчатого клапана обеспечивает кроме вертикального воздействия силы, при давлении рабочей жидкости на поверхность тарелки клапана, еще и значительные крутящие моменты, приложенные к периферийным точкам поверхности тарелки, при образовании вихревых движений в рабочей жидкости. Это может вызвать перекосы оси клапана и ее заедание при движении клапана вниз.

Наличие пружины, изготовленной из прутка круглого поперечного сечения, также снижает надежность работы клапана, поскольку при необходимой длине хода поршня, в данном случае, невозможно обеспечить достаточную упругость пружины.

Это устройство также ненадежно в работе еще и потому, что имеет сложную конструкцию и требует согласованной работы пакера и цементировочной муфты.

Наиболее близким является устройство для изоляции пластов в скважине, содержащее полый цилиндрический корпус, резиновый рукав для рабочей жидкости, полую срезную пробку, кольцевой поршень, подпружиненный пружиной, а также переключатель положений устройства, размещенный в кольцевой полости и выполненный в виде полого цилиндра со сквозным фигурным пазом в стенке цилиндра, а в пазу цилиндра находится палец, жестко соединенный с корпусом, причем переключатель, в виде полого цилиндра, установлен в кольцевой полости с возможностью вращательно-поступательного движения при переключении устройства из транспортного положения в рабочее положение, из рабочего положения в положение срабатывания пакера и из положения срабатывания пакера в фиксирующее положение пакера [2].

Указанное устройство также является ненадежным в работе. Это устройство содержит пружину, изготовленную из прутка круглого поперечного сечения, что по указанным выше причинам делает пружину ненадежной в работе. Кроме того, торцевая часть поршня, взаимодействующая с рабочей жидкостью, имеет ровную поверхность, что при давлении рабочей жидкости не обеспечивает равномерного придавливания поршня к уплотнительным кольцам. Это может привести к протеканию рабочей жидкости через уплотнительные кольца.

Указанное устройство не содержит центратора, что обеспечивает возможный контакт резинового рукава пакера с внутренней поверхностью нефтяной скважины, при спуске пакера в нефтяную скважину, и повреждение резинового рукава пакера. Это также снижает надежность работы устройства.

И кроме того, полая срезная пробка может повредить пакер в момент ее срезания или сбивания. В момент срезания или сбивания полой пробки средством для разрушения полой пробки, например цементировочной пробкой, возможно заклинивание цементировочной пробки в корпусе пакера до попадания ее в посадочное гнездо.

Задачей изобретения является повышение надежности работы пакера гидравлического проходного путем усовершенствования его конструкции.

1. Поставленная задача решается тем, что в пакере гидравлическом проходном, который содержит полый цилиндрический корпус, резиновый рукав для рабочей жидкости, полую срезную пробку, кольцевой поршень, подпружиненный пружиной, а также переключатель положений устройства, размещенный в кольцевой полости и выполненный в виде полого цилиндра со сквозным фигурным пазом в стенке цилиндра, а в пазу цилиндра находится палец, жестко соединенный с корпусом, причем переключатель в виде полого цилиндра установлен в кольцевой полости с возможностью вращательно-поступательного движения при переключении устройства из транспортного положения в рабочее положение, из рабочего положения в положение срабатывания пакера и из положения срабатывания пакера в фиксирующее положение пакера, новым является то, что полая срезная пробка содержит шар, навинченный на ее срезаемую часть, кроме того, пакер гидравлический проходной содержит центратор, установленный на его металлической наружной поверхности, а торцевая часть поршня имеет фаски, одна из которых имеет угол с торцевой плоскостью поршня, составляющий от 40 градусов до 50 градусов, а другая фаска имеет угол с торцевой плоскостью поршня, составляющий от 70 градусов до 80 градусов, а сам поршень содержит два уплотнительных кольца, установленных как с внешней стороны поршня, так и с внутренней стороны поршня, на разном расстоянии от торцевой плоскости поршня, причем ближе к торцевой плоскости поршня установлено уплотнительное кольцо с той стороны поршня, которая содержит фаску, имеющую угол с торцевой плоскостью поршня, составляющий от 40 градусов до 50 градусов, при этом площадь отверстия срезной пробки, в поперечном сечении срезной пробки, меньше площади кольцевой щели, в поперечном сечении пакера, по которой рабочая жидкость поступает к поршню, в 8…14 раз, а длина кольцевой щели составляет 1,4…1,8 расстояния кольцевой щели от оси симметрии пакера, кроме того, пружина, взаимодействующая с поршнем, имеет прямоугольное поперечное сечение витка, причем большая сторона прямоугольного поперечного сечения витка параллельна или близка к параллельной оси симметрии пакера.

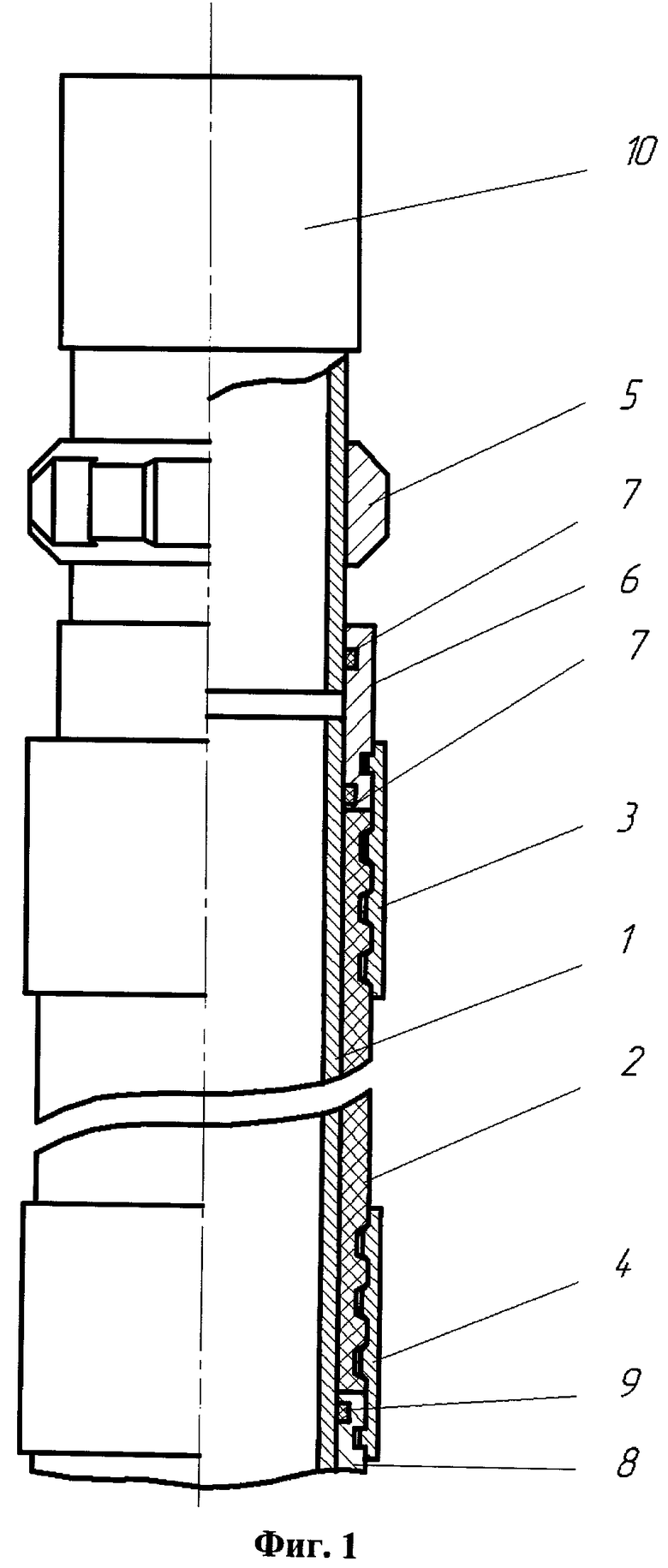

На фиг.1 схематически изображена верхняя часть пакера гидравлического проходного в транспортном положении.

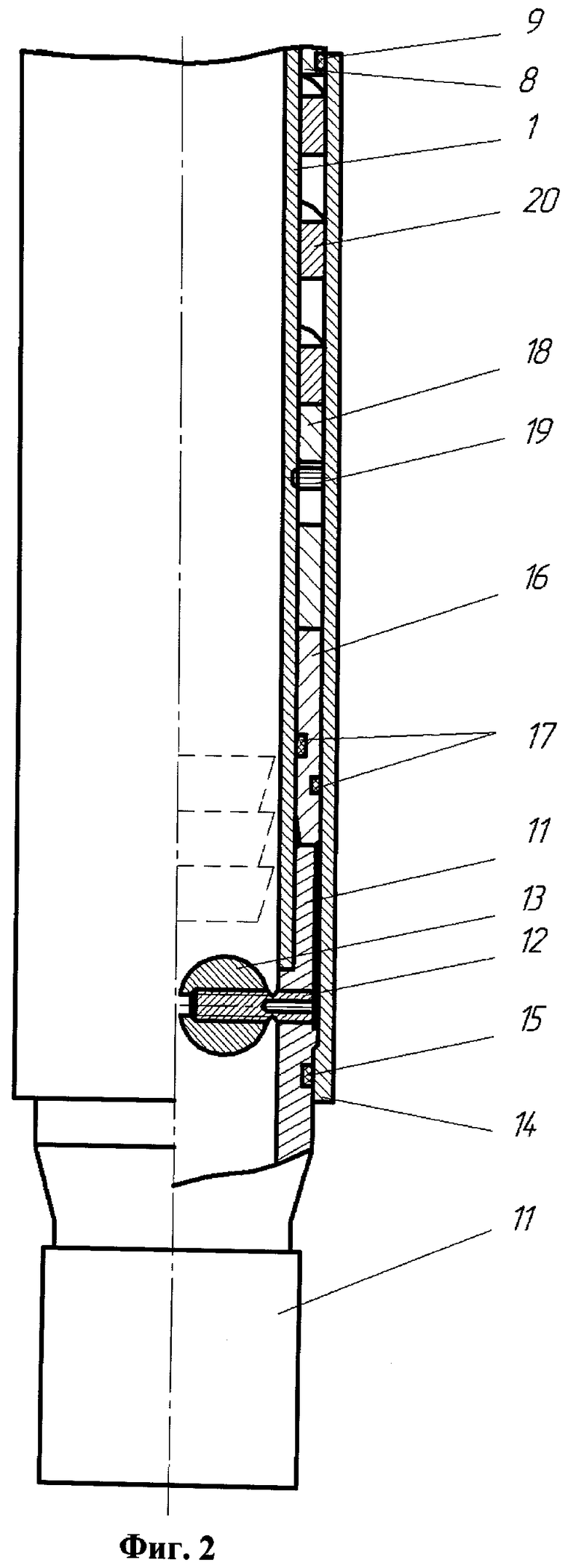

На фиг.2 схематически изображена нижняя часть пакера гидравлического проходного в транспортном положении. Пунктирными линиями изображено одно из возможных положений цементировочной пробки при ее прохождении через пакер.

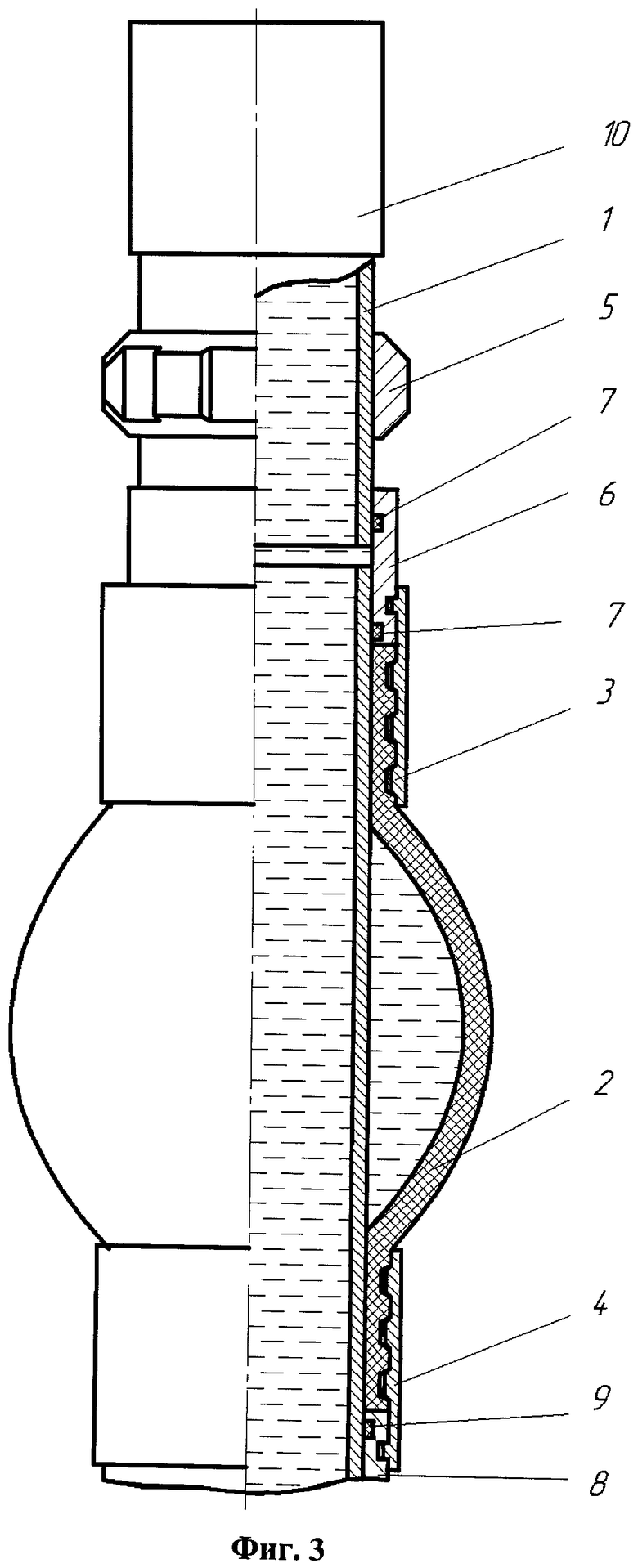

На фиг.3 схематически изображена верхняя часть пакера гидравлического проходного после его срабатывания.

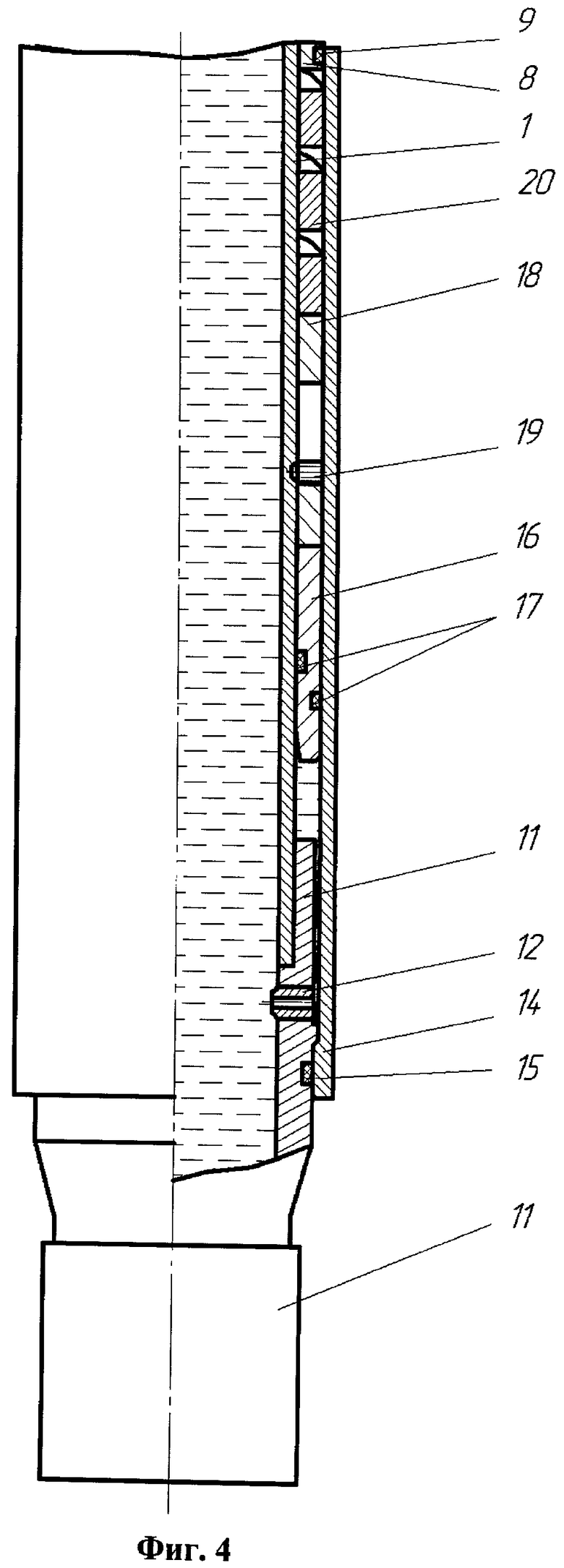

На фиг.4 схематически изображена нижняя часть пакера гидравлического проходного после его срабатывания.

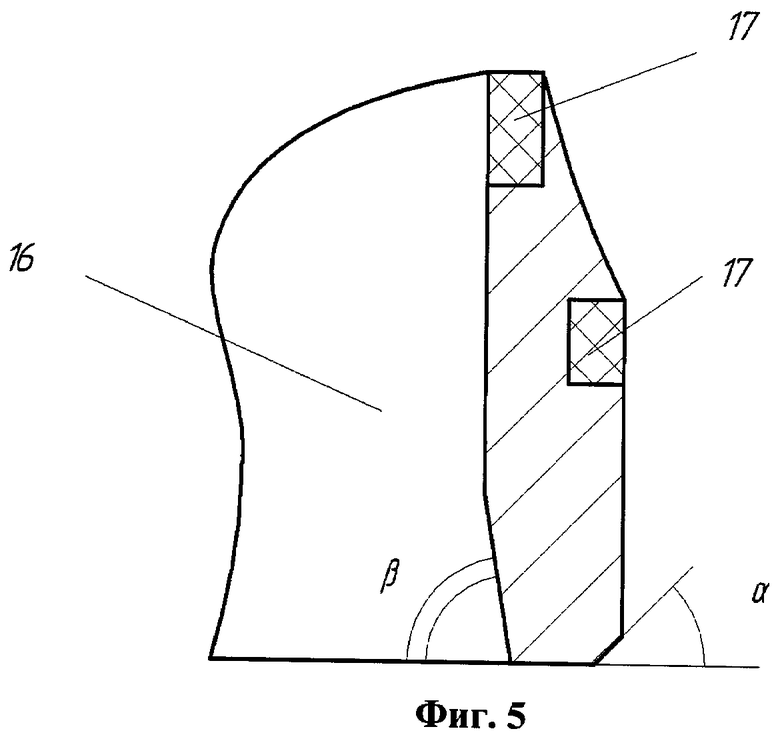

На фиг.5 изображена торцевая часть поршня. Буквами α и β обозначены величины углов фасок поршня.

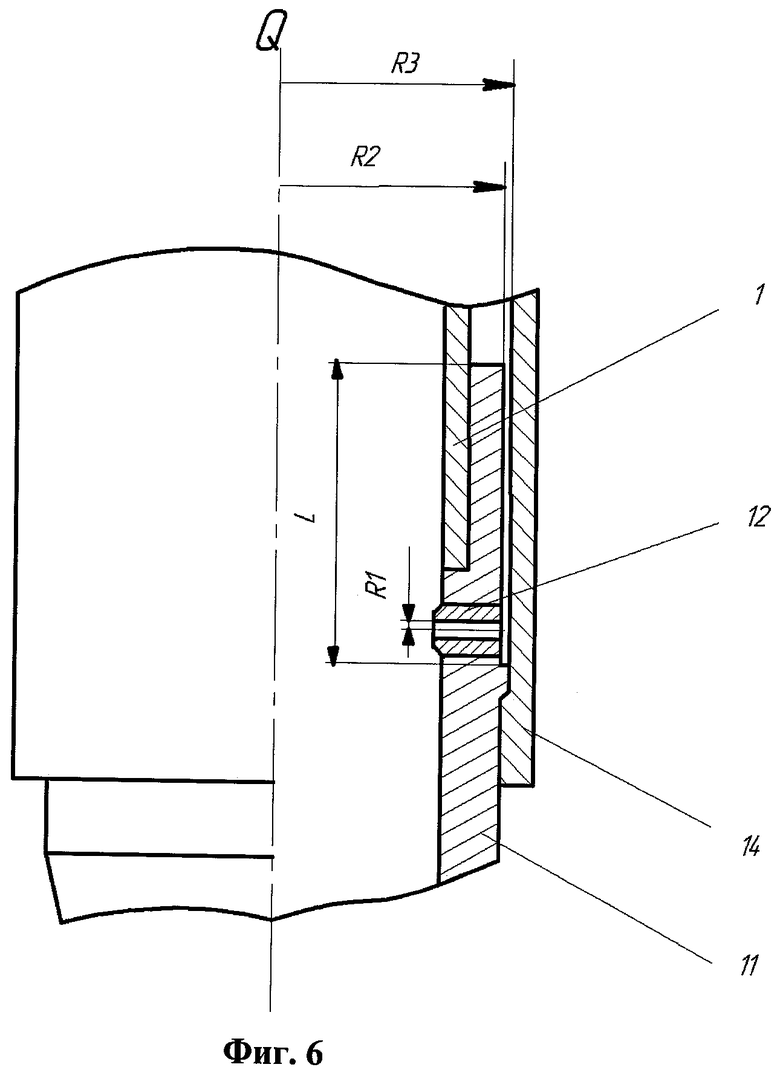

На фиг.6 схематически изображена часть пакера гидравлического проходного, обеспечивающая подачу рабочей жидкости к поршню. Полое отверстие срезной пробки имеет радиус R1. Кольцевая щель имеет длину L. Расстояние кольцевой щели от оси симметрии пакера обозначено радиусом R2. Расстояние наиболее удаленной границы кольцевой щели от оси симметрии пакера обозначено радиусом R3. Ось симметрии пакера обозначена буквой Q.

Пакер гидравлический проходной содержит полый цилиндрический корпус 1, к которому присоединен резиновый рукав для рабочей жидкости 2. Резиновый рукав для рабочей жидкости 2 прижат к корпусу 1 с помощью двух стаканов, верхнего стакана 3 и нижнего стакана 4 (фиг.1, 3). К корпусу 1 также присоединен центратор 5. Верхний стакан 3 соединен с верхней втулкой 6. Верхняя втулка 6 содержит уплотнительные кольца 7. Нижний стакан 4 соединен с нижней втулкой 8. Нижняя втулка 8 также содержит уплотнительные кольца 9. Для соединения с обсадной колонной пакер содержит верхний переводник 10 и нижний переводник 11, соединенные с корпусом 1 (фиг.1, 2, 3, 4). В нижнем переводнике 11 установлена срезная пробка 12. На срезную пробку 12 навинчен шар 13. Шар 13 может быть цельнометаллическим или содержать верхнюю полимерную или резиновую оболочку (на фиг. не указано). Срезная пробка 13 содержит полое отверстие. К переводнику 11 и нижней втулке 8 присоединен кожух 14. Между кожухом 14 и переводником 11 установлено уплотнительное кольцо 15. Между кожухом 14 и корпусом 1 установлен, с возможностью осевого перемещения, кольцевой поршень 16. Поршень 16 имеет форму кольца и содержит уплотнительные кольца 17. Поршень 16 взаимодействует с переключателем положений устройства 18, который также установлен между кожухом 14 и корпусом 1, то есть в кольцевой полости. Переключатель 18 выполнен в виде полого цилиндра со сквозным фигурным пазом в стенке цилиндра. В пазу цилиндра находится палец 19, жестко соединенный с корпусом 1. Фигурный паз аналогичен фигурному пазу, указанному в прототипе. Переключатель 18 установлен в кольцевой полости с возможностью вращательно-поступательного движения при переключении устройства из транспортного положения в рабочее положение, из рабочего положения в положение срабатывания пакера и из положения срабатывания пакера в фиксирующее положение пакера. Между кожухом 14 и корпусом 1 установлена пружина 20, взаимодействующая с поршнем 16 через переключатель 18. Пружина 20 имеет прямоугольное поперечное сечение витка, причем большая сторона прямоугольного поперечного сечения витка параллельна или близка к параллельной оси симметрии пакера.

Торцевая часть поршня 16 (фиг.5) имеет фаски, одна из которых имеет угол с торцевой плоскостью поршня, составляющий от 40 градусов до 50 градусов (угол α), а другая фаска имеет угол с торцевой плоскостью поршня, составляющий от 70 градусов до 80 градусов (угол β). Два уплотнительных кольца поршня 17 установлены как с внешней стороны поршня 16, так и с внутренней стороны поршня 16 на разном расстоянии от торцевой плоскости поршня, причем ближе к торцевой плоскости поршня установлено уплотнительное кольцо 17 с той стороны поршня, которая содержит фаску, имеющую угол с торцевой плоскостью поршня, составляющий от 40 градусов до 50 градусов (угол α). Такое расположение уплотнительных колец 17 относительно фасок поршня 16, расположенных на его торцевой поверхности, обеспечивает равномерное прилегание поршня к уплотнительным кольцам при взаимодействии его с рабочей жидкостью, находящейся под давлением.

Между кожухом 14 и переводником 11 расположена кольцевая щель для подачи рабочей жидкости к поршню 16 (фиг.6). При этом площадь отверстия срезной пробки 12, в поперечном сечении срезной пробки, является меньше площади кольцевой щели, в поперечном сечении пакера, по которой рабочая жидкость поступает к поршню, в 8…14 раз.

Площадь отверстия срезной пробки 12 рассчитывается по формуле:

S1=πR12, где S1 - площадь сечения отверстия срезной пробки 12, а R1 - радиус отверстия срезной пробки 12.

Площадь кольцевой щели, в поперечном сечении пакера, рассчитывается по формуле:

S2=πR32-πR22, где S2 - площадь кольцевой щели, в поперечном сечении пакера, R2 - расстояние кольцевой щели от оси симметрии пакера Q, a R3 - расстояние наиболее удаленной границы кольцевой щели от оси симметрии пакера Q.

При этом также длина кольцевой щели L (фиг.6) составляет 1,4…1,8 расстояния кольцевой щели от оси симметрии пакера R2.

Заявляемое устройство работает следующим образом. Пакер гидравлический проходной крепят к обсадной трубе с помощью переводников 10 и 11. После этого пакер в составе обсадной колонны опускают в скважину. Пакер при этом находится в транспортном положении (фиг.1, 2). Центратор 5 предотвращает контакт резинового рукава 2 со стенками скважины. Это исключает повреждения резинового рукава 2 и как следствие делает пакер более надежным в работе.

После установки пакера в скважине сверху пускают цементировочную пробку (на фиг.2 указана пунктирными линиями). Взаимодействуя с шаром 13 при ударе, цементировочная пробка сбивает шар с частью срезной пробки 12 и тем самым открывает полое отверстие пробки 12. После этого цементировочная пробка попадает в посадочное гнездо (на фиг. не указано) и тем самым закупоривает внутреннюю полость пакера. Использование шара исключает заклинивание цементировочной пробки во внутренней полости пакера сбитой частью срезной пробки 12. Это также делает пакер более надежным в работе.

После этого во внутреннюю полость пакера подают рабочую жидкость, обеспечивая ей необходимое давление. Увеличивая давление рабочей жидкости и сбрасывая его в ноль, пакер переключают из транспортного положения в рабочее положение, из рабочего положения в положение срабатывания пакера и из положения срабатывания пакера в фиксирующее положение пакера. Переключение пакера осуществляют согласно способу, указанному в прототипе. На фиг.3, 4 пакер изображен в момент срабатывания. При срабатывании поршень 16 имеет максимальное перемещение. Перемещаясь вверх, поршень открывает каналы для подачи рабочей жидкости в резиновый рукав 2, и резиновый рукав наполняют рабочей жидкостью, обеспечивая его раздутие в заколонном пространстве. После раздутия резинового рукава 2 пакер переводят в фиксирующее положение. После этого скважина является подготовленной к цементированию.

Указанные пределы углов фасок торцевой плоскости поршня 16 α и β являются оптимальными и обеспечивают наиболее равномерное придавливание поршня к уплотнительным кольцам 17. Это снижает вероятность протекания рабочей жидкости через уплотнительные кольца 17 и делает пакер более надежным в работе. Герметизацию пакера также обеспечивают уплотнительные кольца 1, 9, 15. Кроме указанных уплотнительных колец на фиг.1, 2, 3, 4 пакер может иметь дополнительные уплотнительные кольца.

При угле α, меньшем 40 градусов, радиальное усилие, прикладываемое к поршню 16, будет недостаточным для придавливания поршня к дальнему уплотнительному кольцу 17 по отношению к торцевой плоскости поршня 16 с силой, обеспечивающей надежную герметизацию пакера.

При угле α, большем 50 градусов, также радиальное усилие, прикладываемое к поршню 16, будет недостаточным для придавливания поршня к дальнему уплотнительному кольцу 17 по отношению к торцевой плоскости поршня 16 с силой, обеспечивающей надежную герметизацию пакера. При угле α, лежащем в пределах от 40 до 50 градусов, вектор силы, придавливающий поршень 16 к дальнему уплотнительному кольцу 17, будет иметь оптимальное направление.

При угле β, меньшем 70 градусов и большем 80 градусов, радиальное усилие, прикладываемое к поршню 16, будет недостаточным для придавливания поршня к ближнему уплотнительному кольцу 17 по отношению к торцевой плоскости поршня 16 с силой, обеспечивающей надежную герметизацию пакера. При угле β, лежащем в пределах от 70 до 80 градусов, вектор силы, придавливающий поршень 16 к ближнему уплотнительному кольцу 17, будет иметь оптимальное направление.

Соотношения размеров кольцевой щели, а также размера отверстия срезной пробки 12 также являются оптимальными. При давлении рабочей жидкости на входе в отверстие срезной пробки 12 и перемещении поршня 16, под давлением рабочей жидкости, в установленные положения необходимо обеспечить равномерную подачу рабочей жидкости ко всей торцевой части поршня 16. При неравномерной подаче рабочей жидкости к торцевой части поршня 16 возникнет неравномерная нагрузка на торцевую часть поршня, что приведет к неравномерному прижатию поршня 16 к уплотнительным кольцам 17 и, как следствие, может быть нарушена герметизация пакера. Указанное соотношение размеров повышает надежность работы пакера.

Если соотношение площади отверстия срезной пробки к площади кольцевой щели меньше чем в 8 раз, подача рабочей жидкости к поршню 16 будет недостаточно равномерной.

Если соотношение больше чем в 14 раз, материалоемкость пакера неоправданно увеличится.

Аналогично, если длина кольцевой щели меньше чем 1,4 расстояния кольцевой щели от оси симметрии пакера, подача рабочей жидкости к поршню 16 будет недостаточно равномерной.

Если длина кольцевой щели больше 1,8 расстояния кольцевой щели от оси симметрии пакера, материалоемкость пакера неоправданно увеличится.

Указанное на фиг.2, 4 прямоугольное поперечное сечение витка пружины 20 также увеличивает надежность работы пакера, поскольку при этом пружина 20 обеспечивает достаточную упругость при большой длине хода поршня 16.

Таким образом, указанная конструкция пакера гидравлического проходного обеспечивает более высокую надежность его работы.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Свидетельство на полезную модель РФ №57797, 6 Е21В 33/00, опубликовано 27.10.2006 г.

2. Патент на изобретение РФ №2182957, 6 Е21В 33/13, опубликован 27.05.2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДЛЯ МАНЖЕТНОГО ЦЕМЕНТИРОВАНИЯ | 2010 |

|

RU2429339C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 2010 |

|

RU2443850C1 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ ПАКЕРА В РАБОЧЕЕ ПОЛОЖЕНИЕ | 2015 |

|

RU2599397C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2118442C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2773125C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2449111C2 |

| Гидромеханический пакер | 1989 |

|

SU1714079A1 |

| УСТРОЙСТВО ДЛЯ СПУСКА ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ КОЛОННЫ ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2441140C2 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ УПЛОТНИТЕЛЬНОГО ЭЛЕМЕНТА ПАКЕРА | 2010 |

|

RU2435934C1 |

Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для надежной изоляции газонефтеводоносных пластов на любых глубинах. Обеспечивает повышение надежности работы пакера гидравлического проходного путем усовершенствования его конструкции. Пакер гидравлический проходной содержит полый цилиндрический корпус, резиновый рукав, полую срезную пробку, кольцевой поршень, подпружиненный пружиной, а также переключатель положений устройства. Полая срезная пробка содержит шар, навинченный на ее срезаемую часть. Пакер содержит центратор, установленный на его металлической наружной поверхности. Торцевая часть поршня имеет фаски, одна из которых имеет угол с торцевой плоскостью поршня, составляющий от 40 до 50 градусов, а другая фаска имеет угол с торцевой плоскостью поршня, составляющий от 70 до 80 градусов, а сам поршень содержит два уплотнительных кольца, установленных как с внешней стороны поршня, так и с внутренней стороны поршня, на разном расстоянии от торцевой плоскости поршня, причем ближе к торцевой плоскости поршня установлено уплотнительное кольцо с той стороны поршня, которая содержит фаску, имеющую угол с торцевой плоскостью поршня, составляющий от 40 градусов до 50 градусов, при этом площадь отверстия срезной пробки, в поперечном сечении срезной пробки, меньше площади кольцевой щели, в поперечном сечении пакера, по которой рабочая жидкость поступает к поршню, в 8…14 раз, а длина кольцевой щели составляет 1,4…1,8 расстояния кольцевой щели от оси симметрии пакера, кроме того, пружина, взаимодействующая с поршнем, имеет прямоугольное поперечное сечение витка, причем большая сторона прямоугольного поперечного сечения витка параллельна или близка к параллельной оси симметрии пакера. 6 ил.

Пакер гидравлический проходной, содержащий полый цилиндрический корпус, резиновый рукав для рабочей жидкости, полую срезную пробку, кольцевой поршень, подпружиненный пружиной, а также переключатель положений устройства, размещенный в кольцевой полости и выполненный в виде полого цилиндра со сквозным фигурным пазом в стенке цилиндра, а в пазе цилиндра находится палец, жестко соединенный с корпусом, причем переключатель в виде полого цилиндра установлен в кольцевой полости с возможностью вращательно-поступательного движения при переключении устройства из транспортного положения в рабочее положение, из рабочего положения в положение срабатывания пакера и из положения срабатывания пакера в фиксирующее положение пакера, отличающийся тем, что полая срезная пробка содержит шар, навинченный на ее срезаемую часть, кроме того, пакер гидравлический проходной содержит центратор, установленный на его металлической наружной поверхности, а торцевая часть поршня имеет фаски, одна из которых имеет угол с торцевой плоскостью поршня, составляющий от 40° до 50°, а другая фаска имеет угол с торцевой плоскостью поршня, составляющий от 70° до 80°, а сам поршень содержит два уплотнительных кольца, установленных как с внешней стороны поршня, так и с внутренней стороны поршня, на разном расстоянии от торцевой плоскости поршня, причем ближе к торцевой плоскости поршня установлено уплотнительное кольцо с той стороны поршня, которая содержит фаску, имеющую угол с торцевой плоскостью поршня, составляющий от 40° до 50°, при этом площадь отверстия срезной пробки в поперечном сечении срезной пробки меньше площади кольцевой щели, в поперечном сечении пакера, по которой рабочая жидкость поступает к поршню, в 8…14 раз, а длина кольцевой щели составляет 1,4…1,8 расстояния кольцевой щели от оси симметрии пакера, кроме того, пружина, взаимодействующая с поршнем, имеет прямоугольное поперечное сечение витка, причем большая сторона прямоугольного поперечного сечения витка параллельна или близка к параллельной оси симметрии пакера.

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2001 |

|

RU2182957C1 |

| Пакер гидравлический | 1984 |

|

SU1213175A1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ УПЛОТНИТЕЛЬНОГО ЭЛЕМЕНТА ПАКЕРА ТАМПОНАЖНЫМ РАСТВОРОМ | 1996 |

|

RU2116431C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ СЪЕМНЫЙ ДЛЯ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗОНЕФТЕПРОДУКТОВ | 2002 |

|

RU2235189C1 |

| Устройство для сушки, обжарки и варки сосисок | 1937 |

|

SU57797A1 |

| ЗАПОРНЫЙ ОРГАН ПАКЕРА | 2009 |

|

RU2396418C1 |

| CN 201027528 Y, 27.02.2008. | |||

Авторы

Даты

2012-07-27—Публикация

2011-02-22—Подача