Настоящее изобретение относится к устройству впрыска текучей среды, например топлива, в частности, для двигателя внутреннего сгорания.

Первым объектом настоящего изобретения является устройство впрыска текучей среды, содержащее:

- сопло, имеющее длину вдоль оси и содержащее отверстие впрыска и седло, при этом с противоположной стороны вдоль указанной оси сопло соединено с первым корпусом,

- иглу, имеющую длину вдоль указанной оси и содержащую первый конец, образующий клапан в зоне контакта с седлом, при этом с противоположной стороны вдоль указанной оси игла соединена со вторым корпусом, установленным подвижно с возможностью перемещения в осевом направлении в первом корпусе,

- средства создания колебаний, предназначенные для создания колебаний первого конца и/или сопла с заданным периодом τ, обеспечивая, таким образом, относительное перемещение между ними вдоль указанной оси, в результате чего поочередно открывается и закрывается клапан, при этом сопло с первым корпусом и игла со вторым корпусом образуют соответственно первую и вторую среды распространения акустических волн, при этом каждая среда имеет линейный акустический импеданс I, определяемый следующим уравнением: I=Σ*ρ*с, где Σ - площадь сечения среды, перпендикулярного оси, ρ - плотность среды, с - скорость звука в среде,

- по меньшей мере, одну зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта седла с указанным первым концом вдоль сопла или первого корпуса, и, по меньшей мере, одну другую зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта указанного первого конца с седлом вдоль иглы или второго корпуса, при этом

- каждая из указанных первой зоны и другой зоны разрыва линейного акустического импеданса является первой по порядку, начиная от зоны контакта между первым концом иглы и седлом, в направлении распространения акустических волн соответственно к первому и второму корпусам.

Такое устройство впрыска, называемое инжектором, позволяет получать цикличное открывание клапана инжектора с заданным периодом τ, с контролируемыми частотой, например частотой ультразвука, и амплитудой, в частности, в установившемся режиме его работы, то есть во время работы при заранее определенной температуре, кроме фаз запуска и остановки инжектора. Слой, образуемый текучей средой, распыляется и образует мелкие капельки. В варианте применения инжектора, в котором он распыляет топливо в камере сгорания, мелкие капельки способствуют образованию более однородной смеси воздух/топливо, что снижает загрязнение окружающей среды и делает двигатель более экономичным.

В известных устройствах цикличное открывание обеспечивают при помощи известных средств создания колебаний, например пьезоэлектрических и/или магнитострикционных, с соответствующими средствами возбуждения. Средства создания колебаний расположены, например, в приводе, преобразуя электрическую энергию сначала в колебания привода с заданным периодом τ, затем в продольное возвратно-поступательное движение иглы с заданным периодом τ и, следовательно, вызывая таким образом перемещение первого конца иглы, по отношению к седлу клапана. Для обеспечения достаточного расхода топлива во время открывания клапана необходимо создание резонанса и по существу противоположные фазы головки иглы и сопла. Для этого, как известно, выбирают специальные значения длины иглы и сопла таким образом, чтобы время распространения акустических волн в соответствующих материалах иглы и сопла было равно четверти периода колебаний τ/4 или нечетному кратному указанной четверти периода, то есть [2n+1]*τ/4 с целым положительным и не равным нулю множителем n. Образованная таким образом резонирующая структура «игла/сопло» является генератором больших амплитуд открывания клапана при небольших значениях давления в камере сгорания, например, равных или меньших 5 МПа. По мере впрыска топлива во время такта сжатия давление в камере сгорания и, следовательно, противодавление на клапан увеличивается. Это противодавление может меняться в зависимости от рабочей точки двигателя. С повышением противодавления интенсивность ударов первого конца иглы по ее седлу, даже ослабляемых слоем топлива, все больше увеличивается. Возвращение этих ударов в резонирующую структуру «игла/сопло» по классической четверти длины волны [2n+1]*τ/4 наводит связь между ударом и отходом первого конца иглы от ее седла, изменяя амплитуду открывания клапана. Если удары продолжаются долго, отход иглы становится хаотичным. Польза от резонанса теряется. Открывание клапана становится беспорядочным, что может привести к неконтролируемому расходу топлива.

В этом контексте настоящее изобретение направлено на создание устройства впрыска текучей среды, которое может, по меньшей мере, уменьшить, по меньшей мере, одно из вышеупомянутых ограничений. В этой связи предложенное устройство впрыска характеризуется тем, что:

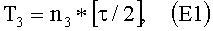

- расстояние, называемое первым расстоянием, между зоной контакта седла с первым концом и первой зоной разрыва линейного акустического импеданса вдоль сопла или первого корпуса определяют таким образом, чтобы время распространения Т3 акустических волн, возбуждаемых средствами создания колебаний и проходящих это первое расстояние, отвечало следующему уравнению: Т3=n3*[τ/2], где n3 является целым положительным и не равным нулю множителем, а

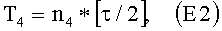

- расстояние, называемое вторым расстоянием, между зоной контакта первого конца с седлом и первой зоной разрыва линейного акустического импеданса вдоль иглы или второго корпуса определяют таким образом, чтобы время распространения Т4 акустических волн, возбуждаемых средствами создания колебаний и проходящих это второе расстояние, отвечало следующему уравнению: Т4=n4*[τ/2], где n4 является целым положительным и не равным нулю множителем.

Благодаря такой конструкции инжектора, называемого инжектором с полупериодом волны, эхо ударов возвращается с задержками, исключительно кратными заданному периоду τ возбуждения иглы. Удары, производимые на седло сопла волнами противодавления в камере сгорания, можно соотнести с условием, при котором напряжения становятся очень большими. Эта ситуация соответствует граничным условиям типа «блокированного перемещения», характеризующим инжектор с полупериодом волны, в котором перемещение является нулевым, а напряжение любым. Удары первого конца иглы по седлу распространяются в этом случае по соплу и возвращаются с фазой на период позже, что динамически удерживает седло инжектора неподвижным. Открывание клапана и, в частности, амплитуда этого открывания будет в этом случае малочувствительным к противодавлению. В результате достигают лучшего контроля над расходом топлива в инжекторе.

Другим объектом настоящего изобретения является двигатель внутреннего сгорания, использующий устройство впрыска текучей среды в соответствии с настоящим изобретением, то есть двигатель, в котором установлено это устройство впрыска.

Инжектор может содержать иглы, первый конец которых проходит в продольном направлении от второго корпуса, с так называемой выходящей головкой, а также иглы, первый конец которых проходит в продольном направлении от второго корпуса, с так называемой входящей головкой.

Игла с так называемой выходящей головкой имеет форму, расширяющуюся и расходящуюся вдоль оси инжектора в направлении от первого корпуса к выходу сопла в камеру сгорания. Предпочтительно игла с так называемой выходящей головкой имеет расширяющуюся расходящуюся форму в виде усеченного конуса. Выходящая головка закрывает седло с наружной стороны сопла, противоположной первому корпусу вдоль оси инжектора.

Игла с так называемой входящей головкой сужается вдоль оси в направлении от первого корпуса к выходу сопла и закрывает седло с внутренней стороны сопла, обращенной к первому корпусу. Поскольку головка сужается, ее поверхность меньше подвергается действию волн противодавления. Ее масса также уменьшается, что приводит к минимуму напряжения на седле в момент удара. Сборка инжектора облегчается, так как иглу с входящей головкой можно сначала установить на втором корпусе, содержащем привод, а затем вставить в первый корпус. Игла с входящей головкой стремится войти в седло под действием силы тяжести. Таким образом, инжектор работает в режиме положительной безопасности. В случае неисправности возвратных средств второго корпуса и даже при их отсутствии клапан остается в закрытом положении, обеспечивая, таким образом, герметичность инжектора с входящей головкой. Кроме того, при случайной поломке иглы ее разрушенный участок остается в корпусе инжектора и не может попасть в цилиндр двигателя.

Другие признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

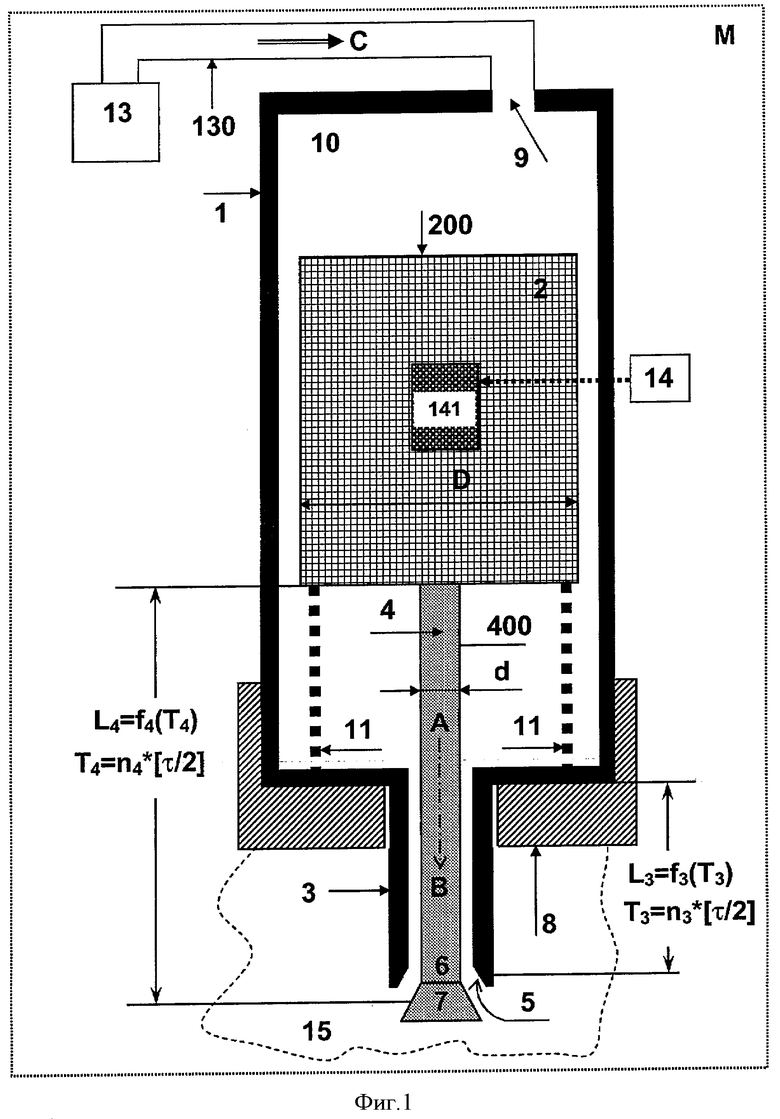

фиг.1 - схема устройства впрыска в соответствии с настоящим изобретением, установленного в двигателе и оборудованного иглой с выходящей головкой, связанной со вторым корпусом, содержащим второй привод;

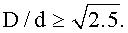

фиг.2 - схема устройства впрыска в соответствии с настоящим изобретением, установленного в двигателе и оборудованного иглой с входящей головкой, связанной со вторым корпусом, содержащим второй привод;

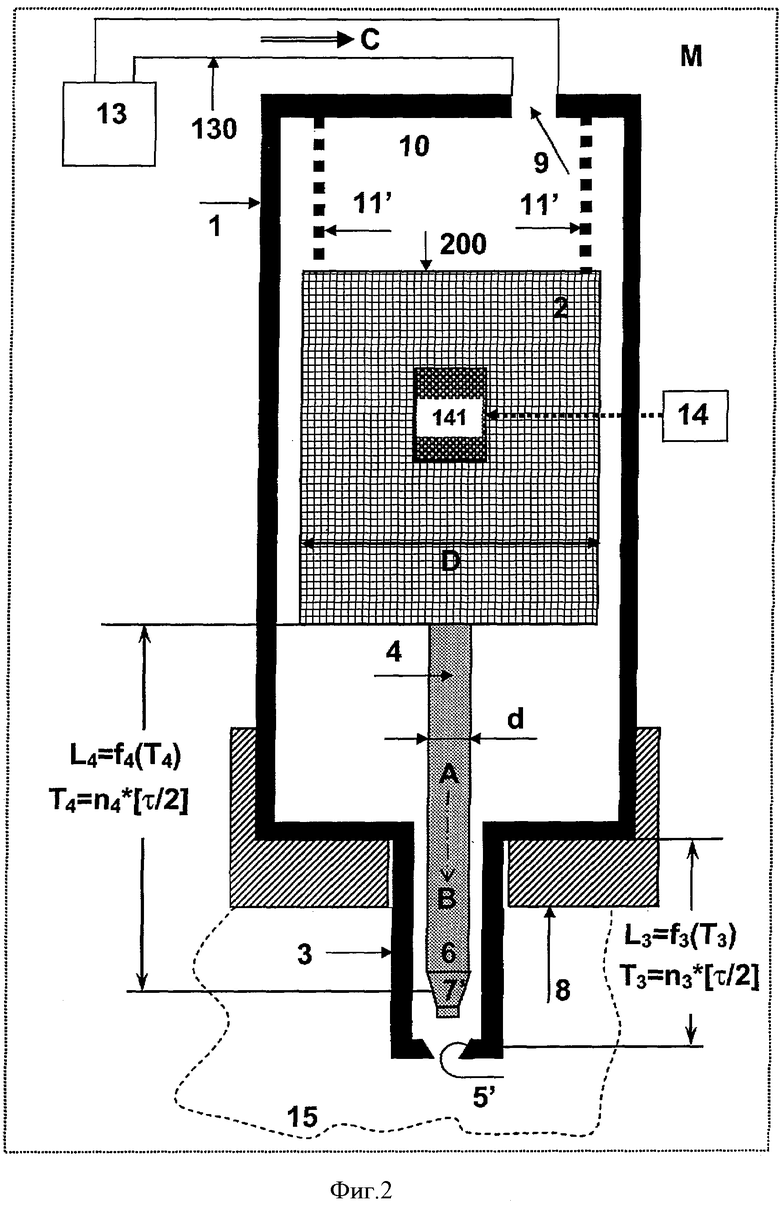

фиг.3 - схема устройства впрыска в соответствии с настоящим изобретением, установленного в двигателе и оборудованного иглой с выходящей головкой и первым корпусом, содержащим первый привод;

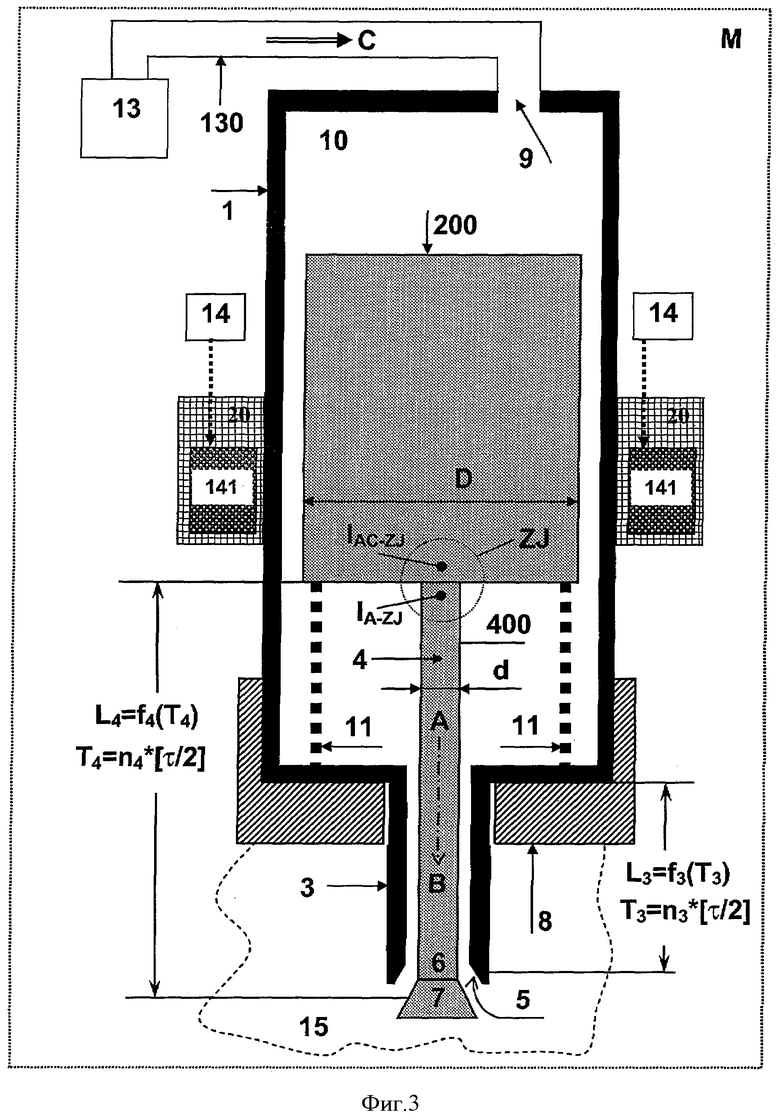

фиг.4 - схема устройства впрыска в соответствии с настоящим изобретением, установленного в двигателе и оборудованного иглой с входящей головкой и первым корпусом, содержащим первый привод;

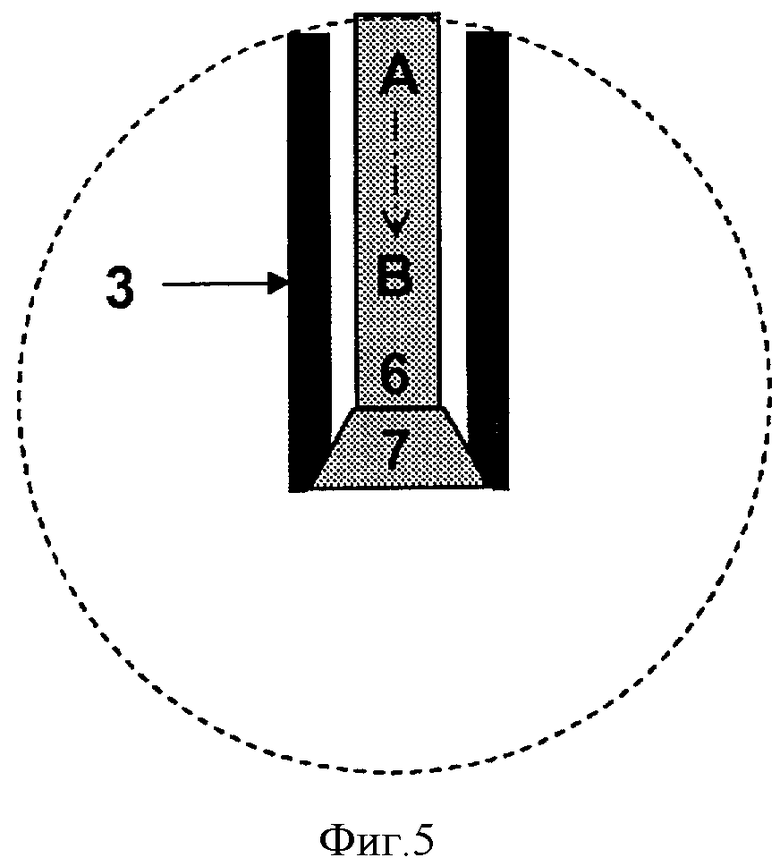

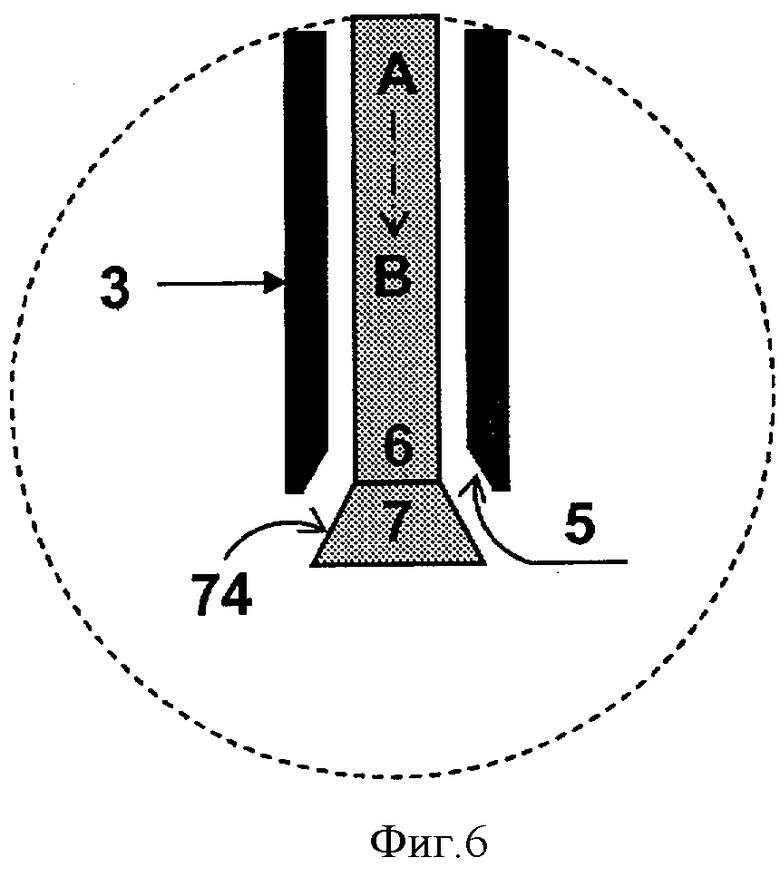

фиг.5 и 6 - схемы работы клапана, образованного соплом и иглой с выходящей головкой: закрытый клапан (фиг.5); открытый клапан (фиг, 6);

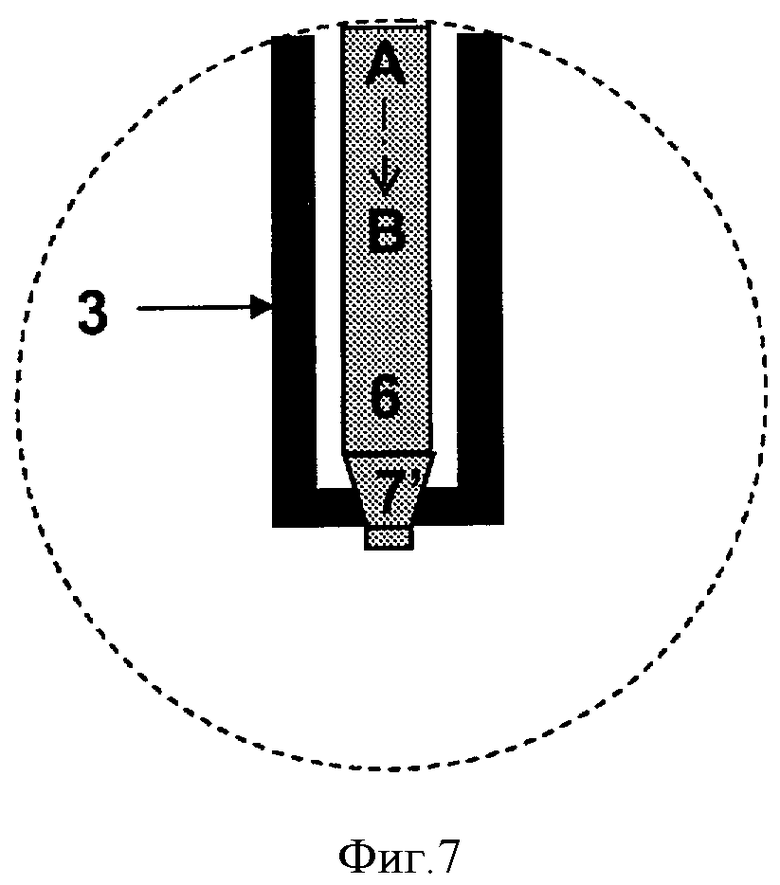

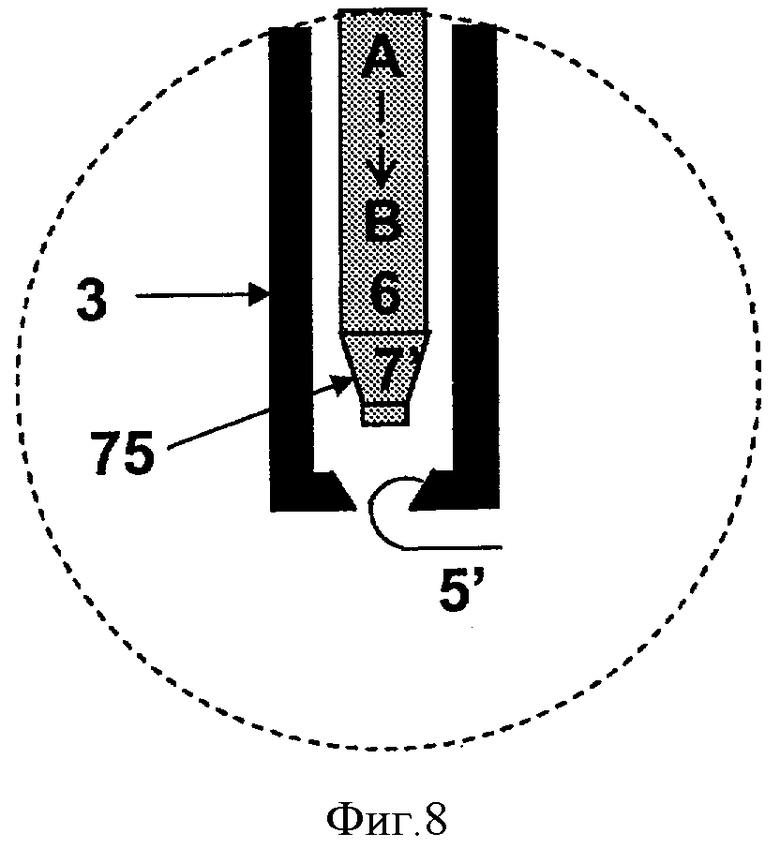

фиг.7 и 8 - схемы работы клапана, образованного соплом и иглой с входящей головкой: закрытый клапан (фиг.7); открытый клапан (фиг.8);

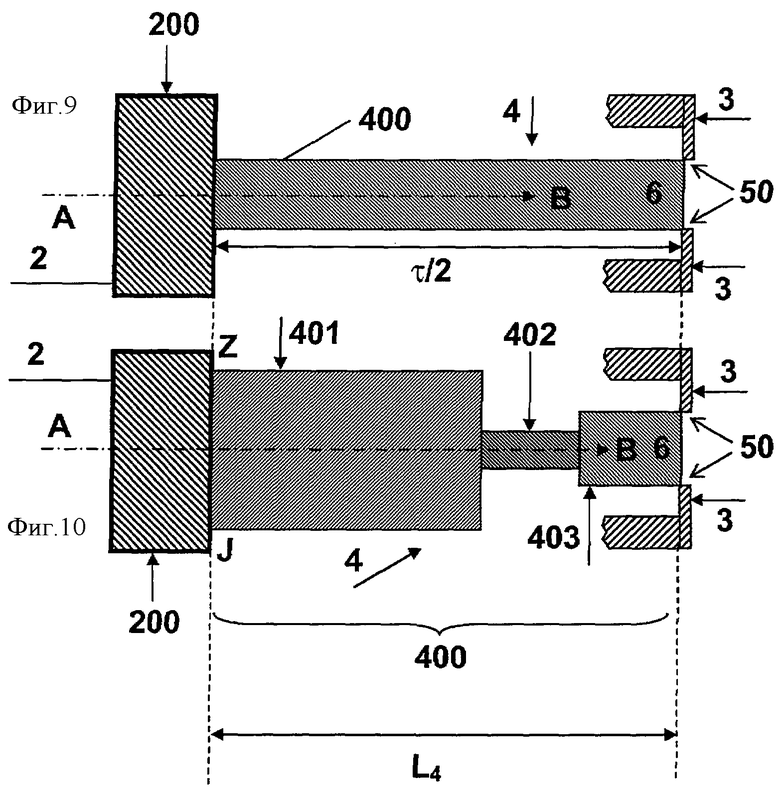

фиг.9 и 10 - схематичный упрощенный вид сбоку в частичном продольном разрезе соответственно: монолитной иглы в виде цилиндрического стержня (фиг.9); составной иглы, содержащей три сегмента (фиг.10);

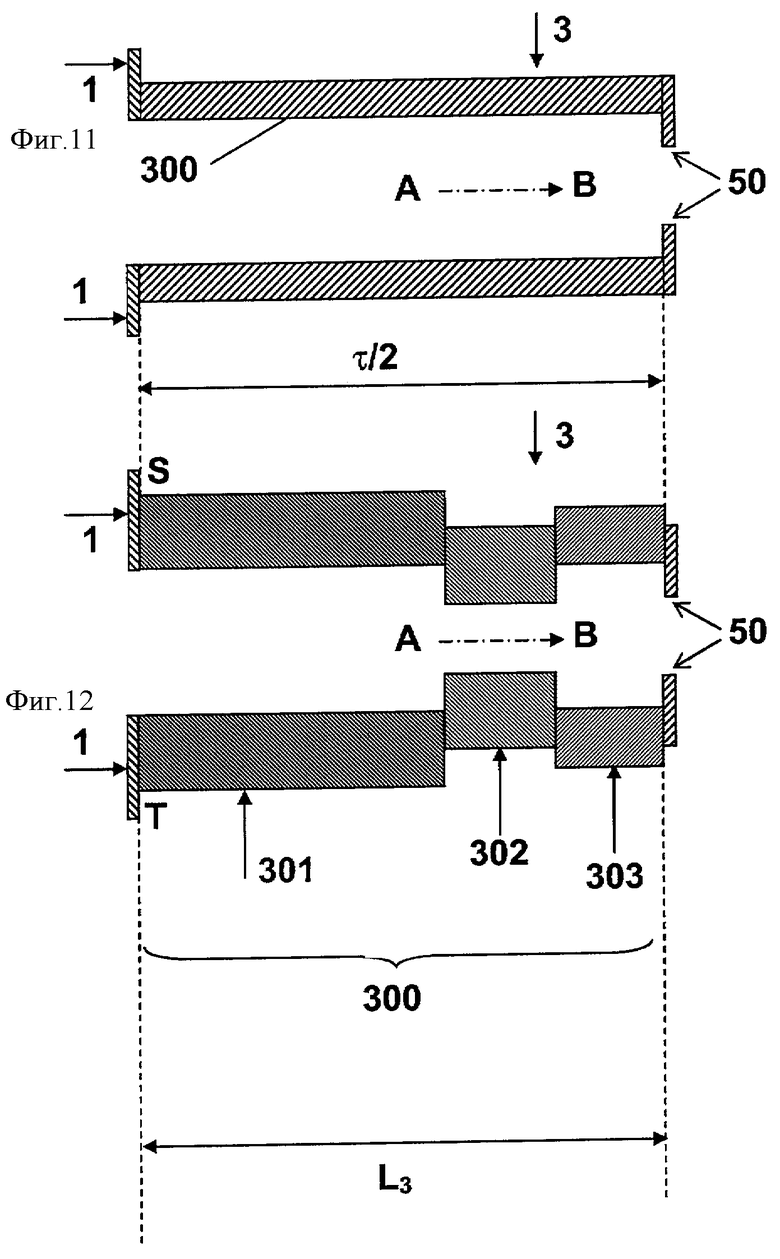

фиг.11 и 12 - схематичный упрощенный вид сбоку в частичном продольном разрезе соответственно: монолитного цилиндрического сопла (фиг.11); составного сопла, содержащего три сегмента (фиг.12);

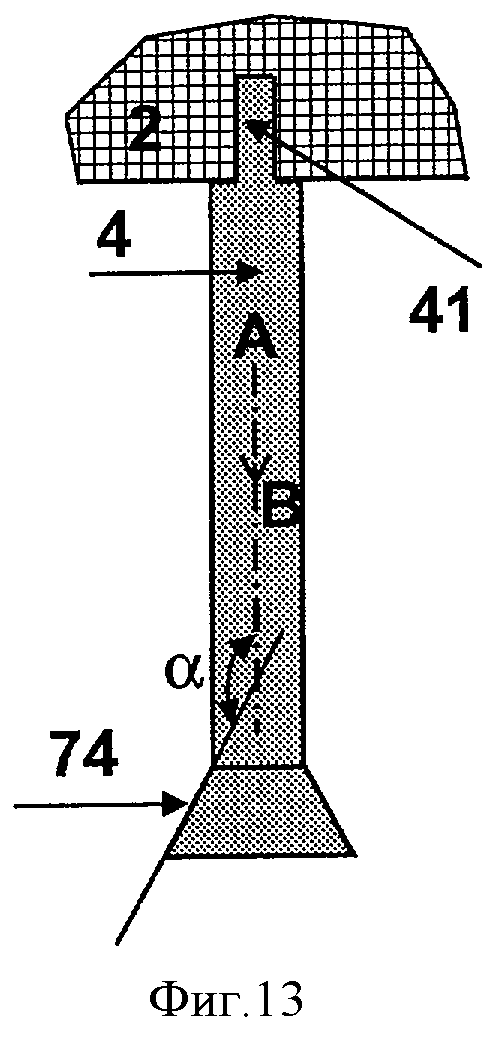

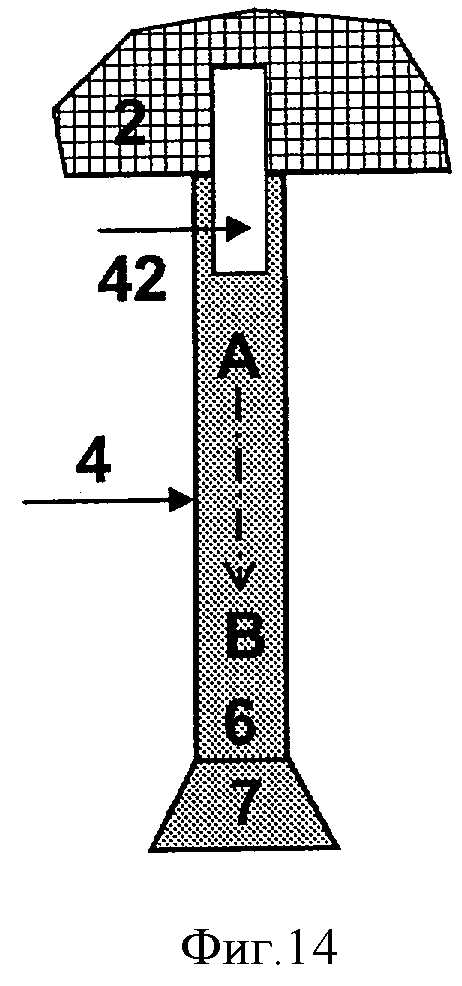

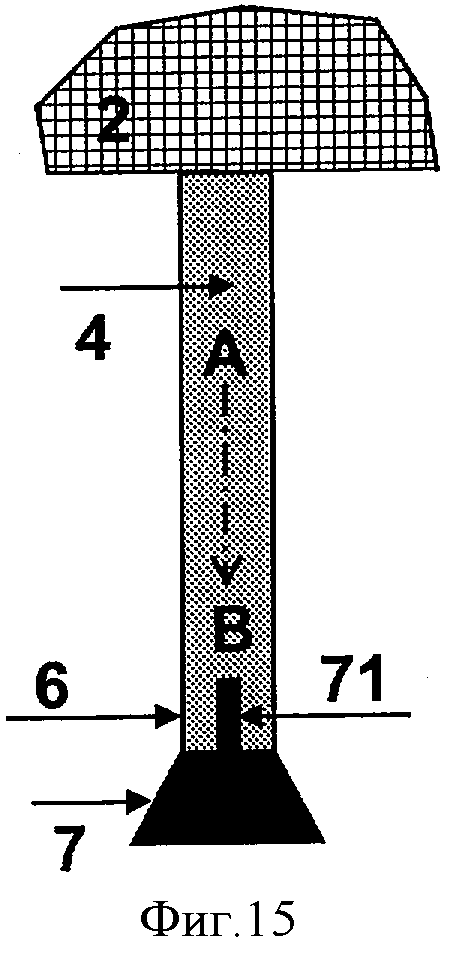

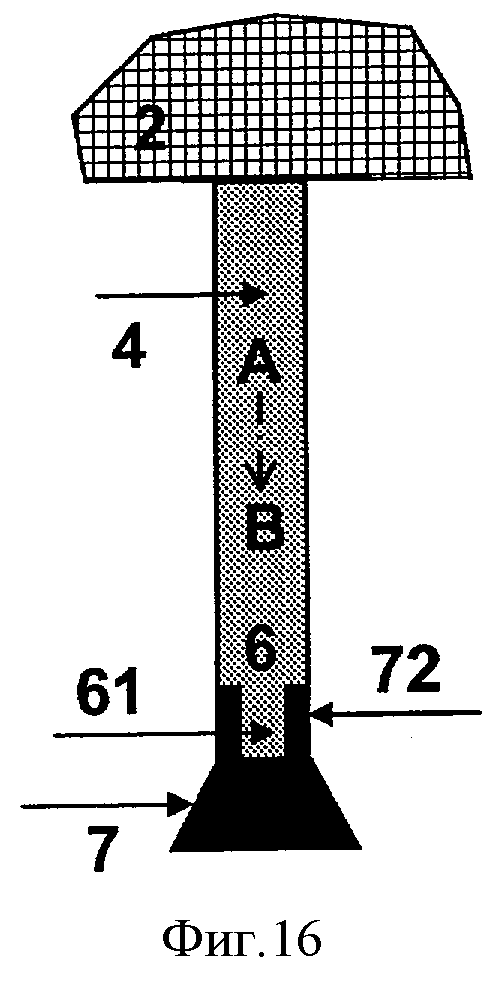

фиг.13-16 - различные схемы сборки, касающиеся иглы с выходящей головкой;

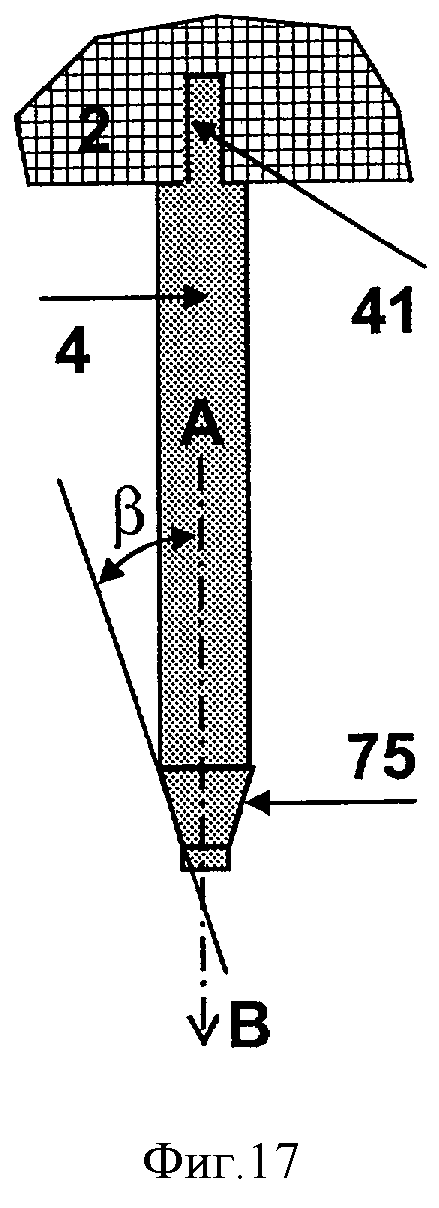

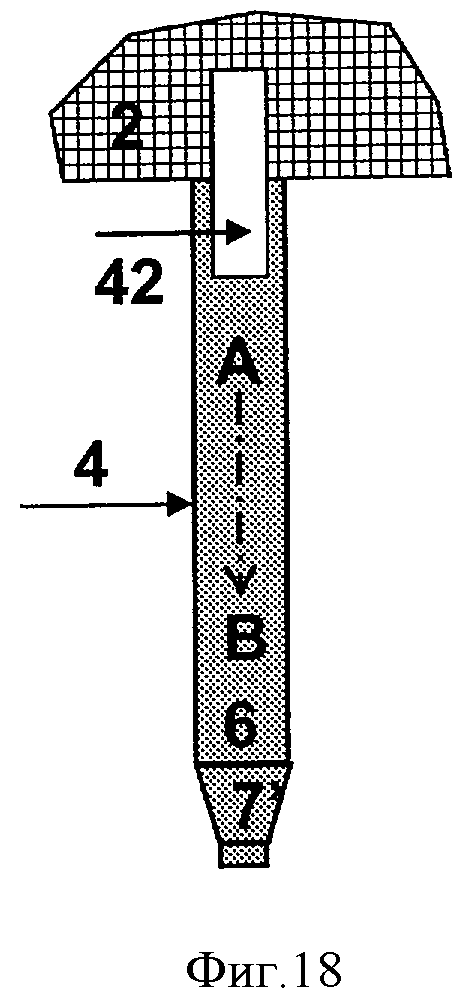

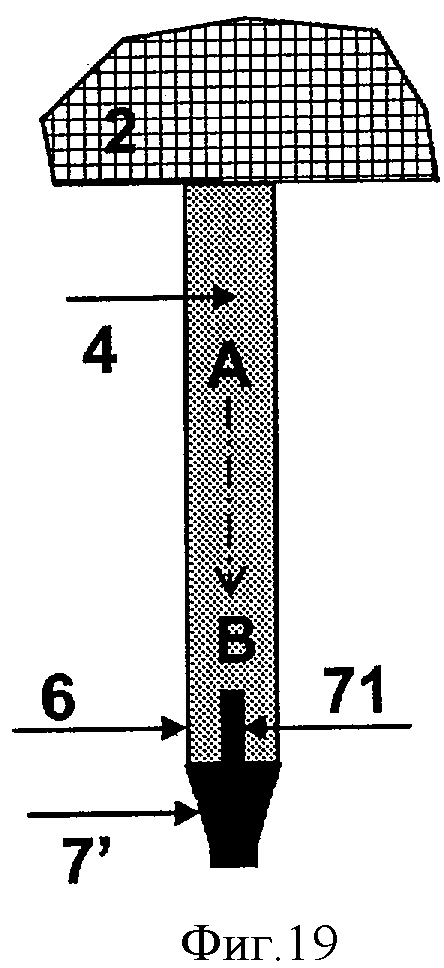

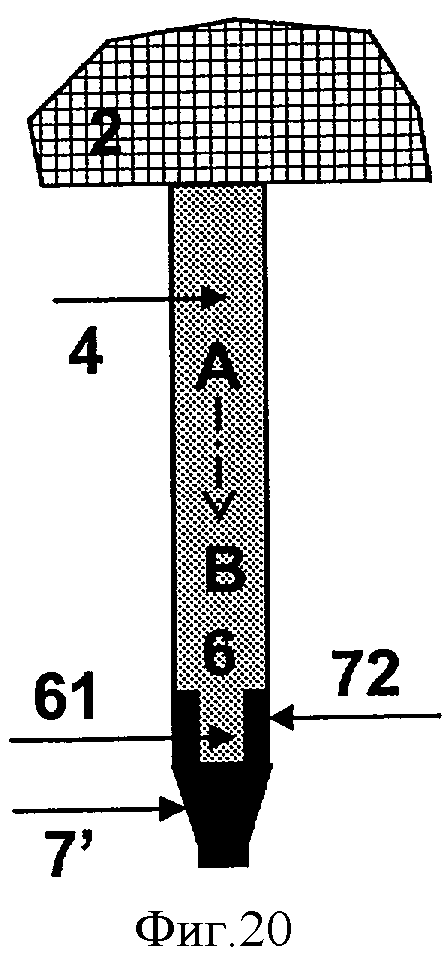

фиг.17-20 - различные схемы сборки, касающиеся иглы с входящей головкой;

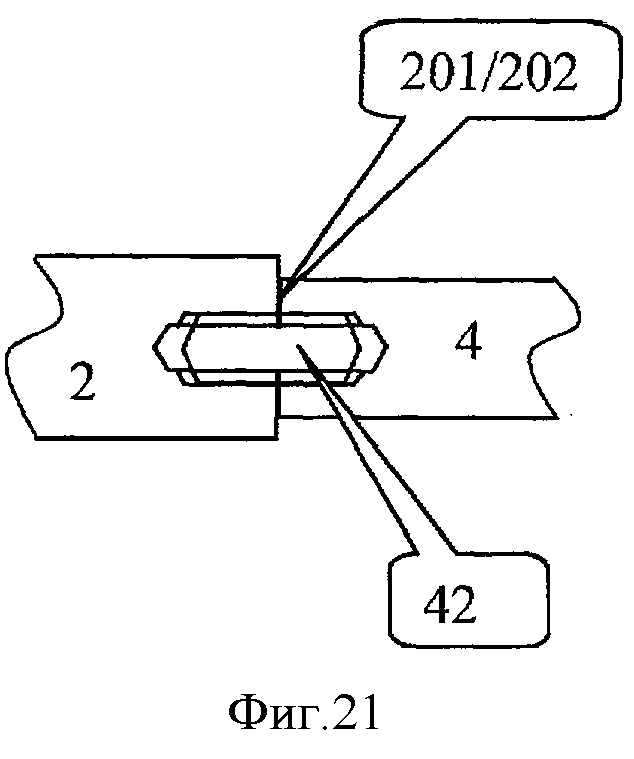

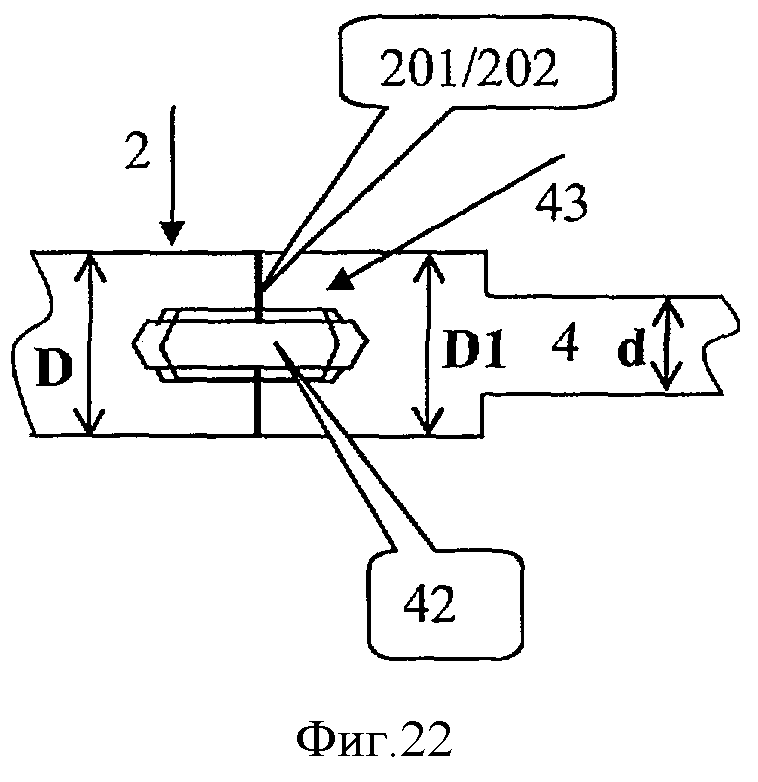

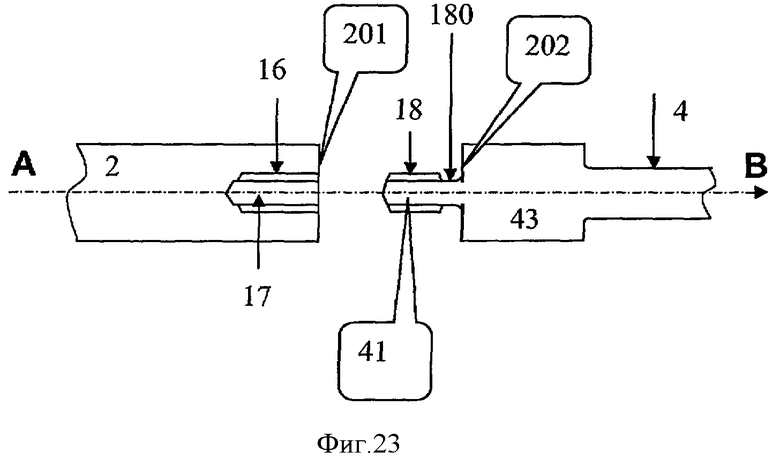

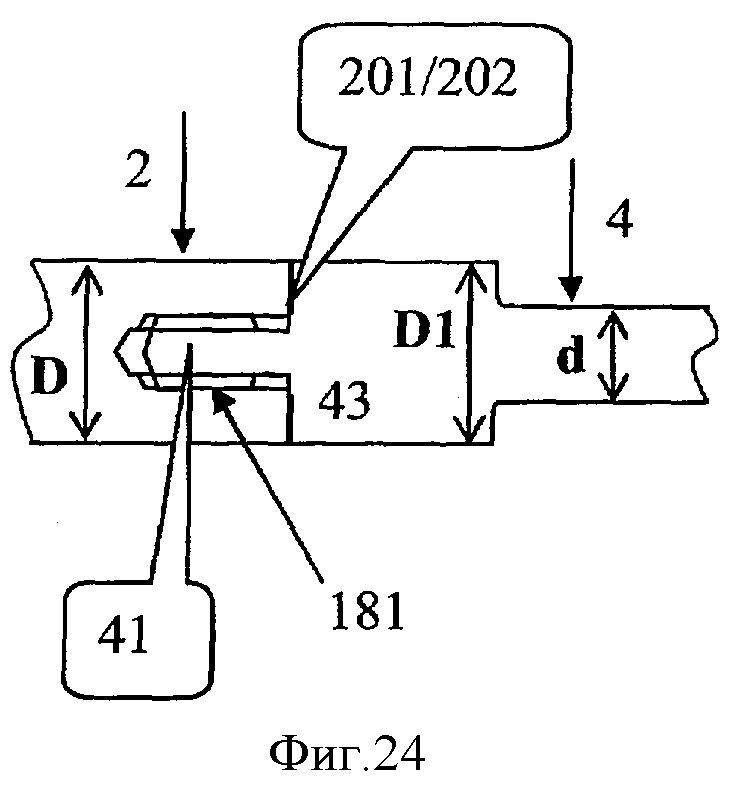

фиг.21-24 - различные схемы соединения между иглой и вторым приводом;

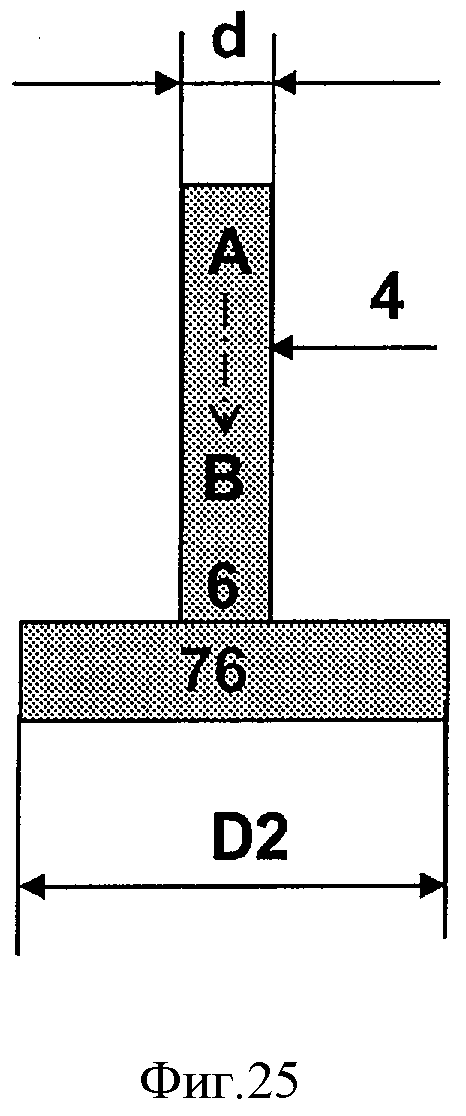

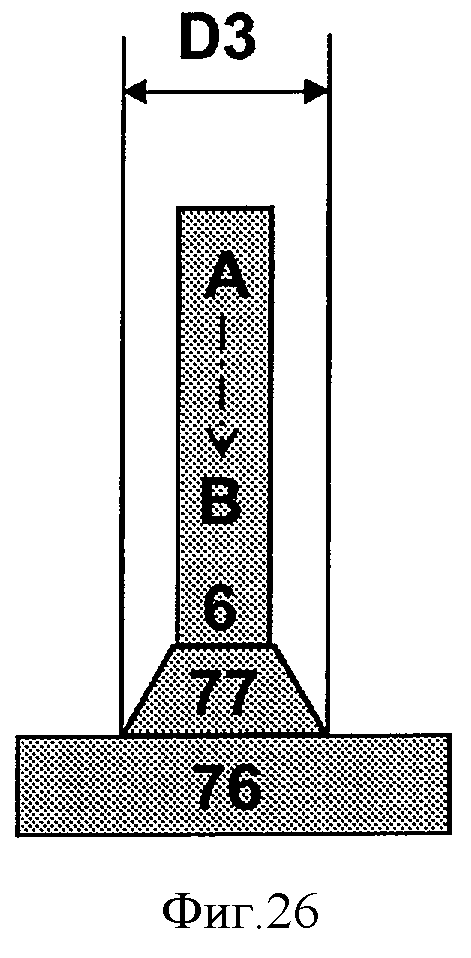

фиг.25-26 - схематичный вид сбоку вариантов иглы с выходящей головкой;

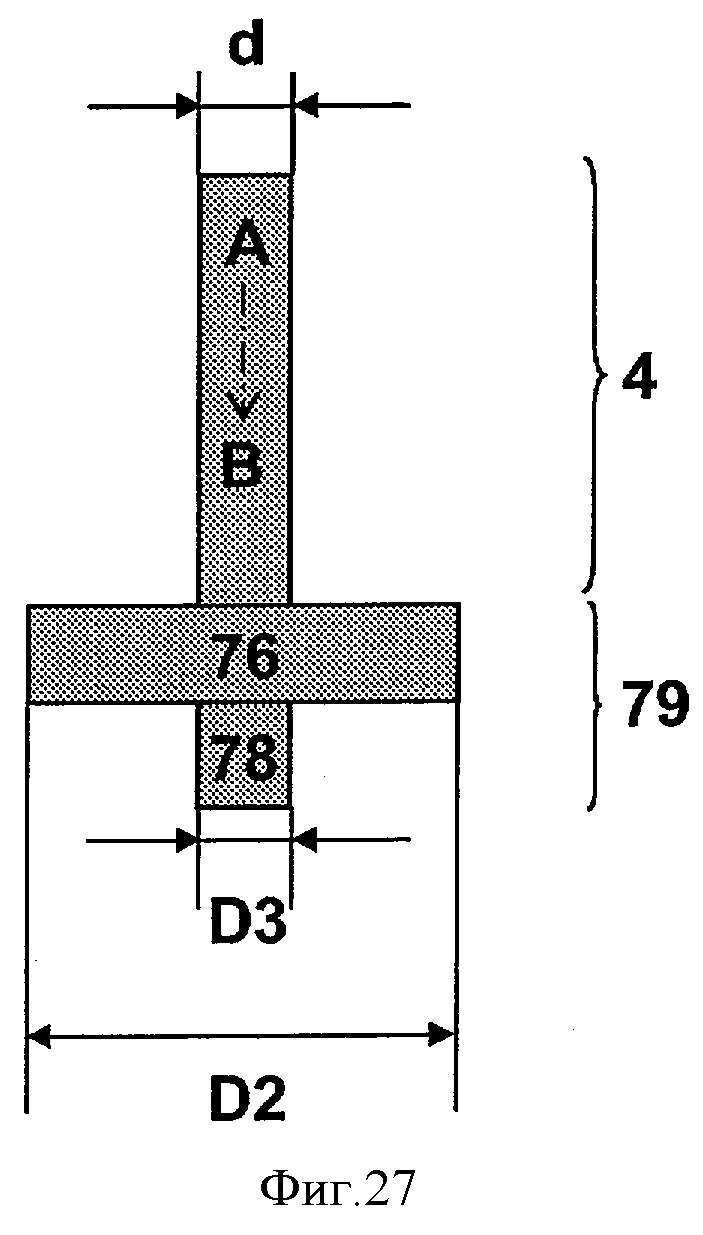

фиг.27 - схематичный вид сбоку варианта иглы с входящей головкой.

Устройство впрыска или инжектор, показанное на фиг.1, 3 (или 2, 4), предназначено для впрыска текучей среды, например топлива С в камеру сгорания 15 двигателя М внутреннего сгорания или в непоказанный впускной воздушный трубопровод.

Инжектор содержит два корпуса, например, цилиндрической формы. Первый корпус 1, представляющий собой картер, проходит вдоль главной оси АВ устройства впрыска, например, его оси симметрии с, по меньшей мере, одним соплом 3, имеющим некоторую длину вдоль оси АВ и содержащим отверстие впрыска и седло 5 (или 5'). Линейные размеры первого корпуса 1, например его ширина, измеренная перпендикулярно оси АВ, и/или его длина, измеренная вдоль оси АВ, могут превышать размеры сопла 3. Плотность первого корпуса 1 может превышать плотность сопла 3. Первый корпус 1 может быть соединен, по меньшей мере, с одним трубопроводом 130 подачи топлива С через, по меньшей мере, одно отверстие 9. Трубопровод 130 подачи топлива С содержит устройство 13 обработки топлива С, содержащее, например, бак, насос, фильтр.

Второй корпус 200 установлен подвижно, с возможностью перемещения в осевом направлении в первом корпусе 1. Игла 4 имеет вдоль оси АВ некоторую длину и первый конец 6, образующий клапан в зоне контакта с седлом 5 (или 5') сопла 3. Линейные размеры второго корпуса 200, например его ширина, измеренная перпендикулярно оси АВ, и/или его длина, измеренная вдоль оси АВ, могут превышать размеры иглы 4. Плотность второго корпуса 200 может превышать плотность иглы 4. Игла 4 и второй корпус 200 соединены между собой зоной соединения ZJ (фиг.3). Предпочтительно первый конец 6 заканчивается вдоль оси АВ головкой 7 (или 7'), закрывающей седло 5 (или 5'), обеспечивая лучшую герметичность клапана инжектора. Для удержания головки 7 (или 7') иглы 4 в положении ее опоры на седло 5 (или 5') могут быть предусмотрены возвратные средства 11 (или 11') второго корпуса 200. Таким образом, возвратные средства 11 (или 11') обеспечивают закрывание клапана при любом давлении в камере сгорания 15. Место нахождения точки приложения возвратных сил ко второму корпусу 200 не имеет значения. Возвратные средства 11 (или 11') могут быть выполнены в виде предварительно напряженной спиральной пружины, расположенной вдоль оси АВ на выходе второго корпуса 200 (фиг.1, 3) или на входе второго корпуса 200 (фиг.2, 4) по отношению к направлению потока топлива С к соплу 3. Возвратные средства 11 (или 11') могут быть также выполнены в виде гидравлического средства, например, типа гидравлического домкрата, в котором топливо С выполняет функцию рабочей жидкости. Зазоры, связанные с расширением различных элементов первого корпуса 1, предпочтительно компенсируются действием возвратных средств 11 (или 11') таким образом, чтобы расход топлива С оставался не чувствительным к тепловым колебаниям на разных режимах работы двигателя М.

Кроме того, инжектор содержит средства создания колебаний, предназначенные для создания колебаний с первым заданным периодом τ колебаний первого конца 6 и/или сопла 3, обеспечивая между ними, таким образом, относительное перемещение вдоль указанной оси (АВ), которое приводит к поочередному открыванию и закрытию клапана, как показано на фиг.5-6 и 7-8. Колебания происходят с заранее определенной частотой ν, например с ультразвуковой частотой, которая может находиться в пределах примерно от ν=20 кГц и примерно до ν=60 кГц, то есть с заданным периодом τ колебаний соответственно от 50 микросекунд до 16 микросекунд. Например, длина волны λ колебаний примерно равна 10-1 м при ν=50 кГц (τ=20 микросекунд).

Согласно варианту выполнения, показанному на фиг.3 (или 4), первый корпус 1 содержит привод, называемый первым приводом 20, являющийся частью средств создания колебаний и выполненный, вместе с первым корпусом 1 и соплом 3, с возможностью передачи колебаний на седло 5 (или 5') сопла 3. В этом варианте выполнения средства создания колебаний содержат электроактивный сердечник 141, называемый первым электроактивным сердечником, выполненный с возможностью воздействия на первый привод 20, и средства возбуждения (не показаны) первого электроактивного сердечника 141, выполненные с возможностью создания колебаний с заданным периодом τ.

Согласно варианту выполнения, показанному на фиг.1 (или 2), второй корпус 200 содержит привод, называемый вторым приводом 2, являющийся частью средств создания колебаний, продолженный вдоль оси АВ иглой 4 и выполненный, вместе со вторым корпусом 200 и иглой 4, с возможностью передачи колебаний на первый конец 6 иглы 4. В этом варианте выполнения средства создания колебаний содержат электроактивный сердечник 141, называемый вторым электроактивным сердечником, выполненный с возможностью воздействия на второй привод 2, и средства возбуждения (не показаны) второго электроактивного сердечника 141, выполненные с возможностью совершения колебаний с заданным периодом τ.

Согласно другому, не показанному варианту выполнения, который представляет собой комбинацию двух предыдущих вариантов, инжектор может содержать одновременно первый и второй приводы, связанные, с одной стороны, с первым корпусом 1 и соплом 3 и, с другой стороны, со вторым корпусом 200 и иглой 4, для передачи колебаний одновременно соответственно на седло 5 (или 5') сопла 3 и на первый конец 6 иглы 4.

Предпочтительно первый и/или второй электроактивные сердечники 141 можно выполнить из пьезоэлектрического материала. Селективные деформации этого материала, например периодические деформации с заданным периодом τ создают акустические волны в инжекторе, которые в конечном счете приводят к перемещению головки 7 (или 7') относительно седла 5 (или 5') или наоборот, и которое может поочередно открывать и закрывать клапан, как было указано выше со ссылкой на фиг.5-6 и 7-8. Эти селективные деформации управляются соответствующими средствами возбуждения, например, при помощи электрического поля, создаваемого разностью потенциалов, прикладываемой к электродам, неподвижно соединенным с пьезоэлектрическим материалом. Альтернативно, первый и/или второй электроактивные сердечники 141 можно выполнить из магнитострикционного материала. Селективные деформации этого материала управляются соответствующими средствами возбуждения, например, при помощи магнитной индукции от селективного магнитного поля, получаемого, например, при помощи

непоказанного возбудителя, в частности катушки, неподвижно соединенной со вторым корпусом 200.

Из вышеизложенного следует, что сопло 3 с первым корпусом 1 и игла 4 со вторым корпусом 200 образуют соответственно первую и вторую среды распространения акустических волн. Акустические свойства каждой из этих двух сред вдоль оси АВ можно охарактеризовать при помощи акустического импеданса I, который, например, для каждого сечения среды, перпендикулярного оси АВ, зависит от геометрии среды и, в частности, от площади Σ сечения среды, перпендикулярного оси АВ, от плотности ρ среды и от скорости со звука в среде: I=f(Σ, ρ, с). Чтобы проиллюстрировать это соотношение, рассмотрим различные упрощенные примеры, касающиеся иглы 4 или сопла 3 и показанные соответственно на фиг.9-10 и 11-12. Для простоты будем считать, что инжектор оборудован только одним вторым приводом 2, совпадающим со вторым корпусом 200. Для обеспечения открывания клапана инжектора,

малочувствительного к давлению в камере сгорания 15, инжектор управляет перемещением первого конца 6 иглы 4, тогда как седло (упрощенно показанное на фиг.9-12 позицией 50) сопла 3 динамически удерживается неподвижным или фиксированным и ведет себя, таким образом, как узел колебания.

Игла 4 и сопло 3 по отдельности представляют собой тело, радиальные размеры которого, перпендикулярные оси АВ, являются незначительными по сравнению с его длиной вдоль оси АВ. В сплошном стержне 400, представленном в данном случае как упрощенная модель иглы 4 (фиг.9), или в стержне 200 с продольным сквозным отверстием, представленном в данном случае как упрощенная модель сопла 3 (фиг.11), распространение акустических волн предполагает связь между скачком напряжения Δσ и скачком скорости Δv в виде уравнения Δσ=Σ*z*Δv, где Σ является площадью сечения стержня, перпендикулярного его главной оси, например оси симметрии, z является акустическим импедансом, определяемым уравнением z=ρ*с, где ρ является плотностью стержня, а с является скоростью звука в стержне. При этом подразумевается, что напряжение σ является положительным при сжатии, и скорость v является положительной в направлении распространения падающих акустических волн, то есть волн, инициированных приводом 2 и направленных в сторону первого конца 6 иглы 4. Произведение I=Σ*z=Σ*ρ*c, характеризующее акустические свойства стержня, сплошного или полого, в дальнейшем тексте описания будет называться «акустическим линейным импедансом» или «линейным импедансом».

Любое изменение линейного акустического импеданса I приводит к появлению эхо, то есть к ослаблению акустической волны, распространяющейся вдоль стержня (например, справа налево на фиг.9, 11), другой акустической волной, распространяющейся в обратном направлении вдоль стержня (например, слева направо на фиг.9, 11), начиная от точки изменения линейного импеданса I, например, в месте соединения иглы 4 с приводом 2 (фиг.9) или в месте другого соединения, сопла 3 и первого корпуса 1 (фиг.11). Это же рассуждение можно применить для любого разрыва линейного импеданса I, при этом термин «разрыв» следует понимать как «изменение линейного импеданса I, превышающее заранее определенный порог, характеризующий разность между линейным импедансом на входе и линейным импедансом на выходе относительно направления распространения акустических волн заранее определенной зоны, называемой зоной разрыва линейного импеданса, находящейся в среде распространения акустических волн и разделяющей эту среду, по меньшей мере, на два участка с разными акустическими свойствами».

Инжектор содержит, по меньшей мере, одну первую зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта седла 50 с первым концом 6 иглы 4 вдоль сопла 3 (фиг.11) или первого корпуса 1, и, по меньшей мере, одну другую зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта первого конца 6 с седлом 50 вдоль иглы 4 (фиг.9) или второго корпуса 200. Указанные первая зона и другая зона разрыва линейного акустического импеданса являются первыми по порядку, начиная от указанной зоны контакта между первым концом 6 иглы 4 и седлом 50, в направлении распространения акустических волн к первому 1 корпусу и второму 200 корпусу соответственно.

Как схематично показано на фиг.1 и 3 (или 2 и 4), расстояние, называемое первым расстоянием L3, между зоной контакта седла 5 (или 5') с первым концом 6 и первой зоной разрыва линейного акустического импеданса вдоль сопла 3 или первого корпуса 1, определяют таким образом, чтобы время распространения, называемое «временем акустического прохождения» Т3 акустических волн, инициируемых средствами 2 возбуждения колебаний и проходящих это первое расстояние L3=f3(T3), отвечало следующему уравнению:

где n3 является целым положительным и не равным нулю множителем, называемым первым множителем, а расстояние, называемое вторым расстоянием L4, между зоной контакта первого конца 6 с седлом 5 (или 5') и первой зоной разрыва линейного акустического импеданса вдоль иглы 4 или второго корпуса 200 определяют таким образом, чтобы время распространения, называемое «временем акустического прохождения», Т4 акустических волн, инициируемых средствами 2 возбуждения колебаний, проходящих это второе расстояние L4=f4(T4), отвечало следующему уравнению:

где n4 является целым положительным и не равным нулю множителем, называемым вторым множителем, например, n3≠n4.

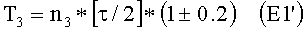

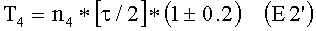

Следует отметить, что вышеуказанные уравнения Е1 и Е2 необходимо рассматривать как проверенные с учетом определенного допуска, чтобы учитывать производственные условия, например, при допуске порядка ±10% от заданного периода τ, то есть порядка ±20% заданного полупериода τ/2. С учетом этого допуска вышеуказанные уравнения Е1 и Е2 можно соответственно переписать следующим образом:

Следует отметить, что на практике первое расстояние L3=f3(Т3), выраженное временем акустического прохождения Т3, и второе расстояние L4=f4(Т4), выраженное временем акустического прохождения Т4, измеренные на соответствующих деталях, изготовленных в промышленном масштабе, могут иметь небольшие изменения по сравнению с контрольными значениями, вычисленными при помощи вышеуказанных уравнений Е1 и Е2. Эти незначительные отклонения могут быть связаны с эффектом соединяемых масс. Последние могут соответствовать, например, головке 7 (или 7') иглы 4 или приливу (не показан) направления в плоскости, перпендикулярной к оси АВ, конца 6 иглы 4 в сопле 3. Указанный допуск позволяет учитывать указанный эффект соединяемых масс, чтобы корректировать выражения по времени акустического прохождения первого и второго расстояний при помощи вышеуказанных уравнений Е1' и Е2' соответственно следующим образом:

L3=f3(T3)=f3(n3*[τ/2]*(1±0.2))

L4=f4(T4)=f4(n4*[τ/2]*(1±0.2))

Предпочтительно n3=n4 для первого и второго множителей и, в частности, n3=n4=1, чтобы минимизировать линейные размеры инжектора вдоль оси АВ и оставить максимум места для впускных и/или выпускных трубопроводов. Таким образом, начиная от зоны контакта седла 5 (или 5') с первым концом 6 иглы 4, сопло 3 имеет постоянные акустические свойства на последовательных участках с длиной, характеризующей первое расстояние L3=f3(Т3), по существу равных между собой, в отношении времени акустического прохождения, причем время акустического прохождения Т3 предпочтительно сводится к одному заданному полупериоду τ/2. Точно так же, начиная от зоны контакта седла 5 (или 5') с первым концом 6 иглы 4, последняя имеет постоянные акустические свойства на последовательных участках с длиной, характеризующей второе расстояние L4=f4(Т4), по существу равных между собой в отношении времени акустического прохождения, причем время акустического прохождения Т4 предпочтительно сводится к одному заданному полу периоду τ/2.

Для облегчения сборки, по меньшей мере, на 90% первого расстояния L3=f3(Т3) инжектор может иметь изменение линейного акустического импеданса, меньшее или равное 5%, причем это изменение не может рассматриваться как разрыв линейного акустического импеданса. Точно так же, по меньшей мере, на 90% второго расстояния L4=f4(T4) инжектор может иметь изменение линейного акустического импеданса, меньшее или равное 5%, причем это изменение не может рассматриваться как разрыв линейного акустического импеданса.

Во время установившегося режима работы, то есть во время работы при заранее определенной температуре, кроме фаз запуска и остановки инжектора, последний предпочтительно позволяет поочередно открывать и закрывать клапан практически независимо от давления в камере сгорания 15. В примере, представленном на фиг.1 и иллюстрирующем случай только с одним вторым приводом 2, связанным с иглой 4, речь идет одновременно об управлении перемещением первого конца 6, продолженного головкой 7 иглы 4, и о динамичном удержании седла 5 сопла 3 неподвижным. Как было указано выше, управление перемещением головки 7 иглы 4 происходит благодаря селективным деформациям, например периодическим деформациям с заданным периодом τ второго электроактивного сердечника 141, передаваемым на иглу 4 через второй привод 2. Удержания седла 5 динамически неподвижным достигают благодаря сохранению его продольной скорости вдоль оси АВ, равной нулю, используя периодичность явления распространения акустических волн. Каждое закрывание клапана во время периодических посадок с заданным периодом τ головки 7 иглы 4 на седло 5 порождает удар. Последний создает акустическую волну, называемую падающей волной, связывая скачок скорости Δv и скачок напряжения Δσ. Эта волна распространяется по соплу 3 в сторону первого корпуса 1, проходя первое расстояние L3, затем отражается в первой зоне разрыва линейного акустического импеданса, которая на фиг.1 совпадает с местом соединения сопла 3 с корпусом 1 и которая имеет сечение в плоскости, перпендикулярной оси АВ, намного большее сечения сопла 3. После отражения падающей волны ее эхо, называемое отраженной волной, возвращается в сопло 3 и проходит первое расстояние L3 в противоположном направлении, то есть от первого корпуса 1 к седлу 5. Отраженная волна имеет тот же знак скачка напряжения Δσ, что и падающая волна, и знак скачка скорости Δv, противоположный знаку падающей волны. Учитывая, что первое расстояние предпочтительно связано с уравнением L3=f3(Т3)=f3(n3*[τ/2]), отраженная волна попадает на седло 5 точно в тот же момент, в который ударом создается новая падающая волна, связанная с закрыванием клапана, при этом перемещение головки 7 иглы 4 также обусловлено вторым расстоянием L4, предпочтительно зависящим от величины, кратной заданному полупериоду τ/2: L4=f4(T4)=f4(n4*[τ/2]). Как следствие, в седле 5 напряжения сохраняются, а скорости аннулируются. Таким образом, седло 5 представляет собой узел колебания. В этих условиях изменение давления в камере сгорания 15 приведет к усилению ударов, но изменит их синхронность. Поэтому это изменение давления в камере сгорания 15 не будет влиять на работу инжектора.

Чтобы достичь идентичности скачков напряжения Δσ, когда две соответствующие волны, падающая и отраженная, встречаются, необходимо, чтобы отражение акустических волн на первой зоне разрыва линейного акустического импеданса было максимальным и даже предпочтительно полным. Это условие полного отражения a priori может быть удовлетворено для сопла 3, вставленного в картер 1, который, в свою очередь, связан с головкой 8 блока цилиндров, при этом данную конфигурацию можно соотнести с идеальным случаем стержня с конечным диаметром, вставленным в бесконечное тело. Учитывая конечный размер привода 2, трудно достичь полного отражения акустических волн в зоне соединения ZJ иглы 4 с приводом 2 (или вторым корпусом 200). Предположим, что в зоне соединения ZJ второй корпус 200 имеет линейный акустический импеданс IAC-ZJ и игла 4 имеет линейный акустический импеданс IA-ZJ (фиг.3). Удовлетворительный компромисс с точки зрения почти полного отражения акустических волн в зоне соединения ZJ может быть достигнут, если соотношение IAC-ZJ/IA-ZJ превышает заранее определенное значение. Предпочтительно проверяют следующее отношение: IAC-ZJ/IA-ZJ≥2.5.

В свете вышеуказанных уточнений понятно, что в общем случае для первого и второго множителей, когда n3≠n4, именно падающие и отраженные волны, смещенные на несколько периодов τ, взаимно компенсируются в седле 5, чтобы сделать его динамически неподвижным. Эта компенсация может быть неполной, если, например, разность между n3 и n4 превышает заранее определенное значение, и/или рассеяние акустических волн в сопле 3 (и, в конечном счете, его линейного акустического импеданса) превышает определенный порог. Поэтому конфигурация инжектора с n3=n4 и, в частности, n3=n4=1 представляется изначально более надежной в акустическом плане и остается более предпочтительной по сравнению с конфигурацией с n3≠n4.

При этом понятно, что первое L3=f(Т3) и второе L4=f(T4) расстояния, соответственно связанные с первой «сопло 3 + первый корпус 1» и второй «игла 4 + второй корпус 200» средами распространения акустических волн, предпочтительно определяются соответствующим временем акустического прохождения Т3=n3*[τ/2] и Т4=n4*[τ/2] в акустическом контексте. Это связано с присутствием (ультра)звуковых колебаний с заданным периодом τ, инициированных электроактивным сердечником 141 привода 2, как было указано выше. Иначе говоря, первое L3=f(Т3) и второе L4=f(T4) расстояния находятся между двумя акустическими границами. Как правило, первая акустическая граница, позволяющая определить одновременно первое L3 и второе L4 расстояния, представляет собой конец рассматриваемого узла («сопло 3 + первый корпус 1» или «игла 4 + второй корпус 200»). Упрощенно можно считать, что эта первая акустическая граница совпадает с зоной контакта первого конца 6 иглы 4 (в случае необходимости, продолженного головкой 7 в осевом направлении) с седлом 5 сопла 3, как показано на фиг.1 и 2. Вторая акустическая граница, характерная для каждого из двух узлов, представляет собой соответствующую первую зону разрыва линейного акустического импеданса I, как было указано выше. Например, вторая акустическая граница может соответствовать месту, где диаметр рассматриваемого узла изменяется в плоскости, перпендикулярной оси АВ, например, в зоне соединения ZJ иглы 4 с приводом 2, или в месте врезки сопла 3 в картер 1 (фиг.1, 2), с учетом того, что в зоне соединения ZJ игла 4 и привод 2 выполнены, например, путем механической обработки монолитной детали из материала, предпочтительно имеющего одинаковые плотность и скорость звука, и в месте врезки сопло 3 и картер 1 выполнены из материала, предпочтительно имеющего одинаковые плотность и скорость звука. Действительно, выполнение механической обработкой из монолитной детали представляется наиболее простым в применении решением при изготовлении указанных деталей в промышленном масштабе.

Однако, как следует из двух нижеследующих примеров, в некоторых случаях акустические границы тел могут не совпадать с физическими границами этих тел. Как показано на фиг.12, внутри первой среды распространения акустических волн на указанном первом расстоянии L3 имеется несколько сегментов 301, 302, 303, отличающихся друг от друга, по меньшей мере, по двум критериям из трех следующих критериев, характеризующих каждый из сегментов 301, 302, 303: (а) геометрия сегмента; (б) плотность ρ сегмента; (в) скорость с звука в сегменте, при этом сегменты 301, 302, 303 являются такими, что их соответствующие линейные акустические импедансы, - I301=∑301*ρ301*с301; I302=∑302*ρ302*c302; I303=∑303*ρ303*c303, - равны: I301=I302=I303. Таким образом, независимо от их соответствующих линейных размеров, в зонах соединения между соответствующими двумя сегментами: 301/302, 302/303 не появляется никакого паразитного эха, поэтому первое расстояние L3 остается между седлом 50 и местом врезки ST сопла 3 в первый корпус 1 (фиг.12). Таким образом, можно выполнить сопло 3 из разных материалов, комбинируя их таким образом, чтобы наделить сопло 3 локально и/или аксиально селективными физическими свойствами (отличными от акустических свойств), характерными для каждого из сегментов 301, 302, 303 (например, повышая их ударную стойкость, снижая их механический износ и/или их тепловое расширение и т.д.), при этом важно, чтобы их акустические свойства вдоль оси АВ, представляющие собой соответствующие линейные акустические импедансы I301, I302, I303, оставались одинаковыми: I301=I302=I303. Как показано на фиг.10, внутри второй среды распространения акустических волн на указанном втором расстоянии L4 имеется несколько сегментов 401, 402, 403, отличающихся друг от друга, по меньшей мере, по двум критериям из трех следующих критериев, характеризующих каждый из сегментов 401, 402, 403: (а) геометрия сегмента; (б) плотность ρ сегмента; (в) скорость с звука в сегменте, при этом сегменты 401, 402, 403 являются такими, что их соответствующие линейные акустические импедансы, - I401=∑401*ρ401*c401; I402=∑402*ρ402*c402; I403=∑403*ρ403*c403, - равны: I401=I402=I403. Таким образом, независимо от их соответствующих линейных размеров, в зонах соединения между соответствующими двумя сегментами: 401/402, 402/403 не появляется никакого паразитного эха, поэтому второе расстояние L4 остается заключенным между седлом 50 и зоной соединения ZJ иглы 4 с приводом 2 (фиг.10). Таким образом, можно выполнить иглу 4 из разных материалов, комбинируя их таким образом, чтобы наделить иглу 4 локально и/или аксиально селективными физическими свойствами (отличными от акустических свойств), характерными для каждого из сегментов 401, 402, 403 (например, повышая их ударную стойкость, снижая их механический износ и/или их тепловое расширение и т.д.), главное, чтобы их акустические свойства вдоль оси АВ, представляющие собой соответствующие линейные акустические импедансы 1401, 1402, 1403, оставались одинаковыми: I401=I402=I403.

В другом варианте выполнения, показанном на фиг.1 и 3 (или 2 и 3), зона соединения ZJ между иглой 4 и вторым корпусом 200 образована со стороны второго корпуса 200, по меньшей мере, одним участком второго привода 2, при этом участок имеет круглое сечение заранее определенного диаметра, называемого диаметром D второго привода 2, измеренным в плоскости, перпендикулярной оси АВ. Зона соединения ZJ между иглой 4 и вторым корпусом 200 образована со стороны иглы 4, по меньшей мере, одним круглым цилиндрическим участком заранее определенного диаметра, называемого диаметром d иглы 4, измеренным в плоскости, перпендикулярной оси АВ. Предпочтительно участок привода 2 и участок иглы 4 выполнены из материала, имеющего одинаковые плотность ρ и скорость с звука. Диаметр D привода 2 и диаметр d иглы 4 связаны следующим неравенством:  Предпочтительно соотношение диаметров D/d соответствует приемлемой «акустической врезке» иглы 4 в привод 2 (фиг.1, 2). Благодаря этой приемлемой акустической врезке, падающая волна, отходящая от головки 7 (или 7') и проходящая вдоль иглы 4 в зону соединения ZJ, отражается почти полностью, то есть без существенных потерь амплитуды и/или частоты, которые могли бы помешать открыванию и закрыванию клапана с заданным периодом τ (и, следовательно, вышеупомянутому управлению перемещением головки 7 (или 7') иглы 4).

Предпочтительно соотношение диаметров D/d соответствует приемлемой «акустической врезке» иглы 4 в привод 2 (фиг.1, 2). Благодаря этой приемлемой акустической врезке, падающая волна, отходящая от головки 7 (или 7') и проходящая вдоль иглы 4 в зону соединения ZJ, отражается почти полностью, то есть без существенных потерь амплитуды и/или частоты, которые могли бы помешать открыванию и закрыванию клапана с заданным периодом τ (и, следовательно, вышеупомянутому управлению перемещением головки 7 (или 7') иглы 4).

В некоторых случаях при сборке инжектора необходимо вводить иглу отдельно от второго привода 2 (и/или иглу 4 отдельно от головки 7 (или 7') иглы 4) в первый корпус 1. Поэтому изготовление в виде единой детали или монолитного второго привода 2 с иглой 4 и/или иглы 4 со своей головкой 7 (или 7') оказывается неприемлемым. Чтобы произвести сборку инжектора в указанном случае, второй привод 2 и иглу 4, с одной стороны, и/или иглу 4 и головку 7 (или 7') иглы 4, с другой стороны, можно неподвижно соединить вместе при помощи соединения типа «охватывающее/охватываемое», предназначенного для соединения указанных двух деталей. Это соединение можно реализовать, например, при помощи шпильки, предпочтительно центральной, то есть установленной на одной линии с осью АВ, и образующей винт, предпочтительно резьбовой винт, и отверстия, предпочтительно центрального, то есть выполненного на оси АВ и содержащего внутреннюю резьбу (фиг.13-24). Шпильку можно выполнить заодно с иглой 4 (см. шпильку 41, называемую первой шпилькой 41, на фиг.13, 17, 23-24 или шпильку 61 на фиг.16) или со вторым приводом 2, или с головкой 7 (или 7'): см. шпильку 71, называемую второй шпилькой 71, на фиг.15, 19. Термин «шпильки, выполненные заодно» - с иглой 4, со вторым приводом 2, с головкой 7 (или 7'), как обозначено позициями 41, 61, 71 на фиг.13, 17, 23-24, 16, 15, 19, можно понимать в широком смысле, то есть он может обозначать также «охватываемую» часть указанного соединения «охватывающее/охватываемое», включая «охватываемую» часть, представляющую собой конец, предпочтительно резьбовой, полученный, например, путем механической обработки иглы 4 или второго привода 2, или головки 7 (или 7') и предназначенный для соединения иглы 4 со вторым приводом 2 или иглы 4 с ее головкой 7 (или 7'). Шпилька может также представлять собой отдельную деталь (см. шпильку 42, не зависимую от иглы 4 и второго привода 2, на фиг.14, 18, 21-22). Соединение привода 2 с иглой 4 и/или иглы 4 с ее головкой 7 (или 7') требует хорошей акустической связи между ними. Это выражается в однородном распределении напряжений на поверхности контакта между вторым приводом 2 и иглой 4 и/или между иглой 4 и ее головкой 7 (или 7'). Для этого находящиеся друг против друга поверхности опоры соответственно второго привода 2 на иглу 4 (см. опорные поверхности 201 и 202 на фиг.21, 22, 24) и/или иглы 4 на ее головку 7 (или 7') могут иметь заранее определенные плоскостность и/или шероховатость, например, менее 1 мкм. Находящиеся друг против друга опорные поверхности предпочтительно перпендикулярны оси АВ (фиг.21-24). Предпочтительно, резьбовая шпилька содержит, по меньшей мере, одну не резьбовую часть. В примере, касающемся второго привода 2 и иглы 4 (фиг.23) со шпилькой 41, выполненной заодно с иглой 4, не резьбовая часть 180 находится за резьбой 18 вдоль направления оси АВ. Не резьбовая часть 180 позволяет оставить возможность небольшого поворота иглы 4 вокруг оси АВ для позиционирования иглы 4 на втором приводе 2, контролируя во время сборки усилие затягивания между их соответствующими, находящимися друг против друга, опорными поверхностями 201, 202. Кроме того, наличие не резьбовой части 180 облегчает отвод обрабатывающего инструмента во время изготовления иглы 4 для облегчения выполнения опорной поверхности 202 с заранее определенными плоскостностью и/или шероховатостью. В другом примере, не показанном на чертежах и касающемся шпильки в виде отдельной детали, ее не резьбовую часть можно выполнить на заранее определенном расстоянии от концов шпильки, например посередине шпильки. Игла 4 диаметром d может содержать, по меньшей мере, один усиленный участок 43, например, цилиндрический, с диаметром D1, таким что D1>d. Усиленный участок 43 может быть непосредственно смежным со вторым приводом с диаметром D, при этом предпочтительно D1≤D (фиг.20-22). Предпочтительно усиленный участок 43 выполняют таким образом, чтобы изменение линейного акустического импеданса I между этим усиленным участком 43 и остальной частью иглы 4 было меньше или равно 5%, при этом данное изменение можно не рассматривать как разрыв линейного акустического импеданса. Благодаря этому усиленному участку 43 сводятся к минимуму риски поломки иглы 4 в непосредственной близости от «охватываемой» части (резьбовой винт 41, 18) в результате соединения со шпилькой 41, показанной на фиг.23-24, или от «охватывающей» части (гайка 17, 16) в результате соединения со шпилькой, показанной на фиг.21-22. Предпочтительно шпильку и/или соответствующее отверстие, по меньшей мере, локально покрывают смазочным средством 181 (фиг.24), например, на резьбе 18 (см. вид в разборе на фиг.23). Соответствующие находящиеся друг против друга поверхности опоры второго привода 2 на иглу 4 и/или иглы 4 на ее головку можно тоже смазывать при помощи смазочного средства. На первый взгляд присутствие смазочного средства может способствовать отсоединению второго привода 2 от иглы 4 и/или иглы 4 от головки иглы 4. Однако присутствие смазочного средства в данном случае обеспечивает лучшую конструктивную непрерывность между вторым приводом 2 и иглой 4 и/или между головой и иглой 4, поскольку оно заполняет промежуточное пространство (например, между двумя резьбовыми витками), что улучшает передачу акустических волн. Благодаря смазочному средству, улучшается тесное соприкосновение между находящимися друг против друга соответствующими поверхностями опоры второго привода 2 на иглу 4 и/или иглы 4 на ее головку. Это позволяет избежать локальных колебаний напряжений, связанных с прохождением акустических волн. Кроме функции заполнения, смазочное средство может играть также роль склеивающего средства, которое еще лучше соединяет второй привод 2 с иглой 4 и/или головку с иглой 4. Эта трансформация смазочного средства в «клей» связана, например, с физико-химическим 17 изменением смазочного средства под действием температуры в камере сгорания 15.

В другом варианте выполнения первую шпильку 41, поверхность 201 опоры второго привода 2 на иглу 4 и соответствующую поверхность 202 опоры иглы 4 на второй привод 2 покрывают клеем. Предпочтительно вторую шпильку 71, поверхность опоры первого конца 6 на головку 7 иглы 4 и соответствующую поверхность опоры головки 7 иглы 4 на первый конец 6 покрывают клеем.

В другом варианте выполнения привод 2 с иглой 4 и/или иглу 4 с ее головкой 7 соединяют вместе акустически при помощи клея, предпочтительно без шпильки и отверстия.

В предпочтительном варианте устройства впрыска так называемая выходящая головка 7 иглы 4 расширена в направлении оси АВ к выходу из сопла 3 в плоскости, перпендикулярной оси АВ (фиг.1 и 3), и закрывает седло 5 с наружной стороны сопла 3, противоположной относительно второго привода 2. Головка 7 может иметь форму, расходящуюся к выходу из сопла 3 в направлении оси АВ. В качестве иллюстрации на фиг.1, 3, 5-6, 13-16 показана расходящаяся головка усеченной конусной формы. Можно предусмотреть и другие расходящиеся формы головки 7, например форму головки, не показанную на чертежах, диаметр которой, перпендикулярный оси АВ, экспоненциально увеличивается вдоль оси АВ в сторону седла 5. Предпочтительно, по меньшей мере, одна боковая стенка 74 (в виде усеченного конуса в примере на фиг.13) головки 7 образует с осью АВ заранее определенный угол α, например α>90°. В случае расходящейся головки 7, например, в виде усеченного конуса, седло 5 сопла 2 предпочтительно имеет соответствующую форму, расходящуюся к выходу из сопла 3 в направлении оси АВ (фиг.1, 3, 5-6), например, в виде усеченного конуса, чтобы обеспечивать лучшую герметичность инжектора с закрытым клапаном (фиг.5). В этом случае следует учитывать, что первая акустическая граница, служащая для определения первого расстояния L4, связанного со второй средой «игла 4 + второй корпус 200» распространения акустических волн, находится на половине высоты расходящейся усеченной конусной головки 7 (фиг.1, 3). Это же относится и ко второму расстоянию L4, связанному с первой средой «сопло 3 + первый корпус 1» распространения акустических волн (фиг.1, 3). Согласно менее предпочтительному решению расходящуюся усеченную конусную головку 7 можно заменить расширенной головкой 76, например, цилиндрической в виде диска диаметром D2, превышающим диаметр d иглы 4 и перпендикулярным главной оси АВ (фиг.25). Между концом 6 иглы 4 и цилиндрической головкой 76 можно вставить цилиндрический и даже расходящийся участок 77, например, в виде усеченного конуса диаметром D3, как и описанная выше выходящая головка, для которой, например, d≤D3<D2 (фиг.26).

Следует напомнить, что второй привод 2 установлен подвижно с возможностью перемещения в осевом направлении по отношению к картеру 1 при помощи возвратных средств 11 (фиг.1 и 3). Последние могут деформироваться, например, упруго, создавая заранее определенное усилие при очень незначительном удлинении, например, менее 100 мкм таким образом, чтобы притягивать головку 7 иглы 4 к седлу 5 сопла 3 вдоль оси АВ, обеспечивая закрывание клапана при любом давлении в камере сгорания 15.

В другом предпочтительном варианте выполнения (фиг.2, 4, 7-8, 17-20) так называемая входящая головка 7' иглы 4 сужается в направлении главной оси АВ к выходу из сопла 3 и перекрывает седло 5' с внутренней стороны сопла 3, обращенной к второму приводу 2 (или к второму корпусу 200). Головка Т может иметь форму, сходящуюся наружу сопла 3 в направлении оси АВ (фиг.2, 4, 7-8, 17-20). Например, на фиг.2, 4, 7-8, 17-20 показана сходящаяся головка 7' в виде усеченного конуса. Можно предусмотреть и другие сходящиеся формы головки 7', например, не показанную на чертежах форму головки, диаметр которой, перпендикулярный оси АВ, экспоненциально уменьшается вдоль оси АВ в направлении седла 5'. Предпочтительно, по меньшей мере, одна боковая стенка 75 (в виде усеченного конуса в примере, показанном на фиг.17) головки 7' образует с осью АВ заранее определенный угол β, такой что: 0°<β<90°, В случае сходящейся головки 7', например, в виде усеченного конуса, седло 5' сопла 3 предпочтительно имеет соответствующую форму, сходящуюся к выходу сопла 3 в направлении оси АВ (фиг.2, 4, 7-8), например, в виде усеченного конуса, чтобы обеспечивать лучшую герметичность инжектора с закрытым клапаном (фиг.7). В этом случае понятно, что первая акустическая граница, служащая для определения первого расстояния L4, связанного со второй средой «игла 4 + второй корпус 200» распространения акустических волн, находится на половине высоты сходящейся усеченной конусной головки 7' (фиг.2, 4). Это же относится и к второму расстоянию L3, связанному с первой средой «сопло 3 + первый корпус 1» распространения акустических волн (фиг.2, 4). Согласно менее предпочтительному решению игла 4 содержит составную головку 79, выполненную, по меньшей мере, из двух частей. Первая часть 76 является, например, цилиндрической в виде диска диаметром D2, превышающим диаметр d иглы 4 и перпендикулярным главной оси АВ (фиг.27). Вторая часть 78, находящаяся за первой частью 76 в направлении оси АВ (обращенная, как и в предыдущем случае, к выходу сопла 3), является цилиндрической с диаметром D3, при котором: D3<D2, причем предпочтительно D2≤d. Таким образом, составная головка 70 из двух частей сужается в направлении оси АВ. Вторая часть 78 может иметь сходящуюся форму, например, в виде усеченного конуса, как и описанная выше входящая головка 7'.

Следует напомнить, что второй привод 2 установлен подвижно с возможностью осевого перемещения относительно картера 1 при помощи возвратных средств 11' (фиг.2 и 4). Последние могут деформироваться, например, упруго, оказывая заранее определенное усилие при очень незначительном удлинении, например, менее 100 мкм, толкая головку 7' иглы 4 к седлу 5' сопла 3 вдоль оси АВ, чтобы обеспечивать закрывание клапана, независимо от давления в камере сгорания 15.

В другом варианте выполнения, по меньшей мере, один из элементов - картер 1, игла 4, сопло 3, головка 7 (или 7'), - содержит, по меньшей мере, одну часть, выполненную, например, по меньшей мере, из одного материала, выбранного из: (а) обработанной стали; (б) титана; (в) титанового сплава. Эти материалы, указанные в данном случае в качестве неограничительного примера, обладают удовлетворительными акустическими характеристиками, ограниченно расширяются при высоких температурах и мало подвержены механическому износу. Предпочтительно сопло 3 и, в частности, его седло 5 (или 5') выполняют из обработанной стали, механическая прочность которой выше, чем у титана или его сплава. Это же относится и к головке 7 (или 7') иглы 4. Что касается иглы 4, то ее предпочтительно выполняют из титана или титанового сплава, который является более легким, чем обработанная сталь. Однако, с учетом простоты выполнения монолитного узла «головка 7 (или 7') + игла 4», например, путем простой механической обработки узла «головка 7 (или 7')/игла 4» в монолитной детали, можно отдать предпочтение выполнению иглы 4 из стали, например обработанной стали.

Изобретение относится к устройству впрыска текучей среды (топлива) и может быть использовано в двигателях внутреннего сгорания (ДВС). Устройство впрыска текучей среды содержит: сопло (3), иглу (4), первый корпус (1), второй корпус (200), средства (2) создания колебаний. Сопло (3) содержит отверстие впрыска и седло (5) и соединено с первым корпусом (1). Игла (4) содержит первый конец (6) и соединена со вторым корпусом (200). Первый конец (6) в зоне контакта с седлом (5) образует клапан. Второй корпус (200) установлен с возможностью перемещения по оси (АВ) в первом корпусе (1). Средства (2) создания колебаний создают колебания первого конца (6) и/или сопла (3) с периодом τ. Сопло (3) с первым корпусом (1) и игла (4) со вторым корпусом (200) образуют соответственно первую и вторую среды распространения акустических волн. Каждая среда имеет первую и другую зоны разрыва линейного акустического импеданса. Первая зона разрыва находится на первом расстоянии от клапана вдоль сопла. Другая зона разрыва находится на втором расстоянии от клапана вдоль иглы. Каждое из расстояний является таким, что соответствующее время распространения акустических волн, проходящих это расстояние, равно: Ti=ni*[τ/2], где ni является положительным целым не равным нулю множителем с i=3, 4 для первого и второго расстояний соответственно. Также в изобретении представлен ДВС, содержащий указанное устройство. Технический результат заключается в создании симметричной резонансной структуры привода, что способствует упорядоченной работе инжектора. 2 н. и 14 з.п. ф-лы, 27 ил.

1. Устройство впрыска текучей среды, содержащее:

сопло (3), имеющее длину вдоль оси (АВ) и содержащее

отверстие впрыска и седло (5), при этом с противоположной стороны вдоль указанной оси сопло (3) соединено с первым корпусом,

иглу (4), имеющую длину вдоль указанной оси (АВ) и содержащую первый конец (6), образующий клапан в зоне контакта с седлом (5), при этом с противоположной стороны вдоль указанной оси игла (4) соединена со вторым корпусом (200), установленным с возможностью перемещения в осевом направлении в первом корпусе (1),

средства (2) создания колебаний, предназначенные для создания колебаний первого конца (6) и/или сопла (3) с заданным периодом τ, обеспечивая таким образом относительное перемещение между ними вдоль указанной оси, поочередно открывающее или закрывающее клапан, при этом сопло (3) с первым корпусом (1) и игла (4) со вторым корпусом (200) образуют соответственно первую и вторую среду распространения акустических волн, причем каждая среда имеет линейный акустический импеданс (I), определяемый следующим уравнением: I=Σ·ρ·с, где Σ - площадь сечения среды, перпендикулярного оси (АВ); ρ - плотность среды; с - скорость звука в среде,

по меньшей мере, одну первую зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта седла (5) с первым концом (6) вдоль сопла (3) или первого корпуса (1), и, по меньшей мере, одну другую зону разрыва линейного акустического импеданса, находящуюся на расстоянии от зоны контакта первого конца (6) с седлом (5) вдоль иглы (4) или второго корпуса (200), и

указанные первая зона и другая зона разрыва линейного акустического импеданса, каждая из них, является первой по порядку, начиная от указанной зоны контакта между первым концом (6) иглы (4) и седлом (5), в направлении распространения акустических волн к первому (1) корпусу и второму (200) корпусу соответственно,

отличающееся тем, что расстояние, называемое первым расстоянием (L3), между зоной контакта седла (5) с первым концом (6) и первой зоной разрыва линейного акустического импеданса вдоль сопла (3) или первого корпуса (1) определено таким образом, чтобы время распространения (Т3) акустических волн, инициируемых средствами (2) создания колебаний и проходящих это первое расстояние (L3), отвечало следующему уравнению: Т3=n3·[τ/2], где n3 является целым положительным и не равным нулю множителем, при этом

расстояние, называемое вторым расстоянием (L4), между зоной контакта первого конца (6) с седлом (5) и первой зоной разрыва линейного акустического импеданса вдоль иглы (4) или второго корпуса (200) определено таким образом, чтобы время распространения (Т4) акустических волн, инициируемых средствами (2) создания колебаний и проходящих это второе расстояние (L4), отвечало следующему уравнению: Т4=n4·[τ/2], где n4 является целым положительным и не равным нулю множителем.

2. Устройство впрыска текучей среды по п.1, отличающееся тем, что в первой среде распространения акустических волн на указанном первом расстоянии (L3) имеется несколько сегментов (301, 302, 303), отличающихся друг от друга, по меньшей мере, по двум критериям из трех следующих критериев, характеризующих каждый из сегментов (301, 302, 303): (а) геометрия сегмента; (б) плотность ρ сегмента; (в) скорость с звука в сегменте, при этом сегменты (301, 302, 303) являются такими, что их соответствующие линейные акустические импедансы (I301), (I302), (I303) равны: I301=I302=I303.

3. Устройство впрыска текучей среды по п.1 или 2, отличающееся тем, что во второй среде распространения акустических волн на указанном втором расстоянии (L4) имеется несколько сегментов (401, 402, 403), отличающихся друг от друга, по меньшей мере, по двум критериям из трех следующих критериев, характеризующих каждый из сегментов (401, 402, 403): (а) геометрия сегмента; (б) плотность ρ сегмента; (в) скорость с звука в сегменте, при этом сегменты (401, 402, 403) являются такими, что их соответствующие линейные акустические импедансы (I401), (I402), (I403) равны: I401=I402=I403.

4. Устройство впрыска текучей среды по п.1, отличающееся тем, что игла (4) и второй корпус (200) соединены между собой зоной соединения (ZJ), которая передает акустические волны, при этом в зоне соединения (ZJ) второй корпус (200) имеет линейный акустический импеданс IAC-ZJ, а игла (4) имеет линейный акустический импеданс IA-ZJ, причем: IAC-ZJ/IA-ZJ≥2,5.

5. Устройство впрыска текучей среды по п.1, отличающееся тем, что первый корпус (1) содержит привод, называемый первым приводом (20), являющийся частью средств создания колебаний и выполненный вместе с первым корпусом (1) и соплом (3) с возможностью передачи указанных колебаний на седло (5) указанного сопла (3).

6. Устройство впрыска текучей среды по п.5, отличающееся тем, что средства создания колебаний содержат электроактивный сердечник (141), выполненный с возможностью воздействия на первый привод (20), и средства возбуждения электроактивного сердечника (141), выполненные с возможностью совершения колебаний с заданным периодом τ.

7. Устройство впрыска текучей среды по п.1, отличающееся тем, что второй корпус (200) содержит привод, называемый вторым приводом (2), являющийся частью средств создания колебаний, при этом указанный второй привод (2) продолжается вдоль оси (АВ) иглой (4) и выполнен вместе со вторым корпусом (200) и иглой (4) с возможностью передачи указанных колебаний на первый конец (6) указанной иглы (4).

8. Устройство впрыска текучей среды по п.7, отличающееся тем, что средства создания колебаний содержат электроактивный сердечник (141), выполненный с возможностью воздействия на второй привод (2), и средства возбуждения электроактивного сердечника (141), выполненные с возможностью совершения колебаний с заданным периодом τ.

9. Устройство впрыска текучей среды по п.7 или 8, отличающееся тем, что зона соединения (ZJ) между иглой (4) и вторым корпусом (200) образована со стороны второго корпуса (200), по меньшей мере, одним участком второго привода (2), при этом указанный участок имеет круглое сечение заранее определенного диаметра, называемого диаметром (D) второго привода (2), измеренным в плоскости, перпендикулярной оси (АВ), при этом зона соединения (ZJ) между иглой (4) и вторым корпусом (200) образована со стороны иглы (4), по меньшей мере, одним круглым цилиндрическим участком заранее определенного диаметра, называемого диаметром (d) иглы (4), измеренным в плоскости, перпендикулярной оси (АВ), причем диаметр (D) привода (2) и диаметр (d) иглы (4) связаны следующим неравенством:

10. Устройство впрыска текучей среды по п.1, отличающееся тем, что первый конец (6) иглы (4) продолжен вдоль оси (АВ) головкой (7'), которая сужается вдоль оси (АВ) в направлении наружу из сопла (3), при этом головка (7') перекрывает седло (5') с внутренней стороны сопла (3), обращенной ко второму корпусу (200).

11. Устройство впрыска текучей среды по п.1, отличающееся тем, что первый конец (6) иглы (4) продолжен вдоль оси (АВ) головкой (7), которая расширяется вдоль оси (АВ) в направлении наружу из сопла (3), при этом головка (7) перекрывает седло (5) с наружной стороны сопла (3).

12. Устройство впрыска текучей среды по п.7, отличающееся тем, что второй привод (2) и игла (4) соединены друг с другом при помощи первой резьбовой шпильки (41).

13. Устройство впрыска текучей среды по любому из пп.10-12, отличающееся тем, что первый конец (6) и головка (7) иглы (4) соединены друг с другом при помощи второй резьбовой шпильки (71).

14. Устройство впрыска текучей среды по п.12, отличающееся тем, что первую шпильку (41), поверхность (201) опоры второго привода (2) на иглу (4) и соответствующую поверхность (202) опоры иглы (4) на второй привод (2) покрывают клеем.

15. Устройство впрыска текучей среды по п.13, отличающееся тем, что вторую шпильку (71), поверхность опоры первого конца (6) на головку (7) иглы (4) и соответствующую поверхность опоры головки (7) иглы (4) на первый конец (6) покрывают клеем.

16. Двигатель (М) внутреннего сгорания, использующий устройство впрыска текучей среды по п.1.

| Видоизменение приспособления для транспозиции в ручных гармониях, охарактеризованное в патенте № 12806 | 1929 |

|

SU20933A1 |

| Способ консервирования хлороформа | 1928 |

|

SU18743A1 |

| АНТИГЕННЫЙ РЕЦЕПТОР | 2020 |

|

RU2832189C2 |

| US 4750706 A, 14.06.1988. | |||

Авторы

Даты

2012-07-27—Публикация

2008-05-29—Подача