Изобретение относится к устройству впрыска текучей среды под давлением, например топлива, в частности, для двигателя внутреннего сгорания.

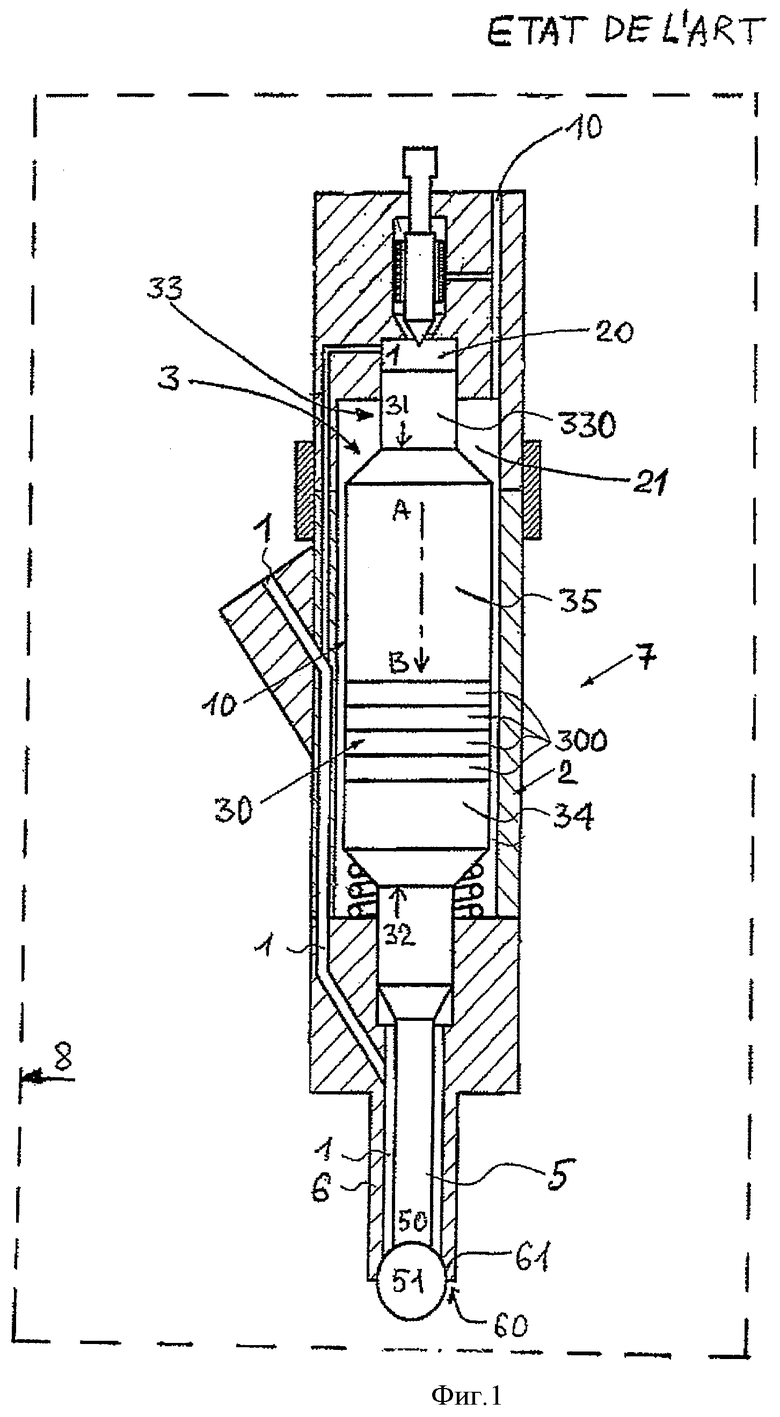

В частности, первым объектом настоящего изобретения является устройство 7 впрыска текучей среды 1 под давлением, называемое инжектором, таким как известный инжектор, частично представленный на фиг.1 и описанный, например, в заявке FR 2888889. Этот известный инжектор 7 имеет главную ось впрыска АВ и содержит, по меньшей мере:

- корпус 2, содержащий по меньшей мере одну осевую полость 20, заполненную сжатой текучей средой 1 и открывающуюся во внутреннее пространство 21 корпуса 2,

- рабочий элемент 3, содержащий блок, имеющий по меньшей мере одну электроактивную часть 30 с электроактивным материалом 300 и содержащий первую фронтальную сторону 31, продолженную в осевом направлении проникающим элементом 33, и вторую фронтальную сторону 32, противоположную в осевом направлении первой стороне 31, при этом рабочий элемент 3 установлен с возможностью перемещения в осевом направлении в корпусе 2, а проникающий элемент 33 содержит поршень 330, по существу герметично заходящий в полость 20 и обеспечивающий гидравлическую связь между рабочим элементом 3 и корпусом 2,

- средство возбуждения, выполненное с возможностью приведения электроактивной части 30 рабочего элемента 3 в состояние вибрации с заданным периодом т.

В известном решении гидравлическая связь не является герметичной, поскольку необходимо обеспечить просачивание (незначительное прохождение) жидкости на уровне поршня 330, чтобы уменьшить силы трения между возвратно-поступательно перемещающимся поршнем 330 и неподвижной полостью 20.

Задача изобретения состоит в устранении вышеуказанного недостатка за счет создания более эффективной гидравлической связи.

Поставленная задача решена в устройстве впрыска, в котором согласно изобретению осевая длина проникающего элемента выбрана такой, что время Т распространения акустических волн (называемое «временем акустического прохождения»), возникающих при вибрациях электроактивной части рабочего элемента и распространяющихся вдоль этой длины, удовлетворяет следующему уравнению:

где n - коэффициент-множитель, являющийся целым положительным числом.

Такое выполнение инжектора должно обеспечивать практически идеальную герметичность между поршнем и полостью. Благодаря особой акустической структуре и, в частности, заданной осевой длине проникающего элемента поршень и, в частности, его свободный конец, направленный в сторону полости и противоположный в осевом направлении первой фронтальной стороне рабочего элемента, стремится образовать вибрационный узел, то есть оставаться почти неподвижным относительно полости, не мешая при этом вибрационному движению рабочего элемента в корпусе. За счет этого отпадает необходимость в смазке поршня, который, следовательно, можно выполнить механической обработкой как можно ближе прилегающим к полости, чтобы препятствовать любому просачиванию и обеспечивать более эффективную гидравлическую связь.

Поставленная задача решена также в двигателе внутреннего сгорания, в котором используется устройство впрыска текучей среды в соответствии с настоящим изобретением, то есть в двигателе, в котором установлено это устройство впрыска.

Другие особенности и преимущества изобретения станут более понятны из дальнейшего описания, представленного в качестве неограничивающего примера со ссылками на чертежи.

На фиг.1 схематично показан известный инжектор, установленный в двигателе и оборудованный иглой с так называемой выходящей головкой, связанной с рабочим элементом, установленным в двигателе в осевом направлении;

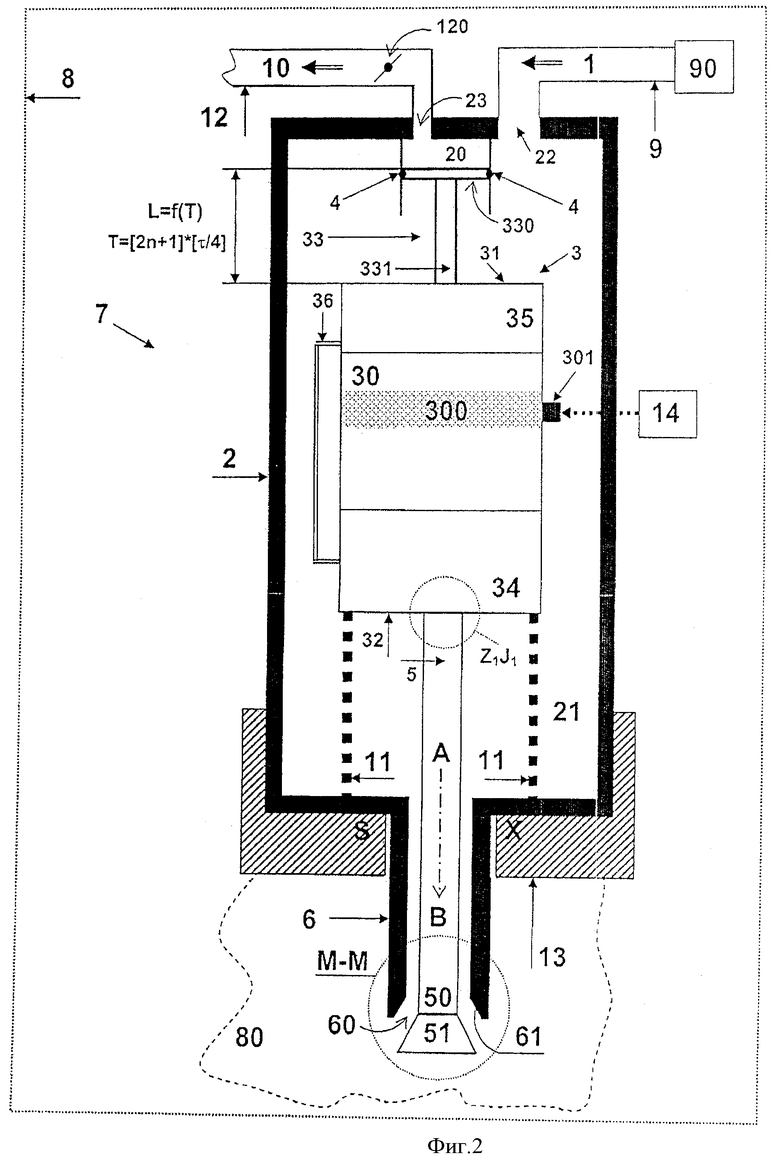

на фиг.2 схематично показан инжектор в соответствии с настоящим изобретением, установленный в двигателе и оборудованный иглой с так называемой выходящей головкой, связанной с рабочим элементом, установленным в двигателе в осевом направлении;

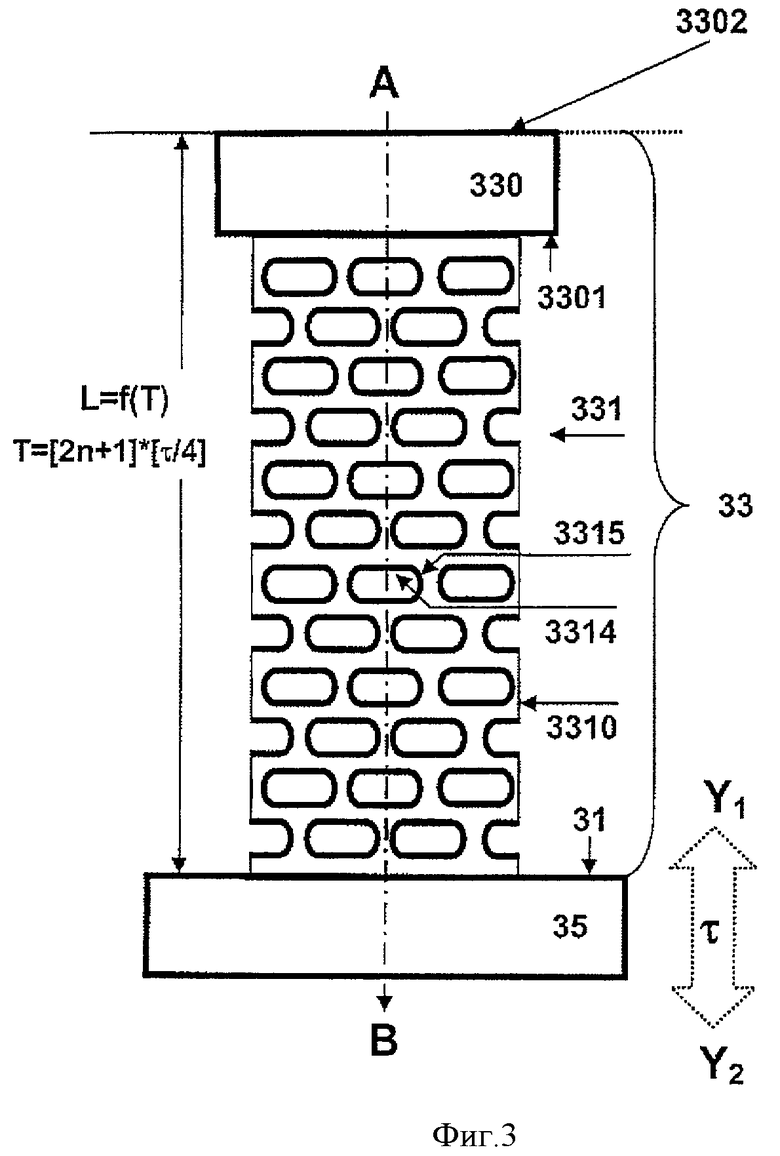

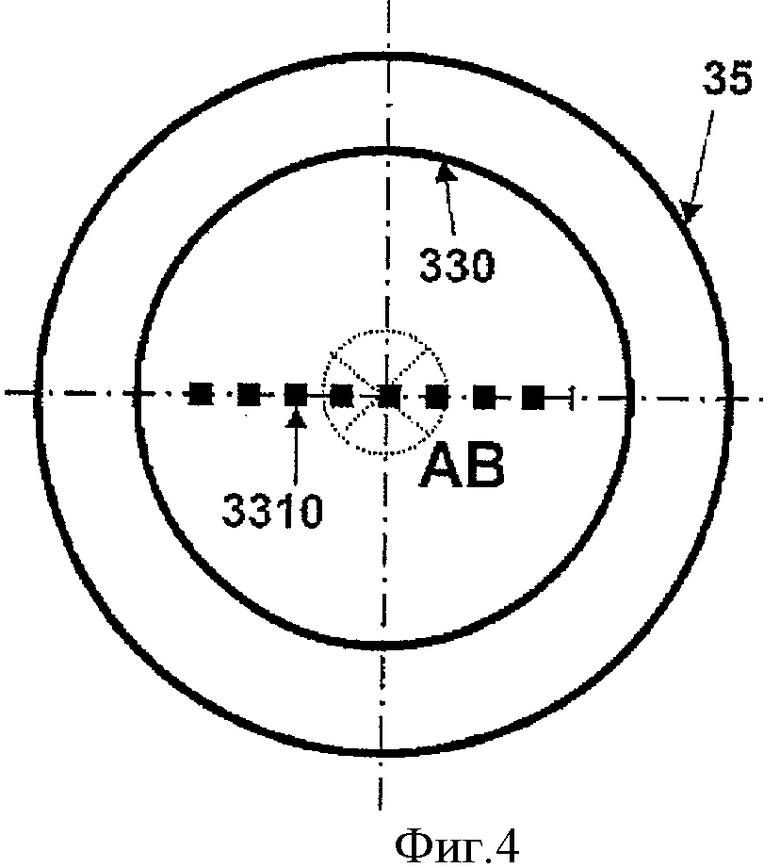

на фиг.3 и 4 показан проникающий элемент инжектора в соответствии с настоящим изобретением, содержащий поршень и промежуточное перфорированное тело с одномерным поперечным сечением, виды сбоку и сверху соответственно;

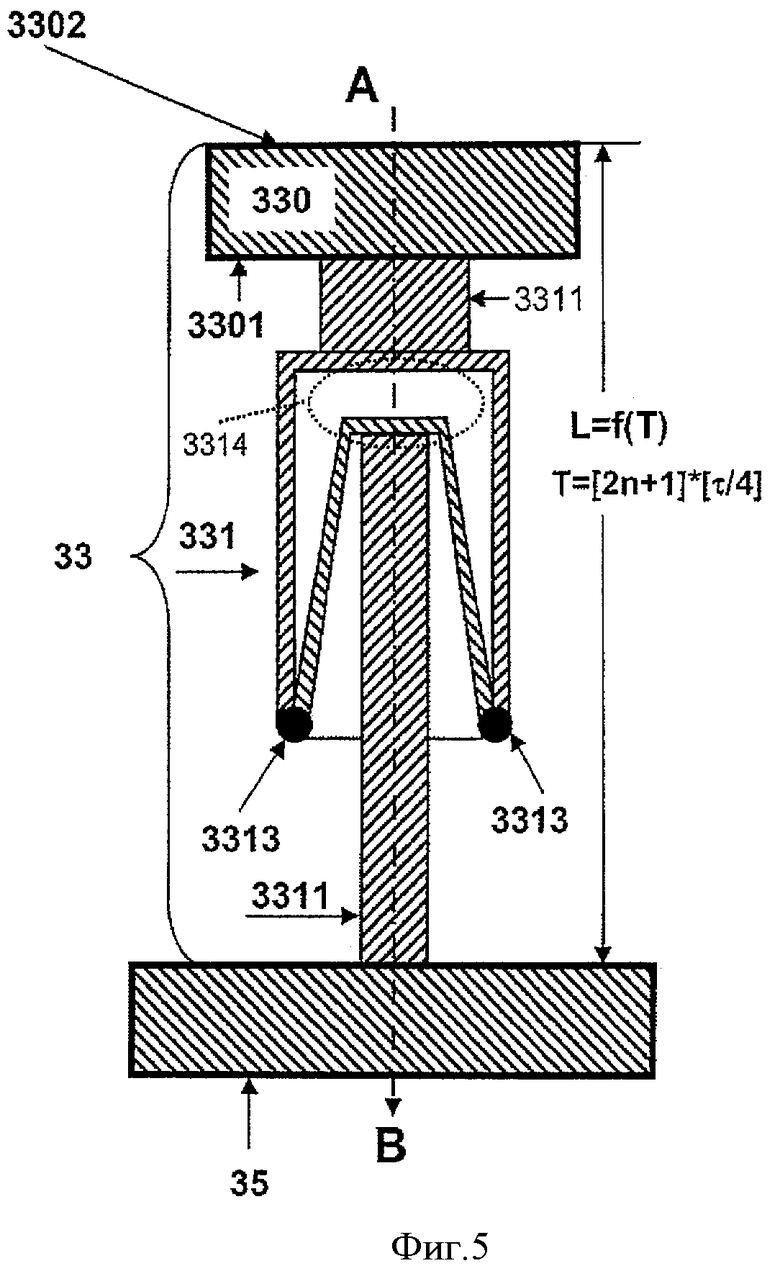

на фиг.5 схематично показан проникающий элемент инжектора в соответствии с настоящим изобретением, содержащий поршень и промежуточное тело, содержащее, по меньшей мере, один изгиб, вид в продольном разрезе;

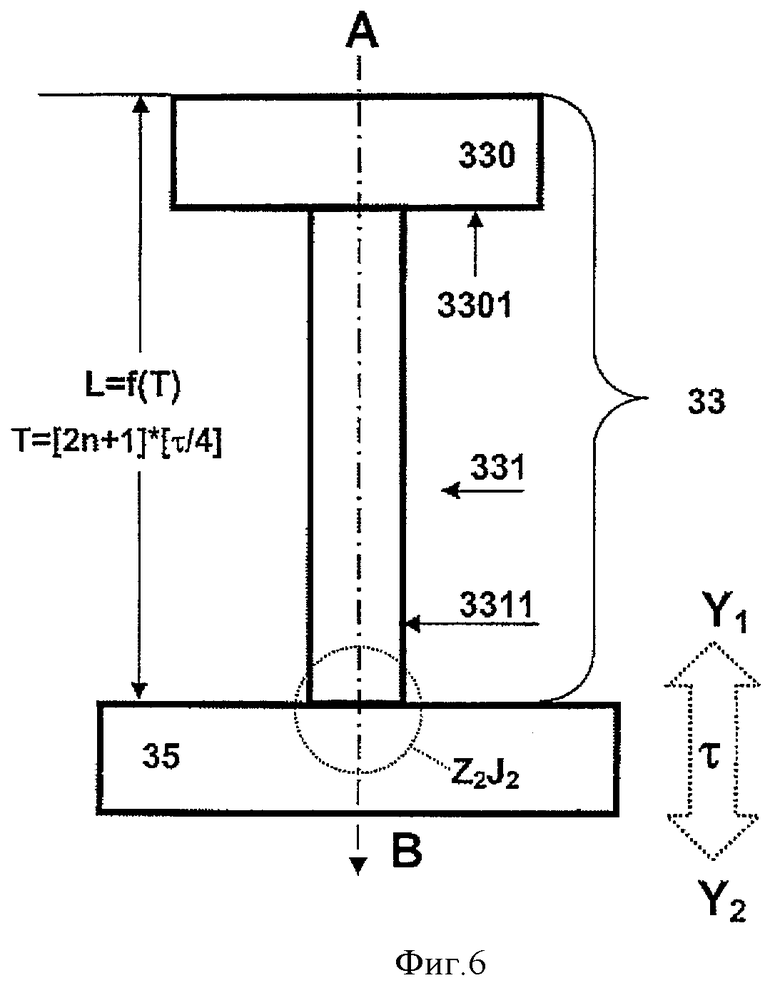

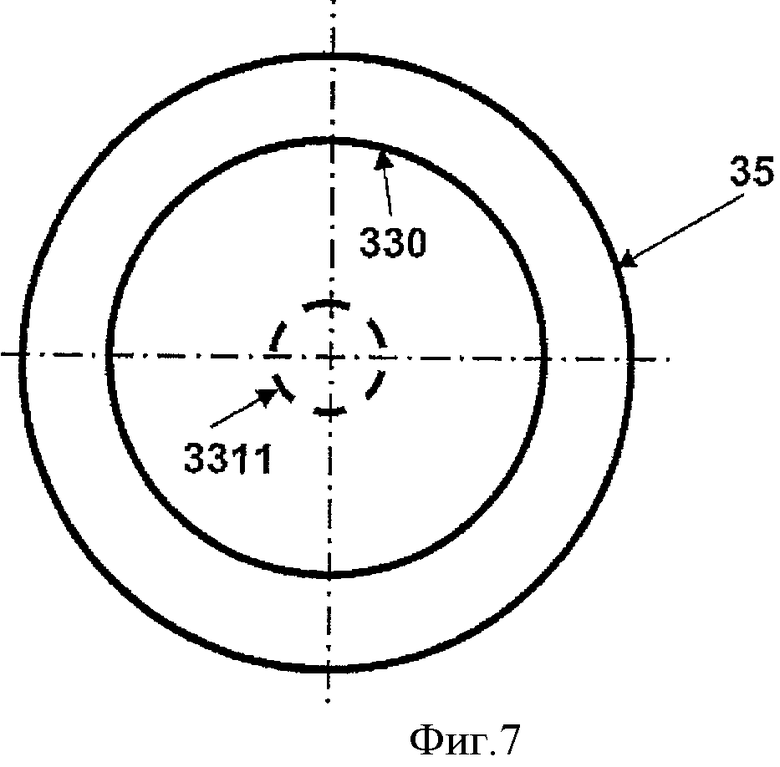

на фиг.6 и 7 показан проникающий элемент инжектора в соответствии с настоящим изобретением, содержащий поршень и промежуточное тело с двумерным сплошным поперечным сечением, виды сбоку и сверху соответственно;

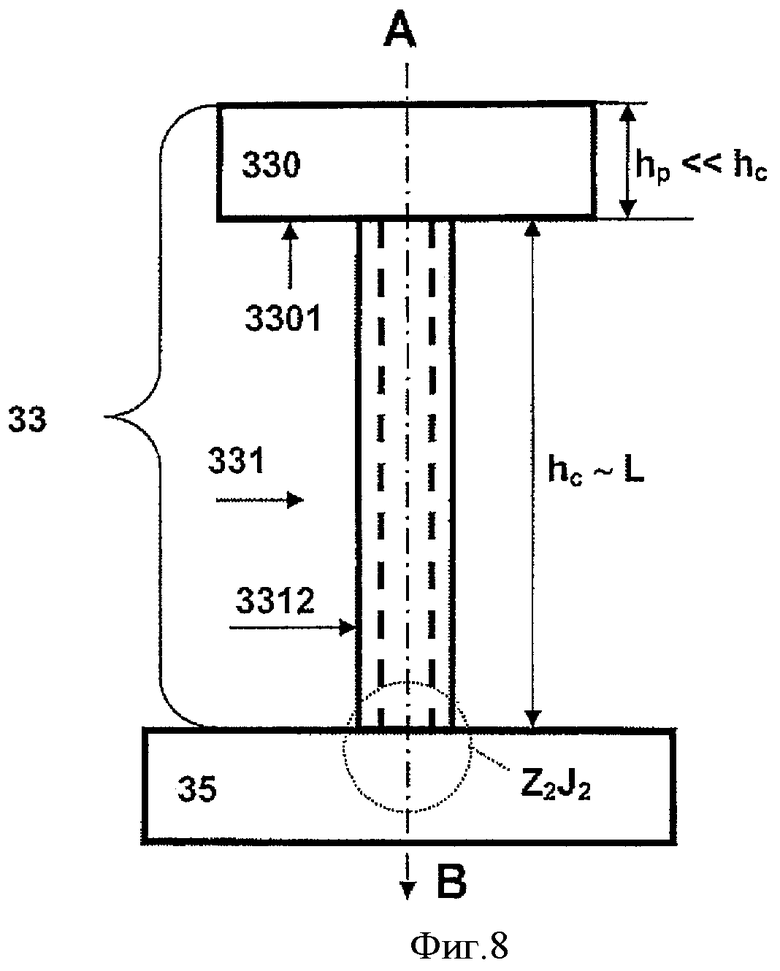

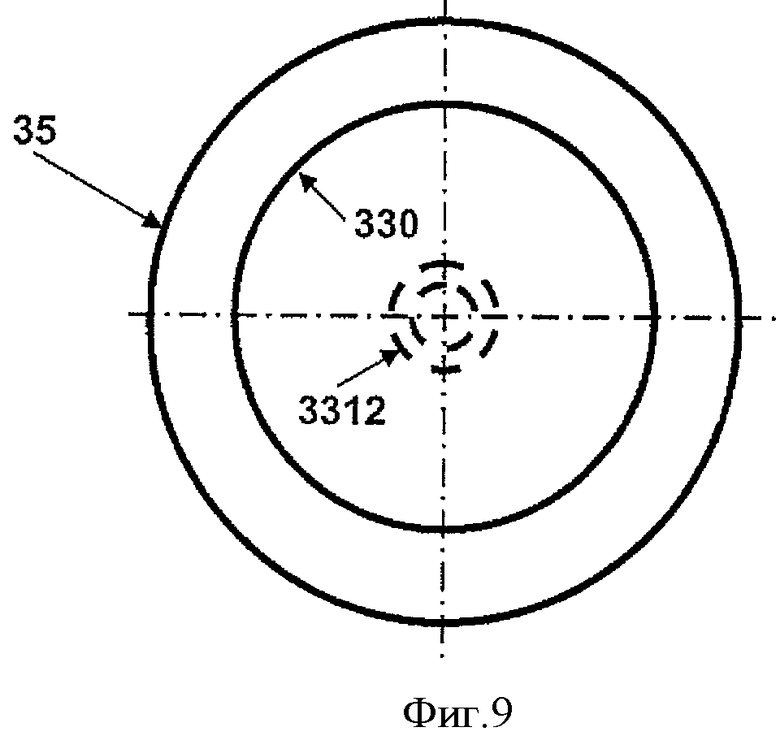

на фиг.8 и 9 показан проникающий элемент инжектора в соответствии с настоящим изобретением, содержащий поршень и промежуточное тело с двумерным полым поперечным сечением, виды сбоку и сверху соответственно;

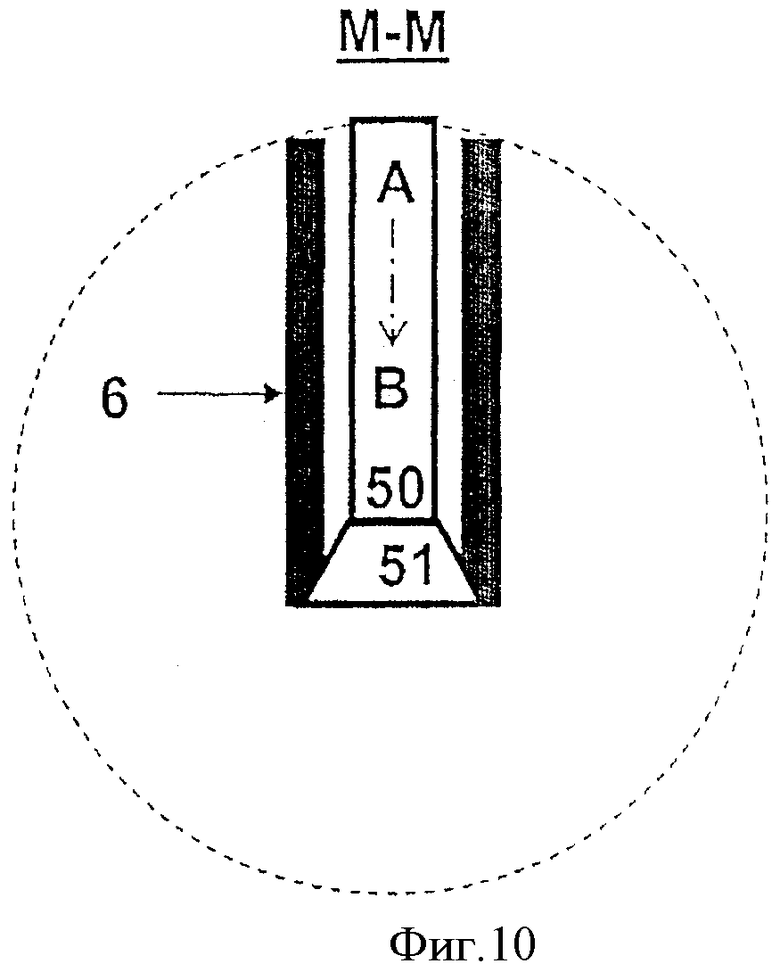

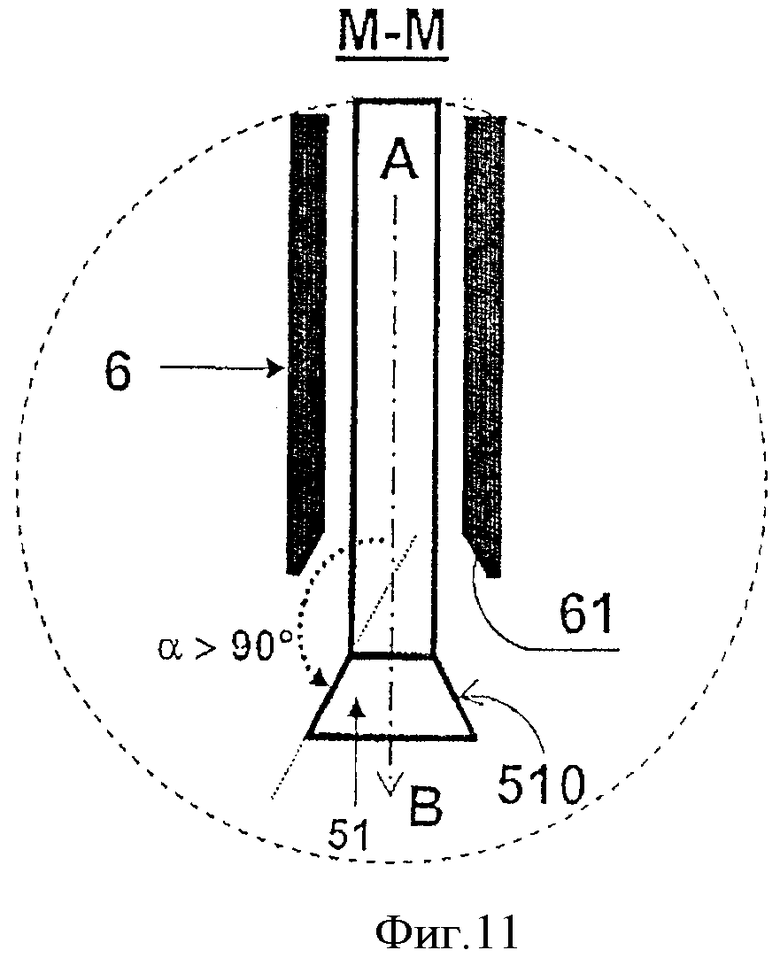

на фиг.10 и 11 показаны схемы, иллюстрирующие работу клапана, образованного жиклером и иглой с выходящей головкой, в закрытом и открытом состоянии соответственно.

На фиг.1 показано уже описанное выше известное решение.

Устройство 7 впрыска или инжектор в соответствии с настоящим изобретением, показанный на фиг.2-11, предназначен для впрыска сжатой текучей среды 1 наружу инжектора 7. Например, может впрыскиваться топливо 1 под давлением:

- в камеру 80 сгорания двигателя 8 внутреннего сгорания (фиг.2),

- во впускной воздушный трубопровод (не показан), или

- в выпускной трубопровод (не показан) и, в частности, в очистное средство, установленное в указанном выпускном трубопроводе, чтобы способствовать в нем реакции окисления сажи.

Инжектор 7 имеет главную ось впрыска АВ, которая предпочтительно совпадает с осью его симметрии.

Инжектор 7 содержит по меньшей мере один корпус 2 предпочтительно цилиндрической (например, круглой) формы, содержащий по меньшей мере одну осевую полость 20 (расточное отверстие), заполненную сжатой текучей средой 1 и открытую во внутреннее пространство 21 корпуса 2. Как показано на фиг.2, корпус 1 может быть соединен с по меньшей мере одним контуром 9 высокого давления двигателя 8 через по меньшей мере одно первое отверстие 22 высокого давления. Контур 9 высокого давления содержит по меньшей мере одно средство 90 обработки сжатой текучей среды 1, содержащее, например, насос, резервуар, фильтр и клапан. Как в вышеупомянутом известном решении, в корпусе 2 можно выполнить каналы подачи сжатой текучей среды 1 для соединения герметичного контура 9 с отверстием 22 высокого давления.

Инжектор 7 содержит также по меньшей мере один рабочий элемент 3, имеющий блок цилиндрической (например, круглой) формы, включающий в себя по меньшей мере одну электроактивную часть 30 с электроактивным материалом 300. Этот материал предназначен для создания вибраций (показанных стрелкой Y1Y2 на фиг.3, 5, 6 и 8) с заранее заданной частотой ν, например, ультразвуковой, которая может составлять примерно от 20 кГц до 60 кГц, т.е. с заданным периодом τ вибраций, находящимся в пределах примерно от 50 мкс до 16 мкс. Например, для стали длина волны λ вибраций составляет примерно 10-1 м при ν=50 кГц (τ=20 мкс). Рабочий элемент 3 содержит по меньшей мере одно средство 14 возбуждения, выполненное с возможностью приведения электроактивной части 30 в состояние вибрации (в частности, в осевом направлении) с указанным заданным периодом τ.

Блок может быть совмещен с рабочим элементом 3 (фиг.2) и может содержать первую фронтальную сторону 31, продолженную в осевом направлении проникающим элементом 33, и вторую фронтальную сторону 32, противоположную в осевом направлении первой стороне 31. Линейные размеры проникающего элемента 33, например его ширина, измеренная перпендикулярно к оси АВ, и/или его длина, измеренная вдоль оси АВ, меньше линейных размеров блока. Проникающий элемент 33 может содержать поршень 330, по существу герметично заходящий (например, в осевом направлении) в полость 20 и обеспечивающий гидравлическую связь между рабочим элементом 3 и корпусом 2. Указанная гидравлическая связь работает аналогично гидроцилиндру за счет разности давлений, действующих на поршень 330, между сжатой текучей средой 1 (поступающей из зон высокого давления инжектора 7 во внутреннее пространство 21 корпуса 2 на фиг.2) и этой же текучей средой 10 с низким давлением, поступающей из зон низкого давления инжектора 7, представленных на фиг.2 в виде контура 12 низкого давления, связанного с полостью 20 через отверстие 23 низкого давления и по меньшей мере одно запорное средство 120, такое как клапан.

Рабочий элемент 3 установлен с возможностью перемещения в корпусе 2. Таким образом, рабочий элемент 3 может совершать в нем колебательные движения в осевом направлении. Он может также вращаться вокруг своей оси АВ. Благодаря указанной гидравлической связи рабочий элемент 3 можно приводить в заранее определенное осевое положение относительно корпуса 2 и сохранять это положение неизменным во время установившегося режима работы инжектора 7, т.е. во время его работы при заранее заданной температуре, кроме фаз запуска и остановки двигателя 8.

Согласно изобретению осевая длина L (так называемая акустическая длина) проникающего элемента 33 выбрана такой, что время Т распространения акустических волн, возникающих при вибрациях электроактивной части рабочего элемента и распространяющихся вдоль этой длины, удовлетворяет следующему уравнению:

где n - коэффициент-множитель, являющийся целым положительным числом.

Понятно, что осевая акустическая длина L и линейные осевые размеры (не акустические) проникающего элемента 33 в целом представляют собой две разные физические величины. Следует отметить, что на фиг.2-3, 5-6, 8 представлены частные случаи, когда эти два значения совпадают.

Предпочтительно проникающий элемент 33 содержит по меньшей мере одно промежуточное тело 331, расположенное в осевом направлении между поршнем 330 и первой фронтальной стороной 31. Кроме того, поршень 330 выступает в радиальном направлении относительно промежуточного тела 331.

Благодаря этой конструкции можно выполнить проникающий элемент 33 более легким, а также выполнить на поршне 330 первую опорную поверхность 3301 (фиг.3, 5-6, 8), обращенную к первой фронтальной стороне 31 и выполненную с возможностью передачи на промежуточное тело 331 (и в конечном счете на рабочий элемент 3) силы давления от сжатой текучей среды 1. Таким образом, сжатая текучая среда 1 может толкать поршень 330 (и, следовательно, рабочий элемент 3) в осевом направлении, действуя на первую опорную поверхность 3301 (фиг.3, 5-6, 8) в направлении наружу корпуса 2 противоположно стрелке АВ, показанной на фиг.2.

Предпочтительно осевая акустическая длина hp поршня 330 является ничтожной по сравнению с акустической длиной hc промежуточного тела 331, т.е. hp<<hc (фиг.8). Точно так же линейная осевая толщина (не акустическая) поршня 330 может быть ничтожной по сравнению с линейными осевыми размерами (не акустическими) промежуточного тела 331. Это позволяет сделать проникающий элемент 33 более легким.

Промежуточное тело 331 может быть одним из следующих:

(a) первым телом 3310 (таким как пластинка 3310, показанная на фиг.3-4), имеющим поперечно к указанной оси АВ по меньшей мере одно одномерное сечение;

(b) вторым телом 3311 (таким как сплошной осевой стержень 3311 круглой цилиндрической формы, показанный на фиг.5-7), имеющим поперечно к указанной оси АВ по меньшей мере одно сплошное двумерное сечение;

(c) третьим телом 3312 (таким как трубка 3312, показанная на фиг.8-9), имеющим поперечно к указанной оси АВ по меньшей мере одно полое двумерное сечение. Благодаря этому можно еще больше облегчить проникающий элемент 33.

Предпочтительно промежуточное тело 331 выполняют перфорированным (фиг.3, 5). Это тоже позволяет уменьшить вес проникающего элемента 33.

Промежуточное тело 331 может содержать по меньшей мере один изгиб 3313. На фиг.5 показан вариант выполнения промежуточного тела 331, содержащего два загиба 3313, расположенных симметрично относительно оси АВ. Кроме того, указанное промежуточное тело 331 может содержать по меньшей мере одну зону 3314 осевой прерывистости, как показано на фиг.3, за счет выполнения осевого отверстия 3315 и, как показано на фиг.5, за счет выполнения прерывистого сплошного осевого стержня 3311.

Благодаря этому можно уменьшить только осевой размер указанного промежуточного тела 331, не меняя его осевую акустическую длину L.

Инжектор 7 содержит по меньшей мере одно сопло 6, вытянутое вдоль оси АВ и содержащее вокруг этой оси АВ отверстие 60 впрыска и седло 61. С противоположной стороны сопло 6 соединено с корпусом 2 (фиг.2). Линейные размеры корпуса 2, например его ширина, измеренная перпендикулярно к оси АВ, и/или его длина, измеренная вдоль оси АВ, могут превышать линейные размеры сопла 6. Плотность корпуса 2 может превышать плотность сопла 6.

Инжектор 7 содержит по меньшей мере одну иглу 5. Она расположена вдоль указанной оси АВ, и ее свободный конец 50 образует клапан в зоне контакта с седлом 61. С противоположной стороны игла 5 соединена с блоком рабочего элемента 3, в частности с его второй фронтальной стороной 32 через первую зону Z1J1 соединения (фиг.2). Линейные размеры рабочего элемента 3, например его ширина, измеренная перпендикулярно к оси АВ, и/или его длина, измеренная вдоль оси АВ, могут превышать линейные размеры иглы 5. Плотность рабочего элемента 3 может превышать плотность иглы 5. Рабочий элемент 3 выполнен с возможностью приведения иглы 5 в состояние вибрации с указанным заданным периодом т, обеспечивая между ее концом 50 и седлом 61 сопла 6 относительное движение, которое может поочередно открывать и закрывать клапан, как показано на фиг.10-11. Таким образом, рабочий элемент 3 выполняет функцию активного «ведущего» элемента, управляющего иглой 5, которая представляет собой пассивный управляемый «ведомый» элемент.

Благодаря этому выходящий из сопла 6 при открывании клапана слой сжатой текучей среды 1 оказывается измельченным на мелкие капельки (не показаны). При использовании инжектора 7 для впрыска топлива в камеру 80 сгорания мелкие капельки способствует образованию более однородной смеси воздух/топливо, что делает двигатель 8 менее загрязняющим атмосферу и более экономичным.

Предпочтительно конец 50 иглы 5, образующий клапан, продолжен в продольном направлении вдоль оси АВ противоположно рабочему элементу 3 головкой 51, перекрывающей седло 61, обеспечивая лучшую герметичность инжектора 7 при закрытом клапане (фиг.10).

На фиг.2, 10-11 представлен вариант иглы 5 с так называемой выходящей головкой 51, имеющей форму (предпочтительно в виде усеченного конуса), расширяющуюся в направлении по стрелке АВ на фиг.2 от корпуса 2 наружу сопла 6 в камеру 80 сгорания. Предпочтительно по меньшей мере одна боковая стенка 510 (в виде усеченного конуса в примере, показанном на фиг.11) головки 51 образует с осью АВ заранее заданный тупой угол α (α>90°). Клапан образован в зоне контакта выходящей головки 51 с седлом 61. Выходящая головка 51 закрывает седло 61 с наружной стороны сопла 61 (противоположной корпусу 1 по стрелке АВ на фиг.2). Седло 61 сопла 6 может иметь соответствующую форму (предпочтительно в виде усеченного конуса), расширяющуюся в направлении наружу сопла 6. Это позволяет улучшить герметичность инжектора 7 при закрытом клапане (фиг.10).

Как показано на фиг.2, блок содержит по меньшей мере одну часть 34, называемую усилителем 34, соединенную в осевом направлении с иглой 5 в месте второй фронтальной стороны 32, при этом электроактивная часть 30 и игла 5 расположены в осевом направлении по обе стороны от усилителя 34. Этот усилитель выполнен с возможностью передачи вибраций от электроактивного материала 300 на иглу 5, усиливая их таким образом, чтобы перемещения иглы 5 на уровне клапана превышали общую деформацию электроактивного материала 300. Усилитель 34 может иметь по существу цилиндрическую, например круглую, форму (фиг.2). В альтернативном варианте усилитель 34 может иметь другую форму (не показана), например форму усеченного конуса, сужающегося вдоль оси АВ в направлении от электроактивной части 30 к игле 5.

Кроме того, блок содержит по меньшей мере одну другую часть 35, называемую задней массой 35, при этом усилитель 34 и задняя масса 35 расположены в осевом направлении по обе стороны от электроактивной части 30. Задняя масса 35 содержит стенку, расположенную в осевом направлении противоположно электроактивной части 30 и совпадающую с первой фронтальной стороной 31 блока.

Задняя масса 35 способствует более однородному распределению (поперечно к оси АВ) осевых напряжений, действующих на электроактивный материал 300 в результате механических воздействий. В результате может быть уменьшено количество трещин и/или изломов электроактивного материала 300, например, во время сборки и/или во время работы инжектора 7.

Предпочтительно электроактивный материал 300 является пьезоэлектрическим материалом, который может представлять собой, например, одну или несколько керамических пьезоэлектрических шайб, наложенных в осевом направлении друг на друга, образуя электроактивную часть 30 блока. Задаваемые деформации этого электроактивного материала 300, например периодические деформации с заданным периодом (создают акустические волны в инжекторе, которые в конечном счете приводят к относительным продольным движениям головки 51 иглы 5 по отношению к седлу 61 сопла 6, чтобы поочередно открывать и закрывать клапан, как было указано выше со ссылкой на фиг.2 и 10-11. Эти задаваемые деформации задаются соответствующим средством 14 возбуждения, выполненным с возможностью приведения электроактивной части 30 блока в состояние вибрации с заданным периодом т, например, при помощи электрического поля, создаваемого разностью потенциалов, прикладываемой через провода (не показаны) на электроды 301, неподвижно соединенные с пьезоэлектрическим электроактивным материалом 300. Альтернативно, электроактивный материал 300 может быть магнитострикционным материалом. Задаваемые деформации этого материала задаются соответствующими средствами возбуждения (не показаны), например, при помощи магнитной индукции от задаваемого магнитного поля, получаемого, например, при помощи не показанного возбудителя, в частности катушки, неподвижно соединенной, например, с блоком, или при помощи катушки, охватывающей блок.

Усилитель 34, электроактивная часть 30 и задняя масса 35, с одной стороны, прижаты друг к другу средством 36 предварительного нагружения, выполненным с возможностью по меньшей мере частичного предварительного нагружения указанного блока, а с другой стороны, выполнены с возможностью прохождения через них акустических волн, инициируемых вибрациями электроактивной части 30.

Благодаря этому рабочий элемент (с проникающим элементом 33 с одной стороны и с иглой 5 с другой стороны) образует среду распространения акустических волн, имеющую акустическое сопротивление I, зависящее от площади «Е» среды в перпендикулярном к оси АВ сечении, от плотности «ρ» среды и от скорости «с» звука в среде: I=f1(Σ, ρ, с). Таким образом, открывание клапана инжектора 7 может быть малочувствительным к давлению в камере 80 сгорания за счет управления перемещением конца 50 иглы 5. Точно так же, учитывая указанную задаваемую акустическую длину L проникающего элемента 33, описанную при помощи уравнения (Е1), можно удерживать динамически неподвижно или фиксированно в осевом направлении вторую опорную поверхность 3302 (и в целом поршень 330) проникающего элемента 33, направленную к полости 20, так что после установления контакта с текучей средой 1 будет передаваться осевое усилие, характерное для указанной гидравлической связи, с целью регулирования указанного заранее заданного осевого положения рабочего элемента 3 в инжекторе 7. Удержание второй опорной поверхности 3302 динамически неподвижной достигают за счет сохранения ее продольной скорости вдоль оси АВ, равной нулю, с использованием периодичности явления распространения акустических волн, исходящих от задней массы 35, в проникающем элементе 33.

Промежуточное тело 331 представляет собой тело, радиальные размеры которого, перпендикулярные к оси АВ, незначительны по сравнению с его линейными осевыми размерами (не акустическими). Как было указано выше, линейные осевые размеры (не акустические) поршня 300 (как и его осевая толщина) могут быть ничтожными по сравнению с линейными размерами промежуточного тела 331, следовательно, упрощенную акустическую модель проникающего элемента 33 можно представить в виде стержня (сплошного, как на фиг.6, или полого с продольным отверстием, например, как на фиг.8), вставленного в заднюю массу 35 во второй зоне соединения Z2J2. Распространение акустических волн связывает скачок напряжения (усилия) ΔF0 и скачок скорости Δν в соответствии с уравнением ΔF0=Σ×Δσ=Σ×z×Δν, где Σ - площадь поперечного сечения стержня, перпендикулярного к его главной оси АВ, например его оси симметрии; Δσ=z×Δv - скачок напряжения; z - акустический импеданс, определяемый уравнением z=ρ×с, где ρ - плотность стержня, а с - скорость звука в стержне. При этом подразумевается, что напряжение F0 положительно при сжатии, а скорость v является положительной в направлении распространения акустических волн. Произведение I=Σ×z=Σ×ρ×c, характеризующее акустические свойства стержня, сплошного или полого, называют «акустическим линейным импедансом» или «линейным импедансом».

Во второй зоне соединения Z2J2 происходит по меньшей мере один первый разрыв импеданса. Термин «разрыв» следует понимать как «изменение линейного импеданса I, превышающее заранее заданный порог, характеризующий разность между линейным импедансом на входе и линейным импедансом на выходе в направлении распространения акустических волн зоны разрыва линейного импеданса, находящейся в среде распространения акустических волн на незначительном расстоянии по сравнению с длиной волны, предпочтительно меньшем одной восьмой длины волны λ/8». Второй разрыв линейного импеданса I происходит на конце проникающего элемента 33 (или, если осевая акустическая длина hp поршня является ничтожной, на конце промежуточного тела 331), противоположном в осевом направлении задней массе 35. Что касается осевой акустической длины L=f(T), выражающей время акустического прохождения Т, то ее измеряют между первым и вторым разрывами линейного импеданса I.

Понятно, что вышеуказанное уравнение (Е1) следует рассматривать как проверенное с некоторым допуском, чтобы учитывать условия производства, например с допуском порядка ±10% от заданного периода τ, то есть порядка ±40% от четверти заданного периода τ/4. С учетом этого допуска уравнение (Е1) можно записать следующим образом:

На практике осевая акустическая длина L=f(T), выражающая время акустического прохождения Т, измеряемого на соответствующих деталях, производимых в промышленном масштабе, может иметь незначительное отклонение относительно контрольных значений, вычисленных при помощи вышеуказанного уравнения Е1. Эти небольшие отклонения могут быть связаны с эффектом присоединяемых масс. Эти массы могут, например, соответствовать направляющему утолщению (не показано) в плоскости, перпендикулярной к оси АВ, промежуточного тела 331. Указанный допуск позволяет учитывать указанный эффект присоединяемых масс, чтобы корректировать выражение для осевой акустической длины L=f(T) во время акустического прохождения при помощи вышеуказанного уравнения Е2.

Предпочтительно инжектор 7 может содержать средство 4 уплотнения, в радиальном направлении установленное между поршнем 330 и полостью 20 с образованием между ними зоны уплотнения, а в осевом направлении - между первой 3301 и второй 3302 опорными поверхностями поршня 330, чтобы препятствовать осевому просачиванию текучей среды 1, которое может нарушить баланс осевых сил, действующих на поршень 330, и в итоге нарушить указанную гидравлическую связь.

Поскольку вторая опорная поверхности 3302 поршня 330 является динамически неподвижной с учетом задаваемой осевой акустической длины L=f(T) проникающего элемента 330, описанной по меньшей мере одним из вышеуказанных уравнений (Е1) или (Е2), наличие прокладки не задерживает вибрации Y1Y2 задней массы (и в целом рабочего элемента 3) и в конечном счете не мешает открыванию и/или закрыванию клапана инжектора 7.

Можно установить средства 11 упругого возврата рабочего элемента 3 для удержания головки 51 иглы 5 в положении опоры на седло 61 сопла 6, обеспечивая закрывание клапана в отсутствие текучей среды 1 и, следовательно, замыкание гидравлической связи, например, после сборки инжектора 7 и перед его подключением к контуру 9 высокого давления текучей среды 1 во время его установки на головке блока цилиндров 13 двигателя 8. Предпочтительно это позволяет предохранять внутреннее пространство 21 инжектора 7 от попадания пыли, которое может привести к короткому замыканию между электродами 301 электроактивной части 30.

Средства 11 возврата могут быть выполнены в виде спиралевидной пружины, установленной вдоль оси АВ на выходе корпуса 2 по отношению к направлению потока сжатой текучей среды 1 в сторону сопла 6.

Изобретение относится к устройству впрыска текучей среды под давлением, например топлива, в частности, для двигателя внутреннего сгорания (ДВС). Устройство впрыска текучей среды (7) содержит корпус (2) и рабочий элемент (3). Корпус (2) содержит по меньшей мере одну осевую полость (20), заполненную текучей средой (1) под давлением. Полость (20) открывается во внутреннее пространство (21) корпуса (2). Рабочий элемент (3) содержит электроактивную часть (30), первую (31) и вторую (32) фронтальные стороны. Первая фронтальная сторона (31) продолжена проникающим элементом (33). Проникающий элемент (33) содержит поршень (330), заходящий в полость (20) и обеспечивающий гидравлическую связь между рабочим элементом (3) и корпусом (2). Рабочий элемент (3) приводится в состояние вибрации средством возбуждения электроактивной части (30) с заданным периодом τ. Длина (L) проникающего элемента (33) выбрана такой, что время (Т) распространения проходящих вдоль этой длины (L) акустических волн соответствует уравнению Т=[2n+1]×[τ/4], где n является коэффициентом-множителем и представляет собой целое положительное число. Технический результат заключается в повышении герметичности гидравлической связи между возвратно-поступательно перемещающимся поршнем (330) и осевой полостью(20). 2 н. и 13 з.п. ф-лы, 11 ил.

1. Устройство (7) впрыска текучей среды (1) под давлением, имеющее главную ось впрыска (АВ) и содержащее, по меньшей мере

корпус (2), имеющий по меньшей мере одну осевую полость (20), заполненную текучей средой (1) под давлением и открывающуюся во внутреннее пространство (21) корпуса (2),

рабочий элемент (3), содержащий блок, включающий в себя по меньшей мере одну электроактивную часть (30) с электроактивным материалом (300) и имеющий первую фронтальную сторону (31), продолженную в осевом направлении проникающим элементом (33), и вторую фронтальную сторону (32), противоположную в осевом направлении первой стороне (31), при этом рабочий элемент (3) установлен в корпусе (2) с возможностью перемещения в осевом направлении, а проникающий элемент (33) содержит поршень (330), по существу, герметично заходящий в полость (20) и обеспечивающий гидравлическую связь между рабочим элементом (3) и корпусом (2),

средство возбуждения, выполненное с возможностью приведения электроактивной части (30) рабочего элемента (3) в состояние вибрации с заданным периодом τ,

отличающееся тем, что осевая длина (L) проникающего элемента (33) выбрана такой, что время Т распространения акустических волн, возникающих при вибрациях электроактивной части (30) рабочего элемента (3) и распространяющихся вдоль этой длины (L), удовлетворяет следующему уравнению: Т=[2n+1]·[τ/4], где n является коэффициентом-множителем, являющимся целым положительным числом.

2. Устройство (7) по п.1, отличающееся тем, что проникающий элемент (33) содержит по меньшей мере одно промежуточное тело (331), расположенное в осевом направлении между поршнем (330) и первой фронтальной стороной (31), при этом поршень (330) выступает в радиальном направлении относительно промежуточного тела (331).

3. Устройство (7) по п.2, отличающееся тем, что промежуточное тело (331) выполнено или в виде первого тела (3310), имеющего поперечно к указанной оси (АВ) по меньшей мере одно одномерное сечение; или в виде второго тела (3311), имеющего поперечно к указанной оси (АВ) по меньшей мере одно сплошное двумерное сечение; или в виде третьего тела (3312), имеющего поперечно к указанной оси (АВ) по меньшей мере одно полое двумерное сечение.

4. Устройство (7) по п.2, отличающееся тем, что промежуточное тело (331) выполнено перфорированным.

5. Устройство (7) по п.3, отличающееся тем, что промежуточное тело (331) выполнено перфорированным.

6. Устройство (7) по любому из пп.1-5, отличающееся тем, что содержит средство (4) уплотнения, установленное в радиальном направлении между поршнем (330) и полостью (20).

7. Устройство (7) по любому из пп.1-5, отличающееся тем, что содержит по меньшей мере одну иглу (5), а блок содержит по меньшей мере одну часть (34), называемую усилителем (34), связанную в осевом направлении с иглой (5) в месте второй фронтальной стороны (32), при этом электроактивная часть (30) и игла (5) расположены в осевом направлении по обе стороны от указанного усилителя (34).

8. Устройство (7) по п.6, отличающееся тем, что содержит по меньшей мере одну иглу (5), а блок содержит по меньшей мере одну часть (34), называемую усилителем (34), связанную в осевом направлении с иглой (5) в месте второй фронтальной стороны (32), при этом электроактивная часть (30) и игла (5) расположены в осевом направлении по обе стороны от указанного усилителя (34).

9. Устройство (7) по п.7, отличающееся тем, что блок содержит по меньшей мере одну другую часть (35), называемую задней массой (35), при этом усилитель (34) и задняя масса (35) расположены в осевом направлении по обе стороны от электроактивной части (30), причем задняя масса (35) содержит стенку, противоположную в осевом направлении электроактивной части (30) и совпадающую с первой фронтальной стороной (31) блока.

10. Устройство (7) по п.8, отличающееся тем, что блок содержит по меньшей мере одну другую часть (35), называемую задней массой (35), при этом усилитель (34) и задняя масса (35) расположены в осевом направлении по обе стороны от электроактивной части (30), причем задняя масса (35) содержит стенку, противоположную в осевом направлении электроактивной части (30) и совпадающую с первой фронтальной стороной (31) блока.

11. Устройство (7) по любому из пп.9 или 10, отличающееся тем, что блок совпадает с рабочим элементом (3), а усилитель (34), электроактивная часть (30) и задняя масса (35) прижаты друг к другу средством (36) предварительного нагружения и выполнены с возможностью прохождения через них акустических волн, вызванных вибрациями электроактивной части (30).

12. Устройство (7) по п.7, отличающееся тем, что содержит сопло (6) с отверстием (60) впрыска вокруг указанной оси (АВ) и седло (61), при этом с противоположной стороны сопло соединено с корпусом (2), а свободный конец (50) иглы (5), лежащий на указанной оси (АВ), образует клапан в зоне контакта с седлом (61), причем с противоположной стороны игла соединена с блоком рабочего элемента (3), который приводит эту иглу (5) в состояние вибрации, обеспечивая между ее концом (50) и седлом (61) сопла (6) относительное движение, поочередно открывающее и закрывающее клапан.

13. Устройство (7) по любому из пп.8-10, отличающееся тем, что содержит сопло (6) с отверстием (60) впрыска вокруг указанной оси (АВ) и седло (61), при этом с противоположной стороны сопло соединено с корпусом (2), а свободный конец (50) иглы (5), лежащий на указанной оси (АВ), образует клапан в зоне контакта с седлом (61), причем с противоположной стороны игла соединена с блоком рабочего элемента (3), который приводит эту иглу (5) в состояние вибрации, обеспечивая между ее концом (50) и седлом (61) сопла (6) относительное движение, поочередно открывающее и закрывающее клапан.

14. Устройство (7) по п.11, отличающееся тем, что содержит сопло (6) с отверстием (60) впрыска вокруг указанной оси (АВ) и седло (61), при этом с противоположной стороны сопло соединено с корпусом (2), а свободный конец (50) иглы (5), лежащий на указанной оси (АВ), образует клапан в зоне контакта с седлом (61), причем с противоположной стороны игла соединена с блоком рабочего элемента (3), который приводит эту иглу (5) в состояние вибрации, обеспечивая между ее концом (50) и седлом (61) сопла (6) относительное движение, поочередно открывающее и закрывающее клапан.

15. Двигатель (8) внутреннего сгорания, содержащий устройство (7) впрыска текучей среды (1) под давлением по любому из пп.1-14.

| US 2008210773 А1, 04.09.2008 | |||

| Видоизменение приспособления для транспозиции в ручных гармониях, охарактеризованное в патенте № 12806 | 1929 |

|

SU20933A1 |

| Способ консервирования хлороформа | 1928 |

|

SU18743A1 |

| US 2009014554 A1, 15.01.2009 | |||

| АНТИГЕННЫЙ РЕЦЕПТОР | 2020 |

|

RU2832189C2 |

Авторы

Даты

2012-12-27—Публикация

2009-07-29—Подача