Изобретение относится к дорожно-строительным материалам, в частности к модифицирующей композиции, и способу их получения и может быть использовано на устройстве покрытий автомобильных дорог, аэродромов, мостов в различных климатических зонах.

Федеральная целевая программа «Развитие транспортной системы России» определяет необходимость разработки и внедрения в практику дорожного строительства модифицированных асфальтобетонных смесей, обеспечивающих долговечность дорожных покрытий. К самым известным и распространенным полимерным материалам, позволяющим значительно улучшить свойства дорожных покрытий, относятся резиновые порошки, получаемые при утилизации шин и других резиновых изделий, изготовленных на основе неполярных каучуков.

Известно, что введение резинового порошка в асфальтобетонные смеси улучшает эксплуатационные свойства асфальтобетонов (В.А. Кузнецов и др. Авторское свидетельство № 292917, 1971 г. Б.М. Слепая. «Исследование влияния резинового порошка на свойства асфальтобетона». г. Балашиха, Изд. СоюзДорНИИ, 1972 г. «Дорожный асфальтобетон». /Под редакцией профессора Л.Б. Гезенцвея. г. Москва, Изд. «Транспорт», 1985 г.).

Резиновые порошки получают в результате переработки вторичных материальных ресурсов, в основном, вышедших из эксплуатации шин и других резиновых изделий, изготовленных на основе неполярных каучуков. Данный процесс имеет большую экологическую и экономическую значимость. Теоретические основы создания методов разрушения утильных эластомерных материалов разработаны давно и связаны с аномальной температурно-скоростной зависимостью прочности этих материалов при разрушении.

К таким порошкам установлены следующие требования:

- размер частиц не более 1,0 мм;

- величина удельной геометрической поверхности не менее 3500 см2/г;

- максимальная температура в зоне измельчения не должна превышать 150°С.

Получаемые резиновые порошки, удовлетворяющие приведенным выше показателям, достаточно быстро диспергируются в битуме, вводимом в асфальтобетонную смесь, и не приводят к увеличению времени изготовления этих смесей. Кроме того, подобные резиновые порошки, их принято называть активными, сохраняют основные физико-химические свойства шинных резин, что обеспечивает им способность соединения на молекулярном уровне с нефтяными битумами.

Процессы измельчения утильных резин начали широко распространятся в середине прошлого века (Г.Н. Зачесова, А.Н. Жеребцов, Л.А. Зиновьева. «Получение и применение тонкоизмельченных порошков резин и порошкового регенерата». Тематический обзор, Москва, 1987 г.). В настоящее время широко используются следующие методы получения резиновых порошков:

- криогенный метод - механическое разрушение утильных резин при сверхнизких температурах;

- механический метод измельчения при положительных температурах под действием деформации всестороннего сжатия и сдвига с использованием вальцев и экструдеров.

Данные способы позволяют получать резиновые порошки с размером частиц до 1,0 мм, но частицы имеют гладкую поверхность и низкую удельную геометрическую поверхность и не являются активными, что не позволяет получать достаточно однородный состав композиции при вводе их в АБС при температуре 180-220°С. Однако в России и других странах данные методы измельчения широко распространены. Криогенный способ используется фирмами «INTEC» (Германия), «WIRTECH» (Швейцария), ЗАО «КАМЭКОТЕХ» (Россия) и др. Механический способ используют фирмы «MEWA Recycling Maschinen und Anlagenbau GmbH (Германия), ОАО «Чеховский регенератный завод» (Россия) и многие другие.

В настоящее время для получения активных порошков, необходимых для модификации асфальтобетонных смесей, используются две модели диспергаторов.

На диспергаторах, используемых в производстве ООО «Новый Каучук» (патент RU 2173634), процесс получения активных порошков осуществляется по технологии высокотемпературного сдвигового измельчения, основанного на использовании явления множественного растрескивания резин в условиях интенсивного сжатия, сдвига и нагрева до 170°С.

На оборудовании фирмы «АСТОР» (RU № 2254992 (заявка RU № 2004111337/12) 2004 год) в результате одновременного воздействия объемного сжатия, сдвиговых деформаций, разности угловых скоростей поверхностей измельчающего инструмента и интенсивного трения поверхностных слоев материала, процесс измельчения напряженной резины в воздушной среде представляет собой цепной механохимический процесс чередования взаимообусловленных физических и химических стадий. Важной особенностью измельчения резин в аппаратах фирмы «АСТОР» является сравнительно низкая температура процесса (145-150°С). При данных температурах сохраняется эластическая составляющая деформации резин, что обеспечивает повышенную способность порошков к совмещению с нефтяными битумами. Это приводит к повышению прочности, к снижению образования трещин и колеи в асфальтобетонных дорожных покрытиях.

Таким образом, термомеханическая деструкция резин при измельчении является наиболее актуальной при получении резиновых порошков для модификации асфальтобетонных смесей.

Известна модифицирующая композиция (RU 2377262 С1, 2009), включающая активный резиновый порошок с высокой удельной поверхностью, полученный термомеханическим измельчением, с размером частиц не более 0,8 мм, наполнитель, представляющий собой метасиликат игольчатой структуры, инициатор гелеобразования и структурирующий агент.

Однако оборудование для получения таких активных резиновых порошков является сложным и очень дорогостоящим, что приводит к получению дорогого активного резинового порошка и к увеличению конечной стоимости асфальтобетонных смесей.

Кроме того, в настоящее время в основном для измельчения утильных резин используют методы получения резиновых порошков, в результате которых получают резиновые порошки с размером частиц до 1,0 мм, но частицы имеют гладкую поверхность и не являются достаточно активными для использования их в получении модифицированных асфальтобетонных смесей.

Таким образом, существует потребность в возможности использования таких резиновых порошков в модифицирующих композициях для асфальтобетонных смесей, что позволило бы упростить получение таких композиций и их стоимость.

Соответственно, целью настоящего изобретения является получение модифицирующей композиции (добавки) для различных типов асфальтобетонных смесей (АБС), вводимой непосредственно при изготовлении смеси и повышающей эксплуатационные характеристики асфальтобетонов, в состав которой может входит широко получаемые резиновые порошки с низкой удельной поверхностью, которые не используются в модифицирующих композициях для асфальтобетонных смесей, а также модифицирующей композиции, улучшающей эксплуатационные характеристики различных типов асфальтобетонов.

Для использования резиновых порошков с низкой удельной геометрической поверхностью в модифицирующих композициях для асфальтобетонных смесей авторами разработан способ их химической активации с получением активного порошка. В качестве активирующей добавки могут быть использованы пластификаторы с преобладающим содержанием ароматических углеводородов, т.е. нефтяные масла. Нефтяные масла хорошо совмещаются с неполярными каучуками и могут взаимодействовать с масляной составляющей битума. Нефтяных масла, используемые для активации резинового порошка, должны иметь температуру вспышки выше температуры изготовления асфальтобетонных смесей. Она не должна быть ниже 230°С, так как температура изготовления асфальтобетонных смесей достигает 200-220°С. Поэтому в качестве активирующей добавки выбирают нефтяные масла «ПМ» и «Нетоксол», в частности масло ПН-6Ш, у которого температура вспышки значительно выше 230°С, а также очень низкая температура застывания (ниже -36°С) и незначительная потеря массы при 180°С (0,14-0,2%).

Активацию поверхности резиновых порошков с низкой удельной геометрической поверхностью осуществляют следующим образом. В мешалку загружается резиновый порошок и вводится 5-10% нефтяного масла от массы порошка. Смешение продолжается от 10 до 15 мин, при этом отсутствует агломерация частиц порошка. Время вылежки (выдержки) активированного порошка составляет 24 часа.

При этом установлено, что набухание резинового порошка в нефтяном масле приводит к разрыхлению поверхности и образованию внутримолекулярных каналов. Это способствует быстрому взаимодействию порошка с битумом при введении его в асфальтобетонную смесь.

Активированные резиновые порошки - продукты переработки шин и/или резинотехнических изделий, полученные термомеханическим измельчением или химической обработкой, являются основными компонентами в составе модифицирующей композиции (модификатора). При этом данная композиция должна удовлетворять следующим требованиям:

1. Модификатор не должен агломерироваться при изготовлении, транспортировке и хранении асфальтобетонной смеси.

2. Модификатор должен достаточно быстро диспергироваться в битуме при изготовлении асфальтобетонных смесей вне зависимости от его количества.

3. Модификатор должен увеличивать эластическую составляющую деформации асфальтобетона, что способствует повышению его стойкости к увеличенным нагрузкам и резкому снижению колееобразования.

4. Модификатор должен увеличивать структурное сцепление, что позволит резко снизить трещинообразование покрытия.

5. Введение модификатора должно увеличивать адгезию битума к минеральной составляющей асфальтобетонной смеси.

6. Модификатор может иметь в своем составе вещество, способное увеличить срок старения битума, что приведет к увеличению срока эксплуатации дорожных покрытий.

7. В состав модификатора должны входить вещества, способные повысить тепло- и озоностойкость, стойкость к агрессивным средам, водостойкость, а также снизить газопроницаемость дорожных покрытий.

Технический результат достигается модифицирующей композицией для асфальтобетонных смесей, включающей активный резиновый порошок, полученный при измельчении шин и резинотехнических изделий на основе неполярных каучуков с размером частиц не более 1,0 мм предпочтительно 0,5-1,0, где активный резиновый порошок представляет собой резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, или резиновый порошок, химически активированный нефтяным маслом, или их смесь, наполнитель, адгезив и структурирующий агент. При этом получаемый резиновый порошок с размером частиц не более 1,0 мм включает все фракции резиновых порошков с размером частиц менее 1,0 мм.

Резиновый порошок получают при измельчении изношенных шин, а также отходов резинотехнических изделий, изготовленных на основе натурального, цис-изопренового, этиленпропиленового, бутадиенстирольного каучуков.

Удельная геометрическая поверхность для активных резиновых порошков, полученных термомеханическим измельчением, составляет не менее 3500 см2/г.

Содержание активных резиновых порошков в композиции составляет от 60 до 75 мас.% от массы композиции.

Содержание активного резинового порошка, полученного термомеханическим способом измельчения, в смеси активных резиновых порошков при использовании смеси в модифицирующей композиции составляет от 0,1% до 99,9% и, соответственно, содержание активного резинового порошка в смеси, полученного химической активацией, составляет от 99,9% до 0,1%. При этом подразумевается, что данные интервалы включают все возможные более узкие интервалы, входящие в указанные интервалы.

Композиция может дополнительно содержать измельченные отходы резин на основе бутилкаучуков с размером частиц до 2,0 мм в количестве от 10 до 15 мас.%, которые способствуют повышению тепло- и озоностойкости, стойкости к агрессивным средам, водостойкости. Это особенно необходимо для дорожных покрытий в климатических зонах с повышенной температурой и влажностью.

Для ускорения распределения модифицирующей композиции в асфальтобетонной смеси композиция содержит наполнитель, представляющий собой молотые слюды - флогопит или мусковит, повышающие также стойкость асфальтобетона к агрессивным средам, а также в качестве наполнителя содержит диатомит для ускорения взаимодействия модификатора с битумом. Содержание молотой слюды в композиции составляет от 15 до 25 мас.%. Молотая слюда, используемая в композиции, как правило, имеет размер частиц не более 0,63 мм, предпочтительно от 0,3 до 0,63 мм. Содержание диатомита в композиции составляет от 5 до 10 мас.%. Диатомит, используемый в композиции, имеет размер частиц не более 0,3 мм, предпочтительно от 0,1 до 0,3 мм.

Для увеличения и прочности связи между резинобитумной вяжущей и минеральной частью асфальтобетонной смеси в композицию вводятся адгезивы и структурирующие агенты.

В качестве адгезива используются смолы, выбираемые из фенолформальдегидной смолы, олигомерной эпоксиэфирной смолы, эпоксиднодиановой смолы. В частности, в композиции используются фенолформальдегидные смолы из следующего ряда: смола 101к, Яркопол100, Яркопол 110, ФЛ-326. Содержание адгезива в композиции составляет от 1,0 до 2,5 мас.%.

В качестве структурирующего агента используются выбираемые из дисульфидалкилфенолформальдегидной смолы, фенолформальдегидной смолы, олигомерной эпоксиэфирной смолы, эпоксиднодиановой смолы. В частности, в композиции используют дисульфидалкилфенолформальдегидные смолы из следующего ряда ФР-12, СФ-280, октофор 10S, резорцинформальдегидная смола. Содержание структурирующей добавки составляет от 1,0 до 2,5 мас.%.

Дополнительно модифицирующая композиция может содержать от 0,3 до 1,0 мас.% вспенивающего агента (порообразователя), который способствует быстрому перемешиванию модификатора с битумом. Вспенивающий агент, как правило, выбирается из известных агентов, таких как азодикарбонамидов и азоизобутилонитрилов. В частности, используются вспенивающие агенты с температурой разложения 140-160°С.

Дополнительно модифицирующая добавка может содержать от 0,3 до 1,0 мас.% антиоксиданта для повышения сопротивления смесей многократным деформациям. Антиоксидант выбирают, как правило, из нафтанов, ацетонанилов, анилинонафталинов. В частности, используются нафтаны, предпочтительно нафтам-2 (неозон Д) и параоксинеозон.

Для улучшения свойств асфальтобетонных смесей и получаемых на их основе дорожных покрытий достаточно введение от 0,3 до 1,0 мас.% модифицирующей композиции от массы минеральной составляющей асфальтобетонной смеси в зависимости от типа смеси. В то время как известные модифицирующие композиции вводятся в количестве более 1,0 мас.% от массы минеральной составляющей асфальтобетонной смеси.

Согласно настоящему изобретению возможно получению модифицирующих композиций для различных климатических зон. Ниже представлены составы для двух климатических зон:

Как уже сообщалось ранее, многие предприятия при переработке утильных резин получают резиновую крошку с низкой удельной поверхностью. Поэтому для расширения производства модификатора, в том числе на действующих предприятиях, выпускающих резиновые порошки, разработана химсодержащая резиновая добавка (ХРД) или иными словами концентрат, позволяющая организовать выпуск модификатора с минимальным вложением средств.

Химсодержащая резиновая добавка содержит все необходимые вещества для производства модифицирующей композиции, такие как активный резиновый порошок, наполнитель, адгезив и структурирующий агент, и необязательно вспенивающий агент и антиоксидант. Содержание активного резинового порошка в ХРД составляет от 18 до 30 мас.%.

Тогда для получения модифицирующей композиции необходимо 35-45% ХРД смешать на смесителе с 55-65% активного резинового порошка, где в качестве активного резинового порошка используют резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, и/или резиновый порошок, химически активированный нефтяным маслом.

Также как и модифицирующую композицию, ХРД можно получать для различных климатических зон.

с повышенной температурой и влажностью

Модифицирующую композицию и химсодержащую резиновую добавку можно получать и одним способом, который будет отличаться только количеством вводимого активного резинового порошка.

Данный способ включает предварительное дробление смол до размера частиц не более 25 мм, предпочтительно от 10 до 25 мм, измельчение смол до размера не более 0,8 мм, предпочтительно 0,3 до 0,8, необязательно в смеси с антиоксидантом, после чего осуществляется совмещение полученной смеси с наполнителями, необязательно вспенивающим агентом, и резиновым порошком, тщательное перемешивание смеси. Резиновый порошок вводят в количестве 7-25 мас.% или 60-70 мас.% в зависимости от того, получают ХРД или модифицирующую композицию. Готовые модифицирующие композиции или ХРД упаковываются в тару (мешки или «биг-бэги») и направляются на склад.

Получаемые композиции и ХРД можно легко транспортировать и они имеют значительный срок хранения - более года.

Далее представлены примеры, демонстрирующие получение модифицирующей композиции и проведение комплексных испытаний различных типов асфальтобетонов, полученных с использованием модифицирующей композиции как на основе активных резиновых порошков, так и с применением ХРД с добавлением активных резиновых порошков. Модифицирующие композиции вводились в асфальтобетонную смесь после ввода битума согласно действующим технологиям. Композиции использовались в производстве асфальтобетонных смесей типа А и Б (ГОСТ 9128-97) и ЩМА (ГОСТ 31015-2002) с применением различных битумов, щебня, песка и минерального порошка.

ПРИМЕРЫ

Пример 1

Получение модифицирующей композиции или ХРД

Модифицирующие композиции или ХРД получают следующим способом.

С помощью штифтовых дробилок куски адгезива и структурирующего агента предварительно измельчают до размера частиц 15-25 мм, смешивают и при необходимости вводят антиоксидант, смесь подают на тонкое измельчение в катковой мельнице, где она измельчается до размеров 0,3-0,8 мм. В тонкоизмельченную смесь вводится активный резиновый порошок, наполнитель и при необходимости вспенивающий агент и тщательно перемешивается на лопаточном смесителе непрерывного действия. Резиновый порошок вводят в количестве 5-25 мас.% или 60-75 мас.% в зависимости от того, получают ХРД или модифицирующую композицию.

Составы получаемых композиций представлены в таблице 1 и таблице 2.

бутилкаучука

молотая слюда (флогопит или мусковит) раз. час. 0,314 мм диатомит, раз. час. 0,3 мм

10

6

5

* - активный резиновый порошок, получаемый термомеханическим способом измельчения;

** - смесь резинового порошка, получаемого термомеханическим способом измельчения (27%), и резинового порошка, химически активированного (73%);

*** - только химически активированный резиновый порошок.

бутилкаучука

молотая слюда (флогопит или мусковит) раз. час. 0,63 мм диатомит, раз. час. 0,3 мм

* - активный резиновый порошок, получаемый термомеханическим способом измельчения;

** - смесь резинового порошка, получаемого термомеханическим способом измельчения (27%), и резинового порошка, химически активированного (73%);

*** - только химически активированный резиновый порошок.

Пример 2

Получение модифицирующей композиции из ХРД

Модифицирующую композицию получают смешением ранее полученной ХРД путем добавления к ХРД активного резинового порошка. ХРД приготовлен по примеру 1 и соответствует составу 5.

Составы получаемых композиций представлены в таблице 3.

Пример 3

Изготовлены по общепринятой технологии замесы асфальтобетонной смеси типа А марки 1. Модификаторы вводились после ввода битума. Время распределения модификаторов в смеси не превышало 20-30 сек. В таблице 4 представлены результаты испытаний асфальтобетона типа А без модификатора (серийная) и с модификатором на основе активного и активизированного порошков. В смеси использовался битум БНД 60/90 в количестве 5,5%.

Как видно из представленных результатов, модифицированные асфальтобетоны типа А отличаются от серийных высокой устойчивостью к воздействию воды, высокой деформативностью, что в значительной степени повышает их долговечность как при положительных, так и при отрицательных температурах.

Пример 4

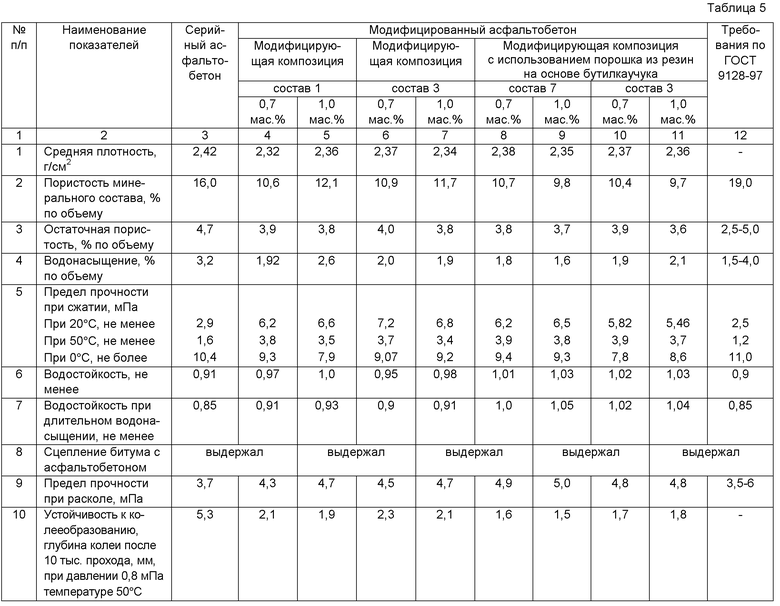

В таблице 5 представлены расширенные результаты испытаний самого распространенного в России типа Б-1 без модификатора, а также с модификаторами на основе активного и активизированного порошков и порошков, полученных при утилизации резин на основе бутилкаучука. В смеси использовался битум БНД 60/90 в количестве 5,0%.

Как видно из представленных результатов, модифицированные асфальтобетоны с использованием всех типов модификаторов отличаются высокой устойчивостью к воздействию воды, существенно повышенной прочностью и устойчивостью к колееобразованию. Следует также отметить, что модифицированные асфальтобетоны более эластичны, что улучшает их эксплуатационные характеристики при положительных и отрицательных температурах.

Пример 5

Проведены испытания модифицированных щебеночно-мастичных асфальтобетонов (ЩМА-15). Следует отметить, что данные асфальтобетоны обладают особой структурой, которая обеспечивает им достаточно высокую прочность и долговечность. В смеси использовался битум БНД 60/90 в количестве 5,7%.

Результаты испытаний представлены в таблице 6.

Как видно из представленных результатов, модифицированные асфальтобетоны типа ЩМА-15 в значительной степени превосходят серийные, особенно по показателям стекания, водонасыщения и прочности на сжатие, что, несомненно, гарантирует улучшение эксплуатационных характеристик покрытий и отсутствие битумных пятен.

Испытания примера 5 показывают, что модифицирующая добавка может быть использована как стабилизирующая добавка.

Как следует из вышепредставленных примеров и их результатов, заявленным изобретением достигается возможность использования резинового порошка с низкой удельной поверхностью, в модифицирующих композициях для асфальтобетонных смесей, за счет химической активации резинового порошка нефтяными маслами, что позволяет снизить стоимость затрат на получение модифицирующей композиции и при этом значительно улучшить характеристики асфальтобетонных смесей. Также использование модифицирующих композиций согласно настоящему изобретению увеличивает эластическую составляющую деформации асфальтобетона, что повышает его стойкость к увеличенным нагрузкам и резко снижает колееобразование, увеличивает структурное сцепление, что позволяет резко снизить трещинообразование покрытия, увеличивает адгезию битума к минеральной составляющей асфальтобетонной смеси, увеличивает тепло- и озоностойкость, стойкость к агрессивным средам, водостойкость, а также снижает газопроницаемость дорожных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая композиция для асфальтобетонной смеси | 2016 |

|

RU2632698C1 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2377262C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2016 |

|

RU2656484C1 |

| Модификатор асфальтобетонной смеси и способ его получения | 2020 |

|

RU2748791C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730857C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| МОДИФИКАТОР АСФАЛЬТОБЕТОННОЙ СМЕСИ ГРАНУЛИРОВАННЫЙ | 2011 |

|

RU2472730C1 |

| КОМПОЗИЦИОННОЕ РЕЗИНОБИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2655334C2 |

| МОДИФИКАТОР АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2401817C1 |

| Модифицирующая гранулированная добавка к асфальтобетонной смеси | 2022 |

|

RU2786197C1 |

Изобретение относится к дорожно-строительным материалам. Модифицирующая композиция включает от 60 до 75 мас.% активного резинового порошка с размером частиц не более 1 мм, наполнитель, представляющий собой молотую слюду или смесь молотой слюды и диатомита, содержащую от 15 до 25 мас.% молотой слюды и от 5 до 10 мас.% диатомита, от 1,0 до 2,5 мас.% адгезива, и от 1,0 до 2,5 мас.% структурирующей добавки. Активный резиновый порошок - это резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, или резиновый порошок, химически активированный нефтяным маслом, или их смесь. Композицию получают измельчением адгезива и структурирующей добавки до размера не более 0,8 мм. После чего осуществляют совмещение полученной смеси с наполнителями и активным резиновым порошком. Затем смесь тщательно перемешивают. Композицию используют в качестве стабилизирующей добавки для асфальтобетонных смесей. Результатом является улучшение эксплуатационных характеристик асфальтобетонных покрытий при использовании в них широко получаемого резинового порошка с низкой удельной поверхностью. 7 н. и 30 з.п. ф-лы, 6 табл., 5 пр.

1. Модифицирующая композиция для асфальтобетонных смесей на основе резинового порошка, включающая в расчете на общую массу композиции:

- от 60 до 75 мас.% активного резинового порошка, продукта переработки шин и/или резинотехнических изделий с размером частиц не более 1 мм,

- наполнитель, представляющий собой молотую слюду или смесь молотой слюды и диатомита, содержащую от 15 до 25 мас.% молотой слюды и от 5 до 10 мас.% диатомита,

- от 1,0 до 2,5 мас.% адгезива и

- от 1,0 до 2,5 мас.% структурирующей добавки,

где активный резиновый порошок представляет собой резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, или резиновый порошок, химически активированный нефтяным маслом, или их смесь.

2. Композиция по п.1, отличающаяся тем, что в качестве активного резинового порошка она содержит резиновый порошок, полученный химической активацией нефтяным маслом.

3. Композиция по п.1, отличающаяся тем, что структурирующая добавка выбрана из дисульфидалкилфенолформальдегидных смол, предпочтительно из ряда: ФР-12, СФ-280, октофор 10S, резорцинформальдегидная смола.

4. Композиция по п.1, отличающаяся тем, что адгезив выбран из фенольноформальдегидных смол, предпочтительно из следующего ряда: смола 101 к, Яркопол 100, Яркопол 110, ФЛ-326.

5. Композиция по п.1, отличающаяся тем, что в качестве молотой слюды композиция содержит мусковит или флогопит.

6. Композиция по п.1, отличающаяся тем, что молотая слюда имеет размер частиц не более 0,63 мм, и диатомит имеет размер частиц не более 0,3 мм.

7. Композиция по п.1, отличающаяся тем, что она дополнительно содержит вспенивающий агент.

8. Композиция по п.7, отличающаяся тем, что вспенивающий агент выбирают из азодикарбонамидов, предпочтительно азодикарбонамидов с температурой разложения 140-160°С.

9. Композиция по п.1, отличающаяся тем, что дополнительно содержит антиоксидант, предпочтительно нафтан.

10. Композиция по п.7, отличающаяся тем, что дополнительно содержит антиоксидант, предпочтительно выбираемый из нафтана.

11. Композиция по любому из пп.1-9, отличающаяся тем, что композиция дополнительно содержит измельченные отходы резин на основе бутилкаучуков.

12. Композиция по любому из пп.1-10, отличающаяся тем, что используется в асфальтобетонных смесях в зонах с умеренным и холодным климатом.

13. Композиция по п.11, отличающаяся тем, что она используется в асфальтобетонных смесях в зонах с повышенной температурой и влажностью.

14. Способ получения модифицирующей композиции по любому из пп.1-13, включающий предварительное дробление адгезива и структурирующей добавки до размера частиц не более 25 мм, измельчение адгезива и структурирующей добавки до размера не более 0,8 мм, необязательно в смеси с антиоксидантом, после чего осуществляется совмещение полученной смеси с наполнителями, необязательно вспенивающим агентом и резиновым порошком, тщательное перемешивание смеси при содержании резиновых порошков от 60 до 75 мас.%,

где в качестве резинового порошка используется активный резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, и/или резиновый порошок, химически активированный нефтяным маслом.

15. Способ по п.14, отличающийся тем, что резиновый порошок химически активируют нефтяным маслом в количестве от 5 до 10 мас.% от массы порошка.

16. Способ по п.14, отличающийся тем, что дополнительно вводят измельченные отходы резин на основе бутилкаучуков.

17. Химсодержащая резиновая добавка для получения модифицирующей композиции по любому из пп.1-13, включающая в расчете на общую массу химсодержащей резиновой добавки:

- от 18 до 30 мас.% активного резинового порошка, продукта переработки шин и/или резинотехнических изделий с размером частиц не более 1 мм,

- наполнитель, представляющий собой молотую слюду или смесь молотой слюды и диатомита, содержащую от 40 до 54 мас.% молотой слюды и от 10 до 20 мас.% диатомита,

- от 3,0 до 5,0 мас.% адгезива и

- от 3,0 до 5,0 мас.% структурирующей добавки,

где в качестве активного резинового порошка используют резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, и/или резиновый порошок, химически активированный нефтяным маслом.

18. Добавка по п.17, отличающаяся тем, что в качестве активного резинового порошка она содержит резиновый порошок, полученный химической активацией нефтяным маслом.

19. Добавка по п.17, отличающаяся тем, что структурирующая добавка выбрана из дисульфидалкилфенолформальдегидных смол, предпочтительно из ряда:

ФР-12, СФ-280, октофор 10S, резорцинформальдегидная смола.

20. Добавка по п.17, отличающаяся тем, что адгезив выбран из фенольноформальдегидных смол, предпочтительно из следующего ряда: смола 101 к, Яркопол 100, Яркопол 110, ФЛ-326.

21. Добавка по п.17, отличающаяся тем, что в качестве молотой слюды композиция содержит мусковит или флогопит.

22. Добавка по п.17, отличающаяся тем, что молотая слюда имеет размер частиц не более 0,63 мм, и диатомит имеет размер частиц не более 0,3 мм.

23. Добавка по п.17, отличающаяся тем, что дополнительно содержит вспенивающий агент.

24. Добавка по п.23, отличающаяся тем, что вспенивающий агент выбирают из азодикарбонамидов, предпочтительно азодикарбонамидов с температурой разложения 140-160°С.

25. Добавка по п.17, отличающаяся тем, что дополнительно содержит антиоксидант, предпочтительно выбираемый из нафтана.

26. Добавка по п.23, отличающаяся тем, что дополнительно содержит антиоксидант, предпочтительно выбираемый из нафтана.

27. Добавка по любому из пп.17-26, отличающаяся тем, что композиция дополнительно содержит измельченные отходы резин на основе бутилкаучуков.

28. Способ получения химсодержащей резиновой добавки по любому из пп.17-27, включающий предварительное дробление адгезива и структурирующей добавки до размера частиц не более 25 мм, измельчение адгезива и структурирующей добавки до размера не более 0,8 мм необязательно в смеси с антиоксидантом, после чего осуществляется совмещение полученной смеси с наполнителями, резиновым порошком и необязательно вспенивающим агентом, и тщательное перемешивание смеси при содержании резиновых порошков от 18 до 30 мас.%,

где в качестве резинового порошка используется активный резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, и/или резиновый порошок, химически активированный нефтяным маслом.

29. Способ по п.28, отличающийся тем, что резиновый порошок химически активируют нефтяным маслом в количестве от 5 до 10 мас.% от массы порошка.

30. Способ по п.28, отличающийся тем, что дополнительно вводят измельченные отходы резин на основе бутилкаучуков.

31. Способ получения модифицирующей композиции по п.1, включающий смешение химсодержащей резиновой добавки по п.17 с резиновым порошком в соотношении от 35:65 до 45:55,

где в качестве резинового порошка используется активный резиновый порошок с развитой удельной поверхностью, полученный термомеханическим измельчением, и/или резиновый порошок, химически активированный нефтяным маслом.

32. Способ по п.31, отличающийся тем, что резиновый порошок химически активируют нефтяным маслом в количестве от 5 до 10 мас.% от массы порошка.

33. Химически активированный резиновый порошок для получения модифицирующей композиции по любому из пп.1-13 или химсодержащей резиновой добавки по любому из пп.17-27, полученный обработкой резинового порошка нефтяным маслом в количестве от 5 до 10 мас.% от массы порошка,

где обработку резинового порошка проводят в смесителе в течение времени от 10 до 15 мин с последующим выдерживанием в течение 24 ч, и

где резиновый порошок имеет низкую удельную поверхность и размер частиц не более 1 мм.

34. Химически активированный резиновый порошок по п.33, отличающийся тем, что нефтяное масло имеет температуру вспышки не ниже 230°С.

35. Химически активированный резиновый порошок по п.33, отличающийся тем, что нефтяное масло включает масло ПН-6Ш.

36. Асфальтобетонная смесь, содержащая минеральные материалы и битум, отличающаяся тем, что содержит модифицирующую композицию по любому из пп.1-13 в количестве от 0,3 до 1,0 мас.% по отношению к общей массе минерального материала.

37. Асфальтобетонная смесь по п.36, отличающаяся тем, что модифицирующая композиция используется в качестве стабилизирующей добавки.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ КОМПОЗИЦИИ И БИТУМНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2162475C2 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 1999 |

|

RU2158742C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6444258 B1, 03.09.2002 | |||

| Добавка для щебеночно-мастичного асфальтобетона | 2002 |

|

RU2222559C1 |

Авторы

Даты

2012-08-10—Публикация

2010-11-30—Подача