Изобретение относится к способам получения сорбентов органических соединений из углеродного остатка, образующегося в процессе пиролиза резиносодержащих отходов, в том числе изношенных автомобильных шин.

Известен способ получения сорбента органических соединений из углеродного остатка, образующегося в процессе пиролиза резиносодержащих отходов, в том числе изношенных шин (патент РФ №2396208 С1, кл. С01В 31/08, опубл. 10.08. 2010, бюл. №22), включающий активацию углеродного остатка водяным паром, подаваемым в пиролизную камеру снизу от стороннего источника в течение не менее 10 мин, охлаждение углеродного остатка от температуры 450-500°С до температуры 150-200°С с дополнительной его активацией за счет периодической подачи сверху в пиролизную камеру воды в несколько ступеней в количестве не менее 0,12 л на 1,0 кг остатка, с перерывами между ступенями не менее 7 минут и суммарном количестве охлаждающей воды на всех ступенях охлаждения, не превышающем 0,5 л на 1 кг углеродного остатка, процесс активации и охлаждения углеродного остатка осуществляют в пиролизной камере, внутреннее пространство которой связано трубопроводом с одной из полостей нагнетательного пневмоцилиндра, вторая полость этого пневмоцилиндра связана с атмосферой, а поршень со штоком которого жестко соединены со штоком и поршнем силового пневмоцилиндра двухстороннего действия, при этом процесс осуществляют при периодическом изменении давления в пиролизной камере на 10-30% от номинального давления с периодом, равным 0,5-3,0 минуты.

Однако этот способ имеет низкую точность определения длительности периода изменения давления парогазовой смеси нагнетательным цилиндром в пиролизной камере.

Технический результат изобретения - повышение точности определения длительности периода изменения давления парогазовой смеси нагнетательным цилиндром в пиролизной камере за счет того, что периодическое изменение давления в пиролизной камере производят с периодом Тпер минут, определяемым по выражению

Тпер≥Твсас+вырав. ΔР после всас+Тнагнет+вырав. ΔР после нагнет,

где Твсас+вырав. ΔР после всас - время, в течение которого происходит понижение давления в верхней части углеродного остатка при всасывании паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения всасывания паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра, мин;

Тнагнет+вырав. ΔР после нагнет - время, в течение которого происходит повышение давления в верхней части углеродного остатка при нагнетании паровоздушной смеси из полости нагнетательного цилиндра в верхнюю часть пиролизной камеры и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения нагнетания паровоздушной смеси в верхнюю часть пиролизной камеры из полости нагнетательного цилиндра, мин,

при этом измерение как времени Твсас+вырав. ΔР после всас, так и времени Тнагнет+вырав. ΔР после нагнет осуществляется электрическим счетчиком времени, подключенным к двум контактам сигнализации вторичного показывающего и регистрирующего прибора, который работает в комплекте с дифманометром, подключенным одной полостью выше, а другой полостью ниже углеродного остатка в пиролизной камере.

Поставленная задача решается тем, что в способе получения сорбента органических соединений, включающем пиролиз резиносодержащих отходов, в том числе изношенных шин, с получением углеродного остатка, активацию углеродного остатка водяным паром, подаваемым в пиролизную камеру снизу от стороннего источника в течение не менее 10 мин, охлаждение углеродного остатка от температуры 450-500°С до температуры 150-200°С с дополнительной его активацией за счет периодической подачи сверху в пиролизную камеру воды в несколько ступеней в количестве не менее 0,12 л на 1,0 кг остатка, с перерывами между ступенями не менее 7 минут и суммарном количестве охлаждающей воды на всех ступенях охлаждения, не превышающем 0,5 л на 1 кг углеродного остатка, процесс активации и охлаждения углеродного остатка осуществляют в пиролизной камере, внутреннее пространство которой связано трубопроводом с одной из полостей нагнетательного пневмоцилиндра, вторая полость этого пневмоцилиндра связана с атмосферой, а поршень со штоком которого жестко соединены со штоком и поршнем силового пневмоцилиндра двухстороннего действия, при этом процесс осуществляют при периодическом изменении давления в пиролизной камере на 10-30% от номинального давления, а периодическое изменение давления в пиролизной камере производят с периодом Тпер минут, определяемым по выражению

Тпер≥Твсас+вырав. ΔР после всас+Тнагнет+вырав. ΔР после нагнет,

где Твсас+вырав. ΔР после всас - время, в течение которого происходит

понижение давления в верхней части углеродного остатка при всасывании паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения всасывания паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра, мин,

Tнагнет+вырав. ΔP после нагнет - время, в течение которого происходит повышение давления в верхней части углеродного остатка при нагнетании паровоздушной смеси из полости нагнетательного цилиндра в верхнюю часть пиролизной камеры и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения нагнетания паровоздушной смеси в верхнюю часть пиролизной камеры из полости нагнетательного цилиндра, мин,

при этом измерение как времени Tвсас+вырав. ΔP после всас, так и времени Tнагнет+вырав. ΔP после нагнет осуществляется электрическим счетчиком времени, подключенным к двум контактам сигнализации вторичного показывающего и регистрирующего прибора, который работает в комплекте с дифманометром, подключенным одной полостью выше, а другой полостью ниже углеродного остатка в пиролизной камере.

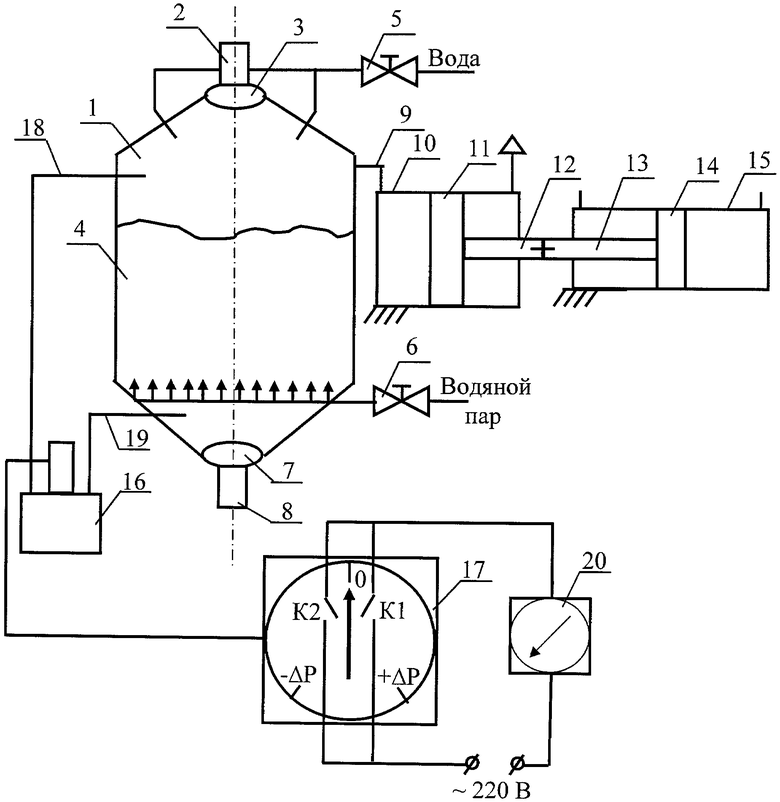

На чертеже схематично изображена установка для проведения способа получения сорбента органических соединений из углеродного остатка, образующегося в процессе пиролиза резиносодержащих отходов, в том числе изношенных шин.

Установка содержит пиролизную камеру 1, в которую по каналу 2 через затвор 3 поступают разрезанные на куски изношенные шины 4. После завершения процесса пиролиза изношенных шин в пиролизную камеру 1 подают воду через вентиль 5, а водяной пар - через вентиль 6. Активированный углеродный остаток 4 из пиролизной камеры 1 удаляют через затвор 7 по каналу 8.

Внутреннее парогазовое пространство пиролизной камеры 1 соединено трубопроводом 9 с одной полостью нагнетательного пневмоцилиндра 10, а другая полость этого пнемоцилиндра соединена с атмосферой. Поршень 11 со штоком 12 нагнетательного пневмоцилиндра 10 жестко соединены со штоком 13 и поршнем 14 силового пневмоцилиндра 15.

Дифманометр 16 с электрической дистанционной передачей сигнала на вторичный показывающий и записывающий прибор 17 одной (плюсовой) камерой соединен трубопроводом 18 с парогазовым пространством в пиролизной камере 1 выше углеродного остатка 4, а другой (минусовой) камерой трубопроводом 19 соединен с пространством в пиролизной камере 1 ниже углеродного остатка 4. Вторичный показывающий и записывающий прибор 19 имеет нулевое деление на середине шкалы и комплектуется (при заказе прибора) двумя контактами сигнализации К1 и К2 для сигнализации отклонения значения контролируемого параметра выше заданного верхнего значения и ниже заданного нижнего значения. Контакты К1 и К2 соединены между собою параллельно, присоединены последовательно к электрическому счетчику времени 20 (электрическому секундомеру) и подключены к источнику напряжения 220 В переменного тока.

Способ осуществляется следующим образом.

Сырье подают в пиролизную камеру 1 по каналу 2 после открытия затвора 3, затем осуществляется процесс пиролиза. Получившийся углеродный остаток 4 охлаждают в пиролизной камере 1 от температуры 450-500°С до 150-200°С путем подачи воды через вентиль 5 и активируют водяным паром, подаваемым через вентиль 6. При этом перед подачей охлаждающей воды углеродный остаток 4 подвергают активации водяным паром, подаваемым от стороннего источника через вентиль 6 в течение не менее 10 мин, а подачу охлаждающей воды через вентиль 5 осуществляют в несколько ступеней из расчета не менее 0,12 л на 1,0 кг остатка, при этом перерывы между ступенями составляют не менее 7 мин, в течение которых осуществляется постепенная активация углеродного остатка паром, образовавшимся на предыдущих ступенях охлаждения. Суммарное количество охлаждающей воды на всех ступенях охлаждения, приходящееся на 1 кг углеродного остатка, не должно превышать 0,5 л.

При каждом нагнетании парогазовой смеси из нагнетательного цилиндра 10 в верхнюю часть пиролизной камеры 1 и при неподвижном состоянии поршня нагнетательного цилиндра 11 после этого такта нагнетания непрерывно измеряют дифманометром 16 и регистрируют вторичным прибором 17 разность давлений сверху и снизу углеродного остатка 4. В этом случае показывающая и записывающая стрелки вторичного прибора 17 отклоняются вправо и замыкается контакт К1. Включается счетчик времени 20. Разность давлений сверху и снизу углеродного остатка 4 медленно снижается, то есть давление во всей пиролизной камере 1 выравнивается. Показывающая и записывающая стрелки прибора 17 возвращаются в исходное среднее положение. Контакт К1 размыкается и счетчик времени 20 выключается, зафиксировав время прохождения первой половины периода периодического изменения давления в пиролизной камере 1 с помощью нагнетательного цилиндра 10 - полупериода увеличения давления в пиролизной камере 1 относительно установившегося значения давления.

После выключения счетчика времени 20 фактически завершается первая часть периода периодического изменения давления в пиролизной камере 1. После этого производят учет времени, в течение которого происходит понижение давления в верхней части углеродного остатка 4 при всасывании паровоздушной смеси из верхней части пиролизной камеры 1 в полость нагнетательного цилиндра 10 и выравнивание давлений между верхней и нижней частями углеродного остатка 4, находящегося в пиролизной камере 1, после завершения всасывания паровоздушной смеси из верхней части пиролизной камеры 1 в полость нагнетательного цилиндра 10. В этом случае поршень нагнетательного цилиндра 10 смещается вправо, давление в верхней части пиролизной камеры 1 понижается и показывающая и записывающая стрелки вторичного прибора 17 отклоняются влево, замыкается контакт К2 и включается счетчик времени 20, увеличивая показания предыдущего полупериода. Разность давлений выше и ниже углеродного остатка 4 в пиролизной камере 1 медленно выравнивается, контакт К2 размыкается и счетчик времени 20 выключается.

Далее полный период изменения периодического давления в пиролизной камере 1 повторяют.

Продолжительность полного периода периодического изменения давления в пиролизной камере Tпер, минут, определяют по выражению

Tпер≥Tвсас+вырав. ΔP после всас+Tнагнет+вырав. ΔP после нагнет,

где Tвсас+вырав. ΔP после всас - время, в течение которого происходит понижение давления в верхней части углеродного остатка при всасывании паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения всасывания паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра, мин,

Tнагнет+вырав. ΔP после нагнет - время, в течение которого происходит повышение давления в верхней части углеродного остатка при нагнетании паровоздушной смеси из полости нагнетательного цилиндра в верхнюю часть пиролизной камеры и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения нагнетания паровоздушной смеси в верхнюю часть пиролизной камеры из полости нагнетательного цилиндра, мин.

Принимая диаметр пиролизной камеры равным 1,5 м, высоту (максимальную высоту) углеродного остатка в пиролизной камере равной 1,0 м, учитывая литературные данные по микропористости и гранулометрическому составу углеродного остатка после пиролиза изношенных шин, расчетами установлено, что необходимый перепад давлений на углеродном остатке высотой 1 м должен составлять 394,0 Па (39,4 мм вод. ст.), чтобы частицы газа могли пройти с верхней части углеродного остатка в его нижнюю часть. Расчетами установлено, что время выравнивания перепада давления, равного 394,0 Па, на углеродном остатке толщиной 1 м составляет 28,57 секунды после совершения нагнетания парогазовой смеси нагнетательным цилиндром в пиролизную камеру.

Таким образом, при создании на углеродном остатке толщиной 1 м в пиролизной камере перепада давлений (разности давлений), равного плюс 394,0 Па, а после этого перепада давлений, равного минус 394,0 Па, необходимо выбрать период перемещения поршня нагнетательного цилиндра вперед - назад, то есть период изменения периодического давления в пиролизной камере, более 28,57×2=57,14 секунды.

Фактически предлагаемый способ позволяет для любой амплитуды колебаний периодического давления в пиролизной камере с помощью нагнетательного цилиндра экспериментально измерить необходимый период колебания этого давления, выбрать его значение (периода) для многократного повторения и наблюдать изменения разности давлений (амплитуды колебаний давления) на углеродном остатке в процессе активации и охлаждения его в пиролизной камере.

В качестве дифманометра 16 использован дифманометр типа ДМ-3583ФМ на перепад давлений ±800 Па и выходной сигнал (-1…0…+1) В.

В книге (Кремлевский, П.П. Расходомеры и счетчики количества: Справочник. - 4-е изд., перераб. и доп. - Л.: Машиностроение. 1989. - 701) на стр.186 отмечается, что «Наряду с дифманометром ДМ-3583М имеется мембранный дифманометр ДМ-3583ФМ, предназначенный для работы с вторичными приборами ферродинамической системы типа ВФС, ВФП, ВФПС, ИЗФСС. В дифманометре ДМ-3583ФМ устанавливается преобразователь типа ПД, сердечник которого перемещается не в одной, а в двух катушках, находящихся одна над другой и разделенных пружиной, которая фиксирует их положение. Катушки имеют первичную и вторичную обмотки, две секции последней включены встречно. Имеются три модификации преобразователей ПД3, ПД4 и ПД5 с ходом сердечника из среднего положения ±1,5; ±2 и ±2,5 мм соответственно с пределами изменения выходной ЭДС - (1-0÷1)В».

Из этого следует, что дифманометр ДМ-3583ФМ - это модификация дифманометра ДМ-3583М, а поэтому для ДМ-3583ФМ применимо выражение, приведенное в этой книге выше на стр.184: «Дифманометры типа ДМ-3583М изготовляются на давление до 16МПа и на все пределы измерения по нормальному ряду от 1,6 до 630 кПа». Во-вторых, из выражения: «…с пределами изменения выходной ЭДС - (1-0 ÷1) В» следует, что ДМ-3583ФМ имеют выходные сигналы (0-1) В или от -1 до +1 В, то есть от минус 1 - 0 - плюс 1 В.

В качестве вторичного показывающего и регистрирующего прибора 17 использован прибор типа ВФС на перепад давлений ±800 Па и входные сигналы

-1…+1 В.

В книге (Старостин В. А. Технологические измерения и контрольно-измерительные приборы в промышленности строительных материалов: Учебник для техникумов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1980. - 287 с.) на стр.45-46 отмечается, что «к ферродинамическим вторичным приборам относятся приборы типа ВФП, ВФС, КФС. В ферродинамические вторичные приборы могут встраиваться: 10 или 100-ный реостатный задатчик, электрическое позиционное регулирующее устройство…». Позиционное регулирующее устройство обычно в приборах - это трехпозиционное регулирующее устройство, которое содержит фактически два контакта. Один контакт замыкается, если значение регулируемого параметра выше верхнего значения, другой - если значение параметра ниже нижнего значения параметра.

В качестве вторичного показывающего и регистрирующего прибора 17 может использоваться прибор Альфалог-100 на перепад давлений ±800 Па и входной сигнал -1…+1 В.

В книге-каталоге (Вторичные приборы. Функциональная аппаратура. Тематический каталог №5. Выпуск 1. Промышленная группа «Метран». Челябинск: ООО «Фартекс», 2006. - 113 с.) на стр.84 отмечается, что показывающий и регистрирующий прибор Альфалог-100 предназначен для измерения и регистрации входных сигналов -1…+1 В. В таблице модификаций прибора Альфалог-100 указывается, что в модификации D и коде 2 имеется выходное устройство, которое содержит «4 реле (250 В, 3А)», которые могут использоваться для позиционного регулирования или сигнализации.

В качестве счетчика времени 20 (электрического секундомера) использован синхронный секундомер П-14М (сайт в Интернете HTTP://CLOCKLIFE.RU/CONT/PAGE/4/YELEKTRICHESKIE-HRONOMETRYI-STNHRONNYIE-CHASYI-I-.HTML). Синхронный секундомер П-14М содержит синхронный электродвигатель, который «сопряжен с редуктором, выходная ось которого совершает один оборот в минуту и несет секундную стрелку. Кроме того, на одной из промежуточных осей установлена стрелка для счетчика минут».

«Включение и выключение электросекундомера осуществляются соответствующим замыканием или размыканием его цепи питания. Сброс стрелок на нуль производят либо от руки нажимом соответствующей кнопки, либо при помощи электромагнита, воздействующего на аналогичную кнопку».

Таким образом, заявляемый способ получения сорбента органических соединений из углеродного остатка, образующегося в процессе пиролиза резиносодержащих отходов, в том числе изношенных шин, повышает точность определения длительности периода изменения давления парогазовой смеси нагнетательным цилиндром в пиролизной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2455231C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456236C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2396208C1 |

| Способ получения сорбента органических соединений | 2020 |

|

RU2757446C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2287484C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| Способ получения синтетического топлива из изношенных шин и установка для его осуществления | 2016 |

|

RU2624202C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2367671C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

Изобретение относится к способам получения сорбентов органических соединений из углеродного остатка, образующегося в процессе пиролиза резиносодержащих отходов, в том числе изношенных автомобильных шин. Способ включает пиролиз изношенных шин с получением углеродного остатка, активацию углеродного остатка водяным паром, подаваемым в пиролизную камеру снизу от стороннего источника в течение не менее 10 мин, затем охлаждение углеродного остатка от температуры 450-500°С до температуры 150-200°С с дополнительной его активацией за счет периодической подачи сверху в пиролизную камеру воды в несколько ступеней в количестве не менее 0,12 л на 1,0 кг остатка. При этом процесс осуществляют при периодическом изменении давления в пиролизной камере на 10-30% от номинального давления. Периодическое изменение давления в пиролизной камере производят с периодом Тпер минут, определяемым по выражению Тпер≥Твсас+вырав. ΔР после всас+Тнагнет+вырав. ΔР после нагнет, где Твсас+вырав. ΔР после всас, Тнагнет+вырав. ΔР после нагнет - время, в течение которого происходит понижение и повышение давления в верхней части пиролизной камеры с помощью нагнетательного цилиндра. При этом измерение этих промежутков времени осуществляется счетчиком времени, подключенным к вторичному прибору, который работает в комплекте с дифманометром, соединенным одной полостью выше, а другой полостью ниже углеродного остатка в пиролизной камере. Обеспечивается повышение точности определения длительности периода изменения давления парогазовой смеси нагнетательным цилиндром в пиролизной камере. 1 ил.

Способ получения сорбента органических соединений, включающий пиролиз резиносодержащих отходов, в том числе изношенных шин с получением углеродного остатка, активацию углеродного остатка водяным паром, подаваемым в пиролизную камеру снизу от стороннего источника в течение не менее 10 мин, охлаждение углеродного остатка от температуры 450-500°С до температуры 150-200°С с дополнительной его активацией за счет периодической подачи сверху в пиролизную камеру воды в несколько ступеней в количестве не менее 0,12 л на 1,0 кг остатка, с перерывами между ступенями не менее 7 мин и суммарном количестве охлаждающей воды на всех ступенях охлаждения, не превышающем 0,5 л на 1 кг углеродного остатка, при этом процесс осуществляют в пиролизной камере, внутреннее пространство которой связано трубопроводом с одной из полостей нагнетательного пневмоцилиндра, вторая полость этого пневмоцилиндра связана с атмосферой, поршень со штоком которого жестко соединены со штоком и поршнем силового пневмоцилиндра двухстороннего действия, при этом процесс осуществляют при периодическом изменении давления в пиролизной камере на 10-30% от номинального давления, отличающийся тем, что периодическое изменение давления в пиролизной камере производят с периодом Тпер мин, определяемым по выражению

Тпер≥Твсас+вырав. ΔР после всас+Тнагнет+вырав. ΔР после нагнет,

где Твсас+вырав. ΔР после всас - время, в течение которого происходит понижение давления в верхней части углеродного остатка при всасывании паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения всасывания паровоздушной смеси из верхней части пиролизной камеры в полость нагнетательного цилиндра, мин,

Тнагнет+вырав. ΔР после нагнет - время, в течение которого происходит повышение давления в верхней части углеродного остатка при нагнетании паровоздушной смеси из полости нагнетательного цилиндра в верхнюю часть пиролизной камеры и выравнивание давлений между верхней и нижней частями углеродного остатка, находящегося в пиролизной камере, после завершения нагнетания паровоздушной смеси в верхнюю часть пиролизной камеры из полости нагнетательного цилиндра, мин,

при этом измерение как времени Твсас+вырав. ΔР после всас, так и времени Тнагнет+вырав. ΔР после нагнет осуществляется электрическим счетчиком времени, подключенным к двум контактам сигнализации вторичного показывающего и регистрирующего прибора, который работает в комплекте с дифманометром, подключенным одной полостью выше, а другой полостью ниже углеродного остатка в пиролизной камере.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2396208C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2287484C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

| Способ получения порошкообразного углеродного сорбента | 1986 |

|

SU1440875A1 |

| DE 102008035618 A1, 04.02.2010. | |||

Авторы

Даты

2012-08-20—Публикация

2011-03-15—Подача