Изобретение относится к установкам для термической переработки твердых органических отходов путем пиролиза и может быть использовано, в частности, для термохимической переработки углеводородных отходов в виде изношенных шин и других резинотехнических изделий, отходов термопластов и твердых бытовых отходов в топливные газообразные и жидкие компоненты, а также углеродосодержащий твердый остаток.

Известны многочисленные установки, предназначенные для переработки изношенных шин или резиносодержащих отходов, содержащие реактор с загрузочным бункером и разгрузочным устройством, блок конденсации и очистки пирогаза, содержащий циклон, фильтр, конденсатор, адсорбер насадочный (Свидетельство на полезную модель РФ №43546, C10J 3/02, 2005) или скруббер мокрой очистки и конденсатор (Свидетельство на полезную модель РФ №72223, C08J 11/00, C10J 3/02, 2008), каплеотбойник, узлы подачи газообразного топлива и охлаждающей конденсаторы воды.

Недостатками известных установок являются: слабая очистка пиролизного газа от примесей в виде сажи и смолистых соединений, обусловливающая быстрое загрязнение газоходов, фильтров, конденсатора и особенно насадочной колонны; неэффективное течение процесса пиролиза в главном устройстве установок - реакторе - ввиду отсутствия ворошения сырья в реакционной зоне реактора; отсутствие механизированной загрузки сырья в реактор, что требует присутствия оператора у загрузочного бункера на высоте 10…12 м; недостаточная герметичность устройств загрузки сырья и разгрузки твердого остатка, вследствие чего не исключается возможность попадания пирогаза в окружающую среду и воздуха в реактор.

Наиболее близкой по технической сущности к предложенной является установка для переработки органического сырья, содержащая загрузочное устройство (на чертеже не показано) для подачи сырья, шлюзовой дозатор загрузки сырья, выполненный в виде коробчатого корпуса, верхней и нижней плит, между которыми установлен в возможностью возвратно-поступательного перемещения прямоугольный блок с цилиндрической камерой в средней части, реактор для пиролиза с загрузочной, реакционной и зольной камерами, снабженный кольцевой топочной камерой, расположенной в нижней части вокруг его реакционной камеры и снабженной тангенциальными подводами топливных компонентов, входом для размещения горелки с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов и радиальными выходами, расположенными по периметру реакционной камеры реактора для пиролиза, систему разделения парогазовой смеси и средство для выгрузки твердого остатка, при этом система разделения парогазовой смеси содержит последовательно установленные циклон, каталитическую насадку, конденсатор, массообменную колонну, центробежный вентилятор и шиберный регулятор, а в качестве средства для выгрузки твердого остатка используют шлюзовой дозатор выгрузки, выполненный в виде коробчатого корпуса с верхней и нижней плитами, прямоугольный блок, имеющий цилиндрическую камеру и установленный с возможностью возвратно-поступательного перемещения между верхней и нижней плитами (Патент РФ №2182684, F23G 5/027, 2002).

Недостатками известной установки являются: отсутствие механизированной загрузки сырья в реактор, требующей присутствия оператора у загрузочного бункера на высоте 10…12 м; недостаточная очистка пирогаза, выходящего из реактора, от сажи и смолистых веществ; невысокая эффективность процесса пиролиза и, следовательно, небольшая производительность установки ввиду отсутствия ворошения сырья в зоне реакции; громоздкость и высокое энергопотребление загрузочного и разгрузочного шлюзовых дозаторов, поскольку требуется перемещать в этих дозаторах большие массы; а также невысокая степень герметизации и надежности подвижных соединений в упомянутых дозаторах.

Технический результат от использования предложенного изобретения заключается в повышении производительности процесса пиролиза, повышении степени очистки пирогаза от сажи и смолистых веществ, повышении уровня механизации загрузки сырья в реактор и снижении металлоемкости и энергопотребления шлюзовых дозаторов загрузки и выгрузки твердого остатка, а также в повышении экологической безопасности установки.

Технический результат достигается за счет того, что в установке для переработки твердых органических отходов, содержащей загрузочное устройство, реактор для пиролиза, состоящий из вертикального корпуса с размещенными внутри него загрузочной, реакционной и зольной камерами, снабженного отводом парогазовой смеси, расположенным в верхней части корпуса, а также шлюзовыми дозаторами загрузки сырья с приемным бункером и выгрузки твердого остатка и кольцевой топочной камерой, расположенной в нижней части реактора вокруг его реакционной камеры, сообщающейся с реакционной камерой реактора радиальными выходами и снабженной тангенциальным подводом обратного газа и воздуха через горелку с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов, и систему разделения парогазовой смеси, в качестве загрузочного устройства для подачи сырья в приемный бункер используют скиповый подъемник с саморазгружающимся ковшом, реактор снабжен механизмом колосника, расположенным в нижней части корпуса между кольцевой топочной и зольной камерами и содержащим поворотные приводы, система разделения парогазовой смеси содержит два последовательно установленных эжекторных скруббера с двумя взаимно заменяющимися фильтрами жидкой фракции, два конденсатора, каплеотбойник и систему циркуляции охлаждающей воды, содержащую аппарат воздушного охлаждения, сборник жидкой фракции и насос, а шлюзовые дозаторы загрузки сырья и выгрузки твердого остатка содержат верхний и нижний подвижные шиберы с уплотнениями и приводами, между которыми расположены неподвижные шлюзовые емкости, при этом шлюзовая емкость дозатора выгрузки твердого остатка снабжена двумя кольцевыми коллекторами с каналами для подачи воды в эту емкость.

А также за счет того, что реакционная камера реактора снабжена подводом воздуха.

А также за счет того, что механизм колосника выполнен в виде горизонтального вала с цапфами, установленного в двух опорах, содержащих стаканы, термостойкие вкладыши и уплотнения, и крышки, снабженного жестко соединенными с ним колосниковыми элементами разной длины, образующими колосниковое полотно с размерами щелей, равными расстоянию между колосниковыми элементами, при этом обе цапфы вала соединены с поворотными приводами, укрепленными через теплоизоляционные прокладки на внешней поверхности корпуса реактора, при этом в качестве поворотных приводов для вала механизма колосника используют поворотные пневмо- или гидродвигатели.

А также за счет того, что шиберы в шлюзовых дозаторах загрузки сырья и выгрузки твердого остатка выполнены в виде металлических досок с отверстиями, диаметры которых одинаковы с диаметрами шлюзовых емкостей и входным и выходным патрубками конических воронок, жестко соединенных с корпусами шиберов, содержащими коробчатое основание, уплотнения и крышку, при этом в качестве приводов для шиберов шлюзовых дозаторов используют пневматические цилиндры - по два цилиндра на каждый шибер.

А также за счет того, что кольцевые коллекторы шлюзовой емкости дозатора выгрузки твердого остатка выполнены из герметически укрепленных на наружной поверхности шлюзовой емкости труб, а каналы для подачи воды в шлюзовую емкость выполнены сквозными через стенки кольцевого коллектора и шлюзовой емкости. Изобретение поясняется чертежами.

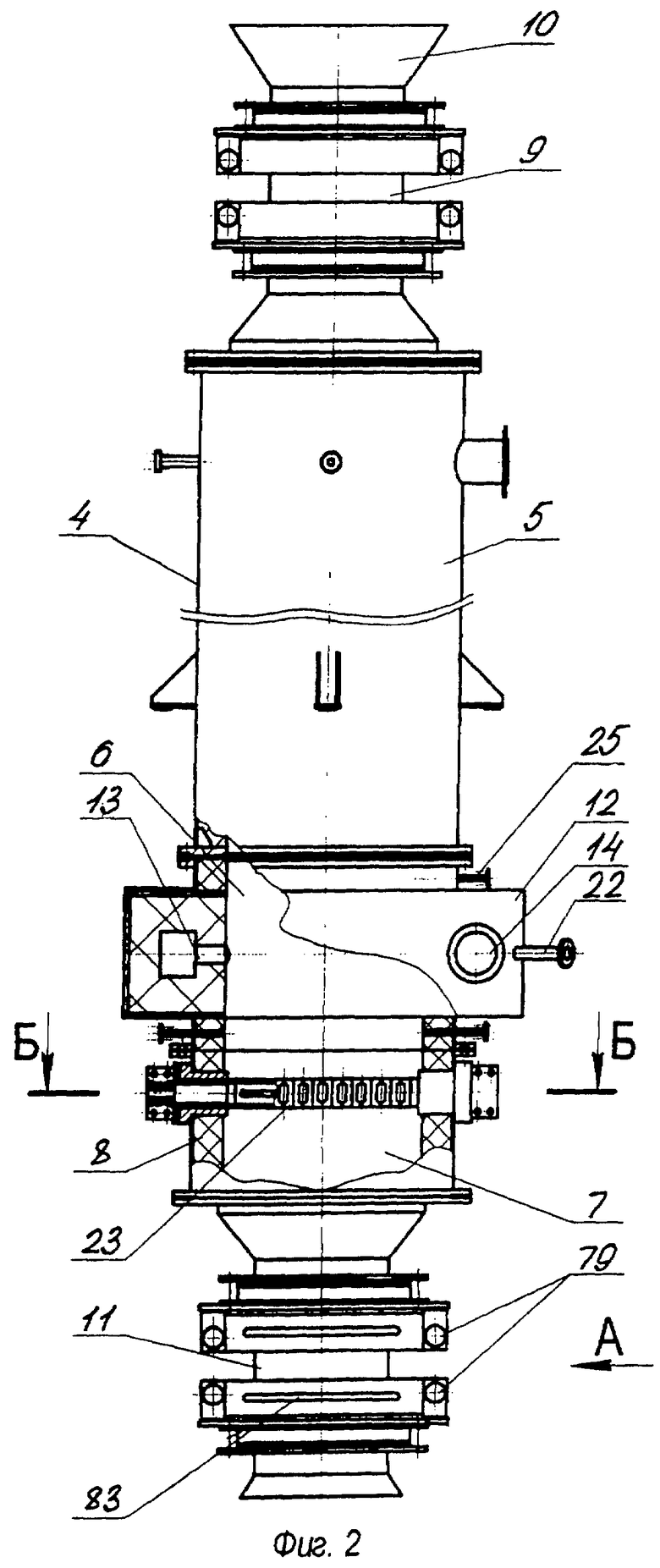

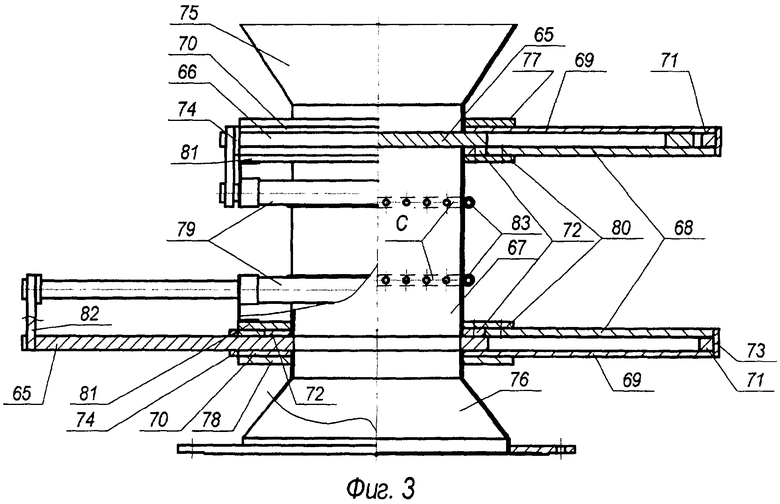

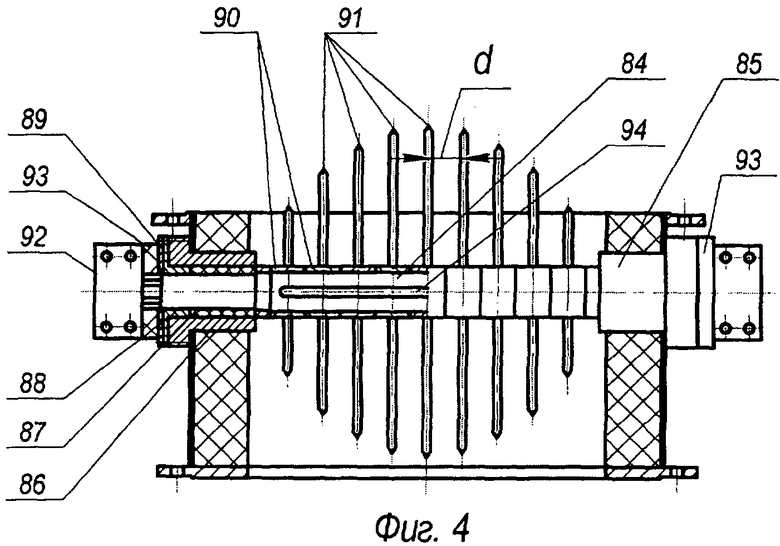

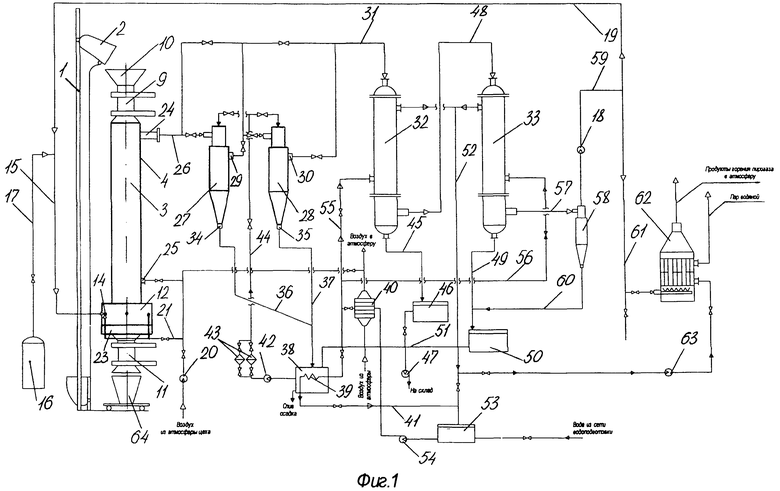

На фиг.1 изображена технологическая схема установки; на фиг.2 - продольный разрез реактора пиролиза; на фиг.3 - вид А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Согласно технологической схеме (фиг.1) установка включает загрузочное устройство 1, в качестве которого используют скиповый подъемник с саморазгружающимся ковшом 2, реактор для пиролиза 3, содержащий вертикальный цилиндрический корпус 4 с размещенными внутри него (фиг.2) загрузочной 5, реакционной 6 и зольной 7 камерами, имеющими теплоизолирующую футеровку 8, шлюзовые дозаторы загрузки сырья 9 с приемным бункером 10 и разгрузки твердого остатка 11, кольцевую топочную камеру 12, которая сообщается с реакционной камерой 6 выходами 13 и снабжена тангенциальным подводом газообразного топлива 14 от газопровода газообразного топлива 15, соединенного с баллоном 16 через газопровод подачи природного газа 17, с дымососом 18 через газопровод обратного газа 19 и с вентилятором 20 через воздуховод 21, через горелку с приспособлением 22 для ионизации и дугового воспламенения вводимых газообразных топливных компонентов, и механизм колосника 23. Реактор 3 снабжен также штуцерами для датчиков температуры и давления (на чертежах не показаны). Реактор 3 содержит отвод парогазовой смеси 24, расположенный в верхней части корпуса 4, и подвод воздуха 25 в реакционную камеру 6 от вентилятора 20. Отвод парогазовой смеси 24 через трубопровод отвода парогазовой смеси 26 из реактора 3 соединен с последовательно установленными эжекторными скрубберами 27 и 28, отводы очищенной парогазовой смеси которых 29 и 30 соответственно через трубопровод очищенной парогазовой смеси 31 соединены с кожухотрубными конденсаторами первой ступени 32 и второй ступени 33. Отводы жидкой фракции 34 и 35 скрубберов 27 и 28 соответственно через трубопроводы отвода жидкой фракции 36 и 37 соединены со сборником жидкой фракции 38, снабженным змеевиком 39, соединенным с аппаратом воздушного охлаждения 40, трубопроводом охлажденной воды 41 и насосом 42. На выходе насоса 42 установлены два взаимно заменяющиеся фильтра жидкой фракции 43, соединенные через трубопровод рециркуляции жидкой фракции 44 со скрубберами 27 и 28. Кожухотрубный конденсатор первой ступени 32 через отвод конденсата первой ступени 45 соединен со сборником конденсата первой ступени 46, снабженным насосом 47 отвода конденсата первой ступени на склад и/или потребителю, а также через отвод несконденсировавшейся парогазовой смеси первой ступени 48 соединен с кожухотрубным конденсатором второй ступени 33, отвод конденсата которого 49 соединен со сборником конденсата второй ступени 50, соединенным в свою очередь трубопроводом 51 со сборником жидкой фракции 38. Конденсаторы первой и второй ступеней снабжены трубопроводами отвода воды 52, соединенными со сборником воды 53, соединенным с трубопроводом сети водоподготовки и с аппаратом воздушного охлаждения 40 насосом 54. Аппарат воздушного охлаждения 40 трубопроводами охлажденной воды 55 и 56 соединен с кожухотрубными конденсаторами 32 и 33 первой и второй ступеней соответственно. Конденсатор второй ступени 33 через отвод несконденсировавшейся парогазовой смеси 57 соединен с каплеотбойником 58, снабженным трубопроводом отвода парогазовой смеси 59, с установленным на нем дымососом 18, а через отвод конденсата 60 - со сборником конденсата второй ступени 50. Трубопровод отвода парогазовой смеси 59 соединен с газопроводом обратного газа 19 и газопроводом подачи парогазовой смеси 61 в газовый парогенератор или водогрейный котел 62, соединенный через насос 63 с трубопроводом отвода воды 52 из конденсаторов 32 и 33. Установка содержит тележку 64 для твердого углеродсодержащего остатка. Трубопроводы 36, 37, 45, 49 и 60 выполнены с сифонными трубами, являющимися гидрозатворами для газовых фракций.

Шлюзовые дозаторы загрузки сырья 9 в реактор 3 и разгрузки твердого остатка 11 в тележку 64 содержат (фиг.3) шиберы 65, выполненные в виде металлических досок, расположенных в корпусах 66, и шлюзовые цилиндрические емкости 67. Шиберы 65 имеют отверстия, диаметры которых равны диаметрам шлюзовых емкостей 67. Корпус 66 состоит из коробчатого основания 68, крышек 69 и 70, уплотнений 71 и 72, торцевых планок 73 и 74. На крышках 69 и 70 укреплены воронки 75 и 76, имеющие фланцы соответственно 77 и 78. Воронка 75 шлюзового дозатора загрузки сырья 9 совмещена с приемным бункером 10.

Шиберы 65 приводятся в возвратно-поступательное движение двумя пневмоцилиндрами 79, расположенными по обеим сторонам шлюзовой емкости 67, укрепленными на плитах 80 и 81, которые в свою очередь крепятся к коробчатому основанию 68. Штоки пневмоцилиндров 79 жестко соединены с шиберами 65 посредством кронштейнов 82. Шлюзовая емкость 67 в дозаторе разгрузки твердого остатка 11 снабжена кольцевыми коллекторами 83, выполненными из труб и герметически (без зазоров) укрепленными на наружной поверхности шлюзовой емкости 67, например, посредством сварки. В стенке шлюзовой емкости 67 и кольцевом коллекторе 83 образованы каналы «c», например, путем сверления после приваривания коллекторов 83, по которым вода поступает из коллекторов 83 во внутреннюю полость шлюзовой емкости 67.

Механизм колосника 64 содержит (фиг.4) вал 84 с цапфами, установленный в двух опорах 85, содержащих стаканы 86, термостойкие вкладыши 87 и уплотнения 88, и крышки 89. На вал 84 насажены колосниковые элементы, состоящие из ступиц 90 с жестко соединенными с ними лопастями 91, имеющими разную длину, которые образуют колосниковое полотно с размерами щелей «d», равными расстоянию между лопастями. Обе цапфы вала 84 соединены с поворотными приводами 92, которые укреплены через теплоизоляционные прокладки 93 на корпусе реактора 2 на зольной камере 56. В качестве поворотных приводов используют пневмо- или гидромоторы. Вал 84 и ступицы 90 колосниковых элементов связаны между собой для передачи крутящих моментов двумя шпонками 94.

Установка работает следующим образом.

Для запуска реактора 3 в начале работы его загружают дровами, которыми заполняют ковш 2 загрузочного устройства 1, включают скиповый подъемник, который поднимает саморазгружающийся ковш 2 с дровами и разгружает их в приемный бункер 10, совмещенный с воронкой 75 шлюзового дозатора загрузки сырья 9. Верхний шибер 65 шлюзового дозатора загрузки сырья 9 выдвинут так, что отверстие в нем совпадает с отверстием воронки 75 и шлюзовой емкости 67. Нижний шибер 65 находится в состоянии, когда он перекрывает поперечное сечение шлюзовой емкости 67. Дрова высыпаются из ковша 2 в воронку 75 и из нее - в шлюзовую емкость 67. Закрывают верхний шибер 65 и открывают нижний шибер 65 - дрова выгружаются под действием собственного веса в загрузочную камеру 5 реактора 3. Далее аналогичным образом в реактор 3 загружают сырье. В кольцевую топочную камеру 12 через тангенциальный подвод газообразного топлива из баллона природного газа 16 по газопроводам природного газа 17 и газообразного топлива 15 подают природный газ. Включают горелку с приспособлением 22 для ионизации и дугового воспламенения газообразного топлива. После заполнения реактора сырьем, о чем сигнализирует датчик уровня, дрова, попавшие в реакционную камеру 6 реактора 3, зажигаются от горения природного газа в кольцевой топочной камере 12. Начинается процесс пиролиза. Для горения дров и части сырья в реакторе 3 в реакционную камеру 6 непрерывно подают воздух: вначале от вентилятора 20, а затем от аппарата воздушного охлаждения 40 через воздуховод 21 для горения природного газа из баллона 16 и подвод 25 для горения сырья. В процессе пиролиза образуется парогазовая смесь, которая выходит через отвод парогазовой смеси 24, и по трубопроводу отвода парогазовой смеси из реактора 3 поступает к первому эжекторному скрубберу 27, а после него - во второй скруббер 28. В скрубберы 27 и 28 по трубопроводу рециркуляции жидкой фракции 44 из сборника жидкой фракции 38 с помощью насоса 42 подают также жидкую фракцию, которая проходит фильтр 43 и подается к эжекторам в скрубберах 27 и 28. Из эжекторов 27 и 28 жидкая фракция выходит с большой скоростью, распыляется на капли и увлекает за собой парогазовую смесь. Находящиеся в парогазовой смеси примеси частиц сажи и смолистых веществ адсорбируются на поверхности капель и увлекаются ими. Отработанная жидкая фракция выходит из эжекторных скрубберов 27 и 28 через отводы жидкой фракции 34 и 35 соответственно и по трубопроводам 36 и 37 возвращается в сборник жидкой фракции 38, где освобождается от уловленных частиц путем отстаивания. Густой осадок периодически удаляется из сборника жидкой фракции 38, который при этом пополняется свежей жидкой фракцией из сборника конденсата второй ступени 50. Очищенная парогазовая смесь по трубопроводу очищенной парогазовой смеси 31 подается в первый кожухотрубчатый конденсатор 32 и далее - во второй конденсатор 33. В конденсаторе 32 часть паров, образовавшихся при высокой температуре в реакторе 3, конденсируется, и полученная жидкая фракция - жидкое котельное топливо - по трубопроводу 45 стекает в сборник конденсата первой ступени 46, откуда периодически откачивается на склад с помощью насоса 47. В конденсаторе 33 конденсируется оставшаяся часть паров из парогазовой смеси, в том числе и вода. Жидкая фракция из конденсатора 33 сливается по трубопроводу 49 в сборник конденсата второй ступени 50, откуда периодически отбирается и через трубопровод 51 пополняет сборник жидкой фракции 39. По мере загрязнения фильтры 43 переключаются и регенерируются.

Конденсаторы 32 и 33 охлаждаются водой, которая забирается из сборника воды 53, соединенного с трубопроводом сети водоподготовки, подается посредством насоса 54 в аппарат воздушного охлаждения 40, где охлаждается, и далее из него передается по двум направлениям: большая часть идет по трубопроводам 55 и 57 к конденсаторам 32 и 33 соответственно, а меньшая часть - направляется в змеевик 39 сборника жидкой фракции 38, где охлаждает жидкую фракцию для эжекторных скрубберов 27 и 28. Вода из конденсаторов 32 и 33 сливается по трубопроводу 52 в сборник воды 53, часть теплой воды из этого трубопровода отбирается насосом 63 и подается в парогенератор 62.

Неконденсированный газ, содержащий водород, окись и двуокись углерода, метан и другие углеводородные газовые компоненты и являющийся жидким топливом, освободившийся от конденсируемой части парогазовой смеси через отвод несконденсировавшейся парогазовой смеси 57, попадает в каплеотбойник 58, откуда отсасывается дымососом 16 по трубопроводу отвода парогазовой смеси 59 и разделяется на два потока, один из которых по газопроводу обратного газа 19 через газопровод газообразного топлива 15 возвращается в реактор 3, где сжигается в качестве обратного газа вместо природного газа, поступавшего в начале процесса из баллона 16, а второй поток направляется по газопроводу 61, подается в парогенератор или водогрейный котел 62, где также сжигается.

Небольшое количество жидкой фракции из каплеотбойника 58 стекает по трубопроводу 60 также в сборник конденсата второй ступени 50.

Эффективность процесса пиролиза сырья зависит от интенсивности контакта газа с сырьем, чего можно достичь путем ворошения сырья, особенно в реакционной камере 6 реактора 3. Такое ворошение достигается посредством снабжения реактора 3 механизмом колосника 64. При вращении вала 84 лопасти 91 колосниковых элементов обеспечивают ворошение сырья в реакционной 6 и зольной 7 камерах реактора 3. Вал 84 может вращаться периодически, в частности во время выгрузки твердого остатка, или непрерывно. При периодическом вращении вал 84 останавливается в таком положении, когда лопасти 91 располагаются горизонтально и образуют колосник.

Отработанное сырье в виде твердого углеродсодержащего остатка выгружается в шлюзовой дозатор разгрузки твердого остатка 11. В начале разгрузки срабатывает первая пара пневмоцилиндров 79, и открывается верхний шибер 65 шлюзового дозатора разгрузки твердого остатка 11, при этом нижний шибер 65 закрыт. Включается вал 84 ворошителя, отработанный твердый остаток высыпается в шлюзовую емкость 67. После ее заполнения через кольцевые коллекторы 83 подается вода под давлением, которая проходит через каналы «с» и попадает в горячий твердый остаток. Он охлаждается, а образовавшийся водяной пар поднимается и проходит в реакционную камеру 6 реактора 3, способствуя повышению доли водорода в парогазовой смеси, который образуется здесь от взаимодействия водяного пара и углерода при высокой температуре. Затем ворошитель поворачивается до горизонтального положения, образуя колосник, закрывается верхний шибер 65, подводится тележка 64, открывается с помощью нижней пары пневмоцилиндров 79 нижний шибер 65 - твердый остаток высыпается из шлюзовой емкости 65 в ковш тележки 64, закрывают нижний шибер 65, и разгрузка завершена.

Загрузка сырья и выгрузка твердого остатка происходит периодически с промежутками, зависящими от характеристик сырья, а парогазовая смесь выходит из реактора 3 непрерывно, обеспечивая работу установки также в непрерывном режиме.

Таким образом, предложенная установка позволяет осуществить механизированную загрузку сырья скиповым подъемником с саморазгружающимся ковшом без подъема оператора к шлюзовому дозатору на высоту 10…12 м; обеспечить повышение производительности получения газообразных и жидких топливных компонентов за счет ворошения сырья в реакционной камере реактора, надежную герметизацию в шлюзовых дозаторах загрузки и выгрузки твердого остатка с помощью шиберов и их уплотнений, повышение степени очистки парогазовой смеси от частиц сажи и смолистых веществ за счет двухступенчатой мокрой очистки в двух последовательно установленных эффективных эжекторных скрубберах, а за счет конденсации паров парогазовой смеси в две ступени в двух конденсаторах в первом конденсаторе получить основную часть жидкого котельного топлива с минимальной примесью влаги, а во втором - оставшуюся часть конденсируемых компонентов парогазовой смеси, включая воду.

Установка является практически безотходной, экологически безопасной, а также экономически и энергетически выгодной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

Изобретение относится к установкам для термической переработки твердых органических отходов путем пиролиза и может быть использовано, в частности, для термохимической переработки углеводородных отходов в виде изношенных шин и других резинотехнических изделий, отходов термопластов и твердых бытовых отходов в топливные газообразные и жидкие компоненты, а также углеродосодержащий твердый остаток. Технический результат - повышение производительности установки, а также степени очистки получаемых жидких и газообразных топливных компонентов. Установка содержит загрузочное устройство, реактор для пиролиза, состоящий из вертикального корпуса с размещенными внутри него загрузочной, реакционной и зольной камерами, снабженного отводом парогазовой смеси, расположенным в верхней части корпуса, а также шлюзовыми дозаторами загрузки сырья с приемным бункером и выгрузки твердого остатка и кольцевой топочной камерой, сообщающейся с реакционной камерой реактора радиальными выходами и снабженной тангенциальным подводом обратного газа и воздуха через горелку с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов, и систему разделения парогазовой смеси. В качестве загрузочного устройства для подачи сырья в приемный бункер используют скиповый подъемник с саморазгружающимся ковшом. Реактор снабжен механизмом колосника, расположенным в нижней части корпуса между кольцевой топочной и зольной камерами и содержащим поворотные приводы. Система разделения парогазовой смеси содержит два последовательно установленных эжекторных скруббера с двумя взаимно заменяющимися фильтрами жидкой фракции, два конденсатора, каплеотбойник и систему циркуляции охлаждающей воды, содержащую аппарат воздушного охлаждения, сборник жидкой фракции и насос. Шлюзовые дозаторы загрузки сырья и выгрузки твердого остатка содержат верхний и нижний подвижные шиберы с уплотнениями и приводами, между которыми расположены неподвижные шлюзовые емкости. Шлюзовая емкость дозатора выгрузки твердого остатка снабжена двумя кольцевыми коллекторами с каналами для подачи воды в эту емкость. 6 з.п. ф-лы, 4 ил.

1. Установка для переработки твердых органических отходов, содержащая загрузочное устройство, реактор для пиролиза, состоящий из вертикального корпуса с размещенными внутри него загрузочной, реакционной и зольной камерами, снабженного отводом парогазовой смеси, расположенным в верхней части корпуса, а также шлюзовыми дозаторами загрузки сырья с приемным бункером и выгрузки твердого остатка и кольцевой топочной камерой, расположенной в нижней части реактора вокруг его реакционной камеры, сообщающейся с реакционной камерой реактора радиальными выходами и снабженной тангенциальным подводом обратного газа и воздуха через горелку с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов, и систему разделения парогазовой смеси, отличающаяся тем, что в качестве загрузочного устройства для подачи сырья в приемный бункер используют скиповый подъемник с саморазгружающимся ковшом, реактор снабжен механизмом колосника, расположенным в нижней части корпуса между кольцевой топочной и зольной камерами и содержащим поворотные приводы, система разделения парогазовой смеси содержит два последовательно установленных эжекторных скруббера с двумя взаимно заменяющимися фильтрами жидкой фракции, два конденсатора, каплеотбойник и систему циркуляции охлаждающей воды, содержащую аппарат воздушного охлаждения, сборник жидкой фракции и насос, а шлюзовые дозаторы загрузки сырья и выгрузки твердого остатка содержат верхний и нижний подвижные шиберы с уплотнениями и приводами, между которыми расположены неподвижные шлюзовые емкости, при этом шлюзовая емкость дозатора выгрузки твердого остатка снабжена двумя кольцевыми коллекторами с каналами для подачи воды в эту емкость.

2. Установка по п.1, отличающаяся тем, что реакционная камера реактора снабжена подводом воздуха.

3. Установка по п.1 или 2, отличающаяся тем, что механизм колосника выполнен в виде горизонтального вала с цапфами, установленного в двух опорах, содержащих стаканы, термостойкие вкладыши и уплотнения, и крышки, снабженного жестко соединенными с ним колосниковыми элементами разной длины, образующими колосниковое полотно с размерами щелей, равными расстоянию между колосниковыми элементами, при этом обе цапфы вала соединены с поворотными приводами, укрепленными через теплоизоляционные прокладки на внешней поверхности корпуса реактора.

4. Установка по п.3, отличающаяся тем, что в качестве поворотных приводов для вала механизма колосника используют поворотные пневмо- или гидродвигатели.

5. Установка по п.1 или 2, отличающаяся тем, что шиберы в шлюзовых дозаторах загрузки сырья и выгрузки твердого остатка выполнены в виде металлических досок с отверстиями, диаметры которых одинаковы с диаметрами шлюзовых емкостей и входным и выходным патрубками конических воронок, жестко соединенных с корпусами шиберов, содержащими коробчатое основание, уплотнения и крышку.

6. Установка по п.5, отличающаяся тем, что в качестве приводов для шиберов шлюзовых дозаторов используют пневматические цилиндры - по два цилиндра на каждый шибер.

7. Установка по п.1 или 2, отличающаяся тем, что кольцевые коллекторы шлюзовой емкости дозатора выгрузки твердого остатка выполнены из герметически укрепленных на наружной поверхности шлюзовой емкости труб, а каналы для подачи воды в шлюзовую емкость выполнены сквозными через стенки кольцевого коллектора и шлюзовой емкости.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

| ПЕЧЬ ДЛЯ ПРОКАЛИВАНИЯ УГЛЕРОДИСТЫХ М.АТЕРИАЛОВ | 0 |

|

SU172271A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1996 |

|

RU2107347C1 |

| КОНТЕЙНЕР ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2012 |

|

RU2628966C2 |

| US 3648629 А, 14.03.1972 | |||

| Биомасса как источник энергии./ Под ред | |||

| С.Соуфера, О.Заборски | |||

| - М.: Мир, 1985, с.115-123, 183-187. | |||

Авторы

Даты

2011-01-10—Публикация

2009-09-30—Подача