Предлагаемое изобретение относится к области высокомолекулярных соединений, а именно способу получения монодисперсных карбоксилированных полимерных микросфер, в т.ч. латексов, которые могут быть использованы в биохимии и медицине, в частности для создания иммунодиагностических тест-систем.

До настоящего времени был разработан способ получения полимерной суспензии, содержащей карбоксильные группы на поверхности частиц, методом безэмульгаторной сополимеризации стирола с метакриловой, акриловой, итаконовой кислотами (Успехи химии. 1991 г., т.60, №2, стр.398-429). Полученный латекс предлагалось использовать в качестве носителя иммунореагентов.

Однако при сополимеризации карбоксильные группы распределялись не только на поверхности микросфер, но и в объеме, что снижало эффективность иммунохимических реакций. Устранение этого недостатка потребовало постепенного добавления метакриловой кислоты в реакцию, что, в свою очередь, отрицательно влияло на воспроизводимость результатов.

Известен патент РФ 2164919 1998 года, защищающий способ получения полимерной суспензии с карбоксилированной поверхностью частиц методом безэмульгаторной полимеризации винильного мономера, одного или смеси, в водно-щелочной среде в присутствии карбоксилсодержащего инициатора 4,4'-азо-бис-(4-цианвалериановой) кислоты (ЦВК). При этом в исходную реакционную смесь дополнительно вводили соль или их смеси, способствующие образованию буферных растворов в области щелочных значений pH при их концентрации 0,005-0,150 M в расчете на водную фазу. Основная цель изобретения - получение монодисперсного полимерного латекса для использования в качестве носителя иммунореагентов.

Латекс, полученный данный способом, содержал полимерные карбоксилированные микросферы, однако концентрацию карбоксильных групп на поверхности было сложно регулировать из-за неупорядоченной ориентации концевых групп полимера. При этом следует отметить высокую стоимость ЦВК.

В польских патентах №162445 и №162446, опубликованных в начале 90-х гг. XX века, защищены способы получения монодисперсной полистирольной суспензии в присутствии не растворимого в воде ПАВ - ди-n-толил-o-карбалкоксифенил-карбинола (ДТК). Недостаток способов - образование устойчивой суспензии полистирола возможно только при весьма ограниченном соотношении фаз, что сужает диапазон диаметров получаемых микросфер.

Использование кремнийорганических соединений, в частности не растворимого в воде олигодиметилсилоксана с одной концевой карбоксиэтильной группой, в качестве поверхностно-активного стабилизатора для получения устойчивой полистирольной суспензии относится к началу 90-х годов XX в. (Доклады Академии Наук, 1994, т.334, №1, стр.57-59). Согласно описанию процесса олигомер растворяют в стироле и перемешивают раствор с водой с образованием прямой эмульсии. При инициировании полимеризации стирола, например, гидроперекисью изопропилбензола получают стабильную суспензию полимера, дисперсные частицы которого имеют сферическую форму, узкое распределение частиц по размерам уже на ранних стадиях полимеризации и практически не коагулируют. Устойчивость суспензии достигается за счет формирования прочного межфазного слоя из молекул образующегося полистирола и кремнийорганического олигомера. Однако при синтезе данного ПАВ в качестве одного из реагентов используется вещество, технология получения которого довольно сложна и требует применения металлического натрия.

В 2010 году опубликована статья в журнале «Высокомолекулярные соединения», серия Б, том 52, №9, стр.1689-1695, с описанием способа синтеза полистирольных суспензий в присутствии не растворимого в воде α,ω-бис-(10-карбоксидецил)-полидиметилсилоксана, содержащего 30 силоксановых звеньев, под действием радикального инициатора при нагревании до 80°C. При этом соотношение дисперсной и водной фаз составляло от 1:2 до 1:9.

Приведенный способ не позволяет регулировать концентрацию карбоксильных групп при заданном диаметре полистирольных частиц, а максимальная конверсия мономера за 5 часов не превышает 85% (см. рис.2, 4). Кроме того, при высоком отношении мономера к воде 1:(2-4) наблюдается образование коагулюма.

Задача предлагаемого изобретения - разработать эффективный способ получения монодисперсных функциональных микросфер регулируемого диаметра без указанных недостатков.

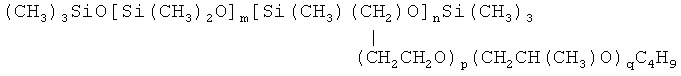

В результате научных исследований разработан технологичный способ получения монодисперсных карбоксилированных полимерных микросфер на основе винильных мономеров (метилметакрилата (ММА), н-бутилакрилата, стирола, винилацетата и хлоропрена). Процесс проводят в присутствии не растворимого в воде ПАВ - α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с числом силоксановых звеньев от 6 до 60 или его смеси с полиоксиалкиленполисилоксаном формулы

(где m=8-64, n=4-8, р=15-20, q=15-20)

при содержании ПАВ или смеси соответственно 0,5-1,9 и 0,9-2,6% от массы мономера и объемном соотношении дисперсной фазы к бидистиллированной воде 1:(2-9). ПАВ или смесь предварительно растворяют в мономере. Способ осуществляют под действием радикальных инициаторов - смеси персульфата калия с динитрилом азо-бис-изомасляной кислоты или перекисью бензоила в количестве 0,8-1,3% от массы мономера в атмосфере инертного газа при одновременном нагревании до 50-75°C и интенсивном перемешивании с образованием прямой эмульсии с последующей полимеризацией течение 2-5 часов под действием инициатора капель мономера в полимерные частицы при повышении температуры на 10°C за час до окончания процесса для достижения полной конверсии мономера. Получают стабильную суспензию полимерных микросфер диаметром 0,13-0,65 мкм и узким распределением частиц по размерам (коэффициент дисперсности Dw/Dn=1,008-1,027). Концентрация карбоксильных групп на поверхности микросфер составляет (3,4-138,1)×10-3 мг-экв./м2. Суспензия устойчива в физиологических растворах (0,15-0,25 M).

Агрегативная устойчивость полимерных микросфер обеспечивается за счет образования ПАВами на поверхности частиц плотного адсорбционного слоя, в котором концентрируются практически все карбоксильные группы, что обеспечивает высокую концентрацию функциональных групп на поверхности микросфер, достаточную для создания диагностических тест-систем.

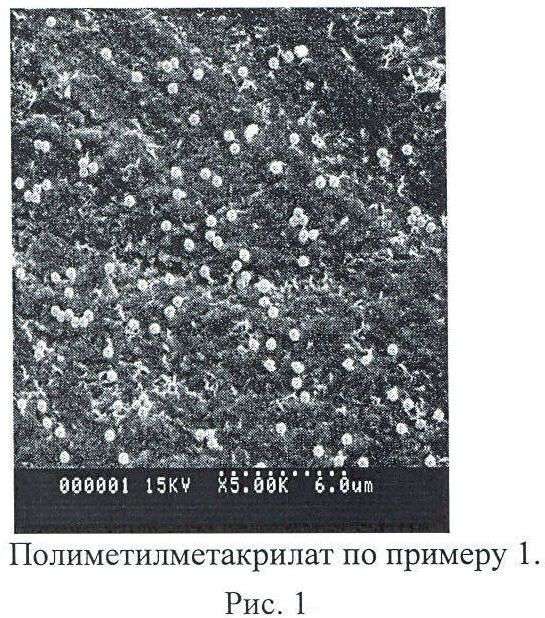

Размеры частиц полимерных суспензий определяли методом электронной сканирующей микроскопии на приборе "S-570" фирмы Hitachi.

Содержание карбоксильных групп на поверхности микросфер определяли после отмывки латекса от водорастворимых примесей кондуктометрическим титрованием по методике, приведенной в журнале J. Colloid. Polym. Sci. 1980, т.15, стр.2193.

Устойчивость полимерных суспензий в растворах электролита определяли методом титрования. Концентрацию электролита изменяли в диапазоне от 0,15 до 0,25 моль/л.

Конкретное осуществление способа проиллюстрировано следующими примерами.

Пример 1.

В реактор объемом 250 мл снабженный механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 160 мл бидистиллированной воды, 0,37 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 40 мл метилметакрилата с растворенными в нем 0,11 г динитрила азо-бис-изомасляной кислоты, 0,52 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 35 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:4. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 1 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре еще в течение 1 часа до достижения конверсии ММА 100%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,50 мкм и коэффициентом дисперсности Dw/Dn=1,019. Концентрация карбоксильных групп на поверхности микросфер составляет 35,8×10-3 мг-экв./м2.

Во всех последующих примерах конверсия мономера составила 100%, а образование коагулюма не наблюдалось.

Пример 2.

В реактор по примеру 1 при интенсивном перемешивании загружают 160 мл бидистиллированной воды, 0,26 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 50°C, после чего добавляют 40 мл винилацетата с растворенными в нем 0,04 г динитрила азо-бис-изомасляной кислоты, 0,37 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 35 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:4. Полимеризацию проводят при 50°C и интенсивном перемешивании в течение 1 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре еще в течение 1 часа. Получают суспензию с диаметром частиц 0,40 мкм и коэффициентом дисперсности Dw/Dn=1,010. Концентрация карбоксильных групп на поверхности микросфер составляет 21,2×10-3 мг-экв./м2.

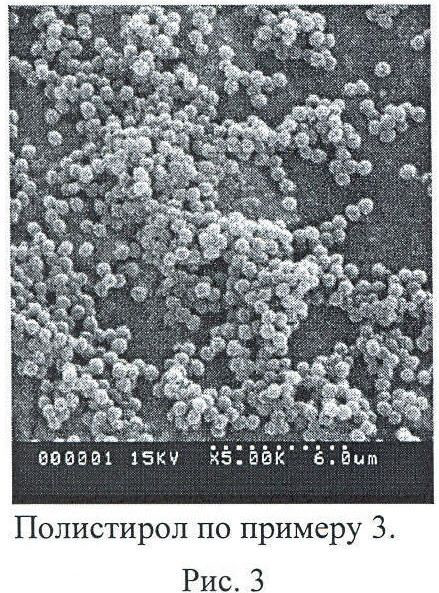

Пример 3.

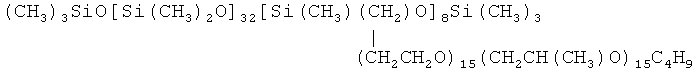

В реактор по примеру 1 при интенсивном перемешивании загружают 160 мл бидистиллированной воды, 0,4 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 40 мл стирола с растворенными в нем 0,07 г 0,04 г динитрила азо-бис-изомасляной кислоты, 0,69 г α,ω-бис-(10-карбоксидецил)полидаметилсилоксана с длиной цепи 30 силоксизвеньев и 0,25 г полиоксиалкиленполисилоксанового блок-сополимера формулы

При этом объемное соотношение мономер:вода составляет 1:4. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 4 ч, затем поднимают температуру на 10°С и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,58 мкм и коэффициентом дисперсности Dw/Dn=1,018. Концентрация карбоксильных групп на поверхности микросфер составляет 54,7×10-3 мг-экв./м2.

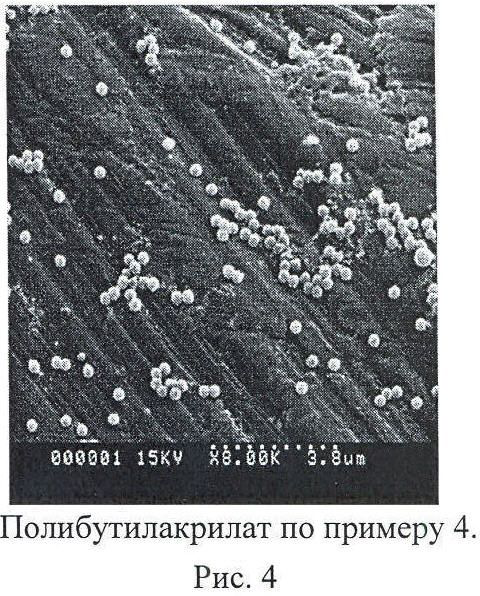

Пример 4.

В реактор по примеру 1 при интенсивном перемешивании загружают 160 мл бидистиллированной воды, 0,35 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 50°C, после чего добавляют 40 мл н-бутилакрилата с растворенными в нем 0,1 г динитрила азо-бис-изомасляной кислоты и 0,43 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 45 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:4. Полимеризацию проводят при 50°C и интенсивном перемешивании в течение 2 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,37 мкм и коэффициентом дисперсности Dw/Dn=1,020. Концентрация карбоксильных групп на поверхности микросфер составляет 17,2×10-3 мг-экв./м2.

Пример 5.

В реактор по примеру 1 при интенсивном перемешивании загружают 160 мл бидистиллированной воды, 0,38 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 50°C, после чего добавляют 40 мл хлоропрена с растворенными в нем 0,11 г перекиси бензоила и 0,69 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 35 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:4. Полимеризацию проводят при 50°C и интенсивном перемешивании в течение 2 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,35 мкм и коэффициентом дисперсности Dw/Dn=1,020. Концентрация карбоксильных групп на поверхности микросфер составляет 31,9×10-3 мг-экв./м2.

Пример 6.

В реактор по примеру 1 при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,25 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 65°C, после чего добавляют 22 мл метилметакрилата с растворенными в нем 0,02 г перекиси бензоила и 0,33 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 60 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:9. Полимеризацию проводят при 65°C и интенсивном перемешивании в течение 3 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,4 мкм и коэффициентом дисперсности Dw/Dn=1,017. Концентрация карбоксильных групп на поверхности микросфер составляет 19,7×10-3 мг-экв./м2.

Пример 7.

В реактор по примеру 1 при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,14 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 22 мл стирола с растворенными в нем 0,02 г динитрила азо-бис-изомасляной кислоты и 0,12 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 40 силоксизвеньев и 0,06 г полиоксиалкиленполисилоксанового блок-сополимера формулы

При этом объемное соотношение мономер:вода составляет 1:9. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 4 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,40 мкм и коэффициентом дисперсности Dw/Dn=1,014. Концентрация карбоксильных групп на поверхности микросфер составляет 9,4×10-3 мг-экв./м2.

Пример 8.

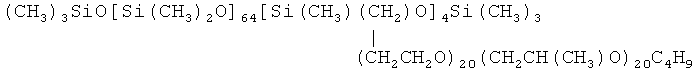

В реактор по примеру 1 при интенсивном перемешивании загружают 130 мл бидистиллированной воды, 0,49 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 65 мл метилметакрилата с растворенными в нем 0,12 г динитрила азо-бис-изомасляной кислоты, 0,67 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 30 силоксизвеньев и 0,06 г полиоксиалкиленполисилоксанового блок-сополимера формулы

При этом объемное соотношение мономер:вода составляет 1:2. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 1 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,65 мкм и коэффициентом дисперсности Dw/Dn=1,009. Концентрация карбоксильных групп на поверхности микросфер составляет 40,3×10-3 мг-экв./м2.

Пример 9.

В реактор по примеру 1 при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,19 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 60°C, после чего добавляют 22 мл метилметакрилата с растворенными в нем 0,04 г перекиси бензоила и 0,39 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 6 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:9. Полимеризацию проводят при 60°C и интенсивном перемешивании в течение 3 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре в течение 1 часа. Получают суспензию с диаметром частиц 0,40 мкм и коэффициентом дисперсности Dw/Dn=1,018. Концентрация карбоксильных групп на поверхности микросфер составляет 138,1×10-3 мг-экв./м2.

Пример 10.

В реактор по примеру 1 при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,21 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 22 мл метилметакрилата с растворенными в нем 0,04 г динитрила азо-бис-изомасляной кислоты и 0,1 г α,ω-бис-(10-карбоксидецил)полидаметилсилоксана с длиной цепи 40 силоксизвеньев, при этом объемное соотношение мономер:вода составляет 1:9. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 1 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре еще в течение 1 часа. Получают суспензию с диаметром частиц 0,15 мкм и коэффициентом дисперсности Dw/Dn=1,016. Концентрация карбоксильных групп на поверхности микросфер составляет 3,4×10-3 мг-экв./м2.

Пример 11.

В реактор по примеру 1 при интенсивном перемешивании загружают 200 мл бидистиллированной воды, 0,21 г персульфата калия и дегазируют раствор током азота в течение 15 минут с одновременным нагреванием его до 75°C, после чего добавляют 22 мл метилметакрилата с растворенными в нем 0,04 г динитрила азо-бис-изомасляной кислоты и 0,25 г α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с длиной цепи 10 силоксизвеньев. При этом объемное соотношение мономер:вода составляет 1:9. Полимеризацию проводят при 75°C и интенсивном перемешивании в течение 1 ч, затем поднимают температуру на 10°C и выдерживают реакционную массу при этой температуре еще в течение 1 часа. Получают суспензию с диаметром частиц 0,13 мкм и коэффициентом дисперсности Dw/Dn=1,011. Концентрация карбоксильных групп на поверхности микросфер составляет 21,1×10-3 мг-экв./м2.

Микрофотографии полимерных частиц, полученных по примерам 1-5, показаны на рис.1-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ПОЛИМЕРНЫХ СУСПЕНЗИЙ С УЗКИМ РАСПРЕДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2013 |

|

RU2540335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННЫХ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2015 |

|

RU2610272C1 |

| ПРИМЕНЕНИЕ КРЕМНИЙОРГАНИЧЕСКИХ СТАБИЛИЗАТОРОВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИСТИРОЛЬНЫХ СУСПЕНЗИЙ С УЗКИМ РАСПРЕДЕЛЕНИЕМ ПО РАЗМЕРАМ | 2015 |

|

RU2611629C1 |

| ПРИМЕНЕНИЕ СМЕСИ ОКСИЭТИЛИРОВАННОГО КАСТОРОВОГО МАСЛА И ИЗОПРОПИЛОВОГО СПИРТА В КАЧЕСТВЕ СТАБИЛИЗАТОРА ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2015 |

|

RU2575850C1 |

| Тест-система на основе конъюгатов "полимерная микросфера-тиреоглобулин" для экспресс-диагностики аутоиммунных заболеваний щитовидной железы | 2017 |

|

RU2657834C1 |

| Способ получения полимерных микросфер в условиях микропотока | 2023 |

|

RU2819249C1 |

| МИКРОСФЕРЫ ИЗ ПОЛИДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2528834C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ КАРБОКСИЛАТЫ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КАЧЕСТВЕ ТЕРМОСТАБИЛИЗАТОРОВ ПОЛИДИОРГАНОСИЛОКСАНОВЫХ ЖИДКОСТЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2291877C1 |

| Способ получения монодисперсных полимерных микросфер с альдегидными группами | 2020 |

|

RU2751881C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОФУНКЦИОНАЛЬНЫХ МИКРОСИСТЕМ | 2013 |

|

RU2532559C1 |

Изобретение относится к способу получения монодисперсных карбоксилированных полимерных микросфер для использования в биохимии и медицине, в частности для создания иммунодиагностических тест-систем. Способ получения монодисперсных карбоксилированных полимерных микросфер в виде водной суспензии характеризуется тем, что раствор в винильном мономере поверхностно-активного вещества - α,ω-бис-(10-карбоксидецил)полидиметилсилоксана, содержащего от 6 до 60 силоксановых звеньев и взятого в количестве 0,5-1,9%, или его смеси с полиоксиалкиленполисилоксаном формулы

где m=8-64, n=4-8, p=15-20, q=15-20, в количестве 0,9-2,6% от массы мономера, интенсивно перемешивают в бидистиллированной воде в атмосфере инертного газа при нагревании смеси до 50-75°С и объемном соотношении мономер:вода в пределах 1:(2-9), с предварительным добавлением в реакционную массу 0,8-1,3% (от массы мономера) радикальных инициаторов полимеризации - смеси персульфата калия с динитрилом азо-бис-изомасляной кислоты или перекисью бензоила, для образования прямой эмульсии с последующей полимеризацией в течение 2-5 часов под действием инициатора капель мономера в полимерные частицы, при повышении температуры на 10°С за час до окончания процесса. Технический результат изобретения - создание способа получения монодисперсных карбоксилированных полимерных микросфер с концентрацией карбоксильных групп на поверхности микросфер (3,4-138,1)×10-3 мг-экв./м2, отвечающих требованиям, предъявляемым к носителям иммунореагентов, суспензия устойчива в физиологических растворах. Конверсия мономера без образования коагулюма составляет 100%. 5 ил., 11 пр.

Способ получения монодисперсных карбоксилированных полимерных микросфер в виде водной суспензии, характеризующийся тем, что раствор в винильном мономере поверхностно-активного вещества - α,ω-бис-(10-карбоксидецил)полидиметилсилоксана, содержащего от 6 до 60 силоксановых звеньев и взятого в количестве 0,5-1,9%, или его смеси с полиоксиалкиленполисилоксаном формулы

где m=8-64, n=4-8, p=15-20, q=15-20 в количестве 0,9-2,6% от массы мономера, интенсивно перемешивают в бидистиллированной воде в атмосфере инертного газа при нагревании смеси до 50-75°С и объемном соотношении мономер:вода в пределах 1:(2-9), с предварительным добавлением в реакционную массу 0,8-1,3% (от массы мономера) радикальных инициаторов полимеризации - смеси персульфата калия с динитрилом азо-бис-изомасляной кислоты или перекисью бензоила, для образования прямой эмульсии с последующей полимеризацией в течение 2-5 ч под действием инициатора капель мономера в полимерные частицы, при повышении температуры на 10°С за час до окончания процесса.

| Грицкова И.А., Копылов В.М., Симакова Г.А | |||

| и др | |||

| Полимеризация стирола в присутствии поверхностно-активных веществ различной природы | |||

| Высокомолекулярные соединения, серия Б, 2010, т.52, №9, с.1689-1695 | |||

| 0 |

|

SU171675A1 | |

| 0 |

|

SU165456A1 | |

| 0 |

|

SU163091A1 | |

| CN 1916033 A, 21.02.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНОГО СИНТЕТИЧЕСКОГО ПОЛИМЕРНОГО ЛАТЕКСА С КАРБОКСИЛИРОВАННОЙ ПОВЕРХНОСТЬЮ ЧАСТИЦ | 1998 |

|

RU2164919C2 |

| Прокопов | |||

Авторы

Даты

2012-08-27—Публикация

2011-08-19—Подача