Изобретение относится к металлургической промышленности, а именно к способам подготовки угольной шихты для получения металлургического кокса, и может быть использовано на коксохимических предприятиях при подготовке угольной шихты к коксованию.

Качество металлургического кокса характеризуется следующими показателями: механической прочностью (М25/M10), послереакционной прочностью (CSR) и реакционной способностью (CRI). Показатели послереакционной прочности (CSR) и реакционной способности (CRI) кокса в большей степени характеризуют ход доменной плавки, чем показатели дробимости М25 и истираемости М10.

Известен способ получения кокса, предусматривающий введение в угольную шихту 6,1-15,0% нефтекоксовой мелочи при соответствующем уменьшении в ней содержания слабоспекающихся и неспекающихся углей, причем угольную шихту и нефтекоксовую мелочь измельчают совместно [патент РФ 2174528 от 10.10.2001, МПК С10В 57/04].

Способ позволяет получить кокс из шихты, содержащей смесь углей различных технологических групп и нефтекоксовую мелочь, при уменьшении расхода угля без снижения качества получаемого кокса.

Недостаткам известного способа является увеличение массовой доли серы в шихте и, соответственно, в коксе, что отрицательно отражается на эффективности процесса доменной плавки, так как требует увеличения в доменной шихте долевого участия флюсов.

Известен способ подготовки угольной шихты к коксованию, в котором угольную шихту смешивают со смоломасляной смесью от биохимической очистки сточных вод коксохимического производства - в количестве 8-12 кг/т шихты, измельчают угольную шихту с добавкой и подают на коксование [авт.св. SU 1778136 от 30.11.1992, МКИ С10В 57/06].

Способ обеспечивает увеличение плотности угольной шихты и улучшение качества кокса по показателю М25 на 0,6-0,9% и снижение показателя истираемости по М10 на 0,2-0,3%.

Недостаткам известного способа является незначительная величина изменения показателей M25 и М10 и отсутствие данных о характере изменения показателей послереакционной прочности (CSR) и реакционной способности (CRI) кокса.

Известен способ получения каменноугольной смолы и кокса, в котором газосборниковую смолу (сконденсированную в газосборнике) в количестве 4-7% добавляют к шихте с повышенным содержанием слабоспекающихся углей (марки Г) при измельчении и перемешивании в дробилке. Затем обработанную шихту транспортируют по соответствующим трактам через угольную башню и с помощью углезагрузочного вагона загружают в коксовую печь [авт.св. SU 1490135 от 30.06.1989, МКИ С10В 57/04, С10С 1/04].

Способ позволяет обеспечить эффективное перемешивание в дробилке компонентов шихты, достаточно равномерное распределение добавки по поверхности угольных частиц, повышение механической прочности по показателю M25 на 1,8-3,3% и снижение показателя истираемости по М10 на 1,2-2,2%.

Однако указанный способ создает условия для локального переожирнения спекающих компонентов шихты, так как вероятность попадания смолы, как ожирняющего компонента, на отощающие и жирные угли одинакова. Локальное переожирнение создает нарушение микроструктуры кокса, ухудшая его прочностные свойства.

Вторым недостатком данного способа является тот факт, что в процессе высокотемпературного слоевого коксования выход 4-7% газосборниковой смолы невозможен, а следовательно, осмолению будет подвержена не вся шихта, идущая на коксование, а только ее часть.

Наиболее близким по технической сущности и достигаемому эффекту является способ подготовки к коксованию угольной шихты, в котором каменноугольную смолу смешивают с частью из компонентов шихты в соотношении уголь:смола 1:(0,7-4,0), нагревают до 250-350°С, охлаждают до температуры окружающей среды, измельчают, вводят в шихту в количестве 3-8% и коксуют [авт.св. SU 1411332 от 23.07.1988, МКИ С10В 57/08].

Шихта, в которую вводят смесь, имеет марочный состав: Г - 50%, Ж - 25%, К - 10% и ОС - 15%.

Способ обеспечивает получение кокса с высокими показателями механической прочности по дробимости М25 до 92,5-93% и по истираемости М10 5,7-6,0%.

Основными недостатками известного способа являются:

высокое содержание в шихте низкометаморфизованного угля марки Г (50%), способствующего формированию крупнопористого кокса с низким показателем послереакционной прочности (CSR) и высоким значением реакционной способности (CRI);

необходимость термической обработки одного из компонентов шихты (смеси угля с каменноугольной смолой) с последующим его охлаждением и измельчением, что повышает энергозатраты на производство кокса.

Задача, на решение которой направлено изобретение - повышение механической и послереакционной прочности (CSR) и снижение реакционной способности (CRI) кокса при экономии дефицитных марок углей.

Это достигается тем, что при подготовке угольной шихты, содержащей смесь газово-жирных (ГЖ), жирных (Ж), коксовых (К), коксовых отощенных (КО) и отощенных спекающихся углей (ОС), перед вводом каменноугольной смолы в шихту ее предварительно смешивают с коксовым слабоспекающимся (КС) и/или коксовым слабоспекающимся низкометаморфизованным (КСН) углем в соотношении 1:(3,3-6), при этом доля коксового слабоспекающегося и/или коксового слабоспекающегося низкометаморфизованного угля в шихте составляет 20-40%, а доля каменно-угольной смолы 3-6%, полученную угольную шихту измельчают до заданного уровня помола и загружают в коксовую печь для производства металлургического кокса.

Изобретение иллюстрируется следующими примерами.

Пример 1.

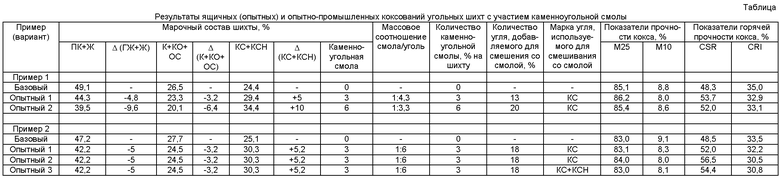

В коксовом цехе ОАО «НЛМК» проведено опытное коксование угольной шихты с добавлением каменноугольной смолы. В металлических ящиках размером 300×300×400 мм готовят угольные шихты в трех вариантах компонентного состава (см. таблицу) с содержанием товарной каменноугольной смолы в количестве 0, 3 и 6%. Шихта без участия каменноугольной смолы является базовой, а две другие - опытными.

В опытных шихтах с 3 и 6% смолы содержание дешевого отощающего угля марки КС выше, соответственно, на 5,0 и 10,0%, а долевое участие дефицитных углей спекающих (ГЖ+Ж) на 4,8 и 9,6% и коксообразующих (К+КО+ОС) марок на 3,2 и 6,4% ниже.

Каменноугольную смолу смешивают с углем марки КС в соотношении смола:уголь 1:4,3 или 1:3,3. Добавку в количестве 16-26% вводят в шихту и смесь измельчают до уровня помола 74-76% по классу (- 3 мм).

Всю массу перемешивают, загружают в ящики и коксуют в промышленных коксовых печах совместно с производственной шихтой.

После завершения процесса коксования кокс в ящиках вместе с производственным коксом тушат, кокс из ящиков извлекают и испытывают.

Результаты испытания качества кокса представлены в таблице.

Согласно данным таблицы, при смешении 3-6% каменноугольной смолы с углем марки КС в соотношении смола:уголь 1:(3,3-4,3) и последующем вводе смеси в шихту в количестве 16-26% и коксовании шихты с повышенной долей угля марки КС (29,4-34,4%, против 24,4% в базовой шихте) можно увеличить механическую прочность кокса M25 с 85,1 до 85,4-86,2% и послереакционную прочность (CSR) с 48,3 до 52-53,7% и снизить истираемость кокса М10 с 8,8 до 8,0-8,6% и его реакционную способность (CRI) с 35,0% до 32,9-33,1%.

Пример 2.

В коксовом цехе ОАО «НЛМК» проведено опытно-промышленное коксование угольной шихты с добавлением в нее каменноугольной смолы. Для этого в шламовом бункере консольной части угольного склада готовят 80-100 т смеси угля марки КС или КС+КСН и каменноугольной смолы в соотношении смола:уголь 1:6.

С помощью грейфера мостового перегружателя содержимое бункера тщательно перемешивают и передают в предварительно освобожденный дозировочный бункер дозировочного отделения.

В соответствии с заданным компонентным составом в дозировочном отделении готовят базовую или опытную шихту в количестве 400 т, что обеспечивает загрузку 20 печей.

Шихту с присадкой осмоленного слабоспекающегося угля (марки КС или КС+КСН) измельчают и перемешивают в дробилке. Затем шихту транспортируют по соответствующим трактам через угольную башню и с помощью углезагрузочного вагона загружают в коксовую печь.

После завершения процесса коксования кокс выдают, тушат, отбирают необходимое количество пробы, которую испытывают.

Результаты испытания качества кокса представлены в таблице.

Согласно данным таблицы, при смешении 3% каменноугольной смолы с углем марки КС или КС+КСН в соотношении смола:уголь 1:6 и последующем вводе 21% смеси в шихту, измельчении и коксовании шихты с повышенным содержанием (30,3%, против 25,1% в базовой шихте) угля марки КС и/или КС+КСН можно увеличить механическую прочность кокса М25 с 83,0 до 84,0% и послереакционную прочность (CSR) с 48,5 до 52-56,5% и снизить истираемость кокса М10 9,1 до 8,0-8,3% и его реакционную способность (CRI) с 33,5% до 30,5-32,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА ДЛЯ ВЫСОКОИНТЕНСИВНОЙ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 2014 |

|

RU2592598C2 |

| СПОСОБ СОСТАВЛЕНИЯ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2009 |

|

RU2395558C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

Изобретение относится к металлургической промышленности и может быть использовано на коксохимических предприятиях при подготовке угольной шихты к коксованию. В угольную шихту, состоящую из жирных (Ж), коксовых (К), отощенных спекающихся (ОС) углей, газово-жирных (ГЖ) и коксовых отощенных (КО) углей, вводят каменноугольную смолу. Перед вводом каменноугольной смолы в шихту ее предварительно смешивают с коксовым слабоспекающимся (КС) и/или коксовым слабоспекающимся низкометаморфизованным (КСН) углем в соотношении 1:(3,3-6). Доля коксового слабоспекающегося и/или коксового слабоспекающегося низкометаморфизованного угля в шихте составляет 20-40%, а доля каменноугольной смолы - 3-6%. Полученную угольную шихту измельчают. Изобретение позволяет повысить механическую и послереакционную прочность, снизить реакционную способность кокса при экономии дефицитных марок углей. 1 табл., 1 пр.

Способ подготовки угольной шихты, состоящей из жирных (Ж), коксовых (К) и отощенных спекающихся (ОС) углей, включающий ввод в шихту каменноугольной смолы, отличающийся тем, что шихта дополнительно содержит газово-жирные (ГЖ) и коксовые отощенные (КО) угли, перед вводом каменноугольной смолы в шихту ее предварительно смешивают с коксовым слабоспекающимся (КС) и/или коксовым слабоспекающимся низкометаморфизованным (КСН) углем в соотношении 1:(3,3-6), при этом доля коксового слабоспекающегося и/или коксового слабоспекающегося низкометаморфизованного угля в шихте составляет 20-40%, а доля каменноугольной смолы - 3-6%, полученную угольную шихту измельчают.

| Способ подготовки к коксованию угольной шихты | 1985 |

|

SU1411332A1 |

| Способ получения каменноугольной смолы и кокса | 1986 |

|

SU1490135A1 |

| Способ подготовки угольной шихты к коксованию | 1991 |

|

SU1778136A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2000 |

|

RU2174528C1 |

| JP 53108103 A, 20.09.1978 | |||

| ЗАЙНУТДИНОВ В.Н | |||

| и др | |||

| Зависимость горячей прочности кокса от компонентного и марочного состава угольной шихты | |||

| - Кокс и химия, 2005, №4, с.15-17 | |||

| БУЛАНОВ Е.А | |||

| и др | |||

| О влиянии качества углей спекающих марок на прочностные показатели кокса | |||

| Кокс и химия, 2009, №9, с.33-35. | |||

Авторы

Даты

2012-08-27—Публикация

2011-01-20—Подача