Изобретение относится к производству металлургического кокса и может быть использовано в коксохимической промышленности, в частности для составления угольной шихты на основе определения технологической ценности угольных компонентов, включающих различные марки углей разной бассейновой принадлежности.

Из SU 1824416, кл. С10В 57/00, опубл. 30.06.1993 известен способ подготовки угольной шихты для коксования при использовании шихты повышенной влажности, включающий объединение компонентов шихты в группы хорошо спекающихся и слабоспекающихся углей, разделение группы хорошо спекающихся углей на крупную и мелкую фракции механической классификацией, разделение слабоспекающихся углей на крупную и мелкую фракции, измельчение крупных фракций хорошоспекающихся и слабоспекающихся углей, смешение мелких фракций хорошоспекающихся и слабоспекающихся углей с получением шихты для коксования. Перед разделением на фракции слабоспекающиеся угли измельчают, разделение измельченных слабоспекающихся углей производят пневмосепарацией, крупные фракции углей со стадии пневмосепарации измельчают совместно с крупной фракцией хорошоспекающихся углей и после измельчения направляют их на стадию измельчения слабоспекающихся углей.

Недостатком данного способа является низкое качество готового кокса.

Из SU 1359292 А1, кл. С10В 57/00, опубликовано 15.12.1987 известен также способ подготовки шихты для коксования, при переработке углей повышенной влажности, включающий измельчение и составление шихты из углей, пневматическую сепарацию шихты с выделением мелкого и крупного продукта, дробление крупного продукта и возвращение его на пневматическую сепарацию в качестве рециркулянта, при этом шихту составляют из недробленных углей и затем ее измельчают с рециркулянтом.

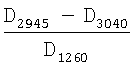

Наиболее близким решением к предложенному способу по технической сущности и достигаемому результату является способ составления угольных шихт для получения металлургического кокса, основанный на определении показателей качества углей, используемых для составления угольных шихт, включающий определение оптической плотности поглощения (D) углей в области ИК-спектра на частотах 3040, 2945 и 2920 см-1, дополнительное измерение оптических плотностей поглощения D1260 и D1090, определение параметра  , причем для углей, у которых D1260>D2920, параметр (D1260-D2920), устанавливают соотношение углей в шихте так, чтобы показатель

, причем для углей, у которых D1260>D2920, параметр (D1260-D2920), устанавливают соотношение углей в шихте так, чтобы показатель  находился в пределах 0,48-0,50, а показатель

находился в пределах 0,48-0,50, а показатель  не менее 4,1, при минимальных значений

не менее 4,1, при минимальных значений  и

и  (SU 1663016 А1, кл. С10В 57/04, опубл. 15.07.1991).

(SU 1663016 А1, кл. С10В 57/04, опубл. 15.07.1991).

Недостатком данного способа является невозможность оценить показатели качества металлургического кокса из различных углей, в том числе из слабоспекающихся и хорошоспекающихся углей и их смесей при производстве металлургического кокса из различных углей различной бассейновой принадлежности (различных поставщиков).

Технической задачей предлагаемого изобретения является составление угольной шихты, включающей в себя угольные компоненты различного марочного состава и широкой бассейновой принадлежности, для производства металлургического кокса с высокими механическими свойствами.

Поставленная техническая задача решается тем, что способ составления угольной шихты для получения металлургического кокса включает определение показателей качества угольных компонентов, используемых для составления угольной шихты.

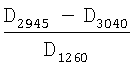

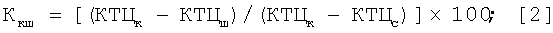

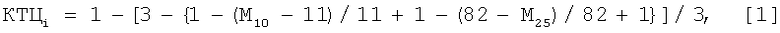

Отличиями способа является то, что по лабораторному коксованию производят оценку качества каждого i-того угольного компонента, используемого для составления шихты для коксования, по коэффициенту технологической ценности (КТЦi), который определяют по эмпирической формуле:

где M10 - показатель механической истираемости готового кокса, полученного из i-того угольного компонента, используемого для составления шихты, определенный лабораторным путем по коксованию, %;

М25 - показатель механической прочности (дробимости) готового кокса, полученного из i-того угольного компонента, используемого для составления шихты, определенный лабораторным путем по коксованию, %;

82 - минимально допустимое значение показателя М25, установленное опытным путем для качественного металлургического кокса, %;

(см. Технические условия «Кокс металлургический из углей Восточных районов» ТУ 1104-076100-00190437-159-96, Держатель подлинника - Восточный научно-исследовательский углехимический институт ФГУП «ВУХИН»);

11 - максимально допустимое значение показателя M10, установленное опытным путем для качественного металлургического кокса, %;

(см. технические условия «Кокс металлургический из углей Восточных районов» ТУ 1104-076100-00190437-159-96);

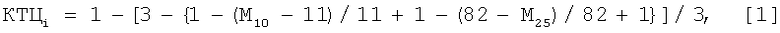

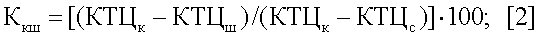

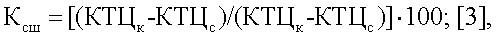

1 и 3 - безразмерные коэффициенты, установленные опытным путем, затем определяют долю каждого i-того угольного компонента, используемого для составления угольной шихты в коксовой и спекающей группах, и по их величине, с учетом коэффициента технологической ценности каждого i-того угольного компонента (КТЦi), определяют коэффициенты технологической ценности соответственно коксовой (КТЦк) и спекающей (КТЦс) групп и угольной шихты для коксования (КТЦш), после чего определяют доли коксовой и спекающей групп в угольной шихте для получения металлургического кокса (Ккш, Ксш) по формулам, мас.%:

где значение величины КТЦш - принимают в интервале между значением величины коэффициента технологической ценности коксовой и значением величины коэффициента технологической ценности спекающей групп, но не менее 1, после чего по величине доли каждого i-того угольного компонента, используемого для составления шихты соответственно в коксовой и спекающей группах, и по долям коксовой и спекающей групп в угольной шихте для получения металлургического кокса определяют долю каждого i-того угольного компонента, входящего соответственно в коксовую и спекающую группу, в шихте для получения металлургического кокса.

Опытным путем установлено, что для получения металлургического кокса с высокими прочностными свойствами, КТЦ угольной шихты должен быть равен в пределах от 1 до максимального значения КТЦ, определенного по коксовой или спекающей группе угольных компонентов.

Исходя из этого, по полученным значениям КТЦ угольных компонентов устанавливают их соотношение в шихте.

Вышеуказанные зависимости получены экспериментальным путем.

Долевое участие каждого i-того угольного компонента в шихте для получения металлургического кокса определяют путем проведения следующих операций:

- определяют лабораторным анализом М25 и М10, после чего определяют КТЦ каждого i-того угольного компонента, используемого для составления шихты - КТЦi - по формуле [1];

- определяют долю i-того угольного компонента каждого поставщика в общем количестве угольных компонентов, используемых для составления шихты, по формуле:

где Ki - доля i-того угольного компонента каждого поставщика в общем количестве угольных компонентов, используемых для составления шихты, мас.%:

Vi - количество угольного компонента каждого i-того поставщика, т;

V - общее количество угольных компонентов, используемых для составления угольной шихты, т;

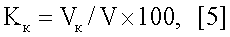

- определяют доли коксовой и спекающей групп в общем количестве угольных компонентов, используемых для составления шихты, по формуле:

где Kк и Kс - доли соответственно коксовой и спекающей групп в общем количестве угольных компонентов, используемых для составления шихты (из наличия на складе), мас.%;

Vк и Vс - количество угольных компонентов соответственно коксовой и спекающей групп, используемых для составления шихты (из наличия на складе), т;

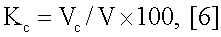

- отдельно определяют долю i-того угольного компонента каждого поставщика в коксовой и спекающей группах - Дiк и Дic по формуле, мас.%:

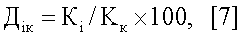

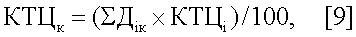

- рассчитывают КТЦ соответственно коксовой и спекающей группы по формулам:

где КТЦк и КТЦс - коэффициенты технологической ценности соответственно коксовой и спекающей группы;

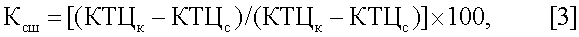

- затем определяют доли коксовой и спекающей групп в угольной шихте для получения металлургического кокса по формулам:

где Kкш и Kсш - доли соответственно коксовой и спекающей группы в угольной шихте для получения металлургического кокса, мас.%;

КТЦш - задаваемый коэффициент технологической ценности угольной шихты для коксования, значение которого выбирают (задают) в интервале между величинами КТЦк и КТЦс, но не менее 1. При значении КТЦ ш меньше 1 не обеспечивается качество металлургического кокса, а именно М25 и М10 (табл.5);

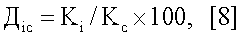

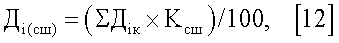

- Далее определяют долю каждого i-того угольного компонента, входящего соответственно в коксовую и спекающую группы, в угольной шихте для получения металлургического кокса по формулам:

где Дi(кш) - доля каждого i-того угольного компонента, входящего в коксовую группу, в угольной шихте для получения металлургического кокса, мас.%;

Дi(сш) - доля каждого i-того угольного компонента, входящего в спекающую группу, в угольной шихте для получения металлургического кокса, мас.%.

Пример 1.

1. Лабораторным путем по индивидуальным коксованиям определяют показатели M25 и М10 кокса, полученного из каждого i-того угольного компонента, после чего определяют КТЦ каждого i-того угольного компонента, используемого для составления шихты и находящегося на складе, по формуле [1]:

M25 ГОФ коксовая=80,2%

M10 ГОФ коксовая=11,9%

КТЦ ГОФ коксовая=1-[3-{1-(11,9-11)/11+1-(82-80,2)/82+1}]/3=0,97 и т.д. определение ведется для всей коксовой группы.

М25 ЦОФ Беловская=82,1%

M10 ЦОФ Беловская=10,5%

КТЦ ЦОФ Беловская=1-[3-{1-(10,5-11)/11+1-(82-82,1)/82+1}]/3=1,02 и т.д. определение ведется для всей спекающей группы (табл.1, столбец 3).

2. Общий запас угольных компонентов на угольном складе (например, по ОАО «ММК») составляет 320 тыс.т. Структура спекающей группы представлена поставщиками угольных компонентов: ЦОФ Беловская - 64000 т; ОФ Печерская - 32000 т; Денисовское - 48000 т; ОФ Распадская - 16000 т; Ульяновская -16000 т.

Структура коксовой группы представлена поставщиками угольных компонентов: ГОФ Коксовая - 67200 т; ОФ Междуреченская - 30400 т; ЦОФ Сибирь -14400 т; ОФ Нерюнгринская - 32000 т.

3. Определяют долю i-того угольного компонента каждого поставщика в общем количестве угольных компонентов, используемых для составления шихты и находящихся на складе - К, по формуле [4]:

K ЦОФ Беловской=(64000/320000)×100=20% и т.д. (табл.1, столбец 4).

4. Определяют доли коксовой и спекающей групп в общем количестве угольных компонентов, используемых для составления шихты - Kк и Kс по формулам [5] и [6]:

Kк=[(67200+30400+14400+32000)/320000]×100=45%

Kс=[(64000+32000+48000+16000+16000)/320000)]×100=55% (табл.1. столбец 4).

5. Определяют долю i-того угольного компонента каждого поставщика соответственно в коксовой и спекающей группе - Дiк и Дic, по формулам [7] и [8] соответственно:

Д ГОФ коксовая к=(21/45)×100=46,67% и т.д.

Д ЦОФ Беловская с=(20/ 55)×100=36,36% и т.д. (табл.1, столбец 5)

6. Определяют по формулам [9] и [10] КТЦ коксовой и спекающей групп КТЦк и КТЦс:

КТЦк=[(46,67×0,97)+(21,11×0,98)+(10×0,99)+(22,22×1,09)]/100=1,001

КТЦс=[(36,36×1,02)+(0×0,92)+(18,18×1,08)+(9,09×0,91)+(27,27×1,13)+(9,09×0,93)]/100=1,043 (табл.1, столбец 6);

Выбирают КТЦш=1,02.

7. Определяют доли коксовой и спекающей групп в угольной шихте для получения металлургического кокса - Kкш и Kсш по формулам [2] и [3]:

Kкш=[(1,001-1,02)/(1,001-1,043)]×100=45,2%

Kсш=[(1,020-1,043)/(1,001-1,043)]×100=54,8% (табл.1, столбец 7)

8. Определяют долю каждого i-того угольного компонента, входящего соответственно в коксовую и спекающую группу, в угольной шихте для получения металлургического кокса - Дi(кш) и Дi(сш) по формулам [11] и [12]:

- в коксовой группе:

Д ЦОФ Коксовая(кш)=(46,67×45,2)/100=21,1%

Д ОФ Междуреченская(кш)=(21,11×45,2)/100=9,54%

Д ЦОФ Сибирь(кш)=(10×45,2)/100=4,52%

Д ОФ Томусинская(кш)=(0,0×45,2)/100=0%

Д ОФ Нерюнгринская(кш)=(22,22×45,2)/100=10,04%

- в спекающей группе:

ДЦОФ Беловская(сш)=(36,36×54,8)/100=19,93%

ДОФ Печорская(сш)=(18,18×54,8)/100=9,96%

ДОФ Распадская(сш)=(9,09×54,8)/100=4,98%

Д Денисовское (СШ)=(27,27×54,8)/100=14,95%

Д Ульяновская(сш)=(9,09×54,8)/100=4,98% (табл.1, столбец 7).

Таким образом, по заданному КТЦш=1,02, исходя из запасов угольных компонентов на складе, определены доли каждого i-того угольного компонента в составе угольной шихты для получения металлургического кокса. Лабораторным путем определяют показатели прочности полученного кокса М25 и М10 из подобранного состава шихты, которые соответственно составили 86,7% и 7,95%.

Результаты определения пяти опытных проверок состава угольной шихты по заданному коэффициенту технологической ценности - КТЦш приведены в таблицах 1, 2, 3, 4, 5.

По результатам экспериментов видно, что предлагаемый способ составления угольной шихты для получения металлургического кокса позволит при наличии любых угольных компонентов, имеющихся на складе, получить металлургический кокс с высокими механическими свойствами, а именно с показателем механической прочности (дробимости) М25 от 83,96% до 86,68% и показателем истираемости М10 от 9,22% до 7,95% (табл.1,2,3,4). В таблице 5 отражен пример 5, в котором величина КТЦк и КТЦс меньше 1, а следовательно КТЦш в этом интервале также будет меньше 1. Качество полученного кокса не соответствует требованиям, предъявляемым к металлургическому коксу, а именно М25=78,63%, т.е. меньше 82%, а М10=11,73%, т.е. больше 11%.

Использования предлагаемого способа составления угольной шихты для получения металлургического кокса обеспечит снижение расхода последнего в доменном процессе на выплавку чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| Способ составления угольных шихт для получения металлургического кокса | 1988 |

|

SU1663016A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА ДЛЯ ВЫСОКОИНТЕНСИВНОЙ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 2014 |

|

RU2592598C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

Изобретение может быть использовано в коксохимической промышленности. Осуществляют лабораторное коксование и производят оценку качества каждого i-того угольного компонента, используемого для составления шихты для коксования, по коэффициенту технологической ценности (КТЦi). Определяют долю каждого i-того угольного компонента, используемого для составления шихты, в коксовой и спекающей группах и по их величине, с учетом коэффициента технологической ценности каждого i-того угольного компонента (КТЦi), определяют коэффициент технологической ценности соответственно коксовой (КТЦк), спекающей (КТЦс) групп и угольной шихты (КТЦш). После этого определяют доли коксовой и спекающей групп в угольной шихте для получения металлургического кокса (Ккш, Ксш). По величине доли каждого i-того угольного компонента, используемого для составления угольной шихты соответственно в коксовой и спекающей группах, и по долям коксовой и спекающей групп в угольной шихте для получения металлургического кокса, определяют долю каждого i-того угольного компонента, входящего соответственно в коксовую и спекающую группы в шихте для получения металлургического кокса. Изобретение позволяет составить угольную шихту, включающую угольные компоненты различных марок и широкой бассейновой принадлежности, для производства металлургического кокса с высокими механическими свойствами. 5 табл.

Способ составления угольной шихты для получения металлургического кокса, включающий определение показателей качества угольных компонентов, используемых для составления угольной шихты, отличающийся тем, что осуществляют лабораторное коксование и производят оценку качества каждого i-го угольного компонента, используемого для составления шихты для коксования, по коэффициенту технологической ценности (КТЦi), который определяют по эмпирической формуле:

где M10 - показатель механической истираемости готового кокса, полученного из i-го угольного компонента, используемого для составления шихты, определенный лабораторным путем, %;

М25 - показатель механической прочности (дробимости) готового кокса, полученного из i-го угольного компонента, используемого для составления шихты, определенный лабораторным путем, %;

82 - минимально допустимое значение показателя М25, установленное опытным путем для качественного металлургического кокса, %;

11 - максимально допустимое значение показателя M10, установленное опытным путем для качественного металлургического кокса, %;

1 и 3 - безразмерные коэффициенты, установленные опытным путем, затем определяют долю каждого i-го угольного компонента, используемого для составления шихты, в коксовой и спекающей группах и по их величине, с учетом коэффициента технологической ценности каждого i-го угольного компонента (КТЦi), определяют коэффициент технологической ценности соответственно коксовой (КТЦк) и спекающей (КТЦс) групп и угольной шихты (КТЦш), после чего определяют доли коксовой и спекающей групп в угольной шихте для получения металлургического кокса (Ккш, Ксш) по формулам, мас.%:

где значение величины КТЦш - принимают в интервале между значением величины коэффициента технологической ценности коксовой и значением величины коэффициента технологической ценности спекающей групп, но не менее 1, и по величине доли каждого i-го угольного компонента, используемого для составления угольной шихты соответственно в коксовой и спекающей группах, и по долям коксовой и спекающей групп в угольной шихте для получения металлургического кокса, определяют долю каждого i-го угольного компонента, входящего соответственно в коксовую и спекающую группы в шихте для получения металлургического кокса.

| Способ составления угольных шихт для получения металлургического кокса | 1988 |

|

SU1663016A1 |

| Способ подготовки шихты для коксования | 1984 |

|

SU1359292A1 |

| СПОСОБ ВВЕДЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ДОБАВКИ В УГОЛЬНУЮ ШИХТУ ПЕРЕД КОКСОВАНИЕМ | 2001 |

|

RU2196799C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2010-07-27—Публикация

2009-08-24—Подача