ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу получения жидкого углеводородного продукта, такого как жидкое биотопливо, из твердой биомассы, который определен в ограничительной части независимого пункта 1 формулы изобретения.

Изобретение также относится к устройству для получения жидкого углеводородного продукта, такого как жидкое биотопливо, из твердой биомассы, которое определено в ограничительной части независимого пункта 18 формулы изобретения.

Изобретение относится к способу и устройству для получения жидкого биотоплива из твердой биомассы, другими словами - к способу превращения биомассы в жидкое топливо (BTL). В данной области техники известно несколько способов получения жидкого биотоплива из твердой биомассы, в том числе - способ Фишера-Тропша. Способ Фишера-Тропша описан, например, в патенте US 1746464.

Публикация US 2005/0250862 A1 относится к установке и способу получения жидкого топлива, в котором исходным материалом является твердое сырье, содержащее органический материал. В данном способе твердое сырье подвергают пиролизу и газификации, так что это сырье преобразуется в синтез-газ. Полученный таким образом синтез-газ дополнительно газифицируют во второй зоне газификации при температуре выше 1000°C, после чего синтез-газ очищают. Очищенный синтез-газ преобразуют с использованием синтеза Фишера-Тропша в жидкий эффлюент и газообразный эффлюент, и жидкий эффлюент фракционируют с получением газообразной фракции, нафта-фракции, керосиновой фракции и газойлевой фракции. По меньшей мере часть нафта-фракции возвращают на стадию газификации.

В публикации WO 2006/043112 описаны способ и установка для переработки твердой биомассы с целью получения электроэнергии и жидких углеводородов, которые можно использовать в качестве топлива. Твердую биомассу, такую как древесные стружки, подают в газификатор с псевдоожиженным слоем; кроме того, в газификатор также подают поток газа, содержащего воздух и горячий пар с температурой выше 800°C, для флюидизации слоя твердого материала. Горячую газовую смесь, полученную из газификатора, можно охладить с получением пара под высоким давлением, приводящего в движение турбину. Предпочтительно газовую смесь охлаждают до температуры ниже 100°C, сжимают до давления, по меньшей мере равного 1,7 МПа, после чего проводят синтез Фишера-Тропша. При этом образуются жидкий углеводородный продукт и хвостовые газы. Поток горячего газа для газификатора можно обеспечить за счет сжигания хвостовых газов в компактном каталитическом реакторе с теплообменником.

В публикации WO 2008/011000 описаны способ и установка для преобразования углеродсодержащего материала в поток газа с высоким содержанием метана и монооксида углерода посредством нагревания углеродсодержащего материала в реакторе с псевдоожиженным слоем с использованием водорода в качестве флюидизирующей среды и пара в восстановительных условиях при температуре и давлении, достаточных для получения потока газа, обогащенного метаном и монооксидом углерода, но при достаточно низкой температуре и/или при достаточно высоком давлении, чтобы углеродсодержащий материал можно было флюидизировать водородом. В конкретных формах осуществления изобретения углеродсодержащий материал перед подачей в реактор с псевдоожиженным слоем подают в форме суспензии совместно с водородом в реактор обжигового типа. Способ может включать в себя стадию обработки потока газа с высоким содержанием метана и монооксида водорода посредством парового риформинга метана в условиях, при которых образуется синтез-газ, содержащий водород и монооксид углерода. Синтез-газ, полученный посредством парового риформинга метана, можно подать в реактор Фишера-Тропша с условиями, при которых образуется жидкое топливо.

Задача изобретения состоит в том, чтобы предложить новые и обладающие признаками изобретения способ и устройство для получения жидкого биотоплива из твердой биомассы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ получения жидкого углеводородного продукта, такого как биотопливо, из твердой биомассы согласно настоящему изобретению характеризуется признаками, определенными в независимом пункте формулы изобретения 1.

Предпочтительные формы осуществления способа определены в зависимых пунктах 2-17 формулы изобретения.

Устройство для получения жидкого углеводородного продукта, такого как биотопливо, из твердой биомассы согласно настоящему изобретению соответственно характеризуется признаками, определенными в независимом пункте формулы изобретения 18.

Предпочтительные формы осуществления устройства определены в зависимых пунктах 19-34 формулы изобретения.

В качестве сырьевого материала для способа и устройства согласно настоящему изобретению можно использовать почти любой вид твердой биомассы, который можно газифицировать. Твердую биомассу в типичном случае выбирают из необработанных материалов или отходов, происходящих от растений, животных и/или рыб, муниципальных отходов, промышленных отходов или побочных продуктов, сельскохозяйственных отходов или побочных продуктов (включая навоз), отходов или побочных продуктов деревоперерабатывающей промышленности, отходов или побочных продуктов пищевой промышленности, морских растений (таких как водоросли) и их комбинаций. Материал твердой биомассы предпочтительно выбирают из непищевых ресурсов, таких как несъедобные отходы и непищевые растительные материалы, включая масла, жиры и воски. Предпочтительный материал твердой биомассы согласно настоящему изобретению представляет собой отходы и побочные продукты деревоперерабатывающей промышленности, такие как отходы лесозаготовок, городские древесные отходы, отходы пиломатериалов, древесную щепу, опилки, солому, дрова, древесные материалы, бумагу, побочные продукты процессов производства бумаги или строительных пиломатериалов, культуры короткой ротации и т.п. Материал твердой биомассы для способа согласно настоящему изобретению может также представлять собой растительные масла, животные жиры, рыбий жир, натуральные воски и жирные кислоты.

Способ согласно настоящему изобретению включает в себя стадию газификации, в ходе которой твердую биомассу газифицируют в газификаторе с получением синтез-газа, содержащего монооксид углерода и водород. Термин «неочищенный синтез-газ» в контексте настоящего изобретения означает, что синтез-газ, кроме монооксида углерода и водорода, также может содержать примеси, такие как CO2 (диоксид углерода), CH4 (метан), H2O (вода), N2 (азот), H2S (сероводород), NH3 (аммиак), HCl (хлористый водород), деготь и мелкие частицы, такие как зола и сажа. Неочищенный синтез-газ кондиционируют с целью очистки неочищенного синтез-газа с получением очищенного синтез-газа, пригодного для проведения синтеза Фишера-Тропша. Кондиционирование неочищенного синтез-газа означает, например, что очищенный синтез-газ имеет молярное соотношение водорода и монооксида углерода в диапазоне от 2,5:1 до 0,5:1, предпочтительно - в диапазоне от 2,1:1 до 1,8:1, более предпочтительно - примерно равное 2:1. Очищенный синтез-газ используют для синтеза Фишера-Тропша в реакторе Фишера-Тропша с получением жидкого углеводородного производного очищенного синтез-газа.

В предпочтительной форме осуществления настоящего изобретения для газификации твердой биомассы используют газификатор, содержащий реактор с псевдоожиженным слоем, такой как реактор с циркулирующим псевдоожиженным слоем или реактор с пузырьковым псевдоожиженным слоем. В этой предпочтительной форме осуществления настоящего изобретения в качестве газифицирующей и флюидизирующей среды в реакторе с псевдоожиженным слоем используют кислород и пар; кроме того, возможно использование хвостового газа из реактора Фишера-Тропша. Если в качестве газифицирующей и флюидизирующей среды используется кислород, то синтез Фишера-Тропша является более эффективным, чем при использовании в качестве флюидизирующей среды воздуха. В способах согласно предшествующему уровню техники, в которых в качестве флюидизирующей среды использован воздух, например в способе согласно WO 2006/043112, флюидизирующий воздух содержит инертные компоненты, такие как азот, который необходимо удалять перед проведением синтеза Фишера-Тропша.

В предпочтительной форме осуществления настоящего изобретения для подачи твердой биомассы в газификатор используется загрузочная воронка с затвором.

В предпочтительной форме осуществления настоящего изобретения кондиционирование неочищенного синтез-газа с целью получения очищенного синтез-газа включает в себя последовательность стадий кондиционирования, в ходе которых осуществляются различные виды кондиционирования неочищенного синтез-газа с целью кондиционирования неочищенного синтез-газа, полученного на стадии газификации, и очистки неочищенного синтез-газа с получением очищенного синтез-газа, пригодного для проведения синтеза Фишера-Тропша. Это означает, например, что очищенный синтез-газ имеет молярное соотношение водорода и монооксида углерода в диапазоне от 2,5:1 до 0,5:1, предпочтительно - в диапазоне от 2,1:1 до 1,8:1, более предпочтительно - равное примерно 2:1. Кондиционирование осуществляется с использованием устройств для кондиционирования неочищенного синтез-газа, которые представляют собой последовательность устройств для кондиционирования, выполняющих различные стадии кондиционирования. Другими словами, в предпочтительной форме осуществления устройства согласно настоящему изобретению между газификатором и реактором Фишера-Тропша размещена последовательность кондиционирующих устройств, представляющих собой устройства для кондиционирования неочищенного синтез-газа, и устройство согласно настоящему изобретению также содержит устройства для последовательного проведения неочищенного синтез-газа от газификатора через последовательность кондиционирующих устройств для получения очищенного синтез-газа, который в конечном итоге подается в реактор Фишера-Тропша.

В предпочтительной форме осуществления настоящего изобретения осуществляется стадия отделения твердых частиц в первом сепараторе твердых частиц, который предпочтительно, но не обязательно, содержит первый циклон для отделения твердых частиц, таких как зола, уголь и материал псевдоожиженного слоя, от неочищенного синтез-газа. В этой предпочтительной форме осуществления настоящего изобретения частицы, отделенные от неочищенного синтез-газа первым сепаратором твердых частиц, предпочтительно, но не обязательно, возвращаются в нижнюю часть газификатора. В другой предпочтительной форме осуществления настоящего изобретения кроме стадии отделения твердых частиц, осуществляемой в первом сепараторе твердых частиц, осуществляется стадия отделения пыли во втором сепараторе твердых частиц, который предпочтительно, но не обязательно, содержит второй циклон для снижения содержания пыли в неочищенном синтез-газе.

В предпочтительной форме осуществления настоящего изобретения одной из стадий кондиционирования является каталитическая обработка неочищенного синтез-газа, осуществляемая в риформере, с целью конверсии смолы и метана, содержащихся в неочищенном синтез-газе, в монооксид углерода и водород. Предпочтительно, но не обязательно, в риформере используют катализаторы, содержащие никель. Реакции, происходящие при риформинге смолы и метана, - это эндотермические химические реакции. Поэтому в этой предпочтительной форме осуществления настоящего изобретения кислород, и пар, и, возможно, хвостовой газ из синтеза Фишера-Тропша, предпочтительно, но не обязательно, подают в поток неочищенного синтез-газа, идущий в риформер, для повышения температуры неочищенного синтез-газа, предпочтительно - примерно до 900°C, прежде чем неочищенный синтез-газ попадет в риформер. В предпочтительной форме осуществления настоящего изобретения риформер представляет собой первое кондиционирующее устройство в последовательности кондиционирующих устройств, предназначенных для очистки неочищенного синтез-газа, которая расположена ниже по потоку относительно газификатора и выше по потоку относительно реактора Фишера-Тропша. При размещении риформера в качестве первого кондиционирующего устройства в последовательности кондиционирующих устройств легко задать температуру в риформере в относительно высоком диапазоне температур порядка 900°С для каталитической обработки, поскольку температура неочищенного синтез-газа, поступающего из газификатора и входящего в последовательность кондиционирующих устройств, составляет 750-850°C. Также обеспечивается экономия энергии по сравнению со способами, в которых риформер размещен относительно далеко от газификатора, т.е. после других стадий кондиционирования, в связи с чем температура неочищенного синтез-газа ниже. В предпочтительной форме осуществления настоящего изобретения неочищенный синтез-газ после каталитической обработки, выполненной в риформере, охлаждают в холодильнике, снижая температуру неочищенного синтез-газа ниже 250°C.

В предпочтительной форме осуществления настоящего изобретения одной из стадий кондиционирования является стадия фильтрации, целью которой является фильтрация неочищенного синтез-газа через фильтр для удаления из неочищенного синтез-газа твердых частиц, таких как зола и сажа. Фильтр предпочтительно, но не обязательно, представляет собой металлический или агломерированный керамический фильтр. Фильтр предпочтительно расположен ниже по потоку относительно холодильника в последовательности кондиционирующих устройств, поскольку, если неочищенный синтез-газ будет подаваться из газификатора в фильтр неохлажденным, то из-за высокой температуры неочищенного синтез-газа может произойти спекание частиц, удаляемых из неочищенного синтез-газа, или их прилипание к фильтру.

В предпочтительной форме осуществления настоящего изобретения одной из стадий кондиционирования является стадия конверсии водяного пара, осуществляемая в реакторе для конверсии водяного пара с целью регулирования молярного соотношения между водородом и монооксидом углерода до диапазона от 2,5:1 до 0,5:1, предпочтительно - до диапазона от 2,1:1 до 1,8:1, более предпочтительно - до примерно 2:1. Реактор для конверсии водяного пара предпочтительно расположен ниже по потоку относительно фильтра в последовательности кондиционирующих устройств.

В предпочтительной форме осуществления способа согласно настоящему изобретению одной из стадий кондиционирования является стадия промывки, целью которой является промывка, предпочтительно - промывка водой, неочищенного синтез-газа для удаления остаточных твердых веществ и остаточных смоляных компонентов, а также HCl (хлористого водорода), NH3 (аммиака) и других компонентов из неочищенного синтез-газа. Промывку осуществляют в газопромывателе (скруббере). Скруббер предпочтительно расположен в последовательности кондиционирующих устройств ниже по потоку относительно реактора для конверсии водяного пара.

В предпочтительной форме осуществления настоящего изобретения после стадии промывки неочищенный синтез-газ очищают посредством глубокой очистки (ультраочистки) для удаления серосодержащих компонентов, CO2 (диоксида углерода), H2O (воды), HCN (цианистого водорода), CH3Cl (хлористого метила), карбонилов, Cl (хлорида) и NOx (оксидов углерода) из неочищенного синтез-газа с целью обогащения очищенного синтез-газа для способа Фишера-Тропша. Очистку осуществляют в средствах для ультраочистки. В предпочтительной форме осуществления устройства согласно настоящему изобретению средства для ультраочистки адаптированы для обработки нечищеного синтез-газа метанолом или диметиловым эфиром при высоком давлении, например при давлении порядка 30-40 бар, например при давлении, примерно равном 35 бар, и при низкой температуре, например в диапазоне от -25°C до -60°C. При высоком давлении и низкой температуре повышается растворимость серосодержащих компонентов и диоксида углерода в жидком растворителе, используемом для их удаления из неочищенного синтез-газа. Примерами процессов, подходящих для этой стадии, являются процесс Rectisol® компании Lurgi AG или Selexol™ компании UOP LLP. В предпочтительной форме осуществления устройства согласно настоящему изобретению средства для ультраочистки адаптированы для обработки неочищенного синтез-газа посредством физической очистки, например, посредством промывки синтез-газа аминами. При промывке аминами неочищенный синтез-газ подают к нижней части абсорбера. При использовании противотока абсорбер можно нагреть от регенерированного раствора, как непосредственно, так и после его испарения. Горячий регенерированный раствор используют в качестве источника тепла. Ниже по потоку раствор полностью регенерируют посредством повторного кипячения, а кислые газы экспортируют в печь для сжигания. Охлажденный регенерированный раствор снова отправляют в верхнюю часть абсорбционной колонны. В способе промывки аминами COS (карбонилсульфидные) соединения, содержащиеся в неочищенном синтез-газе, можно гидролизовать до H2S перед промывкой аминами. В предпочтительной форме осуществления настоящего изобретения перед подачей неочищенного синтез-газа в средства для ультраочистки предусмотрен компрессор для повышения давления неочищенного синтез-газа примерно до 30-40 бар, например примерно до 35 бар. Средства для ультраочистки в последовательности кондиционирующих устройств предпочтительно расположены ниже по потоку относительно скруббера.

В предпочтительной форме осуществления настоящего изобретения для удаления серосодержащих соединений из синтез-газа перед подачей очищенного синтез-газа в реактор Фишера-Тропша предусмотрен реактор с защитным слоем, предпочтительно но не обязательно, содержащий катализаторы на основе оксида цинка и/или активированный уголь.

В предпочтительной форме осуществления настоящего изобретения для получения неочищенного синтез-газа используют несколько газификаторов. В этой предпочтительной форме осуществления способа согласно настоящему изобретению по меньшей мере один из нескольких газификаторов представляет собой газификатор для получения неочищенного синтез-газа из твердой биомассы и по меньшей мере один из нескольких газификаторов представляет собой газификатор для получения неочищенного синтез-газа из жидкой биомассы. Использование нескольких газификаторов увеличивает время работоспособности установки, поскольку это дает возможность начать синтез Фишера-Тропша даже в том случае, если один из газификаторов не генерирует неочищенный синтез-газ. Использование нескольких газификаторов также повышает производительность процесса. Кроме того, сочетание газификаторов, газифицирующих жидкую и твердую биомассу, облегчает управление поступающим потоком материала биомассы.

В предпочтительной форме осуществления настоящего изобретения предусмотрена стадия обогащения продукта с использованием средств для обогащения продукта, осуществляющих фракционирование жидкого углеводородного биотоплива, полученного в реакторе Фишера-Тропша, с целью выделения по меньшей мере фракции дизельного топлива и по меньшей мере нафта-фракции.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет описано более подробно со ссылками на прилагаемые графические материалы.

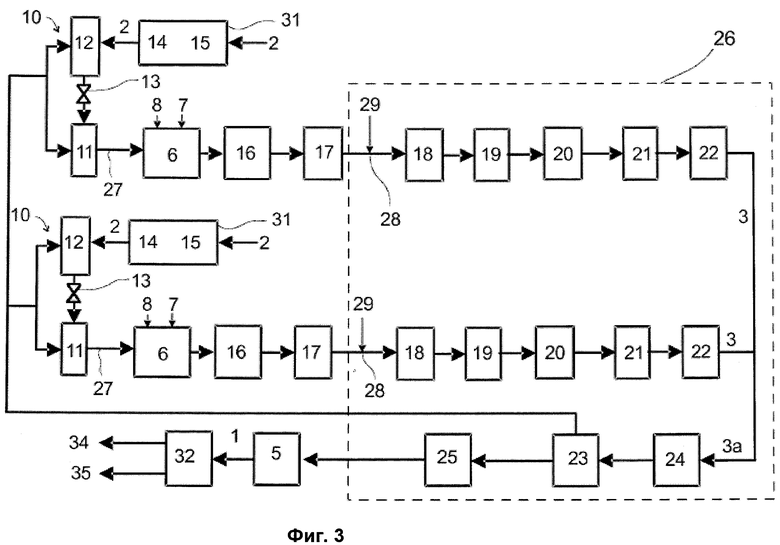

Фиг.1 представляет собой блок-схему устройства для получения жидкого биотоплива из твердой биомассы.

Фиг.2 представляет собой блок-схему второго устройства для получения жидкого биотоплива из твердой биомассы.

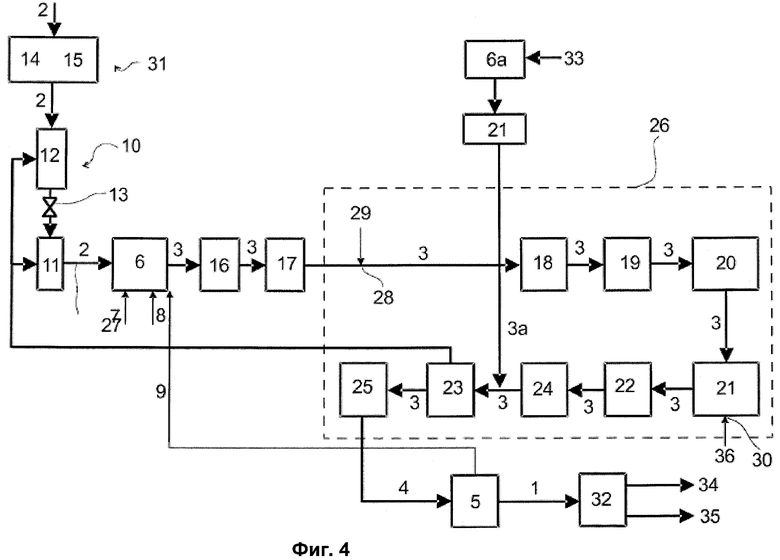

Фиг.3 представляет собой блок-схему третьего устройства для получения жидкого биотоплива из твердой биомассы.

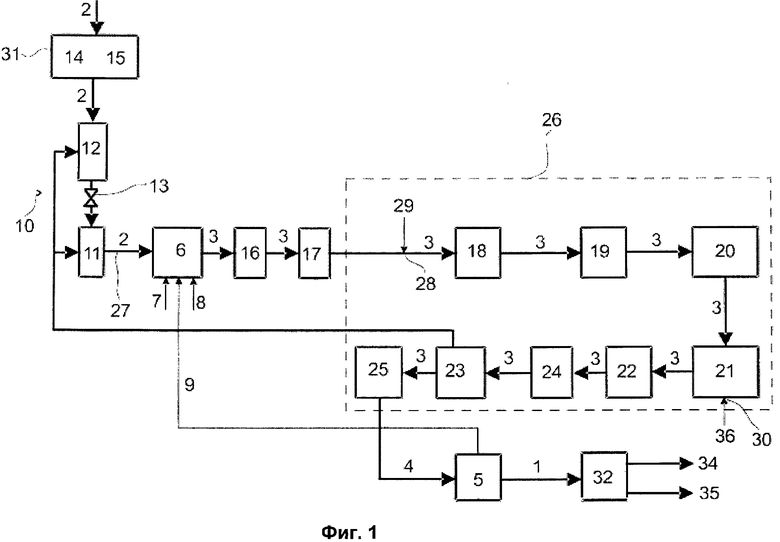

Фиг.4 представляет собой блок-схему устройства для получения жидкого биотоплива из твердой и жидкой биомассы.

На Фиг.1-4 одинаковые цифровые обозначения относятся к одинаковым частям, и они не будут разъясняться отдельно при последующем изложении, кроме тех случаев, когда это необходимо для иллюстрации предмета обсуждения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежи демонстрируют предпочтительные формы осуществления способа получения жидкого углеводородного продукта 1, такого как жидкое биотопливо, из твердой биомассы 2, и предпочтительные формы осуществления устройства для получения жидкого углеводородного продукта 1, такого как жидкое биотопливо, из твердой биомассы 2 согласно настоящему изобретению.

На Фиг.1 представлена форма осуществления настоящего изобретения для получения жидкого углеводородного продукта 1 из твердой биомассы 2.

В форме осуществления, представленной на Фиг.1, твердую биомассу 2 газифицируют на стадии газификации с получением неочищенного синтез-газа 3, содержащего монооксид углерода и водород. Термин «неочищенный синтез-газ 3» в контексте настоящего изобретения означает, что синтез-газ, кроме монооксида углерода и водорода, содержит примеси, такие как диоксид углерода, метан, смола и/или мелкие частицы, такие как зола и/или сажа.

Неочищенный синтез-газ 3, полученный на стадии газификации, кондиционируют в ходе последовательных стадий кондиционирования, предназначенных для очистки неочищенного синтез-газа 3 с использованием устройств 26 для очистки неочищенного синтез-газа с целью по меньшей мере частичного удаления примесей из неочищенного синтез-газа 3 и получения очищенного синтез-газа 4, в котором молярное соотношение водорода и монооксида углерода лежит в диапазоне от 2,5:1 до 0,5:1, предпочтительно - в диапазоне от 2,1:1 до 1,8:1, более предпочтительно - примерно равно 2:1. В форме осуществления, изображенной на Фиг.1, стадии кондиционирования представляют собой каталитическую обработку, охлаждение, фильтрацию, реакцию конверсии водяного пара, промывку газа, ультраочистку и обработку в реакторе с защитным слоем.

Очищенный синтез-газ 4 используют в синтезе Фишера-Тропша в реакторе 5 Фишера-Тропша с получением жидкого углеводородного продукта 1 из очищенного синтез-газа 4.

Стадия газификации включает в себя по меньшей мере частичное сжигание твердой биомассы 2 в газификаторе 6 с получением вышеуказанного неочищенного синтез-газа 3, содержащего монооксид углерода и водород.

Используемый газификатор 6 представляет собой газификатор с псевдоожиженным слоем (например, реактор с циркулирующим псевдоожиженным слоем или реактор с пузырьковым псевдоожиженным слоем), предназначенный для по меньшей мере частичного сжигания твердой биомассы 2. Газификатор с псевдоожиженным слоем содержит материал псевдоожиженного слоя, который предпочтительно, но не обязательно, представляет собой смесь доломита и песка. Флюидизация слоя осуществляется с использованием флюидизирующих агентов, которые подают через решетку (не показана на чертежах). Топливо (в данном случае твердую биомассу 2) подают в нижнюю часть псевдоожиженного слоя. Взаимодействие между твердой биомассой 2, песком и доломитом снижает содержание смол в неочищенном синтез-газе 3, образующемся в газификаторе с псевдоожиженным слоем. Доломит снижает количество серосодержащих соединений в неочищенном синтез-газе 3, образующемся в газификаторе с псевдоожиженным слоем. В качестве флюидизирующих агентов в газификаторе используют кислород 7 и пар 8, имеющий температуру около 200°C; кроме того, можно использовать и рециркулированный хвостовой газ 9 из процесса Фишера-Тропша. По меньшей мере кислород и пар предпочтительно, но не обязательно, смешивают перед подачей в газификатор. Чистый кислород может расплавить золу, образующуюся при сжигании топлива, и привести к образованию агломератов и спекшихся кусков, которые могут заблокировать газификатор. Соединения, входящие в состав твердой биомассы 2, будут эндотермически реагировать с паром, образуя монооксид углерода и водород, а соединения твердой биомассы 2 будут экзотермически реагировать с кислородом, образуя монооксид углерода, диоксид углерода и дополнительный пар. В результате будет получен неочищенный синтез-газ 3.

Твердую биомассу 2 подают в газификатор 6 с помощью загрузочной воронки 10 с затвором. Давление в газификаторе 6 повышено, например, до 10-20 бар, например, примерно до 15 бар и поэтому необходимо повысить давление твердой биомассы 2 до такого же уровня, прежде чем подавать ее в газификатор 6. Загрузочную воронку 10 с затвором используют для повышения давления твердой биомассы 2 по меньшей мере до давления, существующего в газификаторе 6. Загрузочная воронка с затвором обычно содержит два бункера для топлива (первый топливный бункер 11 и второй топливный бункер 12), расположенные друг над другом, и клапанное устройство 13, размещенное между вторым бункером для топлива 12 и первым бункером для подачи топлива 11. Первый топливный бункер 11 постоянно работает при давлении, равном давлению в газификаторе 6, а давление во втором топливном бункере 12 колеблется между атмосферным давлением во время загрузки в него биомассы 2 и давлением в газификаторе 6 во время его опорожнения в первый топливный бункер 11, когда клапанное устройство 13, расположенное между вторым топливным бункером 12 и первым топливным бункером 11, открывается для подачи биомассы под давлением в газификатор 6. Газом, используемым для повышения давления в бункере 11, предпочтительно, но не обязательно, является диоксид углерода. Поскольку в первом бункере 11 давление должно быть немного выше, чем в газификаторе 6, то возможны утечки газа, используемого для повышения давления, в газификатор 6. При использовании диоксида углерода его утечку в технологический поток можно отделить от неочищенного синтез-газа 3, в отличие от случая, когда используется азот. Азот не является каталитическим ядом, но он будет действовать как инертный газ, снижающий производительность оборудования, расположенного ниже по потоку.

Из первого топливного бункера 11 твердая биомасса 2 под давлением подается в газификатор при помощи устройства 27 для подачи твердой биомассы, например, при помощи винтового конвейера, который расположен между первым бункером 11 загрузочной воронки 10 и газификатором 6.

Перед подачей твердой биомассы во второй топливный бункер 12 загрузочной воронки 10 с затвором твердую биомассу 2 предварительно обрабатывают посредством дробления или с помощью любого другого подходящего способа разделяют на частицы, которые предпочтительно, но не обязательно, имеют размер менее 50 мм. В предпочтительной форме осуществления способа согласно настоящему изобретению твердую биомассу 2 предварительно обрабатывают посредством дробления или с помощью любого другого подходящего способа разделяют на частицы, которые предпочтительно, но не обязательно, имеют размер менее 50 мм, перед подачей твердой биомассы 2 в верхний топливный бункер 12 загрузочной воронки 10.

Твердую биомассу 12 можно также предварительно обработать посредством термической сушки. Сушку проводят перед подачей твердой биомассы 2 в верхний топливный бункер 12 загрузочной воронки 10. В предпочтительной форме осуществления способа согласно настоящему изобретению твердую биомассу 2 предварительно обрабатывают посредством термической сушки до содержания влаги менее примерно 20%.

В формах осуществления настоящего изобретения, изображенных на Фиг.1-4, предварительная обработка твердой биомассы 2 осуществляется с использованием устройств 31 для предварительной обработки биомассы, представляющих собой дробилку 14 и/или сушилку 15, которые являются частью устройства для получения жидкого биотоплива из твердой биомассы 2, изображенного на чертежах. Альтернативно, предварительная обработка твердой биомассы 2 может по меньшей мере частично осуществляться за пределами этого устройства.

Неочищенный синтез-газ 3, образующийся в газификаторе 6, обрабатывают в первом сепараторе 16 твердых частиц, который предпочтительно, но не обязательно, представляет собой первый циклон, расположенный ниже по потоку относительно газификатора 6. В первом сепараторе 16 твердых частиц твердые частицы, такие как частицы золы, угля и материала псевдоожиженного слоя, отделяют на стадии отделения твердых частиц от неочищенного синтез-газа 3, и отделенные частицы направляют обратно в газификатор 6.

Кроме обработки в первом сепараторе 16 твердых частиц, неочищенный синтез-газ обрабатывают во втором сепараторе твердых частиц, который предпочтительно, но не обязательно, представляет собой второй циклон 17, расположенный ниже по потоку относительно первого сепаратора 16 твердых частиц. Второй сепаратор 17 твердых частиц используют на стадии отделения пыли для снижения содержания пыли в неочищенном синтез-газе 3. Целью стадии отделения твердых частиц в первом сепараторе 16 твердых частиц и стадии отделения пыли во втором сепараторе 17 твердых частиц является подготовка неочищенного синтез-газа 3 к последующим стадиям кондиционирования, осуществляемым ниже по потоку между стадией газификации и синтезом Фишера-Тропша.

Кондиционирование неочищенного синтез-газа осуществляется в виде последовательных стадий кондиционирования с помощью устройств 26 для кондиционирования неочищенного синтез-газа. Устройства 26 для кондиционирования неочищенного синтез-газа представляют собой несколько последовательно расположенных кондиционирующих устройств. В формах осуществления настоящего изобретения, изображенных на Фиг.1-4, устройства 26 для кондиционирования неочищенного синтез-газа представляют собой риформер 18, холодильник 19, фильтр 20, реактор 21 для конверсии водяного пара, скруббер 22, устройства 23 для ультраочистки и реактор 25 с защитным слоем. Устройства 26 для кондиционирования неочищенного газа могут также включать в себя другие устройства, которые не влияют на состав неочищенного синтез-газа, а лишь кондиционируют его для последующих кондиционирующих устройств. В формах осуществления настоящего изобретения, изображенных на Фиг.1-4, предусмотрен компрессор для повышения давления неочищенного синтез-газа, который в примере такого кондиционирующего устройства расположен ниже по потоку относительно скруббера 22.

Кондиционирование включает в себя стадию кондиционирования в форме каталитической обработки неочищенного синтез-газа 3 в риформере 18 для преобразования смол и метана, присутствующих в неочищенном синтез-газе 3, в монооксид углерода и водород. Этот каталитический процесс предпочтительно проводят при температуре около 900°C, а катализаторы предпочтительно содержат в своей основе никель и/или другие металлы. Поскольку риформинг смол и метана представляет собой эндотермические химические реакции, то есть химические реакции, потребляющие тепловую энергию и снижающие температуру синтез-газа 3, то неочищенный синтез-газ 3 предпочтительно нагревают перед подачей в риформер 18. В предпочтительной форме осуществления настоящего изобретения температуру неочищенного синтез-газа 3 повышают посредством подачи кислорода в поток неочищенного синтез-газа 3 перед подачей неочищенного синтез-газа 3 в риформер 18. Для предотвращения появления «горячих пятен» и плавления золы пар и, возможно, также хвостовой газ из синтеза Фишера-Тропша подают совместно с кислородом в поток неочищенного синтез-газа 3.

Кондиционирование также включает в себя охлаждение неочищенного синтез-газа 3 примерно до 250°C в холодильнике 19 после каталитической обработки в риформере 18.

После охлаждения неочищенного синтез-газа в холодильнике 19, его направляют на стадию кондиционирования, представляющую собой стадию фильтрации, для фильтрации неочищенного синтез-газа 3 через фильтр 20 с целью удаления из неочищенного синтез-газа 3 таких твердых частиц, как зола, сажа, уголь и захваченный материал псевдоожиженного слоя.

Кондиционирование также включает в себя стадию кондиционирования, на которой регулируют молярное соотношение водорода и монооксида углерода до диапазона от 2,5:1 до 0,5:1, предпочтительно - до диапазона от 2,1:1 до 1,8:1, более предпочтительно - до примерно 2:1 посредством реакции конверсии водяного пара в реакторе 21 для конверсии водяного пара, в соответствии со следующей химической формулой:

CO+H2O↔CO2+H2

Целевое значение соотношения H2 и CO, как указано, равно примерно 2:1.

Для достижения необходимого соотношения водорода и монооксида углерода и в зависимости от содержания влаги в неочищенном синтез-газе 3 предпочтительно, но не обязательно в неочищенный синтез-газ 3 подают пар 36. Стадия кондиционирования, которая осуществляется в реакторе 21 для конверсии водяного пара, расположена ниже по потоку относительно фильтра 20.

Из реактора 21 для конверсии водяного пара неочищенный синтез-газ подают на стадию промывки для промывки неочищенного синтез-газа 3 водой в скруббере 22 с целью удаления остаточных твердых веществ и остаточных смоляных компонентов, а также для удаления HCl (хлористого водорода), NH3 (аммиака) и других компонентов из неочищенного синтез-газа 3.

Кондиционирование также включает в себя стадию ультраочистки, выполняемой в устройствах 23 для ультраочистки с целью удаления по меньшей мере диоксида углерода и серосодержащих компонентов из неочищенного синтез-газа 3. Целевое значение для серосодержащих компонентов предпочтительно ниже 20 частей на миллиард, более предпочтительно - ниже 10 частей на миллиард, а для диоксида углерода - предпочтительно меньше 5 массовых процентов. Неочищенный синтез-газ подают в устройства для ультраочистки из скруббера 22.

Стадию ультраочистки для удаления серосодержащих компонентов, CO2 (диоксида углерода), H2O (воды), HCN (цианистого водорода), CH3Cl (хлористого метила), карбонилов, Cl (хлорида) и NOx (оксидов азота) из неочищенного синтез-газа 3 можно выполнить в форме процесса физической очистки. В процессе физической очистки в качестве растворителя используют метанол или диметиловый эфир, и его осуществляют при давлении, равном 30-40 бар, например при давлении, равном примерно 35 бар, и криогенных температурах - от -25°C до -60°C. При высоком давлении и низкой температуре повышается растворимость соединений, которые должны быть захвачены жидким растворителем, используемым для удаления их из процесса. Примером подходящего процесса является процесс Rectisol® компании Lurgi AG.

Альтернативно, стадию ультраочистки для удаления серосодержащих компонентов, CO2 (диоксида углерода), H2O (воды), HCN (цианистого водорода), CH3Cl (хлористого метила), карбонилов, Cl (хлорида) и NOx (оксидов азота) из неочищенного синтез-газа 3 можно выполнить в форме процесса химической очистки. Процессом химической очистки может быть, например, промывка неочищенного синтез-газа 3 аминами.

В предпочтительной форме осуществления способа согласно настоящему изобретению давление неочищенного синтез-газа повышают в компрессоре 24 до примерно 30-40 бар, например примерно до 35 бар, перед стадией ультраочистки.

Последняя стадия кондиционирования выполняется в реакторе 25 с защитным слоем, куда направляют неочищенный газообразный продукт после ультраочистки. Защитный слой содержит катализаторы на основе ZnO и активированный уголь. Целью стадии кондиционирования, осуществляемой в реакторе 25 с защитным слоем, является удаление вероятных соединений серы из неочищенного синтез-газа 3 или очищенного синтез-газа 4. Из реактора 25 с защитным слоем очищенный синтез-газ 4 направляют в реактор 5 Фишера-Тропша.

Из реактора 5 Фишера-Тропша жидкое углеводородное биотопливо направляют на стадию обогащения продукта для получения по меньшей мере фракции 34 дизельного топлива и по меньшей мере нафта-фракции 35.

В предпочтительной форме осуществления способа согласно настоящему изобретению этот способ включает в себя стадию обогащения продукта, осуществляемую в устройствах 32 для обогащения продукта с целью обогащения жидкого углеводородного биотоплива, полученного из реактора Фишера-Тропша, и получения по меньшей мере фракции 34 дизельного топлива и по меньшей мере нафта-фракции 35. Термин «нафта-фракция» относится к полученной при перегонке фракции углеводородов, которая состоит по существу из углеводородов с длиной углеродной цепью, составляющей от 5 до 10 атомов углерода (обозначаются как C5-C10). Углеводороды нафта-фракции - это углеводороды, которые обычно используют в качестве легкого топлива, растворителей или сырьевых материалов, например для последующих процессов, основанных на паровом крекинге.

Термин «фракция дизельного топлива» относится к фракции углеводородов, в которой углеводороды по существу представлены углеводородами, имеющими длину углеродной цепи от 11 до 20 атомов углерода (обозначаются как C11-C20). Эта дизельная фракция дистиллята обычно имеет температуру кипения в диапазоне от 150 до 400°C, предпочтительно - от 175 до 350°C. Эти углеводороды дизельной фракции дистиллята обычно используются в качестве дизельного топлива. Следует отметить, что поскольку дистилляция не обеспечивает абсолютной отсечки по определенной длине цепи, то различные фракции дистиллята могут содержать незначительные количества углеводородов, имеющих немного меньшую или немного большую длину углеродной цепи. Точка отсечки при дистилляции немного варьирует в зависимости от целевого назначения и желаемых свойств дизельной фракции дистиллята. Таким образом, фракцию дистиллята, содержащую более широкий спектр углеводородов, таких как от C9 до C22, или немного более узкий диапазон углеводородов, таких как от C14 до C18, также следует считать дизельной фракцией дистиллята.

В других формах осуществления настоящего изобретения для получения неочищенного синтез-газа 3 используется несколько газификаторов 6. Фигуры со 2 по 4 демонстрируют эти формы осуществления настоящего изобретения.

В форме осуществления настоящего изобретения, изображенной на Фиг.2, неочищенный синтез-газ 3 получают в двух газификаторах 3, которые газифицируют твердую биомассу 2. Неочищенный синтез-газ, полученный в обоих газификаторах, подают в одно и то же устройство 26 для кондиционирования неочищенного синтез-газа. Это означает, что для обоих газификаторов твердой биомассы 6 необходимо лишь одно устройство для кондиционирования синтез-газа 26. В форме осуществления изобретения, представленной на Фиг.1, оба газификатора 6 имеют свои собственные устройства 10, 11, 12, 27 для подачи топлива и устройства 31 для предварительной обработки биомассы. Устройства для подачи топлива и предварительной обработки биомассы можно также объединить, так что топливо будет обрабатываться в одном устройстве для подачи топлива и предварительной обработки, и оба газификатора будут получать топливо из этого единого устройства.

В форме осуществления изобретения, представленной на Фиг.3, также используются два газификатора 6, в которых газифицируется твердая биомасса 2. В каждом из газификаторов 6 образуется синтез-газ, который частично обрабатывается раздельно в устройствах 26 для кондиционирования неочищенного синтез-газа. Два раздельных и независимых потока неочищенного синтез-газа объединяют перед подачей объединенного потока неочищенного синтез-газа 3 в общий компрессор 24, расположенный выше по потоку относительно общих устройств 23 для ультраочистки и общего реактора 25 с защитным слоем.

В форме осуществления настоящего изобретения, изображенной на Фиг.4, один газификатор 6 используется для получения неочищенного синтез-газа 3 из твердой биомассы 2 и один газификатор 6a используется для получения неочищенного синтез-газа 3a из жидкой биомассы 33. Жидкая биомасса 33 может, например, представлять собой по меньшей мере один материал, выбранный из следующей группы: биометанол, талловое масло, черный щелок, лигнин, пиролизное масло и глицерин. Неочищенный синтез-газ 3a, полученный из газификатора 6a, предназначенного для получения неочищенного синтез-газа 3a из жидкой биомассы 33, предпочтительно, но не обязательно, соединяют для подачи потока неочищенного синтез-газа 3a в поток неочищенного синтез-газа 3, происходящий из газификатора 6, предназначенного для получения неочищенного синтез-газа 3 из твердой биомассы 2, в точке, расположенной после риформера 18, холодильника 19, фильтра 20, реактора 21 для конверсии водяного пара и скруббера 22. Это возможно, поскольку неочищенный синтез-газ 3a, произведенный газификатором 6а, предназначенным для получения неочищенного синтез-газа 3a из жидкой биомассы 33, содержит меньше загрязнений, таких как смолы и зола.

Если используется газификатор 6a для получения неочищенного синтез-газа 3a из жидкой биомассы 33, то газификатор 6a предпочтительно, но не обязательно, является газификатором с газификацией в потоке, в котором температура лежит в диапазоне от 900 до 1200°C, предпочтительно - примерно 1000°C. Из-за высокой температуры неочищенный синтез-газ 3a, производимый газификатором 6а, не содержит смол и метана, что означает отсутствие необходимости в риформинге неочищенного синтез-газа 3a, произведенного газификатором 6a. Неочищенный синтез-газ 3a не содержит твердых частиц, что означает, что фильтрацию можно признать ненужной. Этот неочищенный синтез-газ 3a преимущественно содержит CO2 (диоксид углерода), CO (монооксид углерода) и H2 (водород).

Неочищенный синтез-газ 3a, произведенный газификатором 6a, предпочтительно, но не обязательно, направляют на стадию конверсии водяного пара, осуществляемую в реакторе 21 для конверсии водяного пара с целью регулирования молярного соотношения между водородом и монооксидом углерода до диапазона от 2,5:1 до 0,5:1, предпочтительно - до диапазона от 2,1:1 до 1,8:1, более предпочтительно - примерно до 2:1. Неочищенный синтез-газ 3a, произведенный газификатором 6a, предпочтительно, но не обязательно, охлаждают примерно до 250°C перед подачей неочищенного синтез газа в реактор 21 для конверсии водяного пара.

В предпочтительной форме осуществления настоящего изобретения используют три газификатора 6 для получения неочищенного синтез-газа 3 из твердой биомассы 2 и один газификатор 6a для получения неочищенного синтез-газа 3a из жидкой биомассы 33.

Специалисту в данной области техники должно быть очевидно, что основную идею изобретения можно использовать различными способами с целью усовершенствования технологии. Поэтому изобретение и формы его осуществления не ограничены приведенными выше примерами, и они могут быть изменены в рамках формулы изобретения.

Перечень цифровых обозначений

1. Жидкий углеводородный продукт.

2. Твердая биомасса.

3. Неочищенный синтез-газ.

4. Очищенный синтез-газ.

5. Реактор Фишера-Тропша.

6. Газификатор.

7. Кислород.

8. Пар.

9. Хвостовой газ.

10. Загрузочная воронка с затвором.

11. Нижний топливный бункер.

12. Верхний топливный бункер.

13. Клапанное устройство.

14. Дробилка.

15. Сушилка.

16. Первый сепаратор частиц.

17. Второй сепаратор частиц.

18. Риформер.

19. Холодильник.

20. Фильтр.

21. Реактор для конверсии водяного пара.

22. Скруббер.

23. Устройство для ультраочистки.

24. Компрессор.

25. Реактор с защитным слоем.

26. Устройства для кондиционирования неочищенного синтез-газа.

27. Устройство для подачи твердой биомассы.

28. Устройство для подачи кислорода.

29. Кислород.

30. Устройство для подачи пара.

31. Устройство для предварительной обработки биомассы.

32. Устройство для обогащения продукта.

33. Жидкая биомасса.

34. Дизельная фракция.

35. Нафта-фракция.

36. Пар.

Изобретение относится к способу получения жидкого углеводородного продукта (1), такого как биотопливо, из твердой биомассы (2). Способ включает стадию газификации для газификации твердой биомассы (2) в газификаторе (6) с получением неочищенного синтез-газа (3). Далее кондиционирование неочищенного синтез-газа (3) для очистки неочищенного синтез-газа (3) с получением очищенного синтез-газа (4), имеющего молярное соотношение водорода и монооксида углерода в диапазоне от 2,5:1 до 0,5:1, причем одной из стадий кондиционирования является каталитическая обработка в риформере (20). Затем использование очищенного синтез-газа (4) для синтеза Фишера-Тропша в реакторе (5) Фишера-Тропша с получением жидкого углеводородного продукта (1). Также изобретение относится к устройству для осуществления данного способа. Настоящее изобретение предоставляет новые способ и устройства для получения жидкого биотоплива из твердой биомассы. 2 н. и 35 з.п. ф-лы, 4 ил.

1. Способ получения жидкого углеводородного продукта (1), такого как биотопливо, из твердой биомассы (2), включающий:

- стадию газификации для газификации твердой биомассы (2) в газификаторе (6) с получением неочищенного синтез-газа (3),

- кондиционирование неочищенного синтез-газа (3) для очистки неочищенного синтез-газа (3) с получением очищенного синтез-газа (4), имеющего молярное соотношение водорода и монооксида углерода в диапазоне от 2,5:1 до 0,5:1, причем одной из стадий кондиционирования является каталитическая обработка в риформере (18), и

- использование очищенного синтез-газа (4) для синтеза Фишера-Тропша в реакторе (5) Фишера-Тропша с получением жидкого углеводородного продукта (1).

2. Способ по п.1, отличающийся тем, что:

- стадия газификации включает в себя газификацию твердой биомассы (2) в газификаторе (6), представляющем собой реактор с псевдоожиженным слоем, и

- в качестве флюидизирующей среды в реакторе с псевдоожиженным слоем используют кислород (7) и пар (8).

3. Способ по п.1, отличающийся тем, что дополнительно в качестве газифицирующей и флюидизирующей среды в реакторе с псевдоожиженным слоем используют хвостовой газ (9) из реактора (5) Фишера-Тропша.

4. Способ по любому из пп.1-3, отличающийся тем, что для подачи твердой биомассы (2) в газификатор (6) используют загрузочную воронку (10) с затвором.

5. Способ по п.1, отличающийся тем, что неочищенный синтез-газ (3) подают в первый сепаратор (16) твердых частиц для осуществления стадии отделения твердых частиц, предназначенной для отделения от неочищенного синтез-газа (3) твердых частиц, таких как зола, уголь и материал псевдоожиженного слоя.

6. Способ по п.5, отличающийся тем, что неочищенный синтез-газ (3) из первого сепаратора (16) твердых частиц подают во второй сепаратор (17) твердых частиц для осуществления стадии отделения пыли, снижающей содержание пыли в неочищенном синтез-газе (3).

7. Способ по п.1, отличающийся тем, что проводят каталитическую обработку неочищенного синтез-газа (3) в риформере (18) для превращения смол и метана, присутствующих в неочищенном синтез-газе (3), в монооксид углерода и водород.

8. Способ по п.1, отличающийся тем, что кондиционирование включает в себя снижение температуры неочищенного синтез-газа (3) примерно до 250°С в холодильнике (19).

9. Способ по п.1, отличающийся тем, что кондиционирование неочищенного синтез-газа (3) включает в себя стадию фильтрации, состоящую в фильтрации неочищенного синтез-газа (3) через фильтр (20) для удаления твердых частиц, таких как зола, захваченный материал псевдоожиженного слоя и сажа, из неочищенного синтез-газа (3).

10. Способ по п.1, отличающийся тем, что кондиционирование неочищенного синтез-газа (3) включает в себя проведение с неочищенным синтез-газом (3) реакции конверсии водяного пара в реакторе для конверсии водяного пара (20) для регулирования молярного соотношения водорода и монооксида углерода до диапазона от 2,5:1 до 0,5:1, предпочтительно до диапазона от 2,1:1 до 1,8:1, более предпочтительно - до примерно 2:1.

11. Способ по п.1, отличающийся тем, что кондиционирование неочищенного синтез-газа (3) включает в себя стадию промывки газа для промывки неочищенного синтез-газа (3) для удаления твердых веществ и смоляных компонентов из неочищенного синтез-газа (3).

12. Способ по п.1, отличающийся тем, что кондиционирование неочищенного синтез-газа (3) включает в себя стадию ультраочистки для удаления серосодержащих компонентов, диоксида углерода, воды, цианистого водорода, хлористого метила, карбонилов, хлоридов и оксидов азота NOx из неочищенного синтез-газа (3).

13. Способ по п.12, отличающийся тем, что стадия ультраочистки включает в себя процесс физической очистки, в котором метанол или диметиловый эфир используют в качестве растворителя при давлении, примерно равном 30-40 бар, например, примерно равном 35 бар, и при температуре в диапазоне от примерно -25°С до -60°С.

14. Способ по п.12, отличающийся тем, что стадия ультраочистки включает в себя процесс химической очистки, в котором используют амины.

15. Способ по п.13 или 14, отличающийся тем, что кондиционирование включает в себя снижение температуры неочищенного синтез-газа (3) до примерно 250°С в холодильнике (19).

16. Способ по п.1, отличающийся тем, что включает в себя пропускание неочищенного синтез-газа (3) через по меньшей мере один реактор с защитным слоем (25), содержащим катализаторы на основе оксида цинка и активированный уголь, для удаления серосодержащих соединений из неочищенного синтез-газа (3).

17. Способ по п.1, отличающийся тем, что для получения неочищенного синтез-газа (3) используют несколько газификаторов, из которых по меньшей мере один является газификатором (6) для получения неочищенного синтез-газа (3) из твердой биомассы (2), и по меньшей мере один является газификатором (6а) для получения неочищенного синтез-газа (3а) из жидкой биомассы.

18. Способ по п.1, отличающийся тем, что молярное соотношение водорода и монооксида углерода в очищенном синтез-газе (4) составляет от 2,1:1 до 1,8:1.

19. Способ по п.1, отличающийся тем, что молярное соотношение водорода и монооксида углерода в очищенном синтез-газе (4) составляет примерно 2:1.

20. Устройство для получения жидкого углеводородного продукта (1), такого как биотопливо, из твердой биомассы (2), характеризующееся тем, что содержит:

- газификатор (6) для газификации твердой биомассы (2) с получением неочищенного синтез-газа (3),

- устройства для кондиционирования неочищенного синтез-газа (3) для получения очищенного синтез-газа (4), имеющего молярное соотношение водорода и монооксида углерода в диапазоне от 2,5:1 до 0,5:1, включающий риформер (18) для каталитической обработки неочищенного синтез-газа (3), и

- реактор (5) Фишера-Тропша для синтеза Фишера-Тропша с использованием очищенного синтез-газа (4) для получения жидкого углеводородного продукта (1) из очищенного синтез-газа (4).

21. Устройство по п.20, отличающееся тем, что:

- газификатор (6) содержит реактор с псевдоожиженным слоем, и

- газификатор (6) содержит устройства для подачи кислорода (7) и пара (8) в газификатор (6) для использования кислорода (7) и пара (8) в качестве флюидизирующей среды в реакторе с псевдоожиженным слоем.

22. Устройство по п.21, отличающееся тем, что содержит устройства для подачи хвостового газа из реактора (5) Фишера-Тропша в газификатор (6) для использования газа из реактора Фишера-Тропша в качестве флюидизирующей среды в реакторе с псевдоожиженным слоем.

23. Устройство по п.20, отличающееся тем, что содержит загрузочную воронку (10) с затвором для подачи твердой биомассы (2) в газификатор.

24. Устройство по п.20, отличающееся тем, что содержит устройства (31) для предварительной обработки твердой биомассы, предназначенные для сушки твердой биомассы (2) до содержания влаги менее 20% и/или измельчения твердой биомассы (2) с получением сырья, размер частиц которого меньше 50 мм.

25. Устройство по п.20, отличающееся тем, что содержит первый сепаратор (16) твердых частиц для отделения твердых частиц, таких как зола, уголь и частицы материала псевдоожиженного слоя, от неочищенного синтез-газа (3).

26. Устройство по п.20, отличающееся тем, что оно содержит второй сепаратор (17) твердых частиц для отделения пыли от неочищенного синтез-газа (3).

27. Устройство по п.20, отличающееся тем, что риформер (20) для каталитической обработки неочищенного синтез-газа (3) выполнен с возможностью преобразования смол и метана, присутствующих в неочищенном синтез-газе (3), в монооксид углерода и водород.

28. Устройство по п.20, отличающееся тем, что содержит холодильник (19) для снижения температуры неочищенного синтез-газа (3) примерно до 250°С.

29. Устройство по п.20, отличающееся тем, что содержит фильтр (20) для отделения посредством фильтрации золы, захваченного материала псевдоожиженного слоя и/или сажи от неочищенного синтез-газа (3).

30. Устройство по п.20, отличающееся тем, что содержит реактор (21) для конверсии водяного пара для регулирования молярного соотношения водорода и монооксида углерода в неочищенном синтез-газе (3) до диапазона от 2,5:1 до 0,5:1, предпочтительно - до диапазона от 2,1:1 до 1,8:1, более предпочтительно - до примерно 2:1.

31. Устройство по п.20, отличающееся тем, что содержит скруббер (22) для удаления твердых веществ и смоляных компонентов из неочищенного синтез-газа (3).

32. Устройство по п.20, отличающееся тем, что содержит устройства (23) для ультраочистки для удаления серосодержащих компонентов, диоксида углерода, воды, цианистого водорода, хлористого метила, карбонилов, хлоридов и оксидов азота NOx из неочищенного синтез-газа (3).

33. Устройство по п.32, отличающееся тем, что содержит компрессор (24) для повышения давления неочищенного синтез-газа (3) до примерно 30-40 бар, например, примерно до 35 бар, перед направлением неочищенного синтез-газа (3) в устройства (23) для ультраочистки.

34. Устройство по п.20, отличающееся тем, что содержит реактор (25) с защитным слоем для удаления серосодержащих соединений.

35. Устройство по п.20, отличающееся тем, что оно содержит несколько газификаторов для получения неочищенного синтез-газа (3), из которых по меньшей мере один является газификатором (6) для получения неочищенного синтез-газа (3) из твердой биомассы (2), и по меньшей мере один является газификатором (6а) для получения неочищенного синтез-газа (3а) из жидкой биомассы.

36. Устройство по п.20, отличающееся тем, что молярное соотношение водорода и монооксида углерода в очищенном синтез-газе (4) составляет от 2,1:1 до 1,8:1.

37. Устройство по п.20, отличающееся тем, что молярное соотношение водорода и монооксида углерода в очищенном синтез-газе (4) составляет примерно 2:1.

| US 2005250862 А1, 10.11.2005 | |||

| US 2007100003 A1, 03.05.2007 | |||

| US 2005187415 A1, 25.08.2005 | |||

| US 2003083391 A1, 01.05.2003 | |||

| US 2007011945 A1, 18.01.2007 | |||

| US 2008161428 A1, 03.07.2008 | |||

| Автотермический реактор для получения синтезгаза | 1985 |

|

SU1713420A3 |

Авторы

Даты

2012-08-27—Публикация

2008-07-18—Подача