Область техники, к которой относится изобретение

Настоящее изобретение относится к обработке потоков синтез-газа, в частности, потоков синтез-газа, полученных от газификации углеродистых исходных материалов, таких как биомасса.

Уровень техники

При производстве топлива из углеродистых исходных материалов, таких как биомасса, углеродистые исходные материалы обрабатывают с получением газового потока, который содержит соединения, которые могут химически преобразовываться в соединения, которые являются пригодными для использования в качестве, например, жидких топлив для транспортных средств. Настоящее изобретение является пригодным для использования при обработке газового потока (упоминаемого в настоящем документе как "синтез-газ"), который образуется при газификации углеродистых исходных материалов, таких как биомасса, для повышения эффективности получения жидких топлив для транспортных средств из синтез-газа.

Краткое изложение сущности изобретения

Один из аспектов настоящего изобретения представляет собой способ обработки синтез-газа, включающий

(A) создание потока сырого синтез-газа, получаемого посредством газификации углеродистых исходных материалов, где поток сырого синтез-газа может необязательно содержать смолы и содержать водород и CO, а также один или несколько легких углеводородов, выбранных из группы, состоящей из метана, углеводородов, содержащих 2 или 3 атома углерода, и их смеси;

(B) добавление кислорода в поток сырого синтез-газа, при этом в поток сырого синтез-газа подается тепло при скорости, большей чем 125 БТЕ на фунт добавляемого кислорода (293 кДж/кг), и частичное окисление одного или нескольких указанных легких углеводородов для увеличения количества водорода и CO в синтез-газе, в то же время, преобразуя смолы, если они присутствуют, в более низкомолекулярные продукты, включая H2 и CO.

Как используется в настоящем документе, "биомасса" означает водоросли или материал, содержащий любой продукт из целлюлозы или гемицеллюлозы или лигнина, включая, но не ограничиваясь этим, твердые бытовые отходы (MSW), древесину (включая древесную стружку, поленья; плиты, другое вторичное сырье и готовые деревянные изделия и древесные отходы, включая опилки и древесную пульпу из различных видов древесины, включая березу, клен, пихту, сосну, ель) и растительный материал, такой как травы и другие сельскохозяйственные культуры, а также продукты, полученные из растительного материала, такие как рисовая шелуха, рисовая солома, остатки соевых бобов, кукурузные кочерыжки и багасса из сахарного тростника.

Как используется в настоящем документе, "углеродистые исходные материалы" означают биомассу, уголь любого сорта (включая антрацит, битумный уголь и лигнит), кокс, полученный из угля любого сорта, нефтяной кокс или битум.

Как используется в настоящем документе, "ископаемое топливо" означает продукт, пригодный для использования в качестве топлива, который находится либо в форме отложений в земле и используется в той форме, в которой его находят, либо получаемый посредством разделительной и/или химической переработки того продукта, который находится в отложениях в земле.

Как используется в настоящем документе, "продукт топлива" означает углеводородный материал (который включает оксигенированный углеводородный материал), пригодный для использования в качестве топлива и содержащий продукт, выбранный из группы, состоящей из алканов, жидких при 25°C и при атмосферном давлении, алкенов, жидких при 25°C и при атмосферном давлении, алканолов, жидких при 25°C и при атмосферном давлении, и их смесей.

Как используется в настоящем документе, "смолы" означают любой углеводород с температурой кипения при условиях окружающей среды, равной или большей, чем температура кипения бензола, и включают смеси двух или более таких углеводородов.

Краткое описание чертежей

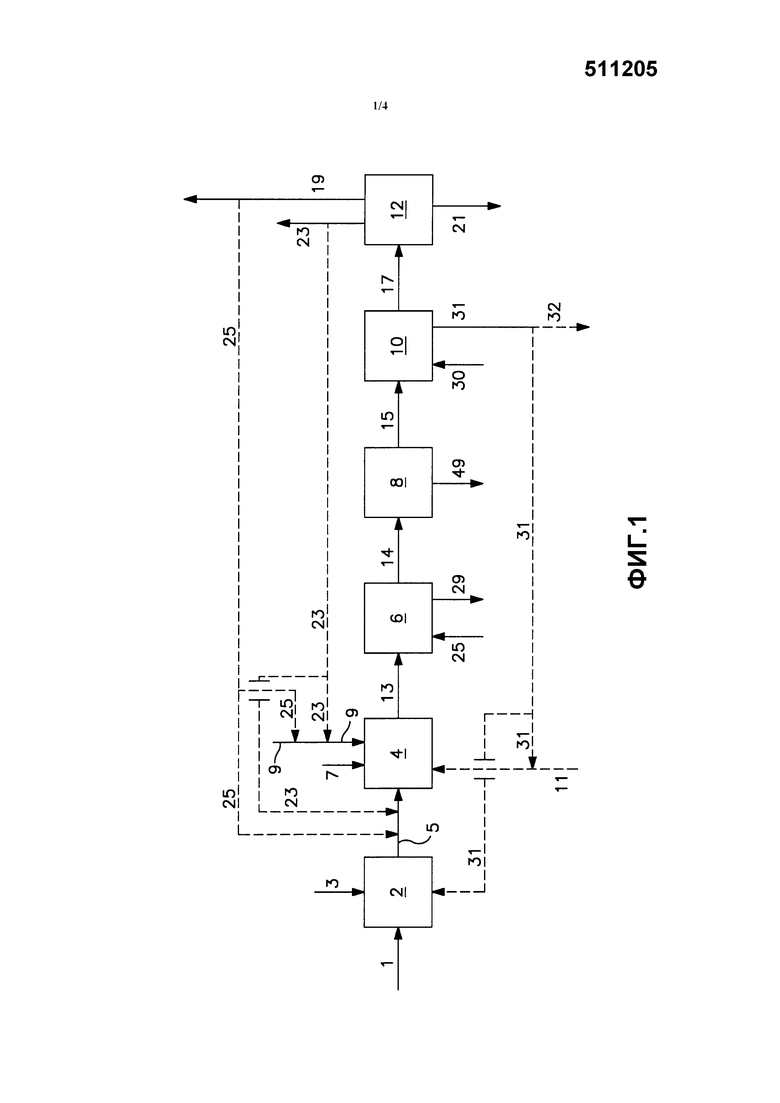

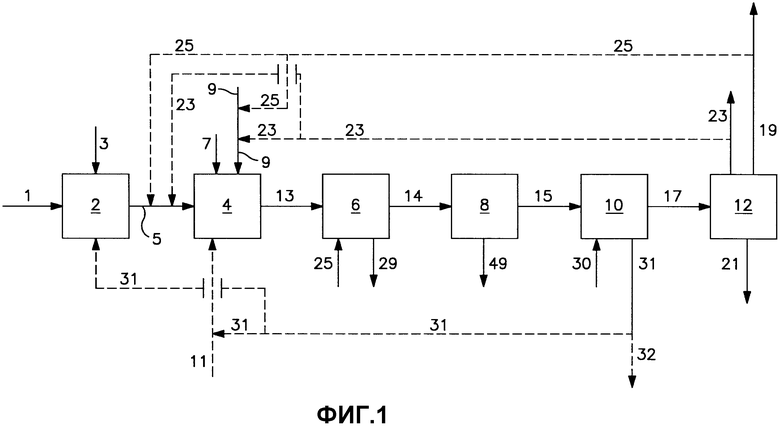

Фиг.1 представляет собой блок-схему способа преобразования биомассы в топливо, с помощью которого может быть осуществлено настоящее изобретение.

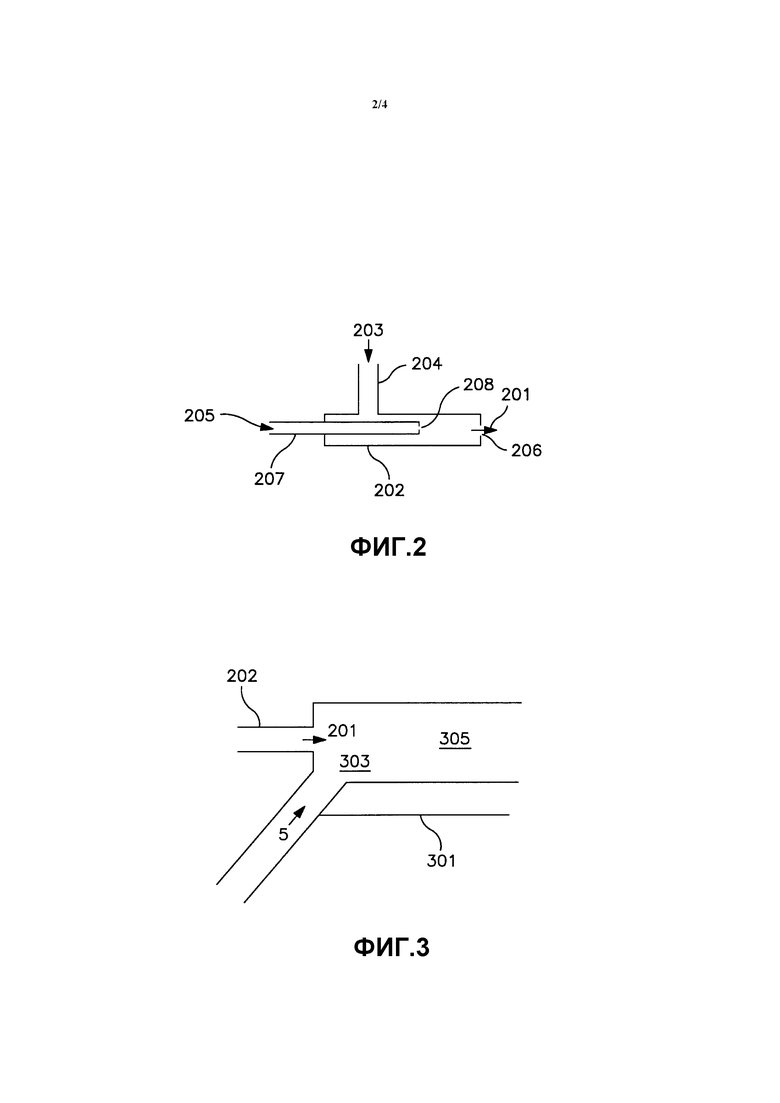

Фиг.2 представляет собой вид в поперечном сечении генератора горячего кислорода, пригодного для использования при осуществлении настоящего изобретения.

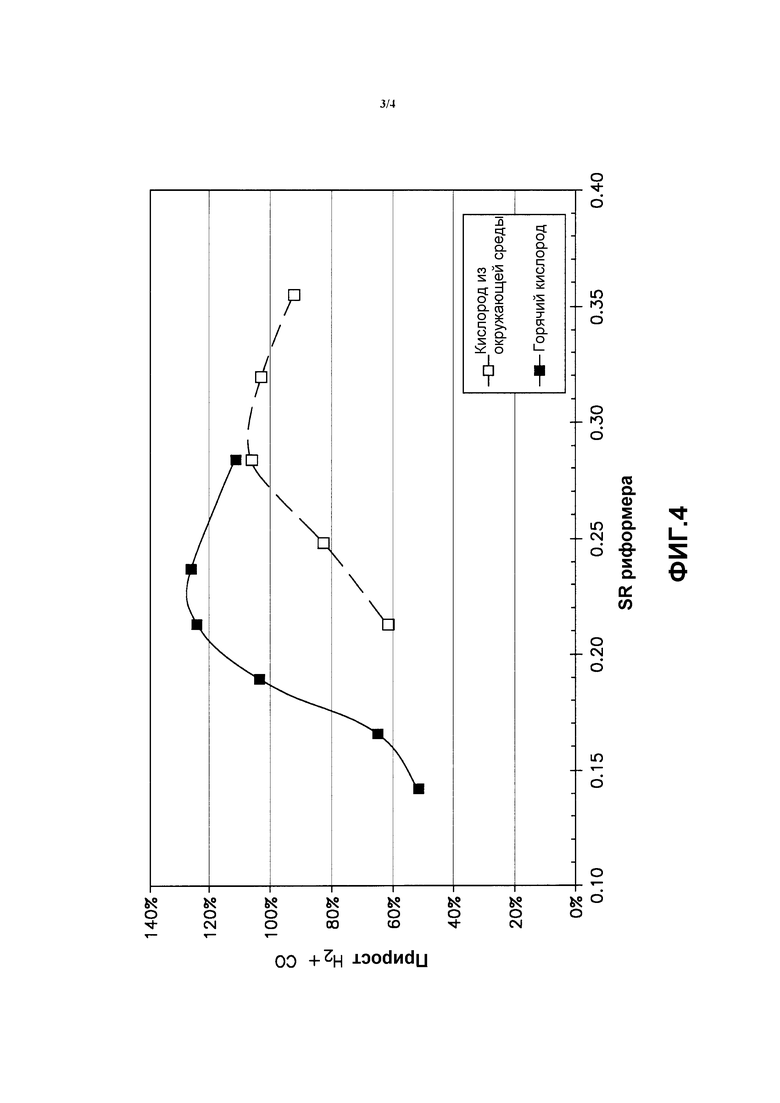

Фиг.3 представляет собой частичный вид в поперечном сечении узла риформера, пригодного для использования при осуществлении настоящего изобретения.

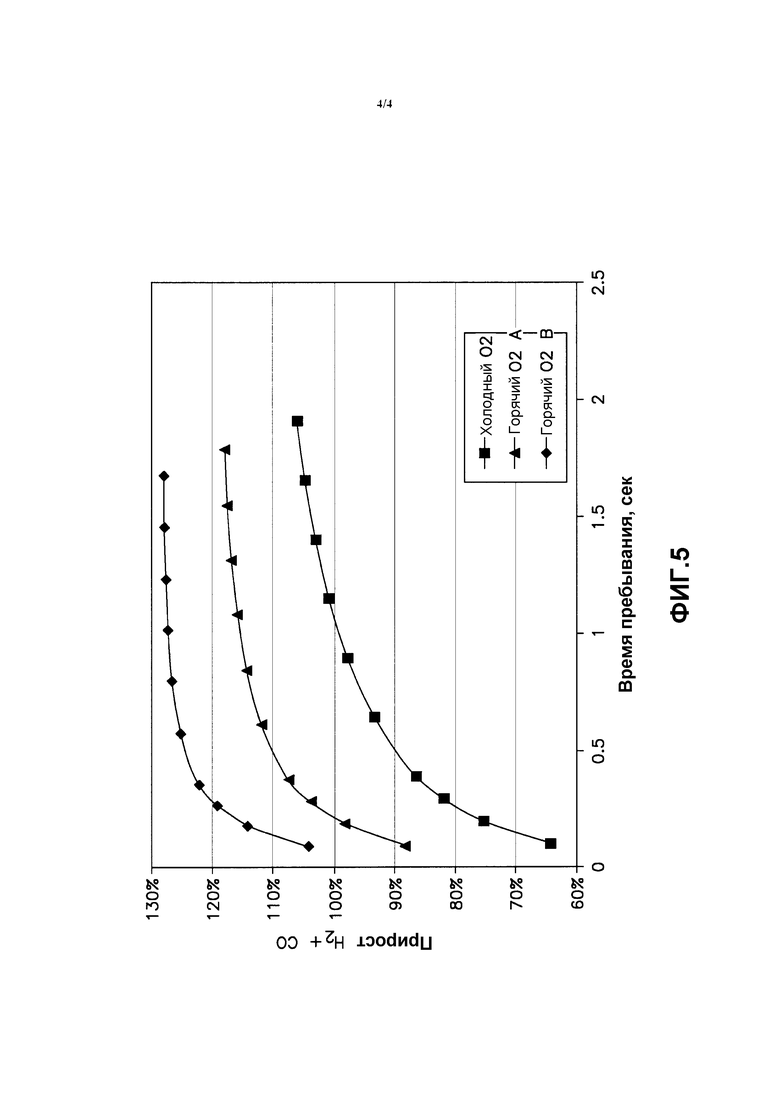

Фиг.4 представляет собой график прироста объединенного выхода водорода плюс монооксид углерода в зависимости от стехиометрического отношения.

Фиг.5 представляет собой график прироста объединенного выхода водорода плюс монооксид углерода в зависимости от времени пребывания в установке риформера.

Подробное описание изобретения

Настоящее изобретение является особенно пригодным для использования при операциях, которые преобразуют биомассу в продукт топлива. Фиг.1 представляет собой блок-схему, которая показывает типичные стадии такой операции, также включающей стадию способа, которая включает настоящее изобретение.

Следующее далее описание будет относиться к вариантам осуществления, в которых исходные материалы биомассы обрабатывают с помощью газификации с помощью топлив и, в частности, спиртов и дизельного топлива. Специалист в данной области заметит, что этот вариант осуществления может быть соответствующим образом расширен на другие углеродистые материалы, например, на уголь, кокс, нефтяной кокс, а также для производства бензина и других жидкостей Фишера-Тропша. Также, настоящее изобретение может быть адаптировано для обработки синтез-газа, полученного из биомассы с помощью реакционной технологии, иной, чем газификация биомассы, например, посредством пиролиза. Когда следующее далее описание относится к газификации биомассы, оно не должно ограничиваться газификацией или биомассой, если только это не указано конкретно.

Обращаясь к фиг.1, здесь поток 1 биомассы вводят в узел 2 газификации. Поток 1 может предварительно обрабатываться для понижения содержания влажности в биомассе, например, посредством нагрева биомассы.

Поток 3 газификации также вводят в узел 2 газификации. Поток 3, как правило, содержит воздух, водяной пар или кислород, или два или все три газа из воздуха, водяного пара и кислорода. Узел 2 может содержать один реактор газификации или ряд соединенных ступеней, которые в целом достигают желаемой газификации, то есть образования газового потока 5, который содержит (по меньшей мере) водород и монооксид углерода и который, как правило, содержит другие вещества, такие как диоксид углерода, пары воды, углеводороды (включая метан), улетучившиеся смолы, вещество в виде частиц и сульфиды.

Как правило, узел 2 содержит газогенератор с подвижным слоем, такой как газогенераторы Lurgi® или газогенератор с псевдоожиженным слоем. Примеры коммерчески доступных газогенераторов с псевдоожиженным слоем включают газогенератор с двойным псевдоожиженным слоем и с косвенным нагревом, разработанный Silvagas (современный поставщик технологий - Rentech), или газогенератор с наддувом O2 с прямым нагревом, разработанный Gas Technology Institute (современные поставщики технологий - Synthesis Energy Systems, Andritz-Carbona). Обсуждение газогенераторов на биомассе можно найти в открытой литературе, например, в A Survey of Biomass Gasification by Reed & Gaur, 2001. Эти газогенераторы на биомассе производят синтез-газ, который содержит водород и монооксид углерода при молярном отношении (водород:монооксид углерода) меньше, чем 2:1. Водород и монооксид углерода генерируют посредством разрушения материала биомассы при таких условиях, что полного окисления до воды и диоксида углерода не происходит. Поток 3 газификации, который предпочтительно содержит водяной пар и кислород, вводят в слой таким образом, что он проходит через биомассу и вступает в контакт с биомассой, нагревает биомассу и ускоряет указанное выше разрушения материала биомассы. Поток 3 газификации, как правило, вводят при температуре в пределах от 100°F (32°С) до 750°F (362°С) и при давлении от 30 фунт/кв.дюйм абс. (1,9 кг/кв.см) до 550 фунт/кв.дюйм абс. (34 кг/кв.см).

Внутри газогенератора с подвижным слоем, сверху донизу, могут присутствовать различные зоны реакции, а именно, зона сушки, где высвобождается влажность, зона извлечения, где имеет место пиролиз биомассы, зона газификации, где осуществляются в основном эндотермические реакции, зона экзотермического окисления или горения и зона золы в нижней части газогенератора. Если поток газификации вступает в контакт с биомассой противоточным образом, горячая сухая биомасса, не содержащая летучих веществ, взаимодействует с относительно холодным поступающим потоком газификации, и горячий сырой газ перед выходом в виде потока 5 обменивается теплом с относительно холодной поступающей биомассой. Профиль температуры в каждой части газогенератора изменяется, когда биомасса проходит через различные зоны в газогенераторе. В зоне газификации температура может изменяться в пределах между 1400°F (682°С) и 2200°F (1082°С).

В газогенераторах с псевдоожиженным слоем твердые продукты биомассы эффективно полностью перемешиваются. Температура во всех частях слоя является по существу одинаковой и может находиться в пределах примерно от 1200°F (582°С) до 1600°F (782°С). Главные преимущества газогенератора с псевдоожиженным слоем представляют собой высокие скорости теплопереноса, гибкость по отношению к топливу и способность перерабатывать исходные материалы с высоким содержанием влажности. Разнообразные газогенераторы с псевдоожиженным слоем применялись/разрабатывались и продолжают применяться/разрабатываться для газификации биомассы. Ключевые параметры способа включают тип частиц, размер частиц и способ псевдоожижения. Примеры конфигураций, используемых для применения при газификации биомассы, включают пузырьковый псевдоожиженный слой, где пузырьки газа проходят через твердые продукты, для осуществления циркуляции псевдоожиженного слоя, где частицы уносятся вместе с газом, затем отделяются с помощью циклона и возвращаются в газогенератор. Газогенераторы с псевдоожиженным слоем могут работать ниже температуры плавления золы исходных материалов или могут иметь области слоя, где температура выше температуры плавления золы, чтобы помочь агломерировать золу перед тем, как она покинет газогенератор. Генерируемый синтез-газ будет содержать примеси и таким образом потребует кондиционирования, сходного с газогенератором с подвижным слоем, описанным выше. Уровни смолы могут быть ниже, но они по-прежнему достаточны, чтобы создавать проблемы в расположенных далее теплообменниках и технологических узлах.

Низкотемпературные газогенераторы, такие как газогенераторы с псевдоожиженным слоем, вероятно, будут преобладать в применениях для газификации биомассы. Для некоторых низкотемпературных типов газогенераторов, таких как типы с пузырьковым псевдоожиженным слоем (BFB) или с циркулирующим псевдоожиженным слоем (CFB), синтез-газ может содержать 5-15% об. CH4, 1-5% об. C2 (то есть углеводородов, содержащих 2 атома углерода) и 1-100 г смолы/м3 н.у. синтез-газа по отношению к влажному веществу. CH4, который присутствует, будет действовать как инертное вещество дальше по ходу способа получения продукта топлива, представляет ли он собой каталитический способ, то есть способ Фишера-Тропша, или ферментацию. Таким образом, образование CH4 в газогенераторе уменьшает общую долю углерода в биомассе, которая преобразуется в жидкости/продукт топлива. Смолы образуются посредством термического разложения или частичного окисления любого органического материала. Благодаря высоким температурам кипения этих частиц, они будут конденсироваться из потока синтез-газа, когда он охлаждается перед последующей переработкой, создавая множество рабочих проблем. Обычные узлы очистки синтез-газа, как правило, содержат систему скруббинга смолы, которая является дорогостоящей и требует трудоемкого обслуживания.

Газовый поток 5, который образуется в узле 2 газификации, как правило, покидает узел 2 газификации при температуре в пределах примерно между 1000°F (482°С) и 1600°F (782°С).

Затем поток 5 обрабатывают в узле 4 в соответствии с настоящим изобретением (как описано более подробно в настоящем документе) для уменьшения количеств метана, которые присутствуют в потоке, и для получения дополнительных количеств водорода и монооксида углерода (CO). Если в потоке присутствуют смолы, некоторые присутствующие смолы или все они могут также преобразовываться в более низкомолекулярные продукты.

Поток 13, который образуется в узле 4, предпочтительно охлаждают и обрабатывают для удаления веществ, которые не должны присутствовать, когда поток вводится в реактор 10 (описанный в настоящем документе), который производит топливо. Узел 6 представляет собой узел, который охлаждает поток 13, например, с помощью теплообмена с поступающей водой 25, с получением потока 29 нагретой воды и/или водяного пара. Узел 6 может также содержать реактор преобразования оксида углерода в диоксид углерода, в котором монооксид углерода из потока 13 взаимодействует с парами воды с получением водорода, тем самым создавая путь для установления отношения водорода к монооксиду углерода в потоке.

Полученный охлажденный поток 14 вводится в узел 8. Узел 8 представляет собой ступень кондиционирования для удаления примесей 49, которые могут присутствовать, например, частиц, кислотных газов, включая CO2, аммиака, частиц серы и других неорганических веществ, таких как щелочные соединения. Примеси могут удаляться в одном узле или в ряде узлов, каждый из которых предназначен для удаления различных видов этих примесей, которые присутствуют, или для понижения уровней конкретных загрязнений до желаемых низких уровней. Узел 8 представляет собой удаление примесей, которое достигается либо в одном узле, либо в нескольких узлах. Охлаждение и удаление примесей предпочтительно осуществляют в показанной последовательности, но они могут осуществляться и в обратной последовательности, или все в одном узле. Детали этого не показаны, но должны быть очевидны специалистам в данной области. Узел 8, как правило, включает операции для конечного удаления частиц, ΝH3, частиц серы и для удаления CO2. Удаление CO2, как правило, осуществляют с помощью способа на основе растворителя, который либо использует физический растворитель, например метанол, либо химический растворитель, например амин. Для установок без добавления тепла и кислорода, как в настоящем изобретении, когда синтез-газ, как правило, содержит по отношению к влажному веществу >20% об. CO2, а возможно >30% об. CO2, главным является наличие системы удаления CO2. Отсутствие системы удаления CO2 значительно повышает уровень разбавителя в синтез-газе, который вводится в узел преобразования в жидкое топливо. Кроме понижения уровней преобразования H2 и CO в реакторе, который производит продукт топлива, дополнительный CO2 создает необходимость в большем оборудовании (трубопроводы и реакторы). Эти операции удаления примесей могут осуществляться в отдельных реакторах, или две или более из них могут осуществляться в одном и том же реакторе, в зависимости от используемой технологии.

Получаемый охлажденный кондиционированный газовый поток 15 содержит, по меньшей мере, водород и монооксид углерода. Конкретная композиция может изменяться в широких пределах в зависимости от исходных материалов биомассы, типа газогенератора, промежуточных стадий переработки и рабочих условий. Поток 15, как правило, содержит (по отношению к сухому веществу) 20-50% об. водорода и 10-45% об. монооксида углерода. Поток 15, как правило, также содержит диоксид углерода в количествах от <1 до 35% об.

Затем поток 15 вводят в реактор 10, где получают продукт топлива. Предпочтительно, продукт топлива получают посредством способа каталитического преобразования, например, способа Фишера-Тропша. Однако настоящее изобретение является преимущественным также и тогда, когда продукт топлива получают посредством ферментации или других механизмов преобразования. Если используют способ каталитического преобразования, тогда поток 15 может потребовать некоторого сжатия перед введением в реактор 10 в зависимости от давления потока 15. Если конечный продукт представляет собой топливо дизельного типа, одна ступень сжатия может быть достаточный. Для спиртов, например метанола, этанола, могут потребоваться 2-3 ступени сжатия.

Рассматривая преобразование Фишера-Тропша, здесь, как правило, реакция Фишера-Тропша может осуществляться в любом реакторе, который может выдерживать используемые температуры и давления. Давление в реакторе, как правило, находится в пределах между 300 фунт/кв.дюйм абс. (19 кг/кв.см) и 1500 фунт/кв.дюйм абс. (93 кг/кв.см), в то время как температуры могут находиться в пределах между 400°F (182°С) и 700°F (342°С). Таким образом, реактор будет содержать катализатор Фишера-Тропша, который будет находиться в форме частиц. Катализатор может содержать, в качестве своего активного компонента катализатора, Co, Fe, Ni, Ru, Re и/или Rh. Действие катализатора может ускоряться с помощью одного или нескольких промоторов, выбранных из щелочного металла, V, Cr, Pt, Pd, La, Re, Rh, Ru, Th, Mn, Cu, Mg, K, Na, Ca, Ba, Zn и Zr. Катализатор может представлять собой катализатор на носителе, в этом случае активный компонент катализатора, например Co, наносят на соответствующий носитель, такой как оксид алюминия, диоксид титана, диоксид кремния, оксид цинка, или на сочетание любых из них.

При преобразовании Фишера-Тропша водород и монооксид углерода в потоке 15 взаимодействуют под давлением в присутствии катализатора при температуре реакции в указанном диапазоне с получением смеси алканолов или смесей алканов и алкенов, которые могут содержать от 1 до более чем 60 атомов углерода. Получается также вода и диоксид углерода.

Поскольку реакция Фишера-Тропша является экзотермической, в реакторах Фишера-Тропша предпочтительно присутствуют охлаждающие змеевики для получения пара для удаления тепла реакции. В некоторых типах реакторов свежий катализатор предпочтительно добавляют в реактор 10, когда требуется, без прерывания способа, для поддержания высокого преобразования реагентов и для обеспечения того, что распределение размеров частиц для частиц катализатора поддерживается по существу постоянным. В других типах реакторов, таких как реакторы со слоем насадки, такое добавление свежего катализатора не является необходимым; вместо этого катализатор удаляется и заменяется периодически.

Способ осуществления вариантов реакции Фишера-Тропша для получения спиртов из синтез-газа хорошо известен и осуществляется на практике в течение нескольких лет. Полезное описание находится в "Synthesis of Alcohol by Hydrogenation of Carbon Monoxide". R.B. Anderson, J. Feldman and H.H. Storch, Industrial & Engineering Chemistry, Vol. 44, No. 10, pp 2418-2424 (1952). Несколько патентов описывают также различные аспекты способа преобразования Фишера-Тропша, которые могут использоваться для получения алканолов, включая этанол. Например, патент США № 4675344 приводит подробности условий способа, например, температуру, давление, поверхностную часовую скорость, а также композицию катализатора для оптимизации способа Фишера-Тропша с целью повышения C2-C5 спиртов по сравнению с метанолом. Этот патент также показывает, что желаемое отношение водород:монооксид углерода в газовом потоке исходных материалов находится в пределах от 0,7:1 до 3:1. Патент США № 4775696 описывает новую композицию катализатора и процедуру синтеза спиртов посредством преобразования Фишера-Тропша. Патент США № 4831060 и патент США № 4882360 предлагают обстоятельное обсуждение предпочтительной композиции катализатора и процедур синтеза для получения смеси продуктов с более высоким отношением C2-5 спиртов по сравнению с метанолом. Катализатор, как правило, состоит из:

(1) каталитически активного металла, молибдена, вольфрама или рения, в свободной или комбинированной форме;

(2) металла сокатализатора, кобальта, никеля или железа, в свободной или комбинированной форме;

(3) промотора Фишера-Тропша, например, щелочных или щелочноземельных металлов, таких как калий;

(4) необязательного носителя, например, оксида алюминия, силикагеля, диатомовой земли.

Использование указанной выше композиции катализатора обеспечивает как высокие скорости получения, так и высокие селективности.

Когда желаемый продукт топлива представляет собой метанол, каталитическое преобразование работает любым способом, который известен как благоприятный для образования метанола, например, осуществляя реакцию с помощью медно-цинкового катализатора.

Общая стехиометрия для получения спиртов из синтез-газа с использованием способа Фишера-Тропша может быть приведена следующим образом ("Thermochemical Ethanol via Indirect Gasification and Mixed Alcohol Synthesis of Lignocellulosic Biomass". S. Phillips, A. Aden, J. Jechura, D. Dayton and T. Eggeman Technical Report, NREL/TP-510-41168, April 2007):

n CO+2n H2→CnH2n+1OH+(n-1) H2O.

Как можно увидеть из этой стехиометрии, оптимальное молярное отношение водорода к монооксиду углерода в синтез-газе составляет 2:1. Несколько более низкое отношение компенсируется до некоторой степени с помощью катализаторов, используемых для получения смеси спиртов (например, сульфида молибдена), которые, как известно, обеспечивают некоторую активность при конверсии водяного газа. Осуществление реакции конверсии водяного газа, показанной в настоящем документе:

CO+H2O→CO2+H2,

в реакторе Фишера-Тропша эффективно повышает отношение водород:монооксид углерода и, соответственно, повышает степень преобразования синтез-газа в этанол.

Поток 15 может, по желанию, вводиться в реактор или реакторы, которые образуют желаемое топливо (не показано), в одном или нескольких положениях.

Смесь продуктов, образующихся в реакторе 10, представлена на фиг.1 как поток 17. Этот поток 17 обрабатывают в узле 12 извлечения продукта с извлечением потока 21 желаемого продукта топлива, такого как этанол, а также потока 23 жидких и/или твердых побочных продуктов (таких как длинноцепные алканы и/или алканолы, например, нафта) и потока 19 газообразных побочных продуктов. Ступень 12 показана отдельно от реактора 10, но на практике реакцию Фишера-Тропша/каталитическую реакцию и обеспечение разделения продуктов можно осуществлять в одном общем технологическом узле, который содержит ряд из нескольких операций. Извлечение желаемого продукта в ступени 12 осуществляют посредством отгонки или других технологий разделения, которые хорошо известны специалистам в данной области. В ступени 12 компоненты потока 17 могут также подвергаться воздействию такой обработки как гидрокрекинг, гидрообработка и изомеризация, в зависимости от желаемых конечных продуктов и желаемых их относительных количеств. Другая конфигурация может включать использование реактора ферментации в узле 10. Конечный продукт в этом случае, как правило, представляет собой этанол. Здесь, узел 12 будет, как правило, содержать сепаратор газ-жидкость, дистилляционную колонну и молекулярные сита. Непрореагировавший остаточный газ из сепаратора газ-жидкость составляет поток 19 и, когда он используется, поток 25.

Газообразный поток 19 содержит, по меньшей мере, один газ из водорода, монооксида углерода, паров воды и легких углеводородов, таких как метан и/или C2-C8 углеводороды с 0-2 атомами кислорода. Для каждого компонента потока 19 их общее количество может быть получено в реакторе 10, или же это общее количество может вводиться в реактор 10 и не взаимодействовать в нем, или же количество компонента может представлять собой сочетание образовавшихся количеств и количеств, вводимых в реактор 10 и не прореагировавших в нем.

Поток 25, который составляет, по меньшей мере, часть или, возможно, весь поток 19, может использоваться в узле 4 в качестве топлива, которое сгорает или иным образом взаимодействует с получением тепла, как описано в настоящем документе по отношению к настоящему изобретению. Поток 25 или часть потока 25 может вводиться как топливо 205 (см. фиг.2), которое вводится в генератор 202 горячего кислорода и сгорает в генераторе 202 горячего кислорода, как описано в настоящем документе. Поток 25 или часть потока 25 может вводиться в поток 5, который затем вводится в узел 4. Поток 23 можно использовать в качестве реагента на других операциях, его можно использовать в качестве топлива на других стадиях способа или сжигать в факеле.

Водяной пар (поток 31), сформированный из потока 30 воды, который используют для удаления тепла из реактора 10, может необязательно вводиться в узел 4 или узел 2 газификации.

Обращаясь опять к фиг.1, здесь в узле 4 (также упоминаемом в настоящем документе как риформер) настоящее изобретение поставляет кислород и дополнительное тепло в поток 5 синтез-газа. Дополнительное тепло может доставляться любым из различных путей, как описано в настоящем документе. Дополнительное тепло может доставляться посредством прямого теплопереноса тепла горения дополнительного топлива и окислителя, добавляемого к синтез-газу (то есть, продукты горения содержатся в потоке синтез-газа). Альтернативно, для переноса тепла в синтез-газ можно использовать электрический нагрев (плазму) или косвенный теплоперенос тепла горения (генерируемого отдельно). Окислитель, предпочтительно кислород, в потоке, содержащем, по меньшей мере, 90% об. кислорода, также добавляют в синтез-газ для частичного окисления метана и смол. Необязательно, в риформер можно добавлять вторичные реагенты, такие как водяной пар или углеводороды, для регулировки конечных характеристик синтез-газа для последующей переработки.

В предпочтительном варианте осуществления дополнительное тепло подводится одновременно с окислителем для частичного окисления посредством использования генератора горячего кислорода. Посредством инжекции как тепла, так и окислителя в синтез-газ одновременно с генератором горячего кислорода можно усилить перемешивание, ускорить кинетику окисления и ускорить кинетику риформинга метана и смол в потоке синтез-газа.

Обращаясь к фиг.2, для получения потока 201 горячего кислорода высокой скорости обеспечивают поток 203 окислителя, имеющего концентрацию кислорода, по меньшей мере, 30 объемных процентов, а предпочтительно, по меньшей мере, 85 объемных процентов, в генератор 202 горячего кислорода, который предпочтительно представляет собой камеру или канал, имеющий вход 204 для окислителя 203 и имеющий выходное сопло 206 для потока 201 горячего кислорода. Наиболее предпочтительно, окислитель 203 представляет собой технически чистый кислород, имеющий концентрацию кислорода, по меньшей мере, 99,5 объемных процентов. Окислитель 203, поступающий в генератор 202 горячего кислорода, имеет начальную скорость, которая, как правило, находится в пределах от 50 до 300 футов в секунду (fps) (15-90 м/сек) и, как правило, будет меньше, чем 200 fps (60 м/сек).

Поток 205 топлива поступает в генератор 202 горячего кислорода через соответствующий канал 207 для топлива, заканчивающийся соплом 208, которое может представлять собой любое соответствующее сопло, как правило, используемое для инжекции топлива. Топливо может представлять собой любую соответствующую горючую текучую среду, примеры которой включают природный газ, метан, пропан, водород и газ от коксовых батарей, или может представлять собой технологический поток, такой как поток 25, получаемый из потока 19. Предпочтительно, топливо представляет собой газообразное топливо. Жидкие топлива, такие как топочный мазут номер 2 или поток 23 побочных продуктов, также могут использоваться, хотя при этом было бы труднее поддерживать хорошее перемешивание и надежное и безопасное горение с помощью окислителя, с помощью жидкого топлива, по сравнению с газообразным топливом.

Топливо 205, поступающее в генератор 202 горячего кислорода, сгорает в нем вместе с окислителем 203 с получением тепла и продуктов реакции горения, таких как диоксид углерода и пары воды.

Продукты реакции горения, генерируемые в генераторе 202 горячего кислорода, смешиваются с непрореагировавшим кислородом окислителя 203, обеспечивая, таким образом, теплом оставшийся кислород и повышая его температуру. Предпочтительно, топливо 205 подается в генератор 202 горячего кислорода при такой скорости, которая соответствует поддержанию стабильного пламени для конкретного расположения сопла 208 в генераторе 202. Скорость топлива в сопле 208 служит для удерживания окислителя в реакции горения, поддерживая, таким образом, стабильное пламя. Скорость топлива делает возможным дальнейшее удержание продуктов реакции горения и окислителя в реакции горения, это улучшает перемешивание горячих продуктов реакции горения с оставшимся кислородом в генераторе 202 горячего кислорода и, таким образом, обеспечивает более эффективный нагрев оставшегося кислорода.

Как правило, температура оставшегося окислителя в генераторе 202 горячего кислорода повышается, по меньшей мере, примерно на 500°F (242°С), предпочтительно, по меньшей мере, примерно на 1000°F (482°С). Поток 201 горячего кислорода, полученный таким путем, проходит из генератора 202 горячего кислорода в узел 4 через соответствующее отверстие или сопло 206 как поток горячего кислорода высокой скорости, имеющий температуру, по меньшей мере, 2000°F (982°С). Как правило, скорость потока горячего кислорода будет находиться в пределах от 500 до 4500 футов в секунду (fps) (15-135 м/сек) и, как правило, будет превышать скорость потока 203, по меньшей мере, на 300 fps (90 м/сек).

Композиция потока горячего кислорода зависит от условий, при которых генерируется поток, но, предпочтительно, он содержит, по меньшей мере, 50% об. O2. Образование потока горячего кислорода высокой скорости может осуществляться в соответствии с описанием в патенте США № 5266024.

Используя дополнительное тепло в сочетании с окислителем, реакции частичного окисления риформинга могут осуществляться, потребляя меньшее количество CO и H2, чем имеется в сыром синтез-газе, который вводится узел 4 риформера.

Дополнительное тепло должно быть больше, чем тепло, обеспечиваемое с помощью простого предварительного нагрева кислорода до 600°F (282°С) (например, добавляют больше, чем 125 БТЕ/фунт кислорода (293 кДж/кг)). Увеличение температуры в риформере с использованием дополнительного тепла ускоряет кинетику риформинга и тем самым повышает эффективность риформера при преобразовании смолы и метана в синтез-газ.

Скорость инжекции дополнительного окислителя предпочтительно контролируется для осуществления риформинга метана и смол с образованием таких частиц, как CO и H2, в то же время уменьшая образование CO2 и H2O, которое представляет собой расходование желаемых частиц.

Этот способ подвода тепла и кислорода имеет ряд преимуществ. Во-первых, поток горячего окислителя действует в качестве теплоносителя для инжектирования тепла в сырой синтез-газ. Во-вторых, поток горячего окислителя содержит радикалы от горения топлива, которые, как показано, ускоряют кинетику реакции и риформинга смолы. Струя горячего окислителя с исключительно высокой скоростью, с высоким импульсом, также ускоряет перемешивание между окислителем и синтез-газом. По необходимости, струя высокой скорости также может использоваться для инжекции вторичных реагентов, таких как водяной пар, посредством использования струи высокой скорости для смешивания окислителя с вторичными реагентами, когда он также взаимодействует с синтез-газом.

Фиг.3 изображает предпочтительный специально сконструированный риформер 301, в котором поток 201 горячего кислорода (который необязательно содержит также водяной пар) может смешиваться с синтез-газом 5 от газификации биомассы. Этот риформер 301 конструировался бы для обеспечения большого времени пребывания со сведением к минимуму требований к капитальным затратам. Конструкция риформера должна облегчать перемешивание потока 201 с сырым синтез-газом 5, а также реакцию смеси потоков 201 и 5. Один из путей для осуществления этого заключался бы в создании переходной зоны 303 турбулентного перемешивания, в которой горячий кислород, поступающий как поток 201, и синтез-газ, поступающий как поток 5, перемешиваются и воспламеняются. Эта зона 303 могла бы представлять собой просто хорошо сконструированный канал или проход с огнеупорной футеровкой. Оптимальная конструкция переходной зоны 303 может зависеть от размера риформера 4. В некоторых случаях, в частности для риформеров меньшего размера, может быть возможным использование единственной струи горячего кислорода в любом заданном положении для смешивания с синтез-газом. Установки больших размеров могут потребовать множества струй горячего кислорода в любом заданном расположении. Во всех случаях эта зона 303 должна конструироваться для сведения к минимуму 'короткого замыкания' сырого синтез-газа вокруг струи (струй) окислителя. Сырой синтез-газ, который образует короткое замыкание в зоне перемешивания, будет проходить в риформер и из него непрореагировавшим и уменьшать общую эффективность риформера. Можно использовать обычные инструменты конструирования, такие как компьютерная динамика текучих сред (CFD), для обеспечения точного перемешивания. Переходная зона 303 должна также конструироваться для сведения к минимуму потерь тепла. Наконец, моделирование кинетики говорит, что общая эффективность риформинга повышается, если внутренние стенки секции переходной зоны 303 излучают тепло в положение струи 201 для ускорения начала реакции риформинга. Это моделирование кинетики также говорит, что существенная часть риформинга имеет место в струе (струях) 201 окислителя, когда синтез-газ захватывается в струе (струях) 201.

После того как реакция между синтез-газом 5 и горячим окислителем 201 потребит кислород горячего окислителя, полученная горячая газовая смесь попадает в секцию 305 риформинга, где возникает возможность для осуществления реакций риформинга, таких как реакции риформинга метана и конверсии водяного газа. Этот риформер может содержать или не содержать катализатор риформинга. Дополнительное тепло или окислитель могут подаваться в риформер для оптимизации общей эффективности риформинга. Время пребывания в риформере должно быть настолько продолжительным, насколько это возможно (2-3 секунды). Кроме того, как переходная зона 303, так и секция 305 риформинга должны быть сконструированы таким образом, чтобы сводилось к минимуму осаждение сажи/золы, выносимой из газогенератора, если только не включены условия для удаления золы во время работы.

Имеются многочисленные альтернативные варианты осуществления настоящего изобретения. Применимость каждой альтернативы зависит от сочетания характеристик сырого синтез-газа (температуры и композиции) и от конструкции риформера. Предпочтительные альтернативы обсуждаются ниже.

Раздельная инжекция тепла и окислителя

Одна из альтернатив заключается в добавлении дополнительного тепла как тепла горения, производимого посредством сгорания топлива и окислителя, имеющего содержание кислорода, по меньшей мере, 90% об., в узле риформера 4 с использованием соответствующей горелки (упоминаемой как кислородно-топливная горелка), вводя при этом отдельно в узел риформера кислород, необходимый для реакций частичного окисления/риформинга. Кислородно-топливная горелка, поджигаемая в потоке синтез-газа, используется для повышения температуры синтез-газа. Кислород инжектируют отдельно для частичного окисления метана и/или смол. Поскольку радикалы от кислородно-топливного горения инжектируются отдельно от кислорода для частичного окисления, инициирование реакций частичного окисления может быть замедлено. Это приводит к возникновению требования более продолжительного времени пребывания для достижения данного уровня риформинга. Раздельная инжекция тепла (кислородно-топливная горелка) и кислорода могла бы использоваться для исключения участков перегрева в риформере.

Добавление дополнительного топлива и кислорода к синтез-газу в дополнение к окислителю

Другой вариант осуществления настоящего изобретения заключается в добавлении дополнительного топлива и кислорода непосредственно в синтез-газ в узле 4 риформера, без использования горелки. При достаточно высоких температурах топливо и кислород будут сгорать в риформере и повышать температуру риформера. Понадобилось бы введение достаточного количества кислорода, чтобы сжечь добавленное топливо и частично окислить метан и/или смолы. Поскольку высвобождение тепла в этом режиме является более 'диффузным', потребовались бы достаточно большие времена пребывания, чтобы оно было эффективным. Экспериментальные данные, полученные для этого варианта осуществления, говорят, что для риформера с большим временем пребывания этот альтернативный режим может обеспечить приросты выхода синтез-газа, сравнимые с оптимальным вариантом осуществления (инжекция горячего кислорода). Однако если топливо является менее активным химически (таким как метан), тогда дополнительный кислород может реально взаимодействовать с более активными химически компонентами синтез-газ, такими как водород, до того как он может взаимодействовать с целевым топливом.

Несвязанный с горением нагрев синтез-газа при добавлении кислорода

Хотя многие варианты осуществления настоящего изобретения обеспечивают дополнительное тепло для синтез-газа посредством горения дополнительного топлива, возможно также увеличение температуры синтез-газа (в сочетании с инжекцией кислорода) с помощью способов, не связанных с горением. Например, можно было бы использовать электрические нагревательные элементы. Поскольку эти элементы должны работать в экстремальных окружающих средах, этот вариант является менее привлекательным. Тепло могло бы также добавляться в сырой синтез-газ посредством использования плазменного устройства, с одновременной инжекцией окислителя или вторичных реагентов или без нее. Если добавление тепла с помощью средств, не связанных с горением, является четко отделенным от инжекции окислителя, может происходить нежелательное формирование углерода (сажи) из-за крекинга смол, перед тем как смогут иметь место реакции риформинга.

Опосредованный нагрев синтез-газа с добавлением кислорода

Тепло может также добавляться в синтез-газ с помощью косвенных способов, под этим подразумевается, что устройства, генерирующие тепло или продукты горения, не находятся в прямом контакте с синтез-газом. Примеры включают сжигание дополнительного топлива вместе с окислителем, который может представлять собой воздух или газообразный поток, имеющий содержание кислорода выше, чем у воздуха, в трубах, расположенных в потоке синтез-газа. Этот способ может быть привлекательным с точки зрения работы, поскольку можно было бы использовать любое топливо (включая твердые продукты) и можно было бы использовать любой окислитель (включая воздух). Однако с термодинамической точки зрения это представляет собой наименее эффективный способ нагрева синтез-газа, поскольку выходная температура нагревателя будет умеренно высокой (даже при предварительном нагреве воздуха). Высокие температуры способа также создают значительные ограничения на материалы и могут сделать этот способ непрактичным.

Добавление вторичных реагентов в сочетании с дополнительным теплом и кислородом

Инжекция вторичных реагентов может быть объединена с настоящим изобретением для регулировки конечных характеристик синтез-газа. Например, моделирование кинетики говорит, что инжекция водяного пара (в частности, водяного пара, который нагревается кислородно-топливной горелкой), как показано, увеличивает выход водорода, в то же время значительно увеличивая отношение H2/CO. Инжекция углеводородов, таких как метан, или больших количеств остаточного газа из потока 19 может также увеличить выход водорода, в то же время увеличивая также общее количество синтез-газа (CO+H2). Увеличение выхода синтез-газа, связанное с добавлением углеводородов, понижает концентрацию CO2 в конечном синтез-газе, что понижает затраты на удаление CO2.

Посредством ускорения кинетики риформинга (посредством использования дополнительного тепла) настоящее изобретение делает возможным риформинг смол и метана в устройствах, где холодные окислители были бы менее эффективными. Например, тепло и окислители могут инжектироваться в заполненное газом пространство над газогенератором или в проход, выходящий из газогенератора, где время пребывания было бы очень коротким. При таких условиях было бы возможным получение значительного усовершенствования риформинга с помощью настоящего изобретения по сравнению с инжекцией кислорода без тепла.

Температура и количество предварительно нагреваемого окислителя могут оптимизироваться на основе конечного использования 'очищенного' синтез-газа. Одно из условий представляет собой мягкий риформинг смол с высокими температурами конденсации для того, чтобы облегчить использование 'грязного' синтез-газа в системах горения. Поскольку смолы легче подвергаются воздействию риформинга, чем метан, именно для риформинга смолы потребуется меньше кислорода. Другой крайний случай представляет собой полное преобразование метана и смол в CO+H2 для использования в следующих далее системах переработки химикалиев/топлив.

Необходимо отметить, что на стадии преобразования CO2 в синтез-газе представляет собой разбавитель. В зависимости от содержания CO2 в синтез-газе конечная стадия очистки должна включать удаление CO2 - дорогостоящую работу узла для маломасштабных систем газификации. Такая система является коммерчески доступной и, как правило, применяет использование физических растворителей, например метанола, или химических растворителей, например аминов. Для некоторых потоков синтез-газа, в частности, для потоков с высокими концентрациями CO2, настоящее изобретение, как ожидается, значительно уменьшит содержание CO2 в синтез-газе, поступающем из газогенератора на биомассе. Для этих потоков синтез-газа такое уменьшение скорости потока CO2 значительно уменьшит потребление энергии (доли рециклирования и регенерируемой энергии) из системы удаления CO2 или, потенциально, вообще устранит необходимость в удалении CO2.

Для этих потоков синтез-газа с высоким содержанием CO2 работа с риформером с генератором горячего кислорода, как описано в настоящем документе, при соответствующих скоростях инжекции O2, может понизить уровни CO2 от >30% об. до <15% об. Это соответствующим образом уменьшает размеры системы удаления CO2 по сравнению с теми, которые потребовались бы для синтез-газа с высокой концентрацией CO2. В некоторых случаях, было бы преимущественным вообще устранить систему удаления CO2, поскольку способ преобразования топлива может приспособить дополнительный разбавитель в потоке синтез-газа. Важно отметить, что понижение уровней CO2 для потоков синтез-газа с высокой концентрацией CO2 (>20%) сопровождается одновременным повышением уровней CO, которое будет понижать эффективное отношение H2/CO (возможно, влияя на эффективность реакции Фишера-Тропша или других операций получения топлива). Однако это можно компенсировать посредством добавления H2 или синтез-газа, обогащенного H2, в обрабатываемый синтез-газ, который вводится в реактор получения топлива. По этой причине для таких потоков сырого синтез-газа с высокими концентрациями CO2 может быть преимущественным использование для риформинга одного только горячего кислорода (без перегретого водяного пара).

Настоящее изобретение имеет несколько преимуществ по сравнению с современным уровнем техники. Во-первых, для ускорения риформинга смол и метана температура риформера должна быть выше, чем выходная температура синтез-газа, типичная для низкотемпературных газогенераторов. Посредством инжекции холодного окислителя, воздуха или кислорода в синтез-газ современный уровень техники в основном использует часть синтез-газа как 'топливо' для предварительного нагрева оставшейся части до рабочей температуры риформера. В настоящем изобретении это потребление синтез-газа исключается посредством создания альтернативных средств нагрева синтез-газа. В оптимальном режиме тепло и кислород инжектируют в синтез-газ одновременно посредством использования генератора горячего кислорода, такого, как описано в настоящем документе. Получаемая в результате горячая химически активная струя кислорода из генератора горячего кислорода может значительно уменьшать время смешивания и ускорить кинетику окисления и риформинга. Это ускоренное окисление и риформинг с помощью горячего кислорода также делают возможным осуществление риформинга смолы и метана при гораздо более коротких временах пребывания и более низких температурах, чем с помощью холодного кислорода в предыдущем уровне техники.

Другое преимущество настоящего изобретения относится к увеличению гибкости работы способа. Посредством независимого добавления тепла и кислорода к синтез-газу (даже если это происходит одновременно) пропорция каждого из них может изменяться, основываясь на условиях газогенератора. Например, если температура синтез-газа, поступающего в риформер, повышается из-за изменений работы газогенератора, количество дополнительного тепла может быть уменьшено. Изначальная гибкость настоящего изобретения позволяет оператору легко регулировать параметры, такие как общее количество дополнительного тепла, количество окислителя и количество вторичных реагентов, в ответ на изменения исходных материалов газогенератора, композиции сырого синтез-газа или желаемой композиции синтез-газа после риформинга. Наконец, настоящее изобретение может увеличить прирост производства водорода по сравнению с современным уровнем техники, используя при этом такое же количество окислителя.

Предлагаемая концепция делает эффективной работу по риформингу CH4, смолы и других частиц углеводородов до H2 и CO, как измерено в терминах прироста изменения H2 и сочетания CO и H2. Также, для выбранных потоков синтез-газа и при соответствующих скоростях добавления кислорода имеется значительное уменьшение уровней CO2 в синтез-газе, что могло бы, в конечном счете, привести к увеличению общих уровней преобразования углерода в биомассе в желаемое жидкое топливо. Уменьшение концентрации CO2 может также осуществляться посредством использования вторичных реагентов в сочетании с дополнительным теплом и кислородом. Например, топливо, такое как метан или поток 19 остаточного газа, можно было бы использовать для увеличения объема синтез-газа и, потенциально, для риформинга некоторой части имеющегося CO2, так что уровни CO2 в получаемом в результате синтез-газе понижаются.

Настоящее изобретение повышает общую эффективность способа преобразования биомассы в альтернативные топлива, такие как топлива для транспортных средств. Номинально, до 50% энергии синтез-газа из газогенератора на биомассе содержится в смолах CH4 и других углеводородных частицах. Риформинг смолы, метана и других углеводородов увеличивает скорость потока синтез-газа и делает возможным получение большего количества продукта топлива для данного количества биомассы. Посредством более эффективного использования окислителя (то есть с получением большего выхода синтез-газа на данное количество окислителя) оператор может либо использовать меньше окислителя и тем самым понизить его стоимость, либо использовать такое же количество окислителя и получить более высокий удельный выход. Более высокий удельный выход позволяет оператору либо уменьшить скорость горения биомассы (если часть получения этанола является ограничивающей для способа), либо производить больше биологических топлив для транспортных средств. Обе эти стратегии будут увеличивать прибыль для оператора. Изначальная гибкость настоящего изобретения также позволяет оператору лучше оптимизировать систему, основываясь на используемых исходных материалах, так что используется только минимальное количество окислителя. Наконец, посредством уменьшения перемешивания и ускорения кинетики может стать возможным уменьшение размера вторичного риформера по сравнению с использованием только лишь воздуха или холодного кислорода.

Определено также, что для некоторой композиции сырого синтез-газа и при соответствующих скоростях добавления кислорода имеется значительное уменьшение уровней CO2 в синтез-газе. Это уменьшает размер системы удаления CO2 на конечной стадии очистки для газогенераторов, производящих эти потоки сырого синтез-газа с высоким содержанием CO2. В некоторых случаях это может вообще устранить необходимость в системе удаления CO2. Это обеспечивает значительное сокращение капитальных и рабочих затрат в целом. Также, преобразование некоторого количества CO2 в CO в риформере делает большее количество синтез-газа доступным для преобразования в жидкое топливо. Это существенно увеличивает выход биотоплива для данного количества биомассы.

ПРИМЕР 1

Эффективность использования генератора горячего кислорода, описанного выше, для риформинга смолы и метана оценивают с использованием кинетической модели. Сырой синтез-газ, как предполагается, покидает газогенератор при 1500°F (732°С) и имеет композицию, показанную в таблице 1. Частицы смолы моделируют с использованием C2H4 в качестве суррогата. Риформер, как предполагается, является адиабатическим и имеет время удерживания приблизительно 2,5 секунды. Фиг.4 иллюстрирует эффективность горячего кислорода для риформинга на основе прироста образующегося CO+H2. Как можно увидеть на фигуре, добавление тепла в кислород увеличивает эффективность риформинга для данного стехиометрического отношения риформера. Это стехиометрическое отношение риформера (упоминаемое также как "SR") определяется как свободный кислород, инжектируемый в синтез-газ, деленный на количество кислорода, необходимое для полного сжигания синтез-газа. Отметим: SR риформера, как определено в настоящем документе, не включает кислород, потребляемый как дополнительное топливо для генерирования тепла. Хотя для данного SR риформера в целом инжектируется чуть больше кислорода, если включить кислород, потребляемый для генерирования тепла, это количество является малым по сравнению с количеством добавляемого синтез-газа.

Композиция сырого синтез-газа в исследованиях кинетики

В этом примере может быть вычислено количество дополнительного тепла для риформера при SR=0,21. В этих вычислениях температура кислорода, как предполагается, равна 77°F (20°С), и не используют вторичных реагентов, так что поступление тепла от предварительного нагрева равно нулю. Поступление топлива составляет 1780 БТЕ (более низкая тепловая ценность) на фунт инжектируемого кислорода в целом (4165 кДж/кг). Ощутимое тепло при 1500°F (732°С) от продуктов реакции топлива и кислорода составляет 473 БТЕ/фунт кислорода в целом (1106 кДж/кг). По этой причине, в этом случае дополнительное тепло составляет 1307 БТЕ/фунт кислорода в целом (3051 кДж/кг). Если включается вторичный реагент, такой как водяной пар, энтальпия водяного пара при температуре инжекции будет включаться как поступающее тепло. Энтальпия инжектируемого водяного пара при температуре синтез-газа (как предполагается, 1500°F (732°С)) должна учитываться в части физического тепла. По этой причине, если температура инжектируемого водяного пара меньше, чем температура синтез-газа, это уменьшает дополнительную тепловую ценность.

Примерные вычисления дополнительного тепла

Таблица 3 показывает результаты кинетической модели для оптимальной скорости инжекции кислорода для этого конкретного случая. Эти данные иллюстрируют, что когда нагрев синтез-газа объединяют с инжекцией окислителя, оптимальное SR (исключая кислород, потребляемый для генерирования тепла) на самом деле ниже, чем в случае холодного кислорода. Прирост генерирования водорода и синтез-газа (моль H2+CO) также гораздо выше, чем для случая холодного кислорода. Даже когда анализ осуществляют на основе инжекции кислорода в целом (не показано), горячий кислород обеспечивает более высокие выходы синтез-газа, чем холодный кислород при такой же скорости инжекции кислорода. Отношение H2/CO очищенного синтез-газа выше для случая горячего кислорода, что может быть важным для последующей переработки. Кроме того, для этой конкретной композиции сырого синтез-газа использование кислорода реально уменьшает количество и концентрацию CO2 в конечном синтез-газе, при этом горячий кислород дает даже более низкие концентрации CO2, чем холодный кислород сам по себе.

Предсказываемые рабочие характеристик риформинга с горячим кислородом

Другой аспект оптимального варианта осуществления заключается в возможности сведения к минимуму размера устройства риформера или в полном устранении отдельного риформера. Как иллюстрируется на фиг.5, когда тепло инжектируется одновременно с кислородом с использованием генератора горячего кислорода, как описано в настоящем документе, значительная часть риформинга (видимая как прирост выхода водорода плюс монооксид углерода в зависимости от времени пребывания) имеет место в течение первых 1/2-1 секунды. Для этих данных горячий кислород A определяется как имеющий стехиометрическое отношение (общий поступающий кислород, деленный на количество, необходимое для сжигания инжектируемого топлива), равное 6. Горячий кислород B имеет стехиометрическое отношение 3. На самом деле, величина риформинга с помощью горячего окислителя гораздо выше, чем с помощью холодного кислорода, при коротких временах пребывания. По этой причине, при инжекции горячего кислорода, возможно достижение риформинга синтез-газа, полученного из биомассы, посредством инжекции в проход из газогенератора или посредством инжекции горячего кислорода в свободное пространство в верхней части газогенератора, если оно присутствует. Это привело бы к значительному уменьшению капитальных затрат и сложности системы, и является более привлекательным для модернизации установок.

Изобретение относится к области переработки углеродсодержащих материалов. Проводят газификацию биомассы. Получают поток сырого синтез-газа 5. Поток сырого синтез-газа 5 содержит смолы, водород и СО, а также один или несколько легких углеводородов, выбранных из группы, состоящей из метана, углеводородов, содержащих 2 или 3 атома углерода, и их смеси. Получают поток горячего окислителя в результате горения части кислорода 7 в смеси с топливом 9. Вводят полученный поток горячего окислителя в поток сырого синтез-газа 5. Проводят частичное окисление одного или нескольких указанных легких углеводородов для увеличения количества водорода и СО в синтез-газе и преобразование смол в более низкомолекулярные продукты, включая водород и СО. Изобретение позволяет ускорить кинетику риформинга и повысить эффективность риформера при преобразовании смолы и метана в синтез-газ. 2 н. и 6 з.п. ф-лы, 5 ил., 3 табл., 1 пр.

1. Способ обработки синтез-газа, включающий

(A) создание потока сырого синтез-газа, получаемого посредством газификации углеродистых исходных материалов, где поток сырого синтез-газа может необязательно содержать смолы и содержать водород и СО, а также один или несколько легких углеводородов, выбранных из группы, состоящей из метана, углеводородов, содержащих 2 или 3 атома углерода, и их смеси;

(B) добавление кислорода в поток сырого синтез-газа, при этом в поток сырого синтез-газа подается тепло в количестве большем, чем 125 БТЕ на фунт добавляемого кислорода (293 кДж/кг), за счет смешивания топлива и кислорода и горения части кислорода в смеси с указанным топливом с образованием потока горячего окислителя, который имеет температуру, по меньшей мере, 2000°F (982°С) и который содержит кислород и продукты указанного горения, и введения указанного потока горячего окислителя в указанный поток сырого синтез-газа, и частичное окисление одного или нескольких указанных легких углеводородов для увеличения количества водорода и СО в синтез-газе, в то же время преобразуя смолы, если они присутствуют, в более низкомолекулярные продукты, включая водород и СО.

2. Способ по п. 1, в котором указанное топливо, которое смешивают с кислородом и которое сгорает с образованием указанного потока горячего окислителя, содержит газообразные побочные продукты, образовавшиеся при получении продуктов топлива из синтез-газа, образовавшегося на стадии (В).

3. Способ по п. 1, в котором указанное топливо, которое добавляют в указанный сырой синтез-газ, содержит газообразные побочные продукты, образовавшиеся при получении продуктов топлива из синтез-газа, образовавшегося на стадии (В).

4. Способ по п. 1, дополнительно включающий введение обработанного синтез-газа, получаемого на стадии (В), в реактор, который производит продукт топлива из указанного обработанного синтез-газа, где указанный реактор также производит остаточный газ и поток жидких побочных продуктов, часть которого или весь он добавляется в сырой синтез-газ и сгорает с получением тепла на стадии (В).

5. Способ по п. 1, который дополнительно включает преобразование синтез-газа, полученного на стадии (В), в продукт топлива.

6. Способ обработки синтез-газа, включающий

генерирование потока сырого синтез-газа посредством газификации углеродистых исходных материалов, где поток сырого синтез-газа может необязательно содержать смолы и содержит водород и СО, а также один или несколько легких углеводородов, выбранных из группы, состоящей из метана, углеводородов, содержащих 2 или 3 атома углерода, и их смесей; и обработку указанного потока сырого синтез-газа с помощью способа по п. 1;

(В) добавление кислорода в поток сырого синтез-газа, при этом в поток сырого синтез-газа подается тепло в количестве большем, чем 125 БТЕ на фунт добавляемого кислорода (293 кДж/кг), за счет смешивания топлива и кислорода и горения части кислорода в смеси с указанным топливом с образованием потока горячего окислителя, который имеет температуру, по меньшей мере, 2000 °F (982 °С) и который содержит кислород и продукты указанного горения, и введения указанного потока горячего окислителя в указанный поток сырого синтез-газа, и частичное окисление одного или нескольких указанных легких углеводородов для увеличения количества водорода и СО в синтез-газе, преобразуя при этом смолы в более низкомолекулярные продукты.

7. Способ по п. 6, дополнительно включающий преобразование синтез-газа, полученного на стадии (В), в продукт топлива.

8. Способ по п. 1, в котором указанный поток сырого синтез-газа содержит смолы, и где смолы в указанном потоке сырого синтез-газа преобразуются в более низкомолекулярные продукты.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2016-10-20—Публикация

2012-05-11—Подача